Содержание страницы

Процесс обработки древесины резанием — это сложная инженерная дисциплина, сочетающая в себе знания из области материаловедения, физики и механики. Превращение необработанного сырья в готовое изделие с заданными параметрами является основой всей деревообрабатывающей промышленности. В этом материале мы подробно разберем фундаментальные понятия, классификацию инструментов и оборудования, а также рассмотрим современные подходы к организации производственного процесса.

Исторически, основы научной теории резания древесины были заложены в конце XIX века. Важнейший вклад в эту область внес выдающийся русский ученый Илларион Антонович Тиме, который в 1870 году опубликовал свои работы, ставшие фундаментом для дальнейших исследований. Его труды позволили перейти от эмпирических методов к научно обоснованному подходу в проектировании режущих инструментов и выборе режимов обработки, что стало революцией для своего времени.

1. Фундаментальные элементы процесса резания древесины

Для глубокого понимания технологии необходимо овладеть ключевой терминологией, которая описывает все этапы трансформации материала.

Заготовкой в инженерном контексте именуется исходный предмет труда, который в ходе технологических операций подвергается целенаправленному изменению своих физических характеристик: формы, габаритных размеров и качества поверхностей (шероховатости).

Конечным результатом цикла механической обработки является изделие или обработанная деталь — объект, полностью соответствующий требованиям конструкторской документации.

Сам процесс резания представляет собой технологическую операцию, в ходе которой происходит направленное разрушение межволоконных и межмолекулярных связей в материале заготовки. Это разрушение осуществляется по заранее определенной (проектной) поверхности при помощи клиновидного элемента режущего инструмента — лезвия. Главная цель резания — формирование детали с требуемой геометрией, точностью размеров и заданным классом чистоты поверхности.

Действие, направленное на модификацию формы, размеров и шероховатости заготовки, определяется как обработка резанием. В зависимости от типа используемого инструмента, выделяют два основных метода:

- Лезвийная обработка: выполняется инструментом с четко выраженной геометрией режущей кромки (лезвием). Этот метод регламентируется межгосударственным стандартом ГОСТ 25761-83 «Инструмент режущий. Термины и определения».

- Абразивная обработка: резание осуществляется множеством хаотично ориентированных абразивных зерен (например, в шлифовальных кругах). Абразивное зерно — это твердая частица материала с ненормированной геометрией и размерами, как правило, не превышающими 5 мм.

Принципиальная схема лезвийной обработки древесины

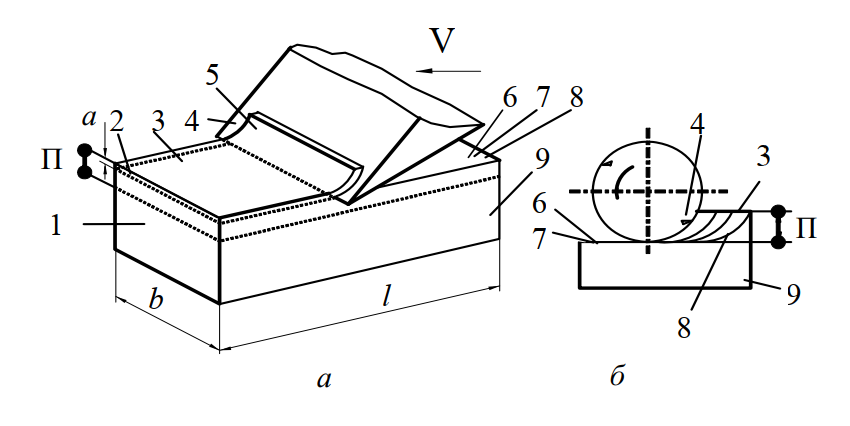

Для наглядного понимания физики процесса рассмотрим его базовую схему, представленную на рисунке 1. Здесь показаны основные участники и зоны, возникающие в процессе обработки.

Визуализация данного процесса представлена на рисунке 1, где продемонстрированы ключевые элементы. Под номером 1 обозначена обрабатываемая заготовка. Режущий инструмент, представленный лезвием (4), движется вдоль проектной поверхности (6), внедряется в массив древесины и отделяет срезаемый слой (2). Этот слой, характеризуемый длиной l, шириной b и толщиной a, под воздействием сил резания подвергается сложной упруго-пластической деформации, скалыванию, сжатию и, в конечном итоге, разрушается, превращаясь в элемент, именуемый стружкой (5). Тип стружки (элементная, суставчатая, сливная) зависит от множества факторов: породы древесины, ее влажности, геометрии лезвия и скорости резания.

Слой материала, который целенаправленно оставляется на заготовке для его последующего удаления в рамках данной операции, называется припуском (П). Припуск необходим для компенсации погрешностей предыдущих этапов обработки и для удаления дефектного поверхностного слоя. При значительной величине припуска его снятие может производиться в несколько последовательных проходов. Итоговая деталь (9), соответствующая чертежу, получается только после полного удаления всех припусков.

Рис. 1. Схемы лезвийной обработки древесины: а – строгание; б — фрезерование

В процессе резания принято выделять три ключевые поверхности:

- Обрабатываемая поверхность (3): это исходная поверхность заготовки, которая подлежит трансформации.

- Обработанная поверхность (7): новая поверхность, которая формируется непосредственно в результате прохода режущего инструмента. В идеальных условиях она полностью совпадает с проектной поверхностью (6).

- Поверхность резания (8): динамическая, временно существующая поверхность, которая является переходной зоной между обрабатываемой и обработанной поверхностями. Именно эта поверхность находится в непосредственном контакте с режущей кромкой лезвия.

2. Классификация и материалы дереворежущего инструмента

Эффективность и качество обработки древесины напрямую зависят от правильного выбора инструмента. Существует разветвленная система классификации, помогающая систематизировать все многообразие дереворежущего инструмента.

По способу применения инструмент делится на ручной и машинный (станочный). По методу фиксации на станке различают насадной (устанавливается на вал или шпиндель, например, дисковые пилы, фрезерные головки) и хвостовой (закрепляется в патроне или цанге за хвостовик, например, сверла, концевые фрезы).

К категории ручного инструмента относятся пилы различных конструкций (ножовки, лучковые), топоры, стамески, долота, а также ножи (железки) для ручных строгальных инструментов, таких как шерхебели, рубанки и фуганки.

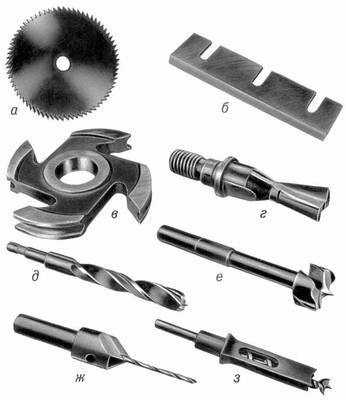

Станочный дереворежущий инструмент (показан на рис. 2) обладает более сложной конструкцией и предназначен для использования в составе деревообрабатывающего оборудования. В зависимости от выполняемой технологической операции, применяются:

- в круглопильных станках – дисковые пилы (а);

- в строгальных и рейсмусовых станках – строгальные ножи (б);

- во фрезерных станках – фрезы фасонные (в) для получения профильных поверхностей и концевые (г) для обработки пазов и уступов;

- в сверлильной и долбежной группе станков – свёрла (д, е), зенкеры (ж) для обработки отверстий, долбежные цепи и долота (з) для получения прямоугольных гнезд.

Рис. 2. Дереворежущий станочный инструмент: а – дисковая пила; б – строгальный нож; в – фреза фасонная; г – фреза концевая; д, е– свёрла; ж – зенкер; з – долото

Для унификации технической документации и производственных процессов введена децимальная система классификации и цифровых обозначений инструмента, которая стандартизирует маркировку, учет и хранение технологической оснастки.

Основные требования к материалам режущей части

Материал, из которого изготовлена режущая часть инструмента, определяет его производительность, стойкость и, в конечном счете, экономическую эффективность. Он должен обладать сбалансированным комплексом свойств, чтобы обеспечивать стабильную работу инструмента на всех стадиях его жизненного цикла — от начального периода приработки до этапа нормального износа. Основные требования к материалу лезвия:

- Высокая твердость: способность материала сопротивляться проникновению в него другого, более твердого тела. Твердость напрямую влияет на износостойкость, то есть на способность противостоять истиранию абразивными частицами, содержащимися в древесине (особенно в ДСП и МДФ).

- Прочность и вязкость: способность выдерживать значительные механические нагрузки без разрушения. Особенно важна при черновой обработке, ударных нагрузках и резании сучков. Вязкость предотвращает хрупкое выкрашивание режущей кромки.

- Теплостойкость (красностойкость): способность сохранять высокую твердость и прочность при повышенных температурах, возникающих в зоне резания из-за трения. Это критически важное свойство для работы на высоких скоростях.

- Износостойкость: комплексное свойство, определяющее способность сопротивляться различным видам износа (абразивному, адгезионному, коррозионному).

- Коррозионная стойкость: способность противостоять электрохимическому разрушению при обработке влажной древесины, содержащей дубильные вещества и органические кислоты.

- Технологичность: материал должен хорошо поддаваться обработке при изготовлении самого инструмента (ковке, шлифованию, заточке). Для некоторых инструментов, например, ленточных пил, важна пластичность для выполнения операций развода или плющения зубьев.

Основные группы инструментальных материалов

На основе вышеизложенных требований в промышленности применяются следующие основные классы материалов:

- Инструментальные стали (углеродистые и легированные): наиболее доступный материал, применяется для ручного инструмента и станков с невысокими скоростями резания. Легирующие элементы (хром, вольфрам, ванадий) повышают их эксплуатационные свойства.

- Быстрорежущие стали (HSS — High-Speed Steel): обладают высокой теплостойкостью (до 600-650°C), что позволяет значительно увеличить скорость резания по сравнению с обычными инструментальными сталями.

- Твердые сплавы (металлокерамика): композитные материалы на основе карбидов тугоплавких металлов (вольфрама — WC, титана — TiC) с кобальтовой (Co) связкой. Отличаются очень высокой твердостью и износостойкостью, но более хрупкие.

- Сверхтвердые материалы:

- Поликристаллические алмазы (ПКА или PCD): обладают максимальной твердостью и износостойкостью, незаменимы при обработке древесно-композитных материалов (ДСП, МДФ, ламинат).

- Кубический нитрид бора (КНБ или CBN): по твердости уступает алмазу, но превосходит его по теплостойкости.

Таблица 1. Сравнительные характеристики материалов для дереворежущих инструментов

| Характеристика | Углеродистая сталь | Быстрорежущая сталь (HSS) | Твердый сплав (WC-Co) | Поликристаллический алмаз (PCD) |

|---|---|---|---|---|

| Твердость (HRC) | 58-64 | 62-67 | > 70 (HRA 88-94) | > 80 (HRA > 95) |

| Теплостойкость, °C | ~ 200 | ~ 650 | ~ 900 | ~ 700 |

| Относительная стойкость | 1 (база) | 3-7 | 20-50 | 300-1000 |

| Основное применение | Ручной инструмент, низкие скорости | Сверла, фрезы, ножи для натуральной древесины | Фрезы, пилы для ДСП, МДФ, твердых пород | Инструмент для ламината, ДСП, абразивных материалов |

| Преимущества | Низкая стоимость, легкая заточка | Хорошее сочетание вязкости и теплостойкости | Высокая износостойкость и производительность | Максимальная стойкость и качество кромки |

| Недостатки | Низкая производительность и стойкость | Средняя износостойкость на абразивных материалах | Высокая хрупкость, сложность заточки | Очень высокая стоимость, хрупкость |

Современный подход: сменные режущие пластины

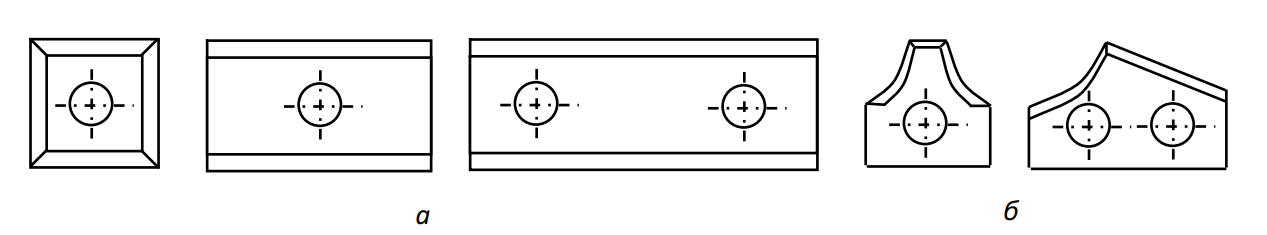

В современном станкостроении доминирует тенденция использования инструмента со сменными многогранными неперетачиваемыми пластинами (СМП). Этот подход особенно распространен во фрезерных головках и дисковых пилах. Пластина, как правило, имеет две или четыре режущие кромки. После затупления одной кромки, пластина просто поворачивается (индексируется) в корпусе инструмента, и в работу вступает новая, острая кромка.

Такие пластины изготавливаются преимущественно из твердых сплавов или сверхтвердых материалов и предназначены для одноразового использования (в рамках всех своих кромок). После износа всех режущих кромок пластина утилизируется и заменяется новой, что исключает из технологического цикла сложный и дорогостоящий процесс переточки инструмента. Крепление пластин в корпусе фрезы или пилы осуществляется механически, с высокой точностью позиционирования при помощи штифтов, клиньев или винтов.

На рисунке 3 показаны варианты исполнения таких пластин. Они могут быть как простыми поворотными с прямой кромкой, так и сложными профильными для получения фигурных поверхностей.

Рис. 3. Режущие пластины: а – поворотные; б — профильные

3. Машины и оборудование деревообрабатывающей отрасли

Функциональные типы машин

Современное деревообрабатывающее оборудование — это сложный комплекс, который может выполнять до четырех глобальных функций: технологическую, энергетическую, управления и планирования.

Техническое устройство, реализующее непосредственно технологическую функцию (изменение формы, размеров, свойств объекта), называется рабочей машиной. Она представляет собой механизм или их совокупность, выполняющую целесообразные движения для совершения полезной работы. В простейших случаях (например, ручная дрель или ворот колодца) привод всех движений осуществляется мускульной силой человека.

В зависимости от метода воздействия на материал, рабочие машины подразделяются на:

- Станки: машины, изменяющие форму и размеры заготовки методом резания.

- Прессы: машины, производящие работу методом статического или динамического давления.

- Машины общего назначения: выполняют операции без изменения формы и размеров объекта (сортировочные, транспортирующие, пакетоформирующие).

- Аппараты: осуществляют физико-химическое воздействие на объект (сушильные камеры, пропиточные установки).

Прогресс в станкостроении связан с последовательной передачей функций от человека к машине:

- Механизированная машина (станок): машине передана энергетическая функция (привод главного движения и движения подачи осуществляется от двигателя). Однако функции управления (включение/выключение, загрузка/выгрузка) остаются за оператором. Механизация освобождает человека от тяжелого физического труда.

- Станок-автомат: машине переданы и энергетическая, и управляющая функции. Автомат самостоятельно выполняет весь рабочий цикл по заранее заданной программе без непосредственного участия человека. За оператором остаются функции наладки, контроля и смены программы.

- Станок-полуавтомат: функции переданы машине частично. Как правило, на полуавтоматах рабочий вручную устанавливает и снимает заготовку, а сам цикл обработки происходит автоматически.

- Гибкие производственные системы (ГПС): высшая ступень автоматизации, когда группе автоматов передается еще и функция планирования. Система сама способна выбирать нужную программу обработки, вызывать инструмент и оснастку, адаптируясь к производственной задаче. За человеком остается лишь разработка программ и общая координация.

Производственные линии

Для организации серийного и массового производства рабочие машины объединяют в производственные линии.

- Поточная линия: представляет собой совокупность рабочих машин, расположенных в порядке технологической последовательности операций. Каждая машина требует индивидуального обслуживания оператором. Станки в линии могут быть связаны (или не связаны) межоперационными транспортными устройствами (конвейерами, рольгангами).

- Автоматическая линия: это система станков-автоматов, объединенных единой транспортной системой и системой управления. Такая линия автоматически выполняет весь комплекс операций, от загрузки сырья до выгрузки готовой продукции, требуя от персонала лишь функций контроля и наладки.

- Полуавтоматическая линия: линия, в которой часть операций выполняется автоматически, а часть — с участием рабочего.

Конструкторские схемы машин

Схемы являются важнейшими конструкторскими документами, графически изображающими составные части изделия и связи между ними с помощью условных обозначений. Они позволяют быстро понять принцип работы и конструкцию устройства. Общие требования к выполнению схем установлены комплексом стандартов Единой системы конструкторской документации (ЕСКД), в частности ГОСТ 2.701-2008 «Схемы. Виды и типы. Общие требования к выполнению». Наиболее важны для изучения оборудования следующие схемы:

Технологическая (принципиальная) схема

Эта схема иллюстрирует принцип работы машины и характер движений ее рабочих органов относительно обрабатываемой детали. На ней условно изображаются инструмент, заготовка, а также базирующие, подающие и прижимные элементы. Технологическая схема показывает, какие функции выполняет каждый узел для обеспечения нормальной и безопасной работы.

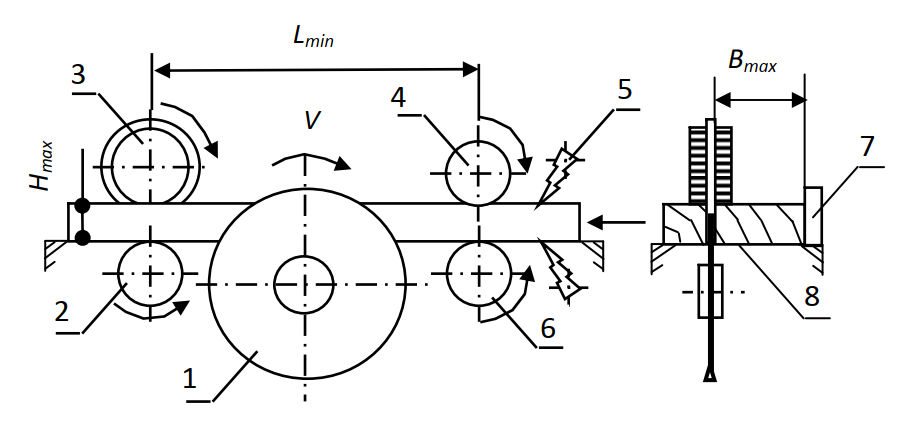

На рисунке 4 приведена технологическая схема популярного круглопильного станка ЦА-2А для продольной распиловки. На схеме четко показаны: пильный диск (1), нижние подающие вальцы (2 и 6), верхние прижимные подающие вальцы (3 и 4), верхняя и нижняя когтевые завесы (5) для предотвращения обратного выброса заготовки (8), и боковая направляющая линейка (7). Стрелками указаны направления вращения и поступательного движения элементов, обеспечивающие подачу заготовки через зону резания. Также на схеме обычно указывают диапазон размеров обрабатываемых деталей.

Рис. 4. Технологическая схема станка ЦА-2А

Кинематическая схема

Любой станок состоит из кинематических звеньев (валов, зубчатых колес, шкивов, цепных звездочек), которые, взаимодействуя, образуют кинематические цепи. Кинематическая схема отражает способ передачи движения от источника энергии (электродвигателя) к исполнительным органам станка (шпинделю, механизму подачи). Условные обозначения элементов на таких схемах стандартизированы (например, ГОСТ 2.770-68 «Обозначения условные графические в схемах. Элементы кинематики»).

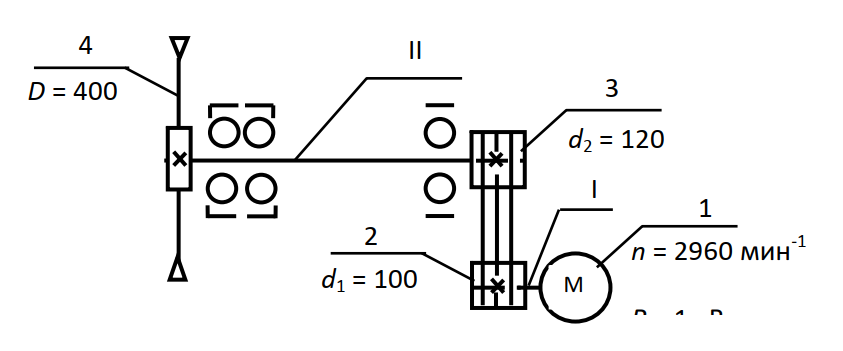

На рисунке 5 представлена простейшая кинематическая схема привода главного движения круглопильного станка. Чтение схемы происходит следующим образом: движение от электродвигателя (1), установленного на валу I, передается на пильный вал II посредством клиноременной передачи, состоящей из ведущего шкива (2) и ведомого шкива (3).

Кинематическая схема является основой для инженерных расчетов. Она позволяет определить скорости рабочих движений, передаточные отношения, подобрать параметры зубчатых колес и шкивов. Например, зная диаметры шкивов (D1, D2) и частоту вращения двигателя (n1), можно рассчитать частоту вращения пильного вала (n2) и скорость резания. Скорость резания V (м/с) для пилы определяется по формуле: V = (π * D * n) / (60 * 1000), где D – диаметр пилы в мм, n – частота ее вращения в об/мин.

Рис. 5. Кинематическая схема механизма главного движения круглопильного станка

Классификация и система индексации станков

Все многообразие деревообрабатывающего оборудования классифицируют по ряду признаков.

По технологическому признаку оборудование делят на группы:

- Дереворежущие станки (общего и специального назначения)

- Клеильно-сборочное оборудование

- Прессовое оборудование

- Оборудование для отделки поверхностей

- Сушильное оборудование

По конструктивным признакам выделяют более детальные группы:

- По числу одновременно обрабатываемых заготовок: одно-, двух-, многопредметные.

- По числу обрабатываемых сторон: одно-, двух-, трех-, четырехсторонние.

- По числу рабочих позиций: одно- и многопозиционные (например, карусельные станки).

- По числу шпинделей: одно- и многошпиндельные.

- По траектории движения заготовки: станки проходного типа (с непрерывным прямолинейным движением) и цикловые (позиционные, с прерывистым перемещением).

- По компоновке: с горизонтальным, вертикальным, наклонным расположением шпинделей.

- По степени унификации: станки оригинальной конструкции, унифицированные (с использованием общих узлов), агрегатные (скомпонованные из стандартных унифицированных узлов).

Буквенно-цифровая индексация

Для унифицированного обозначения станков общего назначения принята буквенно-цифровая система индексации. Буквы в индексе обозначают тип станка. Цифра сразу после букв указывает на количество основных рабочих органов, а цифры после тире — на основной параметр (например, ширину обработки) и номер модели.

Примеры расшифровки:

- СР6-9: Станок Рейсмусовый, односторонний, с максимальной шириной строгания 630 мм, девятой модели.

- С25-4А: Станок Четырехсторонний продольно-фрезерный, с шириной обработки до 250 мм, четвертой модели, модернизация А.

- ЛС80-6: Станок Ленточнопильный Столярный, с диаметром шкивов 800 мм, шестой модели.

Таблица 2. Буквенная индексация основных типов деревообрабатывающих станков

| Тип станка | Индекс | Тип станка | Индекс |

| Окорочный | ОК | Рейсмусовый | СР |

| Лесопильные рамы (вертикальная/двухэтажная) | Р / 2Р | Четырехсторонний продольно-фрезерный | С |

| Ленточнопильные (бревнопильные/делительные/столярные) | ЛБ / ЛД / ЛС | Фрезерный | Ф |

| Круглопильные (продольный/поперечный/форматный раскрой) | ЦД / ЦТ / ЦТФ | Шлифовальный | Шл |

| Фуговальный | СФ | Шипорезные (односторонний/двусторонний) | ШО / ШД |

| Сверлильно-пазовальный | СВП | Долбежный (цепной) | ДЦ |

| Токарный | Т | Круглопалочный | КП |

4. Интересные факты о резании древесины

- Температура в зоне резания: При обработке древесины на высоких скоростях температура на режущей кромке может достигать 600-700°C, что сопоставимо с температурой красного каления стали. Именно поэтому так важна теплостойкость инструментального материала.

- Энергия резания: Около 75% всей энергии, затрачиваемой на процесс резания, превращается в тепло. Остальная часть уходит на деформацию стружки и преодоление сил трения.

- Древние технологии: Древние египтяне использовали пилы из меди и бронзы для распиловки древесины. Из-за мягкости металла им приходилось использовать абразивный песок для повышения эффективности резания.

- Скорость режущей кромки: Зуб современной дисковой пилы на промышленном станке может двигаться со скоростью свыше 100 м/с, что превышает скорость гоночного автомобиля Формулы-1.

- Влияние влажности: Обработка сухой древесины требует больше усилий (до 30-50%), чем обработка влажной, так как сухие волокна более прочные. Однако влажная древесина вызывает более интенсивную коррозию инструмента.

5. FAQ: Часто задаваемые вопросы

- В чем принципиальное отличие фуговального станка от рейсмусового?

- Фуговальный станок (индекс СФ) создает базовую ровную плоскость («базу») на одной стороне заготовки. Заготовка подается по столу вручную. Рейсмусовый станок (индекс СР) строгает заготовку с противоположной стороны, делая ее параллельной базовой плоскости и калибруя деталь в точный размер по толщине. На рейсмусе заготовка подается механически вальцами.

- Что такое «попутное» и «встречное» фрезерование древесины?

- При встречном фрезеровании направление вращения фрезы противоположно направлению подачи заготовки. Это классический и наиболее безопасный метод. При попутном фрезеровании направления вращения и подачи совпадают. Этот метод обеспечивает более высокое качество поверхности, но требует жесткого оборудования без люфтов, так как станок «затягивает» заготовку.

- Почему твердосплавный инструмент не затачивают так же часто, как стальной?

- Твердые сплавы обладают чрезвычайно высокой твердостью и износостойкостью, поэтому их ресурс (период стойкости) в десятки раз выше, чем у инструментальных сталей. Однако их заточка требует специального оборудования с алмазными шлифовальными кругами и является сложным технологическим процессом. Поэтому в современном производстве преобладает концепция сменных неперетачиваемых пластин.

- Что такое ЧПУ (CNC) в деревообработке?

- ЧПУ (Числовое программное управление) или CNC (Computer Numerical Control) — это система управления станком при помощи компьютера. Оператор создает управляющую программу, а станок автоматически выполняет все перемещения инструмента и заготовки с высочайшей точностью. Станки с ЧПУ позволяют изготавливать детали сложнейшей формы, которые невозможно получить на ручном оборудовании.

- Как влияет порода древесины на выбор инструмента и режимы резания?

- Очень сильно. Твердые породы (дуб, бук, ясень) требуют более прочного и износостойкого инструмента и более низких скоростей подачи по сравнению с мягкими породами (сосна, ель, липа). Вязкие и смолистые породы древесины склонны к налипанию на инструмент, что требует специальной геометрии лезвия и иногда покрытий.

Заключение

Механическая обработка древесины — это динамично развивающаяся отрасль, прошедшая долгий путь от ручных рубанков до высокоточных обрабатывающих центров с ЧПУ. Понимание фундаментальных основ процесса резания, знание классификации и свойств инструментальных материалов, а также ориентирование в типах и возможностях современного оборудования являются обязательными компетенциями для любого инженера и технолога в данной сфере. Грамотный подход к выбору технологии и инструментария позволяет не только достигать высокого качества продукции, но и значительно повышать производительность и экономическую эффективность производства.

Нормативная база

- ГОСТ 25761-83 «Инструмент режущий. Термины и определения».

- ГОСТ 2.701-2008 «Единая система конструкторской документации. Схемы. Виды и типы. Общие требования к выполнению».

- ГОСТ 2.770-68 «Единая система конструкторской документации. Обозначения условные графические в схемах. Элементы кинематики».

- ГОСТ 23437-79 «Оборудование деревообрабатывающее. Станки. Ряды основных параметров».

Список литературы

- Любченко В. И. «Резание древесины и дереворежущий инструмент»: Учебник для вузов. — М.: Лесная промышленность, 1986. — 328 с.

- Амалицкий В.В., Любченко В.И. «Дереворежущие станки»: Учебник для вузов. — М.: Лесная промышленность, 1980. — 480 с.

- Рыкунин С.Н., Калитеевский Р.Е. «Деревообрабатывающее оборудование». — М.: МГУЛ, 2007. — 688 с.