Содержание страницы

1. Раскрой досок на черновые заготовки

Рациональный раскрой древесных материалов на заготовки является одним из способов увеличения их объемного выхода. Правильная организация раскроя пиломатериалов имеет важное значение, так как наибольшее количество отходов древесины наблюдается именно в этой стадии. Различают групповой и индивидуальный раскрой пиломатериалов.

При групповом доски раскраивают по одной и той же заранее установленной схеме. В этом случае тонкие доски можно раскраивать одновременно по несколько штук – пачками, что позволяет применять высокую степень автоматизации процесса раскроя.

При индивидуальном раскрое каждую доску раскраивают в зависимости от качества древесины и расположения пороков по самой выгодной схеме, обеспечивающей наибольший выход основных заготовок целевого назначения при минимальном количестве попутных заготовок. Такой раскрой затрудняет механизацию и автоматизацию.

Применение »слепого» раскроя пиломатериалов приводит к значительному уменьшению выхода и получению большого количества некондиционных заготовок (при групповом раскрое в среднем 66…70 %).

Наиболее рациональное использование пиломатериалов наблюдается при индивидуальном комбинированном раскрое одновременно на длинные и короткие заготовки.

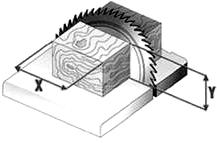

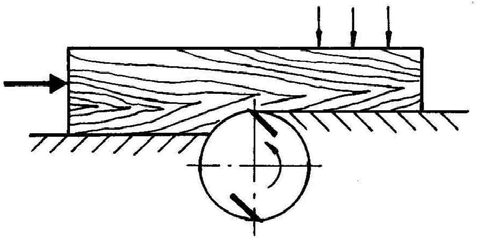

Раскрой досок на прямолинейные заготовки производят на круглопильных станках. Схема поперечного раскроя пиломатериалов на заготовки представлена на рис. 1.

Рис. 1. Схема раскроя досок на торцовочных станках

При небольших объемах производства брусковых деталей рекомендуется применять для поперечного раскроя круглопильные станки ЦКБ-40 (рис. 2), ЦПА-40, ЦМЭ-3, ТК-18Т (Китай), STROMAB TR 350 (500, 600) (Италия), STROMAB RS-65 и др., а для продольного раскроя – станки ЦДК-4, ЦДК5-3 (рис. 3), ЦМР-2, Griggio CM (Италия), WP-500 (Польша) и др.

Рис. 2. Станок торцовочный ЦКБ-40

Рис. 3. Станок для продольного раскроя пиломатериалов ЦДК5-3

При больших объемах производства брусковых деталей технологический процесс должен строиться на основе поточного производства с широким применением автоматических и полуавтоматических линий. Однако механизация и автоматизация может быть экономически выгодна только в том случае, если она обеспечивает рациональное использование пиломатериалов. Для правильного разрешения этих противоречий существует два метода.

Первый метод заключается в том, что станок автоматически производит раскрой досок под наблюдением оператора. Этот метод называется автоматическим раскроем под наблюдением.

Более совершенен второй метод, называемый автоматическим раскроем по назначению. Сущность его заключается в том, что после осмотра и оценки доски назначается определенная, наиболее выгодная, схема раскроя.

В настоящее время существует линия с четырьмя критериями оптимизации MATRIX 4 производства фирмы STROMAB (Италия), снабженная программирующим устройством с экраном VGA и списком шаблонов пропила, вводимого с клавиатуры внешнего компьютера через единую сеть (рис. 4). Оптимизирующее программное обеспечение: четыре критерия оптимизации (максимальная длина, ограничение расхода материала, приоритетные длина и объем), утилизация отходов, окончательный отчет по оптимизации параметров, устройство выявления дефектов, снабженное сканером.

Рис. 4. Линия MATRIX 4 для поперечного раскроя пиломатериалов с программируемой оптимизацией длин по 4-м критериям и вырезки дефектов со считыванием по флуоресцентным меткам

2. Раскрой плитных материалов

Технологические операции раскроя листовых и плитных материалов включают распиливание их вдоль и поперек с получением заготовок или деталей требуемых размеров. При этом необходимо выполнять главные требования, предъявляемые к раскрою – обеспечение максимального коэффициента раскроя, комплектности заготовок в соответствии с объемом производства и соответствующим им качеством. Максимальный процент полезного выхода деталей в чистоте может быть обеспечен при условии, если припуски будут минимальными, организационные и технологические потери сведены к нулю, а раскрой плитных и листовых материалов на заготовки будет основан на строгих математических расчетах.

На производстве заготовки из плитных и листовых материалов раскраивают по картам раскроя. При разработке карт раскроя требуется строгое соблюдение максимального выхода деталей, комплектности деталей разных размеров и назначения в соответствии с объемом производства, максимального количества типоразмеров деталей при раскрое одной плиты и минимального повторения одних и тех же деталей в разных картах раскроя. Карты раскроя составляют с учетом припусков на последующую механическую обработку. Для мебельных заготовок из плитных материалов припуски на обработку устанавливают по длине и ширине. При составлении карт раскроя, облицованных ДСтП, учитывают направление рисунка в заготовках.

Применяемое на мебельных и деревообрабатывающих предприятиях оборудование для раскроя плит реализует схему поэтапного раскроя, при которой на первом этапе ДСтП раскраивают по длине на полосы, затем, на втором этапе, полосы раскраивают на заготовки. В зависимости от количества типоразмеров заготовок, входящих в карту раскроя, и соблюдения или несоблюдения комплектности заготовок в одной карте раскроя, различают индивидуальный, комбинированный и совместный способы раскроя.

При индивидуальном раскрое материалы (плиты) одного вида раскраиваются на заготовки одного вида или материалы одного вида раскраиваются на заготовки нескольких видов (нескольких типоразмеров) и, наконец, материалы нескольких видов раскраиваются на заготовки одного вида. Индивидуальный способ раскроя сопровождается большим количеством отходов.

Комбинированный раскрой предусматривает включение в каждую карту раскроя нескольких типоразмеров заготовок или деталей с обязательным соблюдением комплектности по выкраиваемым заготовкам. Этот способ раскроя является, как правило, более эффективным по сравнению с индивидуальным, но он более сложен.

Совместный раскрой может включать индивидуальный и комбинированный способы раскроя и является наиболее эффективным по сравнению с рассмотренными.

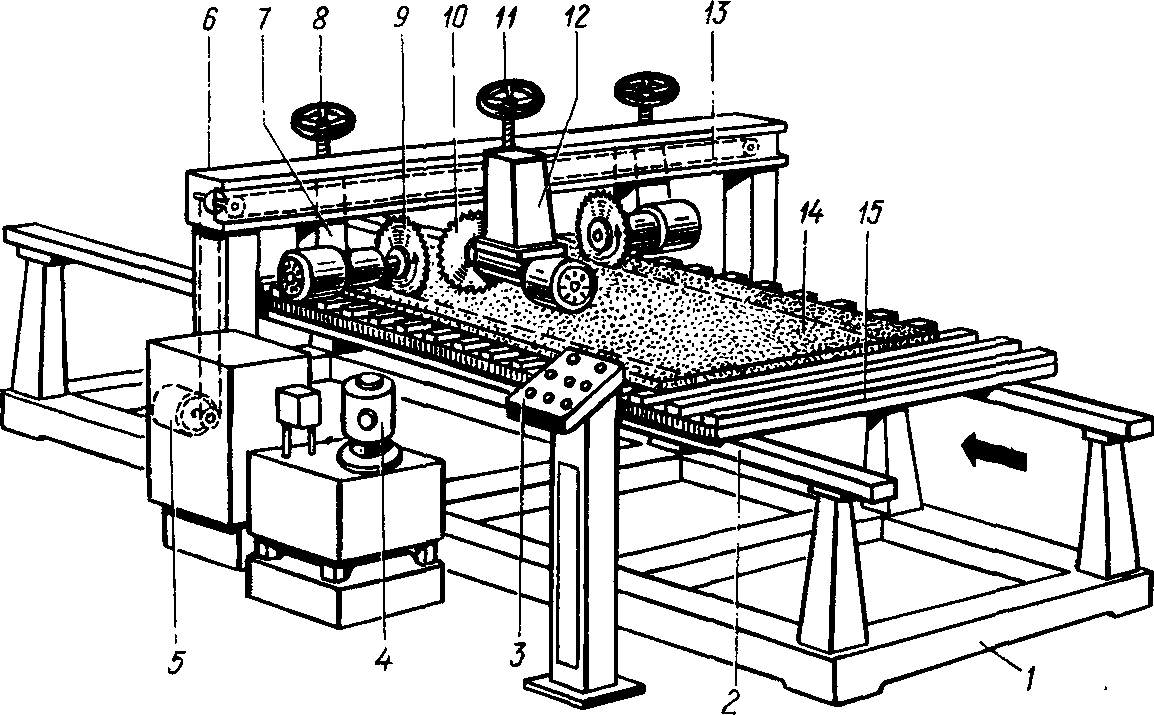

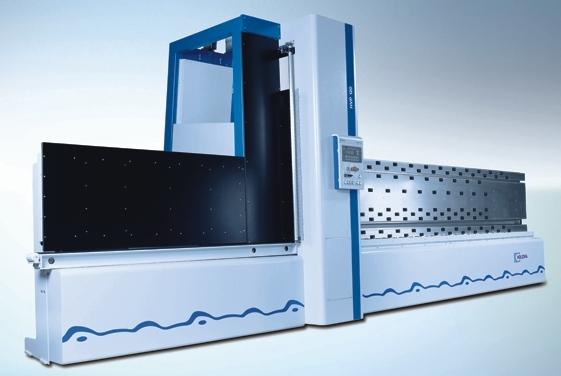

Наибольшее применение для раскроя необлицованной ДСтП нашли такие станки как ЦТМФ-1, ЦТЗФ-1 (Россия) (рис. 5); для раскроя ламинированной ДСтП – форматно-раскроечные станки ITALMAC Omnia-3200R (рис. 6), CASOLIN Astra SE400 (Италия), ROBLAND (Бельгия), PANHANS (Германия) и центры по раскрою с числовым программным управлением SELCO EB 120 (рис. 7), Biesse SELCO WNAR600 (Италия), HVP 120 (рис. 8) и др.

Рис. 5. Станок форматно-обрезной ЦТ3Ф-1: 1-станина; 2-направляющая; 3-пульт управления; 4-гидростанция; 5-гидропривод поперечного суппорта; 6-траверса; 7, 12-суппорты; 8, 11-маховики; 9-пила для продольного пиления; 10-пила для поперечного пиления; 13-трос; 14-распиливаемый материал; 15-каретка

Рис. 6. Форматно-раскроечный станок ITALMAC Omnia-3200R

Рис. 7. Форматно-раскроечный с ЧПУ SELCO EB 120

Рис. 8. Вертикальный форматно-раскроечный центр с ЧПУ HVP 120

3. Изготовление облицовок из шпона строганого

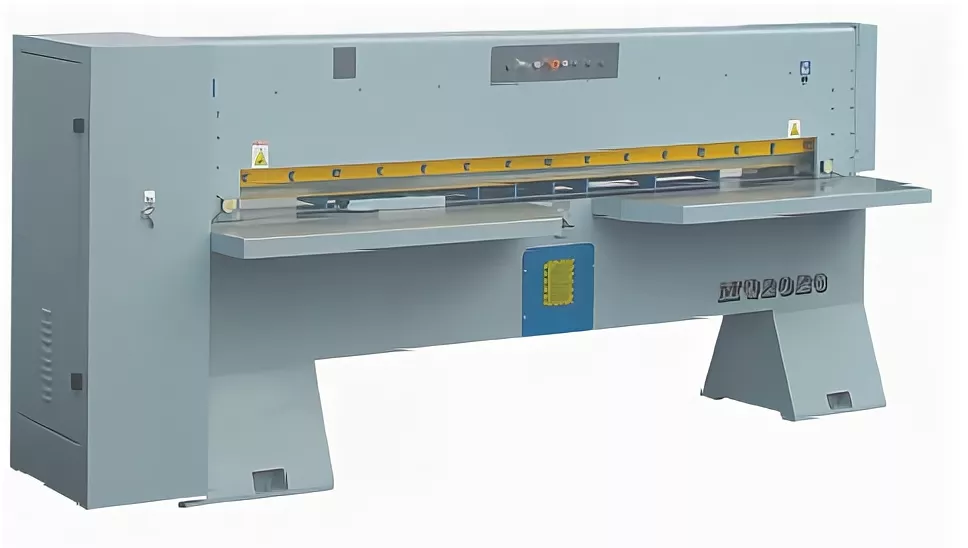

Строганый шпон и рулонные материалы раскраивают на гильотинных ножницах НГ-18 (рис. 9), НГ-30 (Россия), WEILI MQ 2031B (Китай) (рис. 10), CASATI ТO3100 (Италия) или бумагорезательных машинах.

Для раскроя рулонных материалов применяют также ротационные резательные устройства в виде вращающегося вала, на котором закреплен нож. Размер отрезаемых листов определяется частотой вращения вала и скоростью подачи материала.

Заготовки, получаемые в результате раскроя материалов, имеют размеры, превышающие размеры детали на величину припуска. Такие заготовки называют черновыми. Величина припуска зависит от вида материала, размера детали, точности оборудования, характера и условий обработки.

Рис. 9. Ножницы гильотинные НГ-18

Рис. 10. Станок для раскроя пакетов шпона WEILI MQ 2031B

4. Обработка черновых заготовок

Черновыми называют заготовки, имеющие припуск на усушку, строгание и торцовку. Чистовыми – заготовки, обработанные применительно к заданным размерам, имеющие базисные поверхности, расположенные под прямым углом одна к другой.

Черновые заготовки получаются в результате раскроя пиломатериалов и имеют в общем случае неправильную форму. У досок и брусков наблюдается поперечное и продольное коробление. Для надлежащей обработки деталей необходимо в первую очередь придать заготовке совершенно правильную форму, точные размеры и гладкую поверхность. Для этого необходимо выполнить следующие технологические операции: создание чистовых баз, обработка в размер по сечению и чистовое торцевание.

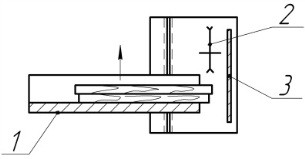

Точная обработка возможна только при наличии у заготовок чистовых баз, при помощи которых они могут быть точно установлены на станке для обработки. Для создания у заготовок чистовых базовых поверхностей пользуются в основном фуговальными станками (рис. 11). Фуговальные станки могут быть одно- и двухсторонними.

Рис. 11. Схема работы фуговального станка

На двухсторонних фуговальных станках обрабатывают одновременно две смежные стороны заготовки, расположенные под прямым углом друг к другу. Целью обработки на фуговальных станках – создание одной или двух смежных базовых поверхностей с получением между ними прямого или заданного угла. Нормальная заготовка полностью фугуется в среднем за два прохода. Толщина снимаемого слоя древесины – 1,5…2 мм.

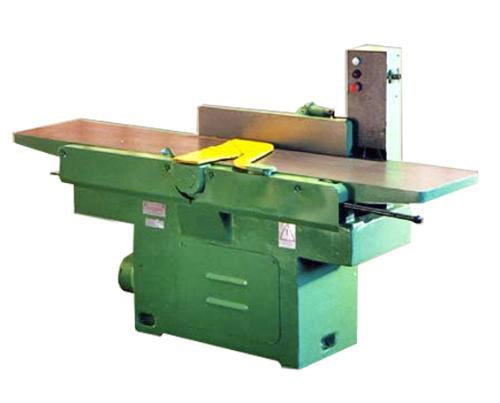

Фуговальные станки c ручной подачей малопроизводительны, поэтому для фугования широких пластей крупных заготовок можно применять механическую подачу. Применяются следующие марки станков: СФ4-1Б (Россия) (рис. 12), Robland XSD-310 (Бельгия), ROJEK SD-B-510, ROJEK RFS410 (Чехия) (рис. 13), GRIGGIO COPMACT PF 41 (Италия) и др.

Рис. 12. Односторонний фуговальный станок с ручной подачей СФ4-1Б

Рис. 13. Фуговальный односторонний станок ROJEK RFS410

Чтобы обработать заготовку в размер по толщине, необходимо отфуговать ее вторую сторону, параллельную первой и расположенную от нее на определенном расстоянии. Такая обработка может быть выполнена по схеме: заготовка базируется обработанной стороной на плоскости и при поступательном движении на ножевой вал, расположенный на другой плоскости, параллельной первой, обрабатывается вторая сторона заготовки.

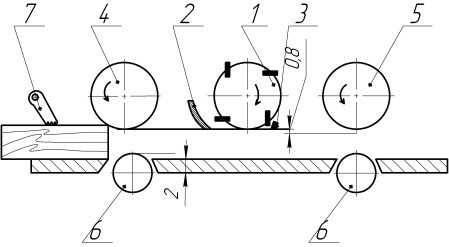

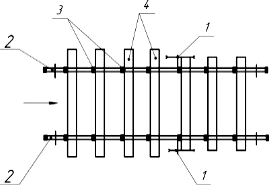

Чтобы обработать заготовку в размер по толщине и создать у нее параллельность сторон, применяются рейсмусовые станки (рис. 14).

Рис. 14. Схема работы рейсмусового станка: 1 – ножевой вал; 2 – стружколоматель; 3 – прижимная колодка; 4 – подающий рифленый валик; 5 – подающий гладкий валик; 6 – опорные валики; 7 – когтевая завеса

Наиболее широко распространены в промышленности односторонние рейсмусовые станки марок СР6-10 (Россия), СР8-2, ВЗ-350 (Беларусь), D-510 и D 630 фирмы ROBLAND (Бельгия), Griggio PS 43 (Италия) (рис. 15) и др. Также существуют двусторонние рейсмусовые станки С2Р8-2 и PRJG30 фирмы ROBLAND (Бельгия) и др. Последний снабжен предохранительным микровыключателем, индикатором размера заготовок, аспирационным колпакам, магнитной системой установки ножей, дробилкой отходов на подаче и выходе, цифровым программным управлением.

Рис. 15. Односторонний рейсмусовый станок Griggio PS 43

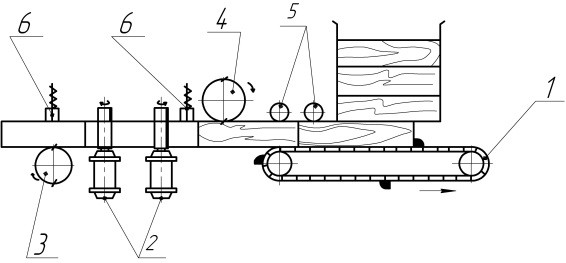

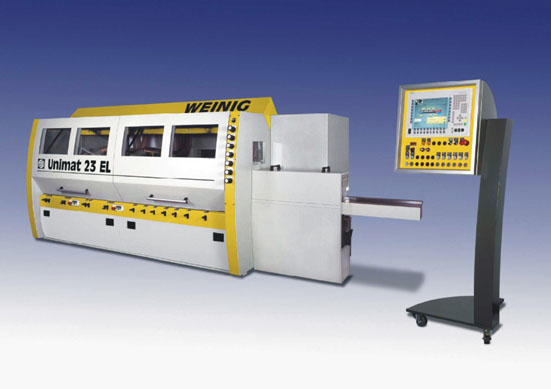

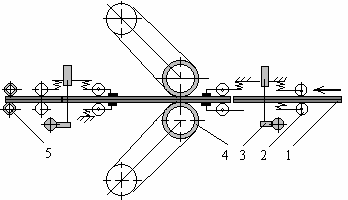

Высокая производительность при обработке заготовок с трех-четырех сторон получается на четырехсторонних строгальных станках (рис. 16). Наиболее распространены станки марок С16-4А, С20-2М, С25-2А (Россия), Weinig UNIMAT 23 EL (рис. 17), Weinig PROFIMAT-26S (Германия) и др. Эти станки имеют механическую подачу (вальцовую или гусеничную) и не менее четырех ножевых валов: два горизонтальных (верхний и нижний) для обработки пластей и два вертикальных – для обработки кромок заготовки. Большое распространение стали получать станки, сочетающие в себе фуговальный и четырехсторонний фрезерный.

Рис. 16. Схема четырехстороннего продольно-фрезерного станка: 1 – цепной конвейер; 2 – вертикальные ножевые головки; 3 – нижний ножевой вал; 4 – верхний ножевой вал; 5 – подающие валики; 6 – прижимы

Рис. 17. Четырехсторонний станок Weinig UNIMAT 23 EL

Обработка прямолинейных заготовок может быть выполнена на разных станках с различной точностью и с различной производительностью. При выборе варианта технологического процесса обработки следует ориентироваться на самые производительные станки, учитывая требуемую точность обработки.

Наиболее точная обработка будет получена по варианту 1, так как средняя точность обработки на фуговальном станке с последующей обработкой на рейсмусовом станке выше, чем у четырехсторонних фрезерных станков. Менее точная обработка будет по варианту 2, а еще менее – по варианту 4.

Торцевание заготовок производится для придания детали точной длины и для получения плоскостей достаточно ровных и расположенных перпендикулярно или под определенным углом к боковым граням (рис. 18, 19). Для этой цели применяются круглопильные торцовочные станки с одним, двумя или несколькими пильными дисками марок СТ — 404 (Россия), STROMAB TR 450 (рис. 19) и TR 600 (Италия).

Рис. 18. Схема торцевания заготовок на станке с кареткой: 1 – каретка с линейкой и упором; 2 – пила; 3 – направляющая линейка

Рис. 19. Схема двухстороннего торцовочного станка: 1 – пилы; 2 – конвейерная цепь; 3 – упоры; 4 – заготовки

Рис. 19. Торцовочный станок STROMAB TR-450

При больших объемах производства брусковых деталей целесообразно использовать высокопроизводительные автоматические линии, например, автоматический торцовочный станок DIMTER OPTICUT S50 (Германия) (рис. 20).

Для обработки брусковых деталей применяются высокопроизводительные линии МОБ-1, ОК-508, ОК-503 (Россия) и угловые центры UNICONTROL 6 (рис. 21) и UNICONTROL 10 (Германия). Угловые центры предназначены для выполнения всего комплекса операций по изготовлению оконных рам с различными размерами и профилями. Станки этого класса отличаются не только высокой производительностью, но и хорошим качеством изделий, а также быстрой переналадкой агрегата.

Рис. 20. Универсальная торцовочная установка DIMTER OptiCut S50

![]()

Рис. 21. Угловой центр Unicontrol 6 WEINIG

5. Калибрование заготовок щитов из древесностружечных плит

Из всех раскраиваемых листовых материалов дополнительной обработке в размер подвергаются лишь заготовки из древесностружечных плит. Обработка заключается в калибровании их по толщине. Плиты в соответствии с ГОСТ 10632-2007 могут иметь отклонения по толщине, которые при облицовывании нескольких щитов в одном пролете пресса приводят к появлению брака. Поэтому древесностружечные плиты обрабатывают (калибруют) по толщине.

При одностороннем калибровании равновесие напряжений, действующих по обеим сторонам плиты, нарушается и происходит коробление. Поэтому заготовки калибруют с двух сторон, сохраняя тем самым симметричность конструкции плиты. Необходимо, чтобы оборудование для калибрования обеспечивало симметричность снятия припусков и точность обработки по толщине ±(0,1…0,2) мм. Шероховатость поверхности должна быть в пределах 100…60 мкм.

Калибрование ДСтП осуществляется следующими методами: строганием, фрезерованием, шлифованием. Наибольшее распространение получило калибрование шлифованием, осуществляемое на широколенточных шлифовальных станках ДКШ-1 (рис. 22) и МКШ-1 (Россия), Griggio GC 65 (рис. 23), SIMPLEX, PIONEER, EXPLORER, VENUS фирмы E.M.C.SRL (Италия), которые обеспечивают получение разнотолщинности и шероховатости в требуемых пределах.

Рис. 22. Схема станка ДКШ-1: 1 — шлифуемый материал; 2 — подающие вальцы; 3 – механизм подъема верхней станины; 4 — шлифовальный агрегат; 5 – щетки

Рис. 23. Калибровально-шлифовальный станок Griggio GC 65

6. Гнутые заготовки

Криволинейные детали изготавливаются следующими способами: выпиливанием, путем загибания прямолинейного бруска в шаблоне, прессованием массивной древесины с одновременным гнутьем, гнутьем заготовок из шпона с одновременным склеиванием, изготовлением гнутопропильных заготовок.

Все перечисленные способы широко применяются на практике и имеют свои преимущества и недостатки.

Выпиливание криволинейных заготовок отличается простотой технологического процесса и не требует специального оборудования. Однако при выпиливании перерезаются волокна древесины, что ослабляет прочность детали. Детали с большой кривизной и детали замкнутого контура приходится составлять из нескольких элементов. Метод выпиливания криволинейных заготовок дает низкий процент полезного выхода.

Изготовление криволинейных деталей методом гнутья требует специального оборудования и представляет собой сложный технологический процесс. При этом после гнутья полностью сохраняется прочность древесины и деталей, изготовленных из нее.

Теоретические основы гнутья древесины

При изгибе любого тела в пределах упругих деформаций возникают нормальные к поперечному сечению напряжения: растягивающие на выпуклой и сжимающие на вогнутой стороне. Между зонами растяжения и сжатия находится нейтральный слой, нормальные напряжения в котором равны нулю. Величина возникающих деформаций растяжения и сжатия зависит от толщины бруска и радиуса изгиба.

Бездефектный изгиб возможен лишь до того предела, пока величина относительного удлинения растянутых или относительного сжатия сжимаемых слоев не превысит предельных значений для данного материала. Если сопротивление материала сжатию будет больше, чем растяжению, то нейтральная линия при изгибе будет смещаться к вогнутой стороне и, наоборот, при большем сопротивлении материала растяжению нейтральная линия будет смещаться к выпуклой стороне, что наблюдается у древесины. Тем не менее при свободном изгибе древесины разрушение, как правило, происходит от разрыва наружных растянутых слоев. Объясняется это тем, что предельная величина деформации растяжения у древесины очень мала, всего 1…2 %, в то время как предел деформации сжатия составляет 15…25 %.

Для повышения способности древесины к гнутью применяют гидротермическую обработку. Возможности гнутья цельных деталей могут быть увеличены, если максимально использовать способность пропаренной древесины принимать значительные деформации сжатия. Это достигается наложением тонкой стальной шины на наружную сторону бруска до изгибания. Так как сопротивление стальной шины растяжению значительно больше, чем сопротивление древесины, то при изгибании бруска она будет препятствовать растяжению наружных слоев, и изгиб произойдет в основном за счет деформации сжатия на вогнутой стороне бруска. Путем наложения шины искусственно вызывают смещение нейтрального слоя к наружной стороне изгибаемого бруска и увеличивают в бруске деформации сжатия.

Технологический процесс гнутья древесины состоит из гидротермической обработки, гнутья и сушки изогнутых деталей.

Пластификация древесины. Опыт показывает, что наилучшие результаты получаются при гнутье древесины влажностью 25…30 %, то есть близкой к точке насыщения волокна. При меньшей влажности древесина менее пластична, а при большей процесс экономически не выгоден. Гидротермическая обработка осуществляется:

- Провариванием в ваннах (баках). Температура воды 90…95 оC. Средняя продолжительность проваривания составляет 1…2,5 ч. Недостаток проваривания – в неравномерном увлажнении древесины и в перенасыщении водой наружных волокон.

- Пропаривание производят в пропарочных котлах. Преимущество пропаривания в том, что оно лишь незначительно изменяет влажность древесины, причем древесина с начальной влажностью ниже точки насыщения волокна повышает свою влажность, а древесина влажностью 50…60 % и выше даже несколько подсушивается. Для пропаривания пользуются насыщенным паром невысокого давления 0,02…0,05 МПа при температуре 102…105 оС. Продолжительность пропаривания зависит от размеров и влажности древесины.

Гнутье. Для гнутья заготовок используют гнутарные станки двух типов: станки с холодными и станки с обогреваемыми формами.

После окончания процесса гнутья второй конец заготовки вместе с шиной закрепляется на шаблоне, шаблон снимается с вала и отправляется в сушильную камеру.

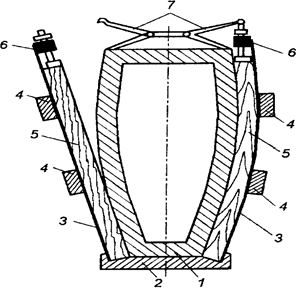

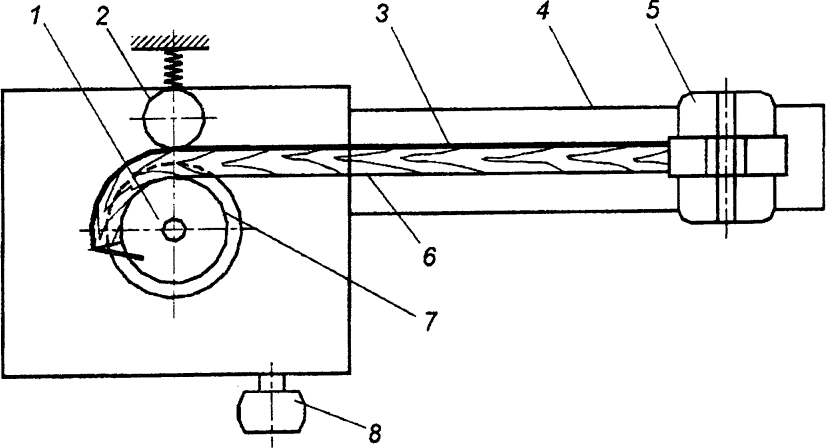

Станок с холодными формами предназначен для гнутья на замкнутый контур с навертыванием заготовки на вращающийся шаблон (рис. 24) и для гнутья заготовок больших радиусов кривизны незамкнутого контура (рис. 25). В первом случае шаблон с изогнутым бруском и шиной снимается со станка и помещается в сушильную камеру, а на вал станка надевается новый шаблон. Во втором случае после окончания гнутья заготовка фиксируется стяжкой и в таком виде происходит сушка.

Рис. 24. Схема станка для гнутья на замкнутый контур: 1 – вал; 2 – прижимной ролик; 3 – шина; 4 – направляющие; 5 – каретка; 6 – заготовка; 7 – шаблон; 8 – электродвигатель с редуктором

Рис. 25. Схема станка для гнутья на незамкнутый контур: 1 – рельсы; 2 – ролики; 3 – шина; 4 – изгибающие балки; 5 – упоры; 6 – заготовки; 7 – шаблон; 8 – тяговые цепи; 9 – прижимная колодка; 10 – стяжка

Гнутарные станки с обогреваемыми формами могут быть двух типов: с односторонним обогревом и двухсторонним. Станки с обогреваемыми формами называют гнутарно-сушильными.

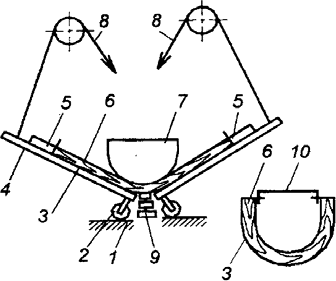

Станок с односторонним обогревом представляет собой металлический шаблон, который обогревается насыщенным парам низкого давления (0,05-0,07 МПа). Продолжительность выдержки в станке 1,5-3 часа до влажности 12-15 %, после чего их освобождают и досушивают до требуемой конечной влажности в обычных сушильных камерах (рис. 26).

Рис. 26. Схема гнутарно-сушильного станка с односторонним обогревом: 1 – шаблон; 2 – чугунная колодка; 3 – шина; 4 – прижимные колодки; 5 – заготовка; 6 – натяжные упоры; 7 — захваты

Гнутарно-сушильные станки с двухсторонним обогревом представляют собой многоэтажные прессы с обогреваемыми плитами – шаблонами. Заготовки с натянутыми шинами укладывают в промежутки между плитами пресса, зажимают и подсушивают до влажности 12-15 %. При гнутье заготовок с большим радиусом изгиба начальную влажность пропаренных заготовок принимают равной 12-15 %. Запрессовку производят в течение 70-85 минут до достижения конечной влажности 10±2 %. Это значительно сокращает затраты тепла на сушку.

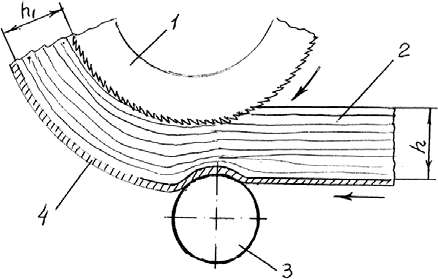

Процесс гнутья заготовок с одновременным прессованием позволяет успешно изгибать детали даже из древесины хвойных пород. Также возможно гнутье древесины с такими пороками как сучки на наружной стороне бруска. Упрессовка для хвойных и лиственных пород рекомендуется до 20-30 %, а твердых пород 5-10 % от начального размера. Схема гнутья показана на рис. 27.

Рис. 27. Схема гнутья с одновременным прессованием: 1 – шаблон с насечкой; 2 – заготовка; 3 – прессующий ролик; 4 – шина

Сушка. Изогнутые заготовки вместе с шаблонами и шинами сушатся в сушильных камерах. Применяемые режимы сушки мало отличаются от режимов сушки пиленых заготовок из тех же пород.

Изготовление гнутопропильных заготовок. Продольные пропилы делаются в заготовках, у которых необходимо изогнуть концевые части. Чаще всего это заготовки для стульев. Пропилы выполняются дисковыми мелкозубыми или строгальными пилами толщиной до 2,5 мм. Длина пропила берется больше длины изгибаемой части. Расстояние между пропилами (то есть толщину оставшихся планок) устанавливают в зависимости от радиуса изгиба в пределах 1,5…3 мм.

Поперечные пропилы в заготовках применяются при изготовлении царг круглых столов. Пропилы делают прямоугольные и клиновидные.