Современное производство строительных и конструкционных материалов неразрывно связано с необходимостью повышения прочности, экологичности и экономической эффективности. Одним из ответов на эти вызовы стала технология изготовления плит OSB (Oriented Strand Board) — ориентированных плит из крупноразмерной стружки. OSB-плиты представляют собой важную категорию плитных материалов, используемых в строительстве, мебельной и транспортной промышленности. Их отличает высокая прочность на изгиб, устойчивость к влаге и способность сохранять геометрию при неблагоприятных условиях эксплуатации.

Развитие технологий переработки древесного сырья, особенно отходов производства фанеры и лесопиления, стало основой появления OSB. Эти плиты стали не только достойной альтернативой классическим древесностружечным плитам (ДСтП), но и материалом, способным решать задачи в тех областях, где требования к механической прочности и стабильности выше обычных.

История плит OSB началась в США в конце 1940-х — начале 1950-х годов. Первые разработки были направлены на поиск эффективных способов утилизации отходов фанерного производства, в частности — шпона, полученного при лущении древесины. Именно тогда была предложена идея ориентировать древесные частицы в процессе прессования, что значительно усилило прочностные характеристики изделий. К 1970-м годам технология была усовершенствована и получила широкое распространение в Северной Америке.

Первая промышленная линия по производству OSB была построена в 1980 году в Канаде. С этого времени рынок плит стал стремительно расти. В Европе первые заводы начали работу в конце 1980-х годов, а в России первые полноценные предприятия по выпуску OSB были запущены в 2000-х. С тех пор OSB-плиты стали активно вытеснять традиционные материалы, применявшиеся в каркасном строительстве и обшивке.

В индустрии производства древесных плит термин OSB (Oriented Strand Board) обозначает ориентированно-стружечные плиты, представляющие собой одну из разновидностей ДСтП. Появление OSB связано с необходимостью усовершенствования процесса переработки древесных отходов, получаемых в производстве фанеры во время лущения шпона. Особенность технологии заключается в направленном расположении древесных частиц внутри формируемого ковра, что значительно увеличивает прочность конечных плит. Кроме того, использование синтетических клеевых составов способствует устойчивости плит к воздействию агрессивных условий эксплуатации конструкций.

Наиболее распространённым сырьём для изготовления OSB является длинномерная круглая древесина. Хотя расход древесного материала выше по сравнению с производством обычных ДСтП, это оправдано более строгими требованиями к качеству исходного сырья. Для получения OSB задействуют преимущественно древесину таких пород, как берёза, сосна, осина и ель. В то же время применение мелкой технологической щепы и обрезков, остающихся после лесопиления, здесь исключается.

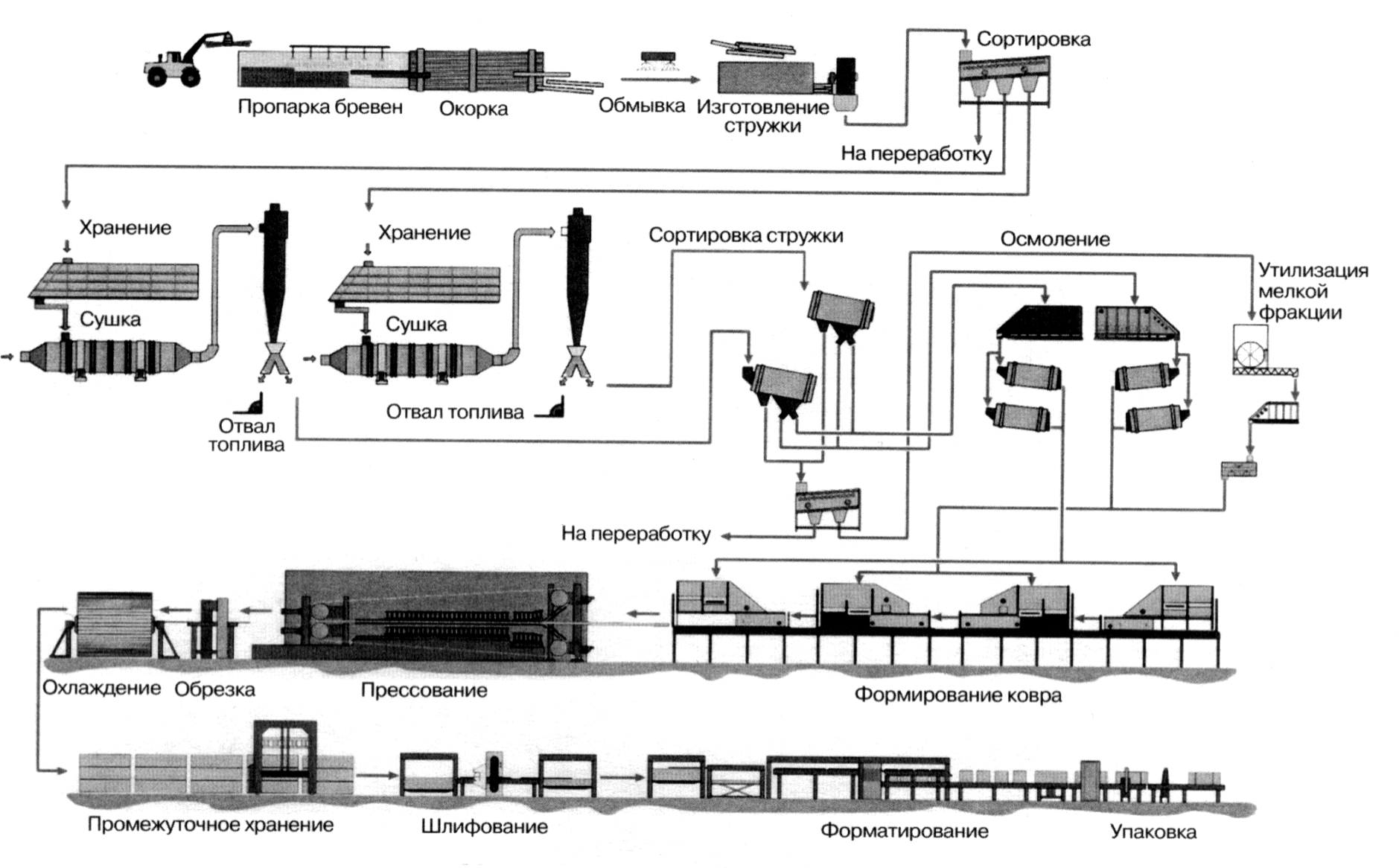

Перед переработкой древесина проходит обязательную стадию удаления коры — после предварительного кондиционирования и пропаривания, брёвна отправляются на окорку. Очистка от коры повышает срок службы ножей в станках для получения стружки. После окорки выполняется водная обмывка древесины, что также снижает механическое изнашивание режущего инструмента.

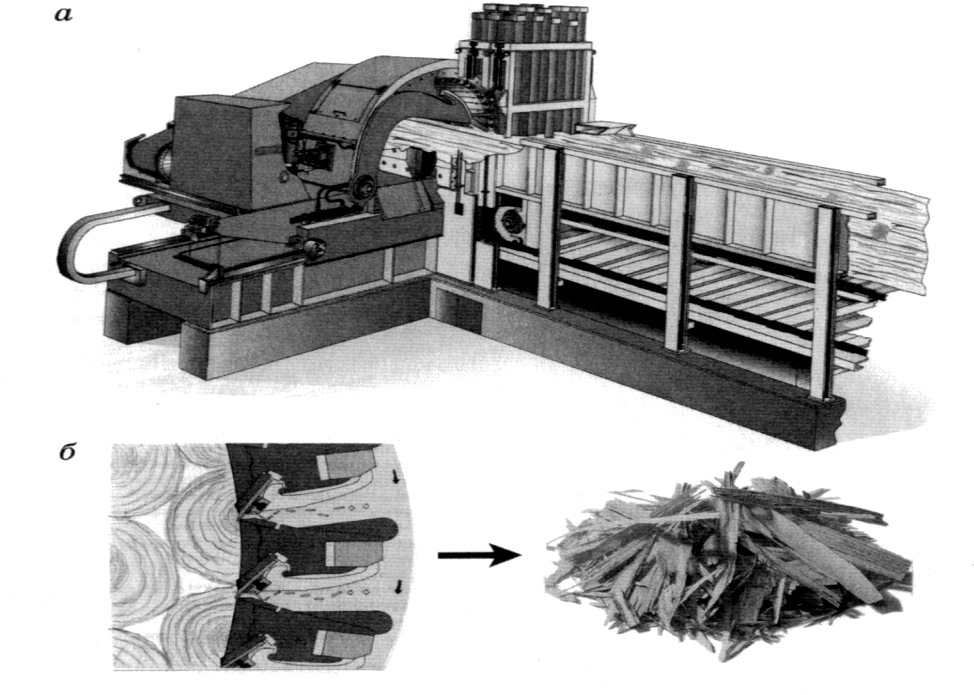

Для нарезки древесных частиц используют станки с ножевым валом, аналогичные тем, что применяются при производстве древесностружечных плит.

Рис. 1. Стружечный станок с ножевым валом (а) и принцип его работы (б)

Эти устройства позволяют нарезать стружку вдоль волокон, что обеспечивает получение удлинённых прямоугольных элементов. Размеры частиц составляют: толщина — от 0,5 до 0,9 мм, ширина — 6–40 мм, длина — до 180 мм. Как правило, соотношение длины к ширине лежит в диапазоне от 3:1 до 6:1.

Полученные частицы подвергаются транспортировке и сушке в щадящих условиях — предпочтительно использование однопроходных сушилок диаметром до 6 м. Такие сушилки обеспечивают длительное нахождение материала в камере, равномерную сушку и минимальные механические повреждения.

Подача материала осуществляется пневмомеханически. Высушенная стружка сортируется в барабанах с перфорацией. Крупная фракция идёт на дальнейшие этапы, тогда как мелкие частицы удаляются и направляются на повторную сортировку или сжигание. В то же время подходящая мелочь может поступать в отдельные смесители для осмоления.

Процесс осмоления аналогичен применяемому в производстве обычных ДСтП. В качестве связующих веществ чаще всего используются фенолоформальдегидные смолы. Однако при изготовлении мебельных OSB применяются и карбамидомеламиноформальдегидные клеи. Также находят применение полиуретановые изоцианатные, карбамидомеламинофенолформальдегидные (КМФФС) и фенолоизоцианатные соединения.

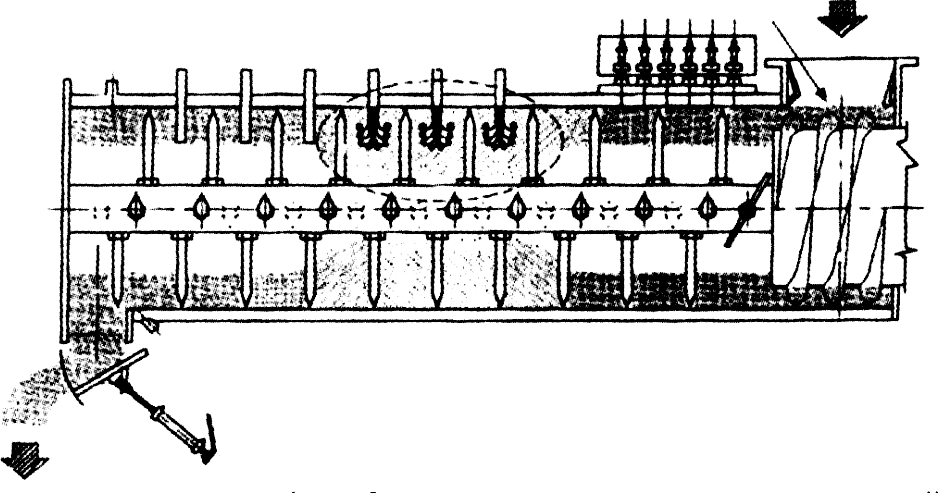

Система осмоления предполагает подачу всех компонентов по отдельности — с использованием индивидуальных дозирующих насосов и расходомеров.

Рис. 2. Смеситель для осмоления стружки в производстве плит OSB

Для смешивания компонентов применяются барабанные смесители. В целях предотвращения разрушения длинных стрендов, скорость вращения вала здесь ниже, чем в производстве ДСтП. Применение порошковых и жидких связующих в OSB позволяет варьировать технологию в зависимости от требуемых характеристик изделия. При этом равномерное распределение смолы по частицам не является столь критичным, как, например, при производстве ламината или мебели.

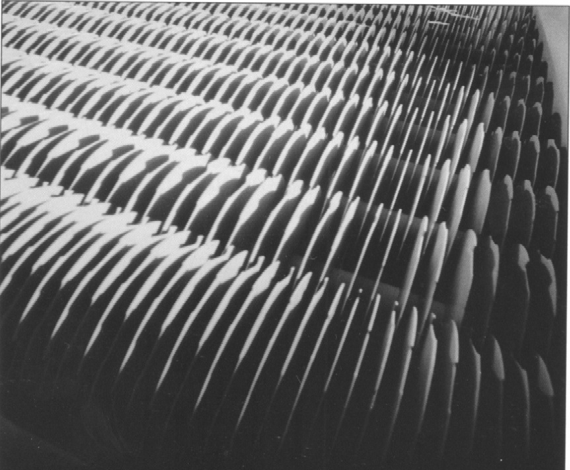

Формирование стружечного ковра, наряду с ориентацией частиц, — ключевой этап, от которого зависит прочность готовых плит. Частицы, предназначенные для наружных и внутренних слоев, подаются в ориентирующее устройство, где укладываются под разными углами: внешние — вдоль, внутренние — поперёк главной оси. Это решение повышает прочностные характеристики плиты в нужном направлении на 50%. Точность ориентации достигается с помощью специальных вращающихся дисков, через которые пропускается поток частиц.

Рис. 3. Общий вид дискового ориентирующего устройства для крупноразмерной стружки (Siempelkamp)

Первая и четвёртая станции формируют наружные слои, ориентируя стружку продольно, тогда как вторая и третья обеспечивают поперечную укладку частиц в среднем слое. Такое чередование слоёв значительно уменьшает разницу прочностных характеристик OSB по продольной и поперечной оси, обеспечивая стабильные параметры во всех направлениях.

Для прессования OSB может использоваться как одноступенчатое, так и многоэтажное прессовое оборудование. В настоящее время приоритет отдается прессам непрерывного действия, как наиболее эффективным и производительным.

Финальная обработка плит OSB аналогична процессу, применяемому для ДСтП. Чаще всего строительные варианты выпускаются нешлифованными, но при необходимости их шлифуют после кондиционирования и промежуточного хранения. Размеры готовых плит, поступающих заказчику, могут быть стандартными либо индивидуально заданными — например, типичный размер составляет 2400×1200 мм.

Рис. 4. Технологическая схема производства OSB

Интересные факты о OSB:

- OSB считается самым экологичным плитным материалом среди аналогов — благодаря тому, что при его производстве практически полностью перерабатываются тонкомерная древесина и маломерные стволы.

- Плиты OSB можно изготавливать в виде гнутых элементов, если использовать технологию горячего прессования с предварительным увлажнением, что открывает перспективы их применения в дизайне интерьеров и мебели.

- До 90% производственной мощности завода OSB зависит от качества и точности работы системы ориентирования стружки, поскольку именно ориентация частиц определяет прочность материала.

- Несмотря на использование формальдегидных смол, современные плиты OSB могут соответствовать классу эмиссии E0, то есть выделяют формальдегид в количествах, не превышающих нормы естественного фона.

- В Канаде и США OSB практически полностью вытеснили фанеру в малоэтажном домостроении, благодаря снижению затрат и упрощённой технологии монтажа.

Заключение

Технология производства плит OSB представляет собой высокоэффективный и экономически оправданный процесс, объединяющий в себе современные подходы к использованию древесного сырья и прогрессивные методы формообразования. Особенности укладки древесных частиц с направленной ориентацией, применение качественных клеевых составов и точное соблюдение технологических режимов делают OSB универсальным и надёжным материалом.

Плиты OSB успешно применяются в самых различных сферах — от каркасного домостроения и обшивки стен до изготовления элементов мебели и транспортной тары. Их широкое распространение обусловлено не только прочностными свойствами, но и технологичностью, устойчивостью к внешним воздействиям и возможностью глубокой переработки. Развитие технологий и совершенствование оборудования позволяют говорить о дальнейшем росте рынка OSB и расширении области применения этого современного плитного материала.