Содержание страницы

В эпоху высокоточной металлообработки и сложных многоосевых станков с ЧПУ обеспечение и поддержание их паспортной точности становится краеугольным камнем конкурентоспособности производства. Любое отклонение в геометрии станка, вызванное износом, термической деформацией или последствиями столкновения, напрямую ведет к производственному браку, увеличению издержек и срыву сроков. Традиционные методы проверки с использованием лекальных угольников, индикаторных головок и контрольных оправок, хотя и остаются актуальными для статических измерений, являются чрезвычайно трудоемкими и не позволяют оценить динамические погрешности станка в реальных рабочих режимах. Революцию в этой области совершили системы динамической диагностики, лидером среди которых является технология Ballbar.

Эта статья представляет собой подробный обзор современных методов экспресс-диагностики технического состояния и точности многоцелевых станков с ЧПУ, основанных на передовых разработках, таких как системы Renishaw Ballbar и AxiSet™ Check-Up.

1. Технология Ballbar: Пульс вашего станка

Для комплексной и быстрой оценки точности позиционирования и технического состояния станков с ЧПУ наиболее эффективным инструментом признана система Ballbar. Современной версией этого прибора является модель Renishaw QC20-W, которая пришла на смену более ранним версиям (таким как QC10 с интерфейсом RS232) и использует беспроводную технологию Bluetooth для передачи данных. Это обеспечивает большую гибкость и безопасность при проведении тестов.

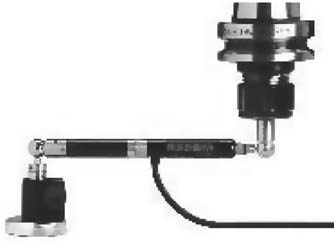

Принцип работы системы гениален в своей простоте: высокоточный телескопический датчик (Ballbar) с прецизионными сферами на концах устанавливается между шпинделем и столом станка. Станок программируется на выполнение круговой траектории, а система в реальном времени с высокой частотой фиксирует малейшие изменения расстояния между шпинделем и столом, то есть отклонения от идеальной окружности. Именно эти отклонения несут в себе исчерпывающую информацию о «здоровье» станка.

Методология испытаний в соответствии с ГОСТ

Процедура проверки строго регламентирована международными и национальными стандартами. Ключевым документом в России является ГОСТ Р ИСО 230-4-2015 «Станки. Кодекс испытаний. Часть 4. Испытания на точность круговой интерполяции», который является аутентичным переводом международного стандарта ГОСТ ISO 230-4–2015. Согласно этому стандарту, базовые тесты проводятся по дугам 360° и 220°.

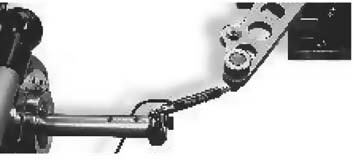

Тест по полной дуге 360° выполняется в трех взаимно перпендикулярных плоскостях (XY, XZ, YZ для фрезерного станка), что позволяет получить полную диагностическую картину без переустановки центрального держателя на столе. Это радикально сокращает время проверки. Схематично процесс показан на рисунках 1 и 2.

Рис. 1. Схема проверки точности фрезерных станков в плоскостях XY, XZ и YZ

Рис. 2. Специфика проверки точности для станков токарной группы

Анализ полученной полярной диаграммы позволяет мгновенно идентифицировать и количественно оценить до 22 видов геометрических и динамических погрешностей, включая:

- Люфт по осям (осевой и радиальный)

- Погрешность перпендикулярности осей

- Серво-рассогласование (ошибка слежения)

- Вибрации и биения

- Прямолинейность и люфт при реверсе

- Погрешности интерполяции

Технические характеристики системы Ballbar QC20-W

Высокая эффективность системы обусловлена ее выдающимися метрологическими характеристиками. Они позволяют улавливать отклонения, недоступные для большинства традиционных методов измерения.

| Параметр | Значение |

|---|---|

| Разрешение датчика | 0,1 мкм (0,0001 мм) |

| Точность датчика ballbar | ±0,5 мкм (при 20°C) |

| Точность измерений системы | ±1,25 мкм (при 20°C) |

| Диапазон измерений датчика | ±1,0 мм |

| Максимальная частота считывания | 1000 Гц |

| Передача данных | Bluetooth v2.0, дальность до 10 м |

| Диапазон рабочих температур | от 0 до 40°C |

2. Диагностика поворотных осей: система AxiSet™ Check-Up

Для современных 5-координатных и многоцелевых станков критически важна точность не только линейных, но и поворотных осей (A, B, C). Неправильное положение центра вращения этих осей является основной причиной брака при сложной контурной обработке. Для решения этой задачи предназначена система Renishaw AxiSet™ Check-Up.

Эта система использует контактный датчик, установленный в шпинделе, и калибровочную сферу на столе станка. Путем выполнения автоматизированного цикла измерений, в ходе которого датчик касается сферы под разными углами (с использованием поворотных осей), программное обеспечение с высокой точностью вычисляет реальное положение центров вращения. Это позволяет быстро проверить, соответствуют ли эти параметры значениям, заложенным в систему ЧПУ, и при необходимости внести коррекцию. Таким образом, обеспечивается полный контроль над геометрией сложного станка.

3. От диагностики к предиктивному обслуживанию

Ценность современных диагностических систем заключается не только в разовой проверке, но и в возможностях, которые предоставляет специализированное программное обеспечение. ПО позволяет не просто констатировать факт наличия погрешности, но и выстраивать на основе собранных данных стратегию обслуживания оборудования.

Ключевой функцией является ведение «истории болезни» станка. Программа сохраняет результаты всех тестов, позволяя отслеживать динамику изменения технических характеристик во времени. Это дает уникальные возможности для предиктивной (прогнозной) аналитики:

- Заблаговременное планирование ТО: Анализируя тренд нарастания погрешности (например, люфта в шарико-винтовой паре), можно спрогнозировать момент, когда она выйдет за пределы допуска, и запланировать ремонт на удобное время, а не останавливать станок аварийно в разгар работы.

- Объективная оценка ремонта: Сравнивая отчеты Ballbar «до» и «после» сервисных работ, можно однозначно оценить их качество и эффективность. Это мощный инструмент для контроля работы как собственной сервисной службы, так и сторонних подрядчиков.

- Выявление первопричин неисправностей: Если одна и та же погрешность систематически появляется после определенных операций или нагрузок, это помогает выявить и устранить ее коренную причину (например, неправильные режимы резания или проблемы с фундаментом).

Графическое представление данных позволяет наглядно видеть, как менялись характеристики станка, и «проваливаться» в любую точку на графике для просмотра детального отчета по конкретному тесту.

4. Экономическая эффективность и преимущества

Внедрение систем экспресс-диагностики, таких как Ballbar, кардинально меняет подход к обслуживанию оборудования и приносит ощутимый экономический эффект.

Главное преимущество — колоссальная экономия времени. Полная диагностика станка по трем плоскостям сокращается с нескольких рабочих смен (1-2 дня) при использовании традиционных методов до 15-30 минут. Это позволяет проводить проверки регулярно, а не только после серьезных сбоев.

Сравнение методов контроля точности станков с ЧПУ

| Критерий | Традиционные методы (угольники, оправки, индикаторы) | Диагностика с помощью Ballbar |

|---|---|---|

| Время проверки | От 8 до 24 часов | От 15 до 30 минут |

| Тип проверки | Преимущественно статическая | Динамическая (в движении) |

| Объем информации | Оценка отдельных параметров (перпендикулярность, прямолинейность) | Комплексный отчет по 22 видам погрешностей за один тест |

| Объективность | Сильно зависит от квалификации исполнителя | Высокая, практически исключен человеческий фактор |

| Возможность прогнозирования | Практически отсутствует | Встроенная функция предиктивной аналитики |

Заключение

В современных реалиях высокотехнологичного производства системы динамической диагностики, такие как Renishaw QC20-W Ballbar и AxiSet™ Check-Up, перестали быть узкоспециализированными приборами и превратились в неотъемлемый инструмент обеспечения качества. Они позволяют перейти от реактивного подхода «ремонт после поломки» к проактивной стратегии предиктивного обслуживания. Возможность быстро, в полном соответствии с ГОСТ Р ИСО 230-4-2015, получать объективную картину состояния станка — это прямой путь к сокращению простоев, минимизации брака и повышению общей эффективности производства (OEE), что является ключевым фактором успеха на конкурентном рынке.