Постоянное совершенствование изделий авиационной техники даже в рамках одной модели и жесткие сроки производства по измененной документации выдвигают требования к пересмотру существующей системы подготовки производства в сторону сокращения сроков выполнения заказов на специальные инструменты по всему производственному циклу, начиная от проектирования и заканчивая изготовлением. Ограниченные объемы заказов, как правило, исключают возможность передачи специализированным предприятиям-изготовителям. С учетом этого данный инструмент предприятия будут вынуждены изготавливать в цехах подготовки производства, особенно остро вопросы о сроках изготовления встают при выполнении доработок изделия либо в процессе модернизации, в том числе и изделий, находящихся в эксплуатации, или для исправления производственных дефектов по оформленным решениям. Все это требует изменения структуры производственных циклов и, соответственно, применяемого оборудования в инструментальных цехах. С учетом этого выполнен анализ применяемых технологических процессов и обобщен передовой опыт инструментальных цехов предприятий и опытного производства специального инструмента в Иркутском филиале НИАТ (в настоящее время Иркутский научно-исследовательский институт авиационной технологии) на экспериментально-производственном участке. В результате обобщения разработаны директивные технологические материалы, предусматривающие постепенное изменение структуры производственных процессов в сторону повышения качества изготовления и, что является особенно важным, резкого сокращения сроков выполнения заказов.

Наиболее эффективен перевод на программную обработку осевого инструмента с цилиндрическими хвостовиками. Концевые фрезы, зенкеры и развертки диаметром до 50 мм могут быть изготовлены методом глубинного шлифования по целому. С учетом того, что изготовители твердых сплавов, быстрорежущих сталей могут поставлять мерные шлифованные заготовки, структура производственного процесса упрощается до предела и принимает следующий вид:

- входной контроль материалов;

- оформление технологического паспорта на партию фрез;

- вышлифовка профиля стружечных канавок и заточка;

- контрольная;

- нанесение износостойких покрытий при необходимости;

- контрольная;

- маркировочная (маркировочный лазер);

- паспортизация фрез.

Длительность производственного цикла и трудоемкость изготовления фрез по данному варианту минимальная. Практически все операции выполняются на станках с ЧПУ. Для реализации процесса необходимо следующее оборудование:

- заточной станок с ЧПУ для изготовления инструмента методом вышлифовки;

- прибор для предварительной настройки инструмента на размер с ЧПУ, он обладает возможностью измерять геометрические параметры инструмента и передавать корректирующую информацию на станок;

- установка для нанесения износостойких покрытий;

- лазерная маркировочная установка.

Примечания:

- для фрез с небольшими углами малок шлифование конуса на рабочей части может быть выполнено на заточном станке, если угол значителен, то дополнительно необходим шлифовальный станок;

- программирование выполняется так же, как на шлифовальных станках. Если инструмент изготавливаются из проката, то структура производственного процесса примет следующий вид:

- входной контроль материалов;

- оформление технологического паспорта на партию фрез;

- поплавочный контроль быстрорежущих сталей или дисперсионно-твердеющего сплава;

- заготовительная (целесообразно выполнять на ленточно-пильном станке);

- фрезерно-центровальная (если заготовка отрезана на ленточно-пильном станке, то фрезерование торцов можно не выполнять);

- токарная с ЧПУ;

- фрезерная с ЧПУ (только для инструмента из быстрорежущих сталей);

- термообработка (целесообразно выполнять в вакуумных печах);

- контрольная;

- центрошлифовальная (восстановление центровых гнезд);

- шлифовальная с ЧПУ (шлифовать хвостовик и рабочую часть инструмента);

- полировка стружечных канавок;

- заточная с ЧПУ (вышлифовка для дисперсионно-твердеющих сплавов);

- контрольная;

- нанесение износостойких покрытий при необходимости;

- контрольная;

- маркировочная (маркировочный лазер);

- паспортизация инструмента.

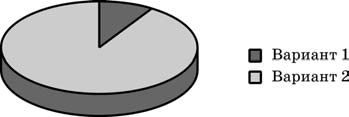

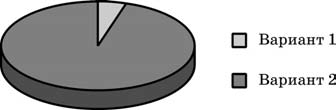

Сравнение трудоемкости изготовления и продолжительности производственных циклов для фрез из быстрорежущей стали диаметром 20 мм и длиной режущей части 50 мм приведены на рисунках 1, 2.

Рис. 1. Трудоемкость изготовления фрез: вариант 1 — изготовление методом вышлифовки из термообработанных шлифованных заготовок — 15 мин; вариант 2 — изготовление по типовому процессу на оборудовании с ЧПУ из проката — 120 мин.

Рис. 2. Длительность производственного цикла изготовления фрез: вариант 1 — изготовление методом вышлифовки из термообработанных шлифованных заготовок — 3 ч; вариант 2 — изготовление по типовому процессу на оборудовании с ЧПУ из проката — 51 ч.

Полученная разница по трудоемкости и особенно длительности производственного цикла в первую очередь связана с исключением длительной термической обработки (закалки и трехкратного отпуска).

В настоящее время инструментальные заводы не выпускают прорезные и шлицевые фрезы первого класса точности из-за нестабильности технологических процессов их изготовления. Кроме того, требования к точности инструмента даже первого класса точности не обеспечивают возможность их эффективной эксплуатации на современных станках, где в качестве привода главного движения применены электрошпинделя.

С учетом этого был отработан технологический процесс изготовления фрез, приемлемый не только для инструментальных цехов предприятий, но и серийных инструментальных заводов. Основным отличием предлагаемых технологических процессов является применение закаленных заготовок в виде листов или дисков. Листовые заготовки имеют низкий балл карбидной неоднородности, что позволяет исключить ковку и снизить коробление заготовок в процессе изготовления фрез.

Ниже приведена структура производственного процесса изготовления данных фрез в стадиях.

- Входной контроль материалов.

- Оформление технологического паспорта на партию фрез.

- Заготовительная (на лазерных технологических установках выполняется вырезка базовых отверстий, включая при наличии в КД шпоночных пазов, профиля стружечных канавок, для пазовых фрез с разнонаклонными зубьями рез установка выполняется с учетом угла наклона зубьев). Наклон режущей головки лазера в пределах ±15° не вызывает затруднений при обработке. В качестве альтернативных вариантов могут быть применены станки с ЧПУ для обработки непрофилированным электродом (проволочные) и установки гидроабразивной резки. Электрофизические методы обработки обеспечивают упрочнение поверхностного слоя и высокую точность обработки по сравнению с гидроабразивным раскроем. На этом же установе целесообразно прорезать разгружающие пазы для исключения возможности потери устойчивости вырезанных заготовок под воздействием остаточных напряжений.

- Шлифовальная с ЧПУ (шлифовать на магнитном патроне базовый торец, поднутрение и отверстие).

- Шлифовальная с ЧПУ (шлифовать торец и поднутрение с другой стороны).

- Шлифовать ленточку по наружному диаметру (на оправке для пакета заготовок).

- Заточная (при необходимости выполнить подшлифовку профиля струженных канавок и заточить зубья по передней и задней поверхности).

- Контрольная.

- Маркировочная (маркировочный лазер).

- Паспортизация фрез.

Разработанные технологические процессы, как показал опыт отработки их вариантов, обеспечивают стабильное повышение качества изготовления фрез, снижение трудоемкости их изготовления и длительности производственного цикла. При изготовлении концевых фрез диаметром до 50 мм особенно эффективно применение шлифованных заготовок как из быстрорежущих сталей, прошедших термообработку, так и монолитных твердосплавных. В этом случае трудоемкость изготовления фрез составит от 6 до 30 мин при обеспечении биения режущих кромок в пределах 0,002–0,010 мм для фрез с цилиндрическим хвостовиком для станков с разрешением систем ЧПУ 0,0001 мм и не более 0,015–0,02 мм для разрешения систем 0,001 мм. Данные процессы позволяют изготавливать концевые фрезы для современных станков с частотой вращения шпинделя до 12 000–48 000 мин–1 и дисковые по точности, превышающей класс А1 при одновременном снижении трудоемкости практически на порядок.

При отсутствии листовых заготовок возможен вариант изготовления дисков резкой проката из порошковых быстрорежущих сталей на ленточно-пильных станках и последующей термообработкой. В этом случае исключается необходимость снижения балла карбидной неоднородности ковкой быстрорежущих сталей.