Современные токарно-фрезерные станки с инновационными компоновочными решениями обеспечивают широкий спектр технологических возможностей, значительно расширяя горизонты механической обработки различных типов деталей. Использование новых подходов в проектировании, включая установку нескольких токарных приводов, вертикальных фрезерных шпинделей и автоматизированных систем для смены инструмента, позволяет выполнять сложнейшие операции с высокой точностью и наращиванием производительности.

Эти станки представляют собой не просто эволюцию ранее известных моделей, но и настоящее технологическое достижение, позволяющее обрабатывать детали с высокой степенью сложности. Они находят свое применение в самых различных отраслях, от производства автомобильных деталей до сложных компонентов для аэрокосмической и энергетической промышленности. В данной статье рассматриваются ключевые особенности этих станков, а также возможные перспективы их использования в будущем.

Токарно-фрезерные станки являются одной из самых значительных технологических революций в области механической обработки. История их развития тесно связана с развитием металлообработки в XX веке. Первоначально токарно-фрезерные операции выполнялись на различных отдельных машинах, однако необходимость в повышении производительности и точности привела к созданию комбинированных станков.

Первый токарно-фрезерный станок был разработан в середине XX века, что открыло новые возможности для комплексной обработки различных типов деталей. Важно отметить, что такие станки не только улучшили производственные процессы, но и стали основой для создания высокоточными машинами для аэрокосмической, энергетической и автомобилестроительной отраслей.

В настоящее время особенно широкое распространение получили токарно-фрезерные станки с такими компоновочными решениями:

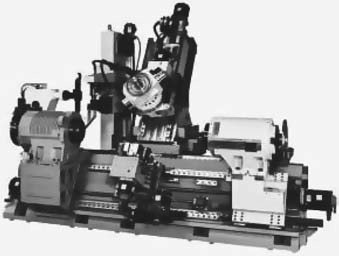

- слева размещены привод главного вращения для токарной обработки, вертикально ориентированный поворотный фрезерный шпиндель, револьверная головка с приводным инструментом, задняя бабка, подвижные и неподвижные люнеты, а также поддерживающие устройства для неподвижных элементов, плюс автоматический магазин смены инструмента фрезерного шпинделя; иногда на суппорте револьверной головки устанавливают подвижные и неподвижные люнеты (рис. 1);

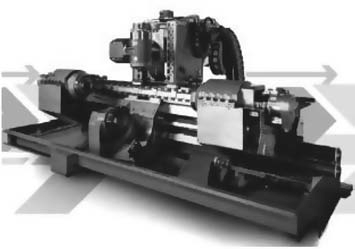

- слева и справа предусмотрены приводы основного движения для токарной обработки, вертикальный поворотный шпиндель для фрезерования, револьверная головка с двухсторонним размещением как приводного, так и обычного инструмента, задняя бабка, люнеты двух типов — неподвижный и подвижный, магазин для автоматической смены инструмента фрезерного шпинделя; также возможна установка люнетов на суппорте револьверной головки (рис. 2).

Рис. 1. Токарно-фрезерный станок с одним токарным приводом

Рис. 2. Токарно-фрезерный станок с двумя токарными приводами

Иногда эти станки оснащаются парой фрезерных головок.

Подобные дополнения существенно увеличивают технологические возможности оборудования. Вдобавок к операциям, описанным в параграфе 4, теперь допустимо выполнять и следующие технологические действия:

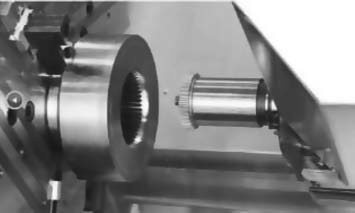

- Долбление наружных и внутренних зубчатых эвольвентных профилей и шлицев, включая треугольные формы (рис. 3).

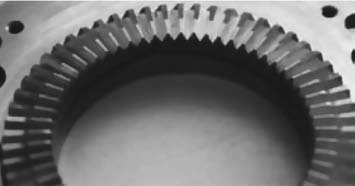

- Фрезерование зубчатых венцов червячными фрезами по методу обкатки (рис. 4), при этом для увеличения точности возможно центрирование оправки.

- Механическую обработку колес с торцовым зубчатым зацеплением (рис. 5).

- Выполнение глубокого сверления как вдоль оси шпинделя (рис. 6), так и под заданным углом наклона (рис. 7).

- Фрезерование неподвижного торца вала торцевой фрезой с применением поддерживающего люнета, что обеспечивает более высокую производительность по сравнению с токарной операцией (рис. 8).

- Формирование центровочного гнезда на неподвижной заготовке (рис. 9).

- Прижим заготовки задним центром, установленным в пиноли задней бабки, которая перемещается по управляющей программе (рис. 10).

Рис. 3. Обработка зубьев колеса внутреннего зацепления долбяком по методу обката

Рис. 4. Фрезерование зубьев червячными фрезами по методу обката

Рис. 5. Фрезерование торцовых зубьев

Рис. 6. Глубокое сверление отверстия с осью, совпадающей с осью вращения шпинделя

Рис. 7. Глубокое сверление отверстия под углом к оси вращения шпинделя

Рис. 8. Фрезерование неподвижного торца вала в поддерживающем люнете

Рис. 9. Обработка центрового гнезда в неподвижной детали, поддерживаемой люнетом

Рис. 10. Поджим обрабатываемой детали задним центром

В случаях обработки длинномерных валов, когда при установке детали либо выполнении переходов не требуется ее вращение, используют поддерживающие системы (рис. 11).

Рис. 11. Поддерживающие устройств для нежестких деталей

Стандартная токарная обработка особенностей не имеет. Особый случай представляет собой обработку цилиндрических участков, находящихся между рычагами, которую выполняют резцами, зафиксированными во фрезерной головке. Для точной обработки шпиндель точно позиционирует вершину резца по оси заготовки, а фрезерная головка программно поворачивается вокруг оси С для предотвращения столкновения с рычагами. Чтобы соблюсти диаметральные размеры, одновременно с поворотом осуществляется осевое выдвижение резца (борштанги) вдоль оси шпинделя (рис. 12).

- Фрезерование резьбовых соединений с произвольным наклоном осуществляется согласно рисунку 13.

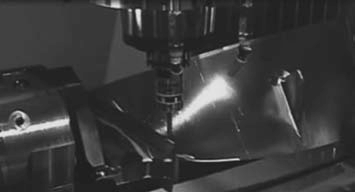

- Выполнение силового фрезерования пазов роторов приведено на рис. 14.

- Фрезеровка винтовых поверхностей с переменным шагом показана на рис. 15.

- Формирование эксцентричных шеек коленчатого вала проиллюстрировано на рис. 16.

- Фрезеровка наружных контуров рычагов дана на рис. 17.

- Фрезеровка внутренних карманов рычагов продемонстрирована на рис. 18.

Рис. 12. Обработка цилиндрического участка, доступ к которому закрыт рычагом

Рис. 13. Фрезерование резьбы, расположенной под углом к оси шпинделя

Рис. 14. Фрезерование пазов ротора

Рис. 15. Фрезерование винтовой поверхности переменного шага

Рис. 16. Фрезерование эксцентричных шеек коленчатых валов

Рис. 17. Фрезерование наружного контура рычага

Рис. 18. Фрезерование карманов рычага

Особого внимания заслуживает тот факт, что при фрезеровании деталей с рычагами их ориентация обеспечивается исходя из результатов измерения углового положения рычагов при помощи специализированных измерительных датчиков (рис. 19).

Рис. 19. Ориентация детали по поверхности рычага

Благодаря этому удаётся полностью отказаться от необходимости создания специальной оснастки для позиционирования деталей при их закреплении, что в свою очередь позволяет значительно ускорить этап подготовки производства. Применение измерительных датчиков стало возможным за счёт увеличения ёмкости инструментальных магазинов. Более того, современные фрезерно-токарные станки позволяют выполнять такие технологические операции, как растачивание высокоточных отверстий в рычагах с параллельной подрезкой закрытых торцов при помощи специально разработанного инструмента (рис. 18).

Рис. 18. Подрезка торцов специальным инструментом

Кроме того, стоит отметить, что на станках указанного типа, оснащённых как основным шпинделем, так и контршпинделем, предоставляется возможность выполнения обработки лопаток газовых и паровых турбин (рис. 19). Также возможен контроль геометрических параметров этих изделий по электронной модели (КЭМ) (рис. 20), а затем упрочнение с применением специализированной оснастки (рис. 21).

Рис. 19. Обработка лопатки турбины

Рис. 20. Контроль теоретического контура лопатки по КЭМ

Рис. 21. Упрочнение лопатки специальной оснасткой

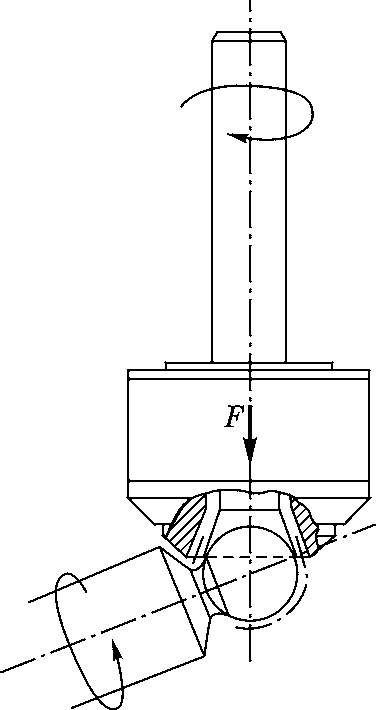

Следует особо подчеркнуть, что кинематические возможности токарно-фрезерных обрабатывающих центров позволяют производить упрочнение сферических участков различного рода опорных элементов (рис. 22).

Рис. 22. Упрочнение сферической части опоры специальной оснасткой

Следует отметить, что перечень технологических возможностей токарно-фрезерных станков далеко не ограничивается приведёнными примерами. Перспективными являются работы по обработке:

- объёмных деталей с двусторонними рёбрами жёсткости при их закреплении в оснастке рамочного типа, удерживаемой цапфами в патронах основного шпинделя и контршпинделя;

- конических зубчатых колёс с круговыми и гипоидными зубьями при помощи конических червячных фрез по методу обкатки;

- конических зубчатых колёс с прямыми зубьями с использованием долбяков по технологии обката;

- конических зубчатых колёс с круговыми и гипоидными зубьями, обработанных коническими червячными фрезами по методу обкатки;

- различных деталей типа импеллеров и аналогичных изделий.

Интересные факты:

- Многофункциональность: Современные токарно-фрезерные станки могут выполнять операции, такие как долбление, фрезерование, сверление, а также обработки сложных зубчатых и винтовых профилей, что значительно расширяет их применимость в производственных процессах.

- Автоматизация: Благодаря автоматическим системам смены инструмента и точному контролю за расположением и ориентацией деталей, работа с такими станками требует минимальных затрат времени на переналадку, что увеличивает производительность и снижает затраты на производство.

- Инновационные датчики: В новых моделях станков используются высокоточные измерительные датчики, позволяющие настраивать станок и определять угловое положение деталей с точностью до миллиметра, что делает возможной обработку даже самых сложных деталей, таких как лопатки турбин.

- Модернизация и повышение точности: Благодаря введению контршпинделей, фрезерных головок и других элементов, современные токарно-фрезерные станки могут достигать уровней точности, которые ранее были недостижимы для традиционных токарных станков.

Заключение:

Современные токарно-фрезерные станки представляют собой ключевую технологию, которая существенно изменила подходы к механической обработке в самых различных отраслях. Многофункциональные машины с улучшенной компоновкой, возможностью автоматизации смены инструмента и интеграцией высокоточными датчиками становятся незаменимыми в производственных процессах, где требуется высокая точность и производительность.

Перспективы развития этих станков, их применение в новых областях, таких как обработка высокотехнологичных компонентов для аэрокосмической и энергетической промышленности, подтверждают, что токарно-фрезерные станки будут продолжать эволюционировать и совершенствоваться, обеспечивая новые возможности для производства.