Содержание страницы

В современном высокотехнологичном производстве, где станки с числовым программным управлением (ЧПУ) стали основой металлообработки, понятие технологичности конструкции детали выходит на первый план. Это не просто технический термин, а ключевой фактор, определяющий экономическую эффективность, скорость изготовления и итоговое качество изделия. Исторически, с появлением первых станков с ЧПУ в середине XX века, инженеры столкнулись с новой парадигмой: возможности оборудования стали настолько широки, что требовался пересмотр подходов к проектированию деталей. Деталь, идеально спроектированная с точки зрения эксплуатации, могла оказаться настоящим «кошмаром» для производства. Именно тогда концепция технологичности стала краеугольным камнем в диалоге между конструктором и технологом.

Согласно основополагающему стандарту в этой области, ГОСТ 14.205-83 «Технологичность конструкции изделий. Общие положения», технологичность — это совокупность свойств конструкции изделия, определяющих её приспособленность к достижению оптимальных затрат при производстве, эксплуатации и ремонте для заданных показателей качества, объёма выпуска и условий выполнения работ. Это комплексное понятие принято разделять на несколько взаимосвязанных категорий:

- Производственная технологичность: Способность конструкции быть изготовленной с минимальными затратами труда, материалов и времени на всех этапах производственного цикла.

- Эксплуатационная технологичность: Обеспечение надежной работы изделия в течение всего срока службы при минимальном объеме и стоимости технического обслуживания.

- Ремонтная технологичность: Возможность быстрого и экономичного восстановления работоспособности изделия, включая простоту демонтажа и замены отдельных узлов или деталей.

- Технологичность утилизации: Обеспечение минимальных затрат на демонтаж и переработку изделия после окончания срока службы с соблюдением экологических норм.

Комплексная оценка технологичности

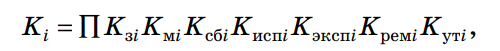

Для количественной оценки технологичности может применяться обобщенная формула, которая интегрирует показатели со всех стадий жизненного цикла продукта. Общий коэффициент технологичности стремится к единице, что соответствует идеальной конструкции:

Формула 1. Расчет общего коэффициента технологичности

где:

- Kобщ — общий (интегральный) коэффициент технологичности;

- Kз — коэффициент по заготовительно-штамповочному производству;

- Kм — коэффициент по механосборочному производству;

- Kсб — коэффициент по агрегатно-сборочному производству;

- Kисп — коэффициент по монтажно-испытательному комплексу;

- Kрем — коэффициент ремонтной технологичности;

- Kут — коэффициент технологичности утилизации.

В рамках данного анализа мы сосредоточимся на факторах, находящихся под непосредственным контролем инженера-технолога механосборочного производства (МСП), и их влиянии на конструктивные элементы деталей, получаемых на станках с ЧПУ.

Анализ технологичности операций формообразования отверстий

Создание отверстий является одной из наиболее распространенных операций в металлообработке. Современное оборудование с ЧПУ предоставляет широкий спектр методов для решения этой задачи, каждый из которых имеет свои особенности, преимущества и ограничения:

- Обработка классическими спиральными сверлами;

- Применение высокопроизводительных спиральных трехкромочных сверл;

- Использование сборных сверл, оснащенных многогранными неперетачиваемыми пластинами (МНП);

- Сверление глубоких отверстий специализированным инструментом (например, ружейными сверлами);

- Формообразование отверстий методом фрезерования (винтовая интерполяция).

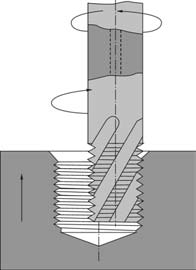

Кинематические схемы обработки отверстий спиральными сверлами

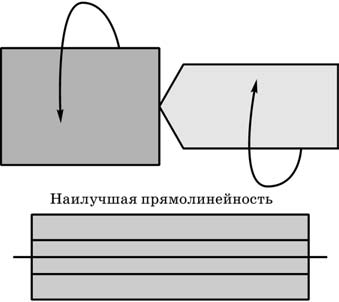

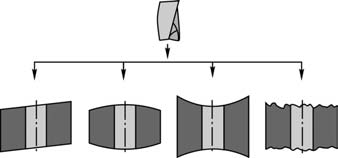

Точность и качество получаемого отверстия напрямую зависят от выбранной кинематической схемы процесса. Рассмотрим четыре базовые схемы, реализуемые на различном оборудовании с ЧПУ.

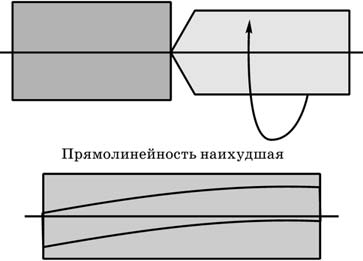

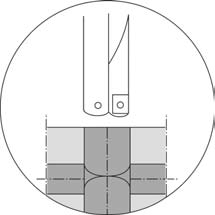

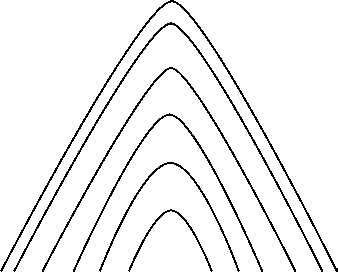

Рисунок 1. Встречное вращение инструмента и заготовки

Данная схема, часто применяемая на токарных автоматах, характеризуется пониженной технологичностью из-за необходимости использования леворежущего инструмента. Тем не менее, она обеспечивает минимальный увод оси сверла, что критически важно для получения высокой точности соосности. Скорость резания здесь определяется как сумма скоростей вращения детали и инструмента, что позволяет достигать высоких режимов обработки.

V = π · D · (nдет + nинст) / 1000, (м/мин)

Качество поверхности соответствует Rz = 20–80 мкм. Точность диаметра, согласно ГОСТ 25346-2013, обычно находится в пределах 12-14 квалитетов. Важно отметить, что отверстия с относительной глубиной L/D, превышающей 10, при такой схеме считаются нетехнологичными, так как последующая обработка (зенкерование, развертывание) не способна исправить накопленное отклонение оси.

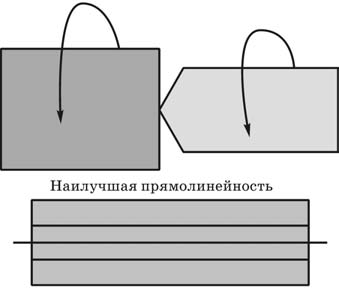

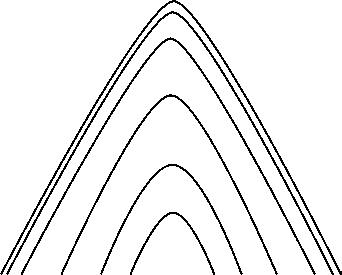

Рисунок 2. Соосное вращение инструмента и заготовки с разной скоростью

Эта схема реализуется на токарных обрабатывающих центрах с приводным инструментом. Она также обеспечивает высокую точность положения оси отверстия. Скорость резания рассчитывается как разность частот вращения, при этом скорость приводного инструмента должна быть выше.

V = π · D · (nинст — nдет) / 1000, (м/мин)

Количество дефектов (рисок) на поверхности минимально. Ограничение по технологичности аналогично первой схеме: отверстия с глубиной L/D ≥ 10 являются нетехнологичными.

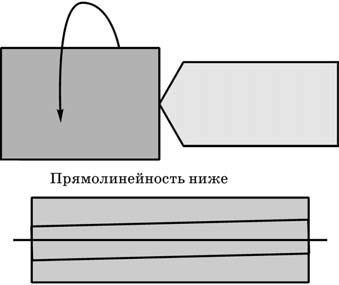

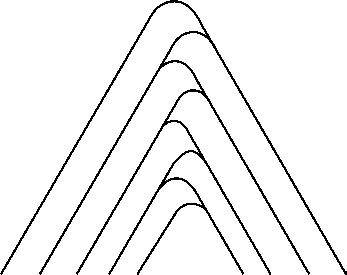

Рисунок 3. Вращение заготовки при неподвижном инструменте

Типичная схема для токарных станков без приводного инструмента. Здесь наблюдается значительно больший увод сверла в процессе обработки. Поверхность отверстия имеет большее количество рисок значительной глубины. В связи с этим, технологичными считаются только отверстия с относительной глубиной L/D < 5.

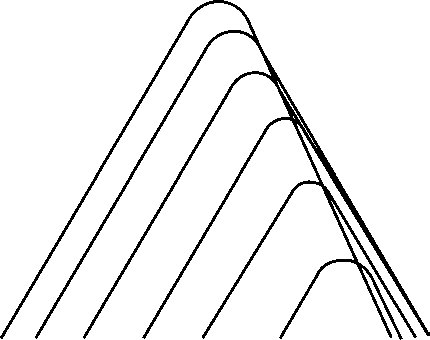

Рисунок 4. Вращение инструмента при неподвижной заготовке

Классическая схема для сверлильных, фрезерных и расточных станков с ЧПУ. Данный метод характеризуется наибольшим уводом оси сверла. Качество поверхности аналогично предыдущей схеме. Технологический предел глубины отверстия также составляет L/D < 5.

Повышение технологичности с помощью современных сверл

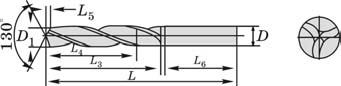

Трехкромочные спиральные сверла

Использование трехкромочных сверл является значительным шагом вперед в повышении технологичности обработки отверстий. Эти инструменты обеспечивают лучшие показатели точности и качества поверхности.

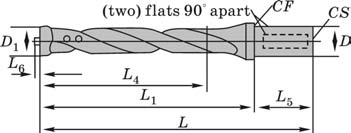

Рисунок 5. Конструкция трехкромочных сверл

Рисунок 6. Трехкромочные сверла с внутренними каналами для подвода СОЖ

Такие сверла предназначены для обработки отверстий диаметром от 3 мм и глубиной до 6–7D, достигая 9–11 квалитетов точности. Точность формы оси значительно превосходит показатели двухкромочных сверл. Стойкость инструмента также многократно выше. Например, при обработке титанового сплава ВТ20 одним сверлом было успешно обработано 1200 отверстий, что в 8-10 раз превышает ресурс стандартных сверл с напайными пластинами, при одновременном росте производительности на 30–40%. Это позволяет сократить технологический цикл: для получения отверстия по 7-му квалитету точности достаточно цепочки «трехкромочное сверло + развертка», вместо стандартного цикла «сверло → зенкер → черновая развертка → чистовая развертка».

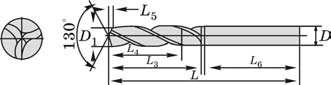

Сборные сверла с многогранными неперетачиваемыми пластинами (МНП)

Сборные сверла с МНП — это чрезвычайно перспективное решение для станков с ЧПУ, обладающих достаточной мощностью привода. Они предлагают уникальную гибкость и производительность.

Рисунок 7. Типовая конструкция сборного сверла с МНП

Рисунок 8. Конструкция сверла с МНП с направляющим перетачиваемым механически закрепляемым сверлом

Такие сверла применяются для обработки отверстий диаметром от 12,5 мм и глубиной от 2,5 до 8D в сплошном материале, обеспечивая точность ±0,1/0,2 мм. Высокая жесткость корпуса гарантирует отличную прямолинейность оси отверстия. Важнейшее преимущество сверл с МНП — их способность превращать нетехнологичные конструктивные элементы в технологичные. Они позволяют уверенно сверлить отверстия на наклонных, вогнутых или выпуклых поверхностях, что является неразрешимой задачей для обычных спиральных сверл.

Рисунок 9. Погрешности формы на входе и выходе, не являющиеся препятствием для сверл с МНП

Расширенные технологические возможности сверл с МНП

Помимо стандартного сверления, сборные сверла открывают доступ к целому ряду дополнительных операций, что значительно повышает гибкость производства.

- Рассверливание и растачивание отверстий: Инструмент позволяет увеличивать диаметр существующих отверстий и выполнять растачивание, в том числе ступенчатых профилей.

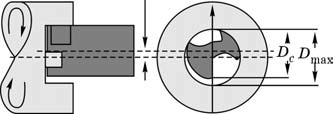

- Обработка отверстий со смещенной осью: На токарных станках возможно получение отверстия диаметром больше, чем диаметр самого сверла, за счет введения эксцентриситета между осями инструмента и детали. Диаметр рассчитывается по формуле:

Dmax = Dсв + 2 · E, (мм)

где E — величина эксцентриситета. - Сверление пересекающихся отверстий: Жесткая конструкция позволяет без поломок обрабатывать отверстия, оси которых пересекаются.

- Обработка контура высверливанием: Данный метод используется для грубой выборки материала при изготовлении сложных контуров.

- Сверление пакетов листовых материалов: Возможна обработка пакетов листов толщиной не менее 2 мм. Для более тонких листов необходимо использовать технологические подкладки.

- Обработка глухих и конических отверстий: Сверла с МНП позволяют формировать глухие отверстия с определенной формой дна, а также обрабатывать конические поверхности за счет программного движения периферийной кромкой.

Рисунок 10. Сверление отверстия большего диаметра за счет эксцентриситета

Рисунок 11. Рассверливание отверстий

Рисунок 12. Растачивание отверстия сверлом с МНП

Рисунок 13. Сверление пересекающихся отверстий

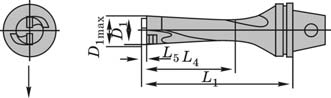

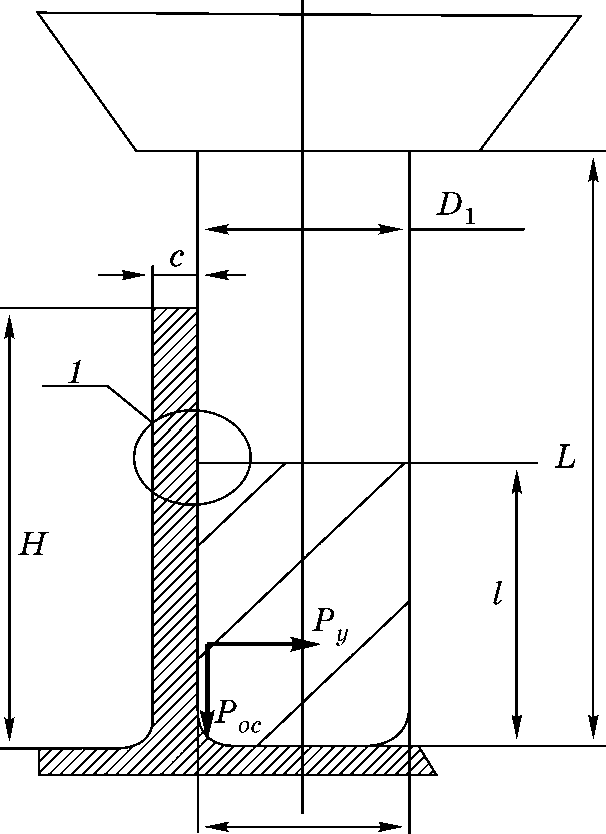

Технологичность глубокого сверления на станках с ЧПУ

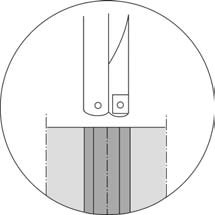

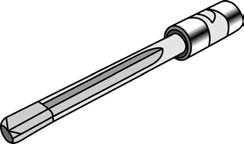

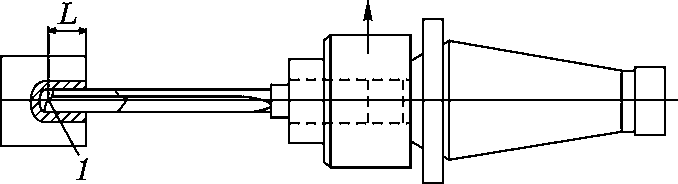

Обработка глубоких отверстий (с отношением L/D > 10) представляет собой отдельную сложную задачу. Для её решения на оборудовании с ЧПУ применяют специальный инструмент, в частности, однокромочные (ружейные) сверла.

Рисунок 14. Однокромочное ружейное сверло для глубокого сверления

Этот инструмент позволяет получать отверстия глубиной до 50D с высокой точностью (6–9 квалитет) и отличным качеством поверхности (Ra до 0,20 мкм). Ключевым условием для успешной работы является подача смазочно-охлаждающей жидкости (СОЖ) под высоким давлением (до 8 МПа) через внутренние каналы инструмента. Для этого станок должен быть оснащен специальной насосной станцией и адаптерами для подвода СОЖ к вращающемуся инструменту.

Важной особенностью применения ружейных сверл на станках с ЧПУ является отказ от кондукторных втулок. Вместо них для точного захода инструмента используется предварительно обработанное пилотное (направляющее) отверстие. Его диаметр должен строго соответствовать диаметру сверла, а глубина — обеспечивать надежное направление инструмента перед началом основной обработки.

Рисунок 15. Использование пилотного отверстия для направления инструмента

Цикл обработки из-за неуравновешенности длинного инструмента требует программного управления скоростью вращения шпинделя: заход в пилотное отверстие на низкой скорости, разгон до рабочей скорости для сверления, и последующее снижение скорости при выводе инструмента.

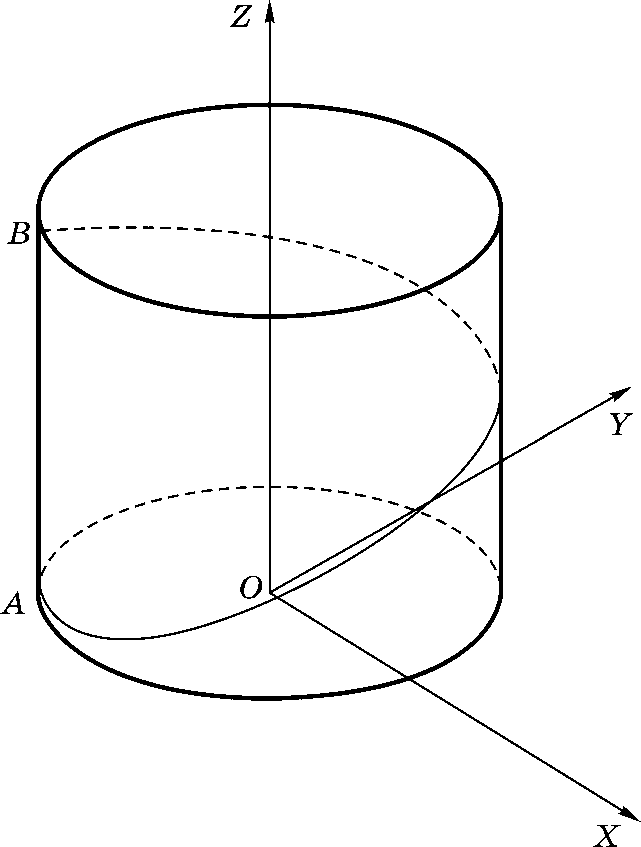

Формообразование отверстий методом фрезерования

Фрезерование является гибкой альтернативой сверлению, особенно для отверстий больших диаметров, некруглой формы или при необходимости обработки на станках без токарной оси. Основной метод — фрезерование по спирали (винтовая интерполяция).

Рисунок 16. Схема фрезерования отверстия методом винтовой интерполяции

Недостатком метода является относительно невысокая производительность из-за постоянного перемещения инструмента по оси Z. Точность формы отверстия при этом зависит от геометрии фрезы. Применение инструмента с углом в плане 90° приводит к искажению профиля. Погрешность можно рассчитать по соответствующим формулам, учитывающим геометрию пластин и угол наклона режущей кромки.

Для достижения максимальной точности формы и качества поверхности наибольший интерес представляет схема с использованием фрез со сферическими или тороидальными режущими кромками. Большой радиус кромки и минимальное биение инструмента обеспечивают высокую точность отверстия в продольном сечении.

Достижимая точность (поле допуска) при фрезеровании напрямую зависит от позиционной точности самого станка и может быть определена по формуле:

Δa = √(3.3² + Δx² + Δy²), (мм)

где Δx и Δy — позиционная точность станка по соответствующим координатам.

Для исключения образования «ступеньки» в месте начала обработки, врезание фрезы должно выполняться по дуге, а не по прямой.

Рисунок 17. Схема врезания фрезы по дуге для предотвращения ступеньки

Обеспечение технологичности при фрезеровании карманов и стенок

Фрезерование глубоких карманов и тонких стенок — одна из самых сложных задач, где технологичность конструкции играет решающую роль. Упругие деформации системы «станок-приспособление-инструмент-деталь» (СПИД) могут приводить к значительным погрешностям формы и размеров.

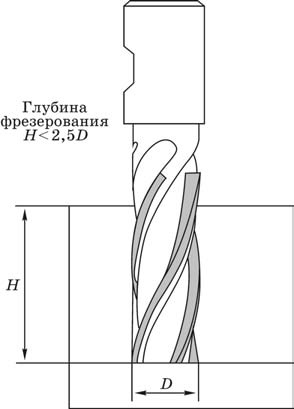

Обработка глубоких карманов

В общем случае, глубина обрабатываемого кармана не должна превышать 2,5Dфр. Для обработки более глубоких элементов рекомендуется применять метод деления ширины фрезерования. Суть метода заключается в послойной обработке стенки по высоте, что позволяет использовать фрезы с короткой режущей частью. Это кардинально снижает упругие деформации инструмента и повышает виброустойчивость процесса.

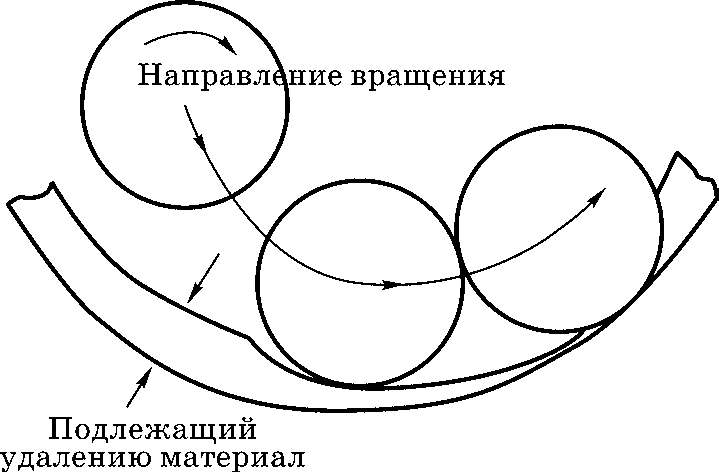

Рисунок 18. Фрезерование глубоких карманов, первый проход

Рисунок 19. Фрезерование глубоких карманов, второй проход

Для повышения точности также целесообразно использовать праворежущие фрезы с левым направлением винтовой линии зубьев. Такое исполнение изменяет направление осевой составляющей силы резания, «прижимая» инструмент к шпинделю и уменьшая его отгиб.

Технологичность сопряжения стенок в карманах

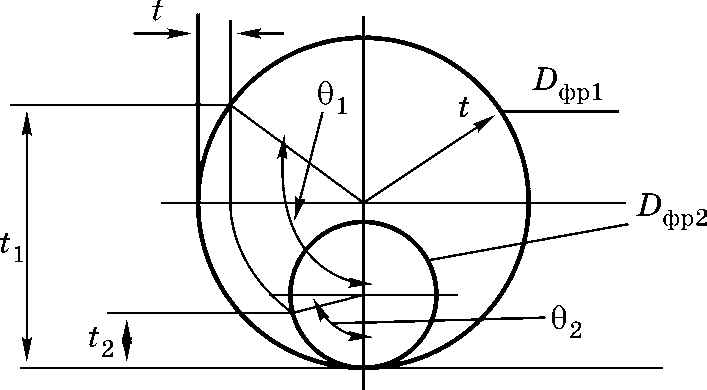

Критически важным аспектом является обработка внутренних углов (сопряжений) в карманах. Неправильный выбор инструмента и стратегии приводит к «зарезам», вибрациям и даже поломке фрезы.

При обработке угла методом обката возникает явление увеличения кинематической глубины фрезерования. Это означает, что в углу фреза контактирует с заготовкой по значительно большей дуге, чем на прямолинейном участке, что резко увеличивает силы резания.

Рисунок 20. Схема для определения кинематической глубины фрезерования

Экспериментально установлено, что для обеспечения высокого качества и производительности необходимо соблюдать оптимальное соотношение между радиусом фрезы (Rфр) и радиусом сопряжения в детали (Rдет):

- Для углов сопряжения 90°: Rфр / Rдет ≤ 0,8

- Для углов сопряжения 60°: Rфр / Rдет ≤ 0,6

Соблюдение этих правил позволяет отказаться от программируемого торможения в углах, повысить минутную подачу и обеспечить высокое качество поверхности (Ra до 0,63 мкм для алюминиевых сплавов) без риска зарезов.

Рисунок 21. Пример качественного сопряжения стенок, обработанного по методу обката с t = 1 мм и Rфр/Rдет = 0,8

Современные подходы к нарезанию резьбы на станках с ЧПУ

Технологичность нарезания резьбы на современном оборудовании кардинально отличается от классических методов. Системы ЧПУ предлагают продвинутые циклы, повышающие качество, производительность и надежность процесса.

Точение резьбы

Вместо традиционной схемы с постоянной глубиной врезания (Рис. 22), современные станки используют циклы, обеспечивающие равномерную нагрузку на резец:

- Врезание с переменной глубиной: Глубина каждого последующего прохода уменьшается, что стабилизирует нагрузку и сокращает общее число проходов (Рис. 23).

- Комбинированное врезание: Обработка ведется преимущественно одной стороной режущей кромки, что улучшает отвод стружки и качество поверхности, особенно на вязких и высокопрочных материалах (Рис. 24, 25).

Фрезерование резьбы

Нарезание резьбы метчиками на станках с ЧПУ часто является нетехнологичным из-за низкой скорости, риска поломки и ограничений по обрабатываемым материалам. Современной и высокотехнологичной альтернативой является фрезерование резьбы монолитными твердосплавными фрезами.

Преимущества фрезерования резьбы:

- Высокая надежность: Исключается риск поломки инструмента внутри дорогостоящей детали.

- Универсальность: Один инструмент может нарезать правую и левую резьбу, сквозную и глухую, в широком диапазоне материалов твердостью до HRC 60.

- Высокое качество: Обеспечивается отличная чистота поверхности и точность шага.

- Производительность: Процесс протекает на высоких скоростях резания, что особенно эффективно для современных станков с мотор-шпинделями.

- Низкие усилия резания: Позволяет обрабатывать тонкостенные детали без деформаций.

Для достижения наилучшего качества рекомендуется применять схему попутного фрезерования, когда направления вращения инструмента и его планетарного движения противоположны. Это обеспечивает врезание зуба с максимальной толщины среза, что снижает трение и улучшает качество поверхности.

Рисунок 26. Рекомендуемая схема попутного фрезерования внутренней резьбы

Сводные данные по технологическим показателям

Для удобства выбора оптимальной стратегии обработки отверстий, ниже приведены сводные таблицы с достигаемыми показателями точности и шероховатости для различных комбинаций инструмента и материалов.

Таблица 1. Технологические показатели, достигаемые при обработке отверстий для различных сочетаниях инструмента для различных обрабатываемых материалов

| № п/п | Используемый режущий инструмент или их комбинация | Группа обрабатываемых материалов | Достижимый квалитет точности | Шероховатость поверхности | Максимальная глубина (L/D) |

|---|---|---|---|---|---|

| 1 | Сверло спиральное, нормальная точность | Легированные стали | H14 | Rz до 80 мкм | 10 |

| Титановые сплавы | Rz до 20 мкм | ||||

| Высокопрочные нержавеющие стали | Rz до 20 мкм | ||||

| Алюминиевые сплавы* | Rz до 20 мкм | ||||

| 2 | Сверло спиральное, класс точности А1 | Легированные стали | Н12 | Rz до 40 мкм | 10 |

| Титановые сплавы | Rz до 20 мкм | ||||

| Высокопрочные нержавеющие стали | Rz до 20 мкм | ||||

| Алюминиевые сплавы* | Rz до 20 мкм |

*Примечание к таблицам: Приведенные данные актуальны для современных обрабатывающих центров с ЧПУ, оснащенных мотор-шпинделями, при использовании высококачественной оснастки (термопатроны, гидропластовые патроны). Под алюминиевыми сплавами понимаются сплавы, упрочняемые термической обработкой.

Таблица 2. Зависимость поля допуска фрезеруемого отверстия от позиционной точности оборудования

| Позиционная точность по осям, мкм | Итоговое поле допуска отверстия, мкм | |

|---|---|---|

| X | Y | |

| 5 | 5 | 23,3 |

| 10 | 10 | 46,7 |

| 15 | 15 | 70 |

| 20 | 20 | 93,3 |

| 25 | 25 | 116,7 |

Заключение

Анализ технологичности конструктивных элементов деталей, обрабатываемых на станках с ЧПУ, показывает неразрывную связь между проектным решением конструктора и конечной эффективностью производства. Современное оборудование и режущий инструмент предоставляют инженеру-технологу огромный арсенал средств для решения самых сложных задач, будь то получение высокоточных глубоких отверстий, фрезерование сложных карманов или нарезание резьбы в труднообрабатываемых материалах.

Ключевыми выводами из представленного анализа являются:

- Выбор метода и инструмента определяет всё: Для каждой конкретной задачи существует оптимальное технологическое решение, которое обеспечивает требуемую точность при минимальных затратах. Игнорирование особенностей кинематических схем или возможностей современного инструмента ведет к снижению качества и росту себестоимости.

- Технологичность закладывается на этапе проектирования: Такие параметры, как радиусы сопряжения в карманах, соотношение глубины к диаметру отверстия, форма входных и выходных поверхностей, должны задаваться конструктором с учетом возможностей и ограничений технологий ЧПУ.

- Современные технологии стирают границы: Методы, ранее считавшиеся невозможными или нетехнологичными (например, сверление на криволинейных поверхностях или фрезерование высокоточной резьбы малого диаметра), сегодня стали стандартными операциями благодаря развитию инструмента (сверла с МНП, твердосплавные резьбофрезы) и систем управления (продвинутые циклы, винтовая интерполяция).