Содержание страницы

К инструменту для многоцелевых станков с ЧПУ предъявляются следующие требования:

- высокая производительность;

- гарантированная стойкость;

- формирование транспортабельной стружки;

- виброустойчивость;

- обеспечение точности обработки (для мерного инструмента);

- формирование требуемого микрорельефа обработанной поверхности;

- размерная стойкость;

- динамическая уравновешенность;

- минимальная нагрузка на технологическую систему;

- ремонтопригодность.

1. Обоснование выбора инструмента

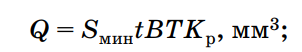

Для обоснования выбора конструкций инструмента целесообразно применить косвенные характеристики работы, выполняемой за весь срок службы. В качестве данных характеристик можно применить объем удаленного металла или суммарную длину обработки. С математической точки зрения это выражается следующими формулами:

(1)

(1)

![]() (2)

(2)

где Q — объем металла, удаленного за весь срок службы инструмента, мм3; L — длина обработанной поверхности за весь срок службы инструмента, мм; Sмин — минутная подача, мм/мин; t — глубина фрезерования (резания), мм; В — ширина фрезерования, мм; Т — период стойкости инструмента, мин; Kр — коэффициент, характеризующий ремонтопригодность инструмента.

Для перетачиваемых конструкций инструмента его величина равна

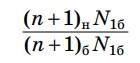

![]() (3)

(3)

Для перетачиваемых конструкций со сменными режущими элементами коэффициент определяется по формуле

![]() (4)

(4)

и для сборных оснащенных неперетачиваемыми пластинками:

![]() (5)

(5)

где n — число переточек инструмента; N — количество запасных комплектов сменных режущих элементов, необходимых для полного использования ресурса корпуса; N1 — число рабочих граней неперетачиваемых пластин. Из сопоставления объемов работ, выполненных новым и ранее применяемым инструментами, получим значение коэффициента эквивалентности:

(6)

(6)

или

(7)

(7)

где ri — коэффициент эквивалентности, показывающий, какое количество инструмента, применяемого по базовому варианту, необходимо для замены одного нового.

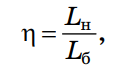

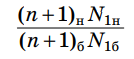

Подставив выражения (4.1) или (4.2) соответственно в формулы (4.6) или (4.7), получим в окончательном виде независимо от условий обработки (черновая или чистовая):

![]() (8)

(8)

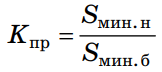

где

— коэффициент производительности;

— коэффициент производительности;

— коэффициент стойкости;

— коэффициент стойкости;

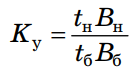

— коэффициент условий работы (значение Kу приведено для фрезерования, для других видов обработки Kу равен отношению глубин резания); Kср. сл — коэффициент срока службы, его значения приведены в таблице 1.

— коэффициент условий работы (значение Kу приведено для фрезерования, для других видов обработки Kу равен отношению глубин резания); Kср. сл — коэффициент срока службы, его значения приведены в таблице 1.

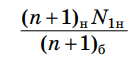

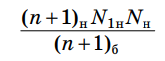

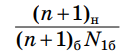

Таблица 1. Значения коэффициентов срока службы

| Характеристика

применяемого инструмента |

Характеристика нового инструмента | ||

| перетачиваемый | перетачиваемый

со сменными рабочими элементами |

сборный

с неперетачиваемыми пластинками |

|

| Перетачиваемый |  |

|

|

| Перетачиваемый со сменными режущими элементами |  |

|

|

| Сборный с неперетачиваемыми пластинRами |  |

|

|

Примечания. п — число переточеR инструмента; N — число запасных комплектов сменных режущих элементов; N1 — число рабочих граней неперетачиваемых пластин.

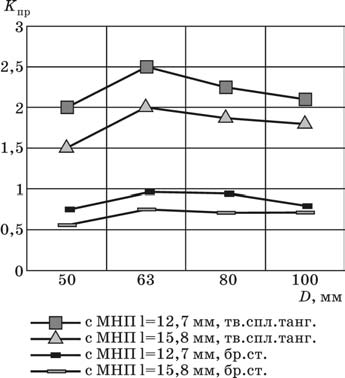

Полученный комплексный показатель позволяет выполнять оценку технического уровня инструмента по трем категориям качества: производительности, стойкости, суммарному сроку службы без выполнения громоздких расчетов по формуле:

![]() (9)

(9)

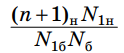

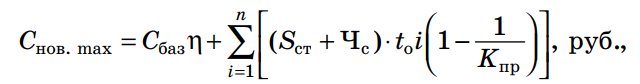

С учетом того, что стоимость нового инструмента, как правило, выше чем у ранее применяемого, данный комплексный показатель необходимо дополнить экономическими характеристиками. В качестве их можно использовать затраты на инструмент, его эксплуатацию и обработку деталей за весь срок его службы, определяемые по формуле:

(10)

(10)

где Снов. max — максимальные затраты на инструмент, определенные из условия сохранения рентабельности его эксплуатации, руб.; Сбаз — стоимость ранее применяемого инструмента, руб.; Scт — стоимость одного часа работы оборудования, руб./ч; Чс — часовая тарифная ставка рабочего станочника, руб./ч; tо — время работы станка данным инструментом, ч.

При выполнении укрупненных расчетов время работы инструмента можно определять через периоды стойкости инструментов:

а) для перетачиваемых конструкций инструмента

![]() (11)

(11)

б) для сборных с перетачиваемыми режущими элементами

![]() (12)

(12)

в) для сборных с неперетачиваемыми пластинками

![]() (13)

(13)

Полученная зависимость позволяет обосновать целесообразность применения высокопроизводительных конструкций инструмента. Необходимость такого обоснования диктуется тем, что на предприятиях при проектировании любого специального инструмента наибольшее внимание уделяется снижению расхода инструментальных материалов, в основном за счет повышения его стойкости, не учитывая при этом затраты на обработку деталей в цехах основного производства. Аналогична картина и при приобретении, в этом случае приоритет отдается стоимости. Очевидно, что в зависимости от условий эксплуатации инструмента приоритет следует отдавать или повышению производительности труда, в том числе и за счет снижения принятых периодов стойкости, или только повышению стойкости.

В настоящее время данные вопросы на стадии проектирования (приобретения) любого инструмента не рассматриваются. Обоснование изменения показателей проектируемого инструмента необходимо выполнять из условия, что затраты на приобретение, изготовление нового инструмента и его эксплуатацию не превысят ранее сформировавшегося уровня затрат.

Для этого выполним анализ зависимости (10) при изменении эксплуатационных характеристик инструмента.

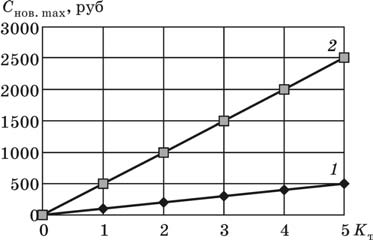

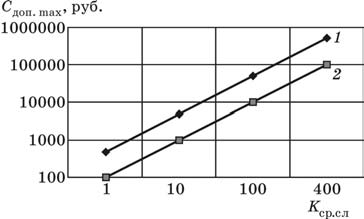

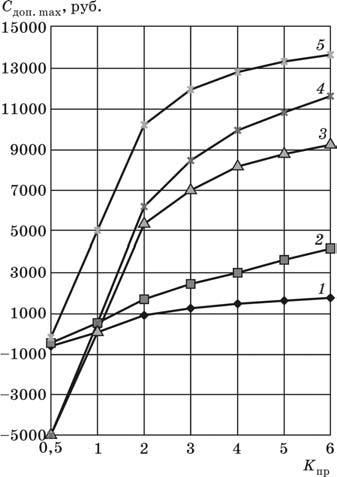

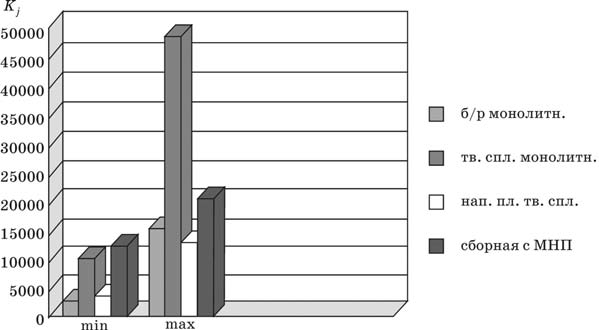

Результаты анализа приведены на рисунках 1–3.

Рис. 1. Зависимость допустимой стоимости от коэффициента стойкости: 1 — исходная стоимость инструмента 100 руб.; 2 — исходная стоимость инструмента 500 руб.; Kпр = 1; Kср. сл = 1; Kу = 1.

Рис. 2. Зависимость допустимой стоимости от коэффициента срока службы инструмента: Kт = 1; Kу = 1; Kпр = 1; 1 — исходная стоимость инструмента 500 руб.; 2 — исходная стоимость инструмента 100 руб.

Рис. 3. Зависимость допустимой стоимости инструмента от коэффициента производительности:

1, 3 — Си = 100 руб.; 2, 4 — Си = 500 руб.; Kт = 1;

Kср. сл = 1; Kу = 1; 1, 2 — Sст = 50 руб./ч; 3,

4 — Sст = 500 руб./ч; Чс = 20 руб./ч; I,to = 20 ч;

5 — Kср. сл = 10; Sст = 500 руб./ч;

Чс = 20 руб./ч;

Си = 500 руб.;

3, 4 — исходная стоимость часа работы станка 50 руб.;

Kт = 1; Kср. сл = 1; Kу = 1.

В результате выполненного анализа установлено, что с экономической точки зрения:

- наиболее эффективны комплексы работ по повышению суммарного срока службы инструмента (создание или приобретение сборных конструкций);

- далее следуют комплексы работ по повышению производительности, они имеют больший эффект для оборудования с высокой стоимостью часа работы или высоких часовых тарифных ставках;

- на последнем месте по значимости комплексы работ по повышению стойкости инструмента, данные направления работ при прочих равных условиях предпочтительны для инструментов с высокой начальной стоимостью, таких как протяжки или зубообрабатывающий инструмент;

- снижение производительности съема металла даже за счет увеличения периода программируемой стойкости по сравнению с ранее применяемым инструментом недопустимо, оно приведет к резкому росту затрат на инструмент, особенно для оборудования с высокой стоимостью (программному) и соответственно технологической себестоимости деталей.

При проектировании технологических операций обработки деталей на станках с ЧПУ наряду с экономическими факторами технологу при выборе инструмента необходимо учитывать и технологические ограничения, такие как:

- точность обработки;

- шероховатость обработанной поверхности;

- погрешность формы обработанной поверхности;

- динамические нагрузки на технологическую систему и т. д.

2. Производственные испытания инструмента

Выбор инструмента для станков с ЧПУ представляет сложную задачу из-за многообразия выпускаемых конструкций инструмента для формообразования одних и тех же поверхностей.

При разработке технологических процессов должны быть решены вопросы выбора:

- конструкций инструмента;

- инструментальных материалов;

- необходимость наличия износостойких покрытий, в том числе и многослойных;

- геометрических параметров инструмента применительно к условиям обработки деталей;

а также определения:

- табличных значений режимов резания с учетом производительности, точности и качества обработанной поверхности;

- допускаемой стоимости инструмента с учетом производительности и стоимости часа работы оборудования.

За основу методики производственных испытаний инструмента взят опыт работы Иркутского института авиационной технологии по проверке работоспособности новых конструкций инструмента, в том числе и серийно изготавливаемых различными фирмами адаптированный к многоцелевому оборудованию.

Для выполнения сравнительных испытаний инструмента в производственных условиях необходимо соблюдение следующих условий.

- Выделить станок для выполнения исследований (параллельное применение оборудования той же модели, но с другим инвентарным номером не допускается из-за возможного различия в техническом состоянии).

- Выделить для испытаний одного и того же оператора и инженернотехнического работника, в этом случае влияние субъективных факторов будет сведено к минимуму.

- Подготовить для испытаний заготовки деталей из одной партии и деталей, прошедших термообработку в одной садке. Если применяются плиты или прокат, то необходимо применять материал из одной плавки и материал, прошедший термообработку в одной садке.

- Подготовить новый режущий инструмент одной партии изготовления для исследований по 3–5 шт. каждого типа.

- Изготовить или подобрать эталонный (применяемый на предприятии) инструмент для сравнения. Специальный инструмент должен быть изготовлен из быстрорежущих сталей одной плавки или твердого сплава одной партии, покупной также должен быть одной партии.

- Выполнить сборку инструментальных наладок с примерно одинаковыми вылетами из патронов, присвоить порядковые номера наладок: Т1, Т2 и т. д., измерить фактические размеры наладок, выполнить динамическую балансировку для вращающегося инструмента (класс дисбаланса у всех наладок должен быть одинаковым, например G2,5). Если вращающийся инструмент предназначен для работы с частотой вращения ≤ 6000 мин–1, то балансировка для концевого и осевого инструмента не нужна.

- Загрузить инструментальные наладки в инструментальный магазин и ввести фактические размеры наладок принятым на предприятии способом (вводом размеров с распечатки через клавиатуру системы ЧПУ станка, внешнего носителя информации, по сети). Если конуса шпиндельной оснастки применяются типа NC или МАС-ВТ, то при отсутствии датчиков нулевого отсчета необходимо выполнить корректировку размеров по оси Z.

- Выполнить калибровку испытываемого и эталонного режущего инструмента. Калибровка выполняется путем кратковременной работы инструмента на щадящих режимах работы в течение 3 или 5 мин, последующего измерения приработочного износа инструментальными методами. Для дальнейших испытаний отбирается инструмент, имеющий примерно равные фаски износа, если износ режущих кромок значительно отличается в большую или меньшую стороны от среднего, то он исключается из испытаний. После калибровки число отобранных инструментов, как испытываемых, так и эталонных должно быть в пределах 3–5 единиц каждого типоразмера.

- Выполнить испытания инструмента при обработке одних и тех же поверхностей заготовок деталей или по одним и тем же программам. Если обрабатываются плиты или прокат, то при производственных исследованиях необходимо учитывать направление волокон материалов. В качестве критерия затупления необходимо брать количество обработанных каждым инструментом деталей или поверхностей. При обработке плит или проката фаску износа, при достижении которой дальнейшая эксплуатация инструмента становится нецелесообразной (критический износ) по технологическим критериям, возможна потеря точности или рост высоты микронеровностей. Значение стойкости необходимо определять по количеству обработанных деталей или времени работы инструмента при обработке плит или проката.

- Определить коэффициенты стойкости как отношение средних значений стойкости для каждого из испытываемых инструментов к стойкости эталонного. Вариация стойкости определяется с применением методов математической статистики, для качественных конструкций значение вариации стойкости должно находиться в пределах 0,12–0,3.

- Продолжить испытания необходимо на режимах резания, увеличенных на одну ступень для станков с механическими приводами главного движения или на 30–50% для станков с электрошпинделями, если коэффициенты увеличения стойкости значительны. После завершения испытаний в данном случае определяют уже два коэффициента, а именно производительности и стойкости (коэффициент стойкости определяется для новых режимов резания).

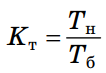

- Применить коэффициент эквивалентности для сопоставления конструкций инструмента. Он определяется по следующей формуле:

![]()

где Kт — коэффициент стойкости; Kпр — коэффициент производительности.

Допускаемую стоимость инструмента определяют по формуле (10).

2. О выборе концевых фрез для обработки авиационных материалов на многоцелевых станках с ЧПУ

В настоящее время перед технологами стоит достаточно сложная задача выбора концевых фрез для многоцелевых станков с ЧПУ. Для обработки одних и тех же материалов в промышленных каталогах– приводится большое количество фрез одного и того же типоразмера аналогичного назначения, например концевые оснащенные неперетачиваемыми пластинками твердых сплавов, монолитные твердосплавные, монолитные быстрорежущие, концевые с напайными пластинками твердого сплава и т. д.

На первый взгляд технолог при прочих равных условиях должен отдать предпочтение инструменту, оснащенному неперетачиваемыми пластинками. С экономической точки зрения преимущества сборных конструкций неоспоримы. Ими являются:

- возможность при необходимости замены пластин непосредственно на рабочем месте;

- стабильность геометрических параметров инструмента;

- возможность оперативного изменения ряда геометрических параметров путем замены пластин или кассет (передний угол, упрочняющие фаски, геометрия стружколомов и т. д.);

- возможность оперативного изменения марок инструментальных материалов;

- исключение дефектов пайки и заточки инструментальных материалов;

- значительный ресурс корпусов инструмента в зависимости от конструкции позволяет использовать от 100 до 400 комплектов пластин, причем каждая пластина может иметь от 2 до 8 режущих кромок;

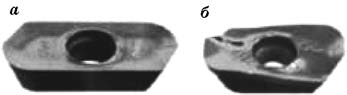

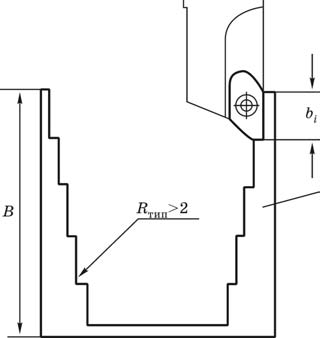

- исключение составляют пластины с режущими кромками, расположенными по неполной окружности и с шаровым торцем, они имеют только одну режущую кромку (рис. 4).

Рис. 4. Неперетачиваемые пластины с одной режущей кромкой

К недостаткам необходимо отнести:

- большое биение режущих кромок, его величина зависит от класса точности пластин, точности изготовления опорных поверхностей под пластинки и базовых поверхностей самих корпусов;

- плохой отвод тепла из зоны резания из-за большого количества стыков при установке пластин в корпусах, что снижает эффективность сборных конструкций при обработке материалов с низкой теплопроводностью (труднообрабатываемых), а также при обработке поверхностей большой протяженности;

- ограниченные возможности варьирования рядом геометрических параметров при создании инструмента, приводящие к росту динамических нагрузок на технологическую систему;

- погрешность формы обработанной поверхности, возникающая из-за установки пластин с прямолинейной режущей кромкой в корпусах под углом к оси фрезы, или если пластина имеет винтовую режущею кромку, то угол винтовой поверхности рассчитан только для одного базового диаметра, для других будет иметь место погрешность формы обработанной поверхности;

- высокая первоначальная стоимость корпусов инструмента.

С учетом того, что недостаткам инструмента с неперетачиваемыми пластинками, особенно вращающегося, уделено недостаточное внимание, рассмотрим их подробнее.

Если при точении и в большинстве случаев при торцовом фрезеровании преимущества инструмента с неперетачиваемыми пластинками несомненны, то при концевом фрезеровании, особенно для концевых фрез небольших диаметров (менее 50 мм), а также обработке нежестких элементов конструкций деталей, возникают вопросы о целесообразности их использования.

В качестве критериев, определяющих эффективность применения тех или иных конструкций концевых фрез, необходимо использовать:

- производительность;

- жесткость фрез;

- характер изменения динамических нагрузок;

- биение режущих кромок;

- возможность применения концевых фрез для чистовой обработки.

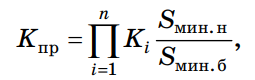

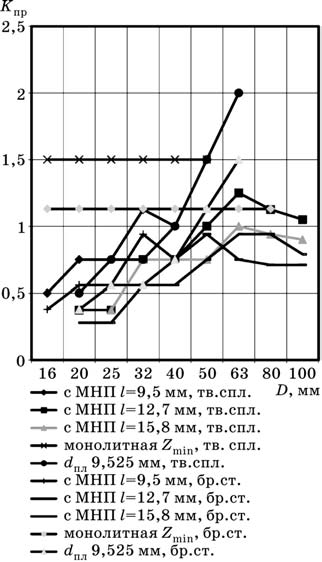

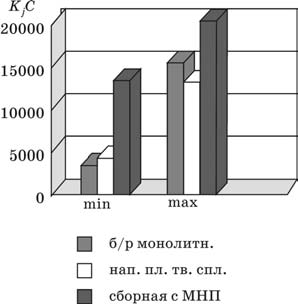

Относительный коэффициент производительности для сопоставляемых конструкций концевых фрез может быть определен по формуле:

(14)

(14)

где Sмин. н — минутная подача фрез, сравниваемых с ранее применяемыми конструкциями (базовыми); Sмин. б — минутная подача для ранее применяемых фрез; ![]() произведение коэффициентов, зависящих от материалов режущей части, геометрических параметров, дефектов пайки, заточки и т. д. Зависимости коэффициентов производительности от диаметра для различных конструкций фрез приведены на рисунках 5–7.

произведение коэффициентов, зависящих от материалов режущей части, геометрических параметров, дефектов пайки, заточки и т. д. Зависимости коэффициентов производительности от диаметра для различных конструкций фрез приведены на рисунках 5–7.

Рис. 5. Коэффициенты производительности в зависимости от конструкции и диаметра концевых фрез при черновой обработке

Рис. 6. Коэффициенты производительности в зависимости от конструкции и диаметра концевых фрез при чистовой обработке

Коэффициенты производительности для фрез с неперетачиваемыми пластинками из быстрорежущих сталей приведены для радиального расположения пластин.

Коэффициенты производительности были определены путем сравнения с фрезами с напайными винтовыми пластинками твердого сплава с параметрами рабочей части по ГОСТ 24637-81 «Фрезы концевые, оснащенные винтовыми твердосплавными пластинками, для обработки деталей из высокопрочных сталей, титановых на станках с программным управлением».

Полученные результаты показали, что в диапазоне диаметров при чистовом фрезеровании монолитные концевые фрезы с оптимально выбранными конструктивными параметрами как из твердого сплава, так и качественных быстрорежущих сталей, имеют несомненное преимущество по производительности перед сборными конструкциями фрез. Это объясняется тем, что монолитный инструмент для чистовой обработки при прочих равных условиях имеет большее число зубьев, и, следовательно, съем металла будет происходить при больших значениях минутных подач. Число зубьев сборных фрез зависит от размеров неперетачиваемых пластин и способов их закрепления в корпусах.

При черновом фрезеровании монолитные твердосплавные фрезы также превосходят сборные конструкции в диапазоне диаметров до 40 мм, бóльших размеров фрезы серийно не выпускаются, хотя известны случаи применения концевых фрез диаметром 47 мм. В диапазоне диаметров более 50 мм сборные концевые фрезы по производительности предпочтительнее инструмента с напайными пластинками твердого сплава. Эффект от их применения может быть повышен при использовании специальных пластин твердого сплава, например с размерами в плане 15,875х6,35 мм, что позволяет увеличить количество зубьев фрез.

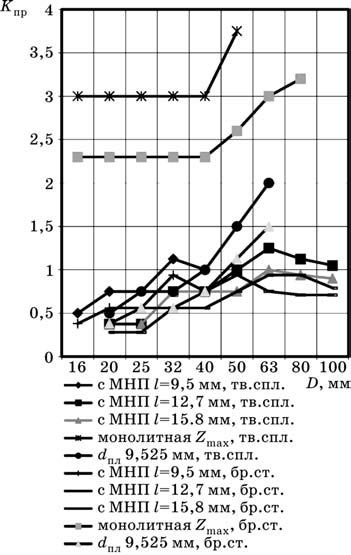

Если решать вопросы о применении концевых фрез со специальными пластинками, то наиболее эффективным будет тангенциальное расположение пластин твердого сплава (рис. 7). Фрезы с тангенциальным расположением пластин обеспечивают увеличение в 2–2,5 раза минутной подачи и в ряде случаев выше в условиях черновой обработки.

Рис. 7. Зависимость коэффициента производительности от диаметра для фрез с тангенциальным расположением пластин

Значительное влияние на работоспособность концевых фрез оказывает их жесткость, особенно при большой ширине фрезерования.

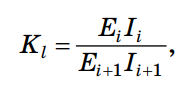

Для оценки жесткости фрез целесообразно применить коэффициент жесткости. Его значение может быть определено как произведение модуля упругости на момент инерции поперечного сечения фрез:

![]() (15)

(15)

где Е — модуль упругости материала фрезы для сборных фрез корпуса фрезы, МПа; I — момент инерции поперечного сечения рабочей части фрезы ее корпуса, мм4.

Для сравнения коэффициенты жесткости для различных конструкций концевых фрез приведены на рисунке 8.

Рис. 8. Коэффициенты жесткости для фрез диаметром 40 мм

Минимальные значения коэффициентов имеют фрезы для черновой обработки (числа зубьев определены из условия размещения стружки, для сборных фрез наибольший допустимый размер пластин), максимальные — для чистовых фрез. График приведен из условия освоения производства монолитных фрез диаметром 40 мм. Нетрудно видеть, что для фрез меньших диаметров будет иметь место аналогичный характер изменения жесткости, а для фрез больших размеров график будет выглядеть, как представлено на рисунке 9.

Рис. 9. Коэффициенты жесткости для фрез диаметром более 40 мм: С — масштабный коэффициент.

Зная коэффициенты жесткости, можно определить возможность увеличения длины рабочей части фрезы. Коэффициент изменения длины режущей части может быть рассчитан по формуле

(16)

(16)

где Ei, Ei+1 — модули упругости сопоставляемых конструкций фрез, МПа; Ii, Ii+1 — моменты инерции сечений рассматриваемых фрез, мм.

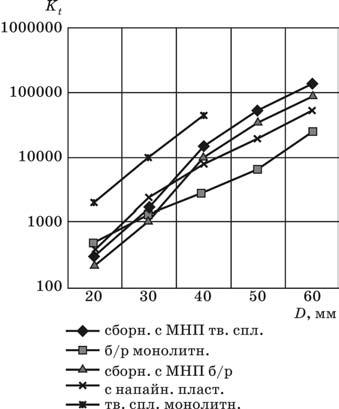

Ввиду того, что основным критерием выбора фрез для многоцелевых станков является производительность для обоснования выбора той или иной конструкции концевой фрезы целесообразно ввести дополнительный комплексный технологический показатель, а именно:

![]() (17)

(17)

Данный показатель позволит обосновать рациональный выбор конструкции инструмента. Высокая жесткость позволит повысить виброустойчивость, а производительность улучшить экономические показатели (технологическую себестоимость).

Графическая интерпретация данного коэффициента для различных конструкций концевых фрез приведена на рисунке 10.

Рис. 10. Зависимость комплексного технологического показателя для различных конструкций фрез

Полученные результаты показали, что монолитные фрезы малых диаметров, в том числе и из быстрорежущих сталей, эффективнее сборных конструкций тех же диаметров. Это объясняется тем, что сборные фрезы имеют конструктивно ограниченное число зубьев, а у монолитных фрез число зубьев ограничивается только размещением стружки в стружечных канавках и допустимым числом переточек. Большее количество зубьев при прочих равных условиях обеспечивает высокую интенсивность процесса фрезерования. Для оценки динамики процесса фрезерования следует применить понятие градиента сил фрезерования, величину которого можно определить по формуле:

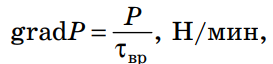

(18)

(18)

или, что удобнее для выполнения анализа, выразив силу резания через ширину среза. Для условий, когда ω < ω’, формула примет следующий вид:

(19)

(19)

где С — постоянный коэффициент, зависящий от обрабатываемого и инструментальных материалов и условий фрезерования (Sz, t); В — ширина фрезерования, мм; Р — сила фрезерования, Н; ω — угол подъема винтовой линии зуба, град; ω’ — условный угол подъема винтовой линии зуба, град; твр — время врезания зуба, необходимое для достижения установившегося значения ширины среза, мин; n1 — показатель степени влияния ширины среза на силы резания; Kос — число одновременно работающих зубьев по осевому шагу.

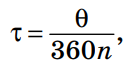

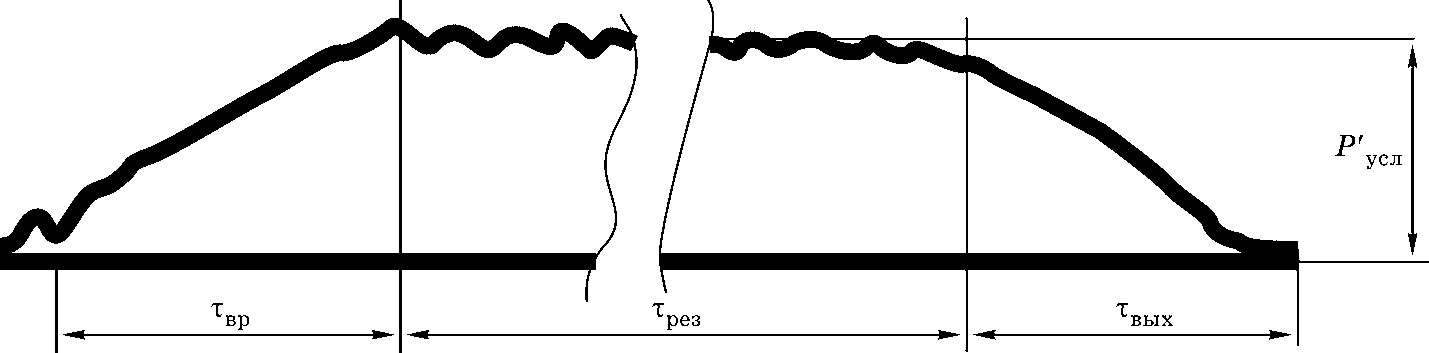

Для фрез с прямым зубом твр = 0, а значение gradP ➔ оо, т. е. имеет место ударная нагрузка (рис. 11).

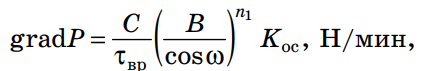

При увеличении угла наклона режущих кромок, несмотря на увеличение активной длины режущих кромок, возрастает время врезания зуба до достижения максимального значения ширины среза, и значение gradP стремится к минимальному значению от значения, определенного по формуле (19), и стремится к нулю по мере увеличения угла наклона режущих кромок и уменьшения угла контакта фрезы с заготовкой. Время врезания зуба для условий фрезерования, когда ω > ω’, можно определить по формуле

мин.(20)

мин.(20)

Рис. 11. Типовая форма импульсов сил фрезерования для концевых фрез с прямым зубом, фрезерование попутное

Характер изменения сил фрезерования приведен на рисунке 12.

Дополнительно необходимо учесть то, что большие углы подъема винтовых линий зубьев создают меньшие нагрузки на технологическую систему, так как ширина среза при ω > ω’ значительно меньше, чем для условий фрезерования когда ω < ω’.

Рис. 12. Типовая форма импульсов сил фрезерования для концевых фрез для условий, когда ω > ω’

Монолитные концевые фрезы для обработки труднообрабатываемых материалов имеют низкое биение режущих кромок, не превышающее 0,01 мм, допуск на диаметр хвостовика h5 (до 2008 г. хвостовик выполняли по h6) и на диаметр рабочей части +0,05 мм (см. DIN 6527L), а у фрез для высокоскоростной обработки требования к точности изготовления значительно выше. Допуск на диаметр рабочей части варьируется в пределах от 0,006 до 0,013 мм соответственно для фрез диаметром от 3 до 25 мм. Биение режущих кромок при этом не может превышать 0,3–0,5 допуска на диаметр. Все это обеспечивает высокую работоспособность фрез при частотах вращения шпинделя до 45 000–80 000 мин–1 и низкую высоту микронеровностей порядка Rz = 1,6–3,2 мкм (Ra = 0,40–0,80 мкм) при обработке деталей из алюминиевых сплавов. Кроме того, столь жесткие требования к изготовлению инструмента обеспечивают динамическую балансировку инструмента по классу G = 1,25 и выше.

При фрезеровании деталей из титановых сплавов частота вращения шпинделя ограничена максимально допустимой скоростью резания 110 м/мин и минимальной толщиной среза 0,06 мм из-за опасности воспламенения стружки. Применение инструментальных материалов с величиной зерен 0,2– 0,4 мкм возможно позволит изменить эти ограничения за счет меньшего радиуса округления режущих кромок, но для этого необходимо выполнение экспериментальных работ, в том числе и испытания образцов на малоцикловую прочность. Для титановых сплавов наиболее весомым фактором, определяющим работоспособность инструмента, является биение режущих кромок. При биении не более 0,01 мм также может быть обеспечено формирование микрорельефа с высотой микронеровностей в пределах Rz = 1,6–3,2 мкм (Ra = 0,40–1,40).

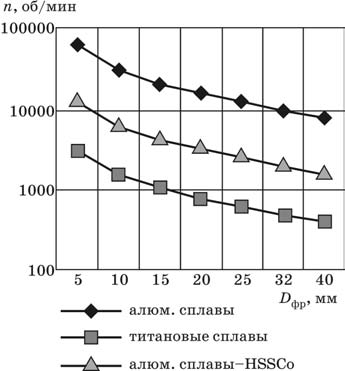

Для сравнения на рисунке 13 приведены допустимые частоты вращения шпинделя при фрезеровании алюминиевых сплавов при скорости резания 1000 м/мин и титановых — при 50 м/мин для твердосплавных фрез, а также при скорости резания 200 м/мин для фрез из быстрорежущих сплавов типа HSSCo для фрезерования алюминиевых сплавов.

Рис. 13. Сопоставление допустимых частот вращения шпинделя для титановых и алюминиевых сплавов

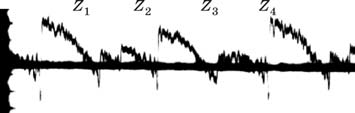

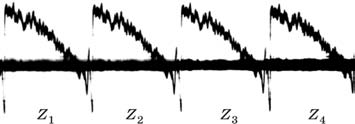

Приведенный график подчеркивает необходимость предъявления различных требований к твердосплавному инструменту для обработки алюминиевых и титановых сплавов. Даже более того, требования будут различаться для фрез из быстрорежущих сталей и твердого сплава при обработке деталей из алюминиевых сплавов. Фрезы для обработки титановых сплавов некритичны к точности изготовления ряда конструктивных параметров, таких как высота зуба, радиуса впадин и спинок, так как требования к дисбалансу практически минимальные. У фрез для обработки алюминиевых сплавов низкая точность даже конструктивных параметров, не влияющих на процесс резания, приводит к смещению центра масс и соответственно к увеличению динамического дисбаланса и как следствие снижению ресурса электрошпинделей оборудования. Требования по биению режущих кромок в том и ином случае остаются жесткими. Биение режущих кромок влияет стойкость инструмента и определяет характер динамических нагрузок на технологическую систему и соответственно качество обработанной поверхности. Влияние биения на характер изменения сил фрезерования приведен на рисунках 14, 15.

Рис. 14. Осциллограмма составляющей силы фрезерования Ру при концевом фрезеровании титанового сплава ВТ20: концевая фреза D = 50 мм; Z = 4; ВК8; 8max = 0,06 мм; фрезерование попутное.

Рис. 15. Осциллограмма составляющей силы фрезерования Ру при концевом фрезеровании титанового сплава ВТ20: концевая фреза D = 50 мм; Z = 4; ВК8; 8max = 0,01 мм; фрезерование попутное.

При большом биении режущих кромок силы наблюдается значительное колебание сил фрезерования и даже более того — может быть нарушена непрерывность съема работы одного зуба. На осциллограмме отчетливо видно, что второй зуб врезался дважды. Подобные явления могут привести к появлению автоколебаний и как следствие значительной волнистости на обработанной поверхности и разрушению инструмента. След автоколебательной волны приведен на рисунке 16.

Рис. 16. Волнистость обработанной поверхности из-за многократного прерывания съема отдельных элементов стружки из-за биения режущих кромок и упругих деформаций фрезы

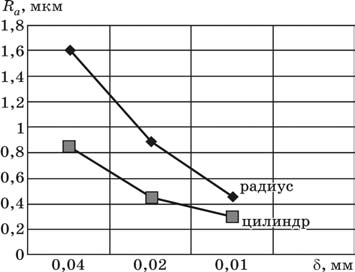

Уменьшение биения режущих кромок с 0,05 до 0,02 мм, по данным приводит к увеличению стойкости в 2 раза и снижению высоты микронеровностей. Зависимость изменения шероховатости обработанной поверхности от биения режущих кромок приведена на рисунке 17.

Рис. 17. Зависимость шероховатости от биения режущих кромок: D = 50 мм; В = 50 мм; n = 998 мин–1; Sz = 0,12 мм/зуб; t = 1 мм; z = 4; обрабатываемый материал В95ПЧ; материал режущей части ВК8; фрезерование попутное.

Для фрез, оснащенных неперетачиваемыми пластинками, наблюдается другая картина. Биение режущих кромок определяется как точностью изготовления гнезд под пластинки в корпусах фрез, так и классом точности самих пластин. В работе установлено, что для фрез с большими задними углами необходимо применять пластины только классов точности F и H, имеющими точность размеров на диаметр вписанной окружности ±0,013 мм и толщину ±0,025 мм, а фрезы с малыми значениями задних углов можно оснащать пластинками класса G. Так, например, для фрезы диаметром 20 мм пластинками классов F и H при заднем угле равном 20° будут иметь биение режущих кромок равное 0,04 мм, а при уменьшении заднего угла до 5° биение изменится до 0,036 мм. Для пластин класса точности А (допуски на диаметр вписанной окружности и толщину равны ±0,025 мм) биение составит 0,06 мм для любых значений задних углов и класса точности G при допусках соответственно равных ±0,025 и ±0,13 мм будет соответственно равно 0,086 мм для заднего угла 20° и 0,042 мм для 5°.

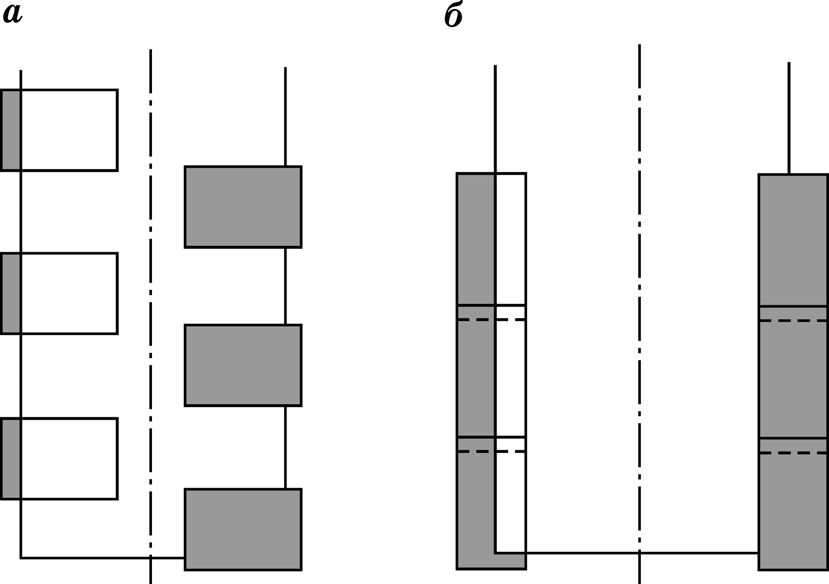

Для обеспечения нормальной работоспособности фрез толщины среза по крайней мере в 2 раза должны превышать биение режущих кромок. В производственных условиях это может быть выполнено селективным подбором комплектов пластин для их оснащения. У монолитных фрез минимальная толщина среза ограничивается только радиусом округления режущих кромок, и для современных материалов (особомелкозернистые твердые сплавы и порошковые быстрорежущие стали) может быть в пределах 0,015–0,03 мм, что недостижимо для фрез с неперетачиваемыми пластинками, за исключением инструмента с одной режущей кромкой (зубом, в том числе и комплексным). Концевые фрезы с неперетачиваемыми пластинками имеют дискретные режущие кромки зубьев. В зависимости от расположения пластин вдоль одного зуба можно выделить фрезы с шахматным расположением пластин и длиннокромочные. Схемы расположения пластин приведены на рисунке 18.

Рис. 18. Схемы расположения пластин в корпусах концевых фрез: а — с шахматным расположением пластин; б — длиннокромочных.

Фрезы с шахматным расположением пластин имеют вдвое меньшую активную длину режущих кромок, но каждая пластинка работает с большими толщинами среза, с учетом того, что толщина среза влияет на силы резания в меньшей степени, чем ширина. Благодаря этому инструмент, работающий с применением переменных схем резания, обеспечивает более низкие нагрузки на технологическую систему, уменьшение сил фрезерования зависит от обрабатываемых материалов и составляет от 30 до 50%. Повышенную нагрузку на торцовые пластины можно снизить за счет расположения на торцовой части разновысотных пластин (рис. 19).

Рис. 19. Фреза с расположением пластин в шахматном порядке на цилиндрической части и разновысотных пластин на торце

При назначении режимов фрезерования для данных конструкций фрез необходимо учитывать, что торцовые пластины не должны работать с толщинами среза, сопоставимыми с биением режущих кромок, т. е. должно быть выдержано условие, что, а > 2δ, при этом на цилиндрической части толщина среза не должна превышать значение ломающей подачи.

В общем случае неперетачиваемые пластины имеют прямолинейные режущие кромки, в последнее время появились пластины с режущей кромкой, выполненной по винтовой поверхности. Пластины приведены на рисунке 20.

Рис. 20. Неперетачиваемые пластины с прямолинейной (а) и винтовой режущими кромками (б)

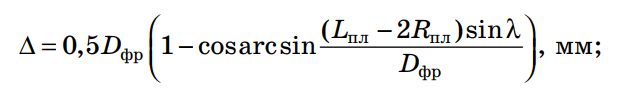

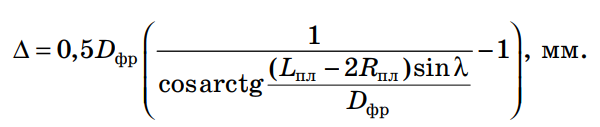

Для снижения динамических нагрузок в моменты врезания режущих кромок пластин последние устанавливаются в корпусах под углом наклона режущих кромок л. Пересечение цилиндрической поверхности плоскостью под углом к оси фрезы формирует след на обработанной поверхности виде большой дуги эллипса. Для пластин с винтовой режущей кромкой для расчетного диаметра будет формироваться плоский след обработанной поверхности в пределах высоты пластины, но для диаметров фрез, не соответствующих расчетному, будет иметь место отклонения от прямолинейности меньших размеров, чем для прямолинейных режущих кромок. Погрешность формы обработанной поверхности по оси фрезы можно рассчитать по следующим формулам:

(21)

(21)

(22)

(22)

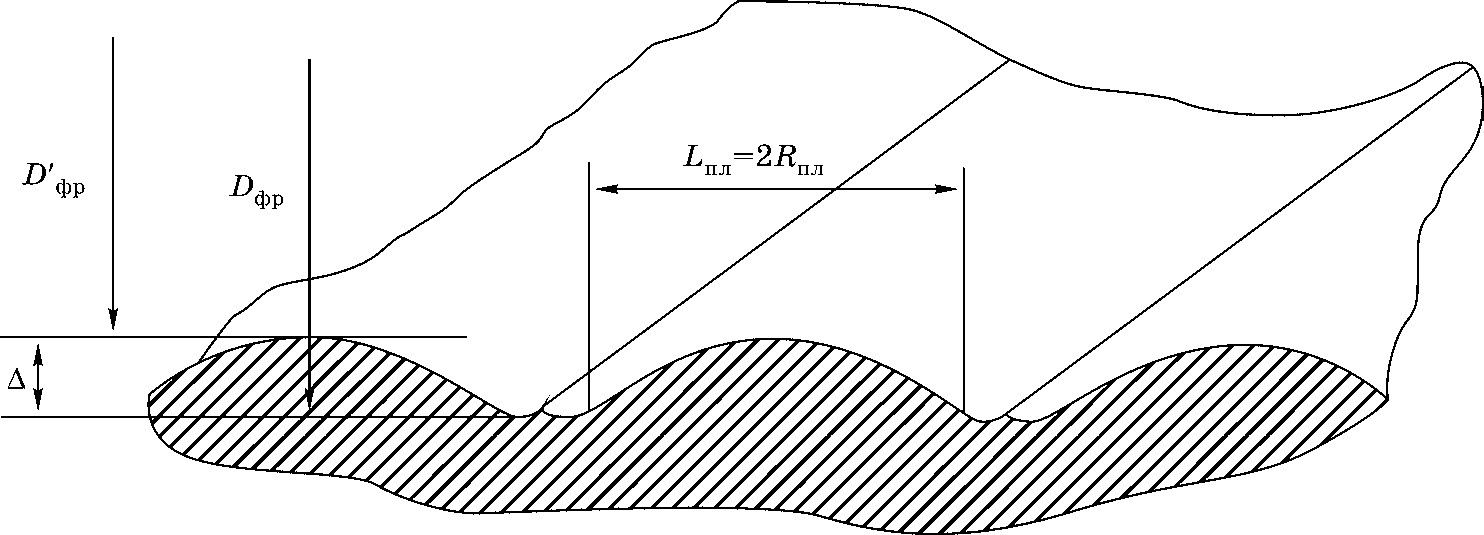

Расчетные значения отклонений от прямолинейности, создаваемой каждой режущей кромкой, зависят от расчетной схемы при проектировании фрез, но результаты расчета по формулам близки. Практически рассчитанные отклонения влияют только на фактическую величину припуска на чистовую обработку. Формируемая погрешность формы для длиннокромочных фрез приведена на рисунке 21.

Значения погрешности формы обработанной поверхности в зависимости от длины режущих кромок и диаметра инструмента приведены на рисунке 22.

Рис. 21. Теоретическая макропогрешность профиля обработанной поверхности по оси фрез: D’фр — расчетный диаметр фрезы, проходящий через середину длины режущей кромки, мм; Dфр — диаметр фрезы по наиболее выступающей части прямолинейной режущей кромки пластины, мм; L–2R — активная длина режущей части пластины, мм; L — диаметр вписанной окружности или расчетная длина режущей кромки пластины, мм; Rпл — радиус сопряжения режущих кромок, мм.

Рис. 22. Погрешность формы обработанной поверхности в зависимости от длины режущих кромок (λ = 15°)

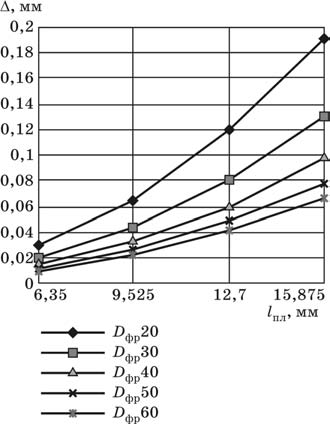

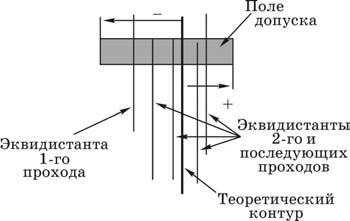

Биение режущих кромок несколько искажает приведенную картину за счет того, что режущие кромки расположены выше или ниже расчетного диаметра. Это приводит к тому, что в работу вступает радиусная режущая кромка пластин, затрудняющая стружкообразование. В том и ином случае имеют место острые риски, направление которых совпадает с направлением подачи, в соответствии с инструкцией где допускается по усмотрению главного конструктора перепад толщин высотой до 0,3 мм при условии их сопряжения радиусом не менее 2 мм. В нашем случае это требование не выполняется. Следовательно, сборные фрезы пригодны только для черновой и получистовой обработки в условиях высокой жесткости технологической системы. Применение сборных фрез для чистовой обработки возможно только при последовательной обработке стенок по методу деления ширины фрезерования инструментом с пластинами, расположенными в один ряд по высоте, и смещением эквидистант в пределах поля допуска в соответствии с рисунками 23, 24, но это связано со значительным снижением производительности или при фрезеровании конструктивных элементов деталей, высота которых не превышает высоту режущей пластины.

Рис. 23. Фрезерование кармана сборными фрезами с делением припуска по ширине фрезерования

Полученные результаты позволяют сделать следующие выводы.

- При обработке деталей на многоцелевом оборудовании с высокой стоимостью часа работы станка при прочих равных условиях наиболее эффективны монолитные твердосплавные концевые фрезы диаметром до 40 мм и в ряде целесообразно применение фрез больших диаметров.

- С учетом того, что твердосплавные фрезы, как правило, выпускаются с максимальным диаметром 20–32 мм, с технологической точки зрения целесообразно рассмотреть возможность изготовления монолитных твердосплавных фрез диаметром до 40 мм как для черновой, так и с увеличенными числами зубьев и углами подъема винтовой линии для чистовой обработки.

- Монолитные конструкции концевых фрез обеспечивают низкий уровень динамических нагрузок на технологическую систему и поэтому пригодны для обработки конструктивных элементов деталей низкой жесткости.

- Монолитные концевые фрезы из твердого сплава имеют наиболее высокую жесткость и, следовательно, при фрезеровании будут обеспечивать не только высокую точность обработки за счет снижения упругих деформаций фрез, но и высокий класс шероховатости обработанной поверхности.

- Сборные конструкции концевых фрез целесообразно применять в условиях высокой жесткости технологической системы в первую очередь для черновой обработки.

- Сборные фрезы обеспечивают повышение производительности по сравнению с фрезами с напайными пластинками при диаметрах инструмента 40 мм и более.

- Набольший эффект наблюдается от применения фрез с тангенциальным расположением пластин твердого сплава.

- Для обработки материалов с низкими значениями модулей упругости необходимо создание специальных пластин, обеспечивающих реализацию геометрических параметров инструмента в соответствии с рекомендациями ВИАМ и НИАТ.

Применение сборных фрез для чистовой обработки возможно, если высота обрабатываемого конструктивного элемента меньше высоты пластины и погрешность формы находится в пределах поля допуска на толщину или по схеме деления ширины фрезерования в соответствии с рисунком 24.

Рис. 24. Схема расположения эквидистант при фрезеровании стенок деталей по методу деления припуска по ширине фрезерования: знак «–» — отклонение в тело детали; знак «+» — отклонение в сторону увеличение размера.