Содержание страницы

Вследствие высокой стоимости часа работы современных станков с ЧПУ на них необходимо применять инструменты, обеспечивающие высокую производительность труда. Интенсификация режимов обработки при прочих равных условиях по сравнению с работой на универсальном оборудовании может быть обеспечена за счет применения экономических периодов стойкости и современных инструментальных материалов. С физической точки зрения целесообразность применения экономических периодов стойкости вытекает из основного уравнения теории резания металлов:

где T — программируемые периоды стойкости; V — расчетная скорость резания; m — показатель относительной стойкости.

Из уравнения следует, что для удаления одного и того же объема металла необходимы разные промежутки времени. Естественно, что при меньших временных затратах технологическая себестоимость будет ниже. С учетом этого в инструментальном магазине можно установить необходимое количество дублеров инструмента, время на их смену будет минимально, дополнительно необходимо иметь в виду, что весь инструмент настроен на размер с необходимой точностью. Это исключает необходимость вмешательства оператора для корректировки положения инструмента в наладочном режиме. Единственным препятствием для использования в качестве критерия экономической стойкости является отсутствие зависимостей, позволяющих определить, находится ли скорость резания, соответствующая периоду экономической стойкости, на участке нормального износа или при высокой скорости резания наступит катастрофический износ. Это усугубляется тем, что в каталогах на импортный режущий инструмент приводится рекомендуемый диапазон скоростей резания для усредненных условий работы, а для отечественного инструмента для труднообрабатываемых материалов стойкостные зависимости для оборудования с ЧПУ не систематизированы и приведены, как правило, в нормативных материалах отраслевых технологических институтов.

1. Инструментальные материалы для станков с ЧПУ

С учетом обеспечения необходимого уровня производительности для изготовления инструмента необходимо применять следующие инструментальные материалы.

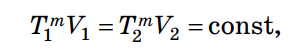

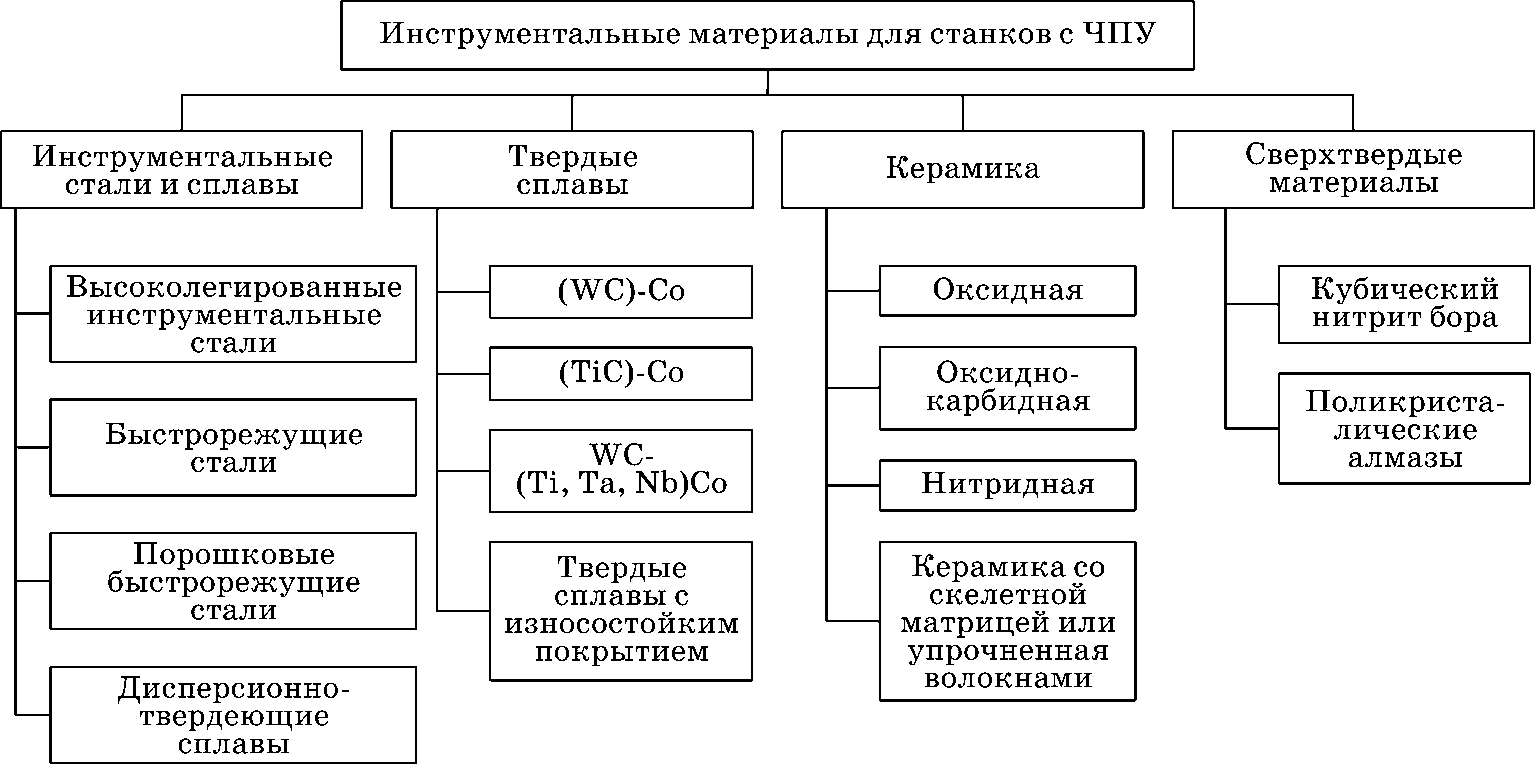

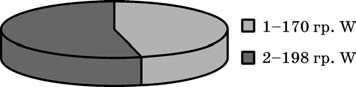

Рекомендуемые инструментальные материалы приведены на рисунке 1. Ориентировочные значения изменения твердости инструментальных материалов в зависимости от температуры по данным изображены на рисунке 2.

Рис. 1. Рекомендуемые группы инструментальных материалов для изготовления инструмента для станков с ЧПУ

Рис. 2. Зависимость твердости инструментальных материалов от температуры: ТС — твердые сплавы; окс. керам. — оксидная керамика; неокс. керам. — другие виды керамики (оксидно-карбидная и другие виды керамических инструментальных материалов); КБН — кубический нитрид бора; ПКА — поликристалический алмаз.

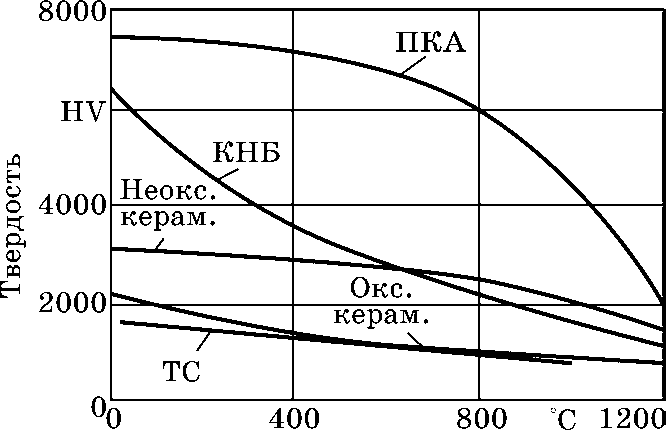

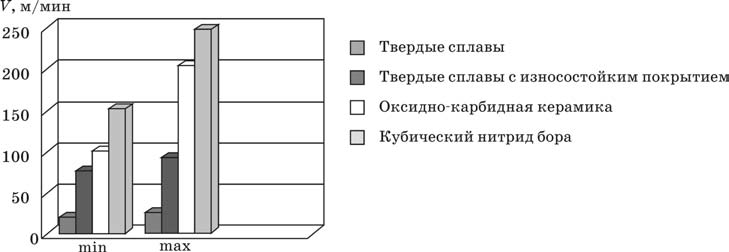

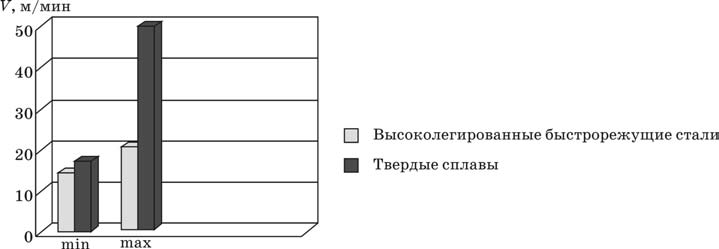

Допустимые скорости резания при фрезеровании высокопрочных алюминиевых сплавов для различных инструментальных материалов по данным приведены на рисунке 3, для закаленных сталей — на рисунке 4, титановых сплавов — на рисунке 5.

Рис. 3. Скорости резания, применяемые для различных инструментальных материалов при фрезеровании высокопрочных алюминиевых сплавов

Рис. 4. Скорости резания, применяемые для различных инструментальных материалов при фрезеровании закаленных сталей HRC 58–62

Рис. 5. Скорости резания, применяемые для различных инструментальных материалов при фрезеровании титановых сплавов

Высоколегированные инструментальные стали ввиду более низких эксплуатационных характеристик, чем у быстрорежущих сталей, могут применяться для изготовления только крупногабаритного инструмента, когда нет возможности выполнить соединение хвостовика с присоединительными размерами шпинделя станка с рабочей частью при помощи стыковой сварки или когда необходимо срочное изготовление специального инструмента для обработки разовых сложных деталей.

Основные физико-механические характеристики данных материалов приведены в таблице 1.

Таблица 1. Физико-механические характеристики высоколегированных инструментальных сталей

| Марка материала | Физико-механические характеристики | |||

| твердость, HRC | предел прочности на изгиб σв, МПа | ударная вязкость

Uн·105, Дж/м2 |

теплостойкость, 0С | |

| Х12Ф1 | 63-65 | < 3040 | 2,95 | 490-510 |

| Х12ВМ | 63-65 | < 3040 | 3,2-4 | 490-510 |

| Х12Ф4М | 61-63 | < 3040 | 4-5 | 490-510 |

| Х6ВФ | 59-61 | < 3150 | 4-6 | 400 |

Быстрорежущие стали не должны широко применяться для изготовления инструмента для современных станков с ЧПУ. Их применение будет оправдано только в тех случаях, когда твердосплавный инструмент неработоспособен, что может иметь место:

- при обработке деталей из труднообрабатываемых материалов;

- при низкой жесткости конструктивных элементов деталей;

- для мелкоразмерных твердосплавных фрез, когда будет невозможно обеспечить скорость резания более 150 м/мин при обработке деталей из алюминиевых сплавов.

При прочих равных условиях следует отдавать предпочтение твердым сплавам или комплекснолегированным быстрорежущим сталям.

Основные физико-механические характеристики быстрорежущих сталей нормальной производительности приведены в таблице 2.

Таблица 2. Физико-механические характеристики быстрорежущих сталей нормальной производительности

| Марка материала | Физико-механические характеристики | |||

| твердость,

HRC |

предел прочности

на изгиб σв, МПа |

ударная вязкость

Uн·105, Дж/м2 |

теплостойкость,

0С |

|

| Р9 | 63-65 | 3350 | 2,0 | 620 |

| Р6М5 | 64-66 | 3300-3400 | 4,8-5,2 | 620 |

| Р12 | 63-65 | 3200-3600 | 3,2-3,6 | 625 |

| Р18 | 63-65 | 2900-3000 | 2,9-3,0 | 625 |

Наиболее широко рекомендуемая экономнолегированная быстрорежущая сталь Р6М5 не может быть рекомендована для современных станков с программным управлением даже для изготовления инструмента, предназначенного для обработки деталей из алюминиевых сплавов. При обработке деталей из алюминиевых сплавов неупрочняемых термообработкой, несмотря на полированные стружечные канавки, происходит пакетирование стружки. Это объясняется более высоким коэффициентом трения пары Р6М5/алюминиевый сплав, чем у пары Р18/алюминиевый сплав, что подтверждено длительным опытом эксплуатации фрез группового раскроя на предприятиях авиационной промышленности. На станках РФП2 был работоспособен инструмент только из материала Р18. Все попытки его замены, в том числе и на фрезы из быстрорежущих сталей легированных кобальтом, не обеспечили их стабильной работоспособности. В настоящее время на современных станках группового раскроя, а также многокоординатных обрабатывающих центрах зарубежного производства широкое применение нашли монолитные твердосплавные фрезы. Необходимо отметить, что и при фрезеровании крупногабаритных деталей из алюминиевых сплавов, упрочняемых термообработкой, наблюдается пакетирование стружки в стружечных канавках фрез из быстрорежущих сталей.

При обработке других материалов, применяемых в самолетостроении, коэффициент работоспособности стали Р6М5 на уровне 0,6–0,8 по отношению к стали Р18, а для труднообрабатываемых материалов данная быстрорежущая сталь практически неработоспособна.

Основные физико-механические характеристики быстрорежущих сталей повышенной производительности приведены в таблице 3.

Основные физико-механические характеристики быстрорежущих сталей высокой производительности приведены в таблице 4.

Применение комплекснолегированных быстрорежущих сталей целесообразно при изготовлении деталей из труднообрабатываемых материалов. Их использование обеспечивает снижение расхода инструментальных материалов, в основном за счет повышения стойкости, и в ряде случаев незначительную интенсификацию режимов резания. Изготовление инструмента более

Таблица 3. Физико-механические характеристики быстрорежуIЦих сталей повышенной производительности

| Марка материала | Физико-механические характеристики | |||

| твердость,

HRC |

предел прочности

на изгиб σв, МПа |

ударная вязкость

ан·105, Дж/м2 |

теплостойкость,

0С |

|

| Р6М5К5 | 65-67 | 3300-3400 | 2,75 | 630 |

| Р12Ф3 | 64-67 | 2400-2800 | 2,6-2,7 | 630 |

| Р9К5 | 64-67 | 2500-2700 | 1,5-2,0 | 630 |

| Р9К10 | 64-66 | 2500-2700 | 1,6-1,8 | 630 |

| Р9М4К8 | 65-68 | 2500-2800 | 2,0-2,3 | 630 |

Таблица 4.

Физико-механические характеристики быстрорежущих сталей высокой производительности

| Марка материала | Физико-механические характеристики | |||

| твердость,

HRC |

предел прочности

на изгиб σв, МПа |

ударная вязкость

Uн·105, Дж/м2 |

теплостойкость,

0С |

|

| Р12Ф3К10М3 | 66-68 | 2800 | 2,0 | 640 |

| Р12Ф2К8М3 | 64-66 | 2800-2900 | 1,8-2,7 | 640 |

| Р12М3К8Ф2 | 64-67 | 2500-3000 | 1,6-2 | 640 |

| Р12Ф4К5 | 64-67 | 2700-2900 | 1,3-2 | 640 |

| Р18К5Ф2 | 64-67 | 2570-3160 | 1,75-2,3 | 640-645 |

| Р8М3К6С | 66-70 | 2200-2400 | 1,5-2,1 | 645-655 |

трудоемко из-за склонности данных материалов к обезуглероживанию при термической обработке, узкому диапазону закалочных температур и низкой шлифуемости. Другим показателем, снижающим эксплуатационные характеристики инструмента из высоколегированных быстрорежущих сталей, является высокий бал карбидной неоднородности. Бал карбидной неоднородности увеличивается с ростом площади поперечного сечения заготовок. На станках, оснащенных электрошпинделями, карбидная неоднородность может привести к разрушению инструмента под действием центробежных сил. Неравномерное включение карбидов является концентратором напряжений.

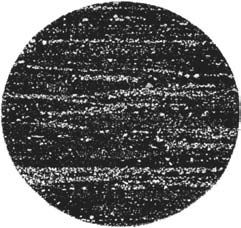

Типовая микроструктура быстрорежущей стали с балом карбидной неоднородности 4 приведена на рисунке 6.

Рис. 6. Микроструктура быстрорежущей стали с балом карбидной неоднородности 4 по ГОСТ 19265-73

Улучшение бала карбидной неоднородности теоретически возможно засчет:

- перековки заготовок, но практически процесс ковки быстрорежущих сталей, особенно высоколегированных, сложен и на предприятиях не отработан;

- горячего гидродинамического выдавливания, но процесс для мелкосерийного производства сложен, требует большого количества оснастки и в целом приводит к росту трудоемкости;

- применения проката полученного методами порошковой металлургии.

Порошковые быстрорежущие стали, в том числе и высоколегированные, имеют карбидную неоднородность в пределах 0 и 1 балл, практически не зависящую от площади поперечного сечения.

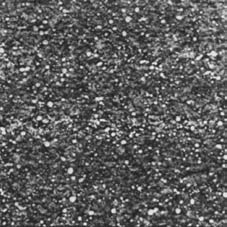

Типовая микроструктура быстрорежущих сталей, полученных методами порошковой металлургии, приведена на рисунке 7.

Рис. 7. Микроструктура быстрорежущей стали, полученной методом порошковой металлургии

Физико-механические характеристики, такие как предел прочности при изгибе, ударная вязкость, твердость, несколько выше, чем у их аналогов, полученных традиционными методами. Необходимо отметить, что у данных сталей также лучше и шлифуемость.

Вследствие равномерного распределения карбидов, более высоких физико-механических характеристик и технологических свойств для порошковых сталей характерны и высокие эксплуатационные показатели. По данным стойкость фрез выше в 1,5–3 раза. Преимущества инструмента, изготовленного из быстрорежущих сталей, полученных методом порошковой металлургии, в наибольшей степени проявляются при обработке труднообрабатываемых материалов. Кроме того, порошковые быстрорежущие стали необходимы для изготовления инструмента, работающего при большой частоте вращения, например специальных грибковых дисковых фрез для обработки теоретического контура сотовых конструкций, или при необходимости режущей кромки с минимальным радиусом округления.

Основные физико-механические характеристики порошковых быстрорежущих сталей приведены в таблице 5.

Таблица 5. Физико-механические характеристики порошковых быстрорежущих сталей

| Марка материала | Твердость,

HRC |

Предел прочности

на изгиб σв, МПа |

Теплостойкость,

0С |

| Р6М5К5-МП | 67-68 | 3200-3900 | 630 |

| Р9М4К8-МП | 66-67,5 | 3200-3700 | 635 |

| Р12М3К8Ф2-МП | 67-69 | 2700-3200 | 640 |

| Р12М3К10Ф3-МП | 66,5-68 | 2400-3500 | 640 |

| Р12МФ5-МП | 66-67,5 | 2800-3600 | 635 |

| Р6М5К8Ф2-МП | 67-68 | 2800-3400 | 635 |

| 10Р6М5К5-МП | 66-67,5 | 2500-3500 | 625 |

| Р10М6К8-МП | 67-68 | 635 | |

| 13Р6М5Ф3-МП (ТСП-26) | 67-68 | 3500-4400 | 630 |

| 15Р10Ф3К8М6-МП (ТСП-24) | 68-69 | 4150-4430 | 640 |

| 22Р10Ф6К8М3-МП (ТСП-25) | 68-70 | 3800-4100 | 645 |

Быстрорежущие стали зарубежных изготовителей. В настоящее время на предприятиях нашел применение инструмент, изготовленный из быстрорежущих сталей зарубежных производителей, таких как фирмы Erasteel и Bohler.

Основные физико-механические характеристики быстрорежущих сталей данных изготовителей приведены в таблицах 6–8.

Дисперсионно-твердеющие инструментальные сплавы хорошо проявили себя при обработке деталей из титановых, жаропрочных сплавов и других материалов с пониженной обрабатываемостью. Их применение обеспечило повышение стойкости инструмента от 5 до 10 раз. Но несмотря на это, они не нашли широкого применения в промышленности. Это объясняется тем, что в состоянии поставки твердость заготовок инструмента превышает НВ350, вследствие этого лезвийная обработка заготовок инструмента затруднена.

Таблица 6. Быстрорежущие стали фирмы Erasteel и их отечественные аналоги

| Обознание Erasteel | Аналог | Химический состав | Твердость, HRC | |||||

| С | Сr | Мо | W | Cо | V | |||

| ЕT1 | Р18 | 0,74 | 4 | 18 | 1,1 | 62-65 | ||

| EМ1 | Р2М9 | 0,83 | 3,8 | 8 | 1,8 | 1,2 | 62-65 | |

| EМ50 | М4 | 0,84 | 4,1 | 4,2 | 1,1 | 60-64 | ||

| EМ52 | М4Ф2 | 0,89 | 4,1 | 4,5 | 1,2 | 1,9 | 62-65 | |

| Е942 | Р6М3Ф2 | 0,89 | 3,9 | 2,8 | 5,8 | 1,8 | 60-65 | |

| ЕМ2 | Р6М5 | 0,9 | 4,2 | 5 | 6,4 | 1,8 | 60-65 | |

| ESМ80 | Р6М6Ф2 | 0,9 | 4 | 5,6 | 5,8 | 1,8 | 62-65 | |

| ABCIII | Р3М3Ф2 | 0,99 | 4,1 | 2,7 | 2,8 | 2,4 | 62-64 | |

| ЕМ7 | Р2М9Ф2 | 1,02 | 3,8 | 8,6 | 1,8 | 1,9 | 60-65 | |

| ЕМ3:1 | Р6М6Ф3 | 1,05 | 4 | 6,3 | 6,3 | 2,5 | 61-65 | |

| ЕМ3:2 | 12Р6М5Ф3 | 1,2 | 4,1 | 5,6 | 6,2 | 3 | 62-66 | |

| М9V | 12Р4М8Ф3 | 1,2 | 4,2 | 8,5 | 3,5 | 2,7 | 65-67 | |

| ЕV4 | Р12Ф4 | 1,28 | 4,2 | 0,8 | 12 | 3,8 | 59-64 | |

| ЕМ4 | 13Р6М5Ф4 | 1,3 | 4,2 | 4,5 | 5,5 | 4 | 63-65 | |

| ЕМ945 | Р2М5К2 | 0,91 | 3,7 | 5 | 1,8 | 2,5 | 1,2 | 61-65 |

| ЕМ35 | Р5М6К5 | 0,93 | 4,2 | 5 | 6,4 | 4,8 | 1,8 | 60-66 |

| с8 | Р5М6К8Ф2 | 1,05 | 4 | 6 | 5 | 7,8 | 1,6 | 64-68 |

| ЕМATI | М5К8 | 0,72 | 4 | 5 | 1 | 8 | 1 | 61-64 |

| EМ33 | Р2М10К8 | 0,9 | 3,7 | 9,4 | 1,7 | 8 | 1,1 | 62-67 |

| EМ42 | 11Р2М9К8 | 1,08 | 3,8 | 9,4 | 1,5 | 8 | 1,2 | 65-68 |

| WКE42 | Р10М4К10Ф3 | 1,27 | 4 | 3,6 | 9,5 | 10 | 3,2 | 65-67 |

| WКE45 | 14Р9М4К11Ф3 | 1,42 | 4,2 | 3,6 | 8,8 | 11 | 3,4 | 65-67 |

Таблица 7. Быстрорежущие стали фирмы Erasteel, полученные методом порошковой металлургии

| Обозначение Erasteel | Аналог | Химический состав | Твердость, HRC | |||||

| C | Cr | Мо | W | Cо | V | |||

| ASP2005 | 15P3М3Ф4МП | 1,5 | 4 | 2,5 | 2,5 | 4 | 60-64 | |

| ASP2015 | 15Р12К5Ф5МП | 1,5 | 4 | 12 | 5 | 5 | 63-67 | |

| ASP2017 | Р3М3К8МП | 0,8 | 4 | 3 | 3 | 8 | 1 | 61-65 |

| ASP2023 | Р6М5Ф3МП | 1,2 | 4,2 | 5 | 6,4 | 3,1 | 62-66 | |

| ASP2030 | Р5М5Ф3К8МП | 1,2 | 4,2 | 5 | 6,4 | 8,5 | 3,1 | 63-67 |

| ASP2052 | 16Р11М2Ф8МП | 1,6 | 4,8 | 2 | 10,5 | 8 | 5 | 63-67 |

| ASP2053 | 25Р4М3Ф6К10МП | 2,4 | 4,2 | 3,1 | 4,2 | 7,9 | 62-66 | |

| ASP2060 | Р6М7Ф6К10МП | 2,3 | 4,2 | 7 | 6,5 | 10,5 | 6,5 | 64-68 |

Таблица 8. Быстрорежущие стали фирмы Bohler и их отечественные аналоги

| Марка стали | Химический состав | Твердость, НRС | |||||||

| С | Сг | Мо | W | Со | Si | Mn | V | ||

| S200 (Р18) | 0,75 | 4,1 | 0,3 | 18 | 0,2 | 0,3 | 1,1 | 64-66 | |

| S308 (Р12Ф4К5) | 1,35 | 4,3 | 0,8 | 12 | 4,8 | 0,25 | 0,3 | 3,7 | 65-67 |

| S390 (Р10Ф5К8М2) | 1,60 | 4,8 | 2,0 | 10,5 | 8,0 | 0,3 | 0,3 | 5,0 | 65-69 |

| S401 (Р2Ф2М9) | 0,83 | 3,8 | 8,7 | 1,8 | 0,4 | 0,3 | 1,2 | 64-66 | |

| S404 (РФМ5) | 0,89 | 4,1 | 4,5 | 1,2 | 0,3 | 0,3 | 1,9 | 63-65 | |

| S500 (РФМ9К8) | 1,1 | 3,0 | 9,2 | 1,4 | 8,0 | 0,25 | 0,25 | 1,2 | 67-69 |

| S590 (Р6М5К8Ф3) | 1,3 | 4,2 | 5,0 | 6,3 | 8,4 | 3,0 | 65-67 | ||

| S600 ( Р6Ф2М5) | 0,90 | 4,1 | 5,0 | 6,4 | 0,25 | 0,3 | 1,8 | 64-66 | |

| S607 (Р6М5Ф3) | 1,21 | 4,1 | 5,0 | 6,4 | 0,25 | 0,3 | 2,9 | 64-66 | |

| S610 (Р3М3Ф2) | 0,99 | 4,0 | 2,7 | 2,9 | 0,25 | 0,3 | 2,4 | 63-65 | |

| S690 (Р6М5Ф4) | 1,33 | 4,3 | 4,9 | 5,9 | 0,35 | 0,3 | 4,1 | 64-66 | |

| S700 (Р9М4К10Ф3) | 1,26 | 4,0 | 3,6 | 9,3 | 10 | 0,25 | 0,3 | 3,2 | 65-67 |

| S705 (Р6М5К5Ф2) | 0,92 | 4,1 | 5,0 | 6,4 | 4,8 | 0,4 | 0,3 | 1,9 | 64-66 |

| S790 (Р6М5Ф3) | 1,3 | 4,2 | 5,0 | 6,3 | 3,0 | 64-66 | |||

Примечан,ие. Позиции, выделенные цветом, получены методом порошковой металлургии.

В настоящее время, когда освоено изготовление инструмента методом вышлифовки по целому на специальных станках, можно надеяться, что интерес к данному классу инструментальных материалов возрастет.

Основные физико-механические характеристики дисперсионно-твердеющих инструментальных материалов приведены в таблице 9.

Таблица 9. Физико-механические характеристики дисперсионно-твердеющих инструментальных сплавов

| Марка материала | Физико-механические характеристики | |

| твердость, HRC | теплостойкость, 0С | |

| ЗВ20К20Х4Ф | 69-70 | 700-725 |

| В11М7К2З | 69-70 | 700-725 |

| В24М12К2З | 69-70 | 700-725 |

| В18К25Х4 | 69-70 | 700-725 |

| В14М7К25 | 69-70 | 700-725 |

| В18М7К25 | 69-70 | 700-725 |

| В18М4К25 | 69-70 | 700-725 |

| В7К25 | 69-70 | 700-725 |

| 25В20К25ХФ | 69-70 | 700-725 |

| З0В20К16 | 69-70 | 700-725 |

| ВНИИ-1 | 69-70 | 700-725 |

| ВНИИ-2 | 69-70 | 700-725 |

* Данные сплавы для уменьшения роста зерна при спекании содержат в своем составе карбид ниобия, т. е. практически являются четырехкарбидными.

Твердые сплавы по составу можно разбить на 3 основные группы:

- твердые сплавы на основе карбида вольфрама на кобальтовой связке (однокарбидные);

- твердые сплавы на основе карбидов титана и вольфрама на кобальтовой связке (двухкарбидные);

- твердые сплавы на основе карбидов титана, тантала, вольфраме на кобальтовой связке (трехкарбидные)*.

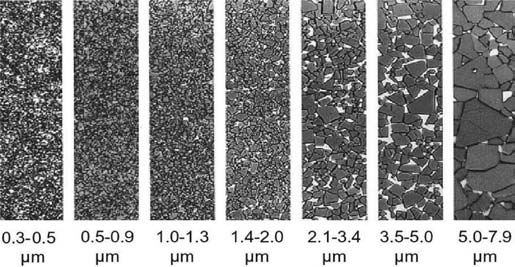

Твердые сплавы на основе карбида вольфрама в основном предназначены для обработки титановых, никелевых и алюминиевых сплавов, нержавеющих сталей, медных сплавов, неметаллических материалов, а также чугуна. Кроме того, они могут быть применены для обработки закаленных сталей. Марки и основные физико-механические характеристики твердых сплавов на основе карбида вольфрама приведены в таблице 10. Для предотвращения роста зерен при спекании данные сплавы могут содержать в небольшом количестве карбиды других элементов: хрома, тантала и т. д. Размеры зерен современных твердых сплавов приведены на рисунке 8.

Таблица 10. Основные характеристики твердых сплавов группы В:К

| Марка сплава | Предел прочности

при изгибе не менее, МПа |

Твердость,

HRA |

Группы применения | |

| основная | дополнительная | |||

| ВК3М | 1100 | 91,0 | К01 | К05, М05, S05-S10 |

| ВК4 | 1400 | 89,5 | К10 | М10 |

| ВК6 | 1500 | 88,5 | К20 | М20 |

| ВК6М1 | 1350 | 90 | М10 | К20 |

| ВК6-ОМ | 1200 | 90,5 | К10 | М10, S10-S20 |

| ВК8 | 1600 | 87,5 | М20 | К30, S20-S30 |

| ВК10-М | 1500 | 88 | М30 | К30, S20-S30 |

| ВК10-ОМ2 | 1400 | 88,5 | М20 | К30, S20-S30 |

| ВК10-ХОМ3 | 1500-1700 | 89 | М30 | К20-К30, S20-S40 |

| ВК15-ХОМ3 | 1600-1800 | 88 | М40 | К40, S30-S40 |

| ВП322 | 1700-1800 | 91 | М30 | К10-К40, М10-М20, S10-S40 |

| ВРК154 | 2000 | 90 | М30 | К20-К40, М10-М20, S10-S40 |

Примечания. 1 — мелкозернистые твердые сплавы; 2 — особомелкозернистые твердые сплавы; 3 — особомелкозернистые твердые сплавы, дополнительно содержащие карбид хрома; 4 — твердый сплав ВРК15 имеет кобальто-рениевую связку.

Рис. 8. Размеры зерен современных твердых сплавов

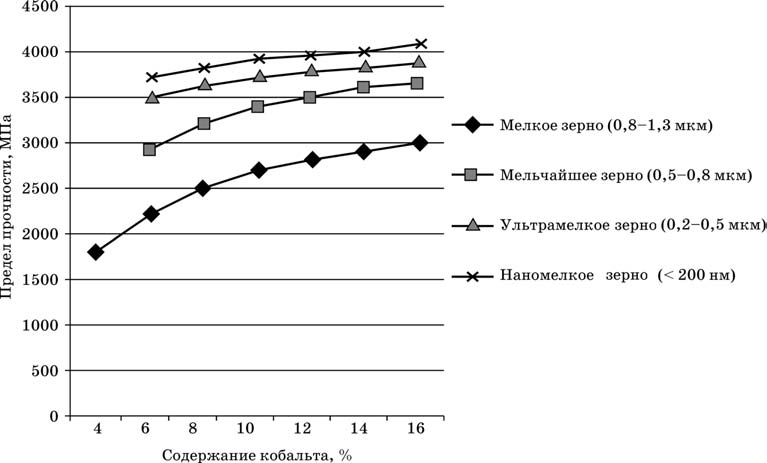

Зависимость предела прочности на изгиб от содержания кобальта для твердых сплавов с различным размером зерен приведена на рисунке 9.

Рис. 9. Зависимость прочности на изгиб от содержания кобальта для твердых сплавов с различным размером зерен

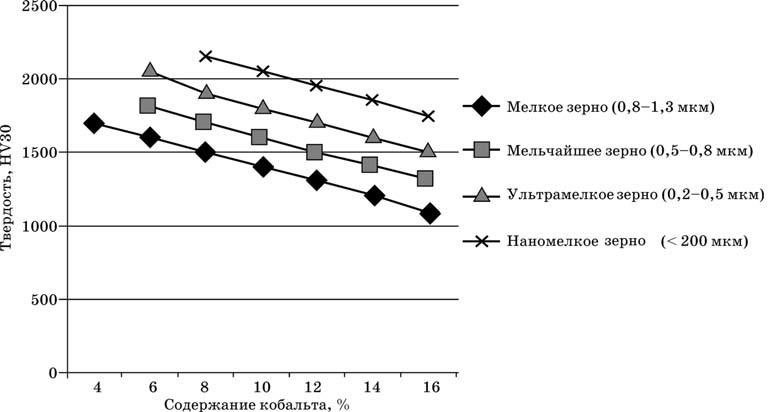

Зависимость твердости для твердых сплавов с различным размером зерен карбида вольфрама от содержания кобальта изображена на рисунке 10. Последние исследования показали, что наномелкое и ультратонкое зерна способствуют повышению прочности и твердости однокарбидных современных твердых сплавов.

Рис. 10. Зависимость твердости от содержания кобальта для твердых сплавов с различным размером зерен

Твердые сплавы на основе TiC–WC–Co применяются для обработки конструкционных и легированных сталей, за исключением сплава Т8К7, который специально был создан для обработки чугуна. Твердый сплав Т14К8 рекомендуется применять при фрезеровании. Он характеризуется высокой термоциклической прочностью.

Марки и основные физико-механические характеристики двухкарбидных твердых сплавов приведены в таблице 11.

Твердые сплавы на основе (TaC+NbC)–TiC–WC–Co имеют более широкую область применения и могут быть применены для обработки нержавеющих и конструкционных сталей, в том числе и труднообрабатываемых материалов.

Марки и основные физико-механические характеристики трехкарбидных твердых сплавов приведены в таблице 12.

Некоторые марки особомелкозернистых твердых сплавов импортного производства, рекомендуемых для применения при обработке материалов на основе никеля и титана, а также алюминиевых сплавов, приведены в таблицах 13, 14.

Таблица 11. Основные характеристики твердых сплавов группы Т:К

| Марка сплава | Предел прочности

при изгибе не менее, МПа |

Твердость,

HRA |

Группы применения | |

| основная | дополнительная | |||

| ТЗ0К4 | 950 | 92,0 | Р01 | |

| Т15К6 | 1150 | 90,0 | Р10 | Р01 |

| Т14К8 | 1250 | 89,5 | Р20 | Р10 |

| Т5К10 | 1400 | 88,5 | РЗ0 | Р20 |

| Т5К12 | 1650 | 87,0 | Р40 | РЗ0 |

| Т8К7 | 1500 | 89,0 | К15 | К10, К20 |

Таблица 12. Основные характеристики твердых сплавов группы ТТ:К

| Марка сплава | Предел прочности при изгибе

не менее, МПа |

Твердость, HRA | Группы применения | |

| основная | дополнительная | |||

| ТТ7К12 | 1650 | 87,0 | М40 | Р40 |

| ТТ10К8Б | 1450 | 89,0 | М20 | М10, МЗ0 |

| ТТ20К9 | 1З00 | 91,0 | Р25 | Р20, РЗ0 |

| ТТ20К9А | 1400 | 91,0 | Р25 | Р20, РЗ0 |

| ТТ21К9 | 1400 | 91,0 | Р25 | Р20, РЗ0 |

| ТТ7К9 | Р40 | РЗ0, Р20 | ||

| ТТ8К6 | 1З2З | 90,5 | М10 | К10, К20, М20 |

| ТТ6К8 | 1700-1950 | 89-90 | РЗ0 | К10, К20, М20 |

Таблица 13. Основные характеристики мелкозернистых импортных твердых сплавов группы производства фирмы Tribo

| Марка | Химический состав | Плотность,

г/см3 |

Прочность,

МПа |

Размер зерна,

мкм |

Область

применения |

|

| WC | Co | |||||

| F10Ti | 90 | 10 | 14,4 | 4050 | < 0,6 | К30-К40, S30-S40 |

| UFO10T | 91 | 9 | 14,4 | 4630 | < 0,5 | К10, К30, S10-S30 |

| UFO12T | 88 | 12 | 14 | 4400 | < 0,5 | К20, К40, S20-S40 |

Таблица 14. Марки твердых сплавов фирмы LMT

| Марка | Химический состав | Плотность,

г/см3 |

Прочность,

МПа |

Размер зерна,

мкм |

Область

применения |

|

| WC | Cо | |||||

| ЕМТ100 | 93 | 6 | 14,80 | > 3000 | 0,5-0,8 | К10, К20 |

| ЕМТ210 | 89 | 10 | 14,45 | > 4000 | 0,5-0,8 | К20, К40 |

| ЕМТ609 | 89,5 | 9 | 14,40 | > 4000 | 0,2-0,5 | К20, К40 |

| ЕМТ612 | 86,5 | 12 | 14,10 | > 4200 | 0,2-0,5 | К30, К50 |

Примечание. Дополнительный легирующий элемент не указан.

Аналогичные марки сплавов выпускаются и другими изготовителями, с учетом этого выбор марок твердых сплавов при первоначальном выборе целесообразно выполнять по группам и подгруппам применения. До недавнего времени существовало только 3 области применения (Р, М, K):

- Р — твердые сплавы для обработки материалов, при резании которых образуется сливная стружка;

- K — для материалов, процесс резания которых сопровождается образованием стружки надлома;

- М — для обработки различных материалов (универсальные твердые сплавы).

Причем каждая область в свою очередь делится на подгруппы. Подгруппы обозначаются номерами: 01, 05, 10, 20, 30, 40, 50. Увеличение номера в подгруппе свидетельствует о том, что прочностные характеристики твердых сплавов возрастают, а износостойкость снижается. Подгруппы 01 и 05 в каждой области применения далее не приведены ввиду того, что твердые сплавы могут быть заменены на режущую керамику и сверхтвердые инструментальные материалы и даже твердые сплавы с износостойкими покрытиями. В настоящее время в связи с широким применением труднообрабатываемых и специальных материалов количество областей применения возросло до 6. Дополнительно введены области применения S, N, H.

Области и рекомендуемые подгруппы применения твердых сплавов приведены таблице 15.

Таблииа 15. Области и подгруппы применения твердых сплавов и их маркировка

| Область Р | Область М | Область S | |||||||||||||

| Цвет полосы маркировки на упаковке | |||||||||||||||

| Синий | Желтый | Светло-коричневый | |||||||||||||

| Подгруппы | Подгруппы | Подгруппы | |||||||||||||

| 10 | 20 | 30 | 40 | 50 | 10 | 20 | 30 | 40 | 50 | 10 | 20 | 30 | 40 | 50 | |

| Прочность ⇒ | Прочность ⇒ | Прочность ⇒ | |||||||||||||

| Износостойкость <= | Износостойкость <= | Износостойкость <= | |||||||||||||

| Область К | Область N | Область Н | |||||||||||||

| Цвет полосы маркировки на упаковке | |||||||||||||||

| Красный | Зеленый | Серый | |||||||||||||

| Подгруппы | Подгруппы | Подгруппы | |||||||||||||

| 10 | 20 | 30 | 40 | 50 | 10 | 20 | 30 | 40 | 50 | 10 | 20 | 30 | 40 | 50 | |

| Прочность ⇒ | Прочность ⇒ | Прочность ⇒ | |||||||||||||

| Износостойкость <= | Износостойкость <= | Износостойкость <= | |||||||||||||

Распределение обрабатываемых материалов по областям применения твердых сплавов приведено в таблице 16.

Таблица 16. Области применения твердых сплавов

| Области применения

твердых сплавов |

Обрабатываемые материалы |

| Область Р | Конструкционная сталь, низколегированная сталь, высоколегированная сталь,

стальное литье, ковкий чугун, дающий сливную стружку |

| Область М | Аустенитные нержавеющие стали, стальное литье, марганцовистые стали,

легированный чугун, ковкий чугун, автоматные стали |

| Область S | Жаропрочные сплавы и титановые сплавы |

| Область К | Чугун, отбеленный чугун, ковкий чугун, дающий элементную стружку |

| Область N | Цветные металлы и сплавы, пластмассы, дерево,

композиционные материалы |

| Область Н | Закаленные стали |

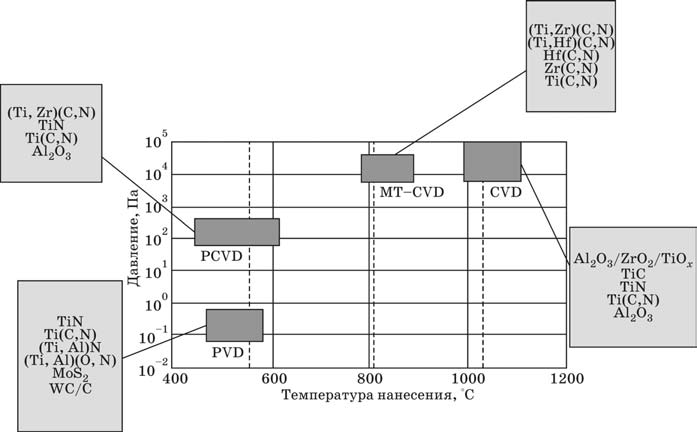

Твердые сплавы с износостойкими покрытиями являются одним из направлений развития инструментальных материалов, способствующих сокращению их марок. В настоящее время около 70% инструмента выпускается с износостойкими покрытиями, примерно 30% — без покрытий. Однослойные покрытия практически не применяются из-за их эксплуатационных недостатков. Многослойные покрытия могут наноситься на инструмент как из быстрорежущих сталей, так и из твердого сплава. Наиболее широкое применение нашли твердосплавные неперетачиваемые пластинки твердого сплава с износостойкими покрытиями. В настоящее время можно выделить два метода нанесения покрытий, а именно: химическое осаждение покрытия (CVD) и физическое осаждение покрытия (PVD). Условия нанесения покрытий и их виды приведены на рисунке 11.

Рис. 11. Современные методы нанесения покрытий и их виды

Все методы нанесения покрытий можно условно разделить на:

- низкотемпературные (P-CVD, PVD);

- среднетемпературные (MT-CVD);

- высокотемпературные (HT-CVD).

Температура нанесения покрытий соответственно распределяется в следующих диапазонах:

- 450–650°С — для низкотемпературных;

- 700–900°С — для среднетемпературных;

- 900–1100°С — для высокотемпературных.

Низкотемпературные методы нанесения покрытий (P-CVD, PVD) наиболее широко применяются для повышения работоспособности инструмента из быстрорежущих сталей, остальные для твердосплавного инструмента. При нанесении покрытий на инструмент из быстрорежущих сталей температура процесса не должна вызывать снижение твердости. Твердость может быть снижена при температуре выполнения процесса более 560°С.

Недостатком высокотемпературного метода HT-CVD является потеря вязкости сплава с покрытием по сравнению со сплавом без покрытия. Это происходит за счет обезуглероживания граничной зоны, вследствие чего на поверхности образуется эта-фаза — хрупкая поверхностная зона толщиной 3–5 мкм. Все это приводит к снижению усталостной прочности твердого сплава и как следствие к уменьшению ломающей подачи на 30–60%. Наиболее остро это сказывается при динамическом характере работы инструмента (обработка прерывистых поверхностей, фрезерование и т. д.).

Технологические параметры износостойких покрытий PVD и CVD приведены в таблице 17.

Влияние различных видов износостойких покрытий на исходный материал приведено в таблице 18.

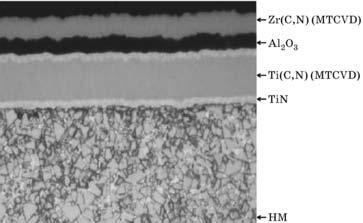

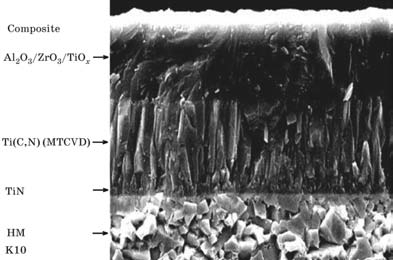

Структура многослойных покрытий различных назначений приведена на рисунках 12, 13.

Таблица 17. Технологические параметры износостойких покрытий

| Параметры технологии | Метод нанесения износостойких покрытий | |

| PVD | CVD | |

| Давление | < 102 Па | > 102 Па |

| Температура основы | < 5000С | > 5000С |

| Степень осаждения | Высокая | Низкая |

| Структура | Аморфная тонкокристаллическая | Кристаллическая с кромками |

| Сцепляемость | Труднее | Легче |

| Поры/трещины | Редко | Возможны |

| Параметры производства | ||

| Размер партии | Маленький | Большой |

| Возможность перекрытия | Плохая | Хорошая |

| Требования к оборудованию | Высокие | Низкие |

| Стоимость/шт. | Высокая | Низкая |

Таблица 18. Влияние износостоиких покрытии на износ исходного материала

| Метод нанесения

или вид покрытия |

Влияние покрытия на износ инструментального материала | |||||

| абразивный

износ |

усталостная

прочность |

адгезионныи

износ |

пластическая

деформация |

выкрашивание | образование

острои кромки |

|

| PVD | + | + | + | + | ||

| CVD | + | о | о | + | о | |

| MT-CVD | + | о | о | + | о | |

| TiAlN | + | о | + | + | о | |

| Ti (C, N) | + | о | о | о | о | о |

| Al2O3 | ++ | + | + | |||

| TiN | о | O | о | о | о | о |

Примечание. Принятые обозначения: — покрытие снижает исходные характеристики; + покрытие эффективно; ++ покрытие очень эффективно; о эффект отсутствует.

Рис. 12. Структура многослойного покрытия, обеспечивающего снижение абразивного и адгезионного износа

Рис. 13. Структура многослойного покрытия для обработки закаленных сталей

Таблица 19. Износостойкое покрытие, его цвет, микротвердость, коэффициент трения, максимальная температура процесса нанесения

| Покрытие | Цвет | Микротвердость,

ГПа |

Толщина,

мкм |

Rоэффициент

трения |

Температура

процесса нанесения, 0С |

| TiN | Золотой | 24 | 1-7 | 0,55 | 600 |

| TiAlN (один слой) | Фиолетовочерный | 35 | 1-4 | 0,5 | 800 |

| TiAlN (несколько слоев) | Фиолетовочерный | 28 | 1-4 | 0,6 | 700 |

| TiCN-MP | Меднокрасный | 32 | 1-4 | 0,2 | 400 |

| TiCN | Серо-голубой | 37 | 1-4 | 0,2 | 400 |

| MOVIC | Серо-зеленый | 0,5-1,5 | 0,15 | 400 | |

| STARVIC (TiCN-MP + MOVIC) | Серо-зеленый | 32 | 1,5-5,5 | 0,15 | 400 |

| CrN | Серебристый металлик | 18 | 1-4 | 0,3 | 700 |

| Ti2N | Серебряный | 25 | 1-3 | 0,45 | 600 |

| TiAlCN | Бордовый | 28 | 1-4 | 0,25 | 500 |

| CROMVIC (CrN + CВC) | Серый | 20 | 1,5-6 | 0,15 | 400 |

| CВC (DLC) | Серый | 20 | 0,5-4 | 0,15 | 400 |

| GRADVIC (TiAlCN + CВC) | Серый | 28 | 1,5-6 | 0,15 | 400 |

| ZrN | Белого золота | 26 | 1-4 | 0,5 | 550 |

| AlTiN | Черный | 38 | 1-4 | 0,7 | 800 |

| µAlTiN | Черный | 38 | 1-2 | 0,3 | 800 |

| пACо | Сиреневый | 45 | 1-4 | 0,45 | 1100 |

Свойства наиболее широко применяемых покрытий для твердого сплава и быстрорежущих сталей приведены в таблице 19.

Градиентные твердые сплавы имеют в материале сердцевину, свободную от твердых и хрупких кристаллов карбидов титана, тантала и ниобия и состоящую практически только из карбида вольфрама, и связку с высоким содержанием кобальта. Причем содержание кобальта выше в сердцевине, а по мере приближения к периферии снижается. Особые преимущества подобный инструмент проявляет при прерывистом резании. Кроме того, сердцевина инструмента выполнена из материала с большими размерами зерен, тем самым обеспечивая его высокую прочность. Поверхностный слой на глубину до 50 мкм наоборот состоит из карбидов титана, тантала и ниобия и обеспечивает высокую микротвердость. Сочетание в одном инструменте диаметрально противоположных свойств, высокая прочность и износостойкость значительно повышают его эффективность, но при этом следует иметь в виду, что данный инструмент не подлежит переточке на предприятиях-потребителях инструмента. Если для неперетачиваемых пластин это не имеет никакого значения, то для монолитных концевых фрез значительно усложняет оборот инструмента на предприятии.

Микроструктура градиентного твердого сплава приведена на рисунке 14.

Рис. 14. Микроструктура градиентного твердого сплава

Инструмент из градиентных твердых сплавов особенно эффективен при фрезеровании труднообрабатываемых материалов. Его работоспособность может быть восстановлена на предприятии-изготовителе инструмента или за счет создания на предприятиях участков восстановления, оборудованных, кроме станков для переточки, установками, восстанавливающими субмикроструктуру режущих кромок.

Керамические инструментальные материалы можно условно разделить на следующие группы:

- оксидная керамика;

- оксидно-карбидная;

- нитридная;

- керамика на основе соединений кремния.

Марки и основные физико-механические характеристики режущей керамики приведены в таблицах 20–22.

Сверхтвердые инструментальные материалы созданы на основе модификаций кубического нитрида бора и синтетических алмазов. Их основные характеристики приведены в таблицах 23, 24.

Абразивные инструментальные материалы, наиболее широко применяемые для абразивной обработки металлов и сплавов, приведены ниже:

- 14А — электрокорунд нормальный;

- 25А — электрокорунд белый;

- 33А — электрокорунд хромистый;

- 37А — электрокорунд титанистый;

- 38А — электрокорунд циркониевый;

- 43А — монокорунд;

- 95А — электрокорунд хромотитанистый;

- 54С — карбид кремния черный;

- 64С — карбид кремния зеленый.

Электрокорунды белый, титанистый, циркониевый применяются для изготовления инструмента для высокоскоростной обработки.

Таблица 20. Основные характеристики оксидной керамики

| Марка сплава | Предел прочности

при изгибе не менее, МПа |

Твердость,

HRA |

Группы применения | |

| основная | дополнительная | |||

| ЦМ332 | 300 | 90-92 | P0l | K0l, N0l |

| ВОl3 | P0l | K0l, N0l | ||

| ВШ75 | 400 | 92-93 | P0l | K0l, N0l |

| ВОl00 | P0l | K0l, N0l | ||

Таблица 21. Основные характеристики оксидно-карбидной керамики*

| Марка сплава | Предел прочности

при изгибе не менее, МПа |

Твердость,

HRA |

Группы применения | |

| основная | дополнительная | |||

| В3 | 45O | 92-94 | POl | PO5, КOl, КO5 |

| ВОК6O | 6OO | 92-94 | POl | POl, КOl, КO5 |

| ВОК63 | 65O | 92-93 | POl | POl, КOl, КO5 |

| ВОК7l | 65O | 92-94 | POl | POl, КOl, КO5 |

| ВОК2OO* | 92-94 | POl | POl, КOl, КO5 | |

| ВОКС3OO* | 92-94 | POl | POl, КOl, КO5 | |

Примечание. * RерамиRа, армированная волоRнами Rремния.

Таблица 22. Основные характеристики нитридно-оксидной керамики*

| Марка сплава | Предел прочности

при изгибе не менее, МПа |

Твердость,

HRA |

Группы применения | |

| основная | дополнительная | |||

| Кортинит ОТН20 | l000 | 92-94 | Р0l | Р05, К0l, К05 |

| Силинит-Р | 500-700 | 94-96 | Р0l | Р05, К0l, К05 |

| ТВИН200* | 92-94 | Р0l | Р05, К0l, К05 | |

| ТВИН400* | 92-94 | Р0l | Р05, К0l, К05 | |

Примечание. * керамика со скелетной матрицей.

Таблица 23. Основные характеристики сверхтвердых инструментальных материалов на основе кубического нитрида бора

| Марка материала | Предел прочности

при изгибе не менее, МПа |

Твердость,

HV |

Группы применения | |

| основная | дополнительная | |||

| Композит 0l | 392-490 | 7500-8000 | P0l | P05, К0l, К05 |

| Композит 02 | 392-490 | 6500-9500 | P0l | P05, К0l, К05 |

| Композит 05 | 392-490 | 6500-9500 | P0l | P05, К0l, К05 |

| Композит l0 | 392-490 | 6000-6500 | P0l | P05, К0l, К05 |

| Композит l0Д* | 689-980 | 6000-6500 | P0l | P05, К0l, К05 |

| ПТНБ | 392-490 | 7000-8000 | P0l | P05, К0l, К05 |

| Белбор двуслойный* | 6500-8500 | P0l | P05, К0l, К05 | |

| Ниборит* | 750-900 | HRA 93-95 | P0l | P05, К0l, К05 |

| Киборит* | HRA 93-95 | P0l | P05, К0l, К05 | |

| Томал-l0* | HRA 93-95 | P0l | P05, К0l, К05 | |

| Томал-20** | HRA 93-95 | P0l | P05, К0l, К05 | |

| Томал-30** | HRA 93-95 | P0l | P05, К0l, К05 | |

| Томал-l23** | HRA 93-95 | P0l | P05, К0l, К05 | |

| КПl | HRA 93-95 | P0l | P05, К0l, К05 | |

| КП2 | HRA 93-95 | P0l | P05, К0l, К05 | |

| КП3 | HRA 93-95 | P0l | P05, К0l, К05 | |

| КП2Д* | HRA 93-95 | P0l | P05, К0l, К05 | |

Примечания. * рабочий слой кубического нитрида бора нанесен на твердосплавную подложку; ** режущие элементы выполнены в виде неперетачиваемых пластин, закрепление которых можно выполнять в стандартных корпусах инструмента.

Таблица 24. Основные характеристики сверхтвердых инструментальных материалов на основе поликристаллов алмаза

| Марка сплава | Предел прочности

при изгибе не менее, МПа |

Твердость,

HRA |

Группы применения | |

| основная | дополнительная | |||

| АСПК (карбонадо) | 500-l000 | 70-74 | К0l | К05 |

| АСЕ (балас) | 500-l000 | 70-75 | К0l | К05 |

| АМК* | К0l | К05 | ||

| ЕПА* | К0l | К05 | ||

Примечание. * материалы на твердосплавной подложке.

Электрокорунд белый, хромотитанистый, монокорунд применяются для шлифования высокопрочных сталей.

Карбид кремния применяется для шлифования титановых сплавов и предварительной обработки твердых сплавов.

Керамические связки, применяемые для абразивного инструмента, и их назначение приведены в таблице 25.

Обозначение степеней твердости по российским и международным стандартам приведены в таблице 26.

Чем ниже степень твердости, тем меньше вероятность возникновения шлифовочных дефектов (прижогов и микротрещин) при обработке деталей из труднообрабатываемых материалов, но ниже способность инструмента сохранять свою форму, т. е. чаще возникает необходимость правки.

При изготовлении абразивных инструментов используют следующие структуры:

- 1–4 — закрытые;

- 5–6 — средние;

- 7–8 — полуоткрытые;

- 9–12 — открытые.

Для шлифования деталей из труднообрабатываемых материалов абразивным заводами «Ильич» и Лужским освоен выпуск высокопористых абразивных инструментов, в том числе и из кубического нитрида бора (аэробор). Объем пор составляет до 60% и формируется порообразующим наполнителем марки КФ. Размер пор составляет 1000, 800, 400, 250, 100 мкм и указывается после марки наполнителя, например КФ80 (800 мкм). Величина пор зависит от зернистости, чем больше размер основной фракции абразивных зерен, тем больше размер пор. Высокопористые круги очень эффективны при шлифовании труднообрабатываемых материалов.

Таблица 25. Керамические связки и их назначение

| Марки керамических связок | Назначение |

| К5, К12, К20 | Для инструмента из белого, нормального и хромотитанистого

электрокорунда при скорости шлифования до 35-50 м/с |

| К43 | Для высокоскоростных кругов из электрокорунда (V = 60-80 м/с) |

| К3 | Для инструмента из карбида кремния (V до 35 м/с) |

| К10 | Для инструмента из карбида кремния (V до 50 м/с) |

Таблица 26. Степени твердости связок абразивного инструмента

| Виды стандартов | Обозначение степеней твердости связок абразивного инструмента | |||||

| очень

мягкие |

мягкие | средние | твердые | очень

твердые |

исключительно

твердые |

|

| Российские | BMl, BM2, Ml, M2 | MЗ, СMl, СM2 | Сl, 2,

СТl |

СТ2, СТЗ, Тl | Т2, BТl, BТ2 | ЧТl, ЧТ2 |

| Mеждународные | D-G | Н-К | L-Q | P-S | T-W | X-Z |

Примечание. Степени твердости по российским стандартам расположены во взаимосвязи с международными. Под степенью твердости связки понимают ее способность противостоять выкрашиванию затупившихся абразивных зерен, т. е. способность абразивного инструмента к самозатачиванию.

Абразивные инструменты на основе кубического нитрида бора. В настоящее время выпускаются различные марки абразивных порошков из кубического нитрида бора, их характеристики, рекомендуемые связки для изготовления инструмента и области его применения приведены в таблице 27. Абразивные инструменты на основе синтетических алмазов выпускаются из порошков синтетических алмазов различных марок, их характеристика, рекомендуемые связки для изготовления инструмента и области его применения приведены в таблицах 28, 29.

Таблица 27. Инструмент из кубического нитрида бора и его рациональное применение

| Марка кубического

нитрида бора |

Характеристика

материала |

Связка | Применение |

| ЛКВз0 | Материал средней прочности | Керамическая | Чистовое шлифование закаленных легированных сталей |

| ЛКВ40 | Материал высокой прочности | Керамическая,

металлическая |

Высокопроизводительное шлифование закаленных

легированных сталей, хонингование |

| ЛКВ50, | Материал очень высокой прочности | Керамическая,

металлическая |

Высокопроизводительное и глубинное шлифование

закаленных легированных сталей и специальных сплавов |

| ЛКВ40М, ЛКВ50М | Материал с металлическим

(никелевым) покрытием |

Органическая | Заточка режущего инструмента,

вышлифовка стружечных канавок |

| ЛМ | Микропорошки | Керамическая,

органическая |

Суперфиниширование, хонингование, полирование, притирка |

Таблица 28. Инструмент из синтетических алмазов и его рациональное применение

| Марка синтетических

алмазов |

Характеристика

материала |

Связка | Применение |

| АС4, АС6 | Материал

средней прочности |

Керамическая,

металлическая |

Шлифование твердого сплава, керамики |

| АС15, АС20 | Материал

высокой прочности |

Керамическая,

металлическая |

Высокопроизводительное шлифование твердых сплавов*,

керамики, хонингование, отрезка |

| АС32 | Материал

высокой прочности |

Керамическая,

металлическая |

Шлифование пластин из поликристаллических

алмазов и эльбора |

| АС4М, АС6М, АС15М | Материал с металлическим

(никелевым) покрытием |

Органическая | Заточка режущего инструмента из твердого сплава,

глубинная заточка, вышлифовка стружечных канавок |

| АСМ | Микропорошки | Металлическая,

органическая |

Отделочные методы обработки |

Примечание. * — возможно шлифование твердого сплава совместно со сталью.

Таблица 29. Применяемость связок в зависимости от вида абразивного материала

| Сверхтвердый

инструментальный материал |

Виды и марки связок | ||

| керамические | органические | металлические | |

| Синтетические алмазы | К11 | В1-02, В2-01, В22, В23, В48, В481, В482 | М2-01, М5-01, М5-03, М5-06 |

| Кубический нитрид бора | К10, К27, К70 | В1-02, В2-01, В22, В23, В48, В481, В482 | |

Таблица 30. Обозначение степеней твердости кругов из альбора на керамических связках

| Виды стандартов | Обозначение степеней твердости связок абразивного инструмента из альбора | ||

| мягкие | средние | твердые | |

| Российс1ие | СМl, СМ2 | Сl, С2, СТl | СТ2, СТЗ, Тl, Т2 |

| Международные | K, L | M, N, O | P, Q, R, S |

Обозначение степеней твердости кругов из эльбора на керамических связках по российским и международным стандартам приведено в таблице 30. Концентрация эльбора и алмаза в инструменте составляет 50, 75, 100, 125, 150, 200% или соответственно 2,2; 3,3; 4,4; 5,5; 6,6; 8,8 карат/см3.

Абразивные материалы для установок гидроабразивной резки Garnet Mesh 80 или Garnet Mesh 120 представляют собой песок Garnet — естественный природный минерал, используемый в работе водоабразивных режущих станков в качестве инструмента. Garnet состоит из гранул граната альмандина, который является одним из самых твердых и прочных из известных полезных ископаемых.

Garnet — это химически неактивный, гомогенный, неметаллический природный минерал, который не загрязняет ни окружающую среду, ни рабочее место. Garnet является крайне жестким и тяжелым абразивом с плотностью примерно 4,1–4,3 г/см. Эта твердость связана с кристаллическим строением и обеспечивает высокое сопротивление к разрушению. Благодаря этой способности Garnet является фактически устойчивым в течение всего времени использования.

2. Расход инструментальных материалов

Вольфрам является одним из наиболее важных компонентов инструментальных материалов. С учетом дефицита вольфрама в природе и все возрастающим его потреблением вопросы реальной экономии вольфрамсодержащих элементов являются актуальными.

В общем случае, при прочих равных условиях, расход инструментальных материалов на машиностроительных предприятиях определяется:

- структурой применяемых инструментальных материалов;

- расходом инструментальных материалов на единицу инструмента;

- эксплуатационными характеристиками применяемого инструмента;

- объемами работ по восстановлению инструмента путем переделки инструмента из быстрорежущих сталей на меньший типоразмер, перепайки пластин твердого сплава и т. д.;

- применением там, где это необходимо, физико-химических методов упрочнения режущего инструмента;

- потерями инструмента при хранении на ЦИС, ИРК и внутризаводской транспортировке;

- условиями эксплуатации инструмента;

- техническим состоянием применяемого оборудования.

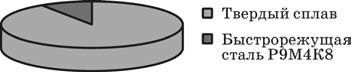

Наиболее весомым фактором снижения расхода вольфрамсодержащих элементов является структура применяемых инструментальных материалов (рис. 15).

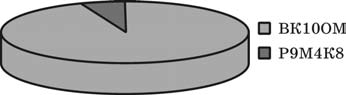

В 1 кг твердого сплава, в зависимости от марки, содержится 700–850 г вольфрама, а в быстрорежущей стали типа Р9М4К8 — 90 г. В реальных конструкциях инструмента наблюдается противоположная картина. Рассмотрим это на примерах концевых фрез диаметрами 20 и 50 мм, с длиной режущей части соответственно 30 и 90 мм и числом зубьев Z = 4 (рис. 16, 2.17). Для монолитных твердосплавных фрез картина меняется. Ввиду того, что монолитный инструмент из твердого сплава выпускается меньших размеров, рассмотрим расход вольфрама для фрез диаметром 20 мм соответственно из быстрорежущей стали и твердого сплава.

Рис. 15. Расход вольфрама на единицу массы инструментальных материалов

Рис. 16. Расход вольфрама на единицу на изготовление концевых фрез диаметром 50 мм и длиной режущей части 90 мм: 1 — фреза с напайными пластинками твердого сплава формы 36; 2 — фреза из быстрорежущей стали Р9М4К8.

Рис. 17. Расход вольфрама для изготовления монолитных конструкций фрез диаметром 20 мм: 1 — монолитная фреза из сплава ВК10ОМ; 2 — из стали Р9М4К8.

При этом необходимо учитывать, что правильно спроектированный и эксплуатируемый твердосплавный инструмент обеспечивает повышение производительности труда в 1,5–3 раза. Следовательно, для типовых конструкций инструмента правомерен вывод о том, что увеличение объемов применения твердосплавного инструмента наряду с повышением эффективности механообрабатывающих производств обеспечивает снижение расхода вольфрамсодержащих материалов на единицу продукции. Применение монолитных конструкций инструмента в общем случае не способствует сокращению расхода вольфрама, необходимость их применения обосновывается технологическими факторами, а именно повышением точности обработки, формированием микрорельефа обработанной поверхности, низкой работоспособностью фрез с напайными пластинками твердого сплава и т. д.

Сформировавшаяся в СССР, а тем более в настоящее время в России структура расхода инструментальных материалов с подавляющим использованием инструмента из быстрорежущих сталей (практически все инструментальные заводы выпускают инструмент из быстрорежущей стали Р6М5, имеющей низкие эксплуатационные показатели при обработке материалов повышенной прочности). Это дает возможность значительно улучшить использование вольфрама в инструментальных материалах путем увеличения объемов применения как твердосплавного инструмента, так и инструмента, изготовленного из сверхтвердых материалов. Структура расхода инструментальных материалов (в %) на машиностроительных производствах ряда стран по данным приведена в таблице 31.

Приведенная информация показала, что объемы применения твердого сплава в СССР, а тем более в настоящее время в России, по сравнению с другими странами, малы, что косвенно свидетельствует об относительно низком уровне производительности труда в машиностроительных отраслях. Необходимо также отметить, что отечественная промышленность характеризовалась недостаточными темпами увеличения объемов применения твердого сплава, так за рассмотренный период объемы применения твердого сплава в Японии увеличивались на 0,9% ежегодно а в СССР только на 4% за 10 лет. Все это в какой-то степени являлось следствием строгого фондирования министерствами инструментальных материалов (твердого сплава и быстрорежущей стали) независимо друг от друга, а не суммарного эквивалентного расхода вольфрама. В настоящее время структура применяемых инструментальных материалов зависит только от технико-организационного уровня производств и технической грамотности инженерно-технических работников.

Таблица 31. Структура расхода инструментальных материалов

| Страна | Твердый сплав | Быстрорежущая

сталь |

Инструментальные

стали |

Керамика и СТМ |

| СССР: | 19 | |||

| подотрасль | 16,3 | 75,1 | 8 | 0,53 |

| Западная Европа в целом | 45-50 | 40 | 5 | |

| США | 57 | 38 | 5 | |

| Швейцария | 47 | 47 | 6 |

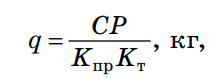

Приведенный расход вольфрама зависит от эксплуатационных характеристик инструмента и его необходимо определять по формуле

(1)

(1)

где С — коэффициент, зависящий от применяемых инструментальных материалов (для быстрорежущих сталей и дисперсионно-твердеющих инструментальных сталей он равен процентному содержанию вольфрама, разделенному на 100, для твердого сплава может быть принят 0,7–0,85); Р — масса инструментальных материалов, необходимых для изготовления инструмента, кг; Kпр — коэффициент производительности, характеризующий относительный уровень производительности данного инструментального материала по сравнению с эталонным или ранее применяемым, численно он равен отношению минутных подач; Kт — коэффициент стойкости, характеризующий износостойкость рассматриваемого инструментального материала по сравнению с эталонным или ранее применяемым.

Данные, приведенные в таблице, показывают, что даже при обработке деталей из конструкционных и легированных сталей направление «экономии» вольфрама путем применения маловольфрамовых сталей с низкими эксплуатационными характеристиками неэффективно. Действительное сокращение расхода вольфрама можно определить только при учете эксплуатационных характеристик; так, применение стали Р9М4К8 взамен Р18 при обработке конструкционных сталей обеспечивает снижение расхода вольфрама в 5 раз, а стали Р6М5 — только в 3 раза, причем без учета трудозатрат на изготовление инструмента. Расход инструмента из стали Р6М5 по сравнению с расходом инструмента из стали Р9М4К8 будет в 2,5 раза выше. При снижении обрабатываемости ситуация ухудшается: для данных материалов показатели соответственно равны 6 и 2,5, а для труднообрабатываемых материалов — 6 и 1,8 (при исходном отношении вольфрама для рассматриваемых быстрорежущих сталей: 2 для Р18/Р9М4К8 и 3 для Р18/Р6М5).

Из изложенного выше следует, что направления работ по сокращению расхода вольфрамсодержащих элементов за счет снижения его содержания в инструментальных материалах без учета эксплуатационных характеристик необоснованны. Результаты расчета подтверждают высокую эффективность применения дисперсионно-твердеющих сплавов с точки зрения снижения расхода вольфрама, несмотря на его высокое содержание в сплаве. Незначительные объемы их применения объясняются высокой стоимостью и рядом трудностей технологического характера при изготовлении инструмента традиционных конструкций. Расход вольфрама на единицу массы для твердосплавного инструмента превышает его расход для инструмента из быстрорежущих сталей (табл. 33), но при этом необходимо учитывать, что норма расхода твердого сплава на единицу инструмента с напайными пластинками значительно ниже, чем расход быстрорежущей стали. Для получения сопоставимых величин необходимо учитывать нормы расхода инструментальных материалов. Рассмотрим это на примере применения концевых фрез диаметром 50 мм с длиной режущей части 90 мм и числом зубьев 4. Результаты расчета приведены в таблице 33.

Анализ результатов, приведенных в таблице 33, показал, что оптимизация применяемых инструментальных материалов является действенным фактором снижения расхода вольфрама в процессе эксплуатации режущего инструмента. Так, замена маловольфрамовой стали Р6М5 на режущий материал типа Р9М4К8 при кажущемся увеличении расхода вольфрама в 1,5 раза обеспечивает снижение его расхода при обработке деталей из конструкционных сталей в 1,7 раза, из легированных сталей — в 2,5 раза и труднообрабатываемых материалов — в 3,3 раза. Еще более эффективно применение режущих материалов с высокими эксплуатационными характеристиками, таких как твердые сплавы и дисперсионно-твердеющие стали. Их применение для обработки материалов с особыми свойствами обеспечивает дальнейшее сокращение расхода вольфрама.

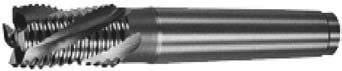

Не менее важны при решении вопросов экономии вольфрама и конструктивные решения. Конструкции концевых фрез приведены на рисунках 18–23.

Таблица 33. Приведенный расход вольфрама для концевых фрез

| Материал режущей части | Приведенный расход вольфрама при обработке деталей из, кг | ||

| конструкционных

сталей |

легированных

сталей |

труднообрабатываемых

сталей и сплавов |

|

| Быстрорежущая сталь: | |||

| Р18 | 0,396 | 0,396 | 0,396 |

| Р9М4К8 | 0,079 | 0,66 | 0,066 |

| Р6М5К5 | 0,088 | 0,110 | 0,066 |

| Р6М5 | 0,132 | 0,165 | 0,220 |

| Р18К5Ф2 | 0,264 | 0,264 | 0,233 |

| Дисперсионно-твердеющая сталь 3В20К20Х4Ф | 0,048 | ||

| Твердый сплав*: | |||

| ВК8 | 0,050 | ||

| ВК10ХOМ | 0,027 | ||

| ВП322 | 0,22 | ||

Примечание. * для твердого сплава расчет выполнен для напайных пластин формы 36.

Рис. 18. Концевая фреза с монолитной рабочей частью из быстрорежущей стали, хвостовик из конструкционной стали

Рис. 19. Монолитная концевая фреза из быстрорежущей стали

Рис. 20. Концевые фрезы с неперетачиваемыми пластинками

Рис. 21. Монолитная концевая фреза из твердого сплава

Рис. 22. Концевые фрезы с напайными пластинками твердого сплава (быстрорежущей стали)

Рис. 23. Концевая фреза с неперетачиваемыми пластинками из быстрорежущей стали

В таблице 34 показано влияние конструктивных особенностей тех же концевых фрез на расход вольфрама при обработке труднообрабатываемых сталей и сплавов.

Из данных, приведенных в таблице 34, следует, что особенно эффективно применение конструкций инструмента, оснащенного напайными (приварными) и неперетачиваемыми пластинками из комплекснолегированных быстрорежущих сталей, дисперсионно-твердеющих сталей и твердых сплавов. Их применение позволит снизить расход вольфрама, естественно без учета затрат на обработку деталей на металлорежущих станках (стоимости станкочаса).

Особое место занимает применение монолитного твердосплавного инструмента. Его показатели с точки зрения расхода вольфрама приведены в таблице 35.

Таблица 34. Влияние конструктивных особенностей концевых фрез на удельный расход вольфрама при обработке труднообрабатываемых сталей и сплавов

| Концевая фреза | Норма расхода

инструментальных материалов, кг |

Расход вольфрама, кг | Коэффициент

расхода вольфрама |

|

| абсолютный | с учетом

эксплуатационных характеристик |

|||

| Из быстрорежущей стали: | ||||

| Р9М4К8 | 2,2 | 0,198 | 0,066 | 0,170 |

| Р18 | 0,396 | 0,396 | 1,000 | |

| Р6М5 | 0,132 | 0,220 | 0,560 | |

| Из дисперсионнотвердеющей стали 3В20К20Х4Ф | 2,2 | 0,400 | 0,048 | 0,120 |

| С напайными пластинками из: | ||||

| а) быстрорежущих сталей: | ||||

| Р9М4К8 | 0,190 | 0,0171 | 0,0057 | 0,014 |

| Р18 | 0,0342 | 0,0342 | 0,086 | |

| Р6М5 | 0,0114 | 0,0190 | 0,048 | |

| б) дисперсионнотвердеющей стали 3В20К20Х4Ф | 0,190 | 0,0114 | 0,0042 | 0,011 |

| в) твердого сплава: | ||||

| ВК8 | 0,200 | 0,160 | 0,050 | 0,126 |

| ВК10ХOМ | 0,140 | 0,027 | 0,068 | |

| ВП322 | 0,140 | 0,023 | 0,056 | |

| С неперетачиваемыми пластинками из: | ||||

| а) быстрорежущих сталей: | ||||

| Р9М4К8 | 0,110 | 0,0099 | 0,0033 | 0,008 |

| Р18 | 0,0198 | 0,0198 | 0,050 | |

| Р6М5 | 0,0066 | 0,0110 | 0,028 | |

| б) дисперсионнотвердеющей стали 3В20К20Х4Ф | 0,110 | 0,0220 | 0,0024 | 0,006 |

| в) твердого сплава: | ||||

| ВК8 | 0,168 | 0,1344 | 0,0223* | 0,056 |

| ВК10ХOМ | 0,1176 | 0,0104* | 0,026 | |

| ВП322 | 0,1176 | 0,0087* | 0,021 | |

Примечание. * — с учетом коэффициента повышения стойкости для неперетачиваемых пластин.

Таблица 35. Расход вольфрама при применении монолитных конструкций концевых фрез

| Концевая фреза

диаметром 20 мм |

Норма расхода

инструментальных материалов, кг |

Расход вольфрама, кг | Коэффициент

расхода вольфрама |

|

| абсолютный | с учетом

эксплуатационных характеристик |

|||

| Из быстрорежущей стали: | ||||

| Р9М4К8 | 0,330 | 0,030 | 0,010 | 0,170 |

| Р18 | 0,060 | 0,060 | 1,000 | |

| Р6М5 | 0,020 | 0,033 | 0,55 | |

| Твердого сплава: | ||||

| BК10XOМ | 0,55 | 0,470 | 0,062 | 1,033 |

| BП322 | 0,051 | 0,86 | ||

Примечание. Расчеты выполнены для труднообрабатываемых материалов.

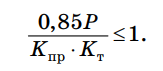

С точки зрения расхода вольфрама можно сказать, что применение монолитных конструкций инструмента без учета технологических факторов будет оправдано при выполнении условия:

(2)

(2)

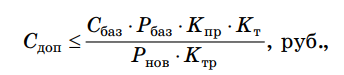

С учетом того, что стоимость прогрессивных инструментальных материалов значительно выше, чем у маловольфрамовых сталей или других инструментальных материалов низкой производительности, допустимые затраты на новые инструментальные материалы необходимо определять также с учетом эксплуатационных характеристик по формуле

(3)

(3)

где Сдоп — допустимая стоимость нового инструментального материала, руб.; Сбаз — стоимость ранее применяемого инструментального материала, руб.; Рбаз — масса ранее применяемого инструментального материала, кг; Рнов — масса нового инструментального материала, необходимого для нового инструмента, кг; Kтр — коэффициент увеличения трудоемкости изготовления инструмента из нового инструментального материала.

При применении монолитных концевых фрез необходимо учитывать, что эффект от их использования заключается не только в повышении производительности и стойкости, но и, что зачастую может оказаться более важным, в повышении точности обработки и снижения высоты микронеровностей. Из вышеизложенного материала следует, что реальными путями снижения расхода вольфрама при эксплуатации режущих инструментов на станках с ЧПУ являются:

- рационализация структуры расхода инструментальных материалов за счет увеличения объемов применения твердосплавного инструмента и других инструментальных материалов с высокими эксплуатационными характеристиками;

- повышение технического уровня инструмента, где особенно эффективно применение конструкций инструмента, оснащенного напайными (приварными) и неперетачиваемыми пластинками из комплекснолегированных быстрорежущих сталей и дисперсионно-твердеющих сталей и твердых сплавов. Их применение позволит снизить расход вольфрама, даже по сравнению с традиционными конструкциями инструмента в десятки раз.