Лакокрасочное покрытие автомобильного кузова выполняет защитную и декоративную функции. На качество покрытия большое влияние оказывают правильный выбор лакокрасочных материалов, состояние окрашиваемой поверхности и тщательность выполнения окраски как при изготовлении, так и при ремонте кузова. На автозаводах обычно кузов автомобиля на конвейере покрывают фосфатирующим составом, затем катафорезной или анафорезной грунтовкой, затем грунтовкой эпоксидной и наносят два слоя эмали. Получается покрытие толщиной порядка 72…90 мкм, которое должно обеспечивать надежную антикоррозионную защиту в течение пяти лет, сохраняя декоративный вид с незначительной потерей блеска и цвета. Современные автомобили могут быть покрыты как традиционными, так и многослойными лакокрасочными покрытиями, например эмалями типа «металлик» (содержат алюминиевые частицы), «перламутр» (кусочки слюды или кристаллы синтетического оксида алюминия, покрытые диоксидом титана и оксидом железа) и др.

В технологическом процессе изготовления кузова на автозаводе и после восстановления геометрии поверхности кузова при его ремонте для герметизации сварочных швов и глухих стыков элементов кузова применяют специальную мастику (пластификат Д-4А и др.). Пластификат, нанесенный на стыки панелей, не полимеризуется до твердого

состояния, что обеспечивает его сохранность при упругих деформациях элементов кузова в условиях эксплуатации. На пол кузова устанавливают противошумные битумные прокладки типа «келлер». Полоски битумной прокладки в 2…3 слоя вставляют между усилителями и панелями крыши, дверей, что исключает в условиях эксплуатации автомобиля вибрацию этих панелей.

Шпатлевка (шпаклевка) главным образом применяется в процессе ремонта кузова для выравнивания окрашиваемой поверхности панелей, заделки неровностей, которые не могут быть устранены рихтовкой. Шпатлевка представляет собой пастообразный материал, состоящий из смеси пигментов с наполнителями в пленкообразователе, при высыхании она должна обладать надежной адгезией к панели кузова и не растрескиваться при упругих его деформациях.

Каждому виду шпатлевочных работ соответствует свой вид шпатлевки. В настоящее время промышленностью предлагается весьма разнообразная номенклатура шпатлевок:

- шпатлевка со стекловолокном характеризуется высокой механической прочностью и рекомендуется для заполнения глубоких неровностей;

- шпатлевочная масса с частицами алюминия благодаря своей очень

мелкой структуре способна заполнить даже самые мелкие царапины, характеризуется высокой механической прочностью и рекомендуется для горизонтальных поверхностей, подвергающихся температурным воздействиям;

- облегченная шпатлевка (на 30% легче обычной шпатлевочной массы) рекомендуется для ремонта в случае недопустимости ощутимого увеличения веса детали; содержит достаточно крупное зерно наполнителя в виде микрогранул стекла или полых микрошариков, что и обеспечивает ее низкий удельный вес;

- универсальная шпатлевка способна обеспечивать нормальную адгезию к разнообразным поверхностям (алюминиевым, стальным, оцинкованным, гальваническим), имеет мелкозернистую структуру и используется в качестве доводочного материала;

- доводочная шпатлевка обладает очень тонкой кремовой консистенцией, благодаря чему не оставляет пор и рекомендуется для заполнения самых мелких дефектов поверхности (небольших царапин, пор, следов резания, полученных при шлифовании, и др.);

- шпатлевка с пластификатором имеет в своей основе смесь смол с измельченными частицами резины и пластмассы, обладает исключительной эластичностью и адгезией к пластиковым поверхностям и применяется для пластмассовых деталей (в основном бамперов автомобилей).

В настоящее время наиболее широко используют полиэфирные двухкомпонентные шпатлевки: смолу и отвердитель, смешиваемые обычно в пропорции 30:1. Шпатлевку тщательно перемешивают при температуре не менее 18С и в течение 5…10 минут наносят шпателем на выравниваемую поверхность слоем толщиной не более 2 мм. После полимеризации состава в течение 20…30 мин слой шпатлевки выравнивают рихтовочной пилой – многолезвийным инструментом по типу напильника, который, как рубанок, срезает выступающие наплывы лишнего материала. Обнаруживающиеся углубления заполняют повторно слоем шпатлевки и таким образом получают выровненную поверхность панели. Полная полимеризация шпатлевки происходит через 60 мин, после чего производят шлифование нанесенного слоя наждачной бумагой сначала с большей, а затем меньшей зернистостью.

Грунтовки предназначены для обеспечения прочной связи между лакокрасочным покрытием и окрашиваемой поверхностью, а также для ее надежной антикоррозионной защиты. Грунтовки представляют собой суспензию пигментов (преимущественно противокоррозионных) с наполнителями в пленкообразователе и создают после высыхания однородную пленку с хорошей адгезией к подложке и наносимому на неё слою краски – эмали.

Эмали служат для получения наружного слоя лакокрасочного покрытия, который придает покрытию необходимый цвет, блеск, гладкость, устойчивость к воздействиям окружающей среды, механическую прочность и химическую стойкость. Эмали представляют собой суспензию пигментов с наполнителем в лаке и образуют после высыхания непрозрачную твердую пленку.

Лак – это раствор пленкообразующих веществ обычно в органических растворителях, образующий после высыхания (полимеризации) твердую прозрачную однородную пленку.

Краска – это суспензия твердых частиц пигмента с наполнителями в пленкообразующих веществах, создающая после высыхания непрозрачную цветную пленку.

В состав лакокрасочных материалов (ЛКМ) могут входить разнообразные материалы, такие как смолы, нитроцеллюлозы, растительные масла, растворители, разбавители, пигменты, пластификаторы, сиккативы, наполнители и др.

Пленкообразователи – это вещества, которые при нанесении тонким слоем на поверхность высыхают под действием воздуха, света, тепла и образуют на ней сплошную пленку. Под высыханием здесь понимаются более сложные процессы, чем испарение жидких компонентов. Как правило, это процесс полимеризации органических веществ. От них зависят прочность соединения покрытия с поверхностью, антикоррозионность, стойкость к воздействию окружающей среды. K пленкообразователям относятся смолы, нитроцеллюлозы, растительные масла. Для усиления тех или иных свойств могут использоваться смеси этих веществ.

Смолы используют только растворимые, как природные (канифоль, битумы, копалы), так и синтетические (глифталевые, меламинные, фенольные, поливинилацетатные, эпоксидные и др.). Нитроцеллюлозы получают путем обработки древесины или хлопковых очесов азотной кислотой. Растительные масла (льняное, конопляное) применяют в виде натуральной или уплотненной олифы. Натуральную олифу получают путем термообработки высыхающих растительных масел c добавкой сиккативов, a уплотненную олифу – из растительного масла, подвергнутого длительному нагреву до температуры 300°C c последующей добавкой растворителя (до 50%).

Плохо высыхающие масла (подсолнечное, хлопковое) для получения оксидированной олифы (оксоль и др.) подвергают нагреву до 150°C с окислением кислородом воздуха в присутствии сиккативов и добавляют растворитель (до 50%). Синтетические олифы приготовляют из смол, продуктов переработки нефти и пр.

Пленки, которые после высыхания могут под действием растворителя вновь стать жидкой фазой, называются обратимыми. Необратимые пленки не растворяются. Натуральные смолы образуют обратимую пленку. Термореактивные смолы и растительные масла – необратимую.

Растворители служат для растворения пленкообразователя, т. e. придания ему определенной вязкости, и представляют собой летучие

жидкие органические соединения, которые должны испариться без остатка после нанесения ЛКМ на поверхность.

Разбавители служат для разбавления готовых ЛКМ и сами растворять пленкообразователи не могут, они дешевле растворителей. Избыток разбавителя может вызвать свеpтывание пленкообразователя и выпадение его в осадок.

Пигменты – это сухие краски, придающие ЛКМ цвет и непрозрачность. Кроме того, они замедляют старение и повышают стойкость лакокрасочных покрытий. Пигменты находятся в пленкообразователях и растворителях во взвешенном состоянии, представляют собой окислы и соли металлов, сажу, алюминиевую пудру, глины.

Основные цвета пигментов: синий, красный, желтый, белый и черный. Остальные оттенки получают путем смешивания. Размер частиц пигментов составляет около 0,5 мкм. K распространенным пигментам относятся: белые – цинковые, свинцовые, титановые белила; желтые – охра, крон свинцовый и цинковый; синие – ультрамарин, лазурь; зеленые – окись хрома, медянка, зеленый крон; красные – мумия, сурик железный, свинцовый сурик, киноварь; черные – сажа.

Пластификаторы, или мягчители, добавляются к ЛКМ для придания эластичности, гибкости, долговечности. Они также повышают прилипаемость, свето-, тепло и морозостойкость. K пластификаторам относятся льняное, касторовое масла, эфиры кислот, камфара,

термопластичные смолы.

Сиккативы – вещества, ускоряющие процесс образования пленки, представляют собой окислы свинца, марганца, кобальта, а также соли органических кислот этих металлов. Необходимо отметить, что чрезмерное количество сиккатива в составе вызывает не сокращение, a увеличение времени его высыхания.

Наполнители применяют в качестве примеси к слишком насыщенным и непрозрачным красителям для частичной их замены и удешевления, способствуют более полному осаждению красителя и лучшему его закреплению. Распространенные наполнители: мел, гипс, каолин, тальк, гидрат окиси алюминия и др.

Качество окрашивания автомобильного кузова во многом обусловлено определенными свойствами лакокрасочных покрытий, к которым относятся укрывистость, прочность сцепления с основой, прочность при ударе, прочность при изгибе и растяжении, твердость и др.

Прочность при ударе (в Дж) определяется высотой падения груза массой в 1 кг, при которой боек испытательного прибора не вызывает механическое разрушение покрытия. При испытании на наковальню специального устройства устанавливают стальную окрашенную пластинку размером 100 100 мм покрытием в сторону бойка. Место, которое будет подвергаться удару, должно отстоять не менее чем на 20 мм от краев пластинки или от центров участков, по которым ранее наносился удар. Результатом испытания является определение той максимальной высоты (в см) падения груза, при которой не обнаруживаются трещины, смятия и отслаивания покрытия. Для автоэмалей должна быть обеспечена прочность при ударе бойка с высоты не менее 30 см. Прочность при изгибе характеризуется минимальным диаметром стержня (20, 15, 10, 3 и 1 мм), изгибание на котором окрашенной пластинки из черной жести не вызывает механическое разрушение покрытия.

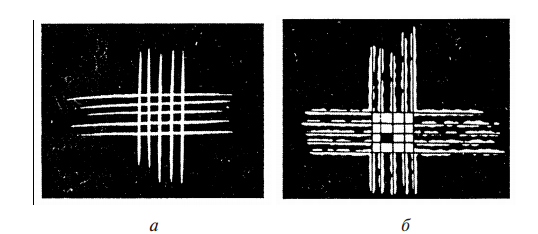

Прочность сцепления лакокрасочного покрытия с основным металлом во многих случаях определяют методом сетки царапин путем нанесения на покрытие надрезов лезвием безопасной бритвы на расстоянии 2 мм друг от друга (рис. 1). При удовлетворительной прочности сцепления после нанесения сетки царапин не должно быть отслаивания покрытия в ячейках сетки.

Рис. 1. Внешний вид лакокрасочного покрытия после проверки адгезии: а – с хорошей адгезией; б – с плохой адгезией

Твердость лакокрасочного покрытия может быть определена при помощи маятникового прибора. В этом случае она измеряется числом, полученным от деления времени качания маятника прибора с шариковыми опорами, установленными на стеклянной пластинке с нанесенным испытываемым ЛКМ, на время его качания, когда шариковые опоры установлены на стекле (измерение основано на эффекте гистерезиса).

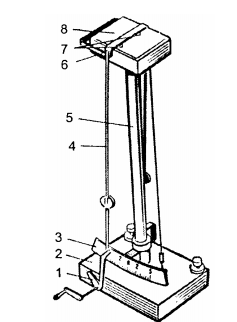

В лабораторных условиях твердость покрытий определяется на маятниковом приборе M-3 (рис. 2). Этот прибор состоит из основания, плиты, маятника и шкалы. Маятник выполнен в виде буквы П и через два стальных шарика опирается на проверяемое покрытие, которое нанесено на стеклянную пластинку. C помощью специальной рамки маятник устанавливается в нулевое положение, а затем пусковым приспособлением 1 отводится на угол 5°. При этом шариковые опоры не должны смещаться с того места, которое соответствовало нулевому положению. Затем маятник освобождается и замеряется время его колебания, пока амплитуда не достигнет 2°. Твердость покрытия определяется по формуле

(1)

(1)

где t1 – время до затухания колебаний маятника (от 5 до 2°) на стеклянной пластинке, покрытой ЛКМ; t2 – время затухания колебаний маятника (от 5 до 2°) на чистой стеклянной пластинке.

Рис. 2. Прибор М-3 для определения твёрдости ЛКМ: 1 – пусковое приспособление; 2 – основание; 3 – шкала маятника; 4 – маятник; 5 – штатив; 6 – плита; 7 – стальные шарики; 8 – испытуемая пластина

Чем тверже ЛКМ, тем число Н больше. Автомобильные эмали должны иметь твердость не менее 0,2.

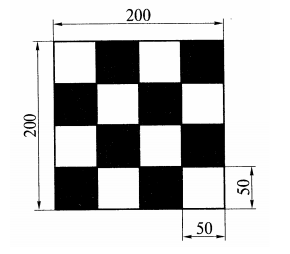

Укрывистость измеряется количеством ЛКМ (в г/м2), необходимым для закрашивания пластинки из бесцветного стекла таким числом слоев, при котором не просматриваются черные и белые квадраты у подложенной под пластинку «шахматной доски» (рис. 3). На стеклянную пластину размером 200х200 мм слой за слоем наносят лакокрасочный материал до тех пор, пока перестанут просвечивать черные и белые квадраты шахматной доски, подложенной под пластину. При проведении таких испытаний рекомендуется использовать краскораспылитель, наносящий слои лакокрасочного материала толщиной не более 20 мкм.

Рис. 3. «Шахматная доска» для определения укрывистости ЛКМ

Укрывистость автомобильных эмалей обычно находится в пределах от 30 до 70 г сухой пленки на 1 м2 окрашиваемой поверхности.

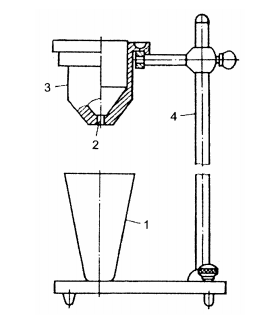

Вязкость измеряется необходимым временем для вытекания 100 мл ЛКМ из вискозиметра ВЗ-4 через отверстие диаметром 4 мм при температуре 1820°C (рис. 4). Готовая к применению автомобильная краска должна обладать оптимальной вязкостью (время вытекания от 15 до 45 c). При повышенной вязкости увеличивается толщина пленки одного слоя и снижается ее механическая прочность, при пониженной – толщина слоя уменьшается и увеличивается расход растворителя. Если же окраска будет производиться при помощи кисти, то время вытекания, характеризующее вязкость ЛКМ, должно составлять от 30 до 60 с.

Рис. 4. Вискозиметр ВЗ-4: 1 – стакан; 2 – сопло; 3 – ёмкость вместимостью 100 мл; 4 – штатив

Вязкость зарубежных лакокрасочных материалов чаще всего измеряют вискозиметром Ford № 4 (диаметр сопла 1/6 дюйма – примерно 4,2 мм), хотя почти все фирмы – производители ЛКМ рекомендуют и свои собственные приборы.

На практике с одинаковым успехом можно пользоваться любым из существующих приборов: они построены по одному принципу, а для пересчета показаний существуют графики и номограммы. На точности измерений это никак не отражается, погрешность нивелируется допустимым разбросом показателей рабочей вязкости.

Стойкость к перепадам температур определяется числом циклов попеременного нагрева до 60° C c выдержкой 30 мин и охлаждения до

-40° С в течение часа окрашенной стальной пластины, при котором не наблюдается появление трещин лакокрасочного покрытия.

Водостойкость и стойкость к минеральным маслам и бензину определяются погружением окрашенных металлических пластин в соответствующую жидкость при температуре 20±2°C, время определяется ГОСТом. После испытания лакокрасочное покрытие должно быть без изменений.

Потеря блеска при влажном облучении определяется облучением кварцевой лампой в течение определенного времени окрашенной пластинки, которая погружена в дистиллированную воду, подогретую до температуры 50° C.

Время высыхания характеризует продолжительность высыхания покрытия до заданной степени при определенной температуре. Установлено семь степеней высыхания. Чем выше степень высыхания, тем качественнее произведена сушка.

Маркировка лакокрасочных материалов согласно отечественной нормативной документации имеет пять групп буквенно-цифровых знаков.

Первая группа – это наименование («краска», «лак», «эмаль», «грунтовка», «шпатлевка»).

Вторая группа обозначается двумя буквами и указывает тип пленкообразователя по химическому составу: НЦ – нитроцеллюлозный, МЛ – меламинный, МЧ – мочевинный, ПФ – пентафталевый, БТ – битумный, ФЛ – фенольный, АК – полиакриловый, ВА – поливинилацетатный, ГФ – глифталевый, ЭП – эпоксидный, ПЭ – полиэфирный, КО – кремнийорганический и т. д.

Для специфических ЛКМ между первой и второй группами знаков через дефис ставят индексы: B – водоразбавляемые, П – порошковые, Э – эмульсионные, Б – без активного растворителя.

Третья группа отделяется от второй дефисом и определяет основное назначение ЛКМ, обозначается цифрами от 1 до 9 – в обозначении эмалей, 0 – в обозначении грунтовок и 00 – в обозначении шпатлевок. Цифры означают: 1 – эмаль атмосферостойкая, 2 – ограниченно атмосферостойкая, 3 – консервационная, 4 – водостойкая, 5 – специальная, 6 – маслобензостойкая, 7 – химически стойкая, 8 – термостойкая, 9 –электроизоляционная.

Четвертая группа определяет порядковый номер, присвоенный данному ЛКМ, и обозначается одной, двумя или тремя цифрами, номер характеризует оттенок цвета эмали.

Иногда добавляют буквенные индексы для обозначения специфической особенности ЛКМ. Например, индекс ГС обозначает, что эмаль горячей сушки, ХС – холодной сушки, ПГ – пониженной горючести, НГ – негорючая, М – образует матовые покрытия.

Пятая группа обозначает цвет и пишется полным словом. Пример обозначения «Эмаль МЛ-1121 белая» (ТУ 6-10-1466-75) – это эмаль меламиноалкидная, атмосферостойкая, используется для окрашивания кузовов и деталей легковых автомобилей.

К вспомогательным материалам, используемым при проведении отделочных работ, можно отнести составы для очистки кузова от загрязнений и старой краски. Загрязнения удаляются щелочными моющими препаратами, уайт-спиритом, скипидаром, бензином, ацетоном и другими органическими растворителями. Ржавчина небольшой толщины удаляется жидкими преобразователями ржавчины или пастами на основе ортофосфорной кислоты, а также при использовании специального грунта-преобразователя.

Удаление старой эмали облегчается обработкой ее специальными смывками. Для выравнивания зашпатлеванных участков и удаления старой краски или защитной краски ремонтных панелей кузова используется водостойкая абразивная шкурка. Использование такой шкурки позволяет отмывать ее рабочую поверхность от срезанного материала, что увеличивает ее срок службы и уменьшает запыленность на месте выполнения работ.

Для удаления мелких электростатически заряженных пылинок на поверхности кузова перед его окраской применяют специальные салфетки.

При ремонте лакокрасочных покрытий кузовов автомобилей обычно используется лакокрасочная система определенной фирмы. Это гарантирует качество покрытия и совместимость отдельных элементов системы. Ассортимент современных расходных материалов большинства производителей включает все, что нужно для качественного ремонта:

- высокопигментированные концентраты – колерующие эмали для составления базисов двухслойных металликов;

- эмали с перламутровым эффектом для составления базисов двухи трехслойных систем металлизированных покрытий;

- двухкомпонентные покрывные лаки для двухи трехслойных металлизированных и перламутровых систем;

- разные виды отвердителей с низким, средним и высоким сухим остатком для разных режимов сушки;

- весь комплекс растворителей (медленно-, среднеи быстроиспаряющихся, для разных базисов и лаков, для разных условий нанесения и сушки), в том числе разнообразные растворители для создания специальных эффектов;

- широкий ассортимент добавок для обеспечения самых разных свойств покрытий, в том числе пластификаторы, модификаторы и т. п.;

- грунтовки для нанесения покрывных эмалей всех разновидностей на металлические и пластмассовые детали с обеспечением сцепления покрывной эмали с поверхностью детали;

- шпатлевки, полировочные пасты и другие материалы автокосметики;

- абразивные материалы для шлифования поверхностей кузова под окраску.

Необходимо отметить, что многие компоненты ЛКМ, выпускаемые разными производителями, могут быть не совместимы друг с другом. Это обстоятельство может привести к весьма существенным негативным последствиям: добавляемые для получения нужного цвета пигменты «всплывают» на поверхность и проявляются в виде пятен, краска при добавлении растворителя сворачивается и выпадает в осадок и т. п.