Износостойкость, работоспособность и надежность восстановленных деталей должны обеспечить отремонтированным машинам возможность полностью отработать установленные межремонтные сроки. В этой связи восстановленные детали не должны уступать по качеству новым изделиям, а в некоторых случаях должны превосходить их.

Основной задачей контроля качества является обеспечение высокой надежности отремонтированных объектов, сдаваемых в эксплуатацию.

Качество восстановления деталей оценивают степенью соответствия полученных физико-механических свойств и геометрических параметров объекта ремонта требованиям ремонтных чертежей или технических условий на восстановление детали.

Контроль качества восстановленных деталей осуществляется различными способами, которые делятся на разрушающие с выводом из строя изделия и неразрушающие. Преимущественно применяют неразрушающие способы контроля, однако для получения более надежной и достоверной информации восстановленные детали иногда целесообразно подвергать разрушению.

Основное внимание при контроле качества деталей, восстановленных слесарно-механическим способом, уделяется геометрическим размерам. Измерение размеров в зависимости от точности производится универсальными измерительными инструментами – штангенциркулем, микрометром и т. п.

Для определения механических свойств (прочности, пластичности и др.) и структуры металла сварного соединения одновременно с ремонтируемым изделием на тех же технологических режимах сваривают образцы-свидетели для механических и металлографических испытаний. При этом материал образцов должен соответствовать материалу ремонтируемой детали, а размеры и форма образцов должны быть изготовлены в соответствии с требованиями ГОСТ.

У деталей, восстановленных наплавкой, в первую очередь контролируют твердость, цельность наплавленного металла (различного рода дефекты: трещины, непровары, раковины и т. п.) и толщину наплавленного металла. Твердость наплавленного слоя мелких деталей проверяется на прессах Роквелла и Бринелля, а у деталей больших размеров – приборами Польди и Виккерса. Проверка обычно проводится выборочно. Также рекомендуется проверять твердость первой наплавленной детали. Делают это с целью возможного корректирования режима наплавки.

Качество наплавленного слоя в первую очередь определяется внешним осмотром и простукиванием. Но в случае необходимости проводятся металлографические исследования, химический анализ и, например, электромагнитная дефектоскопия. Внешний осмотр, в том числе при помощи лупы с многократным увеличением, производится после очистки наплавленной поверхности. Проверка осуществляется на предмет обнаружения различного рода дефектов, таких как кратеры, трещины, прожоги, непровары, свищи и т. п.

Металлографические исследования выполняются для определения строения и структуры наплавленного металла, а также для обнаружения мельчайших пор, внутренних трещин, шлаковых включений и других дефектов. Одновременно определяется глубина зоны термического влияния.

К химическому анализу прибегают для определения содержания в наплавленном металле различных химических элементов: углерода, кремния, марганца, серы, фосфора, никеля и др. Для анализа используется стружка наплавленной детали в количестве 25…35 г и толщиной около 1 мм.

Об уровне остаточных напряжений в нанесенном слое металла в большинстве случаев судят по контролируемым параметрам режима наплавки, напыления и др. Однако следует отметить, что в настоящее время существуют различные методы определения остаточных напряжений, которые можно разделить на физические, химические и механические.

Физические методы в большинстве своем являются неразрушающими методами определения остаточных напряжений, например оптический, магнитный, ультразвуковой, электросопротивления и др. Из физических методов наибольшее распространение получил метод рентгенографирования. Этот способ основан на явлении дифракции рентгеновских лучей при облучении кристаллической решетки материала исследуемого образца. С помощью рентгеновского метода можно определить напряжения первого рода в тонком поверхностном слое материала без его разрушения, а также определить напряжения второго и третьего рода. Однако для получения эпюры распределения остаточных напряжений в поверхностном слое необходимо последовательно удалять металл с исследуемой поверхности и определять остаточные напряжения в каждом новом слое.

Химический метод определения остаточных напряжений (проба на растрескивание) относится к качественным методам и применяется для контроля достаточно редко.

Механические методы можно разделить на три основные группы: расчетные, экспериментальные неразрушающие и экспериментальные разрушающие. Расчетные методы основаны на знании механизма реализации того процесса обработки, после которого определяют остаточные напряжения. На базе этих знаний определяют аналитические зависимости образования и распространения напряжений от действия всевозможных факторов, обусловленных методом обработки. Используя эти зависимости, теоретически рассчитывают эпюру распределения остаточных напряжений. Недостатком расчетных методов является то, что любая математическая модель описывает реальный процесс с некоторой неточностью, которая обусловлена принятыми допущениями. А это порой существенно сказывается на погрешности вычисления остаточных напряжений.

Экспериментальные неразрушающие методы основаны на измерении деформаций деталей, которые произошли в результате действия остаточных напряжений, образованных в поверхностном слое в процессе обработки. По величине деформации определяют уровень остаточных напряжений в детали. Одним из недостатков этих методов является невозможность определения распределения остаточных напряжений по глубине поверхностного слоя.

Для определения остаточных напряжений первого рода по глубине поверхностного слоя наибольшее распространение получил механический разрушающий метод, разработанный проф. Н.Н. Давиденковым. Этот метод основан на том, что при постепенном удалении с поверхности образца напряженных слоев он получает деформацию. Зная величину, направление деформации образца и толщину снятого слоя, по формулам рассчитывают остаточные напряжения.

Преимуществами механических методов являются простота определения остаточных напряжений, доступность, легкость изготовления образцов, широкий диапазон измеряемых параметров и сопоставимость результатов, полученных на различных установках.

Для определения остаточных напряжений в гальванических покрытиях в настоящее время часто используются разные модификации метода деформации катода, который относится к экспериментальным неразрушающим методам. Сущность метода заключается в том, что уровень остаточных напряжений определяют по величине деформации катодной пластинки, которая происходит при осаждении металла на неизолированной стороне пластинки. Деформацию катодной пластинки определяют в процессе электролиза, например, по шкале зрительной трубки, помещенной перед электролитической ячейкой. Деформация катода может происходить в обе стороны: при сжатии покрытия (при образовании остаточных напряжений растяжения) изгиб катодной пластинки происходит в сторону анода, при расширении покрытия – в противоположную сторону.

При измерении прочности сцепления покрытий с основным металлом применяют качественные и количественные методы контроля. На практике обычно используют качественные методы испытаний. Они не требуют особой подготовки образцов, но дают лишь более или менее относительные результаты. При этом результаты испытаний в значительной степени зависят от аккуратности и наблюдательности работника, проводящего их.

Качественные методы контроля прочности сцепления покрытий с основой (полирование, крацевание, изгиб, навивка, растяжение, нанесение сетки царапин, нагрев, опиловка, вдавливание и др.) основаны на различии физико-механических свойств металла покрытия и основного металла. Метод контроля выбирают в зависимости от вида покрытия с учетом свойств основного металла и металла покрытия, типа и назначения изделия. У деталей, которые после нанесения покрытия подвергают обработке с применением механических воздействий (шлифование, точение, полирование и т. п.), контроль прочности сцепления не проводят, так как эти способы обработки сами являются мероприятиями, контролирующими адгезионные свойства покрытий.

При исследовании прочности сцепления покрытия с основой методом сетки царапин (методом рисок) на поверхности контролируемого покрытия с помощью чертилки, твердость которой выше твердости покрытия, наносят четыре–шесть параллельных рисок глубиной до основного металла на расстоянии 2…3 мм одна от другой и столько же рисок, перпендикулярных первым. Риски наносят в одном направлении острием, установленным под углом 30 к поверхности. При этом возникают боковые силы, действующие на покрытие. При удовлетворительной прочности сцепления после нанесения сетки царапин не должно быть отслаивания покрытия в ячейках сетки. Этот метод применяют в основном для медных, никелевых, цинковых, кадмиевых и лакокрасочных покрытий толщиной не более 20 мкм.

Количественные методы определения прочности сцепления покрытий имеют преимущества по сравнению с качественными методами, так как дают абсолютные значения вместо относительных. Однако их применение в производственных условиях сдерживается трудностью изготовления специальных образцов и высокой стоимостью испытательного оборудования.

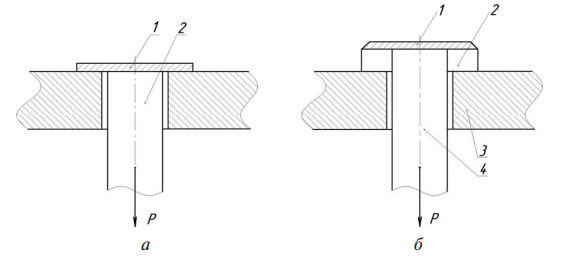

На практике среди количественных методов наибольшее распространение нашли методы Олларда (рис. 25), Жаке, штифтовой и клеевой пробы, метод среза и др. Все они основаны на определении силы, необходимой для отрыва покрытия от основы или срезания с неё. Прочность сцепления определяют отношением модуля отрывающей или срезающей силы к площади контакта их граничных поверхностей.

Рис. 25. Схемы определения прочности сцепления покрытий с основным металлом: а – методом Олларда; б – методом штифтовой пробы: 1 – покрытие; 2 – основной металл; 3 – матрица; 4 – штифт

Для оценки адгезионных свойств ионно-плазменных покрытий, обладающих высокой твердостью и анизотропией свойств, широко используется склерометрический метод.

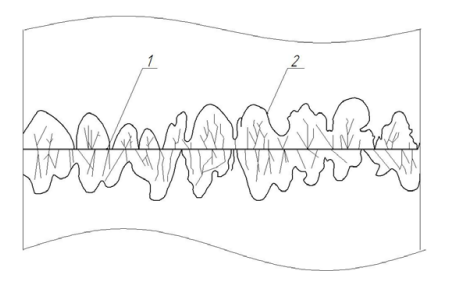

Сущность метода заключается в определении площади сколов (рис. 26), которые образуются на поверхности детали при процарапывании покрытия ребром трехгранной пирамиды Берковича. Царапанье покрытия производится до обнажения подложки при нагрузках 0,2 и 0,5 Н на приборе, который называется склерометром.

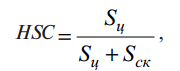

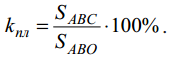

Прочность сцепления определяют по коэффициенту адгезии, который рассчитывается по формуле

(6)

(6)

где SСК – площадь сколов; SЦ – площадь царапины.

Чем меньше площадь сколов, тем ближе коэффициент адгезии к 1, тем выше адгезионная прочность сцепления. С помощью коэффициента адгезии можно оптимизировать технологические параметры режима нанесения покрытия.

Рис. 26. Схема определения прочности сцепления покрытия с основным металлом склерометрическим методом: 1 – царапина; 2 – сколы

Для твердых покрытий, работающих в тяжелых условиях, весьма важными с точки зрения формирования эксплуатационных свойств являются характеристики вязкости и пластичности. При исследовании вязкости покрытий достаточно часто используют методику Палмквиста, которая заключается в определении длины микротрещин, возникающих в углах отпечатка при вдавливании в покрытие индентора на приборе Виккерса. Вязкость рассчитывают по формуле

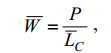

(7)

(7)

где W – среднеарифметическое значение вязкости, полученное при разных нагрузках на индентор; Р – нагрузка; LC – среднеарифметическое значение длин трещин в углах отпечатка.

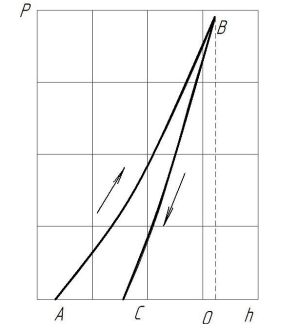

Пластичность материала покрытия оценивают с помощью коэффициента пластичности kПЛ методом непрерывного вдавливания на приборе МТИ-2М. Прибор изготовлен на базе твердомера типа ПМТ

и позволяет автоматически регистрировать изменение свойств покрытия в диапазоне малых нагрузок (до 0,2 Н) по кинетической диаграмме вдавливания (рис. 27).

По этой диаграмме определяют коэффициент пластичности kПЛ как отношение площадей остаточного (SАВС) и упругопластического

деформирования (SАВО):

(8)

(8)

Рис. 27. Кинетическая диаграмма вдавливания индентора при определении пластичности материала покрытия

В большинстве случаев пористость покрытий контролируют коррозионными методами. Они основаны на взаимодействии основного металла или подслоя с реагентом в местах сквозных пор с образованием хорошо видимых окрашенных соединений – продуктов химической реакции (коррозии). Полученные таким образом отпечатки пор подсчитывают, наблюдая их невооруженным глазом или с применением лупы. Среднее число пор на квадратном сантиметре поверхности вычисляется по формуле

(9)

(9)

где N – общее число пор на контролируемой поверхности; S – площадь контролируемой поверхности.

Согласно требованиям ГОСТ это число не должно превышать 3 на 1 см2.

Для контроля пористости медных, никелевых, хромовых, оловянных, свинцовых гальванических покрытий на деталях из стали применяют раствор следующего состава:

- калий железосинеродистый – 3 г/дм3;

- натрий хлористый – 10 г/дм3.

Коррозионные методы не годятся для контроля пористости износостойких хромовых покрытий, так как в них поры и каналы не являются сквозными и имеют большую извилистость и протяженность. Для контроля их пористости применяется метод контактных фотоотпечатков, сущность которого заключается в подсчете на фотобумаге количества отпечатков плато (горизонтальных площадок), по которым определяют пористость. На поверхность покрытия наносится паста следующего состава:

- сернистый натрий (20…50%-ный раствор) – 15 см3;

- тальк – 10 г;

- глицерин – 2 капли.

Для получения на фотобумаге четких отпечатков пасту тщательно уплотняют в каналах и порах и полностью удаляют с плато. Получение отпечатков на фотобумаге основано на взаимодействии сернистого натрия и бромистого серебра бумаги с образованием сернистого серебра, имеющего черный цвет.

Проверку качества восстановленных изделий осуществляют как непосредственные исполнители ремонтных работ, так и инженеры отдела технического контроля.

Примечательно, что при решении некоторых технических вопросов, связанных с модернизацией объектов ремонта (например, частичное изменение конструкции отдельных узлов), непосредственное участие также принимают инженерно-технические работники отдела технического контроля. Это обстоятельство предъявляет особые требования к их квалификации. Поэтому штат отдела технического контроля, как правило, комплектуется из числа ремонтников, имеющих достаточную техническую подготовку и опыт ремонтных работ.

По сравнению с работниками отдела технического контроля, занятых в основном производстве, работники отдела технического контроля по ремонту машин должны иметь более высокую квалификацию и более разностороннюю подготовку, поскольку круг объектов контроля и технических вопросов, с которым им приходится иметь дело, значительно шире и разнообразнее, чем у первых.