Содержание страницы

1. Клиновые соединения

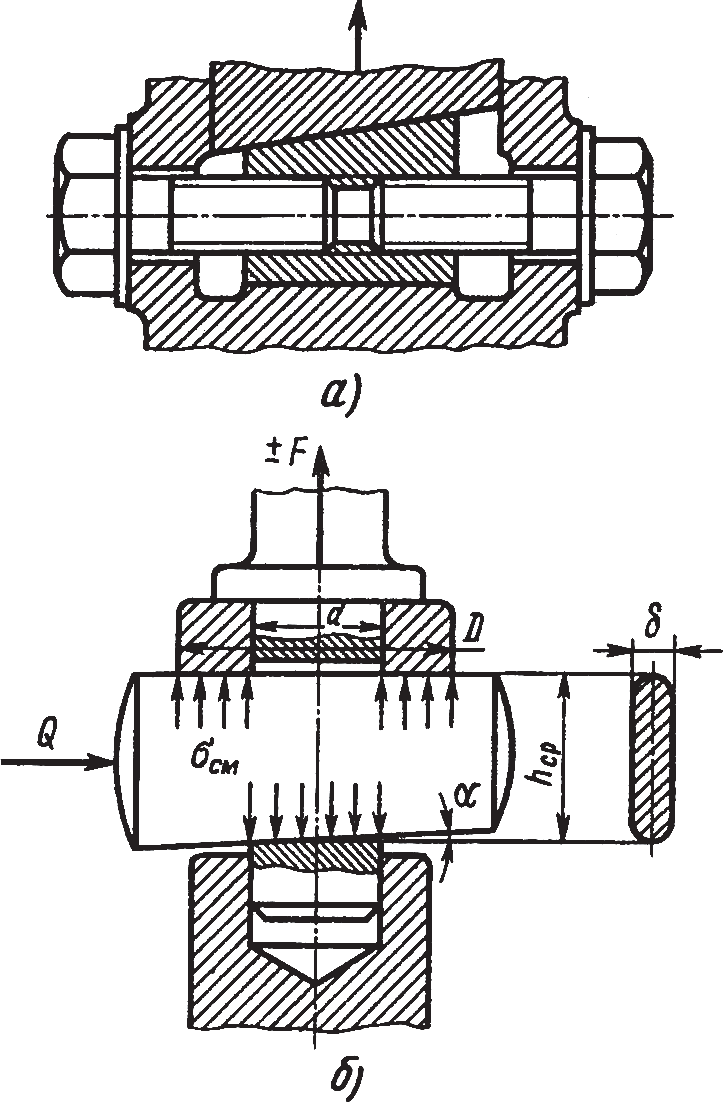

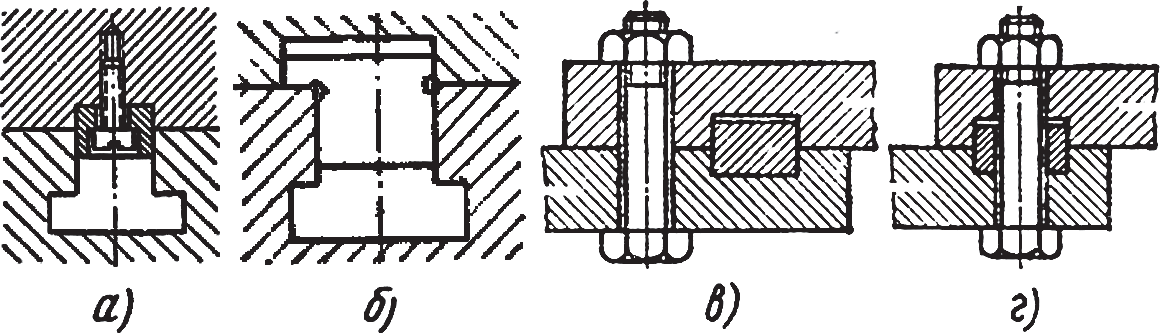

Клиновое разъемное соединение состоит из деталей, соединяемых посредством детали, имеющей форму клина. Клиновые соединения подразделяют на установочные (рис. 1, а), предназначенные для регулирования и установки нужного взаимного положения деталей, и силовые (рис. 1, б), предназначенные для прочного скрепления деталей.

Рис. 1. Клиновые соединения и схема действующих сил в соединении

Силовые клиновые соединения бывают ненапряженные, которые не испытывают напряжений до приложения внешней силы F (рис. 1, а), и напряженные, в которых силой Q сообщают клину и соединяемым деталям предварительный натяг (рис. 1, б) для прочности соединения. При постоянном направлении нагрузки можно сообщать клину предварительный натяг только в охватываемой детали. Ненапряженные соединения применяют для восприятия постоянных односторонних нагрузок (фундаментные башмаки) (табл. 1), напряженные – при знакопеременных нагрузках (соединение штоков).

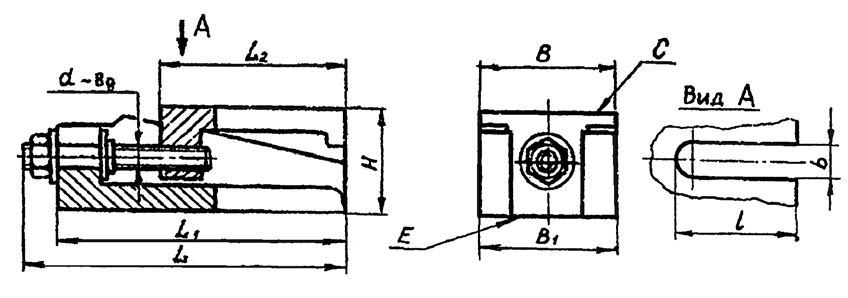

Таблица 1. Опоры клиновые регулируемые

|

|||||||||

| В | b | L | L1 | L2 | Н | Грузоподъемность опоры* | Масса, кг | ||

| наиб. | наим. | ||||||||

| 110 | 28 | 240 | 220 | 140 | 95 | 85 | 80 | до 2500 | 8,47 |

| 32 | |||||||||

| 130 | 34 | 300 | 280 | 180 | 130 | 97 | 90 | до 5000 | 15,21 |

| 140 | 52 | 375 | 350 | 240 | 180 | 108 | 100 | до 7500 | 25,37 |

Примечания:

|

|||||||||

Для надежности самоторможения клиньев уклон i = tg α в силовых клиновых соединениях обычно принимают равным 1:100, или 1:40, или 1:30. Установочные клинья выполняют с уклонами 1:10, 1:6, 1:4. При уклонах, меньших 1:25, и при действии на клиновое соединение постоянной нагрузки (без вибраций) клин надежно удерживается в рабочем положении силами трения. В остальных случаях клинья закрепляют специальными замками (рис. 45, а). Иногда пользуются клином без скоса, называемым чекой. Так, например, чека применяется в фундаментном болте, где она заменяет головку болта.

Крепежные клинья обычно выполняют из стали Ст4, Ст5, Сталь 35, 40, 45.

2. Шпоночные соединения

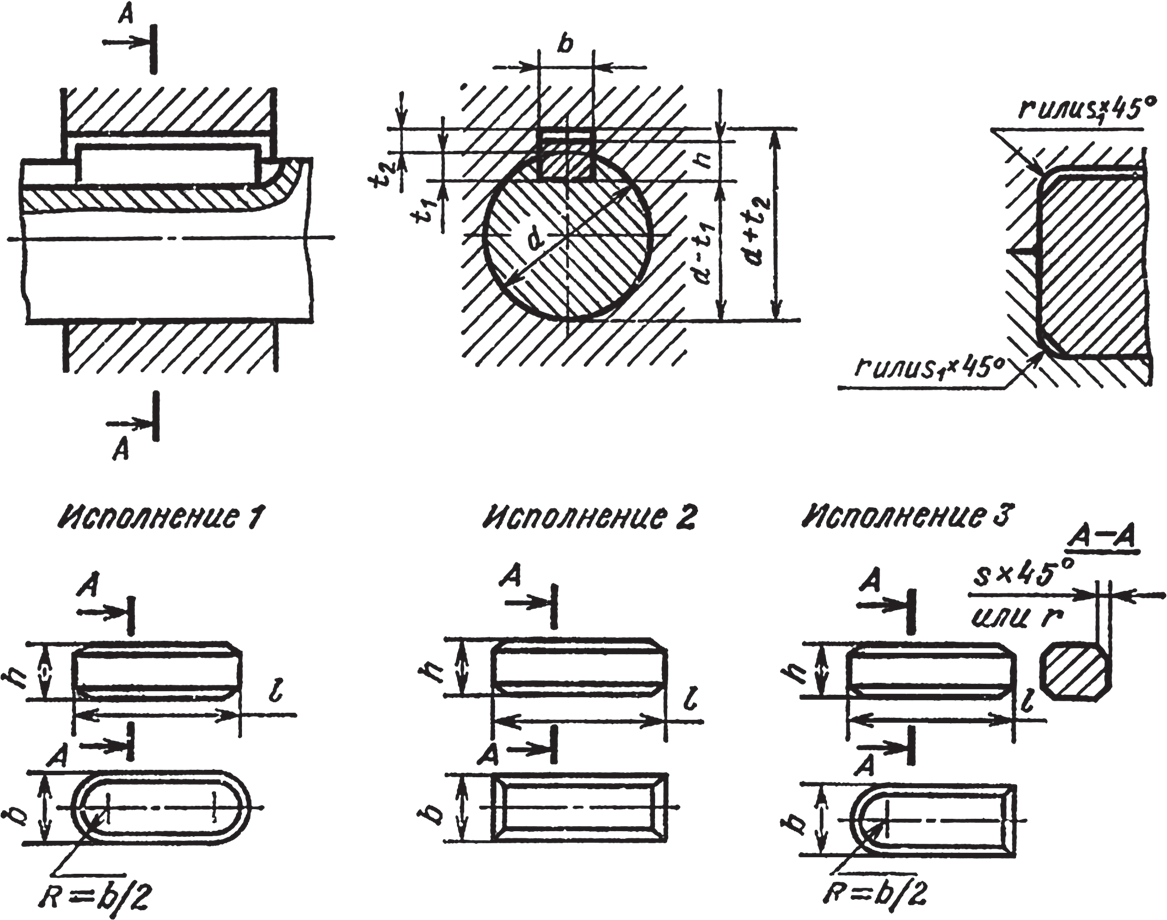

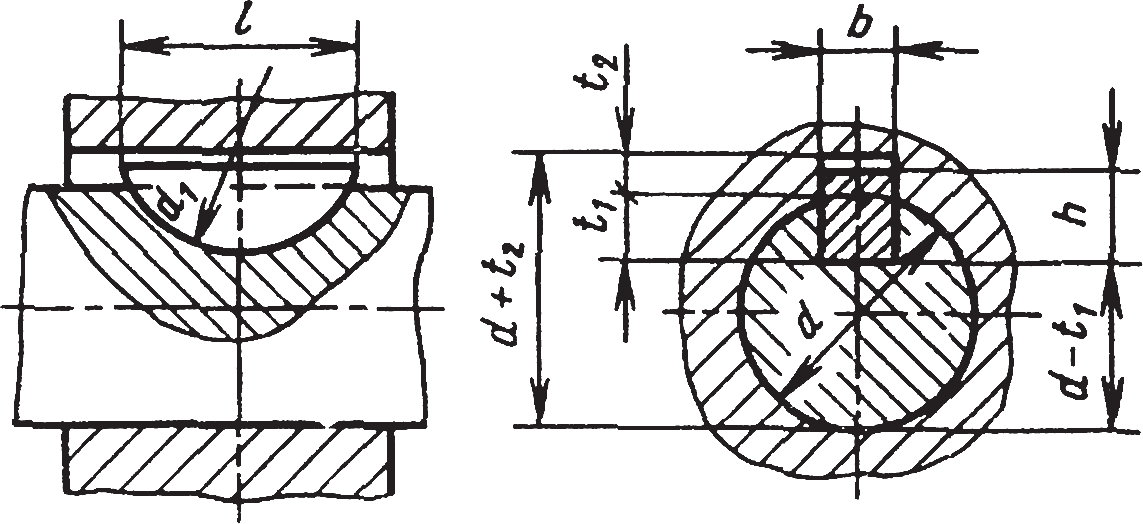

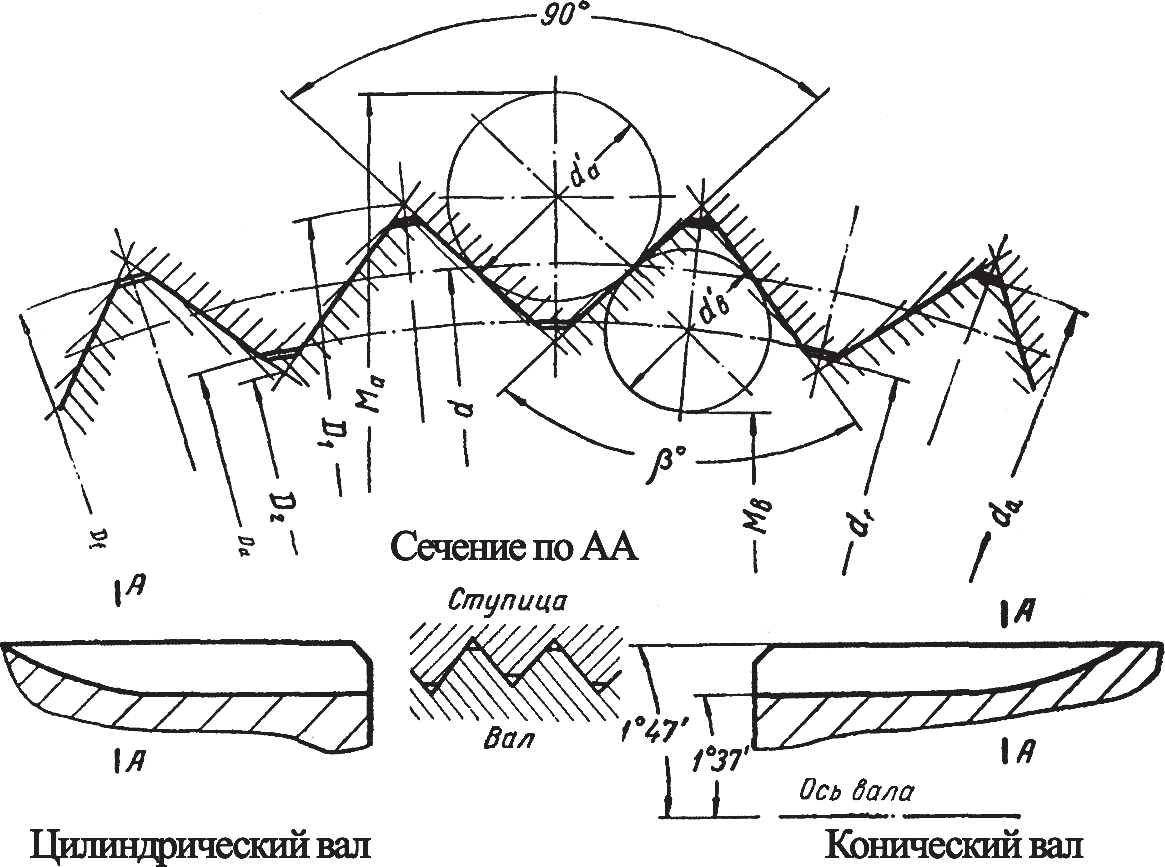

Призматические шпонки для неподвижных соединений ступиц с валами различают (рис. 2) обыкновенные и высокие со скругленными или плоскими концами.

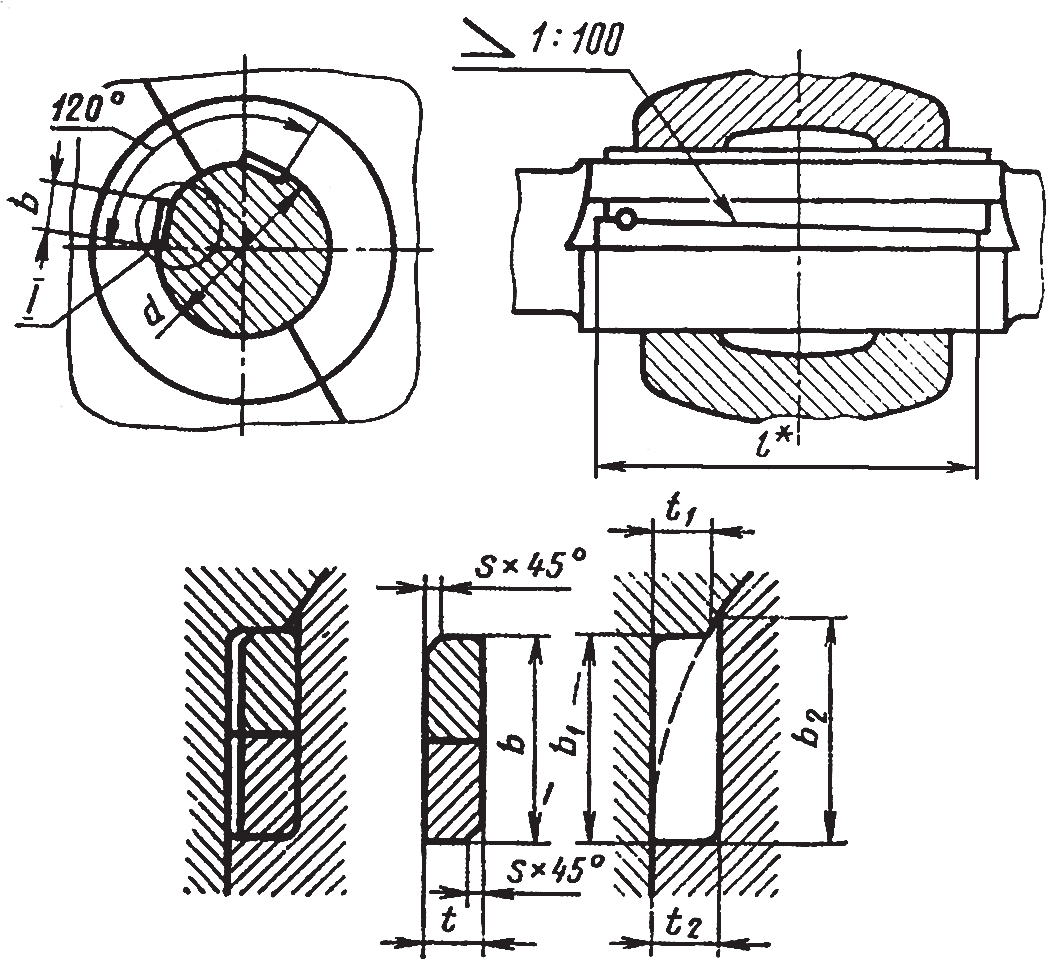

Рис. 2. Регламентированные размеры (в мм) соединения призматических шпонок и пазов

Призматическая обыкновенная шпонка, находящаяся в пазу вала (рис.1.46), называется врезной. Примерно половина высоты шпонки расположена в пазу вала и половина – в пазу ступицы. Рабочими гранями призматических шпонок служат их боковые, более узкие грани. Для упрощения и облегчения сборки шпоночных соединений между обыкновенной или направляющей шпонкой и ступицей (рис.1.46), а также между скользящей шпонкой и валом (рис.1.47, а) предусматривают радиальный зазор (по высоте шпонки).

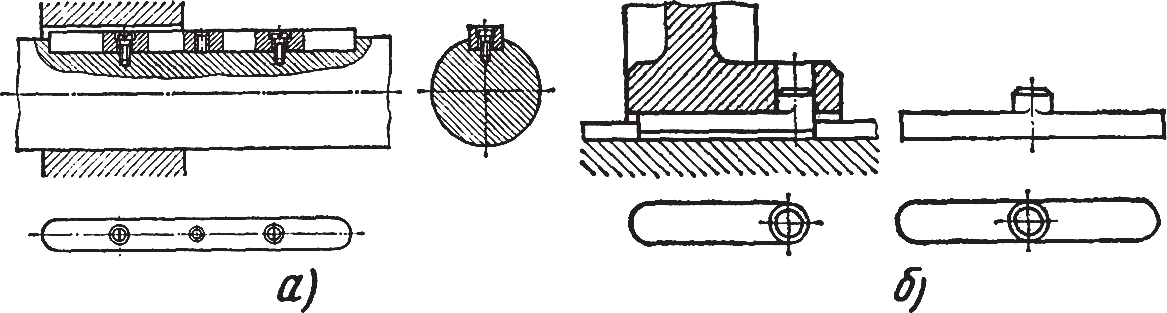

Направляющие шпонки прикрепляют к валу винтами, они применяются в тех случаях, когда ступицы имеют возможность перемещаться вдоль валов (рис. 3, а).

Направляющие скользящие сборные шпонки (рис. 3, б), перемещающиеся вдоль вала вместе со ступицами, применяются вместо направляющих шпонок в тех случаях, когда требуются большие перемещения ступиц. Скользящие шпонки соединяют со ступицей выступом цилиндрической формы.

Рис. 3. Призматические направляющие (а) и скользящие (б) шпонки

Шпонки установочные, привертные и закладные (рис. 4; а, г), применяют для сохранения установки приспособлений и съемных деталей или сборочных единиц, а также для восприятия сдвигающих нагрузок.

Рис. 4. Призматические шпонки установочные: а – с креплением на валу; б – скользящие сборные; в – установочные; г – закладные

Наиболее распространены призматические обыкновенные шпонки, так как по сравнению с клиновыми шпонками они обеспечивают большую точность посадок ступиц на валах, а по сравнению с сегментными шпонками они врезаются в вал на меньшую глубину и, следовательно, в меньшей степени снижают прочность валов.

Материал для изготовления шпонок – конструкционная углеродистая сталь с пределом прочности не ниже 600 Н/ мм2 марок Ст6, Сталь 45, Сталь 50 или другая сталь с таким же пределом прочности. Легированную сталь применяют редко.

Размеры сечения призматической шпонки b х h принимают в зависимости от диаметра вала. Длину шпонки l выбирают по длине ступицы, но на 5-10 мм меньше ее длины или длины перемещения.

Сегментные шпонки (рис. 5) выполняют в виде сегмента, что делает их наиболее технологичными вследствие простоты фрезерования шпоночного паза, а также удобства сборки соединений. Однако относительно большая глубина шпоночного паза уменьшает прочность вала, что вызывает необходимость применять эти шпонки для передачи небольших моментов.

Рис. 5. Регламентированные размеры (в мм) соединения сегментных шпонок и пазов

Сегментные шпонки работают так же, как и призматические, но применяют их только для неподвижных соединений. Крутящий момент передается через боковые грани шпонок и пазов. Основным преимуществом соединений с сегментными шпонками является простота и дешевизна изготовления шпонок и шпоночных пазов.

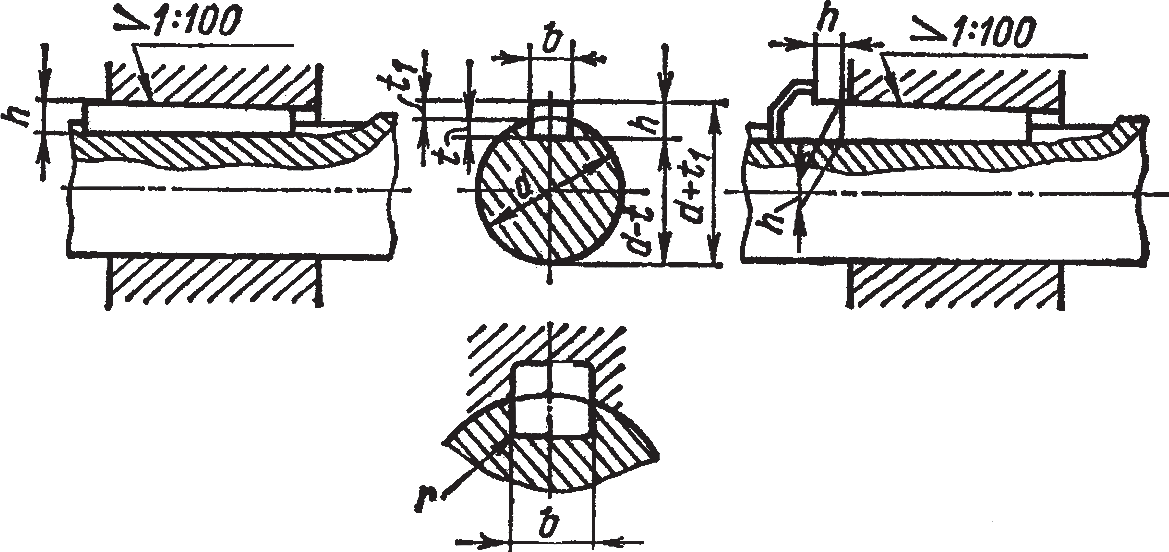

Клиновые забивные шпонки (рис. 6) выполняют с плоскими торцами либо один торец делают плоским, а другой – скругленным. Клиновая шпонка имеет уклон верхней грани 1:100 и монтируется между валом и деталью ударами молотка (забивная шпонка) или затягивается насаживаемой на вал деталью (закладная шпонка), что и обеспечивает напряженность соединения. Клиновые шпонки в отличие от призматических и сегментных создают в соединении напряженное состояние.

Рис. 6. Регламентированные размеры (в мм) соединения клиновых шпонок и пазов

Рабочими поверхностями клиновых шпонок являются верхняя и нижняя широкие грани (между боковыми узкими гранями и канавкой в ступице имеется зазор – это нерабочие грани).

Клиновые шпоночные соединения бывают врезные, на лыске и фрикционные.

Для врезных шпонок на вал выполняется паз в виде плоской канавки, а в детали (втулке) прорезается канавка с уклоном 1:100. Для шпонок на лыске (рис. 7, а) канавка с уклоном 1:100 выполняется только в ступице детали, а на валу делается плоский срез – «лыска». При установке фрикционных шпонок канавку с уклоном 1:100 выполняют только в детали, вал не обрабатывают, а поверхность шпонки, прилегающую к валу, выполняют углубленной по радиусу вала (рис. 7, б). Такое соединение позволяет установить колесо в любом месте вала, облегчая регулировку и не ослабляя шпоночной канавкой вал.

Рис. 7. Клиновые забивные шпонки:

а – на лыске; б – фрикционные

Тангенциальные шпонки (рис. 8), как и клиновые, создают натяг между валом и ступицей. От клиновых они отличаются тем, что создают натяг не в радиальном, а в касательном к валу направлении. Поэтому для передачи вращающего момента в противоположных направлениях приходится устанавливать не одну, а две шпонки под углом 120…135° относительно друг друга.

Рис. 8. Регламентированные размеры (в мм) соединения тангенциальных шпонок и пазов

Тангенциальная шпонка состоит из двух односкосных клиньев с уклоном 1:100, создаваемых на узкой стороне и устанавливаемых встречно на валах с диаметром шейки свыше 60 мм.

Когда передача работает с сильными ударами или когда направление вращения часто меняется, рекомендуют применять шпонку большего сечения.

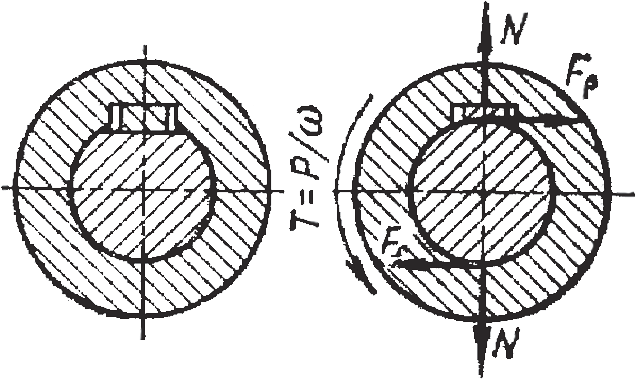

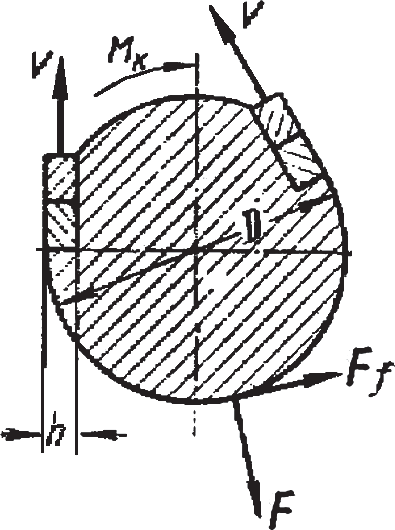

Шпонки работают на сжатие. Расчет таких шпонок ведут при нагрузке на одну шпонку, так как каждая шпонка работает для передачи вращающего момента только в одну сторону (рис. 9).

Рис. 9. Нагрузки в шпоночном соединении с тангенциальными шпонками

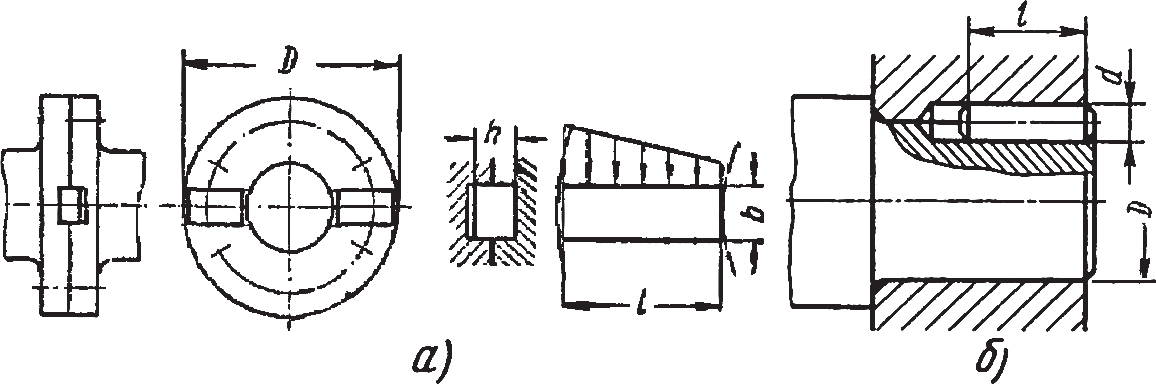

Торцовые (а) и цилиндрические (б) шпонки (рис. 10) изготовляют из холоднотянутой стали 40, 45 и 50. Легированные стали применяют для специальных шпонок.

Рис. 10. Торцовая (а) и цилиндрическая (б) шпонки

3. Шлицевые соединения

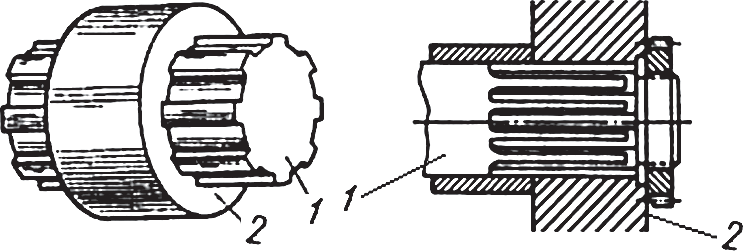

Шлицевые соединения (рис. 11) широко применяют в машиностроении для соединения деталей. Шлицевые соединения представляют собой многошпоночные соединения, у которых шпонки, называемые шлицами или зубьями, выполнены за одно целое с валом. Шлицевые соединения могут быть подвижными и неподвижными.

Рис. 11. Шлицевое соединение: 1 – вал; 2 – ступица

По сравнению со шпоночными такие соединения имеют следующие преимущества:

- при шлицевом соединении достигается более точное центрирование детали по валу;

- вал почти не ослаблен, особенно при большом количестве шлицев, когда впадины можно сделать неглубокими;

- обеспечивают хорошее центрирование деталей на валу;

- передают большие мощности по сравнению со шпоночными соединениями.

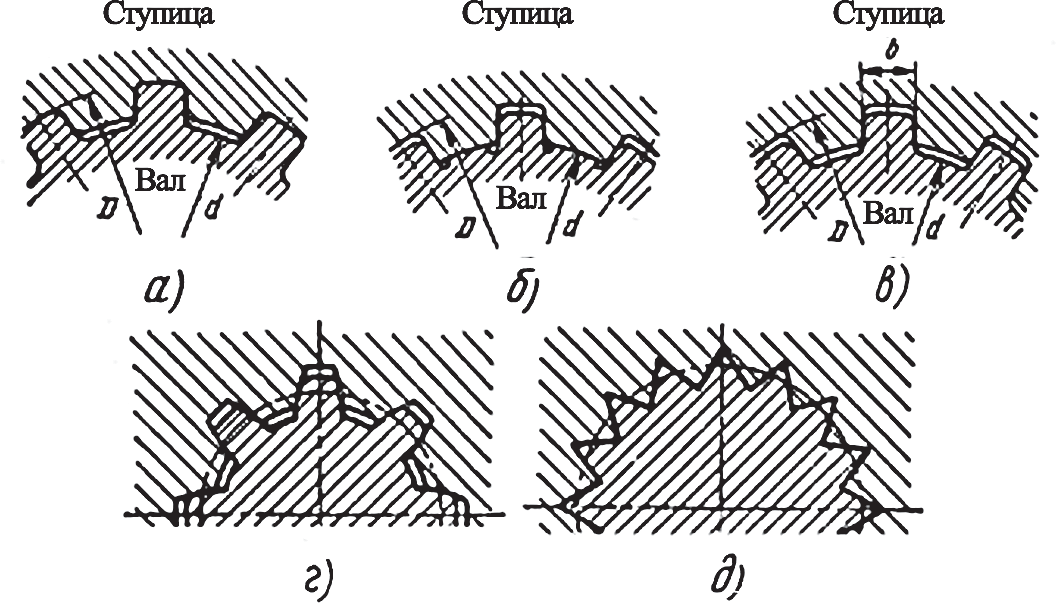

В зависимости от формы зубьев различают прямобочные, эвольвентные и треугольные шлицевые соединения (рис. 12). Прямобочные шлицевые соединения (рис. 12; а, б, в) применяют с центрированием по наружному диаметру D, с центрированием по внутреннему диаметру d, с центрированием по боковым сторонам зубьев.

Рис. 12. Шлицевые соединения: а – прямобочное с центрированием по наружному диаметру D; б – прямобочное с центрированием по внутреннему диаметру d; в – прямобочное с центрированием по боковым сторонам зубьев b; г – эвольвентное; д – треугольное

В тех случаях, когда точность центрирования не имеет существенного значения, и в то же время необходимо обеспечить достаточную прочность соединения, применяют центрирование по боковым сторонам шлицев (карданное сочленение в автомобилях). Если в механизмах необходимо осуществить кинематическую точность (станки, автомобили и др.), применяют центрирование по одному из диаметров.

Центрирование по наружному диаметру, как более экономичное, применяют для термически необработанных охватывающих деталей, а также для таких деталей, у которых твердость после термической обработки допускает калибрование протяжкой.

Если твердость охватывающей детали не позволяет производить калибрование, если необходимо обеспечить высокую точность центрирования термически обработанных деталей, то в единичном и мелкосерийном производстве, в том числе при ремонте, применяют центрирование по внутреннему диаметру.

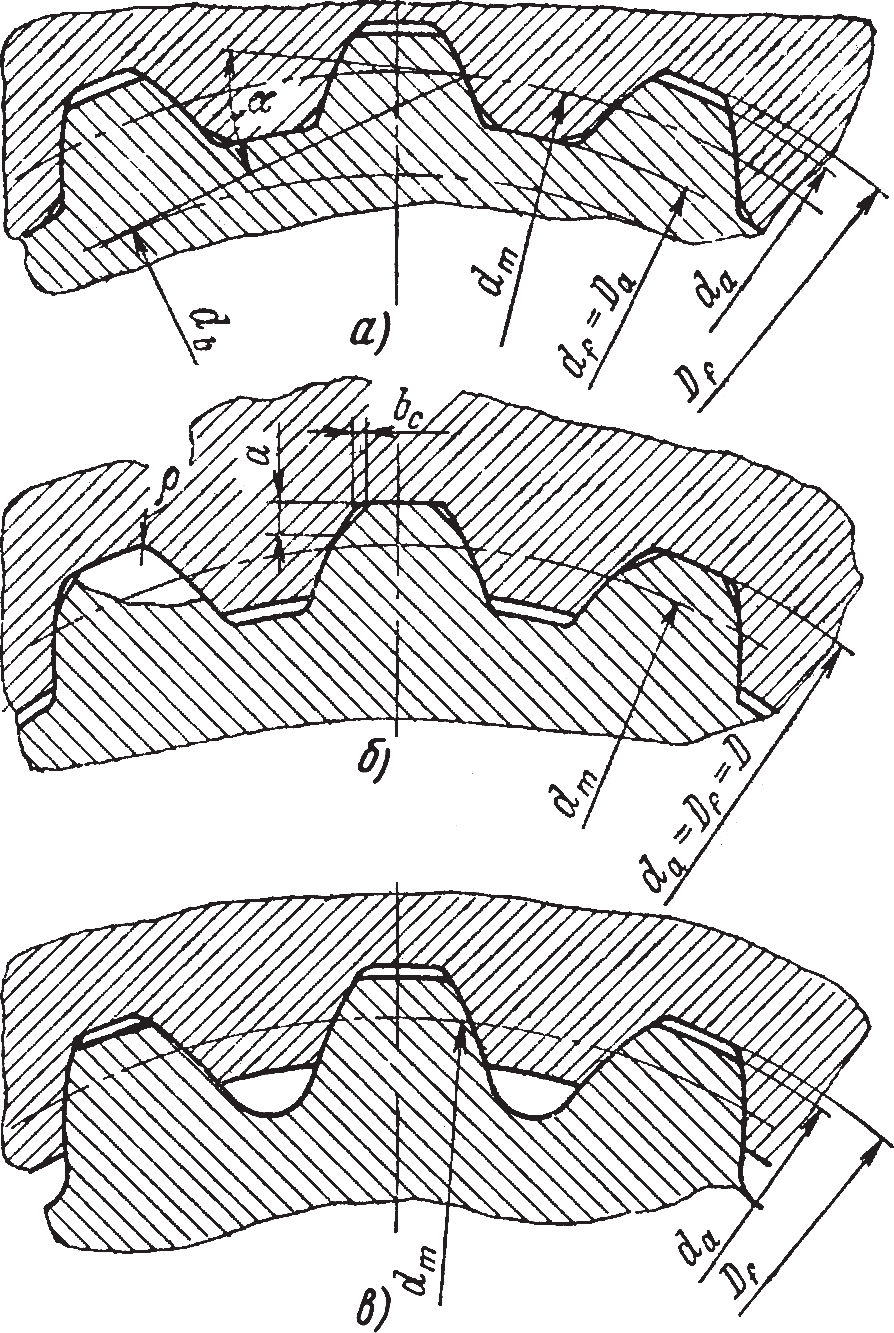

Шлицевые соединения с эвольвентными зубьями (рис. 12, г) выполняют с центрированием по боковым поверхностям зубьев и реже по наружному диаметру; допускается применять центрирование по внутреннему диаметру (рис. 13). При центрировании по боковым поверхностям зубьев и при плоской форме дна впадины высота зубьев вала и втулки равна модулю, т. е. h = H = m, а рабочая высота профиля (с учетом зазоров и фасок) приблизительно равна 0,8 m. Эвольвентные зубья, как и прямобочные, можно применять в подвижных и неподвижных соединениях.

Шлицевые треугольные соединения (рис. 12, д) применяются, главным образом, для неподвижных соединений при передаче небольших крутящих моментов. Чаще всего употребляются с целью избежания прессовых посадок, а также в тонкостенных втулках.

Рис. 13. Центрирование шлицевого соединения с эвольвентными зубьями: а и б – по внутреннему и по наружному диаметру; в – по боковым сторонам

Основные параметры соединений этого типа: число зубьев — от 20 до 70; модуль – от 0,2 до 1,5 мм; угол впадин вала – 90, 72 и 60°.

Наибольшее распространение получили треугольные шлицевые соединения с углом впадин зуба на валу 90°, с числом зубьев 36 и 48. Центрирование – только по боковым сторонам зубьев (рис. 14).

Рис. 14. Профиль треугольных шлицевых соединений

Наиболее технологичным является центрирование по наружному диаметру вала, применяемое при невысокой твердости внутренней поверхности ступицы (НВ<350).

Теоретические диаметры по вершинам профиля – наружный D1 и внутренний D2 – служат для вычисления размеров по проволочкам для вала и отверстия и размеров инструмента (протяжек, фрез и калибров).

Размеры по проволочкам, подсчитанные по этим диаметрам, дают в соединении вала и отверстия нулевой зазор.

Допускается нарезка зубьев вала червячной фрезой; притом боковые поверхности зубьев имеют эвольвентный профиль, который, благодаря малой высоте зубьев и большому углу зацепления, незначительно отличается от прямого профиля, и разница эта в расчет не принимается.

Для конических соединений за номинальные размеры принимаются размеры вала с конусностью 1:16 в начале выхода фрезы (рис. 14, сечение А-А). Угол дна впадины и наклон фрезы 1°37′.

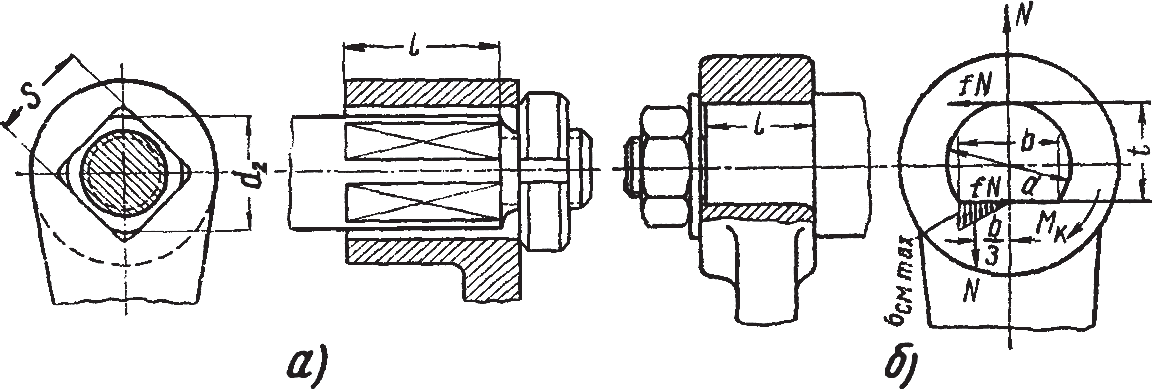

4. Соединения с квадратным валом

Эти разновидности профильного соединения применяются для посадки маховичков, рукояток, педалей и т. п.

Квадраты для инструмента стандартизованы по ГОСТ 9523-84. Недостатки соединения с квадратным валом: трудность точного изготовления отверстия во втулке (рис. 15, а), наличие входящих углов, создающих высокую концентрацию напряжений, и плохое центрирование втулки на валу; достоинства: простота изготовления вала и возможность захвата конца вала обычным гаечным ключом.

Конструктивно принимают b = 0,75d, l = 1,5 ÷ 2,0d.

Рис. 15. Соединения с квадратным валом (а) и с круглым валом с лыской (б)

Посадки в зависимости от условий работы: ![]()

![]()

Концы валов с круглым профилем с одной лыской лучше центрируют втулку на валу, чем при соединении с квадратным профилем (рис. 15, б).