Содержание страницы

1. Валы-шестерни

Недостатком объединенной конструкции является необходимость изготовлять вал из того же материала, что и шестерню, часто более высококачественного и дорогого, чем требуется. Кроме того, при замене шестерни, например, вследствие износа или поломки зубьев приходится заменять и вал. Несмотря на это, в редукторах шестерню часто выполняют заодно с валом и даже при толщине, значительно превышающей указанные нормы. Это объясняется большей жесткостью и прочностью, а также технологичностью вала-шестерни, что в конечном итоге оправдывает ее стоимость.

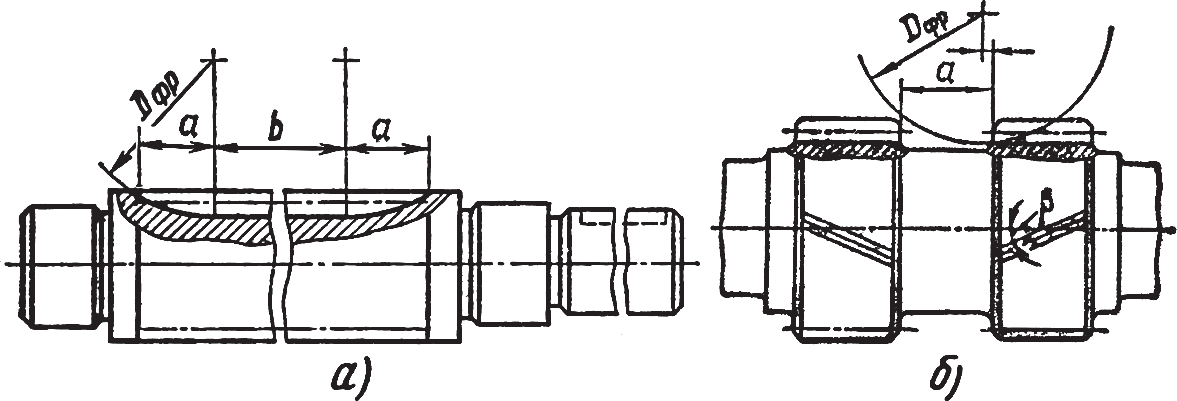

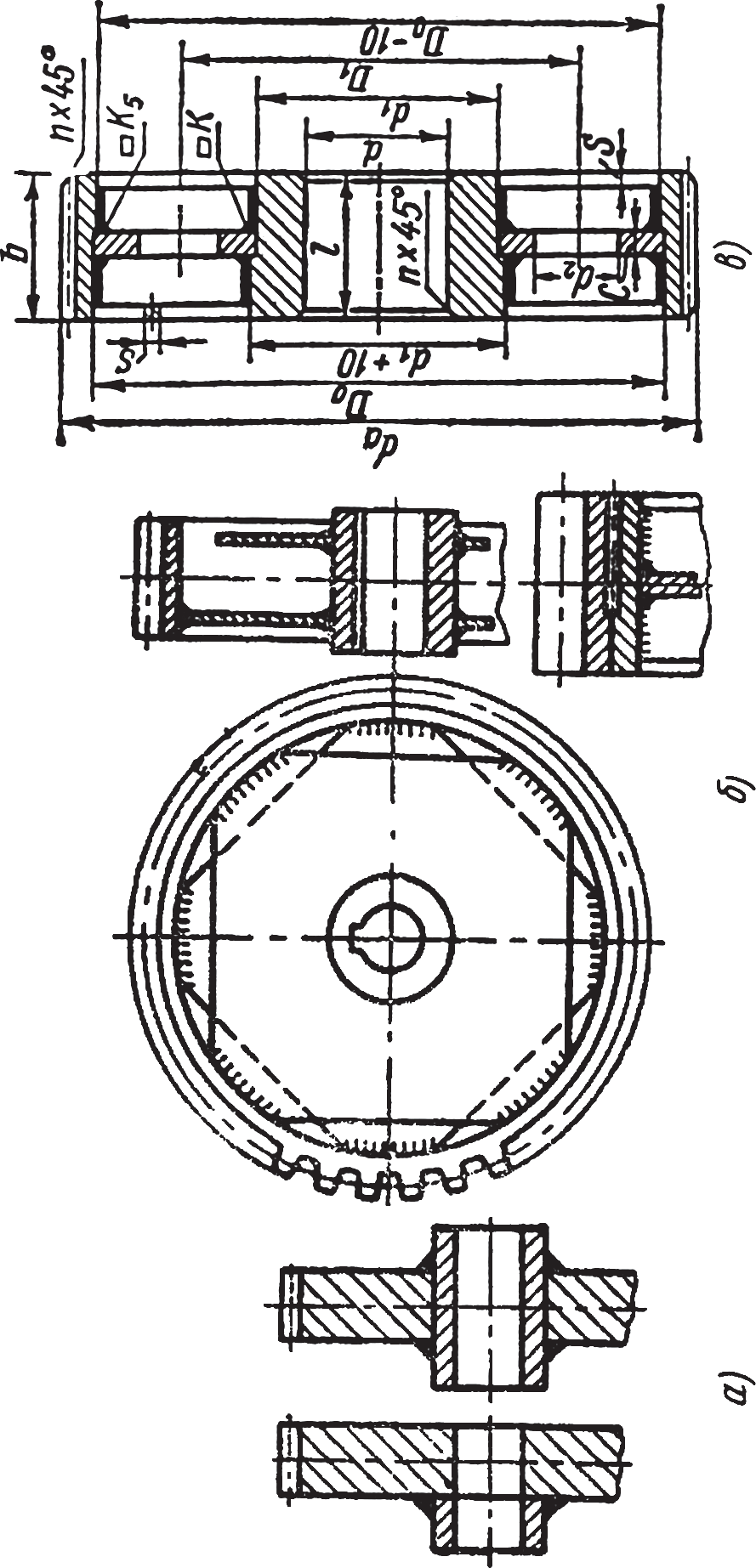

Рис. 1. Условия нарезания зубьев на вале-шестерне

В некоторых случаях зубчатый венец углубляется в тело вала. При углублении зуба в тело вала следует учитывать участки входа и выхода фрезы (табл. 1). Возможность выхода фрезы следует учитывать также при нарезании рядом расположенных венцов на вале-шестерне (рис. 1; а, б).

Таблица 1. Протяженность дорожки а, мм, для выхода фрезы (рис. 1)

| m, мм, фрезы | 2 | 3 | 4 | 5 | ≥ 6 |

| a/m | 15 | 14 | 13 | 12 | 10 |

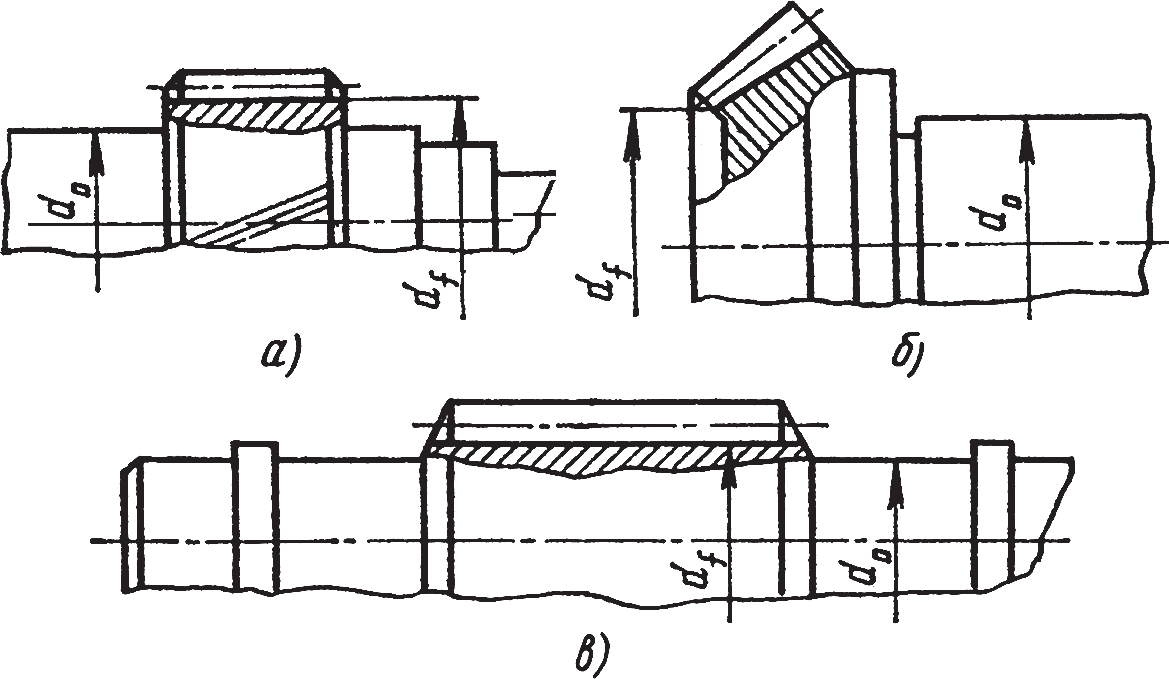

Обычно зубья вала-шестерни располагаются на выступающем венце. В этом случае для возможности выхода фрезы рекомендуется выдержать следующее соотношение размеров внутреннего диаметра шестерни или червяка с посадочным диаметром под подшипники (рис. 2):

![]()

Остальные конструктивные элементы вала-шестерни определяют так же, как конструктивные элементы валов.

Рис. 2. Основные размеры для нарезания: вала-шестерни (а, б); червяка (в)

2. Зубчатые цилиндрические колеса

Форму зубчатых колес в большинстве случаев определяют в зависимости от способа получения заготовки. В свою очередь способ получения заготовки выбирают с учетом материала и размеров колес, а также объема выпуска. В единичном и мелкосерийном производстве зубчатые колеса диаметром da ≈ 200 мм изготовляют из круглого проката, поковок и сварные. При da ≈ 150 ÷ 600 мм заготовку получают ковкой в виде круглых поковок. В крупносерийном и массовом производстве заготовки колеса небольших и средних диаметров (da до 600 мм) получают штамповкой в двусторонних штампах, а больших размеров – литьем или сваркой.

Колеса больших диаметров изготовляют обычно литыми, колеса сравнительно тихоходных и малонагруженных передач – литыми и при меньших диаметрах. В индивидуальном производстве колеса больших диаметров выполняют также сварными.

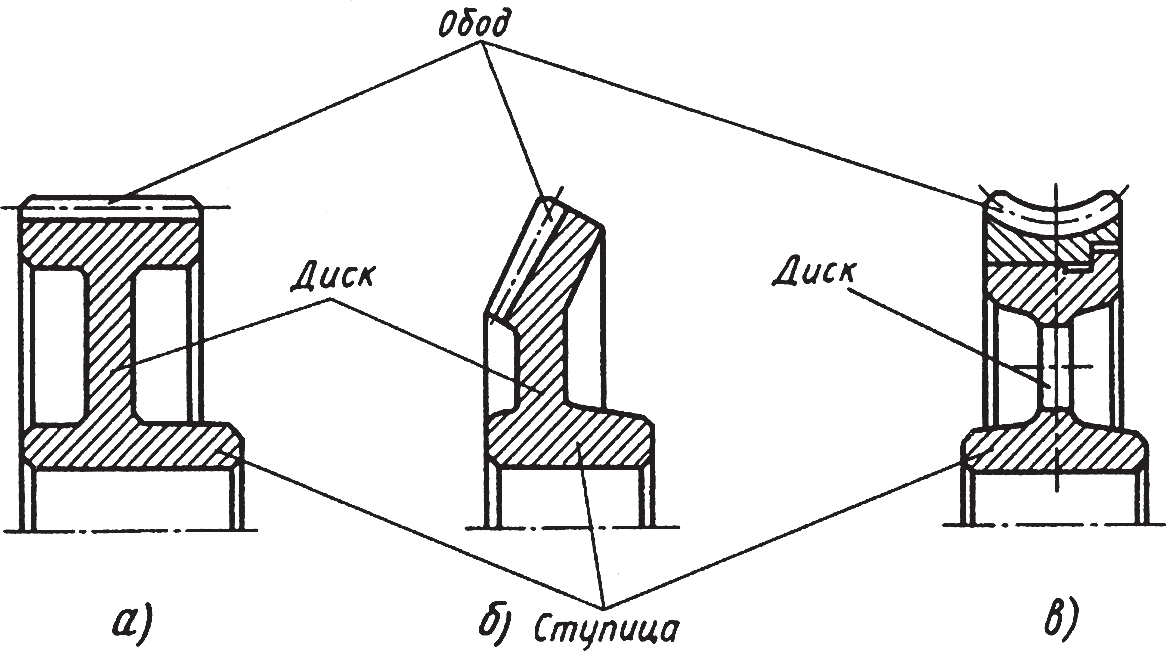

В конструкции зубчатых колес различают (рис. 3) зубчатый венец или обод, ступицу и диск, который соединяет зубчатый венец со ступицей. Зубчатые колеса конструируют двух видов: зубчатый венец выполнен непосредственно на валу (вал-шестерня) и зубчатый венец выполнен совместно с диском и ступицей для соединения с валом при сборке (насадная шестерня).

Рис. 3. Элементы зубчатого колеса

Зубчатый венец шестерни обычно шире на 3…10 мм зубчатого венца колеса. На торцах зубчатого венца выполняют фаски размером f=(0,6…0,7)m. На прямозубых колесах выполняют фаски под углом αφ=45°, на косозубых колесах при твердости рабочих поверхностей НВ<350 выполняют фаски под углом αφ=45°, а при НВ>350 выполняют фаски под углом αφ=15°.

При диаметрах d>500 мм тяжело нагруженные колеса могут выполняться бандажированными. Бандаж (обод) выполняется из легированной стали или бронзы, центр – из дешевой углеродистой стали литым или сварным, а также литым чугунным (рис. 3, в).

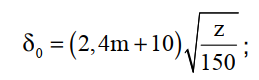

Толщина бандажа (мм) по впадинам зубьев: при z<150

при z>150

![]()

Ступица. Наружный диаметр ступицы (рис. 4) для стальных колес – dст=(1,55…1,7)d мм и для чугунных – dст=(1,7…1,8)d мм; толщина – δст ≈ (0,3…0,4)d мм; длина – lст=(1,0…1,2)d мм.

Для обеспечения нормальной работы зубчатые и червячные колеса должны быть установлены на валах без перекосов. Если ступица колеса имеет достаточно большую длину lст≥0,8d мм (в редукторах это отношение принято lст=(1…1,5)d мм), то зубчатое или червячное колесо будет сидеть на валу без перекосов.

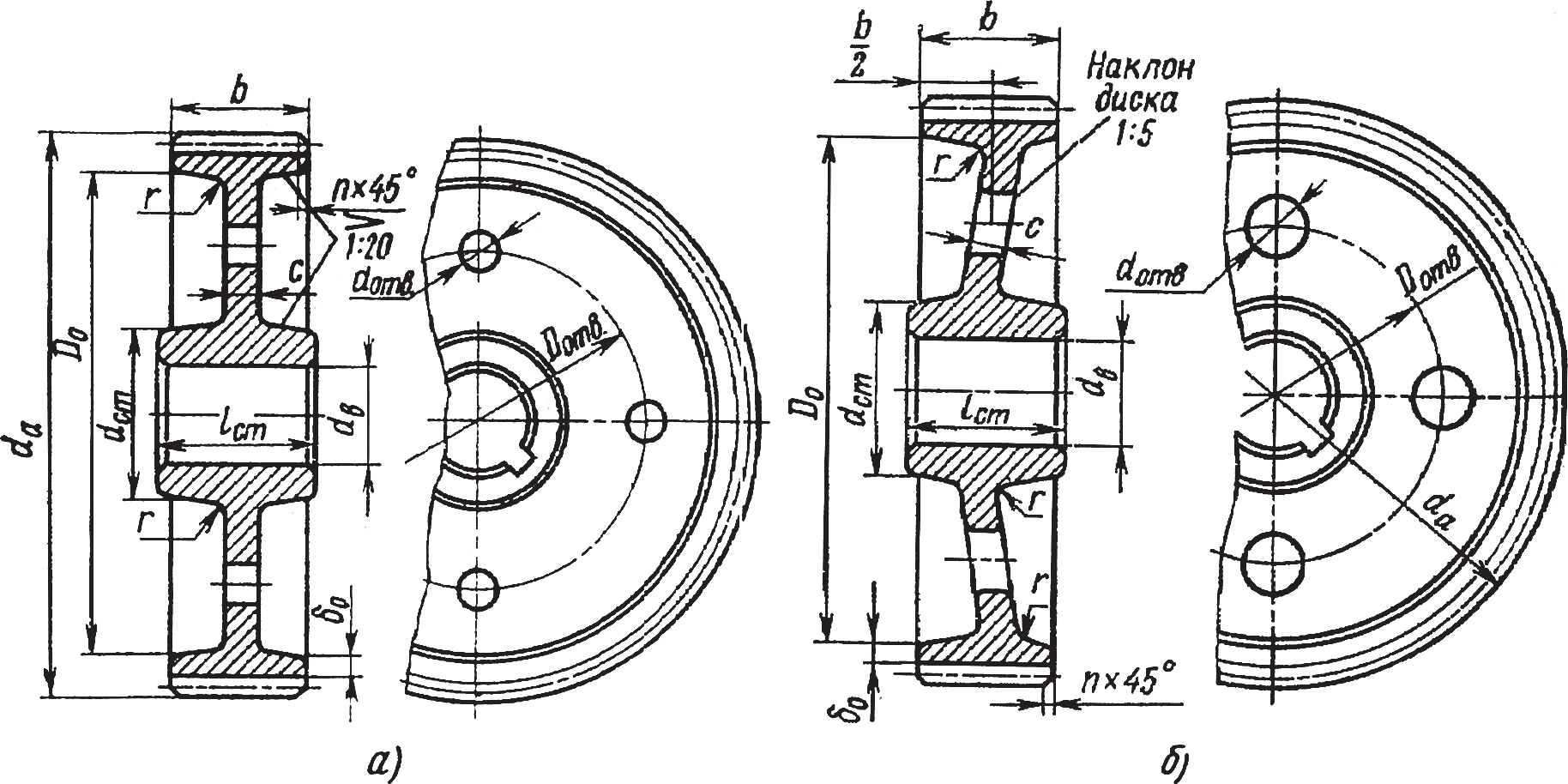

Рис. 4. Конструкция зубчатого колеса: а – с прямым диском; б – с наклонным диском

В приводах производственных машин и в редукторах применяются зубчатые колеса относительно небольших диаметров, насаживаемые на валы. Их изготовляют из круглого или листового проката, из поковок или сварными. В зависимости от требования конструкции зубчатый венец насадного колеса может располагаться симметрично относительно ступицы или несимметрично. В результате это определяет положение и форму диска, который должен обеспечить устойчивость зубчатого колеса к воспринимаемым нагрузкам.

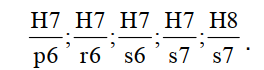

Для обеспечения прочного сопряжения ступиц зубчатых колес с валами при шпоночном соединении рекомендуют применять следующие посадки (в скобках – для реверсивных передач):

- для цилиндрических прямозубых колес H7/p6 (H7/r6);

- для цилиндрических косозубых и червячных колес H7/r6 (H7/s7);

- для конических колес H7/s7 (H7/t6).

Для обеспечения возможности перемещать колесо на валу в процессе передачи вращения используют посадки H7/g6 (H7/f7).

Диск. Колеса с диаметром вершин зубьев da≤250 мм выполняют в виде дисков, со спицами и без них. У этих стальных колес выполняют углубления на 2…5 мм, чтобы выделить

обрабатываемый торец, который служит технологической базой при нарезании и монтаже колес. Литые зубчатые колеса d ≤500 ÷ 600 мм выполняют (рис. 4) с прямым (а) и наклонным (б) диском.

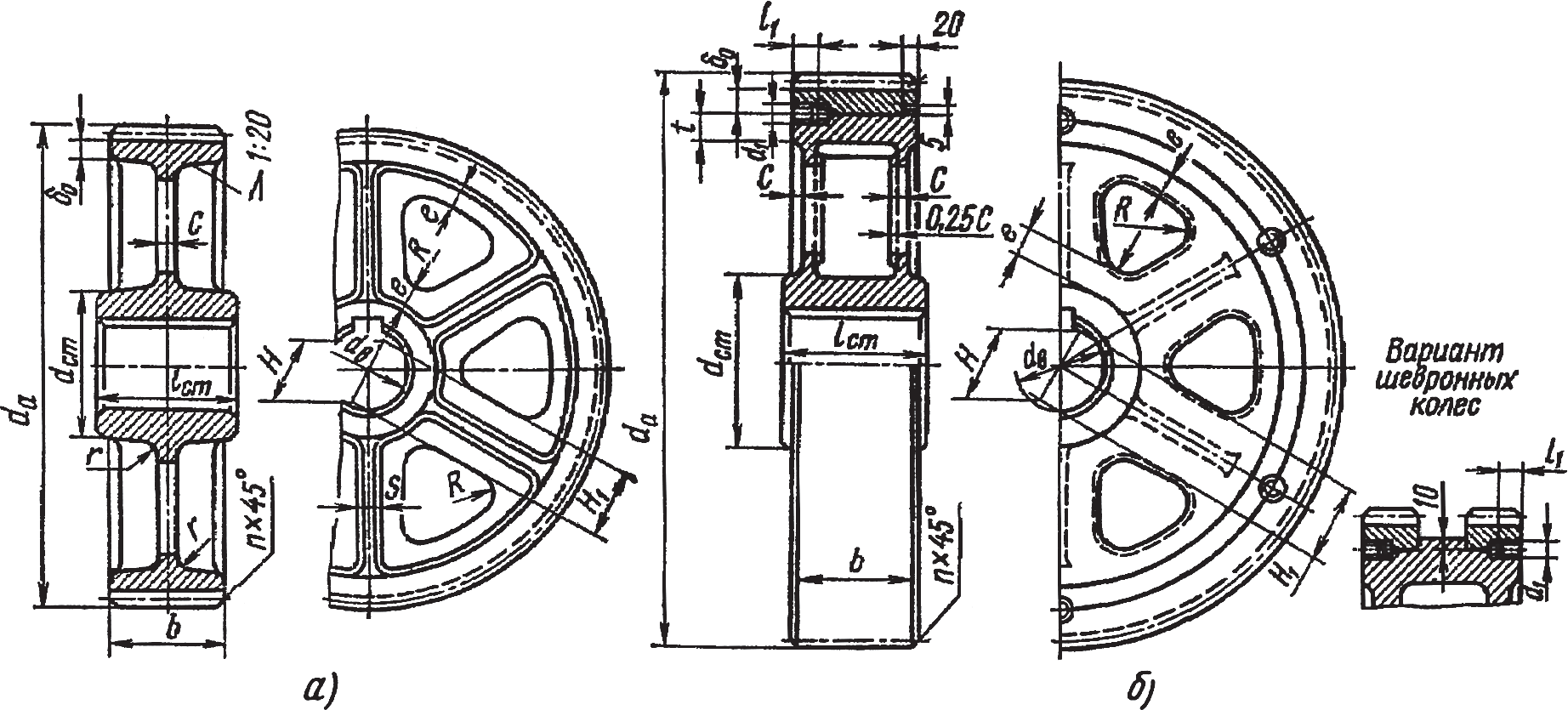

Рис. 5. Литые зубчатые колеса d ≥500 ÷ 1000 мм: цельное (а); с бандажом (б)

Чугунные колеса, применяемые в тихоходных малонагруженных передачах, наиболее часто открытых, изготовляют литыми. У колес литой конструкции в дисках делают 4…6 отверстий (рис. 5). Отверстия служат для крепления колеса при обработке заготовки и позволяют обрабатывать отверстие под вал и наружную поверхность обода с одной установки, а также используются при транспортировке колес. При больших размерах отверстий они служат для уменьшения массы колес, в литых колесах – для выхода литейных газов при отливке.

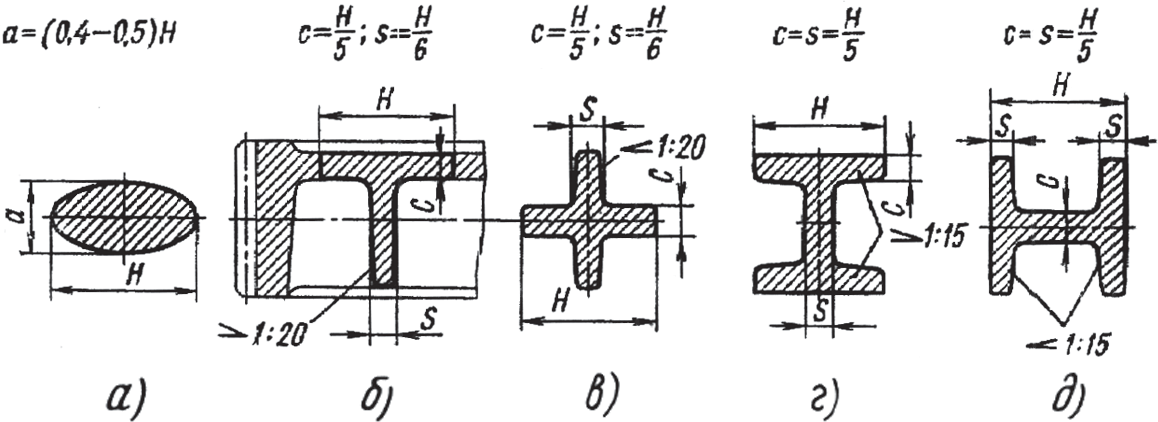

Форма спиц для литых колес приведена на рис. 6. Спицы эллиптического сечения применяют при малых нагрузках, крестообразного и таврового сечения – при средних нагрузках, а спицы двухтаврового сечения применяют при работе передачи в тяжелых условиях.

Рис. 6. Формы сечения спиц литых зубчатых колес: а – эллиптическая; б – тавровая; в – крестообразная; г, д – двутавровая

Конструкция кованых зубчатых цилиндрических колес приведена на рис. 7.

Рис. 7. Конструкция кованых зубчатых цилиндрических колес: а – dа≤200 мм; б – dа≤500 мм

3. Сварные цилиндрические зубчатые колеса

По сравнению с литыми колесами сварные колеса в обычном исполнении издают больше шума. Для уменьшения шума целесообразно снабжать колеса ребрами. Зубчатые колеса малого диаметра изготовляют со ступицей, приваренной к торцу колеса или со сквозной втулкой (рис. 8, а). Большие колеса могут быть сварены из нескольких частей – ступицы, одного или двух дисков с ребрами и венца, который может быть поковкой из нужного металла (рис. 8, б).

Зубчатое сварное колесо обычной конструкции имеет диаметр ступицы (рис. 8, в) d1=(1,55…1,7)d мм; диаметр ступицы с бортом d1=d1+10 мм; толщину венца (da–D0)/2 мм; толщину венца с бортом (da–D0)/2+5 мм; диаметр расположения отверстий в диске D1=(D0–d1)/2 мм; диаметр отверстий в диске d2 =(D0 – d1 )/5 мм; толщину диска с ≈ 0,4d-2 мм; углубление ребра s=0,8c мм; фаску n=0,5m мм.

Рис. 8. Сварные цилиндрические зубчатые колеса

4. Зубчатые конические колеса

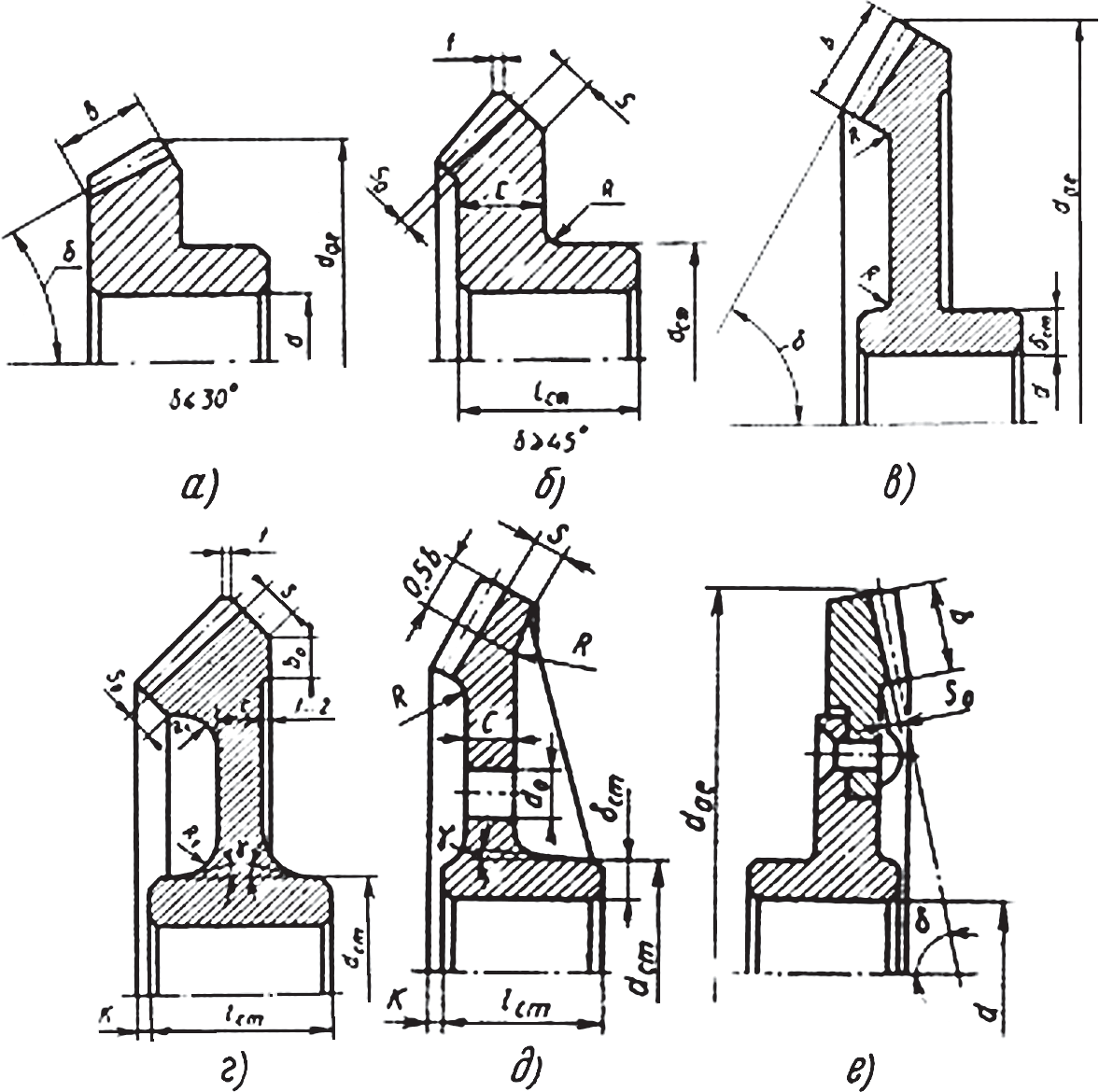

Конструкция конических зубчатых колес (рис. 9) отличается от конструкции цилиндрических зубчатых колес соотношениями в части зубчатого венца.

Рис. 9. Конструкция конических зубчатых колес: а, б, в – точеные; в, г – штампованные; г, д – литые; е – составные (сборные)

5. Червячные колеса и червяки

Зубчатый венец червячного колеса, по условиям работы червячной пары, должен изготовляться из антифрикционных материалов (бронза, латунь). Обычно червячные колеса выполняют составными: диск и ступица колеса – из стали или из серого чугуна, а венец – из антифрикционного материала.

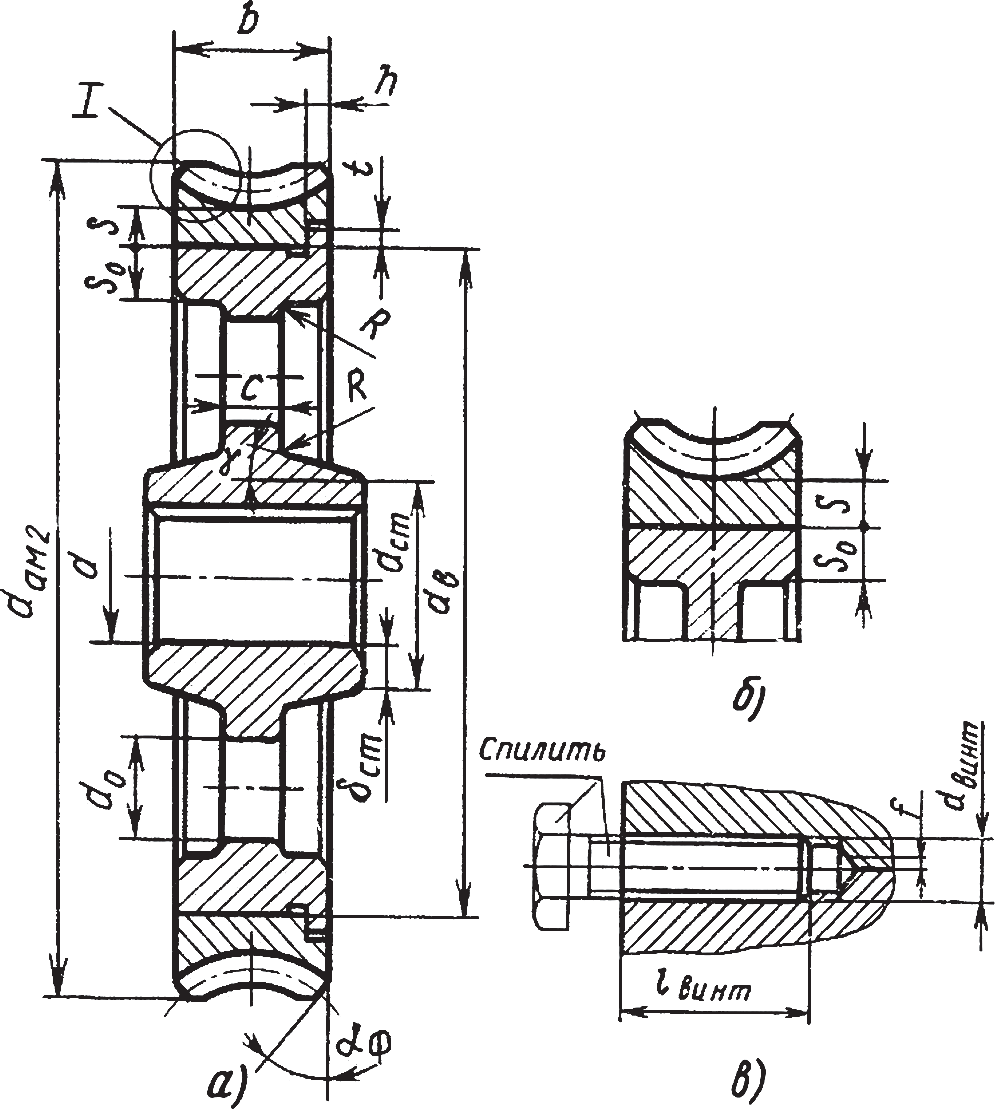

Применяют следующие способы соединения венца с диском.

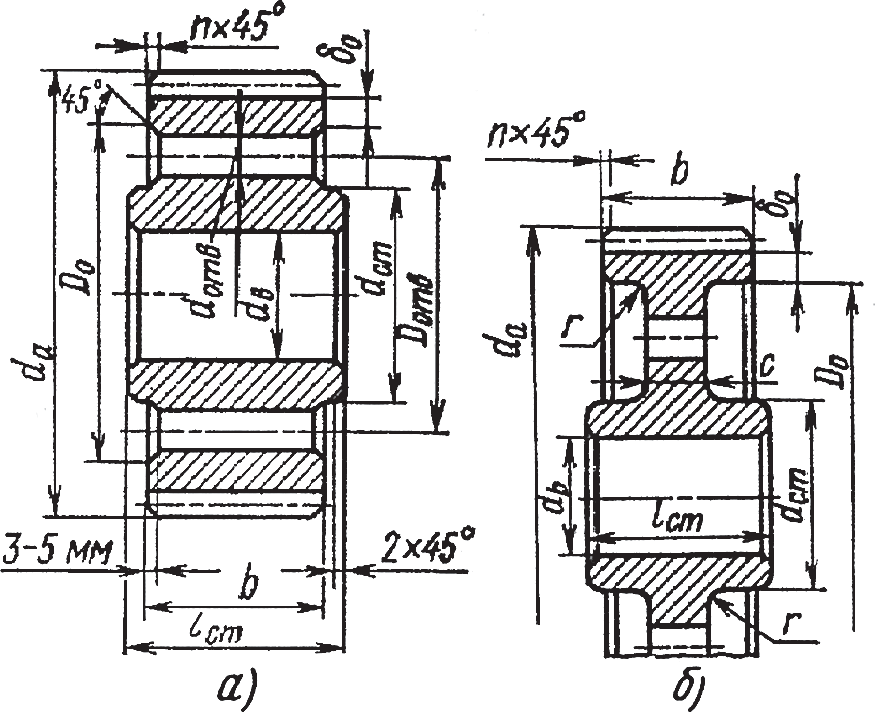

Бандажированная конструкция колеса, в которой бронзовый венец посажен на стальной или чугунный диск с натягом (рис. 10, а). Конструкция проста в изготовлении и применяют ее для колес относительно небольших диаметров, а также для колес передач, не испытывающих тепловые нагрузки. При нагреве до высокой температуры вследствие большего температурного коэффициента бронзы посадка может ослабнуть из-за большего линейного расширения бронзы, чем чугуна.

Обычно применяют легкопрессовую, реже прессовую посадку:

Посадочную поверхность выполняют с упорным буртиком (исполнение 1) (рис. 10, а) или без буртика (исполнение 2) (рис. 10, б). Буртик с размерами h=(0,15…0,2)b, t=0,1b предназначен для того, чтобы фиксировать относительное положение деталей при запрессовке, но в то же время он уменьшает посадочную поверхность, усложняет конструкцию и технологию. По этим соображениям конструкцию без буртика следует признать предпочтительной. Возможные неточности сборки устраняют последующей обработкой поверхностей после сборки.

Для предотвращения взаимного смещения венца и ступицы в плоскости соединения поверхностей стопорят 3…4 винтами с последующим срезанием головок (рис. 10, в). Размеры винтов: диаметр dB=(0,8…1,0)S, длина lВ=(2…3)dB.

Рис. 10. Червячные колеса

В соединении без буртика винты ставят с двух сторон в шахматном порядке.

Червяк представляет собой вал с приложенной нагрузкой между опорами и на консоли. По конструкции на червяке, как на любом валу, необходимо выдержать расположение и размеры всех сопрягаемых элементов (заплечика, буртика, галтелей, проточек, посадок и др.), которые дадут возможность обеспечить соединение и работоспособность сопрягаемых деталей: шарикоподшипников, уплотнений, шпонок, муфт и др. для работы передачи.

Размеры выступающего из редуктора конца вала-червяка согласовывают с соответствующими размерами вала электродвигателя и соединительной муфты.

Червячные колеса, как правило, вращаются с небольшой скоростью, поэтому нерабочие поверхности обода, диска и ступицы колеса оставляют необработанными, но тщательно очищенными и делают конусными с большими радиусами закруглений.