Содержание страницы

- 1. Базовая классификация и терминология стандартного крепежа

- 2. Специализированные крепежные изделия

- 3. Материалы и классы прочности

- 4. Конструктивное исполнение головок и концов

- 5. Анализ нагрузок и основы прочностного расчета

- 6. Проектирование узлов с резьбовым крепежом

- 7. Преимущества и недостатки резьбовых соединений

- 8. Интересные факты о резьбовом крепеже

- 9. Часто задаваемые вопросы (FAQ)

- Заключение

Резьбовые соединения являются фундаментальной основой современного машиностроения, обеспечивая разъемное и надежное скрепление деталей машин, механизмов и конструкций. Их история уходит корнями в античность, но промышленная революция превратила резьбовой крепеж из штучных изделий в массовый, стандартизированный продукт, без которого немыслима ни одна сложная техническая система. В зависимости от специфики решаемых задач — от восприятия статических нагрузок до работы в условиях экстремальных вибраций и температур — инженеры применяют широчайшую номенклатуру крепежных изделий. Ключевыми элементами в этой области являются болты, винты, шпильки, гайки и шайбы, а также разнообразные стопорные устройства, предотвращающие самопроизвольное ослабление затяжки. Все параметры и качественные характеристики этих изделий строго регламентируются государственными и международными стандартами, что обеспечивает их взаимозаменяемость и надежность (см. рис. 1).

1. Базовая классификация и терминология стандартного крепежа

Для правильного выбора и применения крепежного изделия необходимо четко понимать его конструктивные особенности и функциональное назначение.

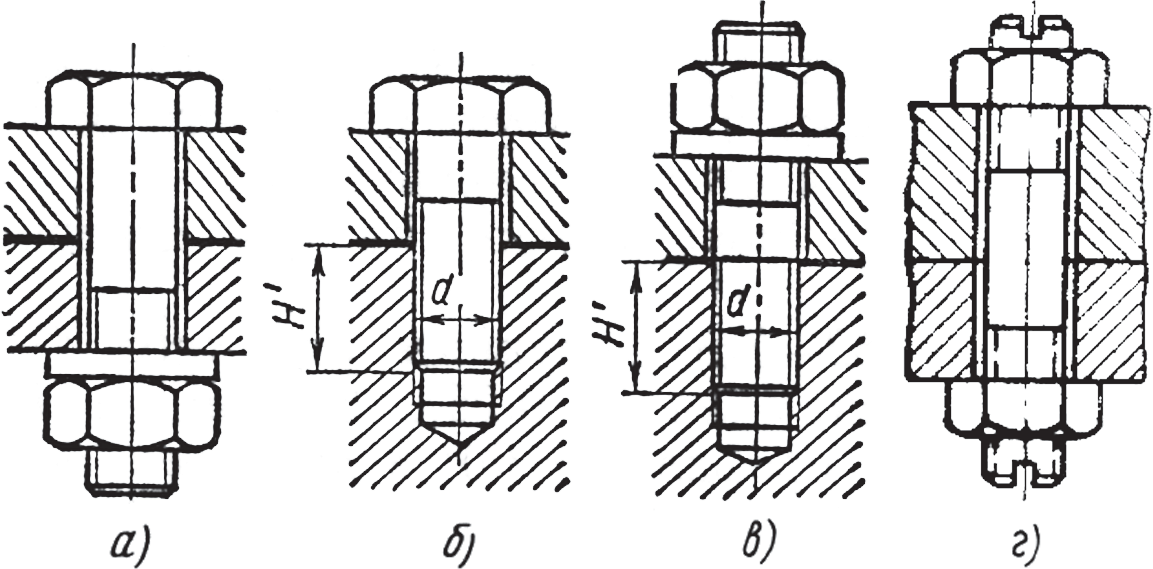

Рис. 1. Ключевые виды стандартных резьбовых крепежных изделий: а) болтовое соединение в сборе (болт, гайка, шайба); б) винтовое соединение; в) шпилечное соединение в сборе; г) пример применения шпильки для соединения деталей сложной геометрии.

1.1. Болт

Болт — это крепежное изделие, представляющее собой цилиндрический стержень, имеющий на одном конце головку (наиболее часто шестигранную, но также квадратную, полукруглую и др.) и наружную резьбу на другом. Ключевой особенностью болтового соединения является использование отдельного элемента с внутренней резьбой — гайки — для создания стягивающего усилия. Болтовые соединения применяются в случаях, когда конструкция соединяемых деталей позволяет выполнить в них сквозные гладкие (без резьбы) отверстия достаточного диаметра и обеспечивает доступ для установки болта и навинчивания гайки.

1.2. Винт

Винт (показан на рис. 1, б) конструктивно схож с болтом, однако его принципиальное отличие заключается в способе создания соединения. Для винта ответной деталью с резьбой (т.е. «гайкой») служит одна из соединяемых деталей, в которой предварительно нарезано резьбовое отверстие. Такой тип соединения незаменим в следующих ситуациях:

- Когда выполнение сквозного отверстия в одной из деталей недопустимо по соображениям герметичности (например, стенки сосудов под давлением, корпуса редукторов).

- Когда конструкция не позволяет разместить гайку или обеспечить доступ для ее затяжки.

- Когда необходимо зафиксировать одну деталь относительно другой без стягивания (установочные винты).

1.3. Шпилька

Шпилька (изображена на рис. 1, в) представляет собой цилиндрический стержень с наружной резьбой на обоих концах. Один конец шпильки (посадочный) ввинчивается в резьбовое отверстие одной из деталей, после чего на нее устанавливается вторая деталь со сквозным гладким отверстием, которая затем притягивается гайкой, навинчиваемой на второй (стяжной) конец шпильки. Шпилечные соединения являются предпочтительными в следующих случаях:

- При частых сборках-разборках узла, особенно если резьба нарезана в детали из мягкого материала (например, алюминиевого или магниевого сплава, чугуна). В этом случае изнашивается только легко заменяемая пара «шпилька-гайка», а резьба в корпусной детали остается нетронутой.

- При необходимости точного позиционирования устанавливаемой детали (например, крышки с прокладкой), так как шпильки служат направляющими при монтаже.

- В конструкциях, где невозможно установить болт из-за ограниченного пространства (рис. 1, г).

1.4. Гайка и Шайба

Гайка (рис. 1, а, в) — это неотъемлемый компонент болтового или шпилечного соединения с внутренним резьбовым отверстием. Гайки стандартизированы и имеют огромное разнообразие форм, продиктованное их назначением. Самыми распространенными являются шестигранные гайки, которые по высоте классифицируются как нормальные (высота H ≈ 0,8d, где d — номинальный диаметр резьбы), высокие (H до 1,6d) и низкие (H до 0,6d).

Шайба (рис. 1, а, в) — вспомогательная деталь, подкладываемая под головку болта/винта или под гайку. Она выполняет несколько критически важных функций:

- Увеличение опорной площади: Распределяет давление от головки или гайки на большую поверхность детали, предотвращая ее смятие, что особенно важно для деталей из мягких материалов.

- Защита поверхности: Предохраняет поверхность детали от повреждений (задиров) при затяжке гайки.

- Стопорение: Специальные пружинные (гроверные) или зубчатые шайбы создают упругую деформацию или врезаются в поверхности, препятствуя самоотвинчиванию соединения под действием вибраций.

- Выравнивание: Косые и сферические шайбы применяются для компенсации неперпендикулярности опорной поверхности оси болта.

1.5. Сравнительный анализ основных типов соединений

Для наглядности представим ключевые отличия в виде таблицы.

| Критерий | Болтовое соединение | Винтовое соединение | Шпилечное соединение |

|---|---|---|---|

| Принцип действия | Стягивание деталей за счет пары «болт-гайка». | Винт вкручивается в резьбу одной из деталей. | Шпилька вкручивается в деталь, вторая деталь притягивается гайкой. |

| Требования к деталям | Сквозные гладкие отверстия в обеих деталях. | Глухое или сквозное резьбовое отверстие в одной детали, гладкое — в другой. | Глухое или сквозное резьбовое отверстие в одной детали, гладкое — в другой. |

| Надежность | Очень высокая. Нагрузка распределяется по всему стержню болта. | Зависит от прочности резьбы в корпусной детали. Менее надежно при частых разборках. | Выше, чем у винтового при частых разборках, но несколько ниже, чем у болтового. |

| Область применения | Силовые конструкции, фланцевые соединения, где возможна установка гайки. | Крепление крышек, панелей, герметичные узлы, фиксация деталей. | Двигатели внутреннего сгорания (крепление ГБЦ), турбины, фланцы высокого давления. |

2. Специализированные крепежные изделия

Помимо стандартных изделий общего назначения, существует множество специальных болтов и винтов, разработанных для решения узкоспециализированных инженерных задач.

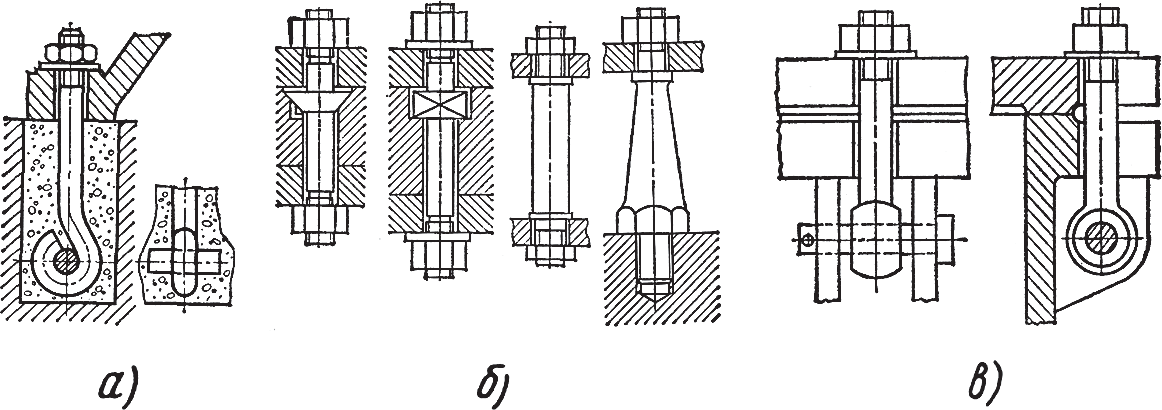

Рис. 2. Примеры специальных крепежных изделий: а) фундаментные и анкерные болты; б) распорный болт; в) откидной болт.

- Фундаментные и анкерные болты (рис. 2, а) предназначены для прочного соединения тяжелого оборудования, станков и металлоконструкций с бетонным фундаментом. Они имеют особую форму анкерной части для надежной фиксации в бетоне.

- Распорные (призонные) болты (рис. 2, б) имеют гладкую часть стержня, выполненную с высокой точностью (прецизионно) по диаметру. Они устанавливаются в развернутые отверстия без зазора и предназначены для соединений, работающих на срез. Такие болты не только стягивают детали, но и предотвращают их взаимное смещение под действием поперечных нагрузок.

- Откидные болты (рис. 2, в) обладают специальной формой головки в виде ушка или кольца, что позволяет быстро отводить их в сторону, не выкручивая полностью. Они незаменимы в соединениях, требующих частой и быстрой разборки, например, в крышках люков, зажимных приспособлениях.

3. Материалы и классы прочности

Выбор материала является определяющим фактором для несущей способности и надежности резьбового соединения.

3.1. Стали и сплавы

Низкоуглеродистые стали (Ст0, Ст1, Ст2, Ст3, Сталь 08, Сталь 10, 15, 20, 25) служат материалом для изготовления шайб, неответственного крепежа и гаечных замков. Эти стали пластичны и хорошо поддаются штамповке, но не обладают высокой прочностью.

Пружинные стали (Сталь 65, 70, 75, 65Г) благодаря своей способности к упругой деформации применяются для изготовления пружинных (гроверных) шайб и других упругих стопорных элементов.

Углеродистые и легированные стали (Ст3кп, Ст5, Сталь 30, 35, 45, 40Г, 35Х, 40Х, 38ХА, 30ХГСА, 40ХНМА) являются основным материалом для производства ответственного крепежа. Применение термообработки (закалки и отпуска) позволяет получать изделия с различными механическими свойствами. Стальные болты, винты и шпильки подразделяются на 12 классов прочности (от 3.6 до 12.9). Например, для класса прочности 8.8 первое число (8) умноженное на 100 дает минимальный предел прочности на разрыв (σв = 800 МПа), а произведение чисел (8 × 8), умноженное на 10, дает предел текучести (σт = 640 МПа).

Титановые сплавы применяются в авиакосмической отрасли и других областях, где критически важна минимизация массы. Крепеж из титановых сплавов при сопоставимой прочности почти в два раза легче стального, что дает огромное преимущество.

3.2. Неметаллические материалы

В случаях, когда требуется обеспечить герметичность, коррозионную стойкость, электрическую или тепловую изоляцию, крепежные изделия могут быть полностью или частично изготовлены из полимеров. Широко применяются полиамиды (нейлон), текстолит, фторопласт. Например, нейлоновые вставки в гайках создают самоконтрящийся эффект. Пластмассовые накладки или панели часто крепят винтами из того же материала для однородности и предотвращения гальванической коррозии.

4. Конструктивное исполнение головок и концов

Геометрия головки и рабочего конца крепежного изделия определяет способ передачи крутящего момента при затяжке и функциональные особенности соединения.

4.1. Формы головок

В зависимости от назначения и требуемого инструмента, винты и болты выпускаются с разнообразными головками (см. Таблицу 2).

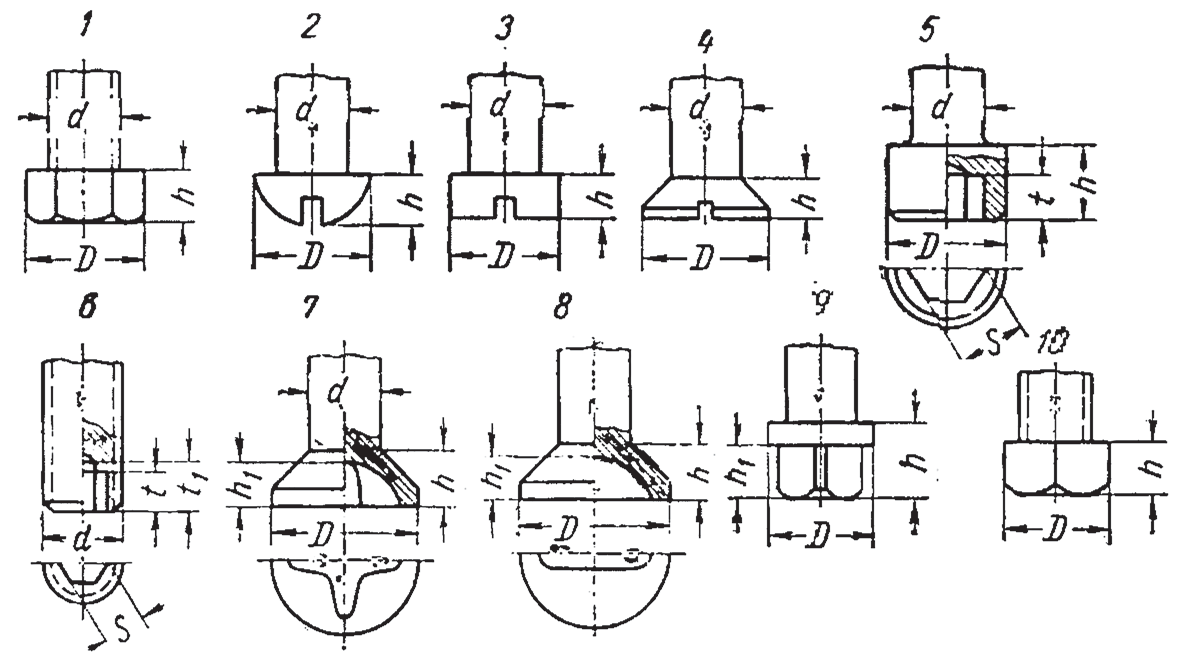

Таблица 2. Формы головок болтов и винтов с устройствами под ключ и отвертку

|

||

| Тип № | Назначение и тип | Ориентировочные соотношения размеров |

| 1 | Стандартные крепежные болты |  |

| 2 | Винты с полукруглой головкой (для эстетичного вида) | h ≈ 0,7d; D ≈ 1,6d |

| 3 | Винты с цилиндрической головкой (для монтажа в углубление) | h ≈ 0,6d; D ≈ 1,5d |

| 4 | Винты с потайной головкой (для монтажа «заподлицо») | h ≈ 0,5d; D ≈ 1,8d |

| 5 | Винты с внутренним шестигранником (для высоких моментов затяжки) | t ≈ 0,5d; t1 ≈ 0,6d; s ≈ 0,8d; D ≈ 1,5d; h ≈ 1,0d |

| 6 | t ≈ 0,5d; t1 ≈ 0,6d; s ≈ 0,5d | |

| 7 | Винты с потайной головкой и несквозными шлицами | h ≈ 0,75d; D ≈ 2d; h1 ≈ 0,6d |

| 8 | ||

| 9 | Винты с квадратной головкой (устаревший тип, для фиксации в пазах) | h ≈ 1,1d; h1 ≈ 0,8d; D ≈ 1,4d |

| 10 | h ≈ 0,6d; D ≈ 0,7d | |

4.2. Назначение и типы винтов

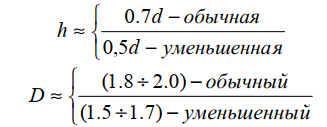

Винты классифицируются на крепежные и установочные.

Крепежные винты (рис. 3, а-в) служат для соединения деталей, например, при фиксации смотровой крышки на корпусе редуктора. Винты с потайной головкой особенно востребованы, когда выступающие части недопустимы по условиям эксплуатации механизма.

Установочные винты (рис. 3, г, д), также известные как стопорные, отличаются тем, что резьба покрывает весь стержень, а рабочий конец имеет специальную форму (коническую, цилиндрическую, сферическую). Конец такого винта при затяжке упирается в поверхность сопрягаемой детали или входит в специальное углубление, обеспечивая жесткую фиксацию деталей друг относительно друга. Они используются для закрепления шкивов, зубчатых колес, рычагов на валах.

Рис. 3. Примеры соединения деталей винтом: а – с потайной головкой; б – с цилиндрической головкой; в – с полукруглой головкой; г, д – установочные (стопорные) винты.

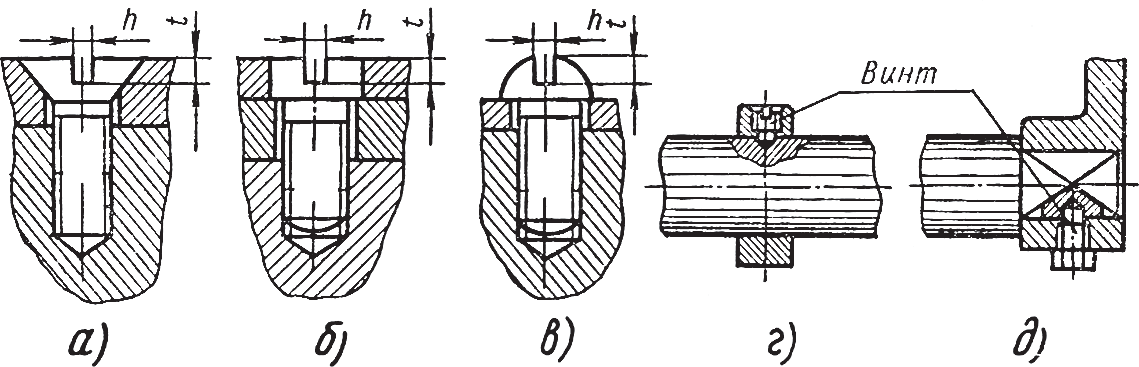

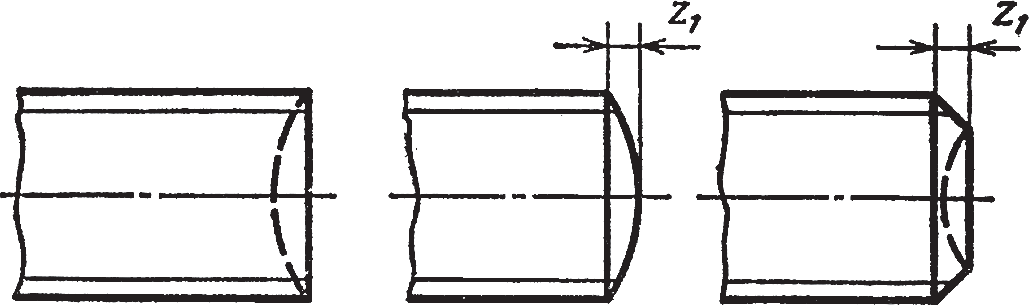

4.3. Формы концов болтов, винтов и шпилек

Геометрия конца стержня стандартизирована и выбирается исходя из его функционального назначения по ГОСТ Р ИСО 4753-2013 «Изделия крепежные. Концы крепежных изделий с наружной метрической резьбой».

Таблица 3. Формы концов болтов, винтов и шпилек

|

||||||||

| d | d2 (h14) | d3 max | d4 max | d3(h14) | R | z2(+ IT14) | z3(+ IT14) | z4 |

| 2,5 | 1,5 | 0,3 | — | 1,2 | 0,2 | 0,6 | 1,2 | 0,4 |

| 3,0 | 2 | 0,4 | — | 1,4 | 0,3 | 0,7 | 1,5 | 0,4 |

| 20 | 15 | 5 | 5 | 14 | 1 | 5 | 10 | 2 |

Таблица 4. Параметры фасок на концах стержней

|

|||||

| Шаг резьбы, P | Ширина фаски (сферы), z1, max | Шаг резьбы, P | Ширина фаски (сферы), z1, max | Шаг резьбы, P | Ширина фаски (сферы), z1, max |

| 0,25 | 0,5 | 0,8 | 1,6 | 3 | 6 |

| 0,7 | 1,4 | — | — | — | — |

5. Анализ нагрузок и основы прочностного расчета

Основным критерием работоспособности любого резьбового соединения является его прочность. Стандартный крепеж проектируется по принципу равнопрочности, то есть его элементы (стержень, резьба, головка) способны выдерживать сопоставимые нагрузки. Поэтому в инженерной практике основной расчет ведется по прочности стержня на растяжение.

5.1. Типичные схемы нагружения

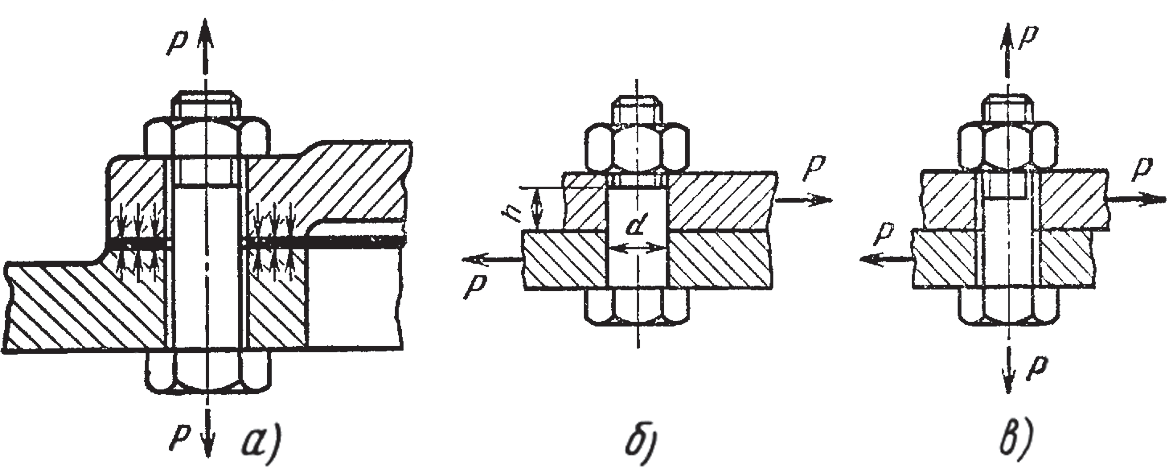

Болтовые соединения в конструкциях могут воспринимать различные типы нагрузок.

Рис. 4. Схемы работы болтовых соединений: а) болт работает на растяжение под действием давления среды P; б) болт работает на срез и смятие под действием поперечной силы P; в) соединение работает на сдвиг и изгиб от силы P, приложенной с эксцентриситетом.

- Растяжение (рис. 4, а): Возникает, когда внешняя сила (например, давление газа или жидкости Р) действует вдоль оси болта, стремясь раскрыть стык. Это наиболее распространенный вид нагружения.

- Срез и смятие (рис. 4, б): Появляется при действии силы Р перпендикулярно оси болта. В этом случае стержень болта испытывает срезающие напряжения, а поверхности отверстий — напряжения смятия.

- Комбинированное нагружение (рис. 4, в): Сила Р, приложенная с эксцентриситетом, вызывает одновременно сдвиг, изгиб и растяжение болта. Это наиболее сложный случай для расчета.

5.2. Неравномерность распределения нагрузки по виткам

Теоретические и экспериментальные исследования показывают, что нагрузка между витками резьбы в паре «винт-гайка» распределяется крайне неравномерно. Из-за упругих деформаций стержня винта (растяжение) и тела гайки (сжатие) наибольшую часть нагрузки воспринимают первые витки со стороны опорной поверхности гайки. В стандартной гайке с шестью витками на первый виток приходится до 52% общей осевой нагрузки, на второй – около 25%, на третий – 12%, и на последние витки приходится лишь малая доля. По этой причине увеличение высоты стандартной гайки свыше 8-10 витков практически не приводит к росту прочности соединения. Для более равномерного распределения нагрузки в особо ответственных узлах применяют специальные конструкции гаек (например, высокие гайки, гайки с разгрузочной проточкой).

5.3. Основные расчетные зависимости

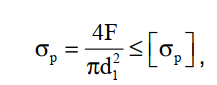

Несмотря на сложный характер распределения нагрузок, для практических расчетов используют упрощенные модели, компенсируя погрешности введением коэффициентов запаса прочности и выбором допускаемых напряжений.

Условие прочности резьбового стержня на растяжение:

Отсюда необходимый внутренний диаметр резьбы болта:

где: F – осевая растягивающая сила, Н; [σp] – допускаемое напряжение на растяжение, МПа; A1 — площадь поперечного сечения стержня по внутреннему диаметру резьбы.

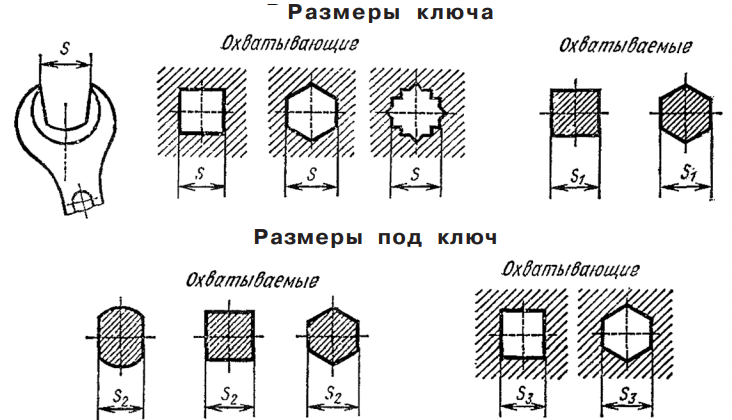

Условие прочности резьбы на срез:

где Aср – площадь среза витков. Для винта Acp = πd1kHг, для гайки Acp = πDkHг. Hг – высота гайки; k – коэффициент полноты резьбы (для метрической ~0,75-0,88).

Условие прочности резьбы на смятие:

![]()

где Асм – условная площадь смятия витков, Aсм = 0.25π(D2 — d12)z, где z — число витков.

Выбор допускаемых напряжений и коэффициентов запаса зависит от материала, класса прочности, характера нагрузки (статическая или переменная) и степени ответственности соединения. Данные по механическим характеристикам и рекомендуемым напряжениям приведены в таблицах ниже.

ГОСТ ISO 898-1-2014 (для болтов, винтов, шпилек) и ГОСТ ISO 898-2-2015 (для гаек).

Таблица 5. Механические характеристики материалов

| Болты | Гайки | σв, МПа | σт, МПа | НВ | ||

| класс

прочности |

марка

стали |

класс

прочности |

марка

стали |

|||

| 3.6 | СтЗкп, СтЗсп,

10, 10кп |

4 | СтЗкп, СтЗсп | 300…490 | 200 | 90…150 |

| 4.6

4.8 |

20, 10, 10кп | 5 | 10, 10кп

20 |

400…550 | 240

320 |

110…170 |

| 5.6

5.8 |

30, 35, 20,

20кп, СтЗкп |

6 | Ст5, 15,

15кп, 35 |

500…700 | 300

400 |

140…215 |

| 6.6

6.8 6.9 |

35*, 45, 40Г,

20, 20кп |

8 | 20, 20кп,

35, 45 |

600…800 | 360

480 540 |

170…245 |

| 8.8 | 35*, 35Х,

38ХА, 45Г |

10 | 35X,

38ХА |

800…1000 | 640 | 225…300 |

| 10.9 | 40Г2, 40X,

30ХГСА |

12 | 40X,

30ХГСА |

1000…1200 | 900 | 280…365 |

| 12.9

14.9 |

30ХГСА

40ХНМА |

14 | 30ХГСА

40ХНМА |

1200…1400

1400…1600 |

1080

1260 |

330…425

390 и св. |

Примечания.

|

||||||

Таблица 6. Допускаемые напряжения на растяжение [σp] стальных крепежных деталей

| Материал болта | Постоянная нагрузка | Переменная нагрузка | ||

| М6…М16 | М16…М30 | М6…М16 | М16…М30 | |

| при неконтролируемой затяжке | ||||

| Углеродистая сталь | (0,2…0,25)σт, | (0,25…0,4)σт, | (0,08…0,12)σт, | 0,12σт |

| Легированная сталь | (0,15…0,2)σт, | (0,2…0,3)σт, | (0,1…0,15)σт, | 0,15σт |

| при контролируемой затяжке | ||||

| Углеродистая сталь | [σ]p ≈ 0,6σт | |||

| Легированная сталь | [σ]p ≈ (0,4÷0,55)σт | |||

6. Проектирование узлов с резьбовым крепежом

Эффективность резьбового соединения зависит не только от прочности самого крепежа, но и от правильного конструирования сопрягаемых деталей.

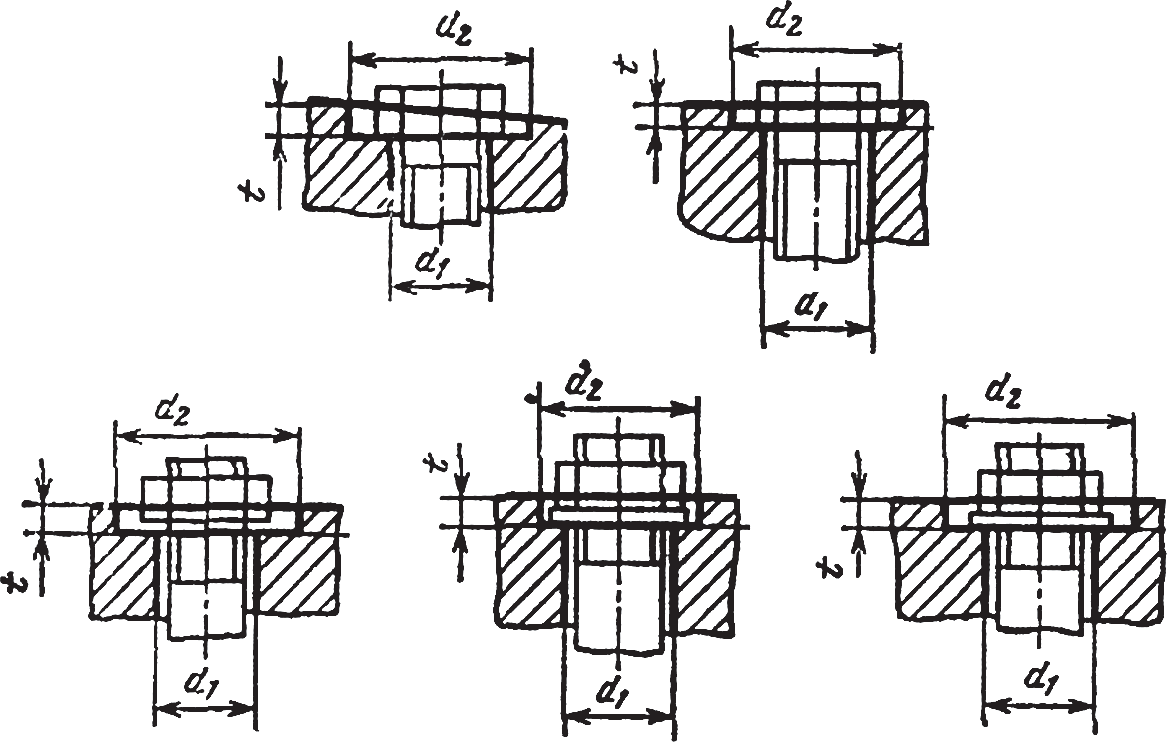

6.1. Опорные поверхности и их размеры

Опорные поверхности под головки болтов, винтов и гаек должны быть строго перпендикулярны оси отверстия. Любой перекос приведет к изгибу стержня и неравномерной затяжке, что резко снижает надежность. Размеры этих поверхностей должны быть достаточными для полного контакта с гайкой или головкой.

Таблица 7. Размеры опорных поверхностей под головки болтов и гайки, мм (по ГОСТ 12876-67)

|

|

|||||||||||

| d | d1 | d2 | d | d1 | d2 | ||||||

| А* | Б** | В*** | под

шайбы |

А* | Б** | В*** | под

шайбы |

||||

| 5 | 5,8 | 11 | — | — | 11 | 30 | 33 | 61 | 52 | 55 | 61 |

| 6 | 7 | 13,5 | — | — | 13,5 | 33 | 36 | 67 | 60 | 60 | 67 |

| 8 | 9 | 18 | 18 | 18 | 18 | 36 | 39 | 71 | 65 | 65 | 71 |

| 10 | 11 | 22 | 20 | 20 | 22 | 39 | 42 | 75 | 71 | 71 | 75 |

| 12 | 14 | 26 | 26 | 24 | 26 | 42 | 45 | 80 | 75 | 75 | 80 |

| 14 | 16 | 30 | 26 | 26 | 30 | 45 | 48 | 90 | 80 | 85 | 90 |

| 16 | 18 | 33 | 30 | 30 | 33 | 48 | 52 | 95 | 85 | 90 | 95 |

Примечания:

|

|||||||||||

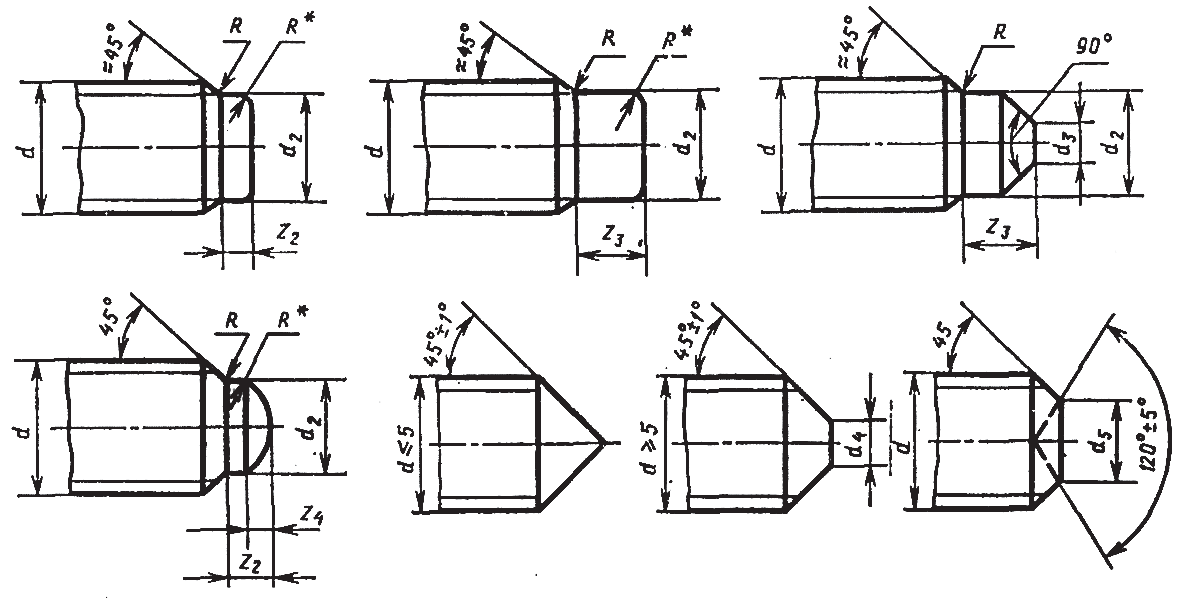

6.2. Конструкция гаек

Гайки выпускаются в различных исполнениях для конкретных задач.

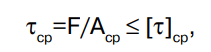

Рис. 5. Типы гаек: а – шестигранная; б – корончатая; в – прорезная; г – круглая шлицевая; д – гайка-барашек.

- Корончатые и прорезные гайки (рис. 5, б, в) используются в паре со шплинтом, который пропускается через отверстие в болте и прорезь в гайке, обеспечивая надежное стопорение от самоотвинчивания.

- Круглые шлицевые гайки (рис. 5, г) применяются для фиксации подшипников качения и других деталей на валах. Они затягиваются специальным крючковым или рожковым ключом.

- Гайки-барашки (рис. 5, д) предназначены для соединений, требующих частой ручной затяжки без использования инструмента.

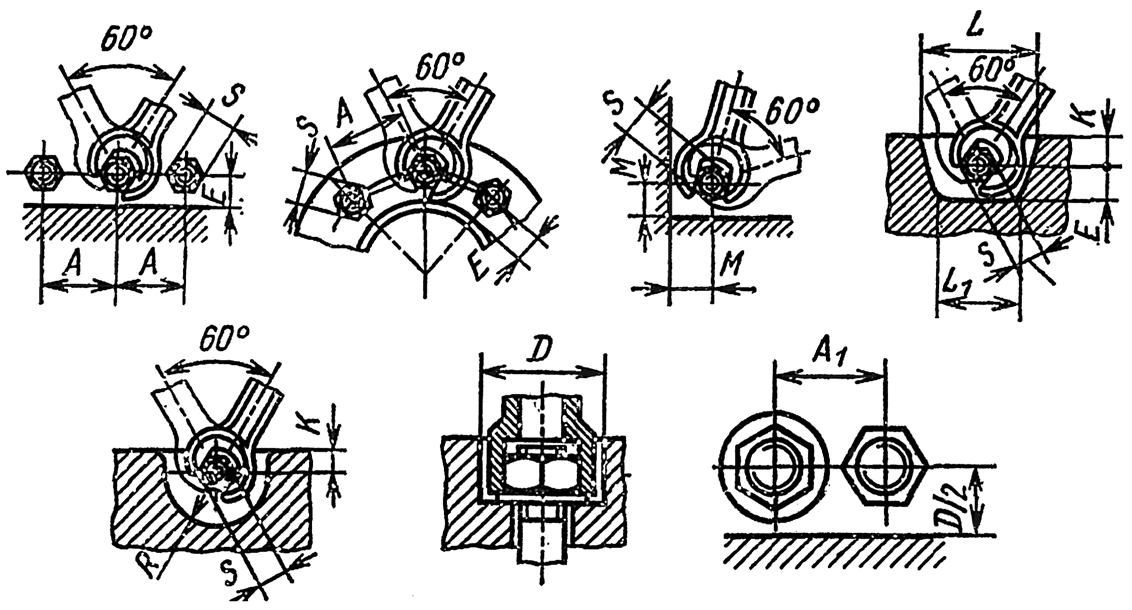

6.3. Обеспечение пространства для инструмента

При проектировании узла необходимо предусмотреть достаточное пространство вокруг крепежного элемента для свободного доступа стандартного гаечного ключа или отвертки. Несоблюдение этого требования делает сборку и обслуживание невозможными.

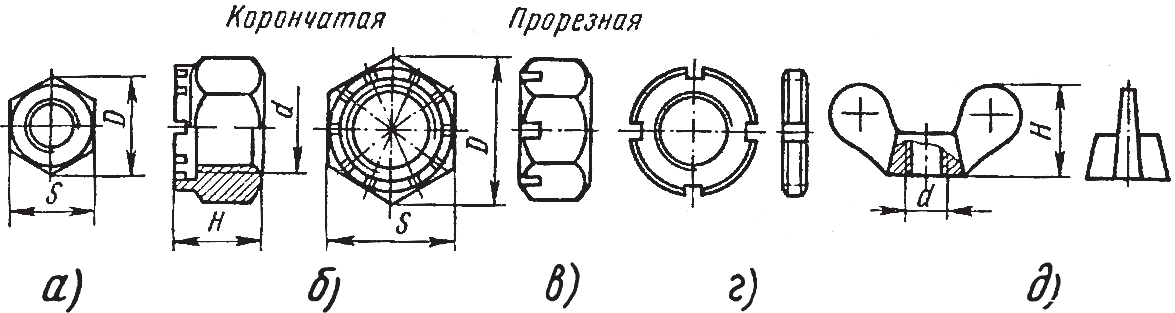

Таблица 8. Размеры под гаечный ключ, мм (справочно по ГОСТ 6424-73)

|

|||||||

| Номинальные

размеры под ключ S, S1, S2 ,S0 |

Отклонения размеров

ключа |

Отклонения размеров под ключ | |||||

| охватывающих S | охватываемых

S1 |

охватываемых S2 | охватывающих

S3 |

||||

| нормальной

точности |

грубой

точности |

повышенной

точности |

нормальной

точности |

грубой

точности |

|||

| 2,5*; 3,0* | — | — | -0,040 | — | — | — | +0,09

+0,03 |

| 3,2 | +0,08

+0,02 |

— | -0,048 | -0,16 | +0,12

+0,04 |

||

| 4,0; 5,0; 5,5 | +0,12

+0,02 |

||||||

| 6,0* | +0,15

+0,03 |

||||||

| 7,0 | -0,058 | -0,20 | -0,36 | — | +0,15

+0,05 |

||

| 8,0 (9,0) | +0,18

+0,03 |

||||||

| 10,0 (11,0) | +0,19

+0,04 |

+0,24

+0,04 |

|||||

| 12; 13 | +0,4

+0,04 |

+0,30

+0,04 |

-0,120 | -0,24 | -0,43 | — | +0,18

+0,06 |

| 14 (15) | +0,27

+0,05 |

+0,35

+0,05 |

|||||

| 17 | +0,30

+0,05 |

+0,40

+0,05 |

|||||

| 19; 22; 24 | +0,36

+0,06 |

+0,46

+0,06 |

-0,140 | -0,28 | -0,52 | — | +0,21

+0,07 |

| 27; 30 | +0,48

+0,08 |

+0,58

+0,08 |

-0,84 | ||||

| 33 | -0,140 | -0,34 | -1,00 | -1,0 | +0,25

+0,05 |

||

| 36,0; 41,0;

46,0 |

+0,60

+0,10 |

+0,70

+0,10 |

|||||

| Примечание. * Допускается применять только для изделий с углублением под ключ и для ключей под это углубление.

ГОСТ 6424-73 предусматривает также номинальные размеры 50-225 мм. |

|||||||

Таблица 9. Размеры конструктивных элементов деталей под ключ (справочно по ГОСТ 6424-73)

|

|

|||||||||||||||||

| S | A | E=K | M | L | L1 | R | D | A1 | S | A | E=K | M | L | L1 | R | D | A1 |

| 5,5 | 12 | 5 | 7 | 20 | 16 | 10 | — | — | 30 | 58 | 20 | 30 | 98 | 75 | 48 | 48 | 45 |

| 7 | 14 | 6 | 8 | 26 | 20 | 13 | — | — | 32 | 62 | 22 | 32 | 100 | 80 | 50 | 52 | 48 |

| 8 | 17 | 7 | 9 | 30 | 24 | 15 | 20 | 16 | 36 | 68 | 24 | 36 | 110 | 85 | 55 | 60 | 52 |

| 10 | 20 | 8 | 11 | 36 | 28 | 18 | 22 | 18 | 41 | 80 | 26 | 40 | 120 | 90 | 60 | 62 | 60 |

| 12 | 24 | 10 | 13 | 45 | 34 | 22 | 26 | 20 | 46 | 90 | 30. | 45 | 140 | 105 | 68 | 70 | 65 |

| 13 | 26 | 10 | 14 | 45 | 34 | 23 | — | — | 50 | 95 | 32 | 48 | 150 | 110 | 72 | 75 | 70 |

| 14 | 28 | 11 | 15 | 48 | 36 | 24 | 26 | 22 | 55 | 105 | 36 | 52 | 160 | 120 | 80 | 85 | 78 |

| 17 | 34 | 13 | 17 | 52 | 38 | 26 | 30 | 26 | 60 | 110 | 38 | 55 | 170 | 130 | 85 | — | — |

| 19 | 36 | 14 | 19 | 60 | 45 | 30 | 32 | 30 | 65 | 120 | 42 | 60 | 185 | 145 | 92 | — | — |

| 22 | 42 | 15 | 24 | 72 | 55 | 36 | 36 | 32 | 70 | 130 | 45 | 65 | 200 | 160 | 98 | — | — |

| 24 | 48 | 16 | 25 | 78 | 60 | 38 | 40 | 36 | 75 | 140 | 48 | 70 | 210 | 170 | 105 | — | — |

| 27 | 52 | 19 | 28 | 85 | 65 | 42 | 45 | 40 | |||||||||

7. Преимущества и недостатки резьбовых соединений

Преимущества:

- Высокая надежность и несущая способность при правильном расчете и затяжке.

- Технологичность и универсальность: Возможность соединения деталей из разнородных материалов.

- Разъемность: Обеспечивают возможность многократной сборки и разборки узла для ремонта и обслуживания.

- Стандартизация: Широкая номенклатура стандартных изделий обеспечивает взаимозаменяемость и снижает стоимость.

- Простота монтажа с использованием стандартного инструмента.

Недостатки:

- Концентрация напряжений: Впадины резьбы являются концентраторами напряжений, что снижает усталостную прочность детали.

- Склонность к самоотвинчиванию: При работе в условиях вибраций и переменных нагрузок требуется применение специальных мер стопорения.

- Сложность контроля силы затяжки: Для ответственных соединений требуется применение дорогостоящего динамометрического инструмента.

- Ослабление стержня: Наличие резьбы уменьшает рабочее сечение стержня.

8. Интересные факты о резьбовом крепеже

- Первый стандарт: Первым в мире стандартом на резьбу стала дюймовая резьба Уитворта, разработанная в Великобритании в 1841 году. Она унифицировала производство и позволила наладить массовый выпуск взаимозаменяемого крепежа.

- Космический крепеж: Болты, используемые на Международной космической станции, часто имеют специальное покрытие из дисульфида молибдена или серебра для предотвращения «холодной сварки» в вакууме.

- «Умные» болты: Современные разработки включают в себя «умные» болты со встроенными датчиками, которые могут в реальном времени передавать информацию о силе затяжки и напряженном состоянии, что критически важно для мостов, турбин и других ответственных конструкций.

- Левая резьба: Резьба с левым направлением витков используется там, где вращение вала во время работы могло бы привести к самоотвинчиванию стандартной правой гайки. Классический пример — педали велосипеда (левая педаль имеет левую резьбу).

9. Часто задаваемые вопросы (FAQ)

- В чем разница между крупным и мелким шагом резьбы?

- Крупный шаг является стандартным, он обеспечивает более быструю сборку и менее чувствителен к загрязнениям. Мелкий шаг резьбы обеспечивает большее усилие затяжки при том же моменте, обладает повышенной самотормозящей способностью (меньше склонен к самоотвинчиванию) и позволяет производить более точную регулировку. Мелкая резьба предпочтительна для соединений, работающих при вибрациях.

- Почему болты и гайки из нержавеющей стали иногда «прикипают» (заедают)?

- Это явление называется «схватывание» или «холодная сварка». Оно характерно для аустенитных нержавеющих сталей. При затяжке из-за высокого трения в точках контакта витков происходит микросварка. Для предотвращения этого явления рекомендуется использовать специальные смазки (например, на основе меди или графита) и избегать высоких скоростей затяжки.

- Что такое «класс прочности» гайки и как он связан с классом прочности болта?

- Класс прочности гайки (например, 8 или 10) указывает на максимальный класс прочности болта, с которым она может использоваться в паре. Например, гайку класса прочности 8 можно использовать с болтами классов прочности до 8.8 включительно. Использование гайки более низкого класса прочности, чем болт, приведет к срыву резьбы в гайке до того, как болт достигнет своей расчетной нагрузки.

- Что такое «предварительная затяжка» и зачем она нужна?

- Предварительная затяжка — это начальное растягивающее усилие, создаваемое в болте при монтаже. Она критически важна, так как плотно стягивает детали, повышает жесткость стыка и, самое главное, значительно увеличивает усталостную прочность соединения, так как переменная внешняя нагрузка будет в меньшей степени изменять напряжение в болте.

Заключение

Резьбовые крепежные изделия, несмотря на свою кажущуюся простоту, являются высокотехнологичными и критически важными компонентами в машиностроении. Правильный выбор типа изделия, материала, класса прочности и соблюдение технологии сборки напрямую определяют надежность, долговечность и безопасность всей конструкции. Понимание основ проектирования, расчета и эксплуатации резьбовых соединений является базовой компетенцией любого инженера-конструктора и механика. Дальнейшее развитие в этой области связано с созданием новых высокопрочных и легких материалов, разработкой интеллектуальных систем мониторинга состояния крепежа и совершенствованием методов защиты от коррозии и самоотвинчивания.

Нормативная база (актуальные стандарты)

- ГОСТ Р ИСО 898-1-2014 — Механические свойства крепежных изделий из углеродистых и легированных сталей. Часть 1. Болты, винты и шпильки установленных классов прочности.

- ГОСТ Р ИСО 898-2-2015 — Механические свойства крепежных изделий из углеродистых и легированных сталей. Часть 2. Гайки установленных классов прочности.

- ГОСТ Р ИСО 4753-2013 — Изделия крепежные. Концы крепежных изделий с наружной метрической резьбой ИСО.

- ГОСТ 12876-67 — Поверхности опорные под крепежные детали. Размеры.

- ISO 272:1982 — Изделия крепежные. Размеры под ключ для болтов и гаек.

- ГОСТ ISO 4759-1-2015 — Допуски для крепежных изделий. Часть 1. Болты, винты, шпильки и гайки. Классы точности A, B и C.

Список рекомендуемой литературы

- Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин. — М.: Академия, 2004. — 496 с.

- Иванов М.Н. Детали машин. — М.: Высшая школа, 2005. — 408 с.

- Анурьев В.И. Справочник конструктора-машиностроителя: в 3-х т. — М.: Машиностроение, 2001.

- Bickford, J. H. An Introduction to the Design and Behavior of Bolted Joints. — 4th ed. — Boca Raton: CRC Press, 2007. — 728 p.