Содержание страницы

- 1. Роль и цели термической обработки в ремонтных технологиях

- 2. Основные виды термической обработки и их применение

- 3. Химико-термическая обработка (ХТО)

- 4. Сравнительный анализ методов поверхностного упрочнения

- 5. Практические аспекты термообработки при наплавке и напылении

- 6. Защита от окисления и обезуглероживания

- 7. Оборудование для термической обработки

- 8. Интересные факты по теме

- Заключение

В современном мире, где экономическая эффективность и принципы устойчивого развития выходят на первый план, восстановление изношенных деталей машин и механизмов приобретает стратегическое значение. Это не только позволяет сократить расходы на закупку новых компонентов, но и вносит весомый вклад в сохранение ресурсов. Ключевую роль в возвращении деталям их первоначальных эксплуатационных характеристик, а зачастую и в их улучшении, играют термическая и химико-термическая обработка (ХТО). Эти процессы представляют собой тщательно контролируемую совокупность операций нагрева, выдержки при определённых температурах и последующего охлаждения с регламентированной скоростью. Главная цель — целенаправленно изменить микроструктуру материала, чтобы достичь требуемых физико-механических свойств ремонтной заготовки.

Исторически, основы термообработки были заложены еще древними кузнецами, которые интуитивно открыли, что быстрое охлаждение раскаленного металла в воде (прототип закалки) придает ему невероятную твердость. Сегодня же это высокотехнологичная отрасль металлургии, опирающаяся на глубокие знания в области материаловедения и физики твердого тела. Для любого современного ремонтного предприятия возможность проведения полного спектра видов термической обработки является не просто преимуществом, а необходимым условием для выпуска действительно качественной и конкурентоспособной продукции.

1. Роль и цели термической обработки в ремонтных технологиях

Термическая обработка является неотъемлемой частью практически любого комплексного технологического процесса восстановления деталей. Она применяется на самых разных этапах: перед черновой и чистовой механической обработкой, до, во время и после сварочных и наплавочных работ, а также перед и после нанесения функциональных покрытий методами наплавки или газотермического напыления.

Одной из фундаментальных задач термообработки является снятие остаточных напряжений. Эти внутренние напряжения, возникающие в материале в результате литья, сварки, механической обработки или предыдущих циклов нагрева-охлаждения, крайне опасны. Они могут приводить к самопроизвольному возникновению трещин, значительному снижению прочности сцепления (адгезии) нанесенного покрытия с основным материалом, а также к деформационному изнашиванию, более известному как коробление изделий в процессе эксплуатации.

Однако борьба с напряжениями — это лишь одна из граней применения термообработки. Другие, не менее важные цели, включают:

- Формирование равновесной мелкозернистой структуры: Процесс перекристаллизации металла при нагреве выше критических точек позволяет измельчить зерно, что напрямую ведет к повышению прочности и вязкости материала.

- Гомогенизация структуры и состава: Нагрев всей детали до заданной температуры способствует выравниванию структуры как в нанесенном ремонтном слое, так и по всему объему изделия, обеспечивая однородность свойств.

- Диффузионное выравнивание химического состава: Термообработка активизирует процессы диффузии, позволяя элементам более равномерно распределиться в кристаллической решетке, что особенно важно для зоны сплавления разнородных материалов.

- Придание заданных механических свойств: Путем формирования целевых структур (мартенсит, сорбит, троостит и др.) основному и наплавленному металлу придаются необходимые показатели твердости, пластичности, вязкости и износостойкости.

2. Основные виды термической обработки и их применение

Для достижения вышеперечисленных целей в арсенале технологов имеются классические и проверенные временем методы термического воздействия. Каждый из них имеет свою уникальную цель и технологию проведения. Согласно ГОСТ 33439-2015 «Металлопродукция из чёрных металлов и сплавов на железоникелевой и никелевой основе. Термины и определения по термической обработке», выделяют следующие основные виды.

2.1. Отжиг

Отжиг – это базовый вид термической обработки, который заключается в нагреве стальной детали, выдержке при заданной температуре и последующем очень медленном охлаждении, как правило, вместе с печью. Цель отжига — привести структуру металла в максимально равновесное, стабильное состояние.

Отжиг проводят для устранения нежелательных закалочных структур, которые могли образоваться при наплавке, для существенного снижения твердости и повышения пластичности, что критически важно для улучшения обрабатываемости материала резанием или давлением. Также это эффективный метод снятия внутренних напряжений. На практике применяют несколько разновидностей отжига:

- Полный отжиг: Нагрев выше верхней критической точки Ас3 для полной перекристаллизации.

- Неполный отжиг: Нагрев в межкритическом интервале Ас1-Ас3.

- Диффузионный (гомогенизирующий) отжиг: Проводится при очень высоких температурах (1000–1200°С) для выравнивания химического состава.

- Рекристаллизационный отжиг: Применяется к наклепанным (деформированным) металлам для снятия наклепа и восстановления пластичности.

- Отжиг для снятия напряжений (низкотемпературный): Нагрев ниже точки Ас1 (обычно 500–600°С), не вызывающий фазовых превращений, но достаточный для релаксации напряжений.

2.2. Нормализация

Нормализация – вид термообработки, включающий нагрев стальных изделий до аустенитного состояния (на 30-50°С выше точки Ас3), выдержку и последующее охлаждение на спокойном воздухе. Этот процесс, как и отжиг, вызывает полную перекристаллизацию металла.

В результате нормализации в углеродистых и низколегированных сталях формируется однородная мелкозернистая структура перлитного класса (сорбит, троостит), которая характеризуется оптимальным сочетанием прочности, пластичности и вязкости. Нормализация эффективно выравнивает остаточные напряжения и улучшает общую структуру металла. Зачастую она используется как подготовительная операция перед закалкой для получения более качественных результатов. В то же время, для многих деталей нормализация является окончательной термической операцией, являясь более быстрой и экономичной альтернативой отжигу.

2.3. Закалка

Закалка – самый распространенный метод упрочняющей термообработки. Технологически он состоит из нагрева стали до температуры аустенизации (когда исходная ферритно-перлитная структура переходит в аустенит), выдержки для завершения этого превращения и последующего быстрого охлаждения со скоростью выше критической. Цель — зафиксировать неравновесную, пересыщенную углеродом структуру – мартенсит.

Мартенсит представляет собой пересыщенный твердый раствор углерода в α-железе и является основной структурной составляющей закаленной стали. Именно эта структура обеспечивает исключительно высокую твердость (HRC 52…66), прочность и износостойкость. Практически все ответственные детали машин подвергаются закалке.

Ключевым свойством стали, определяющим эффективность процесса, является закаливаемость — способность металла повышать твердость в результате закалки. Важно помнить, что высокая твердость достигается ценой снижения пластичности и вязкости, что требует последующей обработки.

Способы нагрева и охлаждения при закалке

Выбор конкретного способа закалки диктуется маркой стали, габаритами и формой детали, а также техническими требованиями. По способу нагрева различают:

- Объемная закалка: Нагрев всей детали целиком в электропечи.

- Поверхностная закалка: Нагрев только поверхностного слоя, оставляя сердцевину вязкой. Основные методы:

- Закалка токами высокой частоты (ТВЧ).

- Нагрев газовым пламенем (ацетилено-кислородным).

- Контактный электронагрев.

- Закалка в электролите.

- Лазерная закалка (современный высокоточный метод).

Скорость охлаждения играет решающую роль. Вода обеспечивает очень высокую скорость охлаждения (в 28 раз быстрее масла при 200°С), но создает риск образования трещин и коробления из-за огромных термических напряжений. Добавка солей (NaCl) или щелочей увеличивает ее охлаждающую способность. Масло охлаждает значительно мягче, особенно в области мартенситного превращения, что снижает риск дефектов. Поэтому воду применяют для простых углеродистых сталей, а масло — для легированных. Недостатки масла — воспламеняемость и деградация со временем.

Для деталей сложной формы, требующих высокой твердости (HRC 46…56) при минимальном короблении, применяют изотермическую закалку. Деталь быстро охлаждают в соляной ванне с температурой чуть выше начала мартенситного превращения (200…350ºС), выдерживают до завершения превращения аустенита, а затем охлаждают на воздухе. Это позволяет совместить закалку с самоотпуском, что значительно снижает напряжения.

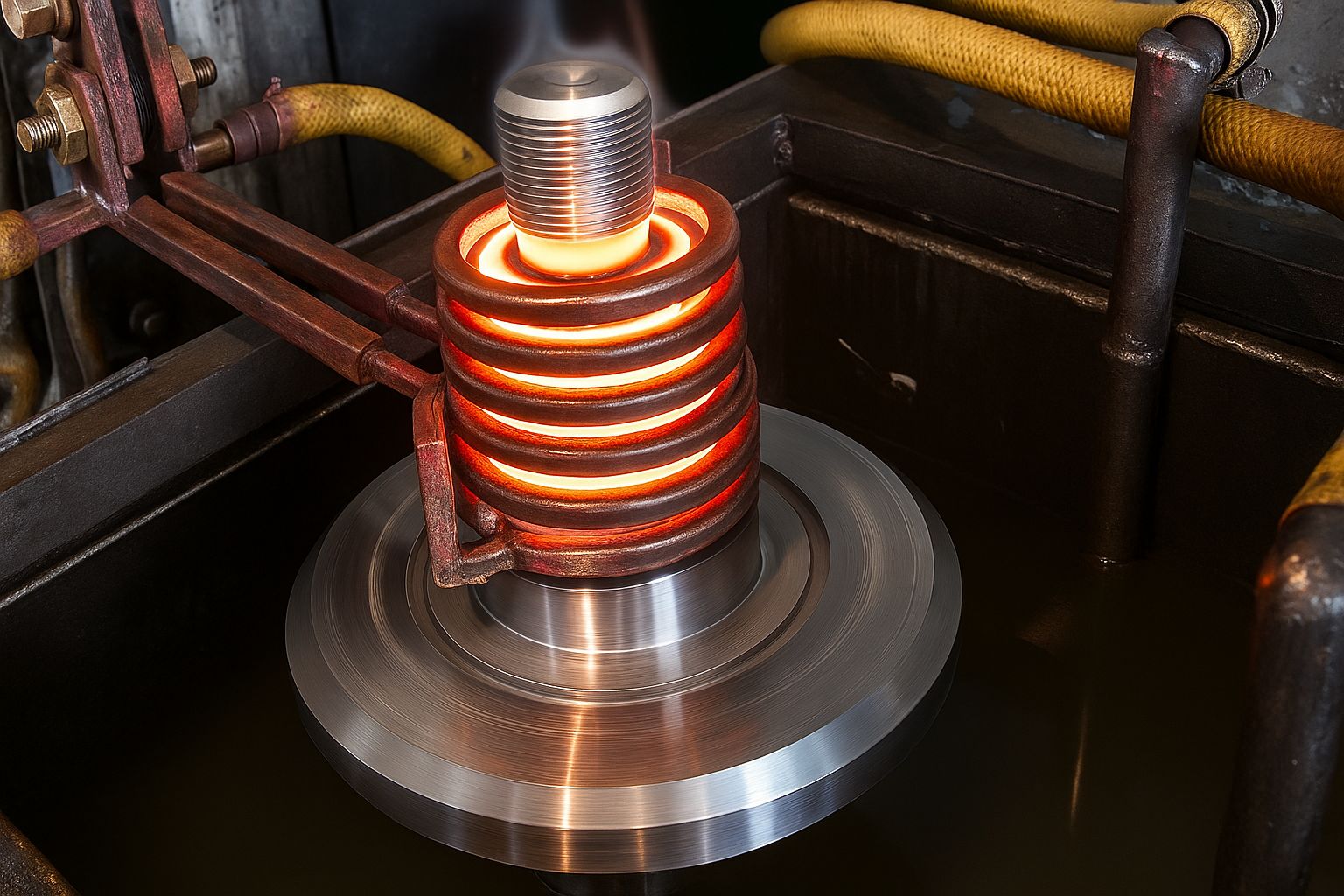

Рис. 1. Закалка ТВЧ: деталь помещается в индуктор, где переменное магнитное поле наводит вихревые токи, вызывающие быстрый поверхностный нагрев.

Закалка токами высокой частоты (ТВЧ)

Закалка ТВЧ — это высокопроизводительный и широко распространенный метод поверхностного упрочнения. Деталь (или её участок) помещается в медный индуктор (Рис. 1), по которому течет ток высокой частоты (8…500 кГц). Возникающее переменное магнитное поле индуцирует в поверхностном слое детали вихревые токи, которые за несколько секунд разогревают его до закалочных температур. Сразу после нагрева поверхность орошается охлаждающей средой (часто водовоздушной смесью под давлением ~0,3 МПа). Толщину закаленного слоя (1,0…10 мм) можно точно регулировать частотой тока. Этот метод идеален для деталей, работающих на трение и износ (валы, шестерни), так как он создает твердую, износостойкую поверхность при сохранении вязкой и прочной сердцевины. После закалки ТВЧ детали обязательно подвергают низкому отпуску.

2.4. Отпуск

Отпуск – это финальная операция термообработки, применяемая всегда после закалки. Она включает нагрев закаленной детали до температуры ниже точки Ас1, выдержку и последующее охлаждение. Цель — снять или уменьшить внутренние закалочные напряжения, повысить вязкость и пластичность, скорректировать твердость до требуемого значения, превращая хрупкий мартенсит закалки в более стабильные структуры.

В зависимости от температуры нагрева различают три вида отпуска:

- Низкий отпуск (150…250°С): Практически не снижает твердость, но значительно уменьшает хрупкость и внутренние напряжения. В структуре остается мартенсит отпуска. Применяется для режущего инструмента, а также деталей после цементации и поверхностной закалки.

- Средний отпуск (300…500°С): Формирует структуру троостита отпуска. Деталь приобретает высокую упругость, прочность и предел выносливости. Типичные примеры — пружины, рессоры, торсионные валы.

- Высокий отпуск (500…650°С): Приводит к образованию структуры сорбита отпуска, которая обладает наилучшим комплексом механических свойств: высокой ударной вязкостью и пластичностью при достаточной прочности. Этому виду отпуска подвергают самые ответственные детали: коленчатые валы, оси, шатуны, ответственные зубчатые колеса. Комплекс операций «закалка + высокий отпуск» носит специальное название — улучшение.

2.5. Обработка холодом

В структуре закаленной стали, помимо мартенсита, практически всегда присутствует некоторое количество остаточного аустенита, так как мартенситное превращение не доходит до конца при охлаждении до комнатной температуры. Остаточный аустенит — мягкая и нестабильная фаза, наличие которой снижает твердость, износостойкость и стабильность размеров детали. Для его устранения применяют обработку холодом — дополнительное охлаждение детали до отрицательных температур (обычно до -80°С), что провоцирует дальнейшее превращение остаточного аустенита в мартенсит. Эта операция целесообразна для высокоуглеродистых и легированных сталей, используемых для изготовления точного инструмента и подшипников.

3. Химико-термическая обработка (ХТО)

Химико-термическая обработка стали (ХТО) — это процесс, сочетающий термическое воздействие с химическим, при котором поверхностный слой детали целенаправленно насыщается различными химическими элементами (углеродом, азотом, бором, хромом и др.). Насыщение происходит при высоких температурах в активных средах (газовых, жидких или твердых). В результате на поверхности формируется диффузионный слой с измененным химическим составом, структурой и уникальными свойствами: высочайшей твердостью, износостойкостью, коррозионной стойкостью и жаростойкостью.

3.1. Цементация (науглероживание)

Цементация – это процесс насыщения поверхности малоуглеродистой стали (до 0,25% С) углеродом при нагреве до 900-950°С. После цементации деталь обязательно подвергают закалке с низким отпуском. В результате получается уникальное сочетание свойств: очень твердая, износостойкая поверхность (HRC 59-63) и мягкая, вязкая, ударопрочная сердцевина (HRC 30-45). Толщина упрочненного слоя обычно составляет 0,5-2 мм.

- Цементация в твердом карбюризаторе: Исторически первый метод. Детали засыпают древесным углем с активаторами (например, BaCO3) в ящиках и нагревают. Процесс длительный (10-20 часов), плохо управляемый и неэкологичный.

- Газовая цементация: Современный, высокопроизводительный метод. Процесс идет в герметичных печах в атмосфере газов, содержащих углерод (природный газ, пропан). Позволяет точно контролировать потенциал углерода и сокращает время обработки в 2,5-3 раза.

3.2. Азотирование

Азотирование – процесс насыщения поверхности стали азотом при более низких температурах (500-520°С) в среде диссоциирующего аммиака (NH3). Атомарный азот, диффундируя в сталь, образует с легирующими элементами (Al, Cr, Mo) очень твердые нитриды.

Азотированный слой обладает высочайшей твердостью (выше, чем при цементации), износостойкостью, теплостойкостью (сохраняет твердость при нагреве до 500-600°С) и отличной коррозионной стойкостью. Важное преимущество — процесс идет без фазовых превращений, что обеспечивает минимальное коробление деталей. Поэтому азотированию подвергают уже окончательно обработанные, ответственные детали. Недостатки — малая глубина слоя (0,25-0,65 мм) и большая длительность процесса (30-90 часов).

3.3. Цианирование и Нитроцементация

Цианирование (нитроцементация) – процесс одновременного насыщения поверхности стали углеродом и азотом. Это позволяет совместить преимущества обоих процессов: получить высокую твердость и износостойкость при хорошей вязкости.

- Высокотемпературная нитроцементация (850-870°С): Проводится в газовых средах (эндогаз с добавками аммиака и природного газа). Является современной, более быстрой и экологичной заменой цементации для массового производства, например, зубчатых колес.

- Низкотемпературное цианирование (560-580°С): По сути, является азотированием в расплавах цианистых солей. Дает тонкий, но очень твердый и износостойкий слой. Из-за высокой токсичности цианистых солей применяется все реже.

3.4. Диффузионная металлизация

Диффузионная металлизация – это насыщение поверхности стальных деталей различными металлами для придания специфических свойств.

- Алитирование (насыщение алюминием): Резко повышает жаростойкость (окалиностойкость) деталей, работающих при температурах до 900°С, в том числе в агрессивных средах. Применяется для клапанов ДВС, деталей печей.

- Диффузионное хромирование (насыщение хромом): Создает на поверхности тончайший (0,02-0,03 мм) слой карбидов хрома с колоссальной твердостью (микротвердость свыше 10000 МПа), обеспечивая исключительную износостойкость и коррозионную стойкость.

- Борирование (насыщение бором): Формирует слой боридов железа с твердостью, близкой к алмазу, что делает детали чрезвычайно стойкими к абразивному износу.

4. Сравнительный анализ методов поверхностного упрочнения

Выбор конкретного метода химико-термической обработки или поверхностной закалки зависит от множества факторов: материала детали, условий её эксплуатации, требований к свойствам и экономической целесообразности. В таблице 1 приведено сравнение наиболее распространенных методов.

| Параметр | Закалка ТВЧ | Цементация + Закалка | Азотирование | Нитроцементация |

|---|---|---|---|---|

| Температура процесса, °С | 900-1050 (нагрев) | 900-950 | 500-580 | 850-870 |

| Твердость поверхности | Высокая (HRC 50-62) | Очень высокая (HRC 59-63) | Предельно высокая (HV 900-1200) | Очень высокая (HRC 58-62) |

| Глубина слоя, мм | 1,0 — 10,0 (регулируемая) | 0,5 — 2,0 | 0,2 — 0,7 | 0,2 — 0,8 |

| Длительность процесса | Очень малая (секунды/минуты) | Длительная (часы) | Очень длительная (десятки часов) | Средняя (часы) |

| Риск деформации (коробления) | Низкий | Высокий (требуется закалка) | Минимальный | Средний |

| Основные преимущества | Скорость, локальность, автоматизация | Глубокий слой, вязкая сердцевина | Высочайшая твердость, износо-, тепло- и корр. стойкость, мин. деформации | Высокая производительность, хорошие комплексные свойства |

5. Практические аспекты термообработки при наплавке и напылении

При восстановлении деталей наплавкой или напылением правильная термообработка приобретает решающее значение. Часто необходимо соединять разнородные металлы, что создает зону сплавления — сильнейший концентратор напряжений.

Предварительная термическая подготовка (отжиг или отпуск) проводится для снятия закалочных структур и напряжений с исходной заготовки. Наплавка на закаленную поверхность недопустима, так как это приведет к образованию трещин и отслоению покрытия.

Предварительный и сопутствующий подогрев детали перед и во время наплавки (обычно газовыми горелками) решает несколько задач:

- Снижает скорость охлаждения, предотвращая образование хрупких закалочных структур в зоне термического влияния.

- Уменьшает уровень остаточных напряжений.

- Способствует лучшему газо- и шлаковыделению, делая наплавленный слой более плотным.

- Обеспечивает плавный диффузионный переход от наплавки к основе, повышая прочность сцепления.

Температура подогрева критична: недостаточная приведет к трещинам, а избыточная — к излишнему проплавлению основы и снижению твердости наплавленного слоя.

Последующая термическая обработка (нормализация, отпуск) после наплавки позволяет гомогенизировать структуру, снять наплавочные напряжения и улучшить обрабатываемость. Однако это может снизить твердость, поэтому для ответственных деталей после механической обработки проводят финальную упрочняющую закалку.

Особого подхода требуют нежесткие и прецизионные детали. Их склонность к короблению требует многостадийной обработки. Часто применяют несколько циклов стабилизирующего отпуска после каждого этапа мехобработки (чернового, получистового). Однако это энергозатратно. Современным решением является термосиловая правка, совмещающая процесс исправления геометрии с формированием нужных свойств материала.

6. Защита от окисления и обезуглероживания

При высокотемпературном нагреве в обычной атмосфере происходит выгорание углерода с поверхности (обезуглероживание) и образование окалины (окисление). Обезуглероженный слой имеет низкую твердость и резко снижает предел выносливости детали (до 40% для закаленной стали). Для борьбы с этим применяют:

- Контролируемые защитные атмосферы: В рабочее пространство печи подается специальная газовая смесь (например, эндотермический газ), препятствующая окислению.

- Нагрев в вакууме: Идеальный, но дорогой способ, полностью исключающий взаимодействие с атмосферой.

- Защитные покрытия и упаковка: Детали покрывают специальными обмазками, раствором буры или упаковывают в ящики с чугунной стружкой или отработанным карбюризатором.

- Нагрев в соляных ваннах: Расплавленные соли защищают поверхность от контакта с воздухом.

Если обезуглероживание все же произошло, дефектный слой необходимо удалить механически, для чего требуется предусмотреть соответствующий припуск.

7. Оборудование для термической обработки

В ремонтном производстве для нагрева деталей используют различное оборудование:

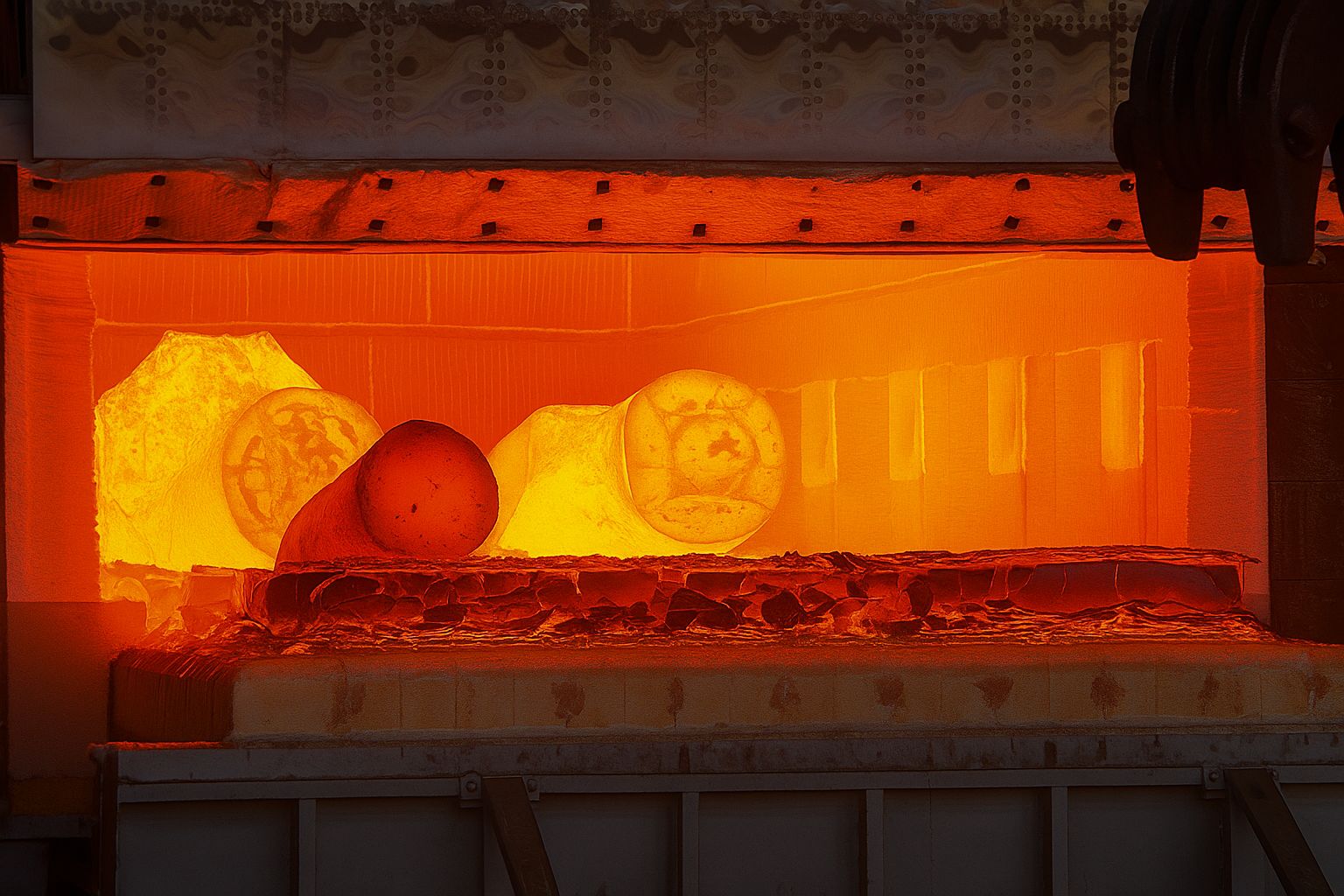

- Камерные и шахтные печи периодического действия: Наиболее распространены электрические печи для универсального применения.

- Печи-ванны: Используются для нагрева в расплавленных солях или щелочах при закалке, отпуске и ХТО. Обеспечивают быстрый и равномерный нагрев. Бывают с внешним обогревом или с внутренним (электродные), где циркуляция расплава обеспечивает максимальную равномерность.

- Закалочные баки: Емкости с охлаждающей средой (вода, масло). Могут быть простыми или механизированными, с системами охлаждения и циркуляции жидкости.

- Закалочные машины и прессы: Обеспечивают равномерное охлаждение и одновременно фиксируют деталь в специальных приспособлениях, чтобы минимизировать коробление.

8. Интересные факты по теме

- Секрет Дамасской стали: Легендарная прочность и узорчатость клинков из дамасской стали, по современным представлениям, были результатом сложного термомеханического процесса, близкого к химико-термической обработке. Кузнецы использовали материалы с разным содержанием углерода и многократную проковку, создавая композитную структуру.

- «Вишневый цвет» кузнецов: Опытные кузнецы в старину определяли температуру нагрева металла «на глаз» по цвету его свечения — от темно-вишневого (около 700°С) до ослепительно-белого (свыше 1200°С). Этот навык был основой качественной закалки.

- Космические технологии: В аэрокосмической отрасли азотирование и диффузионная металлизация применяются для упрочнения лопаток турбин реактивных двигателей, работающих в условиях экстремальных температур и нагрузок.

- Закалка стекла: Принцип закалки для повышения прочности используется не только для металлов. Закаленное стекло (сталинит), используемое в автомобилях и строительстве, получают путем быстрого и равномерного охлаждения нагретого листа. Это создает на его поверхности сильные сжимающие напряжения, которые и делают его в 5-6 раз прочнее обычного.

Заключение

Термическая и химико-термическая обработка — это мощнейший инструмент в руках инженера-ремонтника, позволяющий не просто «залатать» изношенную деталь, а полностью восстановить и даже превзойти её исходные эксплуатационные характеристики. Правильный выбор и скрупулезное соблюдение технологии термообработки на всех этапах восстановления — от подготовки до финишных операций — является залогом долговечности, надежности и экономической эффективности отремонтированного узла. Неправильно же проведенная обработка может не только не дать эффекта, но и необратимо испортить деталь, сделав все предыдущие усилия напрасными.

Развитие технологий, таких как вакуумная термообработка, ионно-плазменные методы ХТО, лазерная закалка, а также компьютерное моделирование процессов нагрева и охлаждения, открывает новые горизонты для повышения качества и производительности восстановительного ремонта, делая его все более привлекательной альтернативой замене дорогостоящих компонентов.