Для обоснованного выбора технологии восстановления и упрочнения детали необходимо знание закономерностей изменения ее поверхностного слоя. Это позволит минимизировать толщину наносимого или упрочняемого слоя, снизить трудоемкость и себестоимость процесса. Поверхностный слой, подвергающийся силовому и термическому воздействию в процессе эксплуатации и впоследствии проходящий через комплекс различных видов обработок при восстановлении, неоднократно изменяется по толщине, структуре и физико-механическим свойствам. Данные об исходном, промежуточном и окончательном состоянии поверхностей детали и её поверхностного слоя позволяют управлять эксплуатационными свойствами этой детали в процессе восстановления и обоснованно проектировать технологию её восстановления.

Толщина покрытия является решающим признаком его качества, отвечающего определенным техническим и экономическим требованиям. Поэтому расчет толщины износостойкого покрытия является основой качественного восстановления, позволяющей сформировать необходимые эксплуатационные свойства поверхностного слоя и обеспечить требуемый ресурс изделий.

Технологический расчет толщины покрытия позволяет решить ряд насущных задач: назначение толщины наносимых слоев и припусков на механическую обработку; обоснование каждого слоя в многослойном покрытии; рациональное использование дорогостоящих присадочных материалов; выбор методов и средств контроля и параметров, определяющих качество поверхностного слоя материала.

При технологическом расчете толщины покрытия следует учитывать, что даже на плоских деталях толщина покрытия неодинакова на разных участках. Еще большие колебания толщины слоя металла или сплава покрытия имеют место на фасонных изделиях.

Выбор толщины покрытия в основном определяется условиями эксплуатации восстанавливаемой детали и величиной ее износа. Помимо величины износа (предельно допустимого износа Umax) толщину покрытия преимущественно определяют глубина дефектного слоя Hдеф и общий припуск zо на механическую обработку.

В процессе эксплуатации под воздействием различных факторов (внешней среды и механических нагрузок) наряду с изменением размеров происходят нарушение первоначальной формы детали и образование на поверхности дефектного слоя с измененной структурой, твердостью и остаточными напряжениями. Разупрочнение поверхностного слоя, глубина которого может достигать 1,5 мм, обусловлено развитием упругопластических деформаций, возникающих в результате действия механических нагрузок, и диффузией компонентов поверхностно-активных веществ в металл детали. Удаление разупрочненного дефектного слоя изношенной детали осуществляют предварительной механической обработкой.

Толщина наносимого слоя Tmin покрытия определяется тремя основными условиями.

- Толщина наносимого слоя Tmin покрытия не должна быть меньше величины минимально допустимой толщины наносимого покрытия, перекрывающей неровности, которые были получены в результате предварительной подготовки поверхности исходной заготовки (см. раздел 4.3.2).

- Толщина износостойкого (упрочненного) слоя покрытия hэ, получаемого после заключительного перехода механической обработки, должна быть не менее величины предельно допустимого износа детали Umax, которая определяет ресурс изделия.

- Толщина износостойкого покрытия hэ не должна быть меньше некоторого минимального значения, при котором обеспечивается нормальная работа изделия. Установлено, что минимальное значение hэ, при котором обеспечивается нормальное функционирование изделия, зависит от соотношения твердости покрытия и основы, особенно в том случае, если основной металл мягче металла покрытия. В этом случае значение hэ, как правило, рассчитывают по эмпирическим зависимостям.

Достаточно часто для получения качественного изделия с покрытием его наносят на подслой (например, подслой молибдена, повышающего адгезионную прочность) или делают несколько слоев для выравнивания теплофизических свойств основы и покрытия. В случае восстановления деталей с большим износом и применения износостойкого покрытия, имеющего ограничения по толщине наносимого слоя или высокую стоимость, наносят промежуточный слой более дешевого материала.

При расчете необходимо учитывать, что при наплавке слоев и напылении износостойких покрытий на полые и нежесткие детали (втулки, поршни, коленчатые валы и др.) происходит образование технологических остаточных деформаций Wз под воздействием остаточных напряжений после нанесения или наплавки покрытия. Для устранения их механической обработкой требуется более толстый слой покрытия. Также во избежание брака при выполнении окончательной механической обработки следует учитывать уменьшение толщины напыленных и оплавленных покрытий вследствие пространственной усадки Тус. В этой связи расчетную толщину покрытия следует завышать в среднем на 15…20%, т. е. на величину усадки покрытий.

Общий припуск zо на окончательную механическую обработку, представляющий собой сумму припусков на отдельные операции и переходы, должен быть минимальным, но в то же время достаточным для получения требуемых параметров точности и шероховатости готовой детали. Завышенный припуск при обработке износостойких покрытий приводит к значительному удорожанию восстановленной детали вследствие удаления покрытий из дорогостоящих присадочных материалов, которые к тому же обладают большой трудоёмкостью механической обработки. Недостаточный припуск на обработку приводит к браку вследствие невозможности получения требуемых параметров точности и шероховатости поверхности детали. Величина припуска zо на механическую обработку в значительной степени определяется способом нанесения покрытия, степенью его механизации и количеством переходов механической обработки. При расчете количества переходов необходимо учитывать суммарную погрешность обработки ε, которая обусловлена действием ряда факторов, например таких, как жесткость деталей и других элементов технологической системы, погрешность установки заготовки на станке, проявление технологической наследственности параметров, связанных с геометрией детали (шероховатость, волнистость, форма, остаточные деформации) и др.

Достаточно часто для получения необходимых эксплуатационных показателей покрытия при обкатке изделия на него наносят приработочные и защитные покрытия толщиной Hпп = 2…3 мкм, которые в большинстве случаев не оказывают влияние на точность размера, так как их толщина значительно меньше величины допуска.

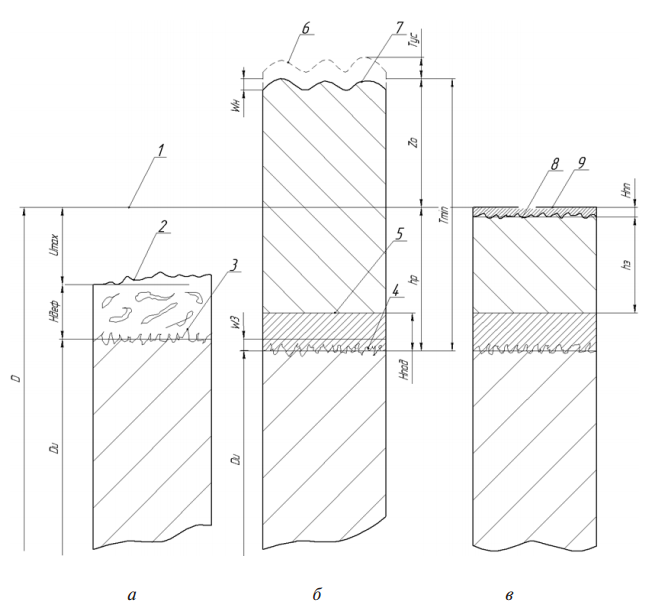

При выполнении технологических расчетов толщины наносимых слоев при восстановлении деталей должны использоваться схемы изменения состояния поверхностного слоя (рис. 12). Схемы отражают основные этапы восстановления деталей: удаление дефектного слоя изношенной детали и устранение отклонений формы поверхности под нанесение нового поверхностного слоя, нанесение покрытия и его механическую обработку, нанесение приработочного покрытия.

Толщина наносимого покрытия, обеспечивающая качественное восстановление номинального размера детали и ее заданный ресурс, может быть рассчитана по формуле

Tmin = Wз + Hпод + hэ + Hпп + zо + Тус, (1)

где Tmin – минимальная толщина покрытия с гарантированным упрочненным слоем; Wз – величина деформации исходной заготовки под воздействием остаточных напряжений после нанесения покрытия; Hпод – толщина подслоя материала, обеспечивающего адгезионную прочность покрытия; hэ – толщина износостойкого (упрочненного) слоя покрытия; Hпп – толщина слоя приработочного (защитного) покрытия; zо – общий технологический припуск на механическую обработку; Тус – величина пространственной усадки покрытия.

Рис. 12. Схемы изменения состояния поверхностного слоя при восстановлении детали: а – подготовка под нанесение покрытия; б – нанесение покрытия; в – механическая обработка покрытия и нанесение приработочного материала. Поверхности: 1 – исходная новой детали; 2 – изношенной детали (исходной заготовки); 3 – после подготовки под нанесение покрытия (подложка); 4 – после деформации исходной заготовки в результате действия остаточных напряжений после нанесения покрытия; 5 – после нанесения подслоя; 6 – после нанесения покрытия; 7 – после усадки; 8 – после окончательной механической обработки; 9 – после нанесения приработочного покрытия