Содержание страницы

- 1. Комплекс слесарных работ в процессе ремонта

- 2. Демонтаж неподвижных разъемных соединений

- 3. Разборка резьбовых соединений и применяемый инструмент

- 4. Разборка подвижных и прессовых соединений

- 5. Промывка и очистка деталей

- 6. Химическая очистка (травление) труб и трубопроводов

- Интересные факты по теме

- Часто задаваемые вопросы (FAQ)

- Заключение

Ремонт и техническое обслуживание промышленного оборудования являются краеугольным камнем любой производственной системы, обеспечивая ее надежность, долговечность и экономическую эффективность. В условиях эксплуатационного ремонта, особенно при проведении работ непосредственно на месте установки техники, ключевую роль играют методы организации технологических процессов. Современный подход к таким задачам базируется на принципе концентрации операций. Это означает, что максимальное количество различных ремонтных действий выполняется на одном, специально оборудованном рабочем месте, что минимизирует временные затраты на перемещение узлов и персонала.

Для реализации этого принципа ремонтные участки оснащаются универсальным оборудованием: металлорежущими станками, сварочными аппаратами и, конечно же, широким спектром слесарно-сборочной оснастки. Активно применяется как ручной, так и механизированный инструмент, а также простые, но функциональные сборочные стенды. Для работы с тяжелыми компонентами используются подъемно-транспортные средства — от мостовых кранов на крупных предприятиях до локальных тельферов и подъемников в небольших мастерских.

1. Комплекс слесарных работ в процессе ремонта

Технологический цикл ремонта изделий включает в себя выполнение разноплановых слесарных работ, которые, несмотря на их разнообразие, объединены общей целью — восстановление работоспособности оборудования. Весь комплекс можно систематизировать по следующим ключевым этапам:

- Демонтаж и разборка изделия: Первоначальный этап, требующий аккуратности и понимания конструкции для предотвращения повреждения исправных деталей.

- Пригоночно-доводочные работы: Операции высокой точности, направленные на восстановление сопрягаемых поверхностей деталей после их ремонта (например, шабрение, притирка, полирование).

- Слесарно-доделочные работы: Включают в себя зачистку заусенцев после механической обработки, опиливание, сверление дополнительных крепежных отверстий, нарезание резьбы и другие подобные операции.

- Слесарно-вспомогательные работы: Изготовление простых, но необходимых деталей, таких как прокладки, шайбы нестандартных размеров, пружины, крепежные скобы, а также резка и гибка труб для гидравлических и смазочных систем.

- Балансировка деталей и сборочных единиц: Критически важный этап для вращающихся с высокой скоростью компонентов (валов, роторов, маховиков). Устранение дисбаланса предотвращает вибрации, снижает износ подшипников и повышает общую надежность машины. Процедуры статической и динамической балансировки регламентируются, например, стандартом ГОСТ ISO 21940-11-2019 «Вибрация. Балансировка роторов. Часть 11. Требования и допуски на дисбаланс для жестких роторов».

- Непосредственно сборочные работы: Соединение отремонтированных и новых деталей в узлы и агрегаты в соответствии с технической документацией.

- Обкатка и испытания: Завершающий этап, включающий приработку пар трения на холостом ходу и под нагрузкой, а также проверку изделия на соответствие техническим требованиям (гидравлические испытания на герметичность, проверка плавности хода, контроль пятен контакта в зубчатых передачах и т.д.).

2. Демонтаж неподвижных разъемных соединений

К категории неподвижных разъемных соединений относятся такие сборочные единицы, которые могут быть разобраны на составляющие их детали без необратимых повреждений. Это ключевое отличие от неразъемных соединений, таких как сварные или клепаные. Типичными примерами являются:

- Крепление деталей на фланцах.

- Конусные соединения.

- Шлицевые и шпоночные соединения, передающие крутящий момент.

- Штифтовые соединения, обеспечивающие точное взаимное позиционирование деталей.

- Болтовые и винтовые соединения (резьбовые).

- Соединения, образованные посредством посадок с натягом (прессовые соединения), которые разбираются с применением специального оборудования.

3. Разборка резьбовых соединений и применяемый инструмент

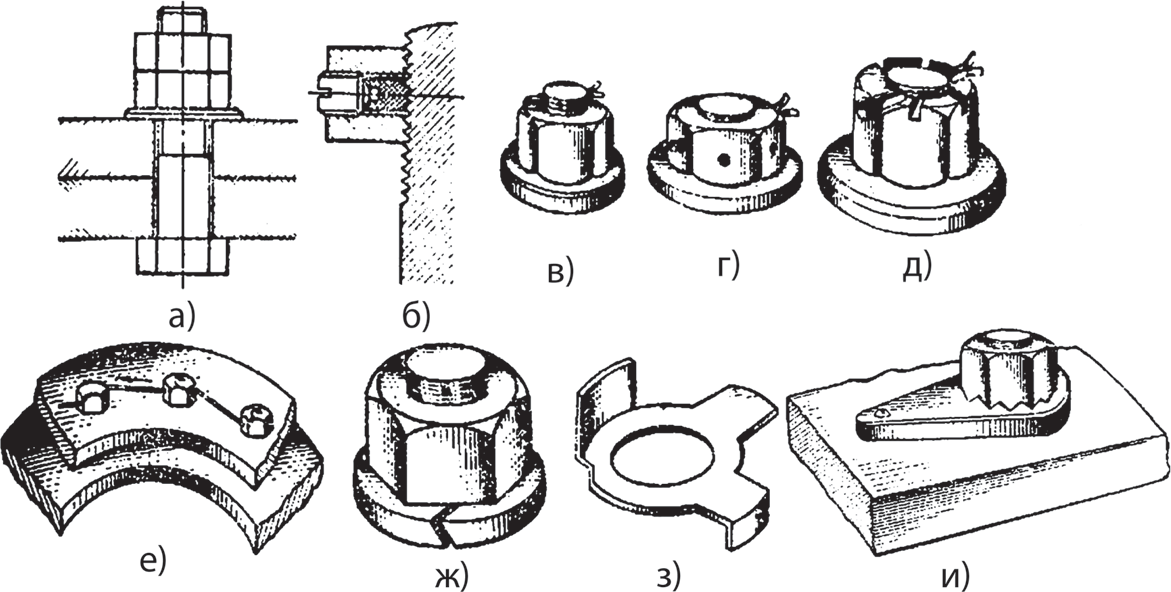

Демонтаж резьбового соединения всегда начинается с удаления стопорных элементов, которые предотвращают самопроизвольное отвинчивание гаек и болтов под действием вибраций и переменных нагрузок. На рисунке 1 показаны наиболее распространенные методы стопорения.

Рис. 1. Методы стопорения резьбовых соединений: а — контргайкой; б — стопорным винтом; в — разводным шплинтом в отверстии болта; г — разводным шплинтом в гранях гайки; д — шплинтом в корончатой гайке; е — вязальной проволокой; ж — пружинной шайбой (гровером); з — деформируемой стопорной шайбой; и — фигурной пружиной.

Процесс разборки начинается с отгибания усиков или краев деформируемых шайб (рис. 1, з) с помощью зубила, удаления шплинтов (рис. 1, в, г, д) или перекусывания проволоки (рис. 1, е). Если соединение застопорено контргайкой (рис. 1, а), сначала отвинчивают ее, а затем основную гайку. Для выполнения этих операций следует использовать гаечные ключи строго соответствующего размера, чтобы избежать повреждения граней крепежа.

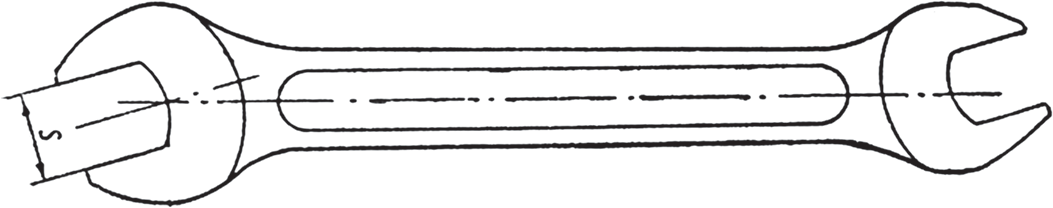

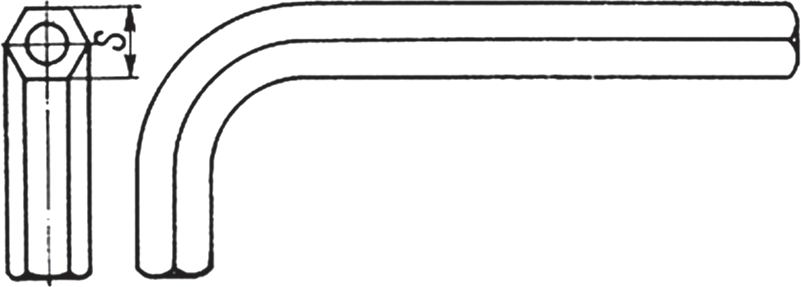

3.1. Ключи гаечные двухсторонние (рожковые)

Это наиболее распространенный тип ручного инструмента, регламентируемый ГОСТ 2839-80. Они предназначены для работы с болтами и гайками, имеющими шестигранные или квадратные головки. Размер зева ключа (S) должен точно соответствовать размеру «под ключ» головки болта. Маркировка размера наносится на рукоятку.

Рис. 2. Ключ гаечный двухсторонний (рожковый)

- Преимущества: Универсальность, доступность, возможность работы в местах, где доступ к крепежу возможен только сбоку.

- Недостатки: Имеют всего две точки контакта с гранями, что при приложении большого усилия может привести к их «срыву» (деформации).

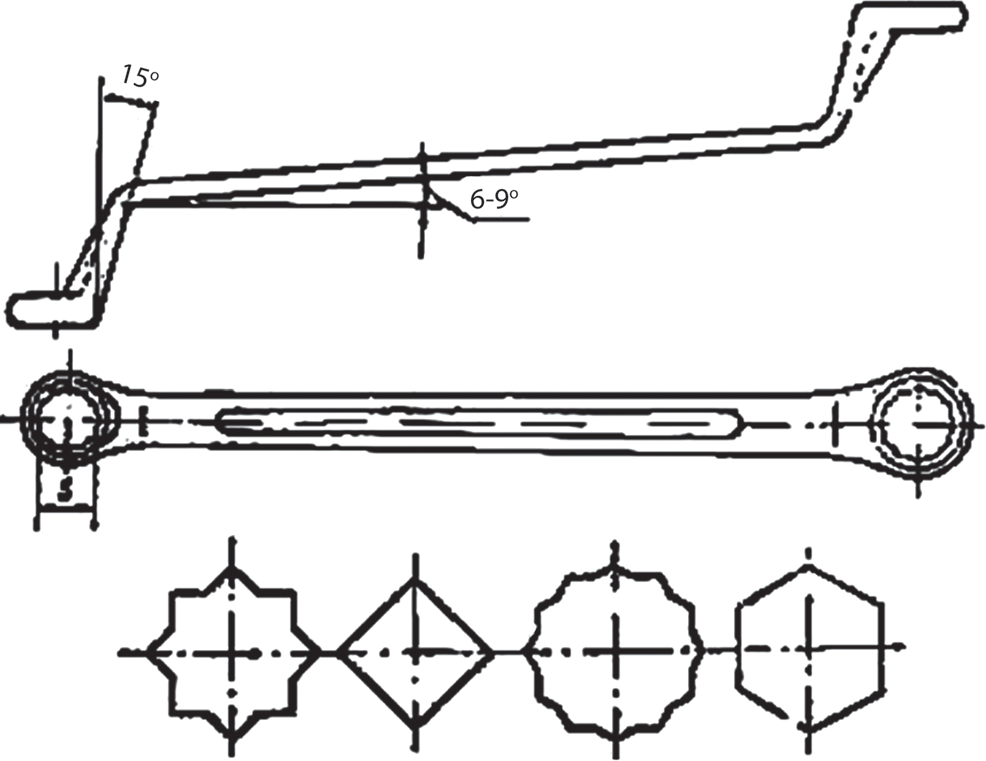

3.2. Накидные (накладные) ключи

В отличие от рожковых, эти ключи имеют замкнутый контур, который охватывает все грани гайки. Это обеспечивает значительно лучшую передачу крутящего момента и снижает риск повреждения крепежа.

Рис. 3. Накидные ключи

Рабочий профиль зева может быть шестигранным или двенадцатигранным. Двенадцатигранный профиль наиболее удобен при работе в стесненных условиях, так как позволяет повернуть крепеж на меньший угол (30° вместо 60° у шестигранника) без перестановки ключа. Основным недостатком, как и у рожковых ключей, является необходимость переставлять их на новую грань после каждого поворота.

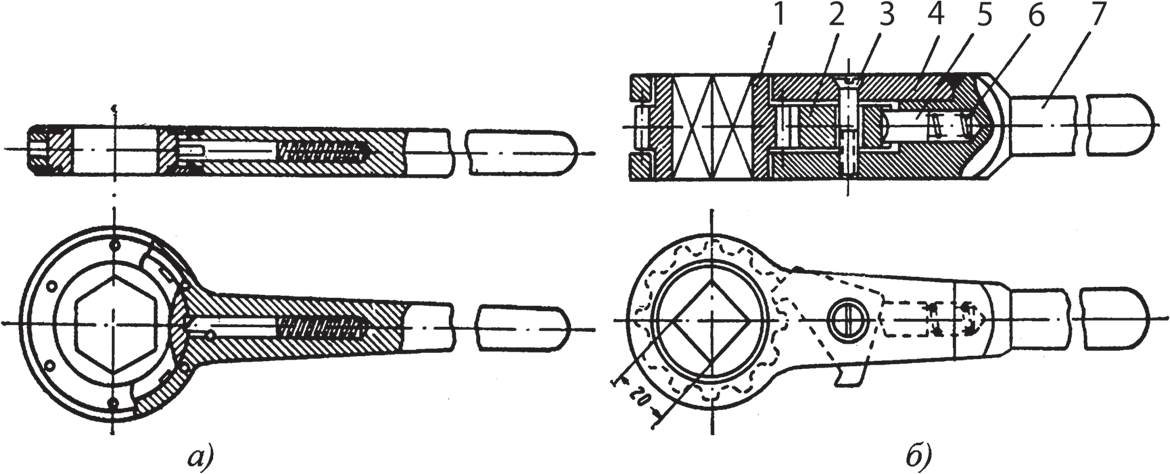

3.3. Трещоточные ключи (ключи с храповым механизмом)

Трещотки незаменимы при работе в труднодоступных местах, где угол поворота ключа крайне ограничен. Храповой механизм позволяет вращать крепеж, совершая рукояткой возвратно-поступательные движения без снятия ключа с гайки.

Рис. 4. Трещоточные ключи: а — стандартная конструкция; б — устройство храпового механизма (1 — храповик, 2 — собачка, 3 — винт, 4 — накладка, 5 — палец, 6 — пружина, 7 — рукоятка)

Конструкция трещотки (рис. 4, б) включает рукоятку 7, храповое колесо 1 и переключаемую собачку 2, которая позволяет менять направление вращения (завинчивание/отвинчивание). Недостатком является относительная сложность конструкции и более быстрый износ рабочих поверхностей храповика и собачки при экстремальных нагрузках.

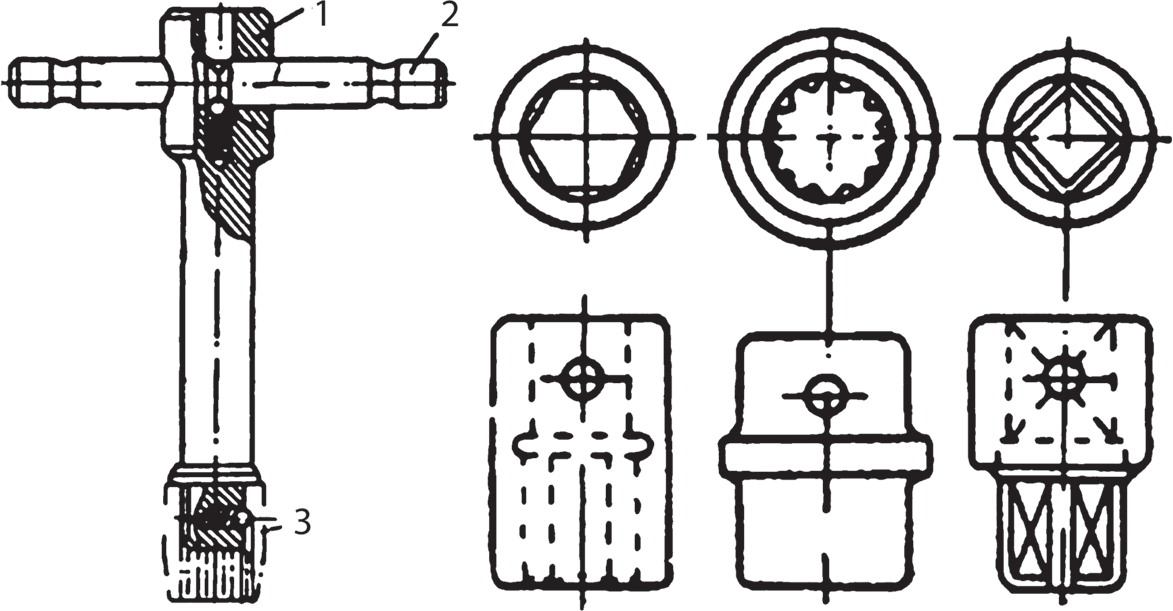

3.4. Торцовые ключи и наборы

Торцовые ключи (головки) являются наиболее эффективным инструментом для работы с резьбовыми соединениями, так как позволяют вращать крепеж непрерывно, не переставляя ключ.

Рис. 5. Торцовый ключ трубчатый

Наибольшее распространение получили универсальные наборы (рис. 6), состоящие из рукоятки (воротка) и комплекта сменных головок разного размера.

Рис. 6. Универсальный торцовый ключ со сменными головками: 1 — стержень-удлинитель, 2 — вороток, 3 — сменная головка

Стержень 1 с одной стороны имеет присоединительный квадрат для фиксации головки 3, а с другой — отверстие для воротка 2. Это позволяет устанавливать вороток в наиболее удобное для работы положение.

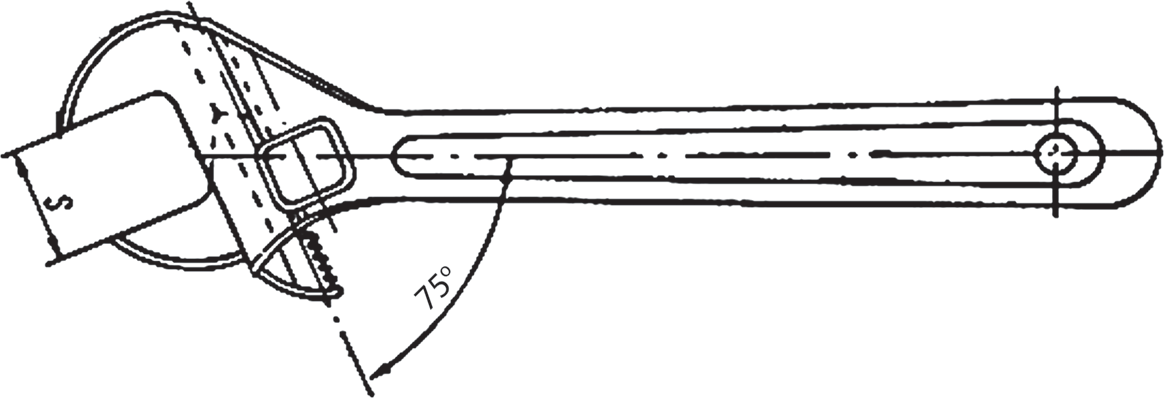

3.5. Раздвижные гаечные ключи

Использование раздвижных ключей при ремонте крайне не рекомендуется. Они не обеспечивают плотного прилегания к граням, что почти гарантированно приводит к их повреждению. Применять их допустимо лишь в виде исключения, при отсутствии ключа нужного размера. При этом важно накладывать ключ так, чтобы направление поворота было в сторону подвижной губки (рис. 7), это минимизирует люфт и риск срыва.

Рис. 7. Правильное положение раздвижного гаечного ключа

3.6. Методы отвинчивания «прикипевших» гаек

Если гайка не поддается отвинчиванию стандартным способом, следует применить один из следующих методов:

- Метод «раскачки»: Попытаться сначала немного затянуть гайку (на 1/4 оборота), а затем начать отвинчивать. Это часто помогает сорвать ржавчину в резьбе.

- Применение проникающей смазки: Обильно смочить соединение керосином или специальной проникающей жидкостью (типа WD-40). Выждать 20–30 минут, чтобы жидкость по капиллярам проникла вглубь резьбы, после чего повторить попытку.

- Динамическое воздействие: Обстучать грани гайки молотком. Ударные нагрузки создают микровибрации, которые разрушают оксидную пленку.

- Локальный нагрев: Нагреть гайку газовой горелкой или паяльной лампой. За счет теплового расширения (коэффициент для стали α ≈ 12×10-6 1/°C) диаметр гайки увеличится больше, чем диаметр болта, что ослабит соединение.

- Использование зубила: В крайнем случае, если гайку не жалко, можно использовать зубило. Его устанавливают по касательной к грани гайки и наносят резкие удары молотком в направлении отвинчивания. Этот метод повреждает гайку, и ее необходимо заменить.

- Разрушение гайки: Если ничего не помогает, гайку разрубают зубилом или аккуратно просверливают в ней несколько отверстий, чтобы ослабить, а затем срубить.

4. Разборка подвижных и прессовых соединений

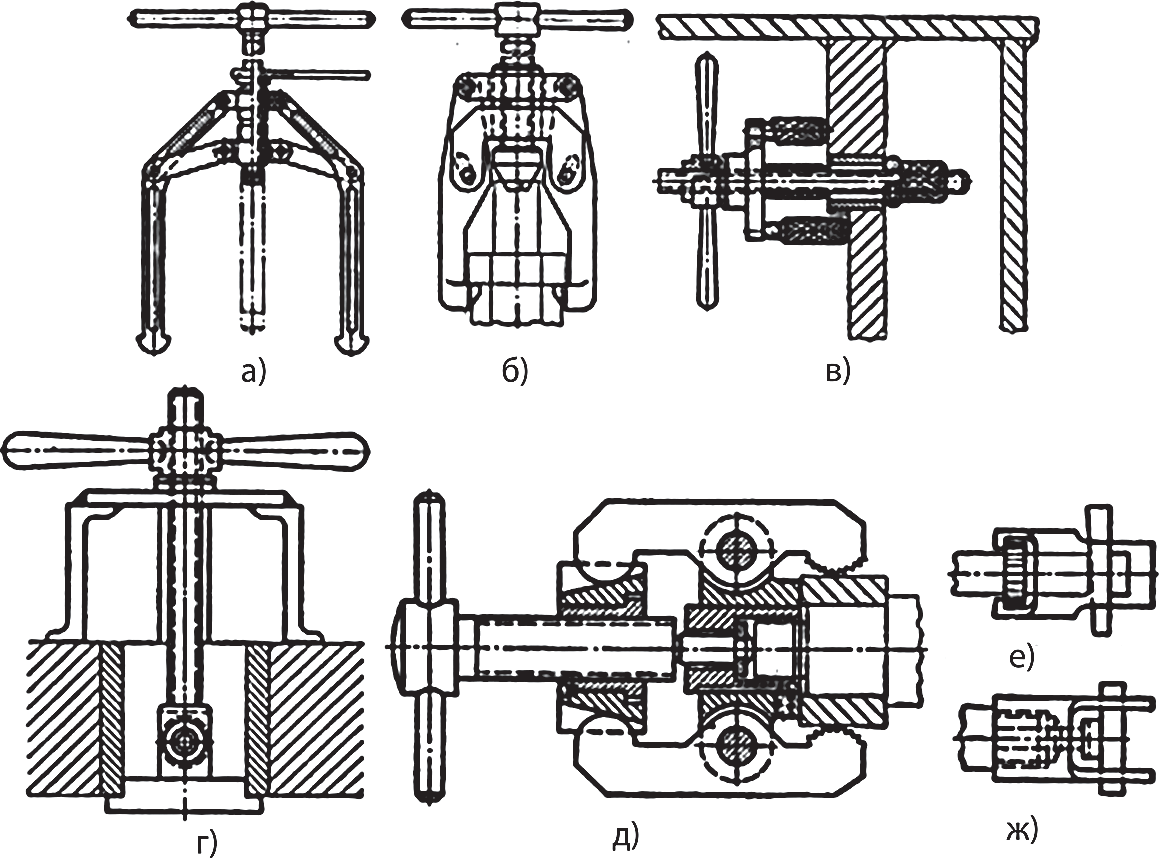

Разборка таких соединений (например, снятие подшипников, шкивов, шестерен с валов) часто требует приложения значительных, но аккуратных усилий. Для этого используют молотки с медными или полимерными бойками, чтобы не повредить поверхность детали. При использовании обычного стального молотка необходимо применять проставки из мягких материалов (дерево, алюминий, медь).

Ключевое правило разборки — избегать перекосов, которые могут привести к заклиниванию и повреждению как снимаемой детали, так и вала. Для снятия туго посаженных деталей применяют специальные инструменты — выколотки и съемники (рис. 8), а также рычажные и гидравлические прессы.

Рис. 8. Съемники для демонтажа шкивов, шестерен и выпрессовки втулок: а–ж — типы различного назначения (двух- и трехлапые, гидравлические, винтовые)

5. Промывка и очистка деталей

Качественная очистка деталей от старой смазки, нагара и эксплуатационных загрязнений — залог успешного ремонта. Для обезжиривания применяют различные составы: щелочные растворы, органические растворители (уайт-спирит, керосин, бензин) и хлорсодержащие углеводороды (трихлорэтилен).

Промывка в горячих щелочных растворах (60–80°С) является наиболее производительным и безопасным (в пожарном отношении) методом. Примеры составов:

- Для стали и чугуна: Раствор из каустической соды (7 г/л), кальцинированной соды (11 г/л), тринатрийфосфата (9 г/л) и жидкого мыла (1.5 г/л).

- Для алюминиевых деталей: Водный раствор тринатрийфосфата и кальцинированной соды (по 30 г на 1 л воды), так как сильные щелочи вызывают коррозию алюминия.

Сравнительная таблица методов очистки деталей

| Метод/Агент | Температура, °С | Преимущества | Недостатки | Основное применение |

|---|---|---|---|---|

| Горячие щелочные растворы | 60–80 | Высокая производительность, низкая стоимость, пожаробезопасность. | Агрессивны к цветным металлам (алюминий), требуют нагрева и специального оборудования. | Массовая очистка деталей из черных металлов. |

| Органические растворители (керосин, уайт-спирит) | Комнатная | Универсальность для всех металлов, простота применения. | Высокая пожароопасность, токсичность паров, требуют эффективной вентиляции. | Индивидуальная очистка, промывка небольших партий деталей. |

| Хлорированные углеводороды (трихлорэтилен) | ~70 (паровая фаза) | Высочайшая степень очистки, негорючесть. | Высокая токсичность, экологическая опасность, требуется герметичное оборудование. | Очистка высокоточных деталей в приборостроении. |

После промывки детали необходимо тщательно просушить. Для этого эффективно использовать сжатый воздух (давлением 3–6 атм), который должен быть предварительно очищен от влаги и масла с помощью влагомаслоотделителей. Продувка также позволяет проверить проходимость смазочных каналов и других труднодоступных отверстий.

6. Химическая очистка (травление) труб и трубопроводов

Внутренние поверхности труб, особенно в системах смазки и гидравлики, должны быть идеально чистыми. Окалина, ржавчина и сварочный грат, попадая в рабочую жидкость, действуют как абразив и могут быстро вывести из строя насосы, клапаны и подшипники. Наиболее эффективным методом очистки является химическое травление.

Традиционно для этого использовали растворы серной (H2SO4) или соляной (HCl) кислот. Однако этот процесс сопряжен с вредными испарениями, а протравленная поверхность быстро подвергается вторичной коррозии.

Более современным и безопасным методом является травление в 15–20%-ном растворе ортофосфорной кислоты (H3PO4). Его ключевое преимущество — эффект пассивации. После удаления ржавчины на поверхности металла образуется тонкая, но прочная пленка фосфатов железа, которая защищает металл от коррозии на срок до 6 месяцев.

Процесс травления может осуществляться двумя способами:

- Травление в ваннах: Трубы и заготовки погружаются в ванну с 15-20%-ным раствором ортофосфорной кислоты, подогретым до 50°С, на 6-12 часов. После этого они промываются и проходят пассивацию в 2%-ном растворе той же кислоты, а затем сушатся.

- Струйный метод: Раствор кислоты циркулирует по замкнутому контуру (например, по уже смонтированному трубопроводу) с помощью кислотостойкого насоса. Этот метод сочетает химическое и механическое воздействие, что ускоряет процесс и улучшает качество очистки.

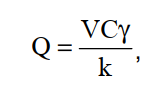

Количество концентрированной кислоты, необходимое для приготовления травильного раствора, рассчитывается по формуле:

где:

- K — искомое количество технической кислоты, кг;

- V — полезный объем ванны для раствора, дм³;

- C — требуемая концентрация рабочего раствора, %;

- γ — плотность рабочего раствора, кг/дм³;

- k — концентрация исходной технической кислоты, %.

После травления и пассивации смонтированный трубопровод промывают 2–3%-ным раствором каустической соды для нейтрализации остатков кислоты, продувают сжатым воздухом и готовят к заполнению рабочей жидкостью.

Интересные факты по теме

- Происхождение разводного ключа: Привычный нам разводной ключ был изобретен и запатентован в 1892 году шведским инженером Юханом Петтером Юханссоном, основателем компании Bahco.

- Сила трения в резьбе: При затяжке болта около 90% приложенного крутящего момента уходит на преодоление сил трения в резьбе и под головкой болта. И лишь оставшиеся 10% идут непосредственно на создание усилия натяжения ( clamping force), которое и удерживает соединение.

- Холодная сварка: Резьбовые соединения из нержавеющей стали, особенно при высоких скоростях завинчивания, склонны к «задиранию» или холодной сварке (galling), когда поверхности схватываются «намертво». Для предотвращения этого явления всегда используют специальные смазки.

- Пассивация в природе: Эффект пассивации, используемый при травлении ортофосфорной кислотой, широко распространен в природе. Например, алюминий не корродирует на воздухе благодаря мгновенно образующейся на его поверхности тончайшей, но очень прочной оксидной пленке.

Часто задаваемые вопросы (FAQ)

- В чем разница между статической и динамической балансировкой?

- Статическая балансировка устраняет дисбаланс в одной плоскости и достаточна для узких деталей типа диска. Динамическая балансировка устраняет дисбаланс в двух и более плоскостях и обязательна для длинных роторов, где неуравновешенные массы могут быть разнесены по длине.

- Почему нельзя использовать щелочные растворы для очистки алюминия?

- Сильные щелочи, такие как каустическая сода (NaOH), вступают в химическую реакцию с алюминием, разрушая его поверхность. Для алюминия и его сплавов применяют специальные, слабощелочные или нейтральные моющие средства.

- Обязательно ли проводить травление новых труб?

- Да, обязательно. Новые стальные трубы покрыты слоем окалины, образовавшейся при их горячей прокатке. Этот слой очень твердый и хрупкий, его частицы могут отслоиться и попасть в гидросистему, вызвав серьезные поломки.

- Что делать, если сломался болт и его часть осталась в отверстии?

- Для извлечения обломков используют специальные инструменты — экстракторы. В обломке сверлится отверстие, в которое затем вкручивается экстрактор с левой резьбой. При его вращении против часовой стрелки он врезается в обломок и выкручивает его.

Заключение

Качественное выполнение слесарно-сборочных работ является фундаментом надежности и долговечности любого отремонтированного оборудования. От правильного выбора инструмента для демонтажа резьбовых соединений до тщательной химической очистки трубопроводов — каждый этап требует глубоких знаний, аккуратности и строгого соблюдения технологий. Современные подходы, включающие использование эффективных химических реагентов, специализированного инструмента и точных методов контроля, позволяют значительно повысить качество ремонта и продлить срок службы промышленной техники.

Нормативная база

- ГОСТ 3.1703-79 — «Единая система технологической документации. Правила записи операций и переходов. Слесарные, слесарно-сборочные работы»

- ГОСТ 18322-2016 — Система технического обслуживания и ремонта техники. Термины и определения.

- ГОСТ ISO 21940-11-2019 — Вибрация. Балансировка роторов. Часть 11. Требования и допуски на дисбаланс для жестких роторов.

- ГОСТ 2839-80 — Ключи гаечные с открытым зевом двухсторонние. Конструкция и размеры.

- ГОСТ 6402-70 — Шайбы пружинные. Технические условия.

Рекомендуемая литература

- Макиенко Н.И. «Практические работы по слесарному делу». — М.: Высшая школа, 2018.

- Покровский Б.С. «Слесарно-сборочные работы». — М.: Академия, 2017.

- Семенов В.И. «Справочник слесаря-ремонтника». — М.: Инфра-Инженерия, 2020.