Эксцентриковый механизм — это один из классических способов превращения непрерывного вращения в возвратно‑поступательное движение, применяемого на предприятиях уже более двух столетий. Благодаря своей компактности и простоте настройки он остается востребованным в штамповочных прессах, металлорежущих станках, золотниковых распределителях паровых машин, клапанных приводах двигателей внутреннего сгорания и множестве других агрегатов. Инженеры ценят такую передачу за высокую надёжность, а ремонтники — за удобство восстановления при износе, поскольку все сопрягаемые детали расположены открыто и легко демонтируются.

Наиболее распространённая конструкция эксцентрикового узла относится к семейству кривошипно‑шатунных механизмов и отличается минимальным радиусом кривошипа. Именно этот маленький радиус (эксцентриситет) позволяет получить аккуратный компактный узел, который можно разместить в ограниченном пространстве корпуса машины без ущерба для кинематики.

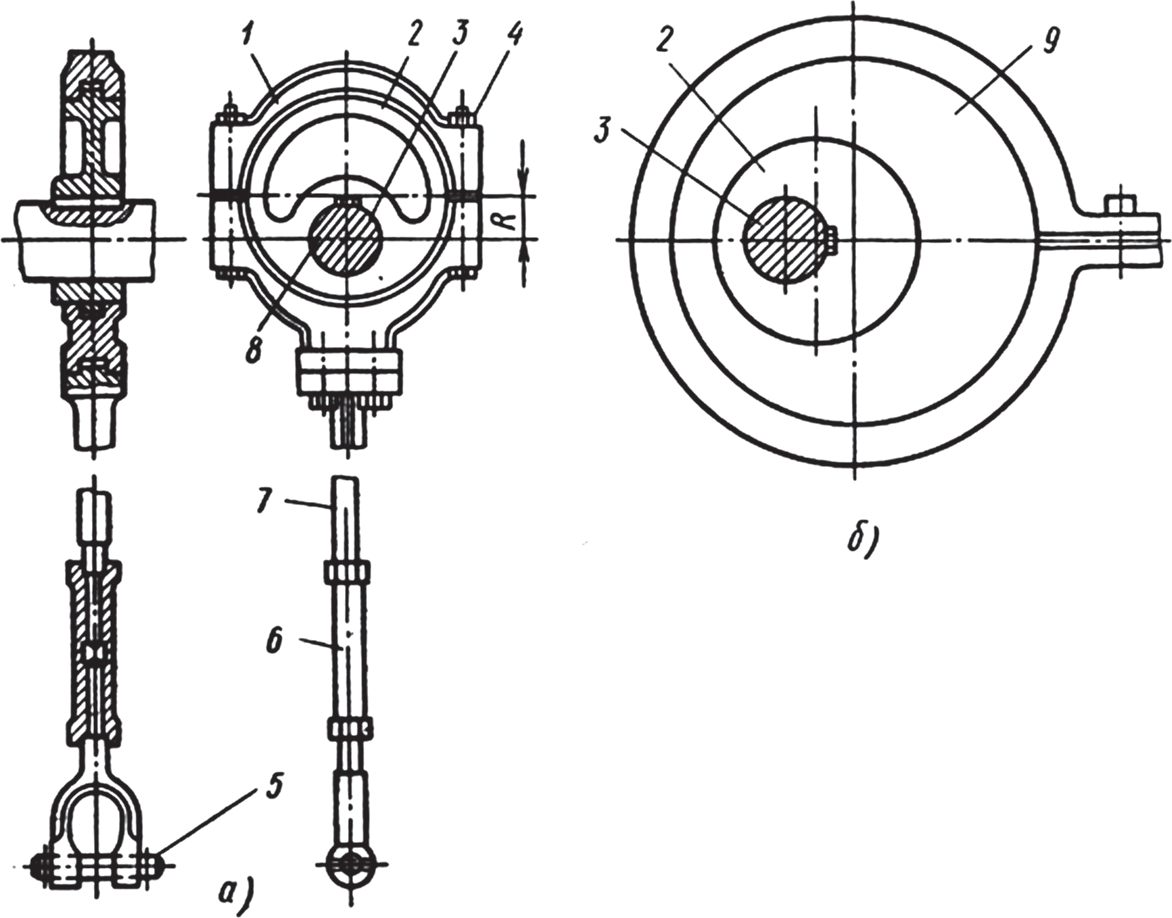

Классический разъёмный механизм с одним эксцентриком (см. рис. 1, а) состоит из круглого диска 2, смонтированного на валу 3 через шпонку 8. Геометрическая ось диска специально смещена относительно оси вращения вала, и это расстояние как раз и называется эксцентриситетом или радиусом кривошипа. Диск плотно охватывается разъёмным хомутом 1; половинки хомута стягиваются болтами 4. К нижней части хомута заранее прикрепляется шатун 7, а к его вилке через палец 5 присоединяется тяга 6, которая преобразует вращение вала в возвратно‑поступательное перемещение ползуна или золотника.

В станочных и прессовых узлах часто применяют регулируемую модификацию с двумя эксцентриками (см. рис. 1, б). Внутренний диск 2 жёстко зафиксирован на валу 3, а внешний эксцентрик 9 свободно охватывает внутренний и может проворачиваться вокруг него. Повернув внешний диск и закрепив его в новом положении, мастер изменяет эксцентриситет, тем самым регулируя величину хода ползуна без переборки всей системы. Такое решение особенно полезно в золотниковых парораспределителях паровых машин и в регуляторах нефтяных двигателей, где требуется быстро адаптировать механизмы к изменяющимся нагрузкам или расходу рабочей среды.

Рис. 1. Эксцентриковые механизмы: а – с разъёмным хомутом; б – с устройством для регулировки эксцентриситета

Сборку начинают с установки диска 2 на вал. После того как шпонка 8 надёжно зафиксировала положение, весь вал вместе с эксцентриком помещают в корпус машины и заводят в подшипники. Следующий шаг — установка хомута 1, половинки которого свинчивают болтами 4. Чтобы добиться долговечной работы пары «диск‑хомут», между их поверхностями оставляют микроскопический зазор, который регулируют набором медных или латунных прокладок толщиной до 0,05 мм. Мастер постепенно удаляет по одной прокладке и проверяет лёгкость вращения до момента, пока хомут не перестаёт свободно скользить. Затем возвращают последнюю снятую пластину и окончательно затягивают соединение: так достигают минимального, но необходимого «масляного» зазора, равномерно распределяющего смазку.

По мере износа рабочей поверхности хомута (его баббитовой облицовки) зазор увеличивается, и прокладки постепенно удаляют. Такая простая процедура поддерживает точность узла без дорогостоящего ремонта. После окончательной доводки пары «эксцентрик‑хомут» шатун 7 соединяют с ползуном и регулируют его длину стяжной гайкой 6 (рис. 1, а), чтобы задать требуемые конечные положения хода рабочих органов.

Ключевой технологический момент — строгая перпендикулярность оси вала направляющим ползуна. Малейший перекос вызывает повышенный контактный нажим, ускоренное истирание направляющих и неравномерный износ баббитовой заливки хомута. В результате растёт коэффициент трения, выделяется избыточное тепло, а общая эффективность механизма падает. Инженеры‑наладчики оценивают такую параллельность специальными индикаторами и регулируют положение корпуса подшипников до получения допускаемых сотых долей миллиметра.

Материал эксцентриков выбирают исходя из условий эксплуатации. Для умеренных температур применяется высокопрочный чугун, а при больших динамических нагрузках и скоростях вращения используют углеродистую сталь. Хомут, независимо от материала диска, заливают баббитом — мягким антифрикционным сплавом на основе олова. Толщина заливки варьируется в пределах 1–2 мм, что создаёт «жертвенный» слой: он первым принимает износ и легко восстанавливается при очередной ревизии.

Регулируемые эксцентриковые механизмы находят применение не только в классических парораспределителях. Современная промышленность включает их в схемы:

- дозирующих насосов, где надо точно изменять объём перекачиваемой среды,

- эксцентриковых пресс‑ножниц, позволяющих варьировать длину рабочего хода для различных профилей металла,

- клапанных приводов газораспределения экспериментальных ДВС, где требуется быстро перестраивать фазу открытия и закрытия клапанов без смены распределительного вала.

Оптимальный подбор величины эксцентриситета помогает снизить вибрацию оборудования, уменьшить ударные нагрузки на подшипники и продлить ресурс всего привода. Инженер‑наладчик при пуске сдаёт механизм заказчику только после стендовых испытаний, где проверяет температуру подшипников, плавность хода и отсутствие аномального шума.

12. Ремонт уплотняющих устройств. Для сохранения смазочного слоя на трущихся деталях применяют два типа уплотнений — стационарные (для неподвижных фланцевых соединений) и динамические (для вращающихся или поступательно движущихся элементов). В эксцентриковых узлах важнейшую роль играют именно динамические уплотнения, поскольку вращающийся вал и качающееся соединение постоянно выдавливают смазку наружу. Правильный выбор манжет, сальников и лабиринтных колец обеспечивает длительную работу механизма без протечек, защищая баббитовую облицовку от сухого трения.

Таким образом, эксцентриковый механизм — простая, но крайне универсальная кинематическая пара, эволюционировавшая от примитивного деревянного кулачка первых паровых машин до высокоточного стального узла современных пресс‑комплектов. Его ремонтопригодность обусловлена разъёмной конструкцией: большинство операций выполняют без демонтажа вала из корпуса, а регулировка зазоров требует лишь набора тонких прокладок. Соблюдение геометрии, своевременная подтяжка хомута и постоянный контроль смазки продлевают ресурс механизма вдвое и более, снижая не только эксплуатационные расходы, но и риск внезапных простоев оборудования.

Регулярные профилактические осмотры, точные измерения параметров эксцентриситета и тщательный подбор материалов позволяют адаптировать эксцентриковые передачи под самые жёсткие условия работы. Именно поэтому, несмотря на растущую популярность электронных приводов и гидравлики, этот «классический» механический узел по‑прежнему остаётся надёжной опорой машиностроения, обеспечивая стабильную и предсказуемую работу станков, прессов и распределительных устройств.