Сальниковые набивки являются ключевыми элементами герметизации в самых различных промышленных узлах и механизмах — от насосов и арматуры до турбин и станков. Они обеспечивают предотвращение утечек рабочей среды при возвратно-поступательном или вращательном движении штоков и валов. Благодаря разнообразию материалов и конструктивных решений, сальниковые уплотнения применяются в условиях от обычной водопроводной арматуры до экстремальных температур, давлений и агрессивных сред.

Однако даже при правильном подборе материалов и соблюдении стандартов монтажа, со временем набивка теряет эластичность, истирается, пропитывается продуктами среды и требует ремонта или замены. Понимание свойств различных видов набивок и правил их эксплуатации позволяет значительно продлить срок службы оборудования, предотвратить аварии и снизить эксплуатационные затраты.

В данном материале рассмотрены основные типы набивок, особенности их монтажа, правила обслуживания и устранения неисправностей, а также практические рекомендации по выбору материала в зависимости от условий работы.

Идея сальникового уплотнения зародилась ещё в эпоху паровых машин в XVIII веке. Тогда набивки выполняли из пакли, смолы, кожаных ремней или даже сухих тряпок, пропитанных жиром. Одним из первых промышленных применений сальников была герметизация штоков в паровых двигателях и насосах.

С развитием металлургии и химической промышленности появлялись новые материалы — асбест, графит, резина, а позже — синтетические волокна и фторопласты. Это позволило создавать более стойкие и эффективные конструкции набивок. В XX веке активно развивались комбинированные решения, сочетающие мягкие волокна с металлическими вставками, что позволило применять сальники в условиях высоких температур, давления и агрессивных химических воздействий.

На сегодняшний день сальниковые уплотнения остаются актуальными во многих отраслях, несмотря на появление торцовых и магнитных уплотнений, благодаря своей простоте, ремонтопригодности и универсальности.

Сальниковые набивки классифицируются следующим образом:

- металлические;

- мягкие волокнистые;

- комбинированные, включающие волокно и металл;

- изделия на основе резины и полимеров.

Металлические уплотнительные элементы делятся на два основных типа: твердые и мягкие.

Твердые металлические набивки изготавливаются путем литья или точения из цветных металлов либо мелкозернистого чугуна. Их применяют в механизмах, функционирующих непрерывно под высокими нагрузками, когда требуется максимальный ресурс службы без частого технического вмешательства. Среди их достоинств — высокая стойкость к износу и долговечность в суровых условиях эксплуатации, а из недостатков можно выделить сложную конструкцию и необходимость высокой точности при установке.

Мягкие металлические набивки создаются плетением из металлической проволоки разного состава и профиля либо производятся из тонкой металлической фольги, стружки или узких полосок цветных металлов. Такие набивки занимают промежуточную позицию между волокнистыми материалами и твердыми металлическими вариантами с точки зрения эксплуатационных характеристик.

Волокнистые и комбинированные набивки широко используются в уплотнении подвижных узлов. Особенно востребованы они в промышленных условиях благодаря сочетанию гибкости, удобства установки и приемлемой герметичности. Комбинированные изделия, объединяющие волокно с металлом, получили наибольшее распространение среди всех типов сальниковых набивок.

Серьезным недостатком мягких волокнистых уплотнений считается необходимость частого обслуживания, особенно в начале эксплуатации: регулярная подтяжка сальниковых крышек и добавление новых колец — норма. Кроме того, такие набивки неспособны эффективно работать при высоких температурах и давлениях, что ограничивает их область применения.

Для повышения эффективности и расширения условий эксплуатации разрабатываются комбинированные набивки, сочетающие эластичные волокна минерального или растительного происхождения (часто пропитанные специальными составами) с элементами из цветных металлов или их сплавов. Это позволяет объединить эластичность и герметичность мягких материалов с устойчивостью и износостойкостью металлических компонентов.

Набивки общего промышленного применения классифицируют на следующие типы: сухие, самосмазывающиеся (пропитанные) и прорезиненные. Каждый из этих типов имеет характерные особенности как по технологии изготовления, так и по составу используемых материалов.

Сухие сальниковые набивки (за исключением тальковой разновидности) представляют собой изделия, полностью состоящие из волокнистых текстильных материалов без добавления пропиточных веществ, резины или порошковых компонентов. Производственные методы различаются — выделяют чесаные, крученые и плетеные формы.

Чесаное волокно, применяемое в набивках, может быть изготовлено из хризотилового и амфиболового асбеста, стекловолокна или растительных волокон лубяных культур (например, пенька, лен, джут). Применение этих материалов актуально для сальников малых размеров, функционирующих в различных средах. Рабочее давление в таких случаях обычно не превышает 3–5 кг/см2.

Подбор чесаного волокна зависит от рабочей среды:

- для холодной воды подходят хлопчатобумажные материалы;

- при воздействии горячей воды до 100 °С — применяются волокна лубяных растений;

- в условиях повышенной температуры (до 400 °С), в среде перегретой воды, пара, щелочей и инертных газов — используется хризотиловый асбест;

- для агрессивных кислотных сред, включая серную, азотную, соляную и др. — эффективны амфиболовый асбест и стекловолокно.

Чесаные набивки в целом имеют ограниченное применение и используются преимущественно в узкоспециализированных производственных задачах.

Крученые набивки производят из пряжи, полученной из различных волокнистых материалов. Готовые изделия имеют форму нити или шнура с диаметром от 3 до 25 мм.

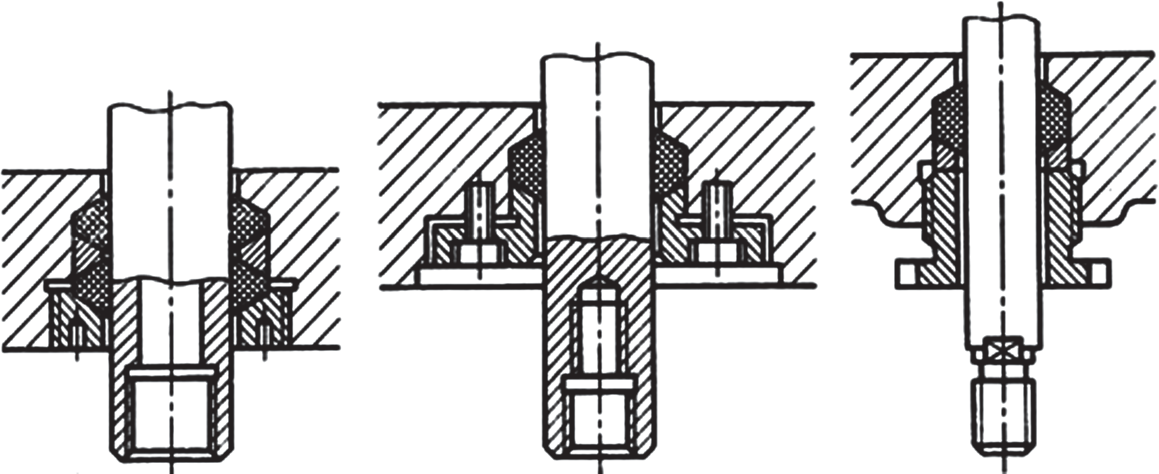

Сальниковые узлы с мягкими эластичными набивками — одна из наиболее часто используемых конструкций для герметизации. Такие решения нередко дополняют другие типы уплотнений, например, лабиринтовые или торцовые. В этом случае мягкие набивки выполняют роль предсальников — дополнительного защитного барьера перед основной системой герметизации.

Сальники, не требующие натяжения, представляют собой металлические корпуса, оснащенные концентрическими выточками, размещёнными на одной из сопрягаемых частей. В эти выточки помещаются уплотнительные материалы. Геометрия сечений может быть различной: квадратной, прямоугольной, треугольной, трапециевидной, полукруглой или даже более сложной формы. Эффективность такого сальника может быть увеличена за счёт сочетания с другими типами уплотнений.

Варианты с мягкими набивками, снабжённые осевым натяжением, дополнительно оборудованы механизмом, обеспечивающим сжатие уплотнительного материала. Такое устройство позволяет оптимально поджать набивку, повышая степень герметизации.

Рис. 1. Сальники

Самосмазывающиеся (пропитанные) набивки представляют собой туго скрученные шнуры круглого или квадратного профиля, изготовленные из хлопчатобумажной, пеньковой, асбестовой или асбестоармированной пряжи, предварительно обработанной специальными антифрикционными составами. Эти материалы обеспечивают минимальное трение при эксплуатации и применяются в случаях, когда отсутствует возможность организовать принудительное смазывание.

Конструкция тальковой самосмазывающейся набивки предусматривает плотную структуру шнура, насыщенного смазывающим составом, при этом наружный слой состоит из хлопчатобумажной оплетки, внутри которой расположен продольный сердечник. Последний выполняется из джутовой, пеньковой либо хлопчатобумажной нити, в которую в центре набивается тальк или композиция талька с графитом. Такая конфигурация способствует равномерному распределению смазки в процессе работы и устойчивости к износу.

Назначение самосмазывающихся набивок заключается в обеспечении герметичности в сальниковых узлах различного промышленного оборудования — станков, насосов, машин, где окружная скорость вала не превышает 10 м/с. Особенно целесообразно их применение в условиях, когда отсутствует централизованная система подачи смазки.

Прорезиненные сальниковые шнуры и набивки находят широкое применение для герметизации уплотнительных узлов в сальниковых устройствах различных систем. Благодаря высокой механической прочности и практически полной непроницаемости, эти изделия эффективны при эксплуатации в условиях значительного давления — при условии, что рабочая среда не является агрессивной по отношению к резине.

Тем не менее, существует ряд недостатков, присущих прорезиненным элементам: в частности, необходимость регулярного нанесения смазки на шток сальника аналогично металлическим уплотнительным компонентам. Кроме того, при эксплуатации в условиях высоких температур и недостаточной смазке, особенно у асбестовых и асбометаллических вариантов, происходит быстрое затвердевание материала, что резко снижает его эксплуатационные характеристики.

Шнуры и набивки с резиновым покрытием производятся в форме круглых, квадратных и фасонных поперечных сечений, что позволяет подобрать подходящий тип изделия в зависимости от конфигурации сальника и условий его эксплуатации.

Прорезиненные прессованные сальниковые набивки представляют собой одно из наиболее эффективных решений для уплотнения сальников при работе в условиях умеренных скоростей перемещения штока или вала, когда требуется герметизация при высоком давлении. Они предназначены для эксплуатации в средах, не оказывающих агрессивного воздействия, и демонстрируют стабильную работоспособность при температурных режимах от 0 до 400°С.

Монтаж и техническое обслуживание сальников. В процессе технического обслуживания и при проведении ремонта узлов сальников, где зафиксированы утечки, требуется полное удаление отработанной набивки. Поверхности сальника и штока должны быть тщательно очищены от частиц старой набивки, налета и загрязнений. После очистки проводится осмотр сальника и устранение выявленных дефектов. Изношенные элементы подлежат обязательной замене.

Для улучшения эксплуатационных качеств рекомендуется наносить на поверхность стержня кристаллический графит или термографит с добавлением небольшого количества масла — это снижает трение и предотвращает износ.

Перед установкой нового сальника важно подобрать уплотнительный материал, полностью соответствующий предполагаемым условиям эксплуатации. Особое внимание следует уделять первому кольцу, соприкасающемуся с рабочей средой — оно должно быть выполнено из материала с повышенной устойчивостью к воздействующим факторам. Перед укладкой набивку следует очистить от пыли и загрязнений, а также проверить ее на наличие достаточной эластичности. В процессе укладки необходимо обеспечить равномерное распределение набивки в полости сальника без образования пустот.

Заполнение сальниковой коробки осуществляется таким образом, чтобы нажимная втулка погружалась внутрь минимум на 3–5 мм — в зависимости от глубины конкретного сальника. При этом не следует производить полную затяжку втулки: необходимо оставить запас для дальнейшей регулировки.

Одной из наиболее распространённых причин снижения эффективности сальников является избыточное усилие затяжки, приводящее к значительному увеличению трения в уплотнительном узле. Это вызывает ускоренный износ трущихся поверхностей и приводит к дополнительным потерям мощности на преодоление сопротивления. В некоторых ситуациях чрезмерная затяжка приводит к повреждению как набивки, так и поверхности штока — особенно если используется инструмент с удлинённым рычагом. В ряде случаев, особенно при утечках в условиях высоких температур, рекомендуется не усиливать, а наоборот — ослабить крышку сальника, что может привести к устранению течи.

Износ валов, шпинделей и штоков чаще всего происходит при наличии толчкообразных нагрузок, смещении центра вращения, а также при вибрационных воздействиях. Именно поэтому правильная регулировка и выбор соответствующей набивки играет ключевую роль в продлении срока службы уплотнительных узлов.

Интересные факты:

-

Самосмазывающиеся набивки содержат в составе тальк, графит или специальные масла, что позволяет им работать в условиях отсутствия внешней смазки — это особенно важно в отдалённых узлах, где недоступен регулярный уход.

-

Асбестовые набивки, ранее активно применяемые в промышленности, постепенно вытесняются из-за вреда для здоровья. На смену им приходят экологичные материалы — стекловолокно, базальтовое волокно и синтетика.

-

При неправильной установке набивки (например, чрезмерной затяжке) потери мощности на трение могут достигать до 15% от общей мощности привода, особенно при высоких оборотах вала.

-

Термин «предсальник» обозначает первую ступень уплотнения, которая защищает основное уплотнение от грязи, вибраций и износа, что особенно важно при многокомпонентных герметизирующих системах.

Эффективность работы сальникового узла во многом зависит от грамотного подбора, правильного монтажа и регулярного обслуживания сальниковых набивок. Знание их типов, свойств и условий эксплуатации позволяет минимизировать утечки, предотвратить аварии и повысить надёжность всего оборудования. Современные технологии позволяют подобрать набивку для самых разнообразных задач — от простых трубопроводов до сложных машин с экстремальными параметрами. А своевременный и квалифицированный ремонт сальников становится неотъемлемой частью технического обслуживания, продлевающей срок службы оборудования и обеспечивающей его безопасность.