Содержание страницы

1. Уплотнение неподвижных соединений

Наиболее распространенным средством уплотнения неподвижных соединений деталей являются прокладки из легко деформируемых материалов: свинца, меди, алюминия, технического картона, плотной бумаги, паронита, асбеста, резины сплошной или с тканевой прослойкой и различных пластмасс (хлорвинила, фторопласта, кожи, фибры) (табл. 1).

Таблица 1. Материалы, применяемые для изготовления прокладок

| Материал | Рабочая среда | Температура среды,

°С |

Рабочее давление среды, кГс/см2 |

| Свинец | Кислоты | – | 2 |

| Резина сплошная | Вода, воздух,

вакуум |

30 | 3 |

| Картон технический промасленный | Вода, нефть,

масло |

40 | 10 |

| Паронит | Воздух | 60 | 50 |

| Резина с парусиновой прослойкой | Вода, воздух | 60 | 6 |

| Резина с металлической сеткой | Вода, воздух | 90 | 10 |

| Полотно армированное | Вода, воздух | 150 | – |

| Медь | Пар | 250 | 35 |

| Асбометалл с медной оболочкой | Пар | 250 | 35 |

| Алюминий | Пар | 300 | 20 |

| Алюминий | Нефть, масло | 300 – 400 | 30 – 60 |

| Мягкое железо | Вода, пар | 470 | 100 |

| Нержавеющая сталь | Пар | 500 | 120 |

| Полихлорвинил | Кислоты, бензин | 60 | 40 |

| Паронит УВ | Бензин, керосин,

масло |

100 | 75 |

| Паронит Л и ЛВ | Вода, пар | 375 | 40 |

| Асбест | Отработанный

пар, горячие газы |

450 | 1,5 |

При ремонте устройств пневматических и гидравлических систем необходимо следить за тем, чтобы форма прокладок соответствовала прилегающим поверхностям обеих деталей. Выбор толщины и материала прокладки имеет большое значение для герметичности соединения. Необходимо учитывать возможность сжатия материала прокладки (с учетом ее толщины) с тем, чтобы компенсировать отклонение от параллельности уплотняемых плоскостей соединяемых деталей.

Картонные и бумажные прокладки не должны иметь вырванных мест и разрывов. Поверхность прокладки должна быть ровной, чистой, без морщин и складок. Неравномерность толщины прокладок допускается не более 0,1–0,15 мм по всей поверхности. Для предохранения от размокания картонные и бумажные прокладки предварительно пропитывают олифой или машинным маслом. Перед пропитыванием прокладки рекомендуется смочить горячей водой и высушить. При этом прокладка набухает, пористость ее увеличивается и она лучше пропитывается горячим маслом (20–30 мин). Картонные и бумажные прокладки применяют для уплотнения стыков деталей, по которым перемещается вода или масло и др. под давлением.

Уплотняемые поверхности должны быть чистыми, без забоин и заусенцев. Отверстия на прокладках и на соединяемых стыках должны совпадать, возможное перекрытие должно быть не более 0,1 диаметра отверстия.

Замкнутые кольцевые канавки на уплотняемых поверхностях деталей улучшают уплотнение, а поперечные резко ухудшают его. Картонные и бумажные прокладки ставят на нитролаке или маслостойком клее.

1.1. Резиновые кольца

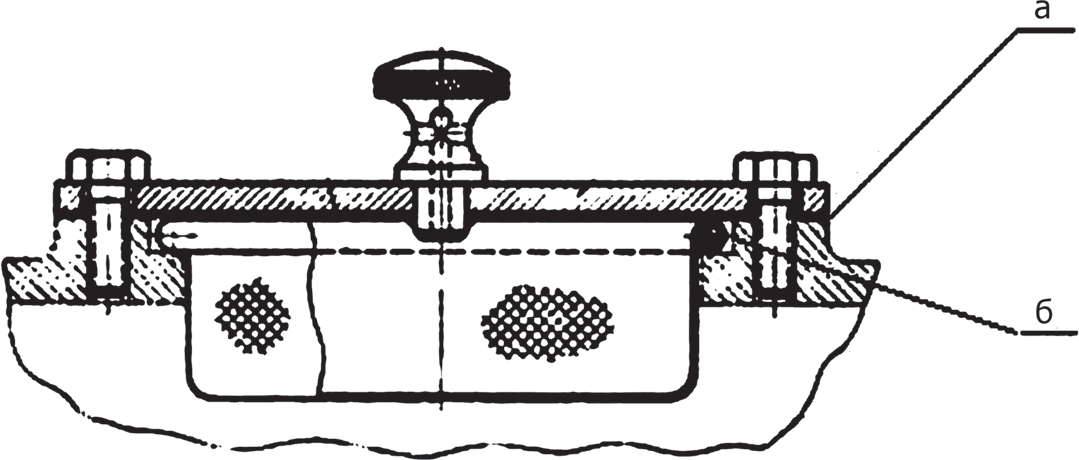

Более совершенными уплотнениями подвижных и неподвижных соединений являются резиновые кольца из маслостойкой резины (рис. 1). Начальное уплотнение соединений с круглыми кольцами обеспечивают деформацией кольца в канавке, так как глубину канавки под кольцо делают меньше его диаметра.

Рис. 1. Уплотнение неподвижных соединений деталей: а — прокладка; б — резиновое кольцо или шнур

Ширину канавки делают такой, чтобы кольцо в ней свободно размещалось в сжатом состоянии (при отсутствии начальной деформации кольцо уплотнять не будет). При воздействии давления кольцо расширяется и дополнительно уплотняет зазор. Резиновые кольца применяются для герметизации подвижных и неподвижных соединений, работающих при давлениях до 25 МПа, при давлениях свыше 10 МПа под кольца ставят защитные шайбы из фторопласта. Кольца круглого сечения могут работать при температуре от –50 до +100° С в зоне уплотнения. При монтаже кольца закладываются в прямоугольные канавки с обжатием по поперечному сечению в пределах 5–6%. Срок службы колец круглого сечения зависит от качества обработки поверхностей трения металла детали о резину (обычно не менее 1,25 Ra), сорта, твердости, упругости (эластичности) резины.

Достоинствами колец круглого сечения являются компактность, надежность работы, небольшие потери на трение и нетребовательность в уходе при эксплуатации.

2. Уплотнение подвижных соединений

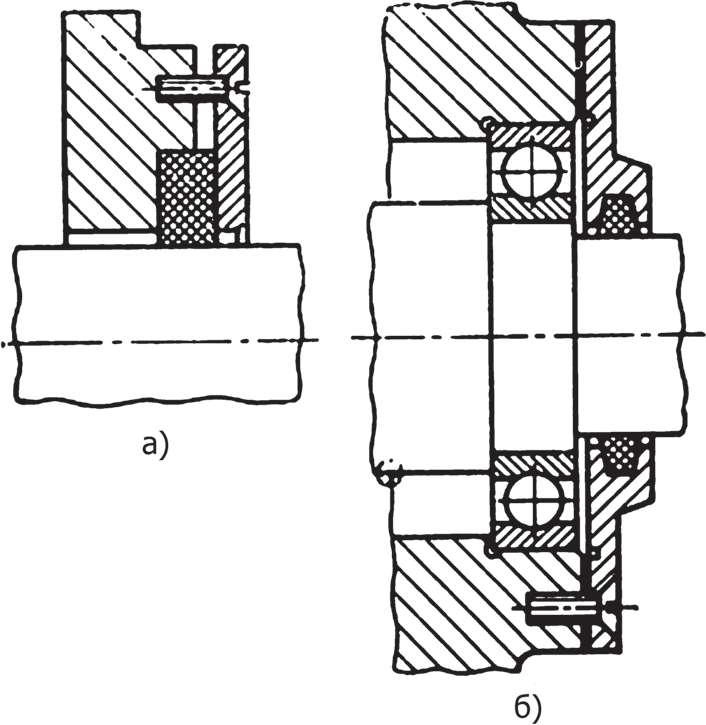

Эластичный трущийся элемент уплотняющего устройства изготовляют из фетра или войлока, реже из пробки, пластмасс и специальных материалов, содержащих органические либо волокнистые неорганические вещества, связанные синтетическим каучуком или иными клеящими составами (рис. 2).

Рис. 2. Уплотнение валов эластичными трущимися уплотнениями: а — кольцо с возможностью сжатия; б — кольцо, устанавливаемое в крышке

В зависимости от жесткости материала уплотняющее кольцо изготовляют целым или разрезным.

Такие устройства просты по конструкции и дешевы. Недостатком их является быстрый износ трущегося элемента. Кроме того, трение уплотняющего элемента о вал, корпус или другие детали узла повышает температуру деталей и узла в целом.

Кольца из войлока, фетра, пробки и пеньки не рекомендуется применять при высоких температурах, в кислотной или щелочной внешней среде, а также в конструкциях, где окружные скорости на поверхностях трения превосходят нормативы, допускаемые для выбранных трущихся материалов при принятом методе обработки их поверхности.

Контакт уплотняющих деталей с рабочими деталями машины обеспечивается за счет упругости применяемого материала или за счет внешних сил. Такие уплотнения защищают подшипниковые узлы от вытекания смазки и от попадания в них пыли и грязи. Эти уплотнения эффективны при окружных скоростях вала, не превышающих 5 м/сек. Если контактная поверхность вала полирована, то допускают окружные скорости до 8 м/сек.

Перед установкой войлочных (фетровых) колец проверяют состояние поверхности вала под войлочным кольцом (при наличии заусенцев, забоин, коррозии и грубых рисок, их удаляют) и концентричность кольцевого паза под войлочное кольцо в корпусе (крышке) относительно оси расточки. Одновременно необходимо убедиться в отсутствии трения подвижных деталей о неподвижные, т.е. в наличии кольцевого зазора между валом и корпусом.

Войлочные кольца изготовляют цельными или разрезными. В последнем случае заготовка представляет собой полоску войлока прямоугольного сечения, длина которой равна 1,9 (D+d), где D — наружный диаметр кольца и d — его внутренний диаметр. Концы полоски срезают под углом 20–25° и сшивают не менее, чем двумя швами.

Заготовку кольца вырезают так, чтобы волокна войлока располагались вдоль заготовки. Плоскости среза должны плотно прилегать одна к другой и не иметь относительного смещения. В месте сшивки упругость кольца не должна заметно отличаться от упругости его на других участках.

Войлочные кольца ровно обрезают или отштамповывают без надрывов, скосов и других повреждений. Направление среза кольца выбирают с учетом направления вращения вала и расположения подшипника по отношению к кольцу. При неправильном направлении среза вращающийся вал заминает тонкий срез кольца и в подшипник могут попасть частицы войлока.

Перед установкой войлочного кольца в паз крышки подшипникового узла его пропитывают различными маслами или составами. Для пропитки обычно используют горячее (t=90° C) масло марки индустриальное 12, индустриальное 20 или горячий состав масел. Для пропитки войлочные кольца погружают в закрытый сосуд не менее, чем на 5 часов, а затем просушивают в течение 6 часов. Пропитывают и сушат в помещении при температуре не менее +15 °С. Войлочные кольца до установки в узел хранят в чистом и сухом месте.

Установленное войлочное кольцо в паз крышки должно плотно, без просветов, охватывать вал. Слишком сильное обжатие вала войлочным кольцом ведет к увеличению трения и чрезмерному повышению температуры узла и при температуре 90° С войлок быстро разрушается.

Правильность установки войлочных колец проверяют по температуре нагрева вращающегося вала и отсутствию утечки смазки из узла.

По конструктивному оформлению уплотняющие устройства могут быть разнообразными.

При плановых ремонтах и осмотрах подшипниковых узлов войлочные (фетровые) кольца, имеющие признаки износа и потерявшие упругость, заменяют.

При этом измеряют паз и вал и по полученным данным определяют необходимые размеры нового войлочного кольца. Паз под кольцо очищают от грязи, если на валу имеются грубые риски и забоины, то их удаляют.

Кольца, не пропитанные маслом (смесью), устанавливать нельзя.

Войлочное кольцо должно неподвижно сидеть в пазу корпуса (крышки) и плотно охватывать шейку вала, не препятствуя его свободному вращению. Кольца, бывшие в употреблении и не потерявшие упругости и своих размеров, можно использовать после тщательной очистки их от масла, пыли и грязи.

Очищают кольца кипячением в воде, промывкой дизельным топливом или керосином.

2.1. Устройства манжетного типа

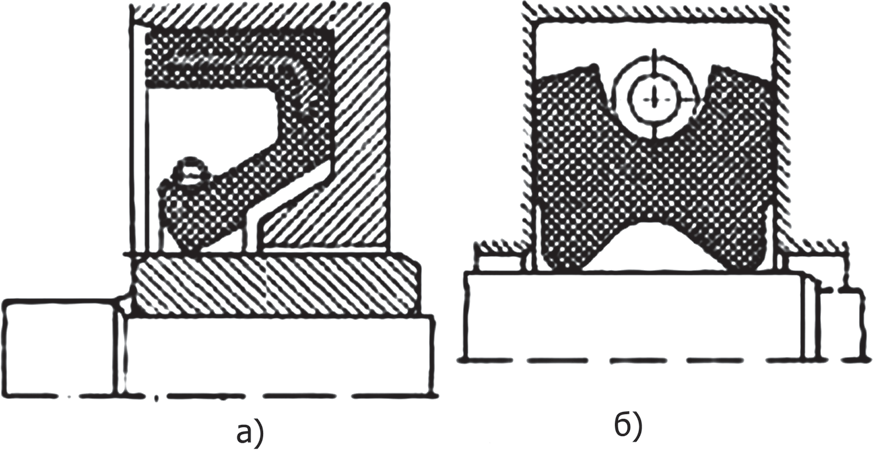

Манжеты изготовляют из синтетического каучука, прорезиненной ткани, графитизированного асбеста, пластмассы, кожи. Резиновые манжетные уплотнения, как правило, армированы металлическими кольцами (рис. 3).

Рис. 3. Манжетные уплотнения: а — армированные; б — неармированные

Применяются для вращающихся валов при окружной скорости до 10 м/с и герметизации соединений с возвратно-поступательным движением при рабочем давлении до 0,05 МПа и температурах в месте контакта манжеты с валом от –45 до +120 оС. Манжетные уплотнения прижимают к валу в процессе монтажа манжеты при помощи пружины, благодаря чему хорошо герметизируют от вытекания масла и от попадания пыли и грязи в подшипник, компенсируют износ.

Трущиеся поверхности под манжетные уплотнения должны быть полированы с чистотой поверхности не менее 1,25 Ra.

В настоящее время манжетные уплотнения получили очень широкое распространение в конструкциях вследствие их надежной работы при консистентной и жидкой смазке.

Манжеты (рис. 4) для герметизации соединений с возвратно-поступательным движением применяют при давлении до 30 МПа, температурах в зоне уплотнения от –50 до +100 °С (кратковременно до +120° С) и скорости движения вала относительно манжеты до 0,5 м/с.

Рис. 4. Манжеты для уплотнения штоков и поршней: а — воротниковые; б — разжимные

2.2. Шевронные многорядные уплотнения

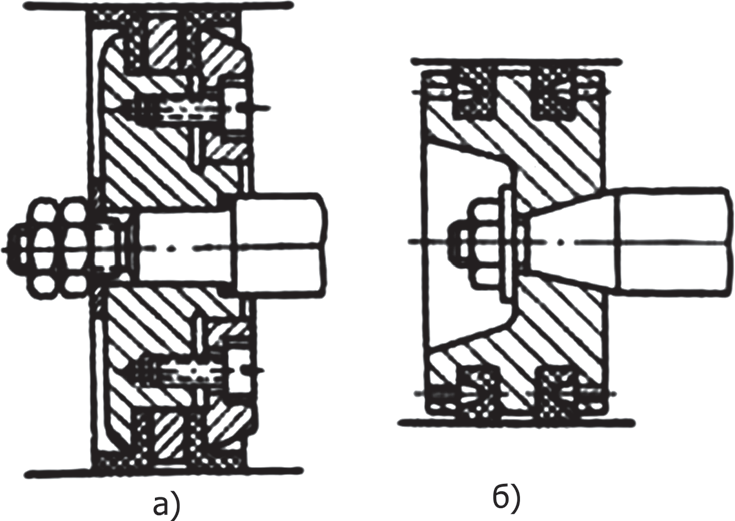

Шевронные многорядные уплотнения (рис. 5) применяют для герметизации соединений с возвратно-поступательным движением на давление до 50 МПа при температуре в зоне уплотнения от –30 до +50° С (кратковременно до +80° С). Количество манжет в уплотнении бывает от 3 до 7 в зависимости от давления. Уплотнения изготовляют из хлопчатобумажной ткани «доместик», прорезиненной с обеих сторон.

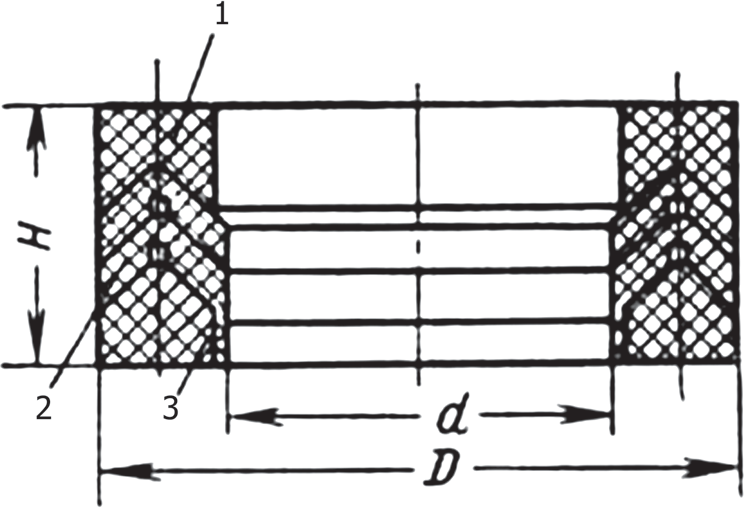

Рис. 5. Шевронные многорядные уплотнения: 1, 3 — опорное кольцо; 2 — среднее уплотняющее кольцо; нажимное кольцо

Достоинствами шевронных уплотнений являются большая надежность их работы и значительный срок службы, а недостатками — значительная потеря мощности на трение при работе, большие габариты, необходимость периодического поджима в процессе эксплуатации.

Уплотнительные кольца и манжеты в зависимости от их назначения изготовляют из кожи минерального дубления, различных виниловых смол, маслобензостойкой резины, хлопчатобумажных, льняных, асбестовых и асбометаллических двусторонне прорезиненных тканей.

Уплотнительные кольца, изготовленные из кожи, не обеспечивают герметичность соединения, так как под воздействием температуры и минеральных масел, служащих рабочей средой, кожаные манжеты растрескиваются, теряют прочность, упругость и, постепенно ссыхаясь, отходят от стенок цилиндра. Кроме того, вскоре после монтажа манжеты разбухают, увеличивая силу трения между рабочими поверхностями вала и набивки, отчего срок службы манжет резко сокращается. Хлорвиниловые уплотнительные кольца также не обеспечивают надежное уплотнение сальников, так как они после непродолжительной эксплуатации становятся хрупкими, полностью теряют эластичность и подвижность, а при повышении температуры выше 60° С размягчаются. Лучшим материалом для манжет является маслостойкая резина, которая хорошо работает в среде минеральных масел и воды, сохраняя продолжительное время упругость. Применять маслостойкую резину можно при температуре 40–100° С. Манжетные кольца из указанного материала могут изготовляться с высотой борта не более 20 мм.

Манжетные и уплотнительные кольца, изготовленные из хлопчатобумажных, льняных, асбестовых и асбометаллических двусторонне прорезиненных тканей, вполне заменяют кожу и резину. Они отличаются большой прочностью, достаточной эластичностью, продолжительным сроком службы, стойкостью в условиях высоких давлений, повышенных температур, различных неагрессивных, а в исключительных случаях и в агрессивных рабочих средах.

В качестве связующего материала при производстве колец применяют резиновые клеи, способные противостоять действию нефтепродуктов, инертных газов, воздуха, холодной и горячей воды, пара и перегретой воды. Манжетные и уплотнительные кольца из прорезиненных тканей нередко комбинируют с цветными металлами, а для улучшения амортизационных свойств — с резиновой полосой или шнуром.

Манжетные уплотнительные кольца различных типов, изготовленных из двусторонне прорезиненных тканей, имеют срок службы в одинаковых условиях эксплуатации значительно выше, чем такие же уплотнения, изготовленные из кожи, резины или полихлорвинила.

На срок службы манжет в большей степени влияет загрязненность рабочей среды, чистота обработки поверхности цилиндра и штока.

Наличие на рабочих поверхностях цилиндра и штока царапин, неровностей и заусенцев способствует более быстрому разрушению кромок и рабочей поверхности манжет.

Действие хлопчатобумажных манжетных колец шевронного типа основано на автоматическом уплотнении соединения при помощи рабочего давления среды. Если имеется постоянное рабочее давление, то эти манжетные кольца могут обеспечивать хорошее уплотнение без дополнительного осевого нажима. Под действием осевой нагрузки рабочего давления пакет манжетных колец сжимается в осевом направлении и увеличивается в диаметральном, чем и обеспечивается уплотнение соединения. Поэтому их применяют для уплотнения при перемещении штока и для уплотнения при перемещении поршня внутри цилиндра. Для уменьшения трения при перемещении штока длину уплотнения манжетными кольцами выбирают минимальной. Обычно на штоке ставят от одного до четырех и реже больше манжетных колец. Для лучшего уплотнения штока манжетные кольца некоторых типов выпускают комплектно. При этом торцевые кольца имеют конфигурацию, отличающуюся от конфигурации средних колец, которая обеспечивает правильное расположение, отсутствие перекосов и деформации, а также равномерное прилегание средних колец к валу или стенкам цилиндра.