Содержание страницы

Несмотря на доминирование автоматизированных станков в современной металлообработке, ручная обрубка металла остается незаменимой слесарной операцией в ряде специфических областей. Этот процесс, заключающийся в удалении с заготовки лишних слоев металла при помощи ударного и режущего инструмента, зародился на заре ремесел и до сих пор сохраняет свою актуальность. Его применяют там, где использование станочного оборудования нецелесообразно, экономически невыгодно или технически невозможно. К таким случаям относятся ремонтные и восстановительные работы, удаление наплавленных сваркой слоев, разделка трещин под сварку, а также изготовление уникальных деталей и подгонка элементов «по месту».

Качественно выполненная обрубка позволяет достичь точности обработки в диапазоне 0,25–0,5 мм, что является высоким показателем для ручного труда. Ключ к успеху кроется в правильном подборе инструмента, владении техникой удара и строгом соблюдении правил безопасности. В этой статье мы детально разберем все аспекты данной технологии.

1. Инструментарий для обрубки металла: стандарты и характеристики

Эффективность и безопасность процесса напрямую зависят от качества и правильного выбора инструмента. Основной комплект состоит из режущего инструмента (зубила, крейцмейсели) и ударного (слесарные молотки). Требования к их геометрии, материалам и твердости строго регламентированы, в частности, государственными стандартами.

1.1. Режущий инструмент: Зубила, крейцмейсели, канавочники

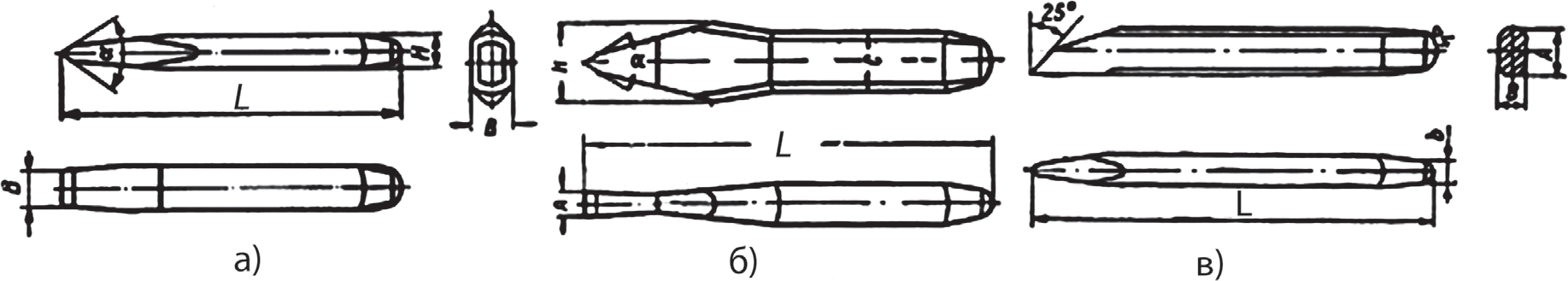

Основным режущим инструментом для обрубки являются зубила и их разновидности. Их конструкция и материалы должны соответствовать требованиям ГОСТ 7211-86 «Зубила слесарные. Технические условия» и ГОСТ 7212-74 «Крейцмейсели слесарные. Технические условия».

В качестве материала для их изготовления, как правило, используется высококачественная инструментальная углеродистая сталь марки У7А, в редких случаях допускается применение сталей У7, У8 и У8А.

Рис. 1. Основной режущий инструмент: зубило (а), крейцмейсель (б) и канавочник (в)

Геометрия и термообработка

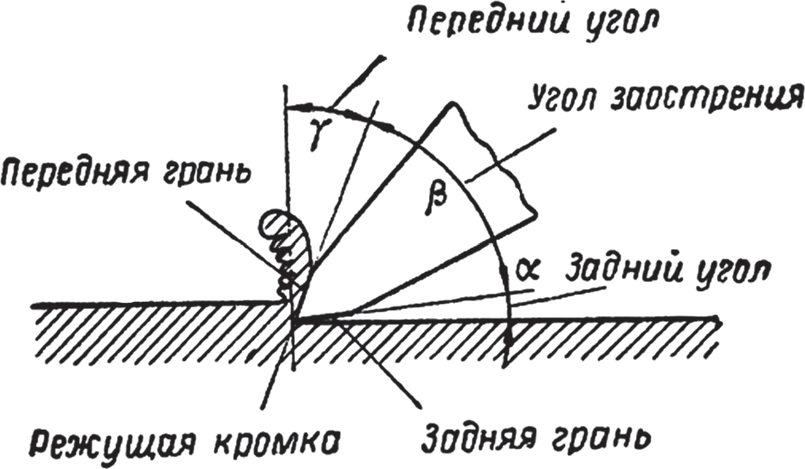

Режущая часть зубила (см. Рис. 2) представляет собой клин. Ключевым параметром является угол заострения β, который подбирается в зависимости от твердости обрабатываемого материала:

- Чугун и бронза (твердые и хрупкие материалы): β = 70°

- Сталь (средняя твердость и вязкость): β = 60°

- Латунь и медь (мягкие и вязкие): β = 45°

- Алюминий и цинк (очень мягкие): β = 35°

Важнейшей особенностью качественного зубила является дифференцированная термообработка. Рабочая (режущая) часть на длине, составляющей (0,3–0,5) от общей длины L, закаливается до твердости 52–57 HRC для обеспечения высокой износостойкости. В то же время ударная часть (затыльник) на длине 15–25 мм имеет значительно меньшую твердость — 32–40 HRC. Это делает ее вязкой и упругой, предотвращая раскалывание и образование опасных осколков под ударами молотка.

Рис. 2. Геометрия режущей части зубила

Для специфических задач, таких как прорубание смазочных канавок, используются узкоспециализированные инструменты — зубила-канавочники (Рис. 1, в). Их изготавливают из стали У8А и закаливают рабочую часть на длину 30 мм до твердости 53–56 HRC.

1.2. Ударный инструмент: Слесарные молотки

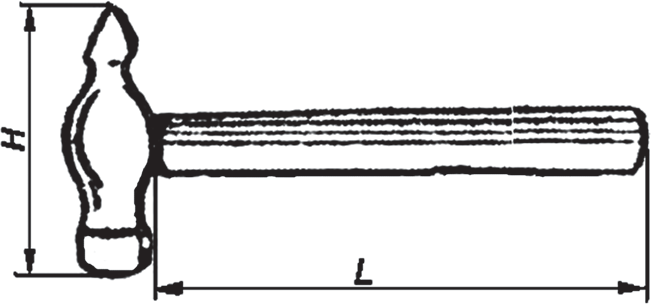

В качестве ударного инструмента применяются стальные слесарные молотки, характеристики которых определяются ГОСТ 2310-77 «Молотки слесарные стальные. Технические условия». Стандарт регламентирует их массу, форму, материалы и требования к рукоятке.

Молотки изготавливаются из сталей марок 50, 40Х или У7. Их рабочие части (боек и носок) подвергаются закалке до твердости 43–51 HRC. Поверхность бойка не должна иметь дефектов: трещин, раковин или забоин.

Рис. 3. Слесарный молоток с квадратным бойком

Подбор молотка по массе и типу

Выбор массы молотка — ключевой аспект для производительной и безопасной работы. Существует эмпирическое правило для подбора:

- При работе зубилом: 30–40 г массы молотка на каждый 1 мм ширины лезвия.

- При работе крейцмейселем: 80 г массы молотка на каждый 1 мм ширины лезвия.

В зависимости от характера выполняемых работ, молотки классифицируются по массе:

| Тип работ | Масса молотка, г | Длина рукоятки, мм |

|---|---|---|

| Легкие и точные работы | 100–200 | 250–300 |

| Стандартные слесарные операции | 300–500 | ~350 |

| Тяжелые и ремонтные работы | 600–800 | 380–450 |

Молотки с круглым бойком предпочтительны для нанесения сильных и точных ударов, тогда как молотки с квадратным бойком чаще используются для более легких операций.

Требования к рукоятке

Рукоятка является не менее важным элементом. Ее изготавливают из прочных и упругих пород древесины, таких как кизил, рябина, клен, граб или береза, с влажностью не выше 12%. Она должна иметь овальное сечение для удобного хвата и быть гладкой, без сучков и трещин. После насадки молотка рукоятку расклинивают металлическими или деревянными клиньями для надежной фиксации.

2. Технология и приемы выполнения обрубки

Качество и скорость работы зависят не только от инструмента, но и от правильной организации рабочего места, верной постановки корпуса и отработанных приемов.

2.1. Правила безопасности – основа качественной работы

Обрубка металла — травмоопасная операция. Перед началом работы необходимо неукоснительно соблюдать следующие правила:

- Используйте средства индивидуальной защиты (СИЗ): Обязательно надевайте защитные очки или щиток для предотвращения попадания металлической стружки и осколков в глаза.

- Проверяйте инструмент: Рукоятка молотка должна быть прочно закреплена, без трещин. На ударных частях зубила и молотка не должно быть заусенцев, трещин и наклепа (грибовидной деформации), которые могут привести к отлетанию осколков.

- Организуйте рабочее пространство: При рубке хрупких материалов (чугун) или закаленной стали устанавливайте защитные экраны или сетки для улавливания стружки.

- Используйте дополнительную защиту: При обучении или работе в неудобных положениях рекомендуется надевать на зубило специальную резиновую шайбу-гарду для защиты руки.

- Надежно закрепляйте деталь: Заготовку следует прочно фиксировать в массивных слесарных тисках. Легкие тиски быстро выходят из строя из-за ударных нагрузок.

2.2. Правильная стойка и хват инструмента

Работать следует стоя вполоборота к тискам. Левую ногу выставляют на полшага вперед, а правая нога, служащая опорой, отставляется назад. Это обеспечивает устойчивость и свободу движений.

- Хват зубила: Зубило держат левой рукой за среднюю часть, не сжимая его слишком сильно. Рука лишь направляет инструмент и прижимает его к обрабатываемой поверхности, не принимая на себя силу удара.

- Хват молотка: Молоток берут правой рукой за рукоятку на расстоянии 15–30 мм от ее конца. Крепкий обхват всеми пальцами обеспечивает контроль над инструментом во время замаха и удара.

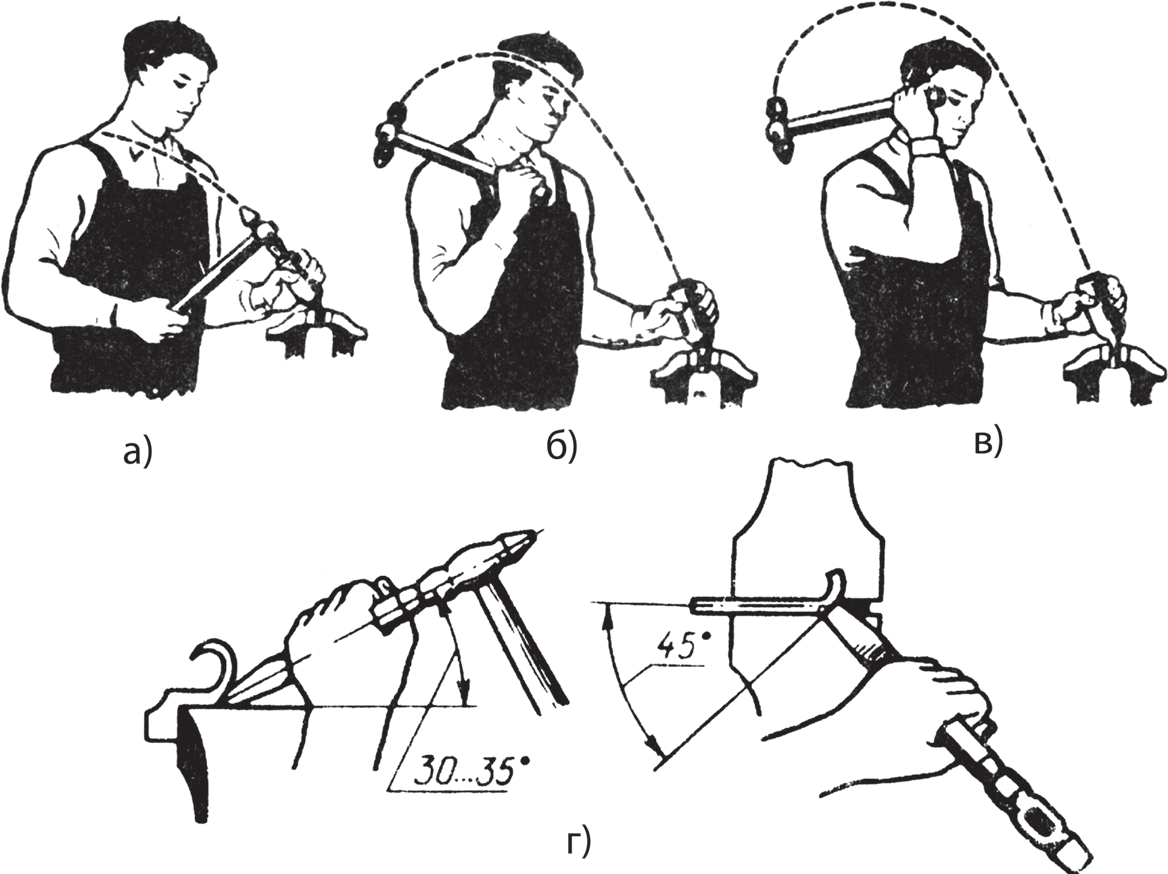

Рис. 4. Виды ударов и правильная установка инструмента: а — кистевой; б — локтевой; в — плечевой; г — установка инструмента

2.3. Виды ударов и их применение

Эффективность рубки напрямую зависит от правильной постановки удара. Центр бойка молотка должен попадать точно в центр головки зубила. Различают три основных вида удара:

- Кистевой удар: Самый легкий удар, наносится движением кисти. Применяется для чистовой обработки, снятия тонкой стружки (до 0,7 мм) и удаления мелких неровностей.

- Локтевой удар: Более сильный удар, выполняется с замахом от локтя. Это основной тип удара для большинства слесарных работ, позволяющий снимать слой металла средней толщины (1,5–2 мм).

- Плечевой удар: Максимально сильный удар, наносимый движением всей руки от плеча. Используется для черновой обработки, рубки толстого металла и обработки больших поверхностей.

2.4. Практические приемы рубки

При рубке в тисках зубило устанавливают под углом 30–35° к обрабатываемой поверхности и под углом 45° к продольной оси губок тисков. Это обеспечивает эффективное резание и сход стружки.

Обработка широких поверхностей

Чтобы обработать широкую плоскость, ее сначала размечают. Затем при помощи крейцмейселя прорубают параллельные канавки глубиной 1-1,5 мм. Расстояние между канавками должно быть чуть меньше ширины лезвия зубила. После этого оставшиеся выступы легко срубаются зубилом.

Вырубка заготовок из листового металла

Контур детали размечается на листе. Затем, отступив от линии 2-3 мм, легкими ударами намечают контур. После этого сильными ударами производят окончательную вырубку. Для получения ровного криволинейного контура рекомендуется использовать зубило с закругленным лезвием.

Прорубание канавок

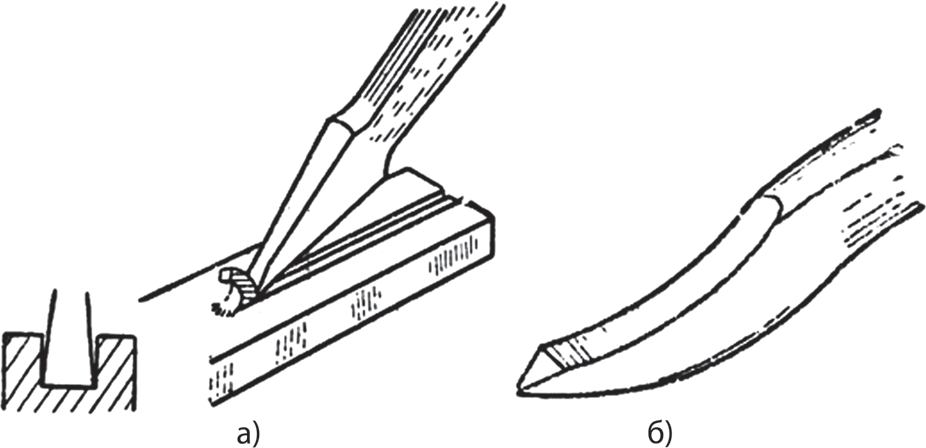

Для прорубания прямых или фигурных смазочных канавок применяют крейцмейсели и специальные канавочники (см. Рис. 5). Чтобы инструмент не заклинивало, его рабочая часть затачивается с небольшим сужением (поднутрением) кверху.

Рис. 5. Инструмент для прорубания канавок: а — крейцмейсель; б — канавочник

Особенности обработки разных материалов

- При рубке вязких металлов (сталь, медь) режущую кромку зубила рекомендуется периодически смазывать машинным маслом или мыльной эмульсией. Это уменьшает трение и облегчает процесс.

- При рубке хрупких металлов (чугун, бронза) смазка не применяется. Чтобы избежать выкрашивания краев детали, рубку не доводят до самого конца. Оставшийся участок обрубают с противоположной стороны, предварительно переустановив заготовку.

Заключение

Ручная обрубка металла — это классическая слесарная технология, которая, несмотря на свой «возраст», не утратила практического значения. Она требует от мастера не только физической силы, но и глубокого понимания свойств металлов, знания геометрии инструмента и твердого навыка. Освоение этой операции позволяет выполнять широкий спектр ремонтных, монтажных и заготовительных работ, особенно в условиях, где современное станочное оборудование недоступно. Соблюдение технологии, использование качественного инструмента, соответствующего стандартам ГОСТ, и безусловный приоритет техники безопасности являются тремя столпами, на которых держится профессионализм в этом ремесле.