Содержание страницы

1. Особенности конструкции кузова из алюминиевых сплавов

Стремление облегчить автомобильный кузов привело к идее его изготовления из различных алюминиевых сплавов. Листовой алюминий давно используется в авиационной промышленности. Из этого материала изготавливают также кузова-фургоны грузовых автомобилей. Одно из преимуществ применения алюминиевого листа — отсутствие необходимости окрашивания готовой продукции. Однако поскольку к внешнему виду легковых автомобилей предъявляются повышенные требования, их кузова, независимо от материала, должны быть окрашены.

Использование листового алюминия в автомобильной технике ограничивается теми деталями кузова, к которым предъявляются требования легкости и одновременно жесткости (капот, двери, крышка багажного отсека и т.п.).

Алюминиевые детали могут иметь такие же характеристики, как и стальные, при этом они на 60 % легче. При столкновении алюминий поглощает на 50 % больше энергии, чем сталь. Алюминиевые панели не требуют антикоррозионной обработки и могут штамповаться на том же оборудовании, что и стальные. Относительно малая жесткость алюминия означает, что толщина стенок необходима повышенная жесткость. Даже с учетом этого алюминий позволяет снизить массу. Его нельзя сваривать обычными методами. Вместо технологии сварки алюминия в инертном газе автостроители все чаще используют клеевые соединения. Главная причина ограниченного применения алюминия — его высокая стоимость. Алюминиевые детали в два раза легче аналогичных деталей из стали, но их стоимость в два раза выше. Насколько в будущем расширится применение алюминия, зависит от того, насколько снизится его цена в связи с использованием высококачественного алюминиевого скрапа.

Для изготовления алюминиевых деталей используются следующие технологии: литье, ковка, листовая штамповка, экструзия, порошковая металлургия и сверхпластичное формование. Более 80 % алюминия, применяемого в автостроении, получают методом литья. Эта доля будет снижаться из-за роста применения алюминиевых листов и полос. Методом алюминиевого литья изготавливают также коллекторы, насосы, детали трансмиссии и подвески, диски колес и подрамники. Перспективные диски колес сочетают центральную часть, полученную литьем, с периферийной частью обода, изготовленной с помощью листовой штамповки. Ковка обеспечивает алюминиевым сплавам лучшие механические свойства, чем литье. Она позволяет варьировать характеристики сплава в определенном диапазоне. Кованые детали редко встречаются в конструкции автомобилей массового производства. В среднем лишь 1,3 % алюминиевых деталей, применяемых в автомобилях, являются коваными. В автомобилях Porsche, Chevrolet Corvette, Honda NSX и Mercedes S-Class применяют кованый алюминиевый сплав в подрамнике и деталях подвески.

Колеса — еще одна область исследования, где возможно применение поковок. Кованые диски колес обеспечивают значительное снижение массы по сравнению с литыми дисками, при этом имеют ту же прочность. Обычно применяются сплавы с магнием, обеспечивающие хорошую штампуемость и коррозионную стойкость или прошедшие термообработку магниево-кремниево-медные сплавы, обеспечивающие высокую твердость. Из прокатанного алюминиевого листа штампуются панели кузова, небольшие решетки, профили и т.п. Одно из самых важных новшеств в последние годы — применение алюминиевого листа в каркасе кузова. Снижение снаряженной массы автомобиля на 300 кг (за счет интенсивного применения алюминия) позволяет снизить расход топлива приблизительно на 8 %. Алюминий, полученный экструзией, используется для усилителей бамперов, защитных брусьев в боковых дверях, каркасов сидений, рамок окон, аэродинамического спойлера, маслопровода, гидравлического трубопровода и впускного коллектора.

Несмотря на возрастание доли алюминия в автомобилях, высокая цена ограничивает его широкое применение, особенно в кузовостроении. Если получат дальнейшее развитие электромобили, то потенциал снижения массы с применением алюминиевых сплавов будет компенсировать высокую стоимость изготовления.

Среди новых материалов, активно завоевывающих автомобилестроение, следует назвать пеноалюминий — чрезвычайно легкий, жесткий, с высоким энергопоглощением при столкновении. Металлические пенистые структуры обеспечивают шумоизоляцию и термостойкость, однако стоимость деталей из такого материала выше, чем у стальных, примерно на 20 %.

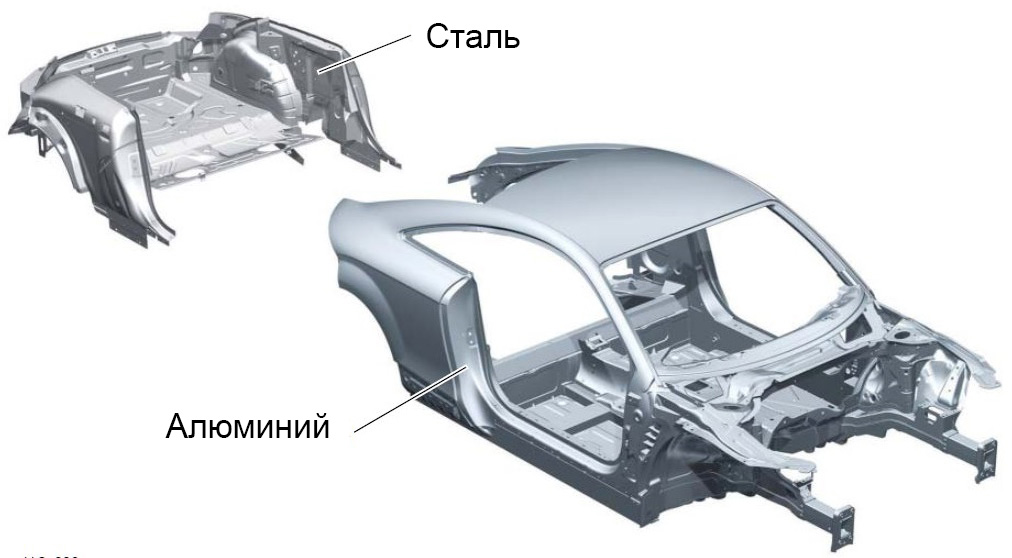

Наряду с изготовленными из алюминия литыми деталями, прессованными профилями и листовыми деталями на некоторых конструкциях кузова, например в Audi TT Coupe, используются стальные кузовные детали, которые в совокупности и образуют структуру кузова (рис. 1).

Рис. 1. Кузов автомобиля Audi TT Coupe

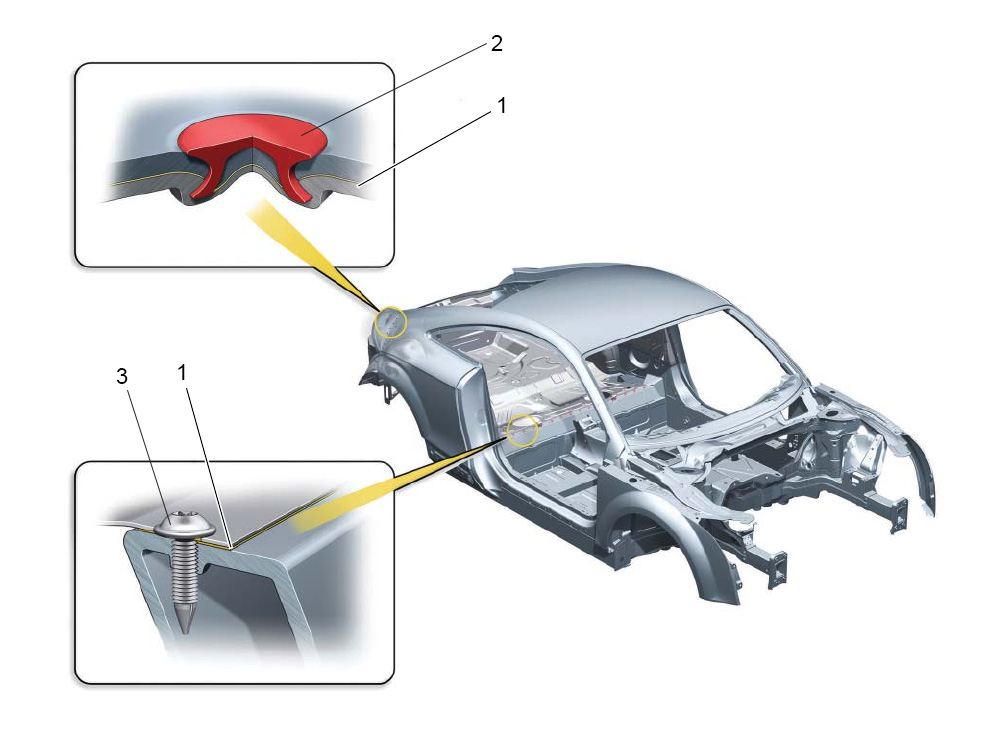

Благодаря применению стальных кузовных элементов в задней части автомобиля достигается оптимальная развесовка по осям. Проблемой при изготовлении таких кузовов является соединение изготовленной из листовой стали задней части автомобиля с алюминиевыми деталями кузова. К соединениям алюминиевых и стальных узлов кузова предъявляются высокие требования по прочности и антикоррозионной защите. Термические методы соединений, как, например, сварка MIG, здесь неприменимы, поскольку этим способом нельзя создать соединения, обладающие соответствующей статической и динамической прочностью и не служащие источником контактной коррозии. Для удовлетворения этих требований используются нетермические соединения, например заклепки со специальным покрытием и болты в комбинации со склеиванием (рис. 2).

Рис. 2. Соединения алюминиевых и стальных деталей кузова: 1 — клей; 2 — заклепка; 3 — болт

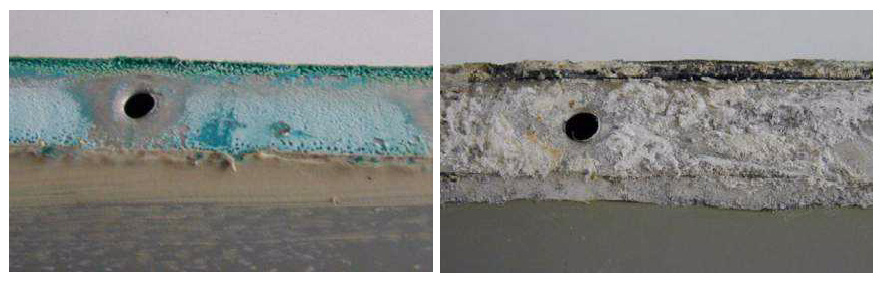

Если не выполнить антикоррозионную защиту мест соединений алюминия и оцинкованной стали, то эти места будут подвержены массивной контактной коррозии (рис. 3, а).

Основой антикоррозионной защиты кузовных деталей в местах соединений алюминия и оцинкованной стали, подверженных коррозии, является использование клеящих веществ, благодаря которым образуется изолирующий слой, препятствующий коррозионным процессам (рис. 3, б). Дополнительно все разнородные соединения после катафорезного погружного окрашивания покрываются воском.

Рис. 3. Место фланцевого соединения стали и алюминия: а — без обработки клеящим веществом; б — с обработкой клеящим веществом

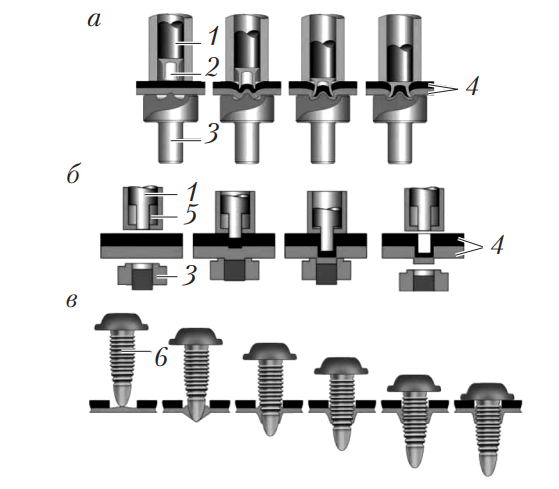

В связи со все более широким применением алюминия в качестве материала кузова и при соединении деталей из алюминия и стали используются заклепки (рис. 4, а), штифты (рис. 4, б) и винты (рис. 4, в). Такие соединения более дешевые и прочные относительно просечки и точечной электросварки.

Рис. 4. Установка заклепок, штифтов и винтов при изготовлении кузова: 1 — пуансон; 2 — заклепка; 3 — матрица; 4 — соединяемые детали; 5 — штифт; 6 — винт

Штифтовое соединение устойчиво к изменению формы под воздействием силы и образовано частичным продавливанием скрепляемых деталей с последующим свариванием их под давлением. Однако соединение, полученное таким образом, обладает меньшей прочностью, чем, например, заклепочное. Штифты применяются на навесных деталях, например на дверях, капоте, крышке багажного отсека, задней арке колеса.

Заклепки используются в различных частях кузова автомобиля, но преимущественно для соединения листовых деталей, прессованных профилей и их комбинаций. Размеры заклепок и штифтов выбираются в соответствии с размерами соединяемых деталей.

При использовании винтов возможно создание любых соединений материалов, даже при одностороннем доступе. Винт со специальным покрытием заворачивается под давлением через отверстие в верхнем из соединяемых слоев. Отверстие в нижнем слое при этом отсутствует.

2. Особенности восстановления кузовов из сплавов алюминия

Несмотря на то что алюминий пока используется в автомобильной промышленности в ограниченном масштабе, целесообразно детально рассмотреть особенности восстановления алюминиевых кузовов.

Листовой материал из чистого алюминия без специальных легирующих добавок, главными из которых являются магний и кремний, слишком мягок и поэтому не может применяться в производстве автомобильных кузовов. Сплавы на основе алюминия почти не подвержены коррозии. На их поверхности под влиянием кислорода образуется оксидная пленка, защищающая основной металл от разрушения. Если разрушить эту защиту, пленка образуется вновь. Но иногда разрушенный защитный слой неспособен к восстановлению, если в непосредственный контакт с алюминием входит какой-либо другой металл. Вследствие разных электрических потенциалов этих металлов между ними возникает гальваническая пара, что приводит к коррозии алюминия. Таким образом, если при восстановлении алюминиевого кузова для соединения его деталей использовались болты и гайки, не покрытые специальным защитным составом, может произойти корродирование алюминия.

Алюминиевые сплавы являются очень хорошими проводниками электричества и характеризуются высокой теплопроводностью. Электрический ток протекает через них в 5 раз быстрее, чем через проводник из железа, а тепло поглощается втрое быстрее. Этими свойствами алюминия определяется и специфика соответствующих сварочных работ. Аппараты для контактно-точечной сварки использоваться не могут, поскольку в этом случае потребуется ток в 3 раза большей силы. Если значительно увеличить продолжительность сварки, создать сварную точку все равно не удастся, поскольку тепло на границе контактируемых поверхностей будет слишком быстро рассеиваться в окружающую среду и подлежащий свариванию алюминий не будет плавиться.

Для соединения алюминиевых деталей практическое применение находит лишь сварка в среде защитного газа, причем в качестве последнего может использоваться лишь 100%-й аргон. Высокая электро- и теплопроводность алюминиевых сплавов определяет специфику правки алюминиевого кузова и его поверхностной обработки.

Температура плавления алюминиевых сплавов составляет около 640 °С, т.е. она значительно ниже температуры плавления стали (около 1500 °С). К тому же нагревание алюминия не сопровождается появлением цветов побежалости. В связи с этим при тепловой обработке алюминия следует соблюдать особую осторожность, иначе материал расплавится без какого-либо предварительного размягчения. Кроме того, в процессе тепловой обработки этого материала легко получить ожог.

Сплавы на основе алюминия удобно утилизировать и подвергать вторичной переработке. Кроме того, металл не ядовит, но, работая с ним, не следует игнорировать правила техники безопасности. Особенно это касается шлифования, поскольку микроскопические частицы алюминия обычно долго летают в помещении после прекращения работы. Поэтому при проведении подобной обработки алюминия в обязательном порядке следует использовать средства индивидуальной защиты: респираторы, очки, спецодежду и т.п. Кроме того, при сварке металла в среде защитного газа нужно чем-то прикрывать рабочее место во избежание разлетания мелких легких частиц (брызг) в разные стороны.

По сути же особенности ремонта любого алюминиевого кузова заключаются в физических свойствах самого алюминия. Главная проблема состоит в том, что алюминий практически не тянется. Попытка выправить дважды травмированную деталь неизбежно оборачивается «рваной раной». Дилерские сервисные центры за правку алюминиевых деталей берутся крайне редко, в основном из-за того, что ремонт может выйти дороже замены. При этом замена — в 2–2,5 раза дороже замены стальным аналогом.

При проведении подобной работы следует помнить два основных свойства алюминия, отличающие его от стали.

Во-первых, алюминиевые детали кузова, подвергаемые воздействию повышенной механической нагрузки, в частности лонжероны, изготавливают способом профильного прессования. Во-вторых, они обладают более высокой твердостью и жесткостью по сравнению с аналогичными стальными деталями. Следовательно, в процессе их рихтовки очень велика вероятность образования трещин.

Вследствие разогрева до температуры около 200 °C возрастает способность алюминия к удлинению.

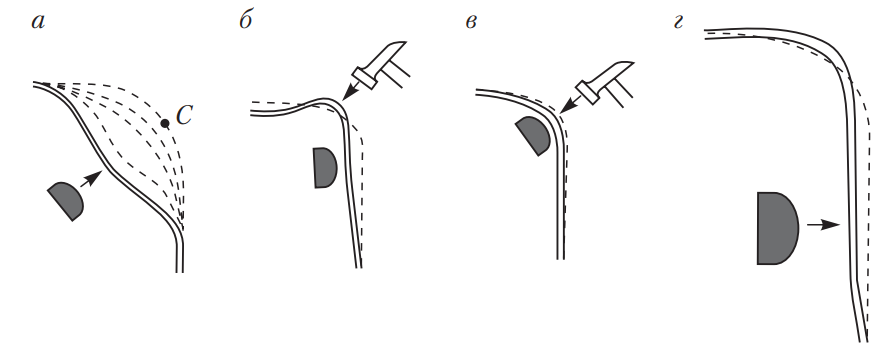

Рихтовку вмятины на поверхности алюминиевого кузова следует начинать не с краев, как при рихтовке стального листа, а с середины (рис. 5).

Сначала наносят легкие удары контропорой по центру вмятины. Когда первоначальный контур кузова будет приблизительно восстановлен, продолжают выстукивать контропорой зоны перехода к краям вмятины (рис. 5, а). После этого можно приступить к выравниванию контура снаружи посредством рихтовочного молотка (рис. 5, б). Работать одновременно молотком и контропорой следует очень аккуратно. В том месте, где по неосторожности будет произведена прямая ковка (рис. 5, в) (контропора окажется напротив молотка), лист станет тоньше. Для проведения следующей операции (рис. 5, г) рекомендуется воспользоваться деревянной контропорой, стараясь не ударять по листу, а выдавливать его.

Рис. 5. Устранение вмятины на поверхности алюминиевого кузова: а — сместить материал выдавливанием контропорой или легкими ударами в положение С; б — выстукивая поверхность (рихтовочный молоток и контропора не должны находиться на одной оси), восстановить первоначальный радиус закругления; в — используя прямую ковку (молоток + контропора), устранить небольшие неровности; г — выдавить неровности контропорой

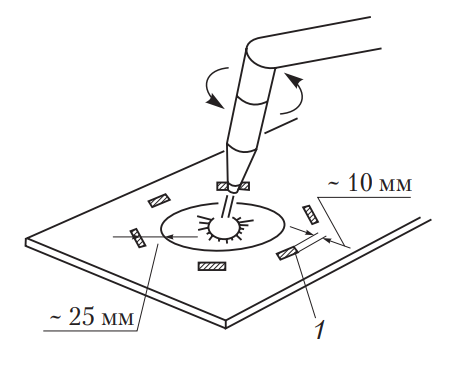

Если требуется выправить дефект, занимающий большую площадь, алюминиевый лист нужно разогреть. При этом следует соблюдать повышенную осторожность, учитывая высокую теплопроводность алюминия: при нагреве он расширяется почти в 2 раза сильнее, чем сталь, а при последующем охлаждении его усадка в 1,5 раза больше, вследствие чего при сварке листового алюминия в зоне шва могут образовываться трещины или точечные разрывы. Чтобы не перегреть алюминий и определить максимальную температуру нагрева перед рихтовкой, обычно пользуются термочувствительным карандашом (например, Tempilstik). Этот карандаш при обычной температуре имеет определенный цвет, который изменяется в зависимости от степени разогрева. Термокарандашом наносят штрихи длиной 10 мм по окружности, отстоящей на расстоянии примерно 25 мм от краев зоны, разогреваемой сварочной горелкой (рис. 6). Далее пламя горелки направляют на поверхность таким образом, чтобы избежать точечного перегрева. Если цвет термокраски резко изменится, значит, температура в области разогрева достигла примерно 400 °С и можно приступать к рихтовке.

Рис. 6. Места нанесения маркировки (1) термочувствительным карандашом

Обычно после устранения вмятины молотком и контропорой бывает необходима отделочная обработка металлической поверхности. Когда речь идет о стальном листе, для этого производят пайку поверхности. К сожалению, к листовому алюминию это неприменимо. Окончательное выравнивание алюминиевой поверхности возможно только шпатлеванием.

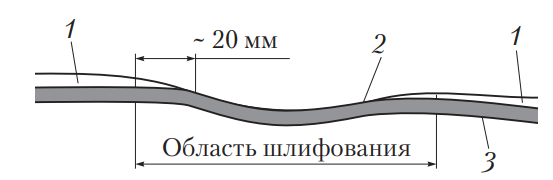

Прежде чем приступить к шпатлеванию, необходимо тщательно удалить остатки лакового покрытия, а затем отшлифовать поверхность. Зону непосредственного повреждения следует отшлифовать грубой наждачной бумагой (зернистостью Р 80) (рис. 7), затем более тонкой наждачной бумагой; отшлифованную поверхность нужно протереть ветошью, смоченной в бензине. Чтобы при шпатлевании не возникло проблем, поверхность следует высушить, прогрев инфракрасным нагревателем. Далее наносят эпоксидную грунтовку в качестве средства, повышающего сцепление шпатлевки с металлом.

При ремонте деформированных поверхностей кузова из алюминиевых сплавов не допускается применение рихтовочного молотка с насечкой рабочей поверхности, иначе это вызовет растрескивание алюминиевого листа. Для рихтовки алюминиевых деталей следует

Рис. 7. Зона вмятины, шлифуемая перед шпатлеванием: 1 — лаковое покрытие; 2 — резкий переход; 3 — выправляемая деталь

использовать специальный комплект рихтовочных инструментов. Если эту операцию выполнять инструментом, которым перед этим рихтовали стальной лист, частицы стали могут остаться на поверхности алюминия и вызвать его коррозию.

Во избежание разогрева алюминия шлифовальная машинка должна работать с невысокой скоростью, иначе хлопьеобразные частицы металла будут засаливать поверхность абразивного материала и на шлифуемой поверхности появятся задиры и борозды. Если требуется обработать поверхность алюминия проволочной щеткой, она должна быть из нержавеющей стали.

3. Аргонодуговая сварка при восстановлении алюминиевых кузовов

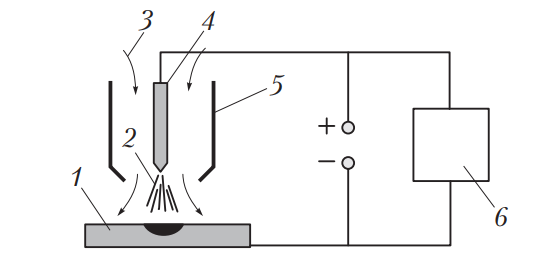

Эта сварка применяется при ремонте деталей кузова из алюминиевых сплавов (поддонов кондиционеров, радиаторов, кронштейнов, отдельных деталей кузова и др.). Сварка алюминия — сложный процесс, и это связано с химическими особенностями алюминия. При его нагреве и взаимодействии с кислородом на поверхности металла образуется оксидная пленка, не позволяющая применять при работе с ним обыкновенную электродуговую сварку. Эта пленка препятствует процессу сплавления отдельных частиц металла. Дело в том, что оксид алюминия плавится при температуре 2050 °С, а сам алюминий — при 658 °С. Для того чтобы преодолеть эту технологическую трудность, применяют ряд специальных способов. Для предотвращения контакта нагретого металла с содержащимся в воздухе кислородом используют инертный газ — аргон. Для самой сварки применяют неплавящиеся вольфрамовые электроды (рис. 8).

Рис. 8. Схема процесса аргонодуговой сварки неплавящимся электродом: 1 — свариваемая деталь; 2 — дуга; 3 — аргон; 4 — электрод; 5 — горелка; 6 — осциллятор

Электрод окружен керамическим соплом, из которого под высоким давлением поступает аргон. Этот инертный газ химически не взаимодействует с металлом и не растворяется в нем. Инертные газы обеспечивают защиту дуги и свариваемого металла, не оказывая на него металлургического воздействия. Газообразный чистый аргон производится трех сортов: высшего, первого и второго (соответственно 99,99, 99,98 и 99,95 %); примеси — кислород (< 0,005), азот (< 0,004), влага (< 0,003).

Аргон способствует образованию в области сварки бескислородной среды, позволяющей поддерживать постоянную электрическую дугу между деталью и окончанием неплавящегося электрода. Основное назначение этой дуги — плавка детали и присадочной проволоки. При данном способе сварки электрическая дуга горит между неплавящимся вольфрамовым электродом и деталью.

Режим сварки определяется двумя основными параметрами — диаметром электрода и силой тока. Диаметр вольфрамового электрода составляет 4…10 мм, сила тока — 100…500 А.

Аргонодуговая сварка может выполняться на постоянном или переменном токе, в обычном или импульсном режиме. Большинство металлов, кроме алюминия и его сплавов, сваривают на постоянном токе прямой полярности.

Осциллятор для зажигания дуги подает на электрод высокочастотные высоковольтные импульсы, которые ионизируют дуговой промежуток и обеспечивают зажигание дуги после включения сварочного тока. Если аргонная сварка производится на переменном токе, то осциллятор после зажигания дуги переходит в режим стабилизатора и подает импульсы на дугу в момент смены полярности, чтобы предотвратить деионизацию дугового промежутка и обеспечить устойчивое горение дуги.

Сварка может быть ручной, когда горелка и присадочный пруток находятся в руках сварщика, и автоматической, когда горелка и присадочная проволока перемещаются без непосредственного участия сварщика.

Аргонодуговая сварка — достаточно сложный технологический процесс, и для качественного результата необходим высококвалифицированный специалист с большим опытом работы. Технология аргонодуговой сварки алюминия имеет следующие особенности.

Первое и важное условие — подготовка к сварке. Соединяемые детали должны быть обязательно обезжирены; при этом уже имеющаяся на поверхности пленка оксида алюминия удаляется. Присадочную проволоку обрабатывают таким же способом. Электродные стержни перед нанесением на них покрытия также очищаются. Металл на ширине 80…100 мм от кромки обезжиривают растворителями (авиационным бензином, техническим ацетоном), а затем путем механической зачистки или химического травления удаляют оксидную пленку.

Удаление пленки оксидов включает следующие операции:

- 1) травление в течение 0,5…1 мин (состав — раствор NaOH (50 г) и фторида натрия NaF (40 г) на 1 л воды);

- 2) промывка в проточной воде, осветление в течение 1…2 мин в 30%-ном растворе азотной кислоты для алюминия и сплавов типа АМц или 25%-ном растворе ортофосфорной кислоты для сплавов типа АМг;

- 3) промывка в проточной, а затем в горячей воде; 4) сушка до полного удаления влаги.

Обезжиривание и травление рекомендуется выполнять не более чем за 2…4 ч до сварки.

Электроды непосредственно перед сваркой надо просушить в течение 2 ч при температуре 200 °С.

Поскольку алюминиевый электрод плавится в 2–3 раза быстрее стального, скорость сварки алюминия должна быть соответственно выше. Сварку рекомендуется выполнять непрерывно в пределах одного электрода, так как пленка шлака на кратере и конце электрода препятствует повторному зажиганию дуги. Для обеспечения устойчивого процесса при минимальных потерях на разбрызгивание рекомендуется принимать сварочный ток из расчета не более 60 А на 1 мм диаметра электрода.

Аргонодуговая сварка алюминиевых листов может осуществляться электрозаклепкой через отверстия, стыковым швом и угловым швом.

Контроль сварочного шва на отсутствие трещин. Контроль наличия трещин по завершении сварки производится в обязательном порядке, поскольку такие дефекты ставят под угрозу безопасность эксплуатации автомобиля. Чтобы обнаружить трещину, используют специальное цветоконтрастное средство, обладающее высокой проникающей способностью, благодаря чему можно обнаружить трещины минимальных размеров.

Для повышения точности контроля сначала тщательно удаляют загрязнения с подлежащей проверке поверхности, а затем наносят контрастное средство. По истечении определенного времени стирают избыток этого средства и наносят проявитель, благодаря которому становится возможным визуальное определение трещин. Перед началом работы следует внимательно изучить прилагаемую к контрастному средству инструкцию, в которой указывается, что обращение с ним разрешается только в помещении, оборудованном эффективной приточно-вытяжной вентиляцией.

Если обнаружена трещина в сварном шве, то следует удалить шлифованием участок шва длиной, в 2 раза превышающей длину трещины, после чего повторно проварить это место. Если на поверхности листа (вне сварного шва) обнаружена небольшая трещина, по ее концам нужно просверлить отверстия диаметром 2 мм, после чего заварить трещину.

Если трещина образовалась во время правки, соответствующая деталь кузова подлежит замене.