Содержание страницы

- 1. Свойства каучуков и резин

- 2. Шиноремонтные материалы

- 3. Свойства материалов для резинотехнических изделий

- 4. Автомобильные шины

- 4.1. Маркировка шин

- 4.2. Механизм изнашивания шин

- 4.3. Факторы, снижающие срок службы шин

- 4.4. Техника вождения автомобиля или крутящий момент

- 4.5. Давление воздуха в шинах

- 4.6. Весовая перегрузка шин

- 4.7. Скорость движения автомобиля

- 4.8. Дорожные, климатические условия и конструкция автомобиля

- 4.9. Несоответствие конструкции и неоднородность колёс

1. Свойства каучуков и резин

В автомобилях широкое применение находят резиновые изделия, отвечающие разнообразным требованиям в отношении теплостойкости, морозостойкости, химической стойкости, твердости, эластичности и упругости. Исходным материалом для резин служат натуральный (НК) или синтетический (СК) каучук. Натуральный каучук – полимер изопрена.

Изопентеновые группы полиизопрена связаны в длинную молекулярную цепь, и это позволяет отнести его к классу линейных карбоцепных полимеров.

Полиизопрен и его аналоги, а также полибутадиен и полихлоропрен относятся к классу эластомеров. Эластомерами называют полимеры, обладающие в широком температурном интервале высокой эластичностью – способностью подвергаться значительным (до 1000 и более процентов) обратимым деформациям при модуле от сотых долей нескольких килограммов на 1 см². Эта способность проявляется в интервале между температурой кристаллизации или стеклования и температурой перехода эластомера в вязкотекучее состояние.

К эластомерам относятся также сополимеры диеновых и виниловых производных (бутадиен-стирольный, бутадиен-нитрильный, бутилкаучук, сополимеры этилена и полипропилена и др.) Большое число эластомеров относится к элементоорганическим соединениям, например кремнийорганические и фторсодержащие полимеры. Общим признаком эластомеров является макромолекулярное строение, а также способность к вулканизации. Каучуки (эластомеры) в исходном состоянии для деталей не используются из-за их высокой пластичности.

Переход пластичного каучука в эластичную резину называется вулканизацией, которая представляет собой процесс поперечного «сшивания» линейных макромолекул в редкосетчатую структуру. В качестве вулканизирующих агентов и ускорителей вулканизации применяют преимущественно серу, тиурам, дифенилгуанидин, диазосоединения. В состав резиновых смесей (сырых резин), кроме каучука и вулканизирующих агентов, входят наполнители (мел, тальк, окись цинка, окись кремния, углекислая магнезия, сажа), стабилизаторы, мягчители, замедлители подвулканизации и другие специальные ингредиенты. Вулканизованная резиновая смесь называется вулканизатом или резиной.

К основным особенностям резины как конструкционного материала относятся: малые значения модулей при сдвиге, растяжении и сжатии; большое влияние длительности действия приложенной нагрузки и температурного фактора на зависимость напряжение – деформация; практически постоянный объем при деформации; значительные механические потери при циклических деформациях.

Свойства резин определяются разновидностью использованных каучуков. Значения Т для каучуков и резин могут различаться в зависимости от состава резиновой смеси.

Частичным заменителем каучука является регенерат – пластичный материал, получаемый путем переработки старых резиновых изделий (покрышек, камер, калош и т.д.) и отходов резинового производства. Резиновые изделия с регенератом обладают повышенной масло- и бензостойкостью, стойкостью к действию кислот и щелочей, но физико-механические свойства понижены. Старые покрышки и камеры, применяемые в качестве сырья для получения регенерата, рассортировываются по ГОСТ 8407-84.

Годными к восстановительному ремонту являются шины, снятые с эксплуатации из-за износа протектора, состояние каркаса которых обеспечивает их эффективное восстановление. Пригодные для восстановления шины делят на две группы, К первой группе относятся шины без повреждений каркаса или с мелкими его повреждениями, не снижающими работоспособности шины после восстановления и не требующими специального ремонта каркаса с применением резинотканевых пластырей. Пригодные для восстановления шины с более крупными наружными, внутренними и сквозными повреждениями, требующими ремонта с применением пластыря, относятся ко второй группе.

К восстановлению непригодны шины:

- с изломом или разрушением металлического кольца борта, с вытянутыми (деформированными) бортами, с повреждениями каркаса, расположенными вблизи борта и требующими его вскрытия при ремонте;

- подвергшиеся длительному воздействию нефтепродуктов (масла, керосина, нефти) или других веществ, вызывающих набухание резины;

- с явными признаками сильного старения покровных резин (затвердевание или растрескивание в виде мелкой сетки и глубоких трещин);

- сильно загрязненные материалами, не поддающимися очистке.

2. Шиноремонтные материалы

Шиноремонтные материалы выпускаются по ГОСТ 2631-79. Этот стандарт распространяется на материалы для восстановления и ремонта горячей вулканизацией пневматических шин (покрышек и камер) с шириной профиля до 350 мм (14дюймов) и посадочным диаметром не более 508 мм (20 дюймов) легковых и грузовых автомобилей, автобусов, троллейбусов, тракторов, строительных, дорожных и сельскохозяйственных машин, а также шин обозначения 370-508 (14-20) по ГОСТ 13298-78 и на материалы для изготовления кольцевых и секторных валочных камер, применяемых при восстановлении и ремонте указанных шин.

Невулканизованные материалы для восстановления и ремонта пневматических шин разделяют на резиновые, резинотканевые и клей.

Клей представляет собой раствор клеевой саженаполненной резиновой смеси в бензине по ГОСТ 443-76.

Протекторную резиновую смесь выпускают двух типов:

А – для восстановления шин наложением беговой части протектора;

Б – протектор с плечевой зоной (наложение протектора полного профиля).

Пластичность протекторной и теплостойкой резиновых смесей должна быть не менее 0,30, а остальных резиновых смесей – не менее 0,35. В течение гарантийного срока хранения снижение пластичности не должно превышать 10% от установленной нормы.

Изменение пластичности резиновых материалов после прогрева образцов в воздушной среде при 110 ºС в течение 50 мин не должно превышать 25%.

Резиновый клей должен иметь концентрацию 7-10% по сухому остатку.

По показателям качества корд и чефер должны соответствовать требованиям ГОСТ 8537–80 или нормативно-технической документации.

Обрезинивание корда и прорезинивание чефера следует производить резиновыми смесями, применяемыми для изготовления серийных шин.

Прочность связи между слоями в образцах, сдублированных из обрезиненного корда, после вулканизации должна быть не менее 4,9 кН/м (50 кгс/см). Вулканизационные характеристики резиновых смесей выполняют по ГОСТ 12535-84.

Гарантийный срок хранения материалов – 6 месяцев со дня изготовления.

Для ремонта пневматических шин в дорожных условиях выпускают специальные аптечки (ГОСТ 5170-73). В зависимости от назначения аптечки могут быть следующих типов:

АРК – для камер шин автомобилей, тракторов, сельскохозяйственных машин (кроме камер, изготовленных на основе бутилкаучука);

АРШ – для покрышек и камер шин легковых и грузовых автомобилей, тракторов и сельскохозяйственных машин;

АРБ – для бескамерных шин легковых автомобилей;

АРМ – для покрышек и камер шин мотоциклов, мопедов и мотороллеров;

АРВ – для покрышек и камер шин велосипедов,

Аптечка состоит из комплектов материалов, инструментов и запасных деталей.

Резинокордные вулканизованные пластыри со стороны ступенчатой выпуклости, а также внутреннюю шляпку грибка и резиновые пластыри по плоскому основанию покрывают адгезивным слоем из самовулканизующейся резины, толщина которого должна быть около 0,5 мм. На поверхности адгезивного слоя допускаются вмятины площадью не более 20 мм2 без оголения резины. Поверхность адгезивного слоя закрывается полиэтиленовой пленкой. Самовулканизующийся резиновый клей должен иметь концентрацию по сухому остатку (4 ± 1)%.

При креплении резинового или резинокордного пластыря и вулканизованной каландровой резины самовулканизующимся клеем прочность связи их через 24 ч после склеивания при комнатной температуре должна быть не менее 1 кгс/см2. Резиновая паста должна иметь концентрацию (35 ± 5)% по сухому остатку. Пластичность клеевой, адгезивной резины для пасты должна быть не менее 0,5.

Гарантийный срок хранения резиновой пасты в шприцах и самовулканизующегося клея – 1 год, на резиновые и резинотканевые детали – 3 года со дня их изготовления.

3. Свойства материалов для резинотехнических изделий

Наиболее крупным потребителем резинотехнических изделий (РТИ) является автомобильная промышленность. В составе механизмов и агрегатов современных автомобилей имеются сотни наименований и до тысячи штук резиновых деталей, причем одновременно с увеличением производства машин возрастает их резиноемкость.

РТИ и материалы классифицируют по следующим признакам: назначению, условиям применения (температура, окружающая среда, давление и др.), конструкциям (резиновые, резинометаллические, резинотекстильные, монолитные, губчатые, полые и др.), материалам (марки резин и типы каучуков, марки армирующих материалов), технологии изготовления.

Структура потребления каучуков в производстве РТИ в СССР (1980 г.) составляла: натуральный – 9,1%, синтетический – 90,9%, в том числе бутадиеновый – 4,6%, бутадиеннитрильный – 9,2%.

В производстве резиновых смесей, помимо каучуков, используют свыше 350 наименований ингредиентов.

Товарные, или невулканизованные, резиновые смеси предназначены для изготовления РТИ на предприятиях различных отраслей народного хозяйства. Товарные резиновые смеси поставляют по ТУ 38-1051082-86 и другим техническим условиям. Резиновые смеси, изготовляемые по ТУ 38-1051082-86, в зависимости от назначения и условий работы подразделяются на группы, для которых установлены цифровые условные обозначения температурного интервала работоспособности резин.

Например, резина группы с условным обозначением I работоспособна от -10 до +100 ºС. В некоторых случаях максимальная температура применения резин может быть повышена. В среде перегретой воды резины группы V типа 51-1481 и ИРП-1375 на основе этиленпропиленового каучука работоспособны до 170 ºС. Температурный интервал применения резин может быть расширен по результатам эксплуатационных испытаний изделий.

Фактические показатели физико-механических свойств резин могут быть значительно выше нормируемых значений, приведенных в ТУ 38-1051082-86. В этих технических условиях приведены также сведения об изменении объема резин групп III и IV при воздействии среды, электрические показатели резин группы VIII, температуры хрупкости, некоторые данные об изменении свойств резин при старении, марки резиновых смесей по группам, правила поставки и приемки резиновых смесей, гарантийный срок годности и размеры каландрованных резиновых смесей.

Резины под влиянием разнообразных складских и эксплуатационных факторов, действующих изолированно или чаще всего комплексно, изменяют свои технические ценные свойства: снижается эластичность, происходит затвердевание, появляются хрупкость, трещины, изменяется окраска. Влияние кислорода, особенно озона, ведет к старению и утомлению резины. Этому способствуют тепло и свет, напряжения, возникающие при статическом или динамическом нагружении, нерациональное складирование, агрессивные среды или каталитическое действие солей металлов (в частности, на резины из НК влияют соли марганца и меди). Низкие температуры ведут к снижению эластичности резины, к появлению хрупкости. Эти изменения для напряженных резин на основу кристаллизующихся каучуков возрастают с увеличением длительности охлаждения. Однако с переходом к комнатным температурам первоначальные свойства восстанавливаются.

Представление о резине как о конструкционном материале может быть составлено на основе изучения особенностей ее высокоэластической деформации.

Наиболее важными в автомобилестроении являются, прежде всего, различного рода уплотнительные изделия с использованием резиновых материалов. В зависимости от вида уплотняемого соединения различают уплотнения неподвижных соединений, в которых контактирующие поверхности не совершают относительного перемещения, и уплотнения соединений, контактирующие поверхности которых совершают относительное возвратно-поступательное или вращательное движение.

Уплотнители соединений с вращательным движением предназначены для создания плотности (герметичности) в местах выхода валов осей и других подвижных элементов из внутренних полостей агрегатов. Наиболее простыми, дешевыми, малогабаритными типами уплотнителей соединений с вращательным движением являются резиноармированные манжеты.

Резиновые армированные манжеты для валов выпускаются по ГОСТ 8752-79. Этот стандарт распространяется на резиновые армированные однокромочные манжеты с пружиной (в дальнейшем – манжеты) для уплотнения валов, работающие в минеральных маслах, воде, дизельном топливе при избыточном давлении до 0,05 МПа (0,5 кгс/см2), скорости перемещения до 20 м/с и температуре от -60 до + 170 ºС в зависимости от группы резины. Условное обозначение манжет с пружиной строится по следующей структуре:

Например, манжета 1.1-60×80-1 (ГОСТ 8752-79); манжета типа 1, исполнения I, для вала диаметром 60 мм с наружным диаметром 80 мм из резины группы I. В зависимости от условий работы манжет группу резины выбирают по диаграмме, приведенной в приложении к ГОСТ 8752-79.

ГОСТ 38-05208-80 распространяется на резиновые детали для уплотнения неподвижных и подвижных соединений гидропривода тормозной системы и узлов сцепления автомобилей, которые предназначены для работы в контакте с тормозной жидкостью при давлении до 14,7 МПа (150 кгс/см2) , а также для защиты узлов от попадания влаги и пыли.

4. Автомобильные шины

4.1. Маркировка шин

На каждую шину при изготовлении наносится маркировка, состоящая:

- из товарного знака предприятия-изготовителя шин;

- обозначения шины – условного обозначения её основных размеров и конструкции каркаса;

- модели – условного обозначения разработчика шины и порядкового номера разработки;

- заводского номера – условного обозначения, определяющего предприятие-изготовитель, дату изготовления и порядкового номера пневматической шины;

- нормы слойности «НС» или «PR», а для шин легковых автомобилей индекса грузоподъёмности (условного обозначения прочности каркаса, определяющего максимально допустимую нагрузку на шину;

- обозначения государственного стандарта, по которому выпускается шина;

- штампа отдела технического контроля с указанием сорта шины.

На каждую камеру и ободную ленту при изготовлении наносится: товарный знак предприятия-изготовителя, размер, месяц и год изготовления, штамп отдела технического контроля;

На боковину или плечевую зону каждой шины, восстановленной наложением нового протектора, наносится:

- заводской номер шины;

- наименование или товарный знак предприятия, производившего восстановление автомобильной шины;

- дата восстановления (год, месяц);

- штамп отдела технического контроля шиноремонтного предприятия;

- балансировочная метка (у шин, проходивших балансировку).

На каждой восстановленной шине при утрате маркировки вновь наносится: обозначение шины, модель, норма слойности или индекс грузоподъёмности.

Пример маркировки легковой шины:

165/80R13 МИ-166 Steel Radial 82 S Tubeless 168Я502311.

165/80R13 – обозначение (размер) шины, где 165 – ширина профиля шины, мм; 80 – индекс серии (отношение высоты профиля шины к её ширине); R – отличительный индекс радиальной шины; 13 – посадочный диаметр шины в дюймах;

МИ–166 – модель шины, где МИ – условное обозначение разработчиков шины. В данном случае М – Московский шинный завод, И – НИИ шинной промышленности, 166 – порядковый номер разработки;

Steel – металлокорд в брекере;

Radial – радиальная шина;

S – индекс максимально допустимой скорости, в данном случае 180 км/ч (соответственно: J – 100, K – 110, L –120, M – 130, N – 140, P – 150, Q – 160, R – 170, S – 180, T – 190, U – 200 км/ч);

82 – индекс грузоподъёмности, в данном случае 475 кг (75 – 387, 76 – 400, 77 – 412, 78 – 425, 79 – 437, 80 – 450, 81 – 462, 82 – 475, 83 – 487, 84 – 500, 85 – 515, 86 – 530, 87 – 545, 88 – 560, 89 – 580, 90 – 600, 91 – 615, 92 – 630, 93 – 650, 94 – 670, 95 – 690, 96 – 710, 97 – 730, 98 – 750, 99 – 775, 100 – 800 кг);

Tubeless – бескамерная шина (Tube type – камерная);

168Я502311 – условное обозначение заводского номера шины, где 168 – дата изготовления (16 – порядковый номер недели с начала года,

8 – последняя цифра года изготовления); Я – индекс предприятияизготовителя шины (здесь – Ярославский шинный завод); 502311 – порядковый номер шины.

Пример маркировки шины постоянного давления:

260R508 (9,00R20) И-Н142Б НС-12 ГОСТ 5513-86 Made in Russia НКХI871395

260R508 (9,00R20) – условное обозначение размера шины, где 260 (9,00) – ширина профиля шины в мм и дюймах (в скобках); 508 (20) – посадочный диаметр обода в мм и в дюймах; R – радиальная конструкция шины.

И-Н142Б – обозначение модели шины, где И-Н – обозначение разработчика шины (здесь – НИИ шинной промышленности); 142 – порядковый номер разработки; Б – вариант 142-й разработки.

НС-12 – норма слойности шины (условное обозначение прочности каркаса данной шины, определяющее её соответствие максимально допустимой нагрузке).

ГОСТ 5513-86 – обозначение стандарта, по которому производится шина (DOT – стандарт США).

НКХ1871395 – условное обозначение заводского номера, где НК – индекс предприятия-изготовителя шин (здесь – Нижнекамский шинный завод); XI – месяц изготовления шины; 87 – две последние цифры года изготовления шины; 1395 – порядковый номер шины.

Размеры широкопрофильных, арочных шин и пневмокатков даются только в миллиметрах. Широкопрофильные шины и пневмокатки обозначаются тремя числами. Первое число условно – наружный диаметр шины, второе – ширина её профиля, третье – диаметр обода. Например, 1600×600- 635. Арочные шины обозначаются двумя числами, первое число характеризует наружный диаметр шины, второе – ширину профиля шины.

На боковину шин с направленным рисунком протектора наносится стрелка, указывающая направление вращения колеса. Буква «М» наносится краской, указывает на морозостойкость шины, а жёлтое кольцо – что она предназначена для эксплуатации в тропическом климате. У шин легковых автомобилей «лёгкая» точка может отмечаться красным кружком, треугольником или квадратом. При монтаже шины это место устанавливается у отверстия в диске колеса для вентиля камеры.

Основным параметром, характеризующим связь между шиной и ободом, является отношение ширины обода к ширине профиля шины, которое обычно составляет 0,72-0,75.

Колёса принято обозначать основными размерами (в дюймах или мм) обода: шириной и диаметром посадочной полки. После первого числа ставится буква латинского или русского алфавита, характеризующая комплекс размеров, определяющих профиль бортовой закраины обода. Если в обозначении буква отсутствует, то размер бортовой закраины применим только для данного профиля обода. Колёса и их детали имеют маркировку, в которую входят обозначение размера обода, товарный знак завода изготовителя, месяц и год выпуска. Например, 6,0Б-20-ГАЗ-5-85. Маркировка наносится на внутренней, обращённой к шине поверхности обода около вентильного отверстия. На бортовых кольцах маркировку наносят на поверхности, обращённой к шине, а у замочных колец в любом месте.

4.2. Механизм изнашивания шин

Причиной износа покрышек является трение протектора о поверхность покрытия дороги в процессе качения колеса. При входе и выходе из пятна контакта происходит изменение формы беговой дорожки покрышки из кольцевой формы к плоской. При этом возникают касательные напряжения τ и напряжения сжатия q, вызванные нагрузкой. Напряжения сжатия в пятне контакта возрастают от «0» на границе до максимального значения в центре пятна. На краях пятна контакта, где касательные напряжения больше силы сцепления элементов протектора, происходит скольжение, сопровождающееся износом. Вместе с тем, трение и деформация сопровождаются повышением температуры элементов беговой дорожки. Известно, что резина является термопластичным материалом. Повышение температуры с 0 до 100 ºC снижает прочность межмолекулярных связей в 2-3 раза.

Подавляющее число факторов, влияющих на интенсивность износа покрышек, связано с перераспределением и изменением величин вышеупомянутых причин.

Поперечные касательные напряжения в зоне контакта пропорциональны углу бокового увода γ, боковой жёсткости Ку и по длине контакта линейно возрастают от нуля до максимального значения.

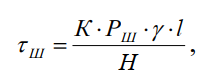

Для пневматической шины боковая жёсткость зависит от конструкции каркаса и протектора, а также от внутреннего давления, и поэтому максимальное значение касательного напряжения равно:

(1)

(1)

где H – высота профиля шины;

К – коэффициент пропорциональности, км.

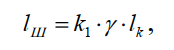

Проскальзывание рассчитывается по формуле

(8.2)

(8.2)

где k1 – конструктивный коэффициент;

lk – длина контакта.

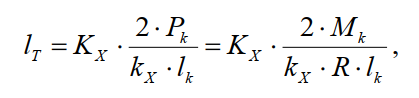

При нагружении колеса крутящим или тормозным моментом Mk можно принять, что продольное касательное напряжение на контакте распределено по длине контакта по закону треугольника (τ = 0 на входе и τ = τT на выходе из контакта), а величина проскальзывания:

(3)

(3)

где KX – конструктивный коэффициент в окружном направлении;

kX – жёсткость в окружном направлении;

R – радиус качения.

Итак, под действием касательных напряжений возникает проскальзывание, что вызывает износ. Поэтому необходимо рассмотреть механизм изнашивания резины в условиях проскальзывания.

По существующим представлениям износ высокоэластичных полимерных материалов может быть усталостным посредством «скатывания» и абразивным.

При усталостном износе разрушение поверхностного слоя резины происходит после многократных деформаций его выступами истирающей поверхности. Усталостный износ является основным видом износа автомобильных шин, при этом на поверхности протектора не образуется видимых следов истирания.

Так как поверхности реальных тел всегда шероховаты, то контакт между ними всегда дискретен, т.е. происходит в отдельных пятнах касания. Пятна касания, возникающие вследствие совместного действия нормальной и продольной нагрузок, носят название фрикционных связей.

Процесс трения и изнашивания можно представить происходящим по трём последовательным этапам:

- образование фрикционных связей при изменяющихся деформациях и развивающихся температурах;

- нарушение фрикционных связей;

- разрушение поверхности.

В общем случае различают пять видов нарушения фрикционных связей:

- Микрорезание и царапание, которые проявляются при наличии острых выступов на истирающей поверхности и больших контактных давлениях, когда легко достигается предел прочности материала. Отделение материала происходит в результате однократного воздействия.

- Пластическое оттеснение, которое характеризуется наличием тупых выступов при средних нагрузках. Отделение материала происходит в результате большого числа циклов деформации.

- Упругое оттеснение, при котором материал обтекает движущийся выступ, а затем восстанавливает свою первоначальную форму. Число циклов до разрушения может быть велико. Это наиболее типичный случай при истирании резины.

- Адгезионный отрыв, обусловливающий молекулярную составляющую силы трения на поверхности соприкосновения. Адгезия всегда сопровождает любой вид взаимодействия, но, как правило, невелика по сравнению с объёмной прочностью материала.

- Когезионный отрыв, т.е. схватывание поверхностей, сопровождающееся глубинным вырыванием материала.

Нормальный износ протектора автомобильных шин происходит при третьем виде нарушения фрикционных связей, т.е. при упругом оттеснении. В результате многократно повторяющихся воздействий происходит разрушение и отделение частиц износа с поверхности трения. Такой процесс разрушения поверхности трения рассматривается как фрикционно-контактная усталость материала.

Основные закономерности интенсивности износа при упругом контакте следующие:

- Интенсивность износа зависит от нагрузки и степени, большей единицы.

- Интенсивность износа возрастает с увеличением коэффициента трения.

- Увеличение модуля упругости материала приводит к увеличению интенсивности износа.

- Интенсивность износа снижается при улучшении прочностных характеристик материала.

- Предрасположенность к износу посредством скатывания наблюдается у мягких резин, особенно при повышенных нагрузках.

Типичный рисунок истирания представляет собой систему параллельно чередующихся гребней и впадин, расположенных перпендикулярно направлению истирания.

Сначала появляются раздиры и трещины, возникающие в результате действия сил трения, когда напряжения сдвига превышают прочность резины. Появление рисунка истирания происходит из-за повышения температуры нагрева и размягчения резины. Разрушения начинаются обычно там, где поверхность резины находится в состоянии наибольшего расстояния.

Если возникла трещина, то дальнейшее разрушение происходит под действием уже меньшего усилия. Истирание посредством скатывания может происходить лишь в определённом сочетании внешних условий и свойств резины.

Интенсивность износа шин на дорогах со щебёнчатым покрытием вследствие среза поверхности шашек, царапин, надрывов и т.д. значительно выше, чем на дорогах с асфальтобетонным покрытием, так как имеет место абразивный износ.

В реальных условиях эксплуатации истирание протекторных резин происходит по смешанному механизму износа. Суммарная интенсивность износа определяется соотношением отдельных видов износа.

Температура на поверхности трения является основным фактором, определяющим интенсивность изнашивания резины и её разрушения.

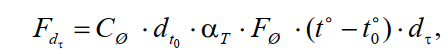

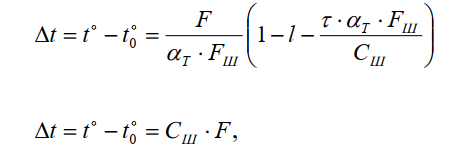

В процессе эксплуатации температура шины повышается под действием силы трения и из-за деформации. Из дифференциального уравнения баланса теплоты, которая выделилась при трении шины о дорогу и пошла на нагрев шины и окружающей среды:

(4)

(4)

где τ – время работы;

F – сила трения в месте контакта шины с дорогой, Н;

FШ – площадь охлаждения шины;

t0 – температура окружающей среды; t – температура шины;

αТ – коэффициент теплоотдачи от шины в окружающую среду;

СШ – теплоёмкость шины.

Ясно видно, что повышение температуры шины при прочих одинаковых условиях пропорционально силе трения:

(5)

(5)

Изучение и предупреждение причин преждевременного износа и разрушения шин связано с необходимостью умения определить их виды износа и разрушений, безошибочно выявлять причину, вызвавшую каждое конкретное разрушение или вид износа шин или определить основную причину, вызвавшую данное разрушение или вид износа.

Все шины, вышедшие из эксплуатации, разделяют на две категории: I – с нормальным и II – с преждевременным износом или естественным износом (разрушением) новых и первично восстановленных шин, подразумевают естественный износ, наступивший по выполнении шиной эксплуатационной нормы пробега (действующей в определенном АТП) и пригодной для восстановления.

Нормальным износом (разрушением) повторно восстановленной шины считается износ, наступивший по выполнении его эксплуатационной нормы пробега независимо от пригодности или непригодности этой шины к последующему восстановлению.

Указанный критерий определения нормального износа (разрушения) шин является условным. Шины с видами износа и разрушения, не отвечающие указанному критерию, относятся ко II категории.

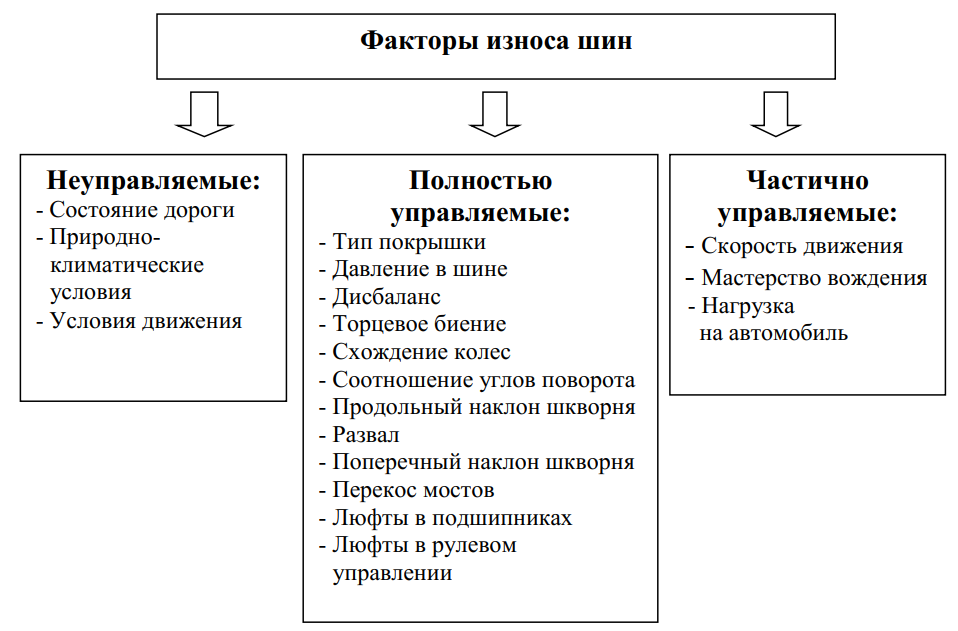

Все факторы, влияющие на износ шин, с точки зрения их реализации с целью увеличения ресурса шин целесообразно классифицировать по признаку управляемости техническим персоналом АТП (рис. 1).

Рис. 1 Классификация факторов изнашивания покрышек по признаку управляемости

4.3. Факторы, снижающие срок службы шин

Углы установки колёс и силы, действующие на шину. Неправильное схождение и развал колёс вызывают усиленный износ шины из-за дополнительного проскальзывания элементов протектора шин передних ко- лёс в месте контакта её с дорогой. При больших положительных значениях схождения на обеих передних шинах возникает односторонний пилообразный износ по наружным дорожкам протектора. При недостаточном схождении или расхождении колёс односторонний пилообразный износ возникает по внутренним дорожкам. Развал оказывает заметное влияние на темп износа при значительных отклонениях от нормы. На шине возникает гладкий односторонний износ без явных признаков пилообразности. Неправильный развал колёс вызывает заметный износ плечевой зоны шины по всей окружности, причём износ внутренней плечевой зоны указывает на отрицательный развал.

Неправильное схождение передних колёс приводит к повышенному боковому скольжению, которое вызывает быстрое истирание грунтозацепов.

При определении влияния на износ шин условий движения необходимо учитывать также влияние боковых, вертикальных и угловых перемещений колёс, возникающих при движении автомобиля.

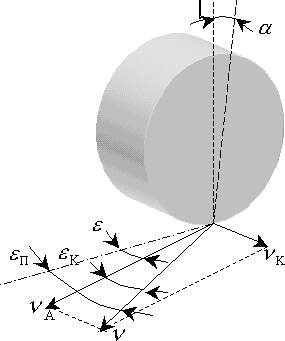

Рис. 2 Схема качения колеса с углами схождения ε и развала α при изменении колеи

Боковые перемещения колёс возникают при изменении колеи автомобиля. При этом поступательная скорость ν центра колеса (рис 9.2) равна геометрической сумме скорости νА автомобиля и скорости νК колеса в направлении, перпендикулярном продольной оси автомобиля. Если при изменении колеи углы α = ε = 0, то проскальзывания шины по характеру и величине аналогичны проскальзываниям при угле увода (схождения) колеса. Чем больше величина и частота изменения колеи и чем меньше скорость движения автомобиля, тем больше величина проскальзывания и износа шины.

Если при движении автомобиля ε ≠ 0, α ≠ 0 и колея не изменяется, то величина проскальзывания шины пропорциональна углу ε между плоскостью вращения колеса и вектором νА. При ε ≠ 0, α ≠ 0 и изменении колеи величина проскальзывания шины пропорциональна приведенному углу увода (скольжения) εП между плоскостью вращения колеса и вектором ν, равным алгебраической сумме углов ε и εК. Необходимо учесть, что углы установки колес зависят от величины х вертикального перемещения колеса (ход колеса). Таким образом, если α(x) ≠ 0, ε(x) ≠ 0 и изменяется колея, то величину проскальзывания и износа шины можно определить по значениям углов α(х), εП(х, u), (u – скорость изменения колеи).

При вертикальных перемещениях колес во время движения автомобиля происходит изменение их динамических радиусов rd. При вертикальных колебаниях ведомого колеса динамический радиус не зависит от возникающей продольной реакции RX, а определяется только нормальной реакцией RZ, при различных значениях которых сохраняется равенство.

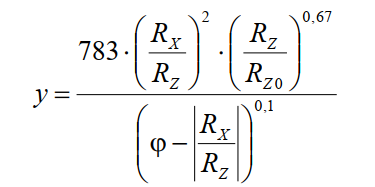

При rdc < rd (ведущий режим) и rd < rdc (тормозной режим) необходимо определять соответственно коэффициенты буксования μS и скольжения μc. С увеличением амплитуды вертикальных колебаний и разницы между rdc (математическое ожидание динамического радиуса) и rd возрастают значения μS и μc, которые пропорциональны приращениям проскальзывания и износа шины. Для определения последнего можно по значениям μS (μc) из рисунка определять RX и подставлять ее и найденную по rd величину RZ в выражения:

(6)

(6)

где y – интенсивность износа шин; RZ0 – номинальное значение нормальной реакции; φ – коэффициент сцепления.

При угловых перемещениях колёс во время движения автомобиля возникает процесс неустановившегося увода, влияние которого также необходимо учитывать. При качении колеса с постоянным углом износ шины вызывается в основном проскальзыванием в конце контакта беговой дорожки. Если угол ε при прохождении точкой протектора длины контакта изменяется на величину Δε, то износ шины можно представить суммой износов, вызванных ε и Δε за цикл колебаний. В действительности поворот колеса на угол Δε происходит не мгновенно, и дополнительные проскальзывания соответственно уменьшаются. Колёса катятся в условиях всё время меняющегося увода, что является одной из причин повышенного износа шин колёс автомобиля. Большое влияние на характер изменения углов установки колёс и колеи автомобиля в процессе движения оказывает конструкция подвески и рулевого управления.

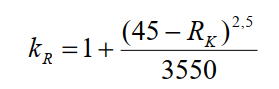

При движении автомобиля на повороте возникает центробежная реакция дороги, вызывающая их боковой увод. Существенное влияние на износ шин оказывают радиусы поворота менее 36,2 м. Влияние радиуса поворота автомобиля на сопротивление качению и расход топлива изучают обычно при радиусах не более 50 м. Для определения интенсивности износа шин на круговой траектории радиусом RK (менее 45м) необходимо значение интенсивности износа, вызванное действием бокового увода, умножить на коэффициент kR:

(7)

(7)

Касательные контактные напряжения при качении колеса с уводом особенно возрастают в зоне выхода протектора из контакта, что расширяет участок скольжения протектора относительно дороги и повышает интенсивность его износа. Интенсивность износа протектора с увеличением угла увода повышается нелинейно. Так, с возрастанием угла увода колеса от 0 до ±2,0º, интенсивность износа протектора легковых и грузовых шин повышается соответственно в 10 и 6 раз. При больших углах увода колеса интенсивность износа протектора шин возрастает в ещё большей мере. При этом увеличивается неравномерность износа по его ширине.

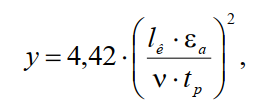

Причинами угловых колебаний колёс являются неоднородность ко- лёс, особенности кинематики подвески и рулевого привода, автоколебания колёс, люфты и деформации в системах рулевого управления, подвески и переднего моста, неровности дороги. При угловых колебаниях колёс возникает процесс неустановившегося увода, оказывающего большое влияние на долговечность шин. Согласно выражению (8) износ шин возрастает пропорционально квадрату амплитуды и частоты колебаний колёс:

(8)

(8)

где v – скорость автомобиля; lк – длина контакта; εа – угол схождения; tp – время.

Характерным признаком износа шин вследствие увода является наличие острых кромок на выступах протектора. Эти кромки хорошо заметны на ощупь, если провести рукой поперёк протектора. Шина, катящаяся с боковым уводом, изнашивается в несколько раз быстрее, чем при прямолинейном движении.

Для повышения долговечности шин необходимо принимать меры, обеспечивающие при эксплуатации автомобилей значения μs ( μc ) не больше порядка 0,20, например, уменьшить число и интенсивность разгонов и торможений, разрабатывать и применять в приводе тормозов и трансмиссии устройства, предотвращающие недопустимое блокирование и буксование колёс.

Таким образом, пути уменьшения колебаний нормальной и касательной нагрузок способствует уменьшению износа шин.

4.4. Техника вождения автомобиля или крутящий момент

Тяговая и тормозная нагрузки на колесо являются одной из главных причин, вызывающих быстрый износ шин. Значительно влияет на износ шин применение автомобильных прицепов. В час пик, несмотря на то, что среднетехнические скорости движения автотранспорта снижаются на 10-15 км/ч, резко увеличивается число разгонов и торможений, износ шин повышается в 3 раза.

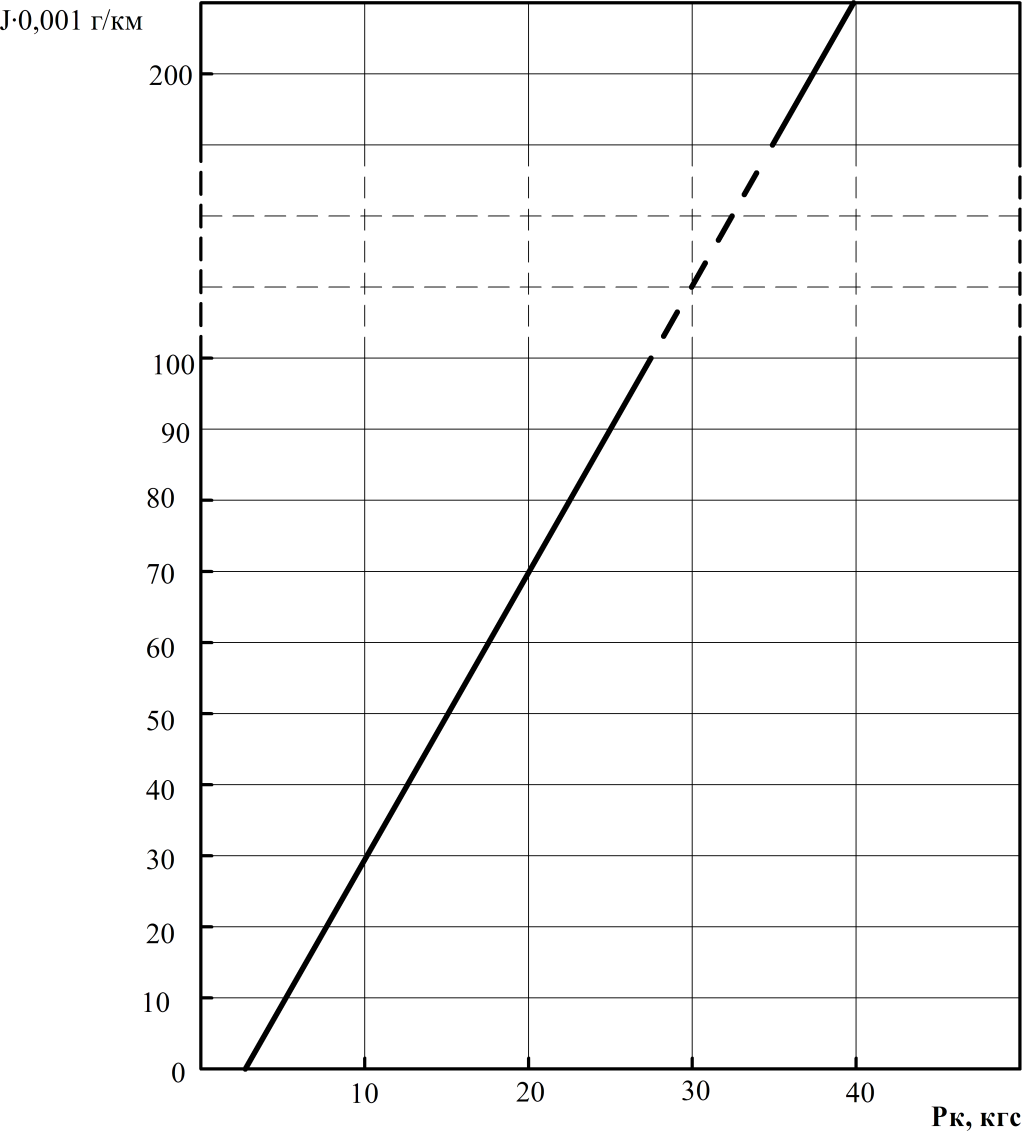

При длительном торможении «юзом» происходит сначала повышенный местный износ протектора шины «пятнами», а затем начинают разрушаться брекер и каркас. В некоторых случаях при резком торможении на большой скорости может произойти проворачивание шины на ободе, отрыв вентиля и разрушение бортов. Резкое трогание с места и буксование приводит к износу протектора аналогичному, возникающему при резком торможении. Износ шин находится в степенной зависимости от тяговой силы.

Зависимость износа шин от тяговой нагрузки изображена на рис. 3.

Рис. 3 Влияние тяговой силы на износ шин

4.5. Давление воздуха в шинах

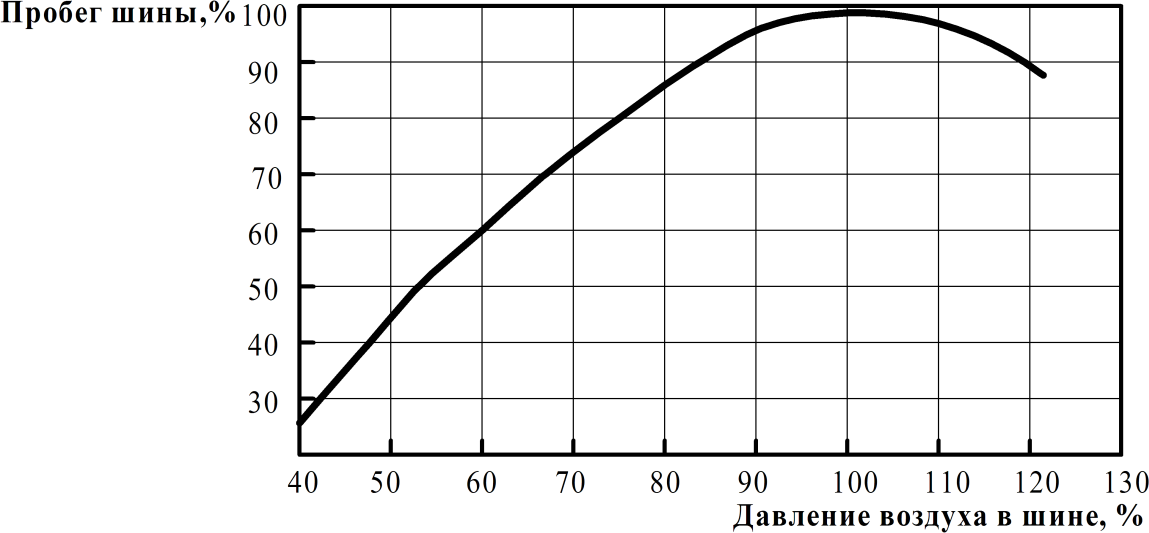

При недостаточном давлении воздуха в шине наибольшие повреждения получает каркас покрышки по всей окружности боковых стенок – нити корда начинают отслаиваться от резины, быстро перетираются и рвутся, происходит кольцевой излом каркаса, который не поддаётся ремонту. При работе шины с пониженным давлением воздуха увеличивается сопротивление качению колёс и вследствие этого значительно возрастает расход топлива. Шина имеет повышенные деформации во всех направлениях и, следовательно, при качении элементы её протектора более склонны к проскальзыванию относительно дорожной поверхности, в результате чего шина нагревается. При этом она теряет эластичность, прочность её элементов резко падает, что ведёт к понижению долговечности, ухудшается управляемость автомобиля и безопасность его движения.

От понижения давления воздуха в шине зависят как абсолютная величина износа покрышки, так и характер износа. Износ протектора увеличивается, несмотря на увеличение площади контакта шин и уменьшение среднего удельного давления её на дорогу. Это объясняется увеличением деформации беговой поверхности шины, вследствие чего увеличивается неравномерное распределение нагрузки по площади контакта. При пониженном давлении воздуха в шине средняя часть протектора разгружается, прогибаясь внутрь шины, отчего в плечевой зоне протектора увеличивается нагрузка, вызывающая повышенное давление материала. В результате протектор сильно изнашивается в плечевой зоне (по краям беговой дорожки) и меньше в середине, где образуется вогнутый поясок. Причём в плечевой зоне всегда развивается более высокая температура, чем в других частях покрышки.

Более вредно пониженное давление воздуха в шинах для ведущих колёс, так как они нагружены крутящим моментом, передаваемым от двигателя, а также для сдвоенных колёс, когда преждевременно изнашивается, кроме шины с пониженным давлением воздуха, и соседняя исправная шина, нагрузка на которую резко увеличивается. От взаимного качания сдвоенных шин при смежно деформирующихся беговых стенках появляется дополнительное трение шин, увеличивающее разрушение каркаса.

Увеличение давления воздуха в шинах против нормы также приводит к снижению долговечности шин: возрастают напряжения в нитях корда каркаса, приводящие к его ускоренному старению, увеличивается удельное давление шины на дорогу и появляется преждевременный износ протектора в его средней части (рис. 4). Уменьшается амортизационные свойства резины и увеличивается ударная нагрузка. Перенапряжение нитей корда с течением времени приводит к преждевременному разрыву каркаса.

Рис. 4. Влияние давления воздуха в шине на её пробег

Следует отметить всё же, что износ шин от повышенного давления воздуха меньше, чем от пониженного. Оптимальное давление воздуха зависит от условий эксплуатации.

Выбор давления воздуха для каждого заданного режима эксплуатации создаёт наиболее благоприятные условия для работы шин и обеспечивает максимальную продолжительность их службы.

Проведённые на АТП наблюдения показали, что у 40-60% шин давление воздуха не соответствует норме. Плотности вероятностей распределения давлений, с которыми эксплуатируются шины, имеют такие характеристики: математические ожидания на 5-10% меньше норматива, коэффициенты вариации v = 0,06:0,15. Потери ресурса шин составляют 4-10%. Объясняется это сложностью измерения давления во внутренних колёсах, порчей золотников при частом их вскрытии, закупоркой вентилей грязью и т.д.

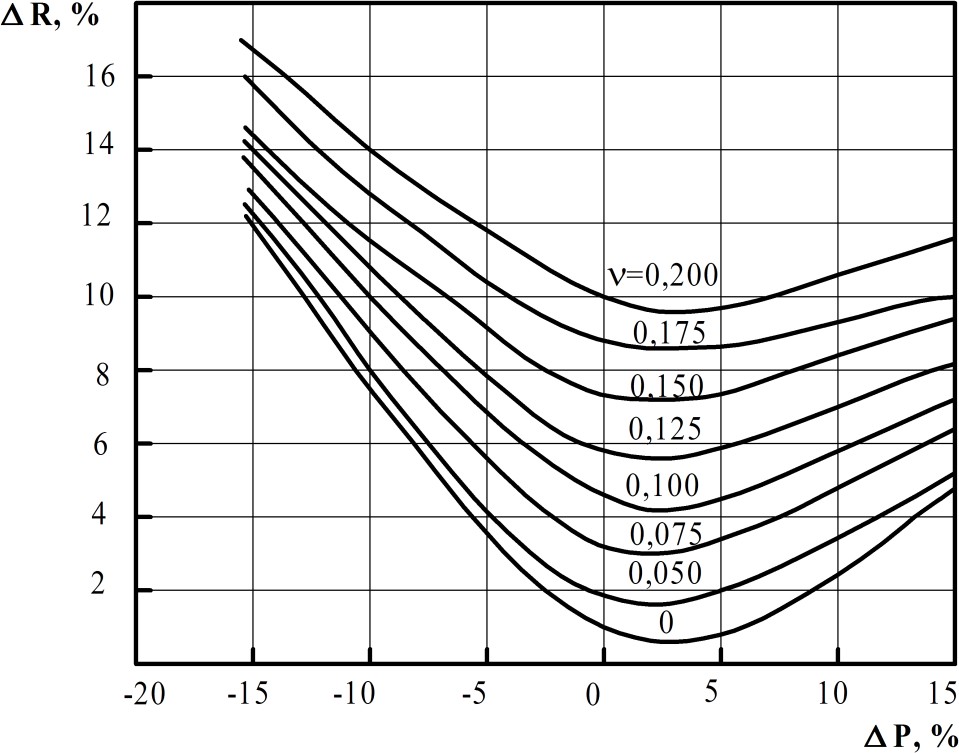

Для определения средних по конкретному предприятию потерь ресурса шин в зависимости от выявленных вероятностных характеристик разработана номограмма (рис. 5).

Алгоритм расчёта средних по АТП потерь ресурса шин следующий:

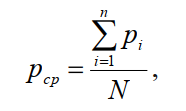

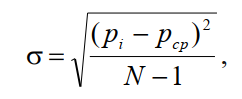

1. Среднее значение давления воздуха в шинах, кгс/см2:

(9)

(9)

где pi – текущее значение давления воздуха в шине; N – количество реализаций (измерений).

2. Среднеквадратическое отклонение давления воздуха в шинах:

(10)

(10)

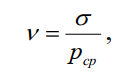

3. Коэффициент вариации давления воздуха в шинах:

,  (11)

(11)

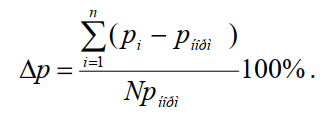

4. Отклонение среднего по АТП давления воздуха в шинах от норматива:

(12)

(12)

Далее по номограмме для определения средних по АТП потерь ресурса шин при найденных величинах Δp и v определяют потерю ресурса.

Рис. 5. Номограмма потерь ресурса шин:

ΔР – отклонение среднего по АТП давления воздуха в шинах от норматива; ΔR – потеря ресурса шин; ν – коэффициент вариации

4.6. Весовая перегрузка шин

Перегрузка шин имеет место при общей перегрузке автомобиля или при неправильном распределении груза на его платформе. Характер повреждений покрышки остаётся примерно таким же, как и при езде на шинах с пониженным давлением, только больше, что объясняется увеличением напряжений в нитях корда каркаса, большим нагревом, особенно в плечевой зоне покрышки, а также повышением и неравномерным распределением удельного давления на площади контакта шины с дорогой.

Перегрузка шины не может быть полностью компенсирована повышением давления воздуха в ней, так как это вызовет значительное увеличение напряжения в нитях корда каркаса.

К перегрузке шин также приводит снижение внутреннего давления воздуха в одной из шин сдвоенного колеса.

Также как при пониженном давлении воздуха, при перегрузке шины увеличиваются потери мощности автомобиля на качение колёс и расход топлива.

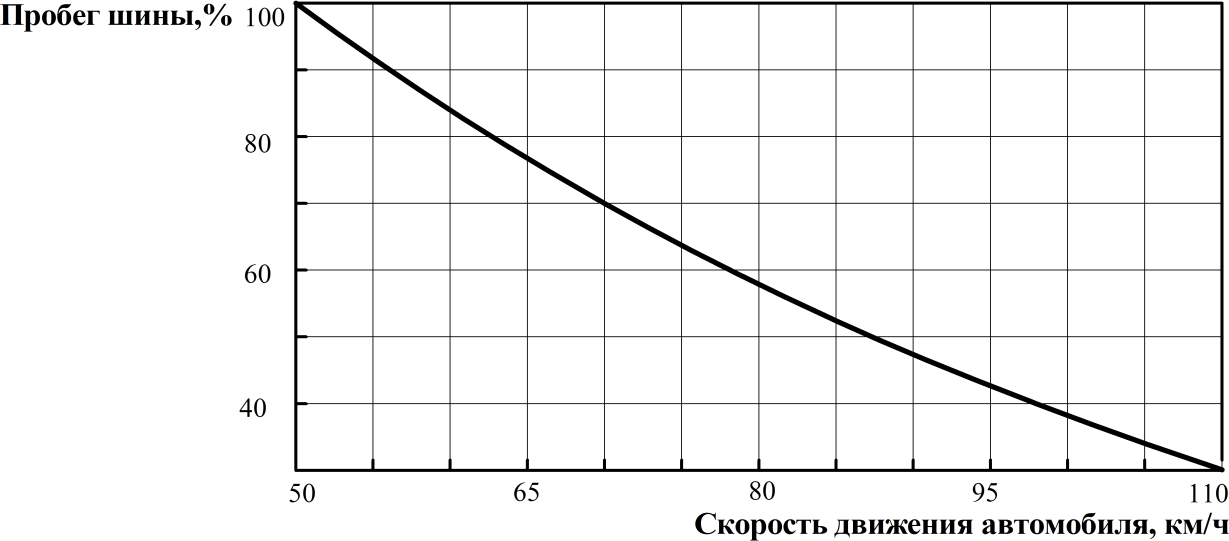

4.7. Скорость движения автомобиля

В результате увеличения скорости движения и частоты циклов деформаций шины возрастает динамическая нагрузка на шину, т.е. увеличивается трение о дорогу, ударная нагрузка, деформация материала и резко повышается температура в шине. Влияние высокой скорости движения на шины проявляется тем сильнее, чем продолжительнее движение, больше весовая нагрузка и хуже дорожные условия.

Практически высокая скорость может привести к увеличенному истиранию протектора, иногда с выкрашиванием частиц резины, к ослаблению связи между спаями резины и тканью покрышки с возможным их расслоением и к отставанию заплат на отремонтированных участках покрышки и камеры. Влияние скорости движения на пробег шины показано на рис. 9.6.

Шина изнашивается неравномерно практически на всех эксплуатационных скоростях движения автомобиля.

Рис. 6. Влияние скорости движения автомобиля на амортизационный пробег шин

4.8. Дорожные, климатические условия и конструкция автомобиля

В начальный период эксплуатации наблюдается повышенная интенсивность износа протектора. Это объясняется общей «непритёртостью» протектора к дороге и концентрацией касательных напряжений и нормальных давлений в определённых местах рисунка. Кроме этого, сказывается увеличение пути проскальзывания выступов протектора в зоне деформации в пятне контакта покрышки с плоскостью дороги.

Состояние опорной поверхности дороги оказывает большее влияние на коэффициент трения, чем тип рисунка протектора. Коэффициент трения новых шин на различных дорогах может отличаться в 5 раз (от 1 до 0,2), в то время как диапазон изменения коэффициента трения шин с разным рисунком протектора на тех же дорогах в пределах 0,55-0,20.

Наряду с дорожными условиями на пробег шин большое влияние оказывают климатические условия, от которых зависит как температура и влажность окружающего воздуха, так и в некоторой степени дорожные условия. Изменение температуры окружающего воздуха влечёт за собой изменение температуры нагрева шины и соответствующие изменения прочности шинных материалов, значительно изнашивается протектор и уменьшается общий пробег шин.

С увеличением температуры окружающего воздуха происходит понижение герметичности шины вследствие увеличения диффузии воздуха через стенки камеры. В летнее время года наблюдается износ шин значительно больший, чем в зимнее время. Так, износ шин зимой на твёрдом дорожном покрытии примерно на 25-30% меньше, чем летом. Однако в условиях низкой температуры возможен преждевременный износ шин вследствие потери резиной эластичности и появления хрупкости.

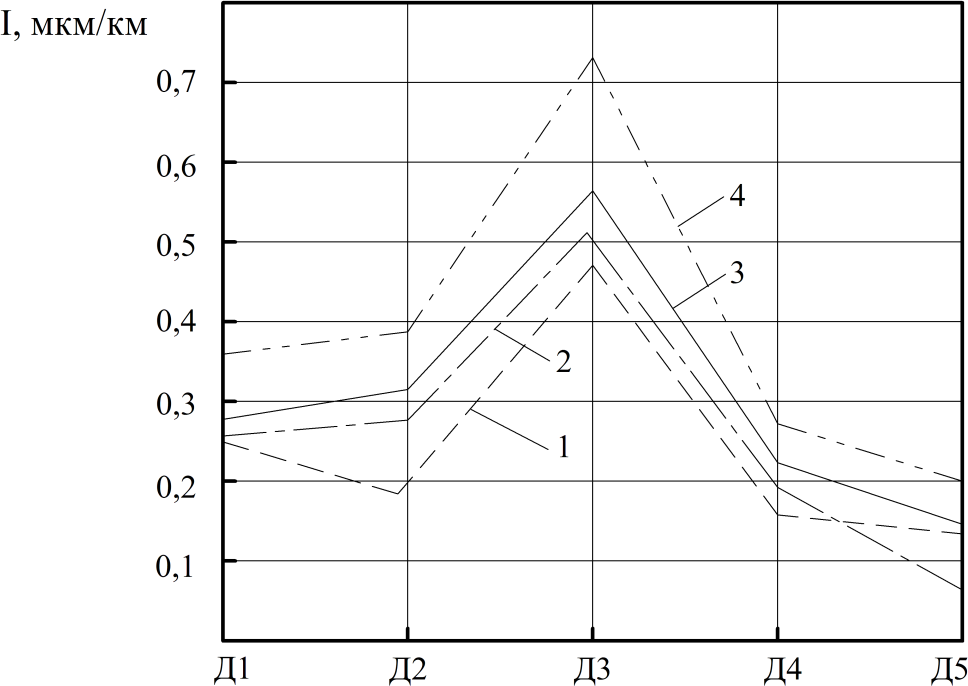

Выяснение влияния на долговечность шин конструктивных особенностей автомобиля обычно осложняется тем, что разные автомобили эксплуатируются в разных дорожных условиях. Только во время дорожных испытаний, когда все автомобили находятся в исправном состоянии и двигаются колонной с полной нагрузкой, открываются возможности для попутного выяснения влияния ряда факторов на долговечность шин. В испытываемую группу были включены легковые заднеприводные автомобили №1…4 (фирм «Fiat», «Opel», «Ford», «Daimler-Benz»), у которых углы установки колёс и колея при работе подвески изменялись различным образом. Чтобы исключить влияние на результаты испытаний других факторов, установили шины, изготовленные одной фирмой. Схождение колёс составляло 1,5-3,0 мм.

Как видно из рис. 9.7, конструкция автомобиля оказала большое влияние на величину интенсивности износа шин на каждом из пяти участков дорог (это подтверждается ощутимым разбросом графиков на соответствующем участке дорог). На каждом участке дороги, независимо от конструктивных особенностей автомобилей, (различных жёсткостных и кинематических особенностей подвесок) проявилась общая закономерность. Происходит простое суммирование износа шин на горных дорогах (вызванного, например, действием боковых и продольных сил) и износа шин на равнинных дорогах.

Интенсивность износа шин управляемых колёс автомобиля на любом участке дороги с усовершенствованным покрытием, мкм/км:

(13)

(13)

где n, j – индексы автомобилей и участков дорог;

in1 – интенсивность износа шин n-го автомобиля на участке Д1 равнинной дороги;

ij – составляющая интенсивности износа на j-м участке горной дороги.

Рис. 7. Интенсивность износа шин управляемых колес на характерных участках равнинных (Д1 и Д5) и горных (Д2, Д3, Д4) дорог, где 1…4 – номера автомобилей

4.9. Несоответствие конструкции и неоднородность колёс

Опыт эксплуатации показывает, что долговечность бескамерных шин примерно на 20% выше долговечности камерных, что объясняется большей стабильностью внутреннего давления воздуха в них и лучшим температурным режимом работы шин. Последнее достигается лучшим отводом тепла непосредственно через металлический обод бескамерной шины и отсутствием трения между покрышкой и камерой.

Благодаря более высокой жёсткости брекера по сравнению с диагональными шинами, радиальные шины имеют пониженные деформации в зоне контакта, что приводит к уменьшению проскальзывания и теплообразования при движении (на 20-30 ºС). Поэтому пробег радиальных шин на 20-70% выше пробега аналогичных диагональных.

Металлокорд, обладая высокой теплостойкостью и теплопроводностью, способствует уменьшению напряжений и более равномерному распределению температуры в теле покрышки. Указанное улучшение условий работы резины в шине обеспечивает сохранность её физико-механических свойств. Срок службы шин с металлокордом примерно в 2 раза больше, чем у шин с капроновым кордом, эксплуатируемых в аналогичных условиях.

Рисунок протектора проектируют с учётом условий работы шины (назначение шины можно предположить по рисунку её протектора) с целью обеспечения небольшой интенсивности износа и хорошего сцепления с дорогой. При увеличении высоты рисунка повышаются ресурс и сцепление шины с грунтовой и снежной дорогой, но на дороге с твёрдым покрытием возрастают потери на качение, температура, износ и вероятность разрушения шины.

На износ шины и её сцепление с дорогой влияет также радиус поперечной кривизны беговой дорожки. Его выбирают так, чтобы обеспечить по возможности равномерное распределение нормальных напряжений по ширине контакта.

Специализация шин для различных дорожно-климатических условий и условий перевозок позволяет увеличить ресурс шин до 10%.

Однако чем совершеннее дорожное покрытие, подвеска автомобиля и выше скорость движения, тем очевиднее становится влияние неоднородности колёс на их колебания и долговечность шин. Причинами неоднородности колёс являются несимметричные элементы конструкции, технологические допуски, неточности изготовления и монтажа отдельных деталей. Для выяснения причин возникновения неоднородности колёс и разработки мероприятий по её уменьшению общую неоднородность подразделяют на три вида: неоднородность геометрическую, неоднородность жёсткостных характеристик и неоднородность распределения масс.

Неоднородность геометрическая характеризуется биением – изменением за оборот колеса расстояния между зафиксированной относительно оси вращения колеса точкой и принадлежащей ободу колеса (шине) поверхностью. Различают радиальное и боковое биения, возникающие в направлениях, соответственно перпендикулярном и параллельном оси вращения колеса.

Силовая неоднородность снижает долговечность шин. Например, местный износ беговой дорожки может быть вызван неоднородностью шины, а также биением тормозного барабана. Для выяснения причины износа следует данное колесо поменять местами с другим и последить за их износом. Силовая неоднородность также может быть причиной увода автомобиля. Конический эффект можно выявить по изменению направления увода автомобиля после перестановки колёс в пределах одной оси. При переворачивании шины сохраняется направление действия углового эффекта, поэтому для выявления последнего необходимо на место контролируемого колеса установить другое, с однородной шиной.

Неоднородность распределения масс колеса оценивают его неуравновешенностью, количественной характеристикой которой является дисбаланс.

Дисбаланс – векторная величина, равная произведению неуравновешенной массы на её эксцентриситет.

Сумма всех векторов дисбалансов колеса, расположенных в различных плоскостях, перпендикулярных оси колеса, равна главному вектору дисбалансов колеса, величина которого называется статическим дисбалансом. Физический смысл статического дисбаланса заключается в том, что одна из радиальных центробежных сил, возникающих во время вращения колеса не уравновешивается суммой остальных центробежных сил. Величина этой силы прямо пропорциональна неуравновешенной массе mC, радиусу r, на котором она находится от центра вращения колеса и квадрату угловой скорости ω колеса:

![]() (14)

(14)

При движении автомобиля центробежная сила РС изменяется как по величине, так и по направлению. Действуя вверх, эта сила стремится оторвать колесо от дороги. Действуя вниз, она прижимает его к дороге. Как результат её действия, замечен повышенный износ шин и подшипников колёс. Сила тем больше, чем больше скорость движения автомобиля. Неуравновешенные массы m могут возникнуть при производстве шин в результате геометрической неуравновешенности её поперечного сечения, неправильной сборки шины, камеры, диска и местных ремонтов шины.

На новых моделях легковых автомобилей устанавливают колёса небольшого диаметра, но значительной ширины, поэтому для них особое значение приобретает устранение динамического дисбаланса.

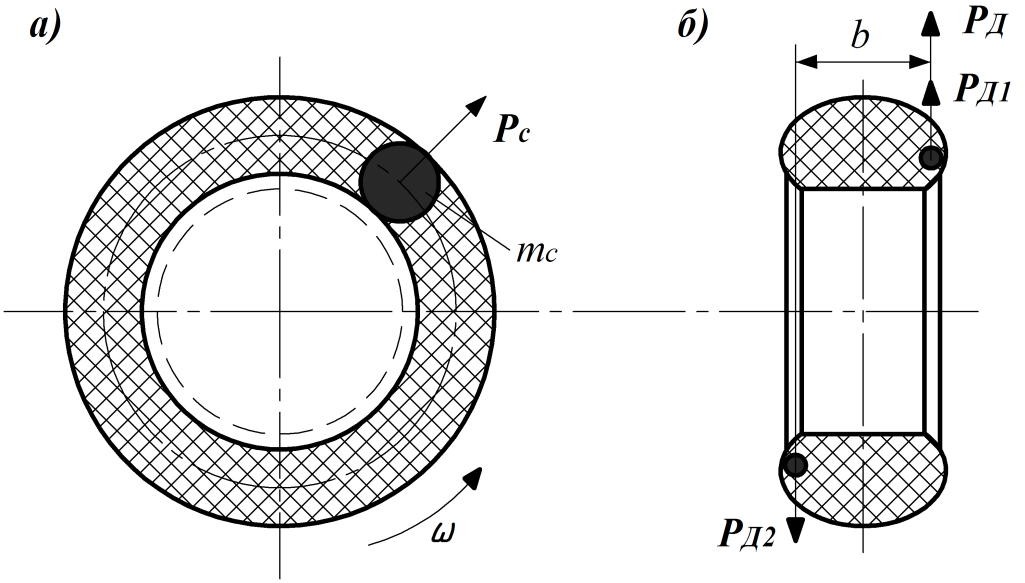

Момент, равный геометрической сумме моментов всех дисбалансов колеса относительно его центра масс, равен главному моменту дисбалансов колеса, величина которого называется динамическим дисбалансом. Физический смысл динамического дисбаланса заключается в том, что под действием разности центробежных сил, расположенных в общем случае несимметрично относительно оси профиля колеса, возникает переменный по направлению момент:

(15)

(15)

где РД1, РД2 – действующие силы; b – плечо действия силы РД.

Этот момент стремится отклонить колесо от первоначальной плоскости его вращения (рис. 8).

Рис. 8. Действие сил при статической (а) и динамической (б) неуровновешенности колеса

Динамический дисбаланс приводит к повышенному износу подшипников колёс, шарниров рулевого привода и шин.

При статической балансировке определяется и уменьшается главный вектор дисбалансов колеса, характеризующий его статическую неуравновешенность. При динамической балансировке уменьшается как моментная, так и статическая неуравновешенность колеса одновременно. У сбалансированного колеса дисбаланс начинает интенсивно развиваться до пробега после балансировки около 10 тыс. км, а затем стабилизируется вследствие наличия отрицательной обратной связи.

Оптимальную периодичность балансировки колёс можно также найти по максимальной разности между экономией средств от увеличения ресурса шин и затратами, связанными с балансировкой колёс, учитывая, что при балансировке колёс ресурс шин увеличивается на 20%.