Содержание страницы

Стремительное развитие автомобильной промышленности в последние десятилетия ознаменовалось переходом от преимущественно механических конструкций к сложнейшим электронным комплексам. Современный автомобиль — это уже не просто двигатель и колеса, а высокотехнологичная система, управляемая десятками микропроцессоров. Электронные системы управления (ЭСУ), являющиеся неотъемлемой частью любого нового транспортного средства, обеспечивают не только комфорт и экономичность, но и, что самое главное, безопасность водителя и пассажиров. Исторически, первые шаги к бортовой диагностике были сделаны еще в 1980-х годах, когда производители начали внедрять примитивные системы самоконтроля для соответствия экологическим нормам. Сегодня же мы имеем дело с комплексными сетями, такими как CAN-шина, которые связывают воедино все компоненты автомобиля. В данном материале мы проведем всесторонний анализ основных неисправностей этих систем, рассмотрим современные подходы к их диагностике и дадим рекомендации по контролю состояния после дорожно-транспортных происшествий.

1. Основные неисправности и уязвимости автомобильных электронных систем

Современные электронные системы управления (ЭСУ) проектируются с высоким запасом надежности. Критически важные электронные блоки управления (ЭБУ) оснащаются многоуровневой защитой, включающей специализированные реле и плавкие предохранители для предотвращения повреждений от скачков напряжения. Тем не менее, даже самые надежные компоненты не застрахованы от отказов. Одной из главных причин преждевременного выхода из строя электроники, помимо естественного износа, является несоблюдение автовладельцем регламентных рекомендаций по эксплуатации и обслуживанию, а также механические повреждения в результате ДТП.

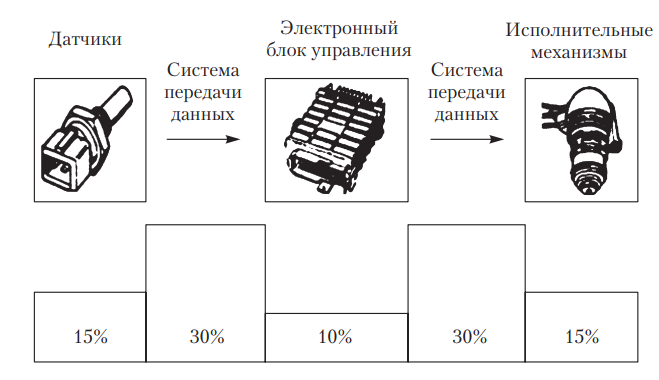

Масштабное исследование, проведенное концерном Volkswagen AG, позволило составить детальную картину распределения отказов в автомобильной электронике. Результаты оказались несколько контринтуитивными: наиболее надежными элементами оказались сами полупроводниковые компоненты — транзисторы, интегральные микросхемы, процессоры блоков управления и т.д. (см. Рис. 1). Львиная доля неисправностей, составляющая около 60%, приходится на так называемую соединительную технику: штекерные контакты, разъемы, колодки и, в особенности, жгуты проводов. Основной причиной такой удручающей статистики является «человеческий фактор» — значительная часть операций по изготовлению и прокладке сложных многометровых жгутов проводов до сих пор выполняется вручную, что повышает риск микродефектов, некачественных обжимов и ошибок при сборке.

Рис. 1. Распределение отказов компонентов электронных схем

Для более глубокого понимания проблемы, все неисправности автомобильных ЭСУ можно классифицировать по нескольким ключевым признакам.

1.1. Классификация по сложности выявления и устранения

Простые и сложные неисправности. К простым относятся неисправности, которые легко идентифицируются на основе явных симптомов или по описанию работы системы. Например, отказ конкретного датчика, зафиксированный системой самодиагностики. Однако, парадоксально, устранение такой «простой» неисправности может потребовать значительных временных затрат из-за сложного доступа к компоненту.

Сложные (или комплексные) неисправности — это настоящий вызов для диагноста. Они могут быть вызваны одновременным отказом нескольких узлов или «плавающим» дефектом, проявляющимся лишь при определенных условиях (температура, влажность, вибрация). Выявление первопричины такой поломки требует глубоких знаний, системного подхода и проведения целого ряда последовательных проверок. Зачастую поиск сложной неисправности занимает гораздо больше времени и ресурсов, чем ее непосредственное устранение, которое может сводиться к замене одного недорогого компонента.

1.2. Классификация по методу обнаружения

Диагностируемые и неопределенные неисправности. Диагностируемые неисправности — это те, которые обнаруживаются встроенной системой самодиагностики ЭБУ. При их возникновении в память блока записывается стандартизированный код ошибки (DTC — Diagnostic Trouble Code), а на приборной панели, как правило, активируется индикатор «Check Engine» (или MIL — Malfunction Indicator Lamp). Считывание этих кодов с помощью диагностического сканера предоставляет четкий алгоритм для дальнейшего поиска и ремонта, описанный в технической документации. Однако стоит помнить, что код ошибки — это не диагноз, а лишь указание на область неисправности. Например, код, указывающий на бедную топливную смесь, может быть вызван как неисправностью лямбда-зонда, так и подсосом воздуха во впускном коллекторе или падением давления в топливной рампе.

Неопределенные (или «плавающие») неисправности являются наиболее коварными. Они не фиксируются системой самодиагностики, так как параметры работы дефектного элемента формально остаются в пределах допусков, заданных программой. Судить о наличии такой поломки можно лишь по косвенным признакам: ухудшению динамики, повышенному расходу топлива, нестабильной работе двигателя. Классический пример — датчик массового расхода воздуха (ДМРВ), который со временем загрязняется и начинает занижать показания, но не настолько, чтобы ЭБУ счел его неисправным. Обнаружение таких дефектов требует от специалиста не только умения работать со сканером, но и глубокого понимания физических процессов, а также использования более сложных инструментов, таких как мотор-тестер и осциллограф.

1.3. Уязвимые компоненты электронных систем

Блок управления (ЭБУ) — это «мозг» системы. Он представляет собой герметичный корпус, внутри которого находится сложная печатная плата с микропроцессором и другими компонентами. Производители размещают ЭБУ в наиболее защищенных от повреждений местах кузова: в салоне под приборной панелью, в задней части моторного отсека. Электронные компоненты должны сохранять работоспособность в широком температурном диапазоне и выдерживать значительные ударные нагрузки. Допустимые ускорения (замедления) при ударе могут превышать 10g (где g ≈ 9,8 м/с²), что сопоставимо с серьезным столкновением. При диагностике специалист в первую очередь проводит тщательный внешний осмотр блока на предмет механических (трещины, вмятины) или термических (вздутия, следы перегрева) повреждений. Любые деформации корпуса являются веским основанием для замены ЭБУ, так как они могут свидетельствовать о скрытых повреждениях печатной платы. Все внешние дефекты должны быть зафиксированы в акте осмотра, в том числе с помощью фотосъемки. Окончательное заключение о ремонтопригодности блока могут дать только авторизованные сервисные центры или завод-изготовитель.

Датчики — это «органы чувств» ЭСУ. Они преобразуют физические параметры (температуру, давление, скорость, положение) в электрические сигналы для ЭБУ. Зачастую они расположены в крайне неблагоприятных условиях, что делает их уязвимыми. Например:

- Датчики скорости вращения колес (ABS) находятся у ступиц, где постоянно подвергаются воздействию воды, грязи, дорожных реагентов и абразивных частиц.

- Датчик поперечного ускорения и угловой скорости (Yaw Rate Sensor) системы ESP может быть установлен под ковровым покрытием в салоне, где есть риск повреждения от влаги.

- Датчики высоты подвески (крена оси) монтируются рядом со стойками амортизаторов, испытывая постоянные вибрации и удары.

Такое расположение обуславливает высокий риск их отказа из-за коррозии контактов, обрыва проводки или механического повреждения.

2. Диагностирование электронных систем управления автомобиля

2.1. Эволюция и стандарты бортовой диагностики

Сложные электронные системы активной (ABS, ESP, EBD) и пассивной (Airbag) безопасности стали стандартом де-факто для современного автомобиля. Несмотря на их высокую технологичность, они требуют грамотного диагностирования, регулярного обслуживания и квалифицированного ремонта. Ключевым элементом в этом процессе является подсистема самодиагностики, интегрированная в каждый электронный блок управления.

Программные модули диагностики непрерывно контролируют параметры системы, сравнивая их с эталонными значениями, заложенными в памяти. При выходе какого-либо параметра за допустимые пределы, программа фиксирует ошибку. В случае серьезных сбоев, управляющая программа может активировать аварийные (резервные) алгоритмы. Эти алгоритмы, с одной стороны, защищают дорогостоящие узлы (например, двигатель или трансмиссию) от дальнейших повреждений, а с другой — обеспечивают возможность автомобилю своим ходом добраться до станции технического обслуживания в режиме ограниченной мощности.

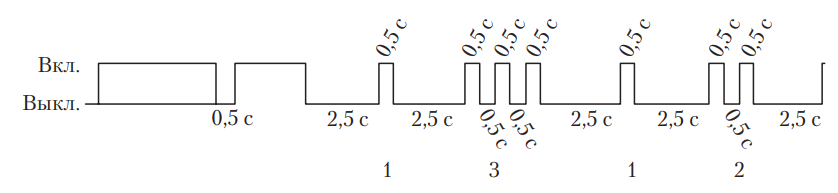

До середины 1990-х годов в автомобильной промышленности царил хаос стандартов. Каждый производитель использовал собственные протоколы и разъемы для диагностики, что получило общее название OBD-I (On-Board Diagnostics I). Считывание кодов неисправностей часто напоминало работу с азбукой Морзе: диагност замыкал определенные контакты в разъеме и считал мигания лампы «Check Engine». Короткие вспышки обозначали единицы, длинные — десятки (Рис. 2). Затем полученный двузначный код расшифровывался по специальным таблицам для конкретной марки и модели.

Рис. 2. Пример высвечивания кода неисправности «21» в системах OBD-I: 1, 2 — длинные импульсы (десятки), 3 — короткий импульс (единицы)

Революция произошла в 1996 году, когда в США, по инициативе Агентства по защите окружающей среды (EPA) и при поддержке Сообщества автомобильных инженеров (SAE), был внедрен единый стандарт OBD-II. В Европе аналогичный стандарт, EOBD, стал обязательным для всех новых бензиновых автомобилей с 2001 года и для дизельных с 2004 года. Стандарт OBD-II унифицировал не только протоколы обмена данными, но и сам физический разъем, а также структуру кодов неисправностей.

Ключевые требования стандарта OBD-II включают:

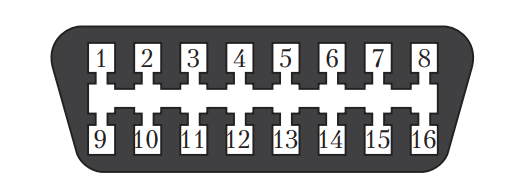

- Стандартный 16-контактный диагностический разъем трапециевидной формы (тип SAE J1962), который должен располагаться в салоне автомобиля в пределах досягаемости водителя.

- Стандартные протоколы обмена данными, такие как CAN (Controller Area Network), ISO 9141-2, KWP2000, что обеспечивает совместимость с широким спектром диагностических сканеров.

- Единая система пятизначных кодов неисправностей (DTC), где первый символ указывает на систему (P — Powertrain, B — Body, C — Chassis, U — Network), а последующие цифры конкретизируют поломку.

- Обязательное сохранение «стоп-кадра» (Freeze Frame) — набора ключевых параметров работы двигателя (обороты, скорость, температура и т.д.) в момент фиксации ошибки.

- Расширенный мониторинг компонентов, влияющих на токсичность выхлопных газов.

Сравнение стандартов бортовой диагностики OBD-I и OBD-II

Для наглядности представим ключевые отличия между двумя поколениями диагностических систем в виде таблицы.

| Параметр | OBD-I (до ~1996 г.) | OBD-II / EOBD (после ~1996 г.) |

|---|---|---|

| Тип разъема | Нестандартизированный, уникальный для каждого производителя. | Унифицированный 16-контактный разъем SAE J1962. |

| Формат кодов ошибок | Двузначные или трехзначные цифровые коды. | Пятизначные буквенно-цифровые коды (DTC). |

| Контролируемые системы | В основном, управление двигателем и трансмиссией. | Все системы автомобиля: двигатель, АКПП, ABS, Airbag, климат-контроль и др. |

| Глубина диагностики | Ограниченная, фиксирует только полные отказы компонентов. | Комплексная, отслеживает снижение эффективности компонентов (например, катализатора). |

| Функция «Стоп-кадр» | Отсутствует. | Присутствует (Freeze Frame), сохраняет данные на момент ошибки. |

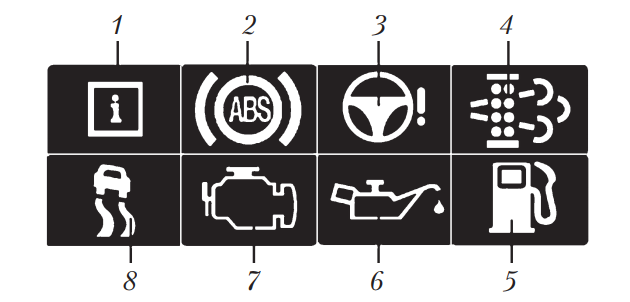

На приборной панели о неисправности сигнализирует индикатор MIL (часто в виде надписи Check Engine или пиктограммы двигателя). В современных автомобилях система оповещения стала более сложной и информативной (Рис. 3). При включении зажигания происходит самотестирование систем, и все контрольные лампы кратковременно загораются. Если какая-либо лампа не загорелась или продолжает гореть после запуска двигателя, это указывает на неисправность в соответствующей системе.

Рис. 3. Пример расположения сигнализаторов и индикаторов на приборной панели: 1 — сигнализатор сообщений; 2 — сигнализатор неисправности ABS; 3 — индикатор усилителя руля; 4 — индикатор сажевого фильтра; 5 — сигнализатор низкого уровня топлива; 6 — сигнализатор низкого давления масла; 7 — сигнализатор неисправности двигателя (Check Engine); 8 — индикатор системы стабилизации (ESP)

Более того, информационные дисплеи могут выводить текстовые сообщения, конкретизируя проблему и указывая на ее критичность цветом (Таблица 1).

Таблица 1. Примеры сообщений информационного дисплея и их цветовая индикация

| Сообщение на дисплее | Цвет контрольной лампы | Затронутая система |

|---|---|---|

| Низкий уровень тормозной жидкости | Красный | Тормозная система |

| Неисправность двигателя! Обратитесь в сервис. | Красный | Система управления двигателем |

| Низкий уровень жидкости омывателя | Желтый | Система стеклоомывателя |

Для получения исчерпывающей информации из ЭБУ используется стандартизированный 16-контактный разъем (Рис. 4), к которому подключается диагностическое оборудование.

Рис. 4. Схема стандартного 16-контактного диагностического разъема (SAE J1962)

2.2. Инструменты для профессиональной диагностики

Арсенал современного диагноста включает три основных типа оборудования: сканеры, мотор-тестеры и осциллографы.

Сканеры

Сканер — это специализированный компьютерный тестер, предназначенный для обмена данными с электронными блоками управления автомобиля через диагностический разъем (Рис. 5). Он позволяет считывать и стирать коды неисправностей, просматривать текущие параметры работы систем в реальном времени (Live Data), активировать исполнительные механизмы для проверки их работоспособности и выполнять сервисные функции (например, сброс межсервисного интервала или адаптацию новых компонентов).

Рис. 5. Программируемый сканер в составе диагностического комплекса с персональным компьютером

Сканеры можно условно разделить на дилерские (OEM) и мультимарочные. Дилерские сканеры обладают максимальным функционалом для конкретной марки автомобилей, включая возможность программирования и кодирования блоков управления (чип-тюнинг). Мультимарочные сканеры более универсальны, но их возможности для отдельных марок могут быть ограничены. Важно понимать, что сканер — это инструмент, который лишь отображает информацию, предоставленную ему ЭБУ. Он фиксирует наличие неисправности, но не всегда может указать на ее точную причину.

Ключевые возможности современных сканеров:

- Диагностика блоков управления:

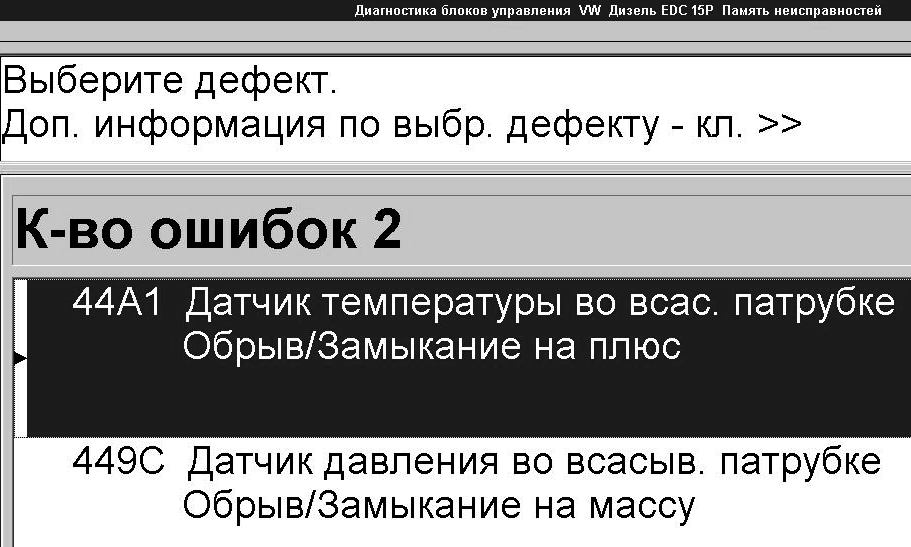

- Чтение и расшифровка кодов ошибок (Рис. 6).

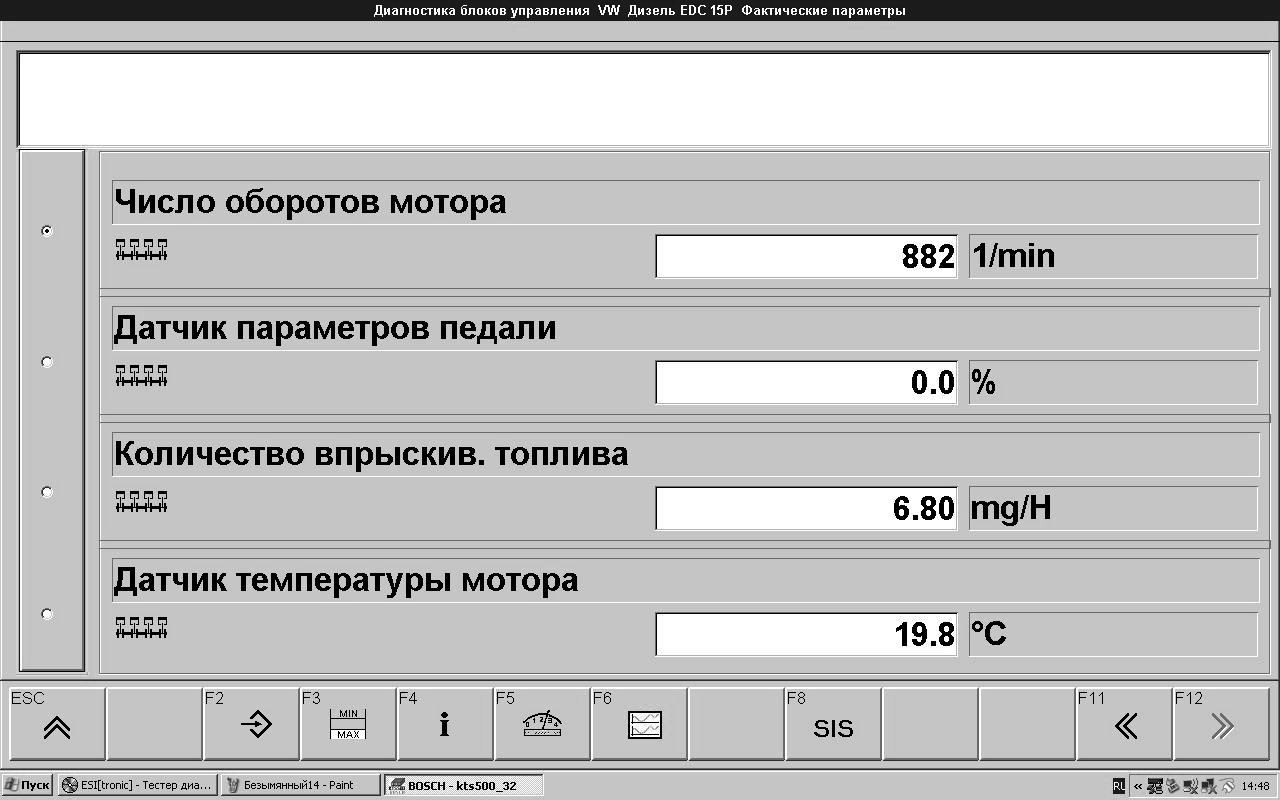

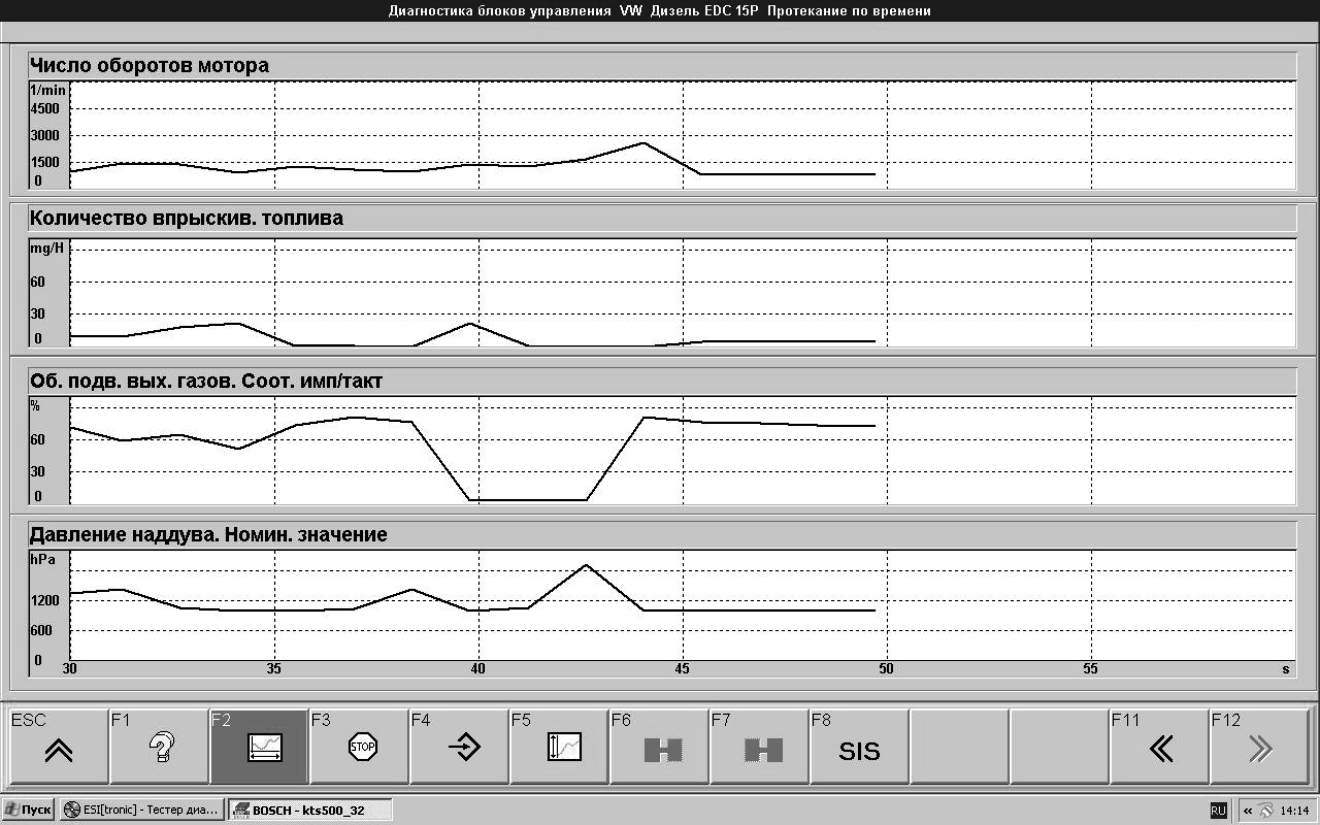

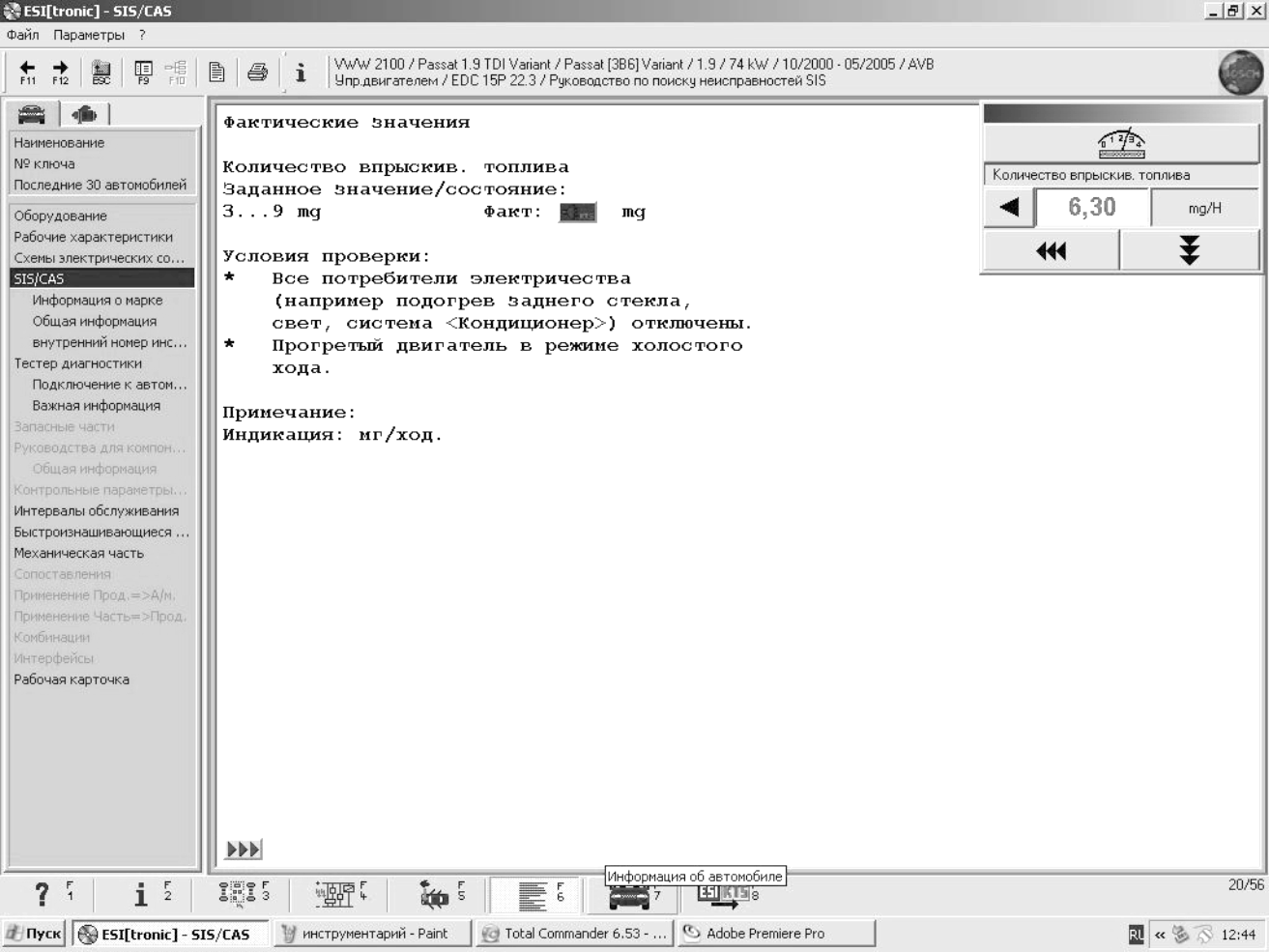

- Просмотр потока данных в реальном времени (Live Data) как в цифровом (Рис. 7), так и в графическом виде (Рис. 9).

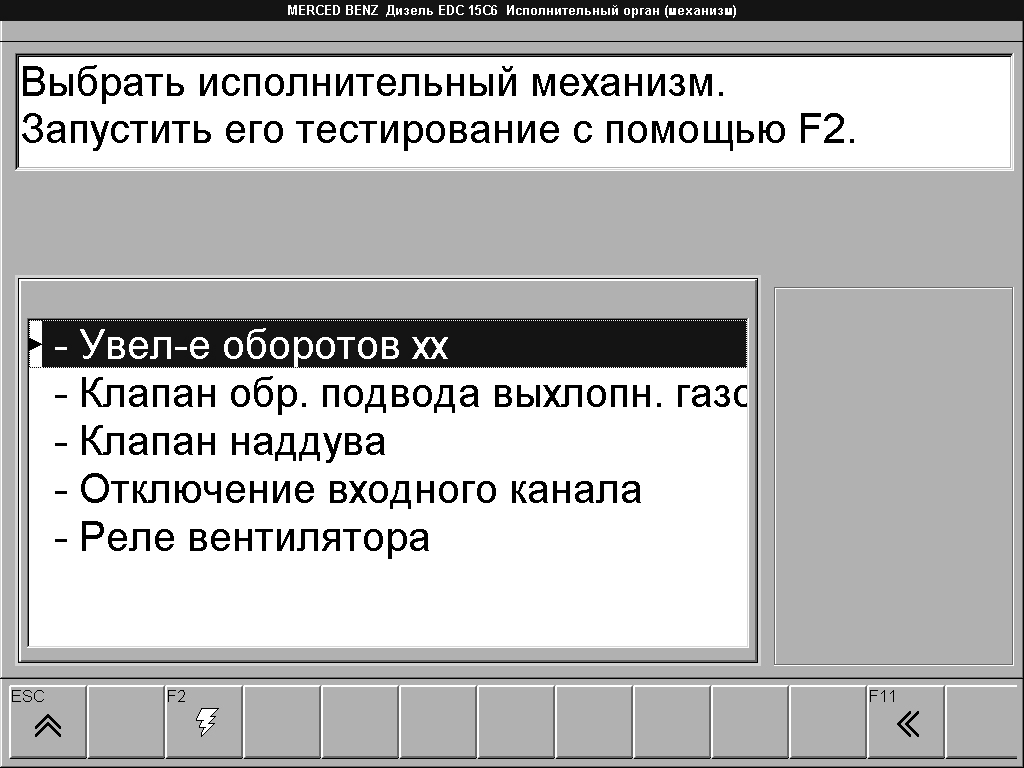

- Тесты исполнительных механизмов (форсунок, клапанов, реле) (Рис. 8).

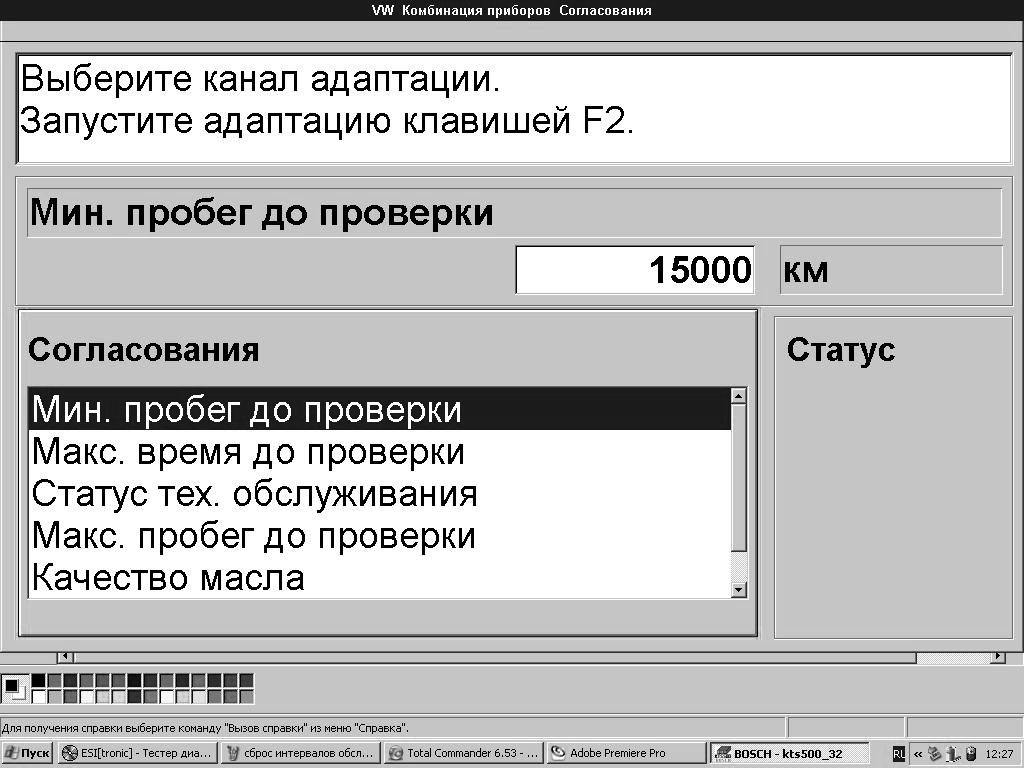

- Выполнение сервисных процедур и адаптаций (Рис. 10).

- Сравнение текущих параметров с эталонными значениями (Рис. 11).

- Доступ к справочной информации:

- Встроенные базы данных с электрическими схемами, расположением компонентов и пошаговыми инструкциями по проверке.

Рис. 6. Пример окна с перечнем кодов ошибок

Рис. 7. Окно фактических значений проверяемых параметров

Рис. 8. Окно тестирования исполнительных элементов системы

Рис. 9. Окно проверки параметров в режиме графического отображения

Рис. 10. Окно корректировки сервисного обслуживания

Рис. 11. Окно сравнения фактических параметров с нормативными

После завершения ремонта необходимо удалить коды неисправностей из памяти ЭБУ. Существует три основных способа:

- Стирание командой сканера: Наиболее правильный и безопасный метод.

- Отключение питания ЭБУ: Извлечение соответствующего предохранителя на 10-15 минут. Может привести к сбросу адаптивных настроек.

- Отключение клеммы аккумулятора: Крайний метод, который приводит к сбросу настроек всех электронных систем автомобиля (часы, радио, стеклоподъемники и т.д.). Не рекомендуется, так как может потребовать последующей адаптации многих систем.

Для диагностики «плавающих» неисправностей, проявляющихся только в движении, существуют компактные регистраторы данных, такие как OBD Log от фирмы TEXA (Рис. 12). Устройство подключается к диагностическому разъему и в течение нескольких дней записывает все параметры работы двигателя во время эксплуатации автомобиля. После этого данные можно проанализировать на компьютере и точно определить момент и условия возникновения сбоя.

Рис. 12. Внешний вид диагностического устройства-регистратора OBD Log фирмы TEXA

Автомобильные осциллографы и мотор-тестеры

Если сканер «общается» с ЭБУ, то осциллограф и мотор-тестер позволяют «услышать» непосредственно сами датчики и исполнительные механизмы. Они являются инструментами более глубокого анализа.

Автомобильный осциллограф — это прибор, который визуализирует форму электрического сигнала во времени. Он позволяет оценить не просто значение сигнала, а его качество: наличие помех, шумов, правильность формы импульсов. Это незаменимый инструмент для проверки датчиков положения коленвала и распредвала, лямбда-зондов, сигналов управления форсунками и катушками зажигания.

Мотор-тестер — это, по сути, усовершенствованный автомобильный осциллограф с дополнительным набором специализированных программных тестов и датчиков (Рис. 13). Он позволяет проводить комплексную диагностику не только электрической, но и механической части двигателя без его разборки. Основные функции мотор-тестера:

- Тест относительной компрессии: Позволяет оценить равномерность компрессии в цилиндрах по пульсациям тока стартера.

- Тест эффективности цилиндров (баланс мощности): Определяет вклад каждого цилиндра в общую работу двигателя путем их поочередного отключения.

- Анализ давления в цилиндре (скрипт Px): С помощью датчика давления, вкрученного вместо свечи, можно получить исчерпывающую информацию о состоянии ЦПГ, работе клапанов и фазах газораспределения.

- Анализ пульсаций газов во впускном и выпускном коллекторах.

Рис. 13. Виды исполнения мотор-тестеров: а — портативный; б — стационарный; в — консольный на базе ПК; г — внешний USB-адаптер для ПК; д — адаптер на базе планшетного ПК

Таким образом, сканер и мотор-тестер не заменяют, а дополняют друг друга. Сканер отвечает на вопрос «Что не так?» (указывая на область неисправности), а мотор-тестер помогает ответить на вопрос «Почему это не так?» (позволяя найти первопричину). Для полноценной и качественной диагностики необходимо использовать оба прибора.

3. Контроль работоспособности и осмотр систем безопасности после ДТП

Оценка состояния электронных систем безопасности после дорожно-транспортного происшествия — одна из самых ответственных задач. Даже если внешне автомобиль имеет незначительные повреждения, его электронные компоненты могли испытать критические перегрузки.

Контроль работоспособности начинается с включения зажигания. Система проводит самодиагностику, о чем свидетельствует кратковременное загорание контрольных ламп (ABS, ESP, Airbag). Если лампы гаснут через несколько секунд — это хороший знак, но не гарантия полной исправности. Многие системы проводят дополнительные тесты уже в движении. Например, блок ABS на скорости около 6-10 км/ч кратковременно активирует насос и клапаны для проверки их механической работоспособности, что может сопровождаться характерным жужжанием. На скорости около 40 км/ч проверяется адекватность сигналов с колесных датчиков.

Особенности осмотра компонентов. Ключевое правило, соответствующее требованиям ТР ТС 018/2011 «О безопасности колесных транспортных средств» и ГОСТ Р 59483-2021, гласит: элементы систем безопасности (ABS, ESP, Airbag), имеющие механические повреждения в результате ДТП, ремонту не подлежат и требуют обязательной замены. Это связано с риском скрытых микроповреждений, которые невозможно выявить без специального оборудования.

- ЭБУ, модулятор ABS/ESP, датчики: Эти компоненты выполняются в неразборных корпусах. Любые трещины, вмятины или следы удара на корпусе являются основанием для их безусловной замены.

- Схемы реализации ABS: При осмотре важно точно идентифицировать конфигурацию системы. Например, запись «2/2–0/0–2/1» для трехосного грузовика означает, что на передней оси установлены 2 датчика и 2 модулятора (индивидуальное управление колесами), на средней оси ABS отсутствует, а на задней — 2 датчика и 1 общий модулятор (управление колесами оси в паре). Эта информация критически важна для правильного подбора запчастей и оценки ущерба.

- Коммуникации (проводка, разъемы): Осмотр жгутов проводов на предмет потертостей, изломов и повреждений изоляции. Особое внимание следует уделить разъемам — даже незначительная деформация может привести к потере контакта. Важно помнить, что разъединять любые электрические разъемы можно только при выключенном зажигании и, в идеале, со снятой клеммой аккумулятора.

- Исполнительные механизмы: Гидравлические модуляторы, электромоторы и другие силовые элементы осматриваются на предмет утечек, трещин и деформаций.

В акте осмотра поврежденного ТС необходимо делать специальную отметку о необходимости проведения полной электронной диагностики в специализированной организации. Письменное заключение такой организации об исправности или неисправности систем безопасности является обязательным документом для страховых компаний и судебных экспертиз.

Заключение

Электронные системы управления кардинально изменили облик современного автомобиля, сделав его безопаснее, экономичнее и комфортнее. Однако эта сложность имеет и обратную сторону — повышенные требования к квалификации специалистов по обслуживанию и ремонту. Понимание принципов работы ЭСУ, знание современных стандартов диагностики, таких как OBD-II, и умение грамотно применять весь арсенал диагностического оборудования — от сканера до мотор-тестера — являются ключевыми компетенциями успешного автомеханика XXI века.

Будущее автомобильной диагностики лежит в области телематики и предиктивного анализа. Системы DoIP (Diagnostics over Internet Protocol) уже сегодня позволяют проводить удаленную диагностику автомобиля через интернет, а технологии на основе искусственного интеллекта в скором времени научатся прогнозировать возможные неисправности еще до их фактического появления, анализируя малейшие отклонения в работе узлов и агрегатов. Это откроет новую эру в обслуживании транспортных средств, где основной упор будет делаться не на ремонт, а на предотвращение поломок.

Интересные факты по теме

- Космические технологии в вашем авто: Современный автомобиль премиум-класса содержит более 100 миллионов строк программного кода. Для сравнения, управление истребителем F-35 требует около 25 миллионов строк, а космический шаттл «Спейс Шаттл» обходился всего 400 тысячами строк.

- Рождение «Check Engine»: Одна из первых систем бортовой диагностики была внедрена компанией General Motors в 1980 году и называлась C3 (Computer Command Control). Именно она впервые использовала световую индикацию для оповещения водителя о неисправности.

- Диагностика для страховки: Многие страховые компании в США и Европе предлагают скидки водителям, которые соглашаются установить в OBD-II разъем своего автомобиля специальное телематическое устройство. Оно отслеживает стиль вождения (резкие ускорения, торможения, скорость) и передает данные страховщику.

- Невидимый помощник: Система динамической стабилизации (ESP) в некоторых автомобилях при движении в сильный дождь со скоростью выше 70 км/ч может периодически незаметно для водителя прижимать тормозные колодки к дискам. Это делается для удаления с их поверхности водяной пленки, что обеспечивает максимальную эффективность торможения в экстренной ситуации.