Содержание страницы

- 1. Классификация и диагностика повреждений автомобильных стекол

- 2. Технологии восстановления автомобильных стекол: от полировки до ремонта полимерами

- 3. Полная замена автомобильного стекла: когда это необходимо и как это делается

- 4. Контроль светопропускания стекол: нормативы и методы проверки

- Заключение

Автомобильное стекло, особенно лобовое, — это не просто элемент экстерьера, обеспечивающий обзор. В современной инженерии это важнейший силовой компонент кузова, влияющий на его жесткость, а также ключевой элемент пассивной безопасности, обеспечивающий корректное срабатывание подушек безопасности. Появившееся в начале XX века многослойное стекло «триплекс», изобретение которого приписывают французскому химику Эдуарду Бенедиктусу после случайного падения колбы, покрытой нитратом целлюлозы, произвело революцию в автомобильной безопасности. Сегодня это сложный высокотехнологичный продукт. В процессе эксплуатации автомобиль неизбежно сталкивается с агрессивным воздействием окружающей среды: песок, летящий из-под колес гравий и камни становятся причиной разнообразных повреждений, от едва заметных потертостей до критических трещин. В данном материале мы проведем всесторонний анализ всех типов повреждений, рассмотрим современные технологии их устранения и определим критерии, при которых замена стекла является единственно верным решением.

1. Классификация и диагностика повреждений автомобильных стекол

Для правильного выбора технологии ремонта крайне важна точная диагностика типа и степени повреждения. Все дефекты можно систематизировать по их характеру и происхождению.

1.1. Поверхностные дефекты

Эта категория включает повреждения, не затрагивающие глубокую структуру стекла, но ухудшающие оптические свойства и внешний вид.

- Микроповреждения и «пескоструй»: Чаще всего проявляются на лобовом стекле как сетка мельчайших точек и царапин. Основная причина — абразивное воздействие дорожной пыли и песка, а также работа щеток стеклоочистителей «на сухую» или с изношенными резиновыми элементами. Такие дефекты особенно заметны ночью в свете встречных фар, создавая блики и эффект «гало», что снижает безопасность вождения.

- Потертости: Это более выраженные участки матовости, которые легко определяются тактильно. Часто имеют сероватый оттенок и возникают от механического трения стекла о другие поверхности, например, при неправильной транспортировке или контакте с уплотнителями. Потертости, как правило, неглубоки и успешно устраняются методом полировки.

- Царапины: Представляют собой линейные повреждения, оставленные острым предметом. Их классифицируют по глубине, что напрямую влияет на возможность и сложность ремонта:

- Легкие царапины: Узкие, белесые линии. Ощущаются пальцем, но ноготь за них не цепляется. Глубина залегания обычно не превышает 50-100 микрон.

- Средние царапины: Более глубокие и широкие белые полосы. Ноготь уже может зацепиться за край такого дефекта. Глубина составляет примерно 100-300 мкм. Их устранение полировкой возможно, но требует значительно больше времени и материалов, чем в случае с потертостями.

- Глубокие царапины: Серьезные повреждения, глубоко проникающие в структуру стекла (свыше 300 мкм). Имеют ярко-белый цвет, часто с шероховатыми, зубчатыми краями. Такие дефекты полировкой не устраняются, так как это приведет к созданию оптического искажения («линзы»).

1.2. Структурные повреждения: сколы и трещины

Это наиболее опасные виды дефектов, которые нарушают целостность стекла и могут прогрессировать со временем.

Скол — это локальное разрушение внешнего слоя стекла, как правило, в результате точечного удара камня. Даже если изначально скол кажется незначительным, он является концентратором напряжений и под воздействием вибраций, перепадов температур (например, при использовании кондиционера в жару или печки в мороз) может спровоцировать рост длинных трещин.

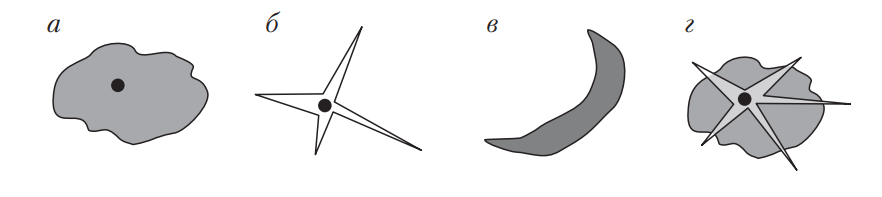

Существуют следующие основные разновидности сколов:

- «Бычий глаз» (рис. 1, а): Классический результат прямого удара. Имеет характерную коническую форму с четко очерченной круглой областью. Это наименее опасный тип скола, так как он редко имеет расходящиеся лучи, и является наиболее ремонтопригодным.

- «Звезда» (рис. 1, б): Радиальное повреждение с несколькими лучами-трещинами, расходящимися из центральной точки удара. Количество лучей может варьироваться. Этот тип скола более опасен из-за высокой вероятности роста трещин по лучам.

- «Полумесяц» (рис. 1, в): Повреждение, напоминающее «бычий глаз», но имеющее форму дуги или полукруга.

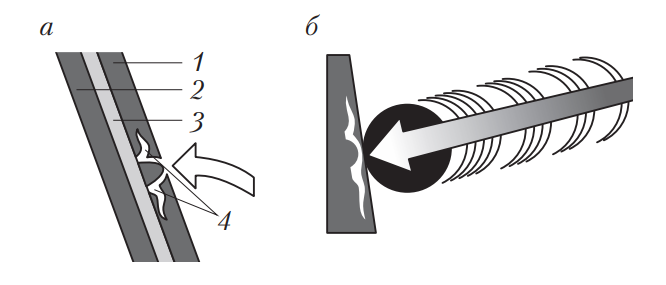

- Комбинированный скол (рис. 1, г): Наиболее сложный случай, представляющий собой комбинацию «бычьего глаза» и «звезды». При таком ударе во внешнем слое ламинированного стекла (триплекса) образуются как конусообразная полость, так и радиальные микротрещины (рис. 2). Ремонт такого повреждения требует введения специальной заполняющей смолы во все образовавшиеся пустоты.

Рис. 1. Виды сколов стекол: а — «бычий глаз»; б — «звезда»; в — «полумесяц»; г — комбинация

Рис. 2. Повреждение трехслойного безопасного стекла в результате удара камнем: а — схематическое изображение места повреждения; б — увеличенное изображение места повреждения; 1 — наружный слой; 2 — внутренний слой; 3 — промежуточная полимерная пленка (ПВБ); 4 — трещины

Трещины (рис. 3) — это линейные разрывы, которые в большинстве случаев образуются на наружном слое триплекса. Их длина неуклонно увеличивается под воздействием динамических нагрузок кузова, температурных колебаний и попадания влаги, которая при замерзании работает как клин. Наличие трещин в зоне работы стеклоочистителей приводит к ускоренному износу их резиновых лезвий.

Рис. 3. Трещины на стекле

Основные типы трещин:

- Краевая трещина: Начинается в пределах 5 см от края стекла или доходит до него. Часто возникает мгновенно после удара и может быстро достигать длины 50-60 см.

- Плавающая трещина: Располагается в центральной части лобового стекла, на удалении более 5 см от любого края.

- Трещина от напряжения: Особый вид повреждения, возникающий без видимого внешнего удара. Причиной служат внутренние напряжения в стекле, вызванные дефектами при производстве или резким, неравномерным перепадом температур (термический шок). Такая трещина почти всегда начинается от края стекла и имеет плавную, ровную линию. Для ее идентификации применяется «тест шариковой ручкой»: если провести кончиком ручки вдоль разлома, он не будет проваливаться, что указывает на отсутствие точки импакта.

2. Технологии восстановления автомобильных стекол: от полировки до ремонта полимерами

Современные технологии позволяют устранить многие из перечисленных дефектов, восстановив как прочность, так и оптические свойства стекла.

2.1. Полирование и шлифование стекол

Эти методы применяются для удаления поверхностных дефектов — потертостей и неглубоких царапин. Суть процесса заключается в контролируемом снятии тончайшего слоя стекла с помощью абразивных материалов.

- Полирование эффективно для микроповреждений, когда требуется снять слой толщиной до 1 мкм. Используются мелкозернистые полировальные пасты на основе оксида церия.

- Шлифование с последующим полированием применяется для более серьезных потертостей и легких царапин. Этот процесс удаляет до 80% подобных повреждений, но требует строгого соблюдения технологии во избежание появления «эффекта линзы».

Важно понимать: средние (200-300 мкм) и тем более глубокие (свыше 300 мкм) царапины устранять шлифованием нецелесообразно и опасно, так как это приведет к недопустимым оптическим искажениям. Такие дефекты являются показанием к замене стекла.

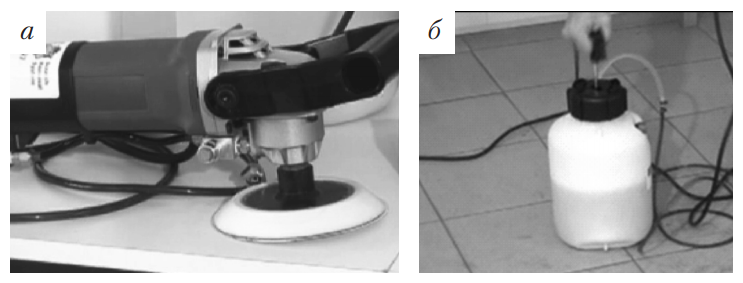

Для профессионального шлифования используется специализированный набор оборудования:

- Электрическая шлифовальная машинка с регулировкой оборотов.

- Шлифовальные круги различной зернистости для поэтапной обработки (рис. 4, а).

- Система подачи воды для охлаждения и удаления абразивных остатков (рис. 4, б).

- Полировальные пасты и поролоновые губки.

Рис. 4. Шлифовальная машинка с кругами (а) и резервуар с насосом для подачи воды (б)

Технологический процесс включает следующие этапы:

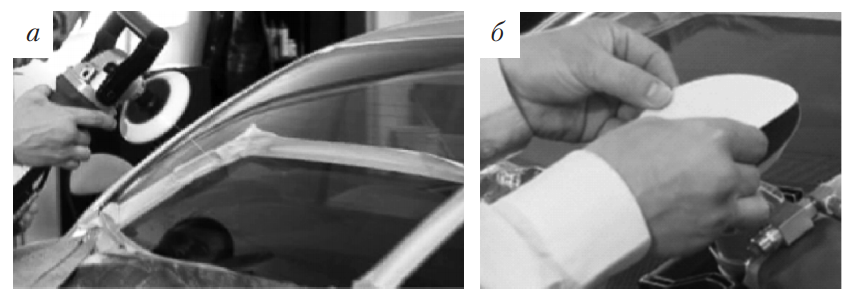

- Подготовка: Поврежденный участок тщательно очищается, а прилегающая область защищается малярной лентой (скотчем), формируя бортики для удержания абразивной суспензии (рис. 5, а).

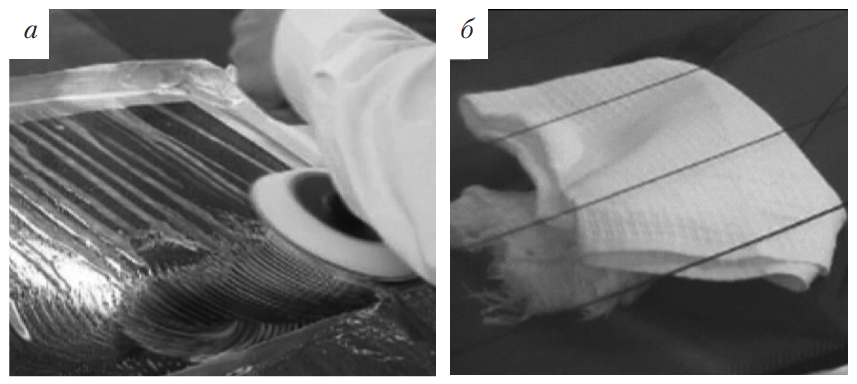

- Шлифование: На оправку машинки устанавливается шлифовальный круг необходимой зернистости (рис. 5, б). Включается подача воды, и процесс шлифовки производится плавными круговыми движениями с минимальным давлением (рис. 6, а). Важно избегать перегрева и постоянно перемещать инструмент.

- Контроль: Процесс периодически прерывается для контроля. Поверхность очищается, и для лучшей визуализации дефектов с обратной стороны стекла подкладывается белая ткань (рис. 6, б).

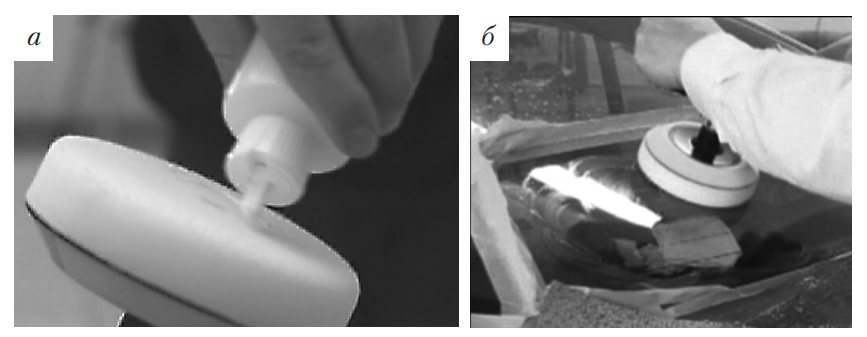

- Полирование: После полного удаления царапин остается матовая область, которую устраняют финишным полированием. На поролоновую губку наносится специальная паста (рис. 7, а), и на низких оборотах поверхность доводится до полной прозрачности (рис. 7, б).

Рис. 5. Ограничение обрабатываемой поверхности (а) и фиксация шлифовального круга (б)

Рис. 6. Процесс шлифования (а) и контроль его качества с использованием белой ткани (б)

Рис. 7. Нанесение пасты на губку (а) и процесс полирования (б)

2.2. Ремонт сколов и трещин с помощью полимеров

Данная технология является единственным способом устранения структурных повреждений. Ее главная задача — не только восстановить внешний вид, но и, что более важно, остановить дальнейшее развитие дефекта и восстановить прочность стекла. Суть метода заключается в заполнении всех полостей и трещин специальным полимером, который после отверждения имеет коэффициент оптического преломления, практически идентичный стеклу.

Ремонт сколов

Процесс ремонта скола включает следующие шаги:

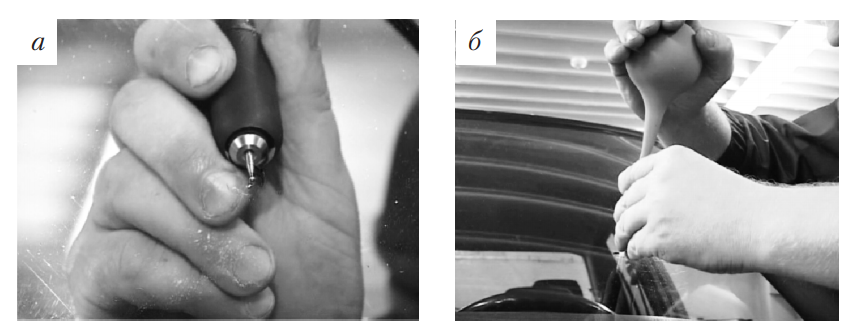

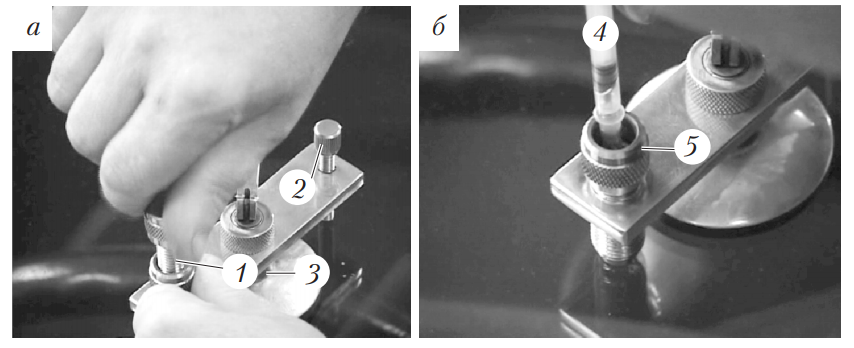

- Подготовка: Место повреждения тщательно очищается и просушивается. Затем с помощью миниатюрной дрели с карбидным буром в центре скола высверливается небольшое технологическое отверстие (рис. 8, а). Это необходимо для снятия внутреннего напряжения и обеспечения свободного доступа полимера ко всем внутренним разрывам.

- Очистка: Из образовавшейся полости с помощью сжатого воздуха или резиновой груши удаляются все мелкие осколки и пыль (рис. 8, б).

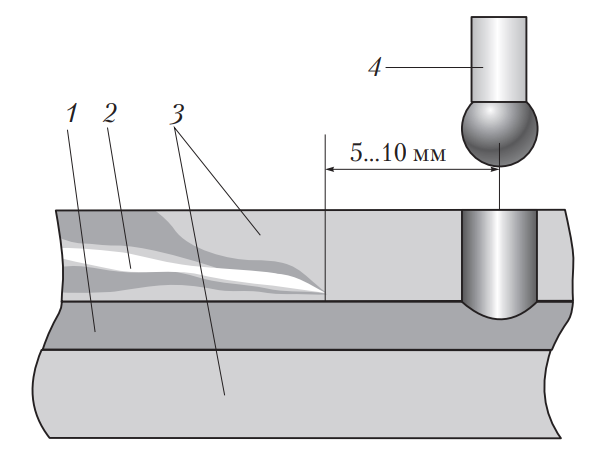

- Заполнение полимером: На стекло устанавливается специальное устройство — мост с инжектором (рис. 9). Инжектор позиционируется точно над центром повреждения и создает давление, под которым жидкий фотополимер закачивается внутрь скола, вытесняя воздух и заполняя все микротрещины.

- Полимеризация: После полного заполнения инжектор снимается, а на отремонтированный участок наносится капля более густого запечатывающего полимера и накрывается прозрачной пластиной. Затем область подвергается облучению ультрафиолетовой лампой (рис. 10) в течение 10-15 минут. Под действием УФ-лучей полимер твердеет (полимеризуется), прочно склеивая края разлома.

- Финишная обработка: После полимеризации излишки застывшего полимера аккуратно срезаются лезвием, и участок полируется до идеальной гладкости.

Рис. 8. Высверливание отверстия (а) и удаление остатков стекла (б)

Рис. 9. Инжекционный насос: 1 — винт инжектора; 2 — регулировочный винт; 3 — присоска; 4 — шприц-дозатор; 5 — цилиндр

Рис. 10. Сушка полимера ультрафиолетовой лампой

Ремонт трещин

Технология ремонта трещин сложнее и требует высокой квалификации мастера.

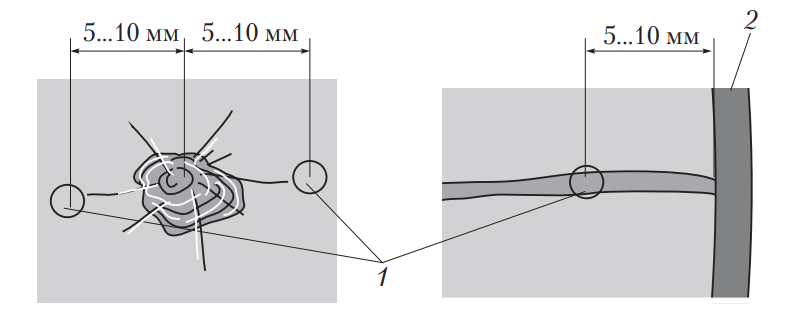

- Остановка трещины: Это ключевой этап. Для предотвращения дальнейшего роста трещины на расстоянии 5-10 мм от ее видимого конца высверливается неглубокое «остановочное» отверстие (рис. 11). Оно снимает концентрацию напряжения в этой точке. Затем легким нажатием трещину «доводят» до этого отверстия.

- Заполнение: С помощью инжектора, который последовательно перемещается вдоль всей трещины, полость медленно и аккуратно заполняется полимером. Для длинных трещин могут сверлиться дополнительные «отсекающие» отверстия для более качественной проклейки (рис. 12).

- Полимеризация и финиш: Аналогично ремонту сколов, вся длина трещины покрывается прозрачной лентой и засвечивается УФ-лампой.

Рис. 11. Расположение отверстия в триплексе для остановки роста трещины: 1 — полимерный слой; 2 — трещина; 3 — стеклянный слой триплекса; 4 — сверло

Рис. 12. Отсечение трещины от скола и края стекла: 1 — отверстия, отсекающие трещины от скола; 2 — уплотнение

Хотя качественно выполненный ремонт делает повреждение практически незаметным (восстановление прозрачности до 70-95%), важно понимать, что полностью восстановить первоначальную заводскую прочность стекла невозможно.

Сравнительная таблица методов восстановления

| Параметр | Полировка / Шлифовка | Ремонт скола полимером | Ремонт трещины полимером |

|---|---|---|---|

| Применимость | Потертости, «пескоструй», легкие царапины (до 100 мкм) | Сколы типа «бычий глаз», «звезда», «полумесяц» диаметром до 2-3 см | Трещины любой конфигурации длиной до 20-30 см |

| Основная цель | Восстановление оптической прозрачности и внешнего вида | Остановка развития трещин, восстановление прочности и прозрачности | Остановка роста трещины, склеивание краев, маскировка дефекта |

| Сложность | Средняя (риск создания «линзы») | Средняя | Высокая (требует высокой точности) |

| Результат | Полное удаление дефекта | Восстановление прочности до 80-90%, дефект малозаметен | Восстановление прочности до 70%, дефект остается видимым под определенным углом |

3. Полная замена автомобильного стекла: когда это необходимо и как это делается

В ряде случаев ремонт нецелесообразен или невозможен. Замена стекла является единственным правильным решением.

3.1. Показания к замене

- Критические повреждения: Трещины или сколы в зоне обзора водителя (так называемая зона «А» по ГОСТ 33997-2016), которые создают оптические искажения и отвлекают внимание.

- Размер и расположение: Трещина затрагивает две и более кромок стекла, что говорит о нарушении его структурной целостности. Сколы диаметром более 2,5-3 см или трещины длиной более 25-30 см.

- Сквозные повреждения: Дефект прошел через оба слоя стекла и повредил внутреннюю полимерную пленку.

- Повреждение встроенного оборудования: Нарушена работа нитей обогрева, датчиков дождя/света, антенн или проекционной системы (HUD), интегрированных в стекло.

- Требования к ADAS: На современных автомобилях с системами помощи водителю (ADAS) лобовое стекло является площадкой для крепления камер. Любая замена требует последующей обязательной калибровки этих систем для их корректной работы. Ремонт, создающий даже минимальные искажения, недопустим.

3.2. Технологии замены

Существует два основных способа монтажа стекол, которые определяют технологию их замены.

Замена стекла на резиновом уплотнителе (молдинге)

Этот метод характерен для автомобилей старых конструкций и некоторых коммерческих моделей. Процесс относительно прост:

- Снимаются декоративные элементы и стеклоочистители.

- С внешней стороны из паза уплотнителя извлекается резиновый «замок».

- Изнутри по периметру отгибается край уплотнителя, и стекло аккуратно выдавливается наружу.

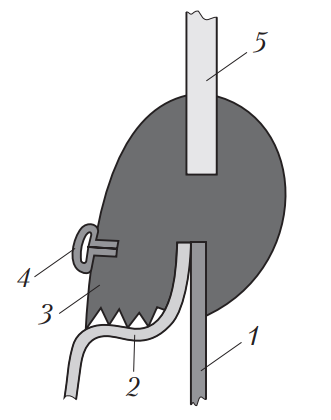

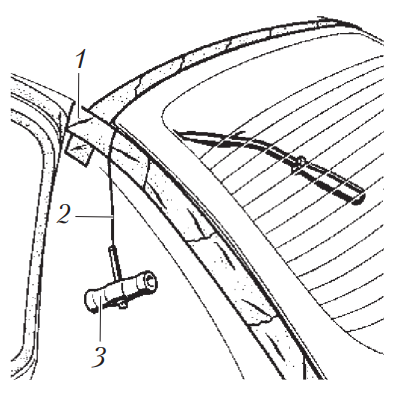

- Новое стекло устанавливается в новый уплотнитель, в паз которого закладывается специальный шнур (рис. 13).

- Стекло с уплотнителем прикладывается к проему кузова, и помощник изнутри постепенно вытягивает шнур, заправляя кромку уплотнителя на фланец кузова.

Рис. 13. Установка стекла с резиновым уплотнителем: 1 — фланец оконного проема; 2 — шнур; 3 — уплотнитель; 4 — молдинг; 5 — стекло

Замена вклеенного стекла

Это современный стандарт, при котором стекло вклеивается в проем кузова с помощью высокопрочного полиуретанового клея-герметика. Такая технология делает стекло полноценным силовым элементом.

- Демонтаж: После снятия всех навесных элементов (дворники, молдинги, датчики) старый клеевой шов срезается с помощью специальной витой металлической струны или электрического ножа (рис. 14). Лакокрасочное покрытие кузова при этом защищается лентой.

- Подготовка поверхности: Остатки старого клея срезаются, оставляя слой толщиной 1-2 мм. Посадочное место на кузове очищается, обезжиривается. При наличии коррозии она зачищается до чистого металла и обрабатывается.

- Нанесение материалов: По периметру проема кузова и на новое стекло наносится специальный состав: активатор (очиститель), а затем праймер (грунт), который обеспечивает адгезию клея.

- Вклейка: На фланец кузова из специального пистолета наносится равномерный валик полиуретанового клея. С помощью вакуумных присосок (рис. 15) новое стекло аккуратно устанавливается в проем и фиксируется малярной лентой на несколько часов до первичного застывания клея.

- Сборка и выдержка: Устанавливаются на место все снятые элементы. Автомобиль нельзя эксплуатировать в течение времени, указанного производителем клея (обычно от 1 до 3 часов), а полная полимеризация занимает до 24-72 часов.

Рис. 14. Срезание стекла с помощью струны: 1 — предохранительная лента; 2 — струна; 3 — рукоятка

Рис. 15. Установка вакуумных присосок на стекло для монтажа

Крайне важно соблюдать ограничения в первые сутки после вклейки:

- Не поднимать автомобиль на подъемнике и не парковаться на бордюрах во избежание перекоса кузова.

- Избегать мойки под высоким давлением.

- Не вставлять под стекло пропуска, так как это может нарушить герметичность шва.

- Соблюдать щадящий скоростной режим.

4. Контроль светопропускания стекол: нормативы и методы проверки

Тонировка и естественное старение стекла могут снизить его светопропускание, что напрямую влияет на безопасность. Этот параметр строго регламентируется.

4.1. Нормативные требования и измерения

Нормальное светопропускание (τ) — это отношение светового потока, прошедшего через стекло (Φt), к падающему световому потоку (Φi), выраженное в процентах:

τ = (Φt / Φi) × 100%

Согласно действующему в Российской Федерации межгосударственному стандарту ГОСТ 33997-2016 «Колесные транспортные средства. Требования к безопасности в эксплуатации и методы проверки», светопропускание ветрового стекла и передних боковых стекол должно быть не менее 70%. Для остальных стекол этот параметр не нормируется.

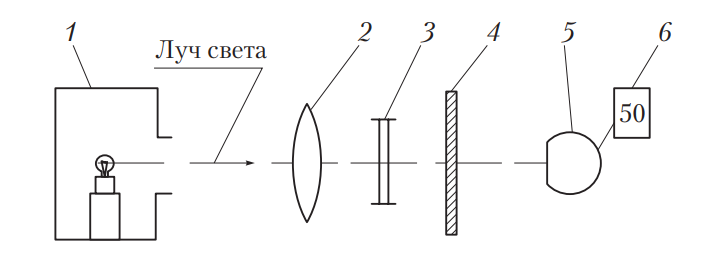

Для измерения используется специальный прибор — тауметр (например, ИСС-1, «Тоник», «Блик»), который состоит из источника света и фотоприемника (рис. 16, 17).

Рис. 16. Принципиальная схема прибора для измерения светопропускания: 1 — источник света; 2 — оптическая система; 3 — диафрагма; 4 — измерительный блок; 5 — проверяемое стекло; 6 — приемник излучения

Рис. 17. Общий вид прибора ИСС-1: 1 — источник света; 2 — измерительный прибор; 3 — приемник излучения

4.2. Требования к стеклоочистителям и стеклоомывателям

Безопасность зависит не только от состояния стекла, но и от систем его очистки. Тот же ГОСТ 33997-2016 предъявляет строгие требования к их работоспособности:

- Частота перемещения щеток в максимальном режиме должна быть не менее 35 двойных ходов в минуту.

- Стеклоомыватели должны обеспечивать подачу жидкости в зоны, очищаемые щетками.

- После замены стекла настоятельно рекомендуется установить новые щетки стеклоочистителя, чтобы не поцарапать новую поверхность старыми, изношенными лезвиями.

Заключение

Современное автомобильное стекло — это сложный и ответственный компонент, требующий внимательного отношения. Своевременный и качественный ремонт небольших сколов может предотвратить дорогостоящую замену и сохранить заводское стекло, что всегда является предпочтительным вариантом. Однако при серьезных повреждениях, особенно в зоне обзора водителя, компромиссы недопустимы. Безопасность должна оставаться абсолютным приоритетом, и в таких случаях только профессиональная замена с соблюдением всех технологий и последующей калибровкой систем ADAS является единственно верным решением.

Интересные факты об автомобильных стеклах

- Акустический комфорт: Многие современные автомобили премиум-класса оснащаются «акустическими» стеклами. В них используется специальная, более толстая и мягкая полимерная пленка, которая эффективно поглощает внешние шумы, делая салон значительно тише.

- Проекция на стекло (HUD): Для систем Head-Up Display (HUD) используется специальное лобовое стекло. Между слоями стекла помещается клиновидная пленка, которая устраняет двоение проецируемого изображения, делая его четким для водителя.

- Gorilla Glass в автомобилях: Технология закаленного стекла, известная по смартфонам, находит применение и в автомобилестроении. Такие стекла тоньше, легче и при этом значительно прочнее стандартных, что позволяет снизить вес автомобиля и улучшить его управляемость.

- Гидрофобные покрытия: Заводские или наносимые дополнительно гидрофобные составы создают на стекле невидимый слой, который заставляет капли воды собираться в шарики и скатываться под действием набегающего потока воздуха. Это значительно улучшает видимость в дождь, позволяя реже использовать дворники.