Содержание страницы

- 1. Устройство деревянной стропильной системы

- 2. Установка стропильных ног, затяжек и подкосов

- 3. Устройство кровельных покрытий скатных кровель

- 4. Кровля из металлочерепицы

- 5. Устройство скатной кровли из композитной черепицы «Luxard»

- 6. Кровли из гибкой черепицы SHINGLAS

- 7. Техника безопасности при выполнении кровельных работ

Основанием (несущей конструкцией) для устройства кровельных покрытий скатных кровель является, как правило, деревянная стропильная система, по которой укладываются изоляционные слои кровли, – «кровельный пирог». Стандартный вариант конструкции «кровельного пирога» включает пароизоляцию, утеплитель, гидроизоляцию. Пароизоляция предназначена для защиты всех элементов кровельного пирога от проникновения влаги из помещения.

1. Устройство деревянной стропильной системы

Согласно ТКП 45-5.05-64-2007 для обеспечения жесткости и устойчивости стропильной системы в процессе ее монтажа принята следующая последовательность производства работ.

Первоначально по продольным стенам укладываются мауэрлаты из деревянного бруса. При укладке по каменным стенам мауэрлаты должны быть антисептированы и изолированы от стен рулонными материалами на негниющей основе. Мауэрлаты укладывают по уровню и выверяют по горизонтали.

Затем укладываются нижние продольные прогоны, которые при контакте с каменными стенами также должны быть обработаны и изолированы аналогично мауэрлатам.

Следующим этапом монтажа стропильной системы является установка центральных стоек. Для создания жесткости их временно соединяют связями из досок. После завершения работ по монтажу стоек устанавливают верхние прогоны. Затем монтируют стропильные ноги.

До начала работ по устройству стропильной системы скатной крыши необходимо:

- выполнить и принять по акту все нижележащие конструкции, включая монтаж чердачного перекрытия, устройство карниза, монтаж вентиляционных стояков выше чердачного перекрытия и крыши и принять их по акту с составлением исполнительной схемы;

- выделить зоны для складирования и хранения материалов и изделий;

- оформить наряд-допуск на работы повышенной опасности;

- доставить на объект необходимые изделия и материалы, инструмент и инвентарь, подключить электроинструмент к электросети;

- организовать входной контроль качества изделий и материалов;

- обеспечить бригаду рабочих необходимыми для работы средствами индивидуальной защиты;

- обозначить сигнальным ограждением и хорошо видимыми предупредительными (запрещающими) знаками опасную зону;

- провести инструктаж по технике безопасности, охране труда и окружающей среды под роспись в журнале, ознакомить рабочих, линейных работников, специалистов и служащих с проектными решениями по устройству стропильной системы и данной ТК.

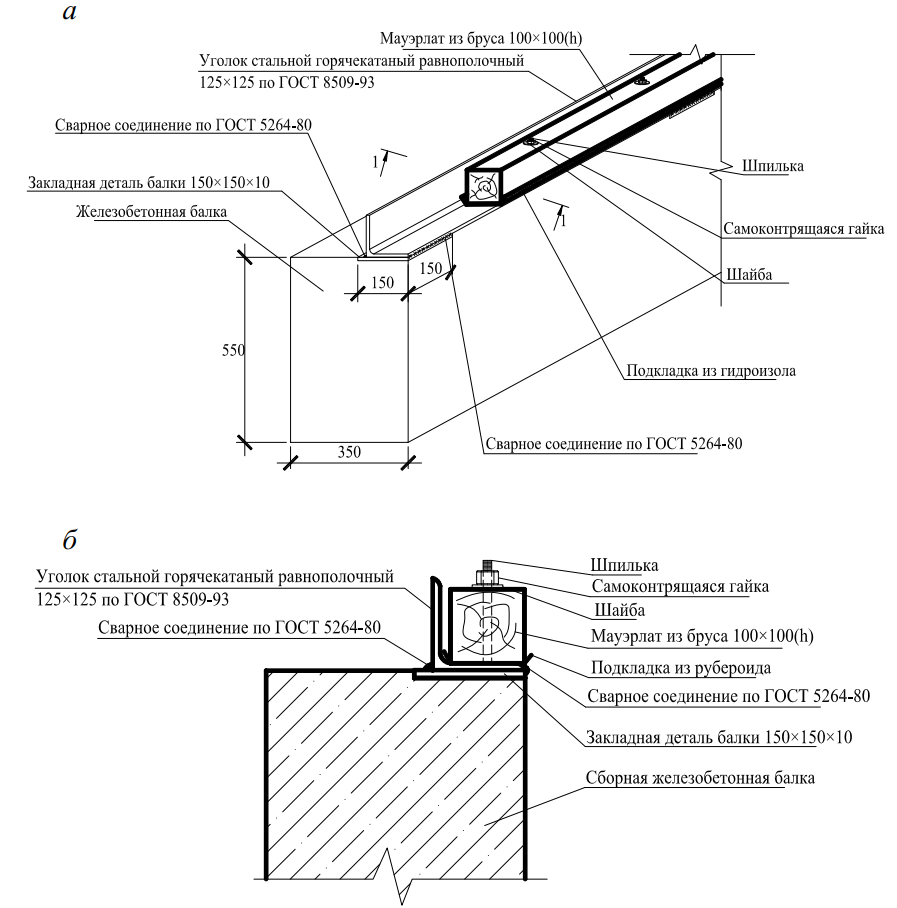

Установка мауэрлатов. Закрепление мауэрлата в проектное положение рекомендуется выполнять с помощью сборной железобетонной балки, которая монтируется на кирпичную стену. Для восприятия мауэрлатом распора от стропильных ног к закладной детали сборной железобетонной балки приваривается стальной уголок 125 × 125 мм, к которому привариваются шпильки для непосредственного соединения с мауэтлатом. Шпильки устанавливаются с шагом 1000 мм. В мауэрлате под шпильки просверливаются отверстия. Под мауэрлат по металлическому уголку укладывается слой рулонного водоизоляционного материала (толь, пергамин и др.). Мауэрлат устанавливается в проектное положение по уровню. Выверяют его по горизонтали и фиксируют самоконтрящей гайкой, под которую устанавливается стальная шайба.

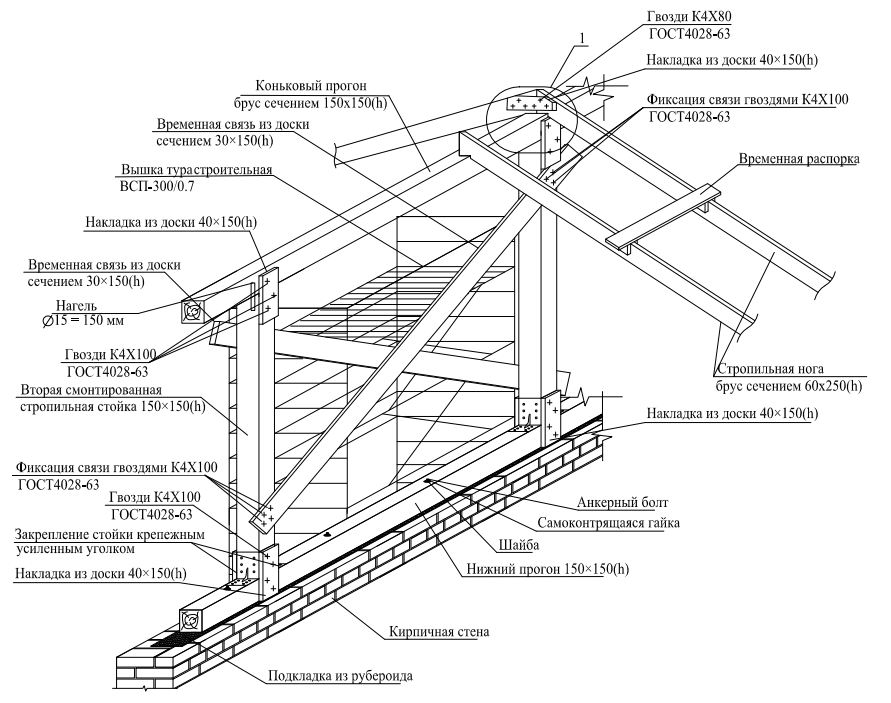

Общий вид крепления мауэрлата дан на рис. 1.

Работы по установке мауэрлата выполняет звено плотников в составе: 4-го разряда – 1 человек; 3-го разряда – 1 человек; 2-го разряда – 2 человека и подсобный рабочий 1-го разряда – 1 человек.

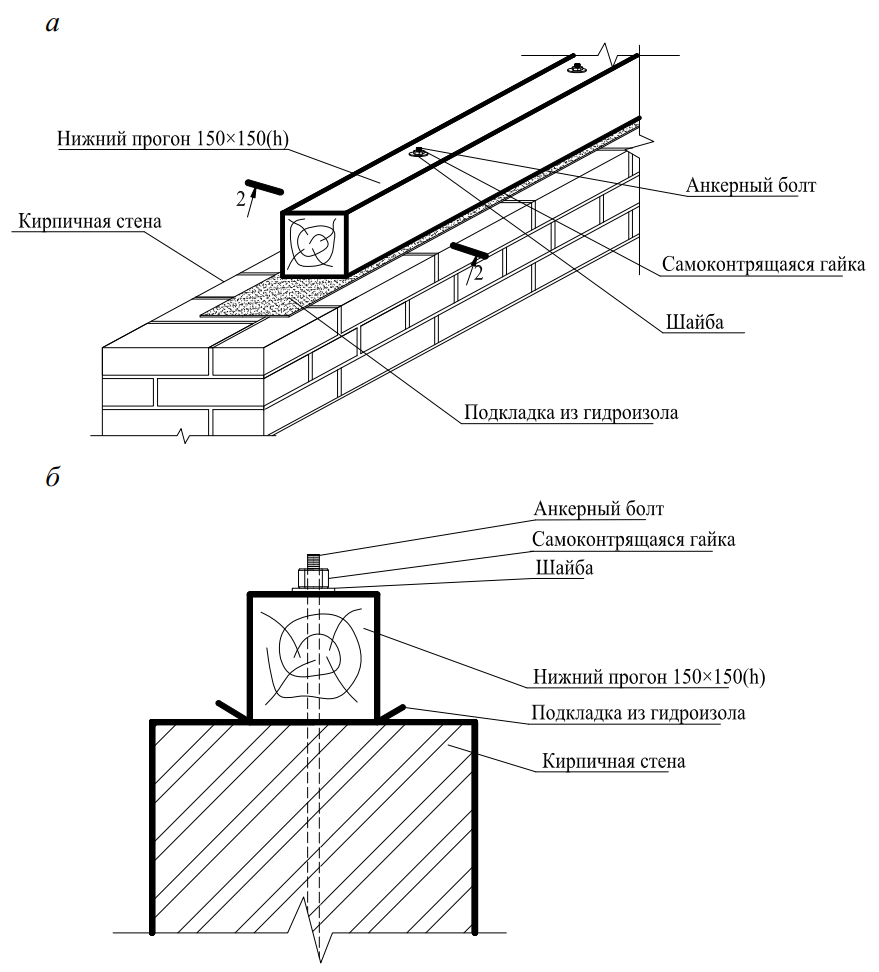

Установка нижнего прогона. После завершения работ по установке мауэрлата приступают к установке нижних прогонов.

До их установки на кирпичную кладку внутренней несущей стены укладывают слой гидроизоляции из водоизоляционного рулонного материала. Нижний прогон крепится к стене с помощью анкеров, установленных в кирпичную кладку в процессе ее возведения. В проектное положение он устанавливается по уровню. Конструктивное решение крепления нижнего прогона к кирпичной кладке дано на рис. 2.

Рис. 1. Крепление мауэрлата к кирпичной стене: а – конструктивное решение; б – узел крепления

Работы по установке нижних прогонов выполняет звено плотников в составе: 4-го разряда – 1 человек; 3-го разряда – 1 человек; 2-го разряда – 2 человека и подсобный рабочий 1-го разряда – 1 человек.

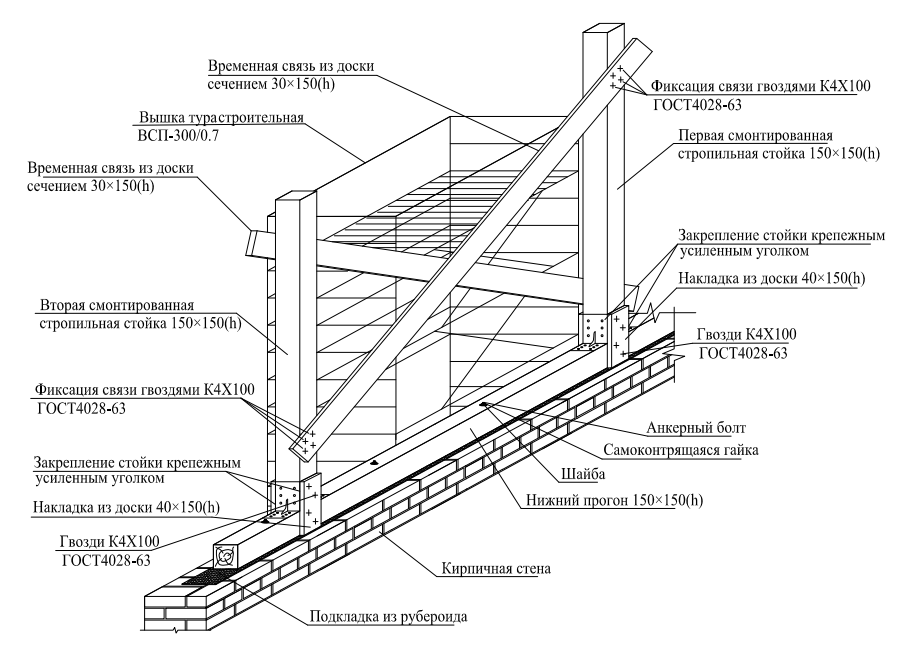

Далее по нижнему прогону устанавливаются центральные стойки. В качестве средств подмащивания при работе на высоте для установки стоек используется вышка Тура строительная типа ВСП-300/0,7.

Рис. 2. Крепление нижнего прогона к кирпичной стене: а – конструктивное решение; б – узел крепления

Первоначально устанавливаются две первые стойки. На первом этапе они крепятся к нижнему прогону с помощью уголков с фиксацией их шурупами. Затем их дополнительно крепят к нижнему прогону с помощью деревянных накладок на гвоздях. Для обеспечения устойчивости установленные стойки попарно между собой временно соединяют связями из досок.

Работы по установке стоек выполняет звено плотников в составе: 4-го разряда – 1 человек; 3-го разряда – 1 человек; 2-го разряда – 2 человека и подсобный рабочий 1-го разряда – 1 человек.

Схема технологической последовательности установки центральных стоек дана на рис. 3.

Рис. 3. Схема технологической последовательности установки центральных стоек

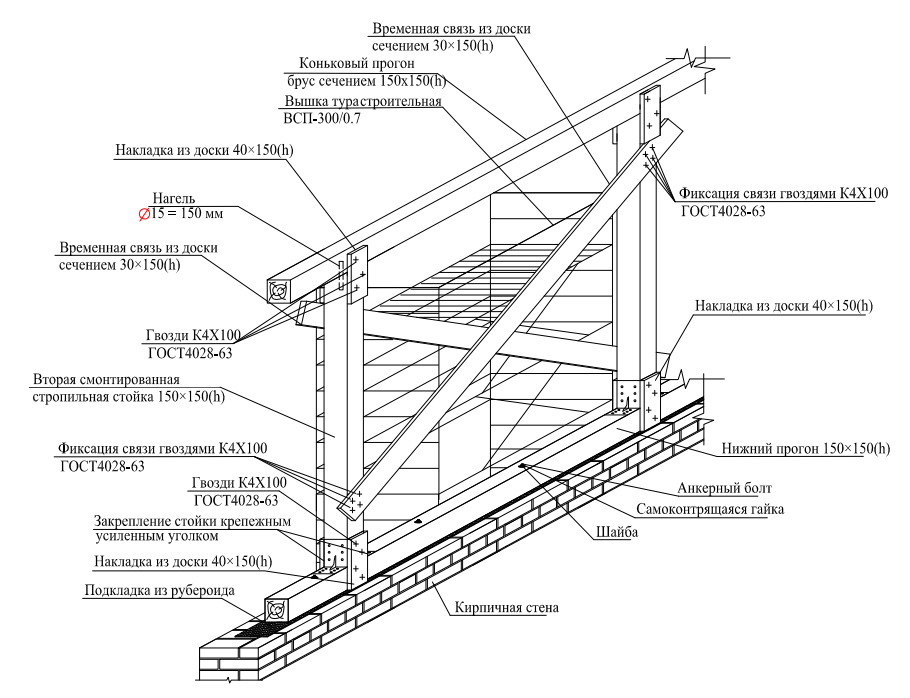

По завершении работ по установке стоек устанавливают коньковые прогоны. В качестве средств подмащивания при работе на высоте для установки конькового прогона используется вышка Тура строительная ВСП-300/0,7.

Перед тем как установить коньковый прогон на опорные стойки, в торцы стоек устанавливают нагели из стеклопластика диаметром 15 мм. На коньковом прогоне размечаются места расположения нагелей и с помощью электродрели высверливают под них отверстия на половину их длины.

В процессе установки конькового прогона на опорные стойки контролируют правильность его установки с помощью уровня. После завершения выверки коньковый прогон в проектном положении фиксируется деревянными накладками с двух сторон.

Работы по установке конькового прогона выполняет звено плотников в составе: 4-го разряда – 1 человек; 3-го разряда – 1 человек; 2-го разряда – 2 человека и подсобный рабочий 1-го разряда – 1 человек.

Схема технологической последовательности установки конькового прогона изображена на рис. 4.

Рис. 4. Схема технологической последовательности установки конькового прогона

2. Установка стропильных ног, затяжек и подкосов

Перед монтажом стропильных ног на мауэрлате и коньковом прогоне риской размечается положение стропильных ног с определенным шагом (по проекту). В стропильной ноге дисковой электропилой зарезаются пазы для опирания ее на мауэрлат и коньковый прогон. На нижней грани стропильной ноги пробивается стальными гвоздями опорный брусок сечением 60 × 50 (h) для дальнейшего упора в мауэрлат. В мауэрлате выбирают посадочные гнезда. Торцы стропильных ног размечаются по центру вертикальной линией. Места сопряжения стропильных ног дополнительно антисептируют.

Первыми монтируются стропила по торцам здания, по конькам которых выверяют остальные стропила.

Первая смонтированная в пролете стропильная конструкция крепится в коньке расчалками. Следующие монтируемые конструкции крепятся к уже смонтированным временными связями. После монтажа и выверки проектного положения стропильных ног их сбивают в коньке накладкой из доски 40 × 150 (h) стальными гвоздями. После установки и закрепления в проектном положении каждая пара стропильных ног раскрепляется для обеспечения устойчивости с помощью временных связей-распорок. Связи-распорки выполняются из досок и устанавливаются по верхней грани стропильных ног с шагом 2000 мм вдоль пролета стропильной ноги. Расчалки и временные связи-распорки снимаются после монтажа проектных элементов жесткости, обеспечивающих пространственную устойчивость стропильных конструкций.

В качестве средств подмащивания при работе на высоте для установки стропил используется вышка Тура строительная ВСП-300/0,7.

Работы по установке стропильных ног выполняет звено плотников в составе: 4-го разряда – 1 человек; 3-го разряда – 1 человек; 2-го разряда – 2 человека и подсобный рабочий 1-го разряда – 1 человек.

Схема технологической последовательности установки стропильных ног приведена на рис. 5.

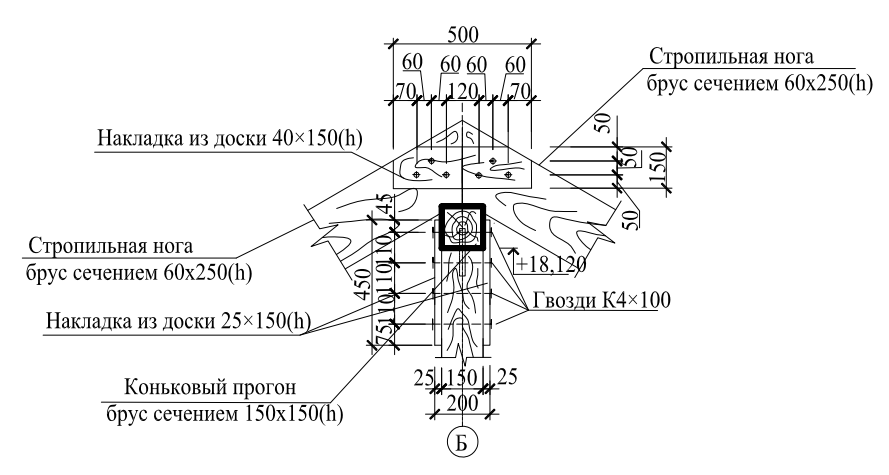

После монтажа стропильных ног приступают к установке затяжек и подкосов. Перед тем как установить подкос с двух сторон его подрезают дисковой электропилой. К стропильной ноге к нижней грани прибивается стальными гвоздями упорный брусок сечением 60 × 60 (h). После установки подкоса в проектное положение он фиксируется с двух сторон деревянными накладками, которые прибиваются стальными гвоздями. Перед установкой затяжки торцы ее подрезаются дисковой электропилой. Затяжка прибивается стальными гвоздями к стропилам. Узел крепления затяжки и подкоса дан на рис. 7.

Рис. 5. Схема технологической последовательности установки стропильной системы

При монтаже стропильной системы из блоков заводского изготовления рекомендуется выполнять соединения в узлах конструктивных элементов, составляющих монтируемый блок, из металлических зубчатых пластин (МЗП).

МЗП должны устанавливаться в узлах конструкций симметрично по отношению ко всем стыкуемым элементам. Площади, перекрываемые пластинами на каждом из соединяемых элементов, должны быть не менее 50 см2. Расстояние крайних зубьев пластин от кромок и обреза торцов элементов должно быть не менее 10 мм; вдавливание зубьев пластин в древесину – на всю их глубину; примыкание пластин к древесине – плотным по всей площади.

Рис. 6. Узел опирания стропильных ног на коньковый прогон

Рис. 7. Узел крепления затяжки и подкоса

3. Устройство кровельных покрытий скатных кровель

Как показывает практика, стоимость 1 м2 скатной кровли более чем на 30 % выше 1 м2 совмещенной кровли, что обусловлено необходимостью устройства деревянной стропильной системы и дощатого или щитового настила. С учетом того, что уклон скатных кровель значительно больше, чем в совмещенных кровлях, можно повысить эстетичность архитектурного решения здания. Скатная кровля становится частью архитектурного решения строительного объекта в целом, поэтому большое внимание уделяется выбору штучных материалов для устройства кровельных покрытий скатных кровель.

Анализ эксплуатационной эффективности скатных кровель с покрытием из асбестоцементных волнистых листов с полимерным покрытием и металлочерепицы позволяет рассматривать их как базовые штучные кровельные материалы для массового строительства.

Сейчас массово выпускают новые штучные материалы для устройства кровельных покрытий скатных кровель. Наиболее перспективными из них считаются композитная черепица «Luxard» и гибкая черепица SHINGLAS.

Асбестоцементные профилированные листоы с полимерным покрытием применяют на кровлях с уклоном более 27 % по деревянной обрешетке на жилых зданиях не выше пяти этажей, расположенных не на центральных улицах населенных пунктов, а на гражданских производственных зданиях и объектах сельскохозяйственного назначения.

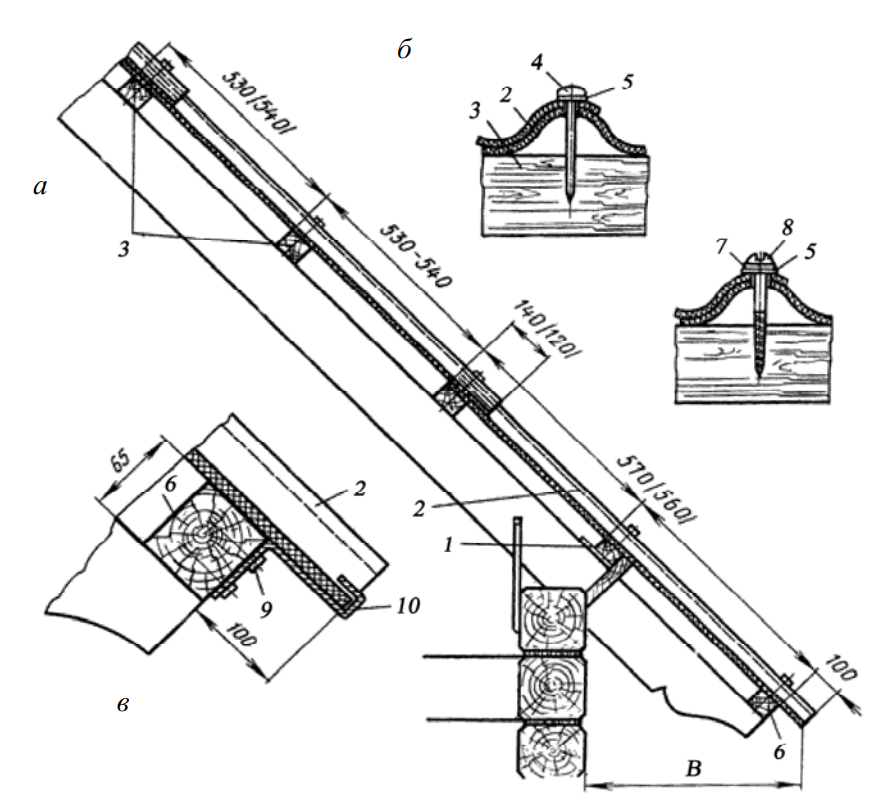

Обрешетку устраивают из брусков сечением 60 × 60 мм, установленных с шагом 530 мм.

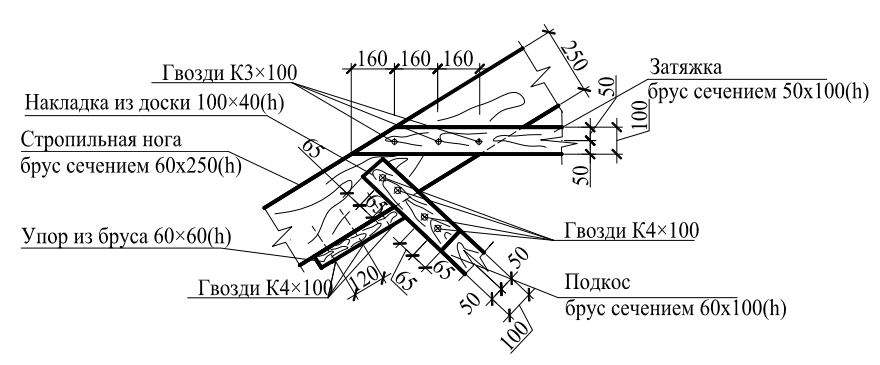

Рекомендуется следующая последовательность укладки листов в покрытие.

Первый лист укладывают по шнуру вдоль ската, начиная от карниза, без обрезки углов. Затем на гребне второй волны с правой стороны листа ручной дрелью (с диаметром сверла на 1–2 мм больше диаметра гвоздя) сверлят отверстие на расстояние 80–100 мм от нижней кромки. Лист через отверстие прибивают к карнизному свесу шиферным гвоздем с прокладкой из резины, толя или рубероида, не добивая гвоздь до отказа на 2–3 мм. Далее кровельщик укладывает на место второй лист продольного ряда (от первого ряда к концу), точно устанавливает лист с отрезанным ножницами (рис. 8) углом по месту. Сверлит отверстие на второй волне справа на середине нахлестки второго листа на первый (на расстоянии 60 мм от нижней грани второго листа) и прибивает его к обрешетке шиферным гвоздем с рубероидной прокладкой, не добивая гвоздь до отказа на 3–4 мм. Таким же образом обрабатывают следующие листы первого продольного ряда и прибивают их к обрешетке.

Рис. 8. Схема последовательности укладки волнистых листов: а – последовательность обрезки листов при укладке справа налево; б – соединение четырех листов продольно-поперечной нахлесткой; 1 – угловой лист; 2 – сливной и фронтонный листы; 3 – фронтонный и коньковый листы; 4 – рядовой лист

В покрытие волнистые листы укладывают в определенной последовательности: в поперечном направлении – справа налево (обращаясь лицом к коньку) с перекрытием одного листа другим на одну волну; в продольном направлении – снизу вверх с перекрытием нижеуложенного ряда вышеукладываемым на 140 мм при уклоне до 33 %. Листы в ряду удобнее укладывать справа налево, причем учитывают направление господствующих в данном районе ветров, чтобы открытые кромки продольных стыков были обращены на подветренную сторону.

Покрывать крышу с нахлесткой волнистых листов можно следующими способами:

- со смещением продольных кромок листов на одну волну по отношению к таким же кромкам листов ранее уложенного ряда;

- с совмещением продольных кромок листов во всех вышеукладываемых рядах.

Для укладки по первому способу заготовляют необходимое количество листов, обрезанных на одну, две, три и четыре волны. В этом случае линия стыков листов на скате в продольном направлении будет ступенчатой. При укладке вторым способом в листах обрезают лишь углы – тогда линия стыковки листов на скате по продольным кромкам будет прямой.

Листами асбестоцементными волнистыми профиля 40/150 и 54/200 с долевой обрезкой волн рекомендуется покрывать относительно узкие по уклону, но длинные в поперечном направлении скаты. Широкие по уклону, но короткие в поперечном направлении скаты покрывают указанными листами со срезанными углами.

Крепят листы на обрешетке гвоздями, шурупами (рис. 9, б) и частично противоветровыми скобами (рис. 9, в). В районах, где сила ветра превышает восемь баллов, листы устанавливают на шурупах и скобах. В карнизном ряду скобы ставят по шнуру из расчета по две на лист.

Обрешетку крыши выполняют с таким расчетом, чтобы на нее можно было уложить целое число листов как в продольном, так и в поперечном направлениях. Если это невозможно, в кровлю вводят обрезанные листы, которые в поперечных рядах укладывают предпоследними у фронтонного свеса, а в продольных – у конька. Чтобы не обрезать листы, можно увеличить или уменьшить свесы кровли на фронтонах, а также изменить величину выноса карнизного свеса.

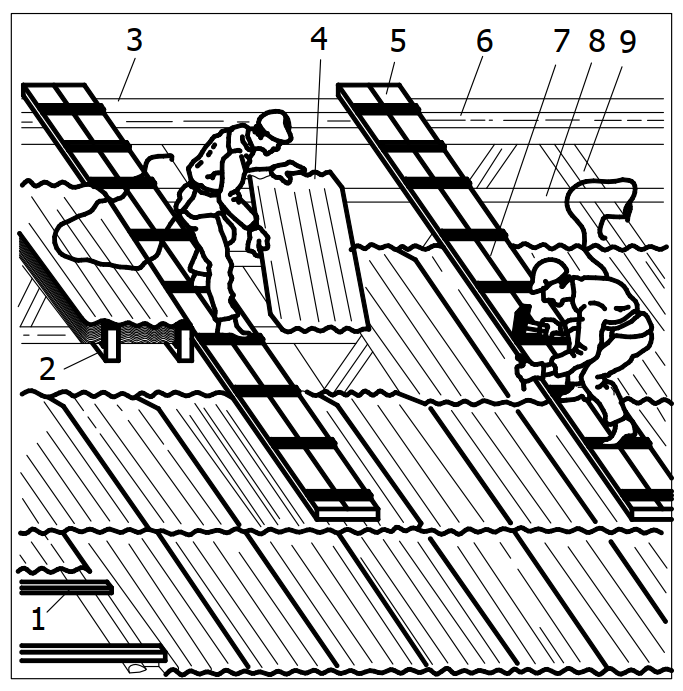

Качество покрытия и быстрота его устройства во многом зависят от организации кровельных работ (см. рис. 10).

Подготавливая листы, проверяют их внешнее состояние, длину и ширину, затем обрезают их углы или продольные полосы. Отверстия сверлят, как правило, по месту ручной или электрической сверлильной машиной. Диаметр сверла должен быть на 2 мм больше диаметра гвоздя или шурупа.

Размечают углы на листах следующим образом. Кровельщики из досок сами делают стусло и в нем по рекомендуемым размерам делают прорези. Лист укладывают так, чтобы отрезаемый угол упирался в бортики стусла, а затем ножовкой с мелкими зубьями отрезают угол. Более производительно эта операция выполняется с помощью дисковой электропилы ИЭ-5102В. Листы в пакете плотно прижимают один к другому с помощью струбцины или тяжелого предмета, укладываемого на пакет сверху, а затем обрезают.

Рис. 9. Укладка и крепление волнистых листов: а – продольный разрез ската; б – крепление листов; в – дополнительное крепление листов на карнизе; 1 – уравнительная планка; 2 – волнистый лист; 3 – обрешеточный брусок; 4 – гвоздь; 5 – резиновая шайба; 6 – карнизный брусок; 7 – шайба; 8 – шуруп; 9 – гвоздь; 10 – противоветровая скоба (цифры в скобках относятся к укладке обрешетки при уклоне ската менее 58 %); В – вылет свеса

Мастику наносят на перекрываемые полосы деревянным шпателем. Толщина слоя мастики 5–6 мм, ширина в поперечных соединениях – 30–40, в продольных – 60–70 мм.

Очередной лист, укладываемый в ряд, должен накрывать своей продольной кромкой волну ранее уложенного листа. Его нижняя волнистая сторона должна вплотную подойти к натянутому шнуру, а угловой срез сомкнуться с таким же срезом на смежном листе.

После этого на гребне второй волны у нижнего края листа, над бруском обрешетки, сверлят отверстие.

Рис. 10. Организация рабочего места звена кровельщиков при покрытии крыш профилированными асбестоцементными листами: 1 – уравнительная планка; 2 – площадка с запасом волнистых листов; 3 – коньковый брусок; 4 – укладываемый волнистый лист; 5 – ходовой мостик; 6 – приконьковый брусок обрешетки; 7 – электрическая сверлильная машина; 8 – брусок обрешетки; 9 – стропильная нога

Гвоздь с надвинутой на него резиновой шайбой, обмазанной с обеих сторон густым окрасочным составом на натуральной олифе, вставляют в отверстие на гребне волны и ударами молотка забивают в брусок. Гвоздь перестают забивать, когда из-под шайбы выступит излишек окрасочного состава. Этим составом пришпатлевывают головку гвоздя и шайбу, которые после высыхания окрашивают масляным окрасочным составом под цвет уложенных листов.

Длина и ширина листов ВО могут отличаться от номинальных размеров в пределах допусков, поэтому взаимное расположение листов с обрезанными углами может быть различным. Чтобы угловые срезы плотно прилегали один к другому, их при необходимости подгоняют шерхебелем или расшпилем в процессе укладки.

Покрытие волнистыми листами получается неплотное, так как листы в местах сопряжений криволинейных поверхностей образуют серповидные зазоры, через которые в чердачное помещение проникает снег или дождевая вода. Чтобы этого не было, зазоры, превышающие 7 мм, в местах соединений промазывают мастикой УМС-50 или холодной сметанообразной мастикой Михайлевского.

Состав мастики Михайлевского, % по массе: вяжущее вещество (битум марки БН-90/10) – 4; растворитель (соляровое масло) – 28; наполнитель (известь-пушонка) – 12; волокнистый наполнитель – 13.

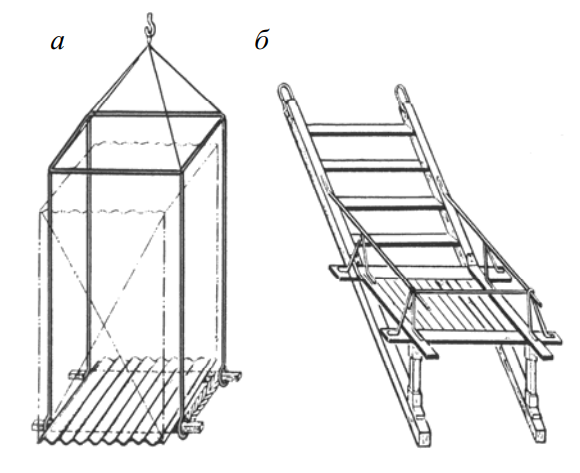

На крышу волнистые листы доставляют в контейнерах (рис. 11, а) или на инвентарных сборно-разборных площадках (рис. 11, б).

Рис. 11. Присбособления для производства работ: а – контейнер для подачи кровельных листов на рабочее место кровельщиков; б – инвентарная сборно-разборная площадка для подачи и складирования листов на скатной кровле

Контроль качества устройства скатной кровли из асбестоцементных листов осуществляется согласно ТКП 45-5.08-277 и СТБ-1118-2008.

Согласно ТКП 45-1.01-159-2009 должны выполняться следующие виды контроля при производстве и приемке работ.

1. Входной контроль материалов и изделий выполняет мастер (прораб) при приемке материалов и изделий к производству. Проверяется наличие сертификатов, паспортов на доставленные материалы и изделия.

2. Операционный контроль качества обеспечивает своевременное выявление и устранение дефектов. Выполняется в ходе работ по устройству скатной кровли.

При операционном контроле качества мастер контролирует:

- качество материала и конструкцию основания;

- шаг брусков обрешетки (шаг прогонов), опоры брусков обрешетки, досок настила;

- уклон кровли;

- качество применяемого материала; нахлестку листов;

- качество крепления, количество и вид крепежных элементов, их соответствие проекту;

- дополнительное крепление противоветровыми скобами; карнизный свес;

- устройство примыканий к выступающим над крышей конструкциям и боковым свесам;

- высоту примыканий, правильность установки фартуков. Результаты операционного контроля должны фиксироваться в журнале работ и актах на скрытые работы.

3. Приемочный контроль выполнения работ осуществляется в соответствии с СНБ 1.03.04 в присутствии всех лиц, ответственных за качество, а также представителя заказчика – с подписанием акта об окончательной приемке.

К акту об окончательной приемке должны предъявляться следующие документы:

- проектная документация;

- документы, удостоверяющие качество материалов;

- журнал производства работ с указанием температурных и атмосферных условий, при которых выполнялись работы;

- акты на приемку скрытых работ; журнал авторского надзора.

После ввода скатной кровли в эксплуатацию подрядчик обязан выдать заказчику документ, подтверждающий его гарантийные обязательства.

4. Кровля из металлочерепицы

Металлочерепица – кровельный материал, представляющий собой прокатный стальной оцинкованный лист толщиной 0,5 мм с полимерным (пластиковым) покрытием, имеющим черепичный рисунок и выполненный методом роликовой обработки. Это может быть также стальной лист, облицованный сплавом стали, алюминия, цинка и кремния.

Все гофрированные складки черепичного рисунка одинаково высокие и округлые, независимо от того, в какой части ската крыши они расположены. Обычная длина листов – до 7 м, ширина – 1,1–1,2 м (с шагом 1 м). В комплект изделий входят разжелобочные, коньковые и карнизные элементы, различные торцевые детали. Крепление коньковых элементов к нижнему кровельному листу осуществляют с помощью самозавинчивающихся болтов с уплотнением или шурупов.

Листы металлочерепицы должны плотно прилегать друг к другу внахлест. Применяется сталь толщиной 0,5 мм. После прокатки стальной лист подвергается с обеих сторон горячей оцинковке. На оцинкованные поверхности с обеих сторон наносится методом пассивирования защитная краска – праймер – и затем слой пластика (может быть акрил, полиэфир, поливинилхлорид, пластизол). Любые возможные царапины можно закрасить аэрозольной краской того же цвета. Листы имеют различные цвета: белый, серый, желтый, красный, коричневый, синий, зеленый. Для разрезания листов используют кровельные ножницы, пилы с упроченными режущими поверхностями.

Профильные листы металлочерепицы поставляются на строительные объекты с заводов по предварительно заявленным размерам, которые устанавливаются в результате тщательных обмеров скатов крыш.

Форма крыши (односкатная, двухскатная, вальмовая и др.) влияет на требуемые размеры длины заявленных профильных листов. Лист металлочерепицы укладывают на обрешетку так, чтобы край ее выступал наружу от карниза на 40 мм. Это нужно для того, чтобы на коньке после укладки конькового элемента образовалась вентиляционная щель. Очень важное условие для последующего монтажа: не должно быть перекосов при устройстве стропил и обрешетки; скаты должны иметь строго прямоугольную форму. В этом случае всегда может быть гарантировано качество монтажа листов и легко подсчитать требуемое количество листов металлочерепицы, зная их стандартную ширину.

Одним из основных требований к конструкции крыш из металлочерепицы является необходимость устройства гидроизоляционного слоя из рулонного материала под обрешеткой для обеспечения вентиляции. При таком расположении гидроизоляционного слоя воздух будет беспрепятственно проходить от карниза до конька. В некоторых случаях может потребоваться устройство дополнительной обрешетки под рулонную гидроизоляцию.

Поступающие на строительный объект листы металлочерепицы можно хранить в заводской упаковке в течение 1 месяца, обеспечив при этом ровную поверхность для исключения деформации листов. Рекомендуется под каждый лист уложить деревянную подкладку с шагом около 0,5 м.

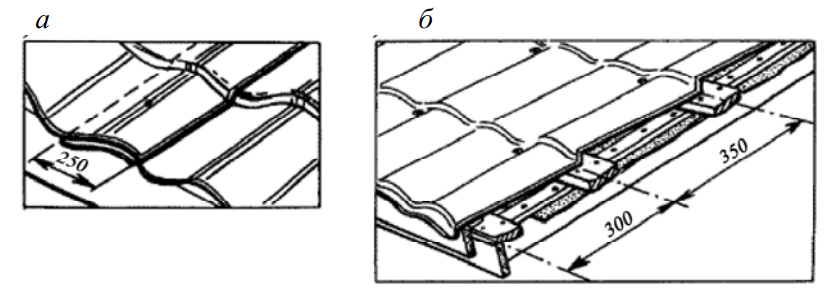

Технология производства работ. Началу устройства кровель из металлочерепицы предшествуют замеры скатов с установлением перпендикулярности торцов крыши по отношению к линиям конька и карнизов. Обрешетку под листы металлочерепицы выполняют из досок сечением 32 × 100 мм с расстоянием между ребрами 350 мм, то есть равными размерам между ребрами металлочерепицы. Если размер поперечных ребер металлочерепицы иной, например 400 мм, то и обрешетку устраивают соответственно. На карнизах расстояние от наружного края карнизной доски – 300 мм (рис. 12). Доски на торцевых участках и доски ребристой обшивки, выходящие на карнизы, должны быть расположены выше других досок. Края листов металлочерепицы должны быть закрыты сплошной обшивкой досками для их прочного закрепления.

Рис. 12. Разметка укладки листов металлочерепицы: а – места нахлестов; б – установка самонарезающих винтов

Монтаж листов металлочерепицы начинают с торцевых участков. Сначала у края карниза следует закрепить направляющую доску. От нее будет направляющая линия. Целесообразно вначале 3–4 листа закрепить одним шурупом на коньке и выровнять по карнизу. Затем закрепить окончательно сначала первый лист и прикрепить у конька, затем второй лист. Крепление нахлеста выполняется шурупом по верху волны. Канавка на крае каждого листа должна быть закрыта соседним листом. Край с канавкой каждого следующего листа укладывают под ранее уложенный, предыдущий закрепленный лист, который удерживает монтируемый лист (если монтаж начать с левого торца).

Для закрепления листов металлочерепицы к обрешетке рекомендуется использовать самозавинчивающиеся болты А4 9 × 27 мм с уплотнениями или самонарезающие шурупы с уплотнительной шайбой (6 шурупов на 1 м2). Отверстия для болтов предварительно сверлят дрелью. Болты следует устанавливать перпендикулярно к листам на каждую вторую гофрированную складку, дно канавки и нижнюю сторону поперечной складки.

Все дальнейшие нахлестки выполняют у поперечной границы листа. Длина нахлестки составляет примерно 250 мм. Места нахлеста закрепляют на болтах или шурупах.

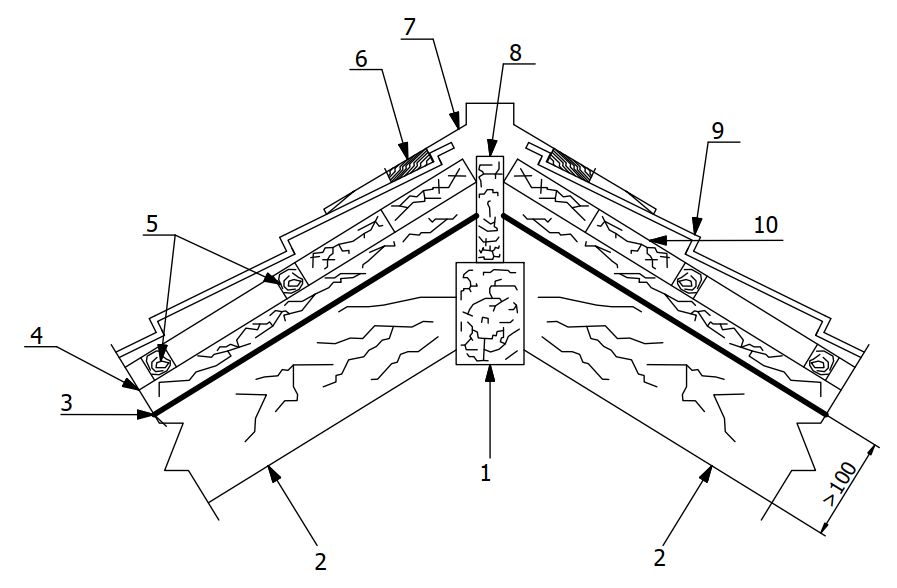

Конек закрывают специальными коньковыми элементами с уплотнением. Они имеют полуцилиндрическую форму и хорошо укладываются на верхние концы профильных листов металлочерепицы (рис. 13). Торцевые элементы закрывают кровлю от попадания дождя и ветра.

Для исключения образования конденсата на холодной внутренней поверхности металлочерепицы следует создать условия для вентиляции под кровлей от карниза до конька. Защита древесины обрешетки от увлажнения конденсатом решается размещением под обрешеткой гидроизоляционных рулонных материалов.

Ендову кровли из металлочерепицы выполняют с помощью специального разжелобочного элемента. На обшивку, находящуюся внизу, монтируют промежуточную конструкцию. На эту конструкцию прикрепляют на болтах разжелобочный элемент. Зазоры между металлочерепицей и разжелобочным элементом, а также под коньком во всех местах, где есть неплотности или зазоры, герметизируют с использованием любого силиконового и другого отверждающегося герметика.

Рис. 13. Конструктивное решение конькового элемента: 1 – коньковый прогон; 2 – стропильная нога; 3 – гидробарьер; 4 – контррейка; 5 – обрешетка; 6 – уплотнитель универсальный; 7 – конек; 8 – доска; 9 – металлочерепица; 10 – сплошная доска

При обрезке листа или сверлении необходимо смести образовавшуюся металлическую крошку, чтобы не испортить покрытие.

Во время монтажа следует ходить в обуви с мягкой подошвой и наступать только в местах обрешетки и в прогиб волны.

Для выхода на крышу в листах металлочерепицы имеется элемент с отверстием, выполненный из стеклопластика, внешний вид и рисунок которого такой же, как и у листа металлочерепицы.

Для устройства кровли из металлочерепицы требуется 30 различных комплектующих изделий. Кроме того, необходима лестница для подъема на крышу, переходные мостки, лестница на крыше, водосточные трубы, крюки под желоба.

Листы металлочерепицы поставляют по размерам. Длина листа каждого типа должна быть равной длине ската плюс карниз.

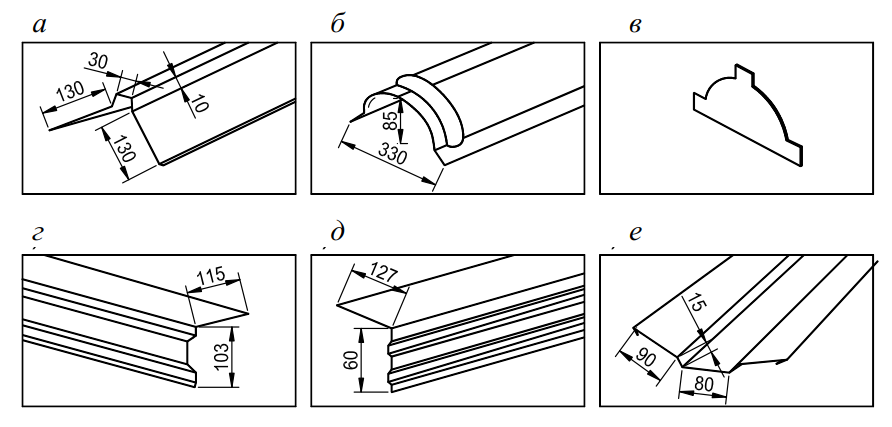

Для обеспечения полного монтажа и надежности кровли заводы поставляют на объект большое разнообразие комплектующих элементов, таких как конек прямоугольный, конек полуцилиндрический, торцевой элемент конька, торцевые элементы карнизов наружных и внутренних углов, конструкции листов для выхода на крышу и др. (рис. 14).

Рис. 14. Основные конструктивные доборные элементы для кровли из металлочерепицы: а – коньковый элемент; б – коньковый элемент с полукруглым профилем; в – торцевой элемент конька; г – торцевой элемент к рядовым листам; д – карнизный элемент; е – элемент ендовы

Контроль качества производства работ. Контроль качества устройства кровли из металлочерепицы осуществляется согласно ТКП 45-5.08-277-2013.

Технологические процессы согласно ТКП 45-1.01-159-2009 должны подвергаться следующим видам контроля при производстве и приемке работ.

1. Входной контроль материалов и изделий выполняет мастер (прораб) при приемке материалов и изделий к производству. Проверяется наличие сертификатов, паспортов на доставленные материалы и изделия.

2. Операционный контроль качества обеспечивает своевременное выявление и устранение дефектов. Выполняется в ходе работ по устройству кровли из металлочерепицы.

При операционном контроле качества мастер контролирует:

- качество материала и конструкцию основания, вид настила, подстилающий слой;

- шаг брусков обрешетки (шаг прогонов), опоры брусков обрешетки, досок настила;

- уклон кровли;

- порядок укладки элементов, крепление их к основанию, нахлестку между ними;

- устройство конька;

- качество крепления, количество и вид крепежных элементов, их соответствие проекту;

- дополнительное крепление противоветровыми скобами; карнизный свес;

- устройство примыканий к выступающим над крышей конструкциям и боковым свесам.

Результаты операционного контроля должны фиксироваться в журнале работ и актах на скрытые работы.

3. Приемочный контроль выполнения работ осуществляется в соответствии с СНБ 1.03.04 в присутствии всех ответственных за качество лиц, а также представителя заказчика – с подписанием акта об окончательной приемке.

К акту об окончательной приемке должны представляться следующие документы:

- проектная документация;

- документы, удостоверяющие качество материалов;

- журнал производства работ с указанием атмосферных условий при которых выполнялись работы;

- акты на приемку скрытых работ;

- журнал авторского надзора.

После ввода скатной кровли в эксплуатацию подрядчик обязан выдать заказчику документ, подтверждающий его гарантийные обязательства.

5. Устройство скатной кровли из композитной черепицы «Luxard»

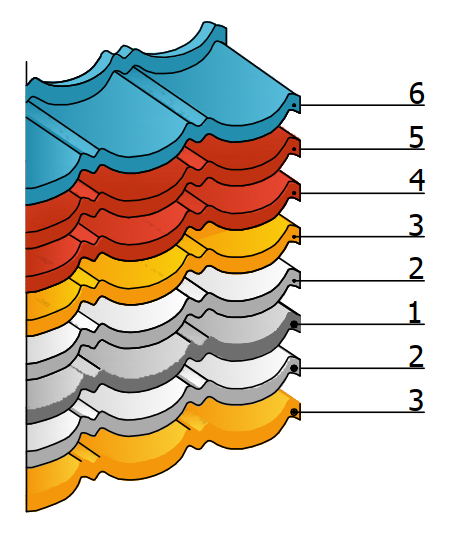

Композитная черепица «Luxard» – это кровельный материал на основе горячеоцинкованной стали, с двух сторон защищенной алюмоцинком.

Выпускается она в виде панели шестиволновой формы, имитирующей по внешнему виду натуральную черепицу. Размер панели «Классик» 415 × 1350 мм, размер панели «Роман» 430 × 1330 мм. Масса панели чуть более 3 кг. Композитная черепица «Luxard» рекомендуется для крыш с уклоном от 12° до 90°. Строение композитной черепицы «Luxard» по слоям дано на рис. 15.

Рис. 15. Строение композитной черепицы «Luxard» по слоям: 1 – высокачественный стальной лист; 2 – алюмоцинковый слой; 3 – защитное покрытие SPT; 4 – акриловый грунт; 5 – керамзированные гранулы; 6 – стойкий защитный УФ-лак

Раскройку композитной черепицы следует вести при помощи ножовки или ножниц по металлу, электролобзиком или ручной дисковой электропилой с твердосплавными режущими зубьями. Использование угловой шлифовальной машинки с абразивными кругами (болгарка) категорически запрещается.

Механические повреждения защитного слоя при температуре наружного воздуха выше 5 °С устраняются при помощи ремкомплекта (грунт, базальтовая посыпка, лак). Транспортирование и хранение ремкомплекта при температуре наружного воздуха ниже 5 °С не допускается.

Для перемещения по скату крыши используют мягкую (обрезиненную) обувь. При этом наступать на готовую кровлю разрешается только в нижней части волны кровельной панели.

Технология производства работ. Первой технологической операцией является укладка защитной пленки. Пленку раскатывают горизонтальными полосами по плоскости скатов и с помощью строительных степлеров фиксируют к стропилам. В зоне ендовы пленку заводят с одной плоскости ската относительно оси ендовы на другую плоскость ската на величину не менее 30 см. Аналогичный перехлест выполняют и с противоположного ската кровли.

Затем приступают к монтажу шаговой обрешетки. Поперечное сечение брусков шаговой обрешетки принимается в зависимости от шага стропил. При шаге стропил до 1000 мм принимают бруски сечением 50 × 50 мм с относительной влажностью древесины не более 20 %. Монтаж обрешетки рекомендуется выполнять снизу вверх. Нижний брус обрешетки устанавливают с отступом 50 мм от свеса контробрешетки. Последующие ряды монтируют с постоянным шагом. Для панелей «Классик» шаг равен 367 мм, для панелей «Роман» – 370 мм. Последний брус шаговой обрешетки (в коньковой части) не доводится до оси конька на 20 мм.

Перед монтажом кровельного покрытия «Luxard» устанавливают деревянные подложки под крепления водосборных желобов (крюков).

Монтаж панелей «Luxard» выполняют снизу вверх. Крепят панели специальными гальванизированными гвоздями либо саморезами. Гвозди и саморезы в основание панелей устанавливают под углом 60° к плоскости ската в месте соприкосновения волны с шаговой обрешеткой. Вышележащие ряды панелей монтируются с разбежкой швов.

При монтаже необходимо учитывать преобладающее направление ветра и крепление панелей выполнять с противоположной стороны преобладающих ветров, за исключением панелей «Роман», которые всегда монтируют слева направо.

6. Кровли из гибкой черепицы SHINGLAS

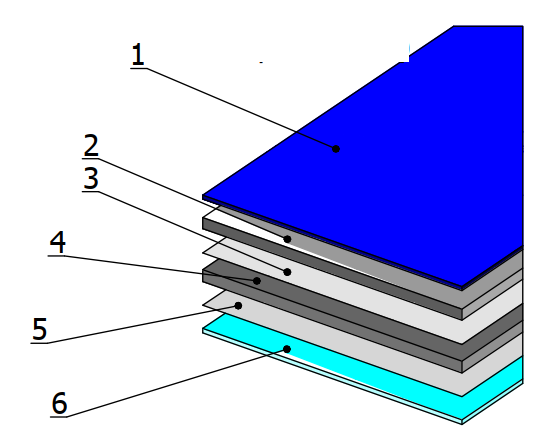

Гибкая черепица SHINGLAS (мягкая черепица, битумная черепица) – это штучный материал, представляющий собой плоские листы (гонты) размерами 1000 × 335 мм с фигурными вырезами по одному краю (один лист имитирует 3–5 черепиц).

Основой гибкой черепицы является стеклохолст плотностью 110 г/м3, который обеспечивает заданную геометрическую форму плиткам штучного материала. В процессе производства мягкой черепицы стеклохолст пропитывают битумом. С наружной стороны плиток черепицы выполняется минеральная посыпка из базальтовых керамизированных цветных гранул.

Основные функции посыпки: защита битума от воздействия ультрафиолета; защита материала от механических повреждений. Использование гранул различных цветов позволяет получить оригинальные цветовые решения скатной кровли.

Строение гибкой черепицы по слоям дано на рис. 16.

Рис. 16. Строение гибкой черепицы: 1 – цветные каменные гранулы; 2 – SBS-модифицированный битум высшего качества; 3 – стеклохолст повышенной прочности; 4 – самоклеящий слой; 5 – силиконизированная легкоудаляемая пленка

Гибкая черепица имеет по сравнению с металлочерепицей высокие шумопоглощающие характеристики. Она является абсолютно коррозионностойким материалом, что позволяет выполнять работы на кровле без всяких ограничений и дополнительных технологических операций по защите кромок гибкой черепицы.

Технология производства работ. Основание под кровлю из гибкой черепицы SHINGLAS – это деревянная обрешетка, по которой выполняется сплошной настил из листовых водостойких материалов (фанера марки ФСФ, плита ОСП-3 и др.). Монтаж сплошного настила (фанера ФСФ, ОСП-3) рекомендуется вести с разбежкой швов и крепить саморезами. При монтаже сплошного настила при отрицательных температурах наружного воздуха между листами необходимо оставлять зазор 3 мм для компенсации линейного удлинения материалов в теплое время года.

Карнизный свес кровли усиливают металлическими карнизными планками. Они укладываются ребром на край сплошного основания и крепятся специальными кровельными гвоздями в шахматном порядке с шагом 120–150 мм, а в местах нахлеста (стыка) планок шаг – 20–30 мм.

При углах ската кровли 12–18° под гибкую черепицу SHINGLAS укладывается подкладочный слой (дополнительный гидроизоляционный ковер), который закрепляется к сплошному настилу специальными кровельными гвоздями. В ендовах и на карнизных свесах подкладочный слой выполняется из самоклеющегося битумнополимерного материала.

При углах ската кровли более 18° дополнительный гидроизоляционный ковер (подкладочный слой) монтируется в местах наиболее вероятных протечек: карнизный свес, фронтонный свес, ендовы, ребра скатов, коньки кровли. На этих участках укладывается с механическим закреплением подкладочный материал шириной полосы 500 мм.

Укладка дополнительного гидроизоляционного ковра (подкладочный слой) ведется снизу вверх в направлении поперек ската с нахлестом 100 мм в поперечном направлении и 150 мм – в продольном. Крепление подкладочного слоя к основанию выполняется специальными оцинкованными гвоздями с широкой шляпкой через каждые 200–250 мм. Места нахлеста промазывают битумной мастикой.

В местах выходов на кровлю монтируется подкладочный материал размером 100 × 100 см, который закрепляется по периметру специальными кровельными гвоздями с шагом 200–250 мм.

До начала производства работ по укладке кровельных плиток вдоль фронтонных и карнизных свесов необходимо установить фартуки из оцинкованной кровельной стали. На наклонные отвороты фартуков горячей мастикой должны быть наклеены полосы битумно-полимерного рулонного материала шириной 300 мм и закреплены к обрешетке гвоздями.

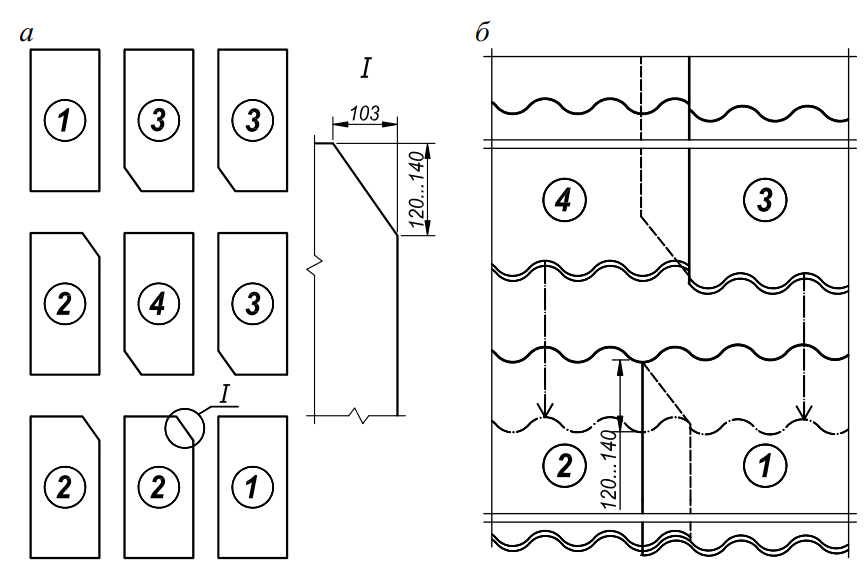

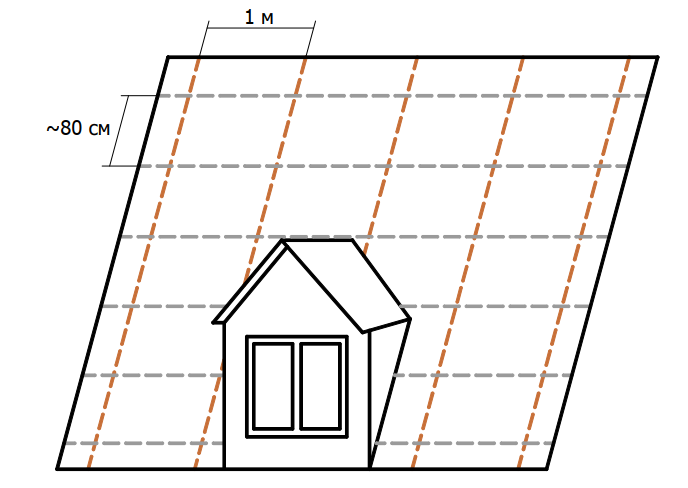

Как показывает практика, трудоемкость технологического процесса крепления рядовой черепицы к основанию существенно снижается, если предварительно выполнить разметку расположения рядов плитки SHINGLAS на скатах кровли (рис. 17).

Рис. 17. Разметка ската

Крепление гибкой черепицы на крыше начинают с нижнего ряда (стартовой полосы). В качестве стартовой полосы применяется универсальная коньково-карнизная черепица. Она наклеивается поверх металлических карнизных планок при отступлении от места перегиба на 1–2 см и закрепляется к сплошному настилу специальными оцинкованными гвоздями с широкими шляпками.

Затем на крыше фиксируется первый ряд черепицы. При укладке необходимо следить, чтобы стык карнизной черепицы (стартовой полосы) не совпадал со стыком черепицы первого ряда. При длинных скатах кровли рекомендуется установка первого ряда с центра ската, так как это более удобно для нивелирования по горизонтали.

Второй ряд монтируется с центра ската, смещаясь влево или вправо на половину лепестка. SHINGLAS фиксируется таким образом, чтобы нижний край лепестков находился на одном уровне с верхним краем вырезов черепицы.

Третий и последующие ряды смещаются относительно ранее закрепленных рядов черепицы на половину лепестка влево или вправо в зависимости от выбранного первоначального направления. Монтаж необходимо производить диагональными полосами начиная с центра ската, в виде пирамиды или полосы.

Каждый последующий ряд плиток необходимо укладывать с нахлесткой на половину ширины ранее уложенного ряда плитки.

Гвозди следует прибивать таким образом, чтобы шляпка находилась в одной плоскости с поверхностью гибкой черепицы, а не врезалась в нее. Черепицу прибивают, отступая от края листа 2–3 см. При угле наклона кровли до 45° на один лист (гонт) рядовой черепицы прибивают 4 кровельных гвоздя, при уклоне более 45° – 6 гвоздей. Тыльная сторона плиток промазывается мастикой и приклеивается к основанию.

Для всех вариантов кровель, где применяется битумно-полимерная плитка SHINGLAS, обязательным условием является необходимость обеспечить вентиляцию кровли в соответствии с указаниями проекта.

Наряду с битумно-полимерной плиткой SHINGLAS, все большее применение находит плитка «Ондулин Шинглс», состоящая из основы – стекловолокна, пропитанного битумом; защитного верхнего покрытия – минеральной посыпки; защитного покрытия снизу – кремниевого песка. Размер полосы «Ондулин Шинглс» 91,5 × 3,05 см. На 1 м2 ската кровли уходит 8,6 полос, общая масса 1 м2 – 9,78 кг. Эти мягкие битумные листы имеют различную форму и 12 различных цветов. Отличаются тем, что для быстрой установки имеют самоклеящиеся полосы.

Контроль качества устройства кровли из битумно-полимерных плиток осуществляется согласно ТКП 45-5.08-277-2013 и СТБ 1617- 2006.

Технологические процессы согласно ТКП 45-1.01-159-2009 должны подвергаться следующим видам контроля при производстве и приемке работ.

1. Входной контроль материалов и изделий выполняет мастер (прораб) при приемке материалов и изделий к производству; проверяется наличие сертификатов, паспортов на доставленные материалы и изделия.

2. Операционный контроль качества обеспечивает своевременное выявление и устранение дефектов. Выполняется в ходе работ по устройству кровли из битумно-полимерных плиток.

При выполнении работ контролируется:

- качество материала и конструкция основания, вид настила, подстилающий слой;

- шаг брусков обрешетки (шаг прогонов), опоры брусков обрешетки, досок настила;

- уклон кровли;

- порядок укладки плитки, крепление их к основанию; устройство примыканий.

Результаты операционного контроля должны фиксироваться в журнале работ и актах на скрытые работы.

3. Приемочный контроль выполнения работ осуществляется в соответствии с СНБ 1.03.04 в присутствии всех лиц, ответственных за качество работ, и представителя заказчика – с подписанием акта об окончательной приемке.

К акту об окончательной приемке должны представляться следующие документы:

- проектная документация;

- документы, удостоверяющие качество материалов;

- журнал производства работ, с указанием температурных и атмосферных условий при которых выполнялись работы;

- акты на приемку скрытых работ; журнал авторского надзора.

После ввода скатной кровли в эксплуатацию подрядчик обязан выдать заказчику документ, подтверждающий его гарантийные обязательства.

7. Техника безопасности при выполнении кровельных работ

Для обеспечения безопасных условий труда при выполнении кровельных работ необходимо соблюдать следующие нормы и правила.

До начала работ на кровле необходимо установить границу опасной зоны у возводимого здания. Опасная зона должна быть ограждена; ширина ее – не менее 2 м.

К производству работ на кровле допускаются лица не моложе 18 лет, прошедшие медосмотр, инструктаж по технике безопасности и имеющие удостоверение кровельщика.

При подаче материалов на крышу должен быть выставлен сигнальщик. Между ним и машинистом крана должен быть установлен порядок обмена условными сигналами.

Рабочие допускаются на крышу для проведения работ после того, как прораб или мастер совместно с бригадиром определят исправность несущих конструкций крыши (стропил и обрешетки) и ограждений.

При выполнении работ на крыше рабочие должны использовать предохранительные пояса, испытанные на нагрузку 300 кг в течение 5 минут. Места закрепления предохранительных поясов указываются мастером или прорабом. Запрещается крепление страховочного каната за бруски обрешетки. При конструкции основания кровли со сплошным настилом страховочный трос должен быть надежно закреплен на коньке скатов или при большой длине ската в месте, установленном разработанной технологической картой. При решетчатом основании кровли закрепление рабочих возможно при помощи страховочного каната за стропильные конструкции (не за обрешетку). Узлы крепления предохранительных поясов должны быть разработаны в ППР.

Для перемещения рабочих на крышах с уклоном более 20°, а также на крышах с покрытием, не рассчитанным на нагрузки от веса работающих с инструментом, необходимо устраивать ходовые трапы шириной не менее 0,3 м с поперечными планками для упора ног.

При работе на плоских кровлях и пологих с уклоном до 10 %, не имеющих специальных ограждений, устанавливают временные перильные ограждения высотой 1 м с бортовой доской 25 × 180 мм.

Складирование материалов на крыше допускается только в местах, предусмотренных проектом производства работ. Для предотвращения их падения с крыши, в том числе от воздействия ветра, необходимо применять контейнеры, поддоны, инвентарные сборноразборные площадки.

Запрещается выполнение кровельных работ во время гололеда, тумана, исключающего видимость в пределах фронта работ, грозы и ветра скоростью более 15 м/сек.

При устройстве кровель из наплавляемых материалов огневым методом необходимо соблюдать следующие правила:

- работающий с горелкой должен пройти специальное обучение и иметь допуск для работы с агрегатом, правильно подбирать режим горения и режим прогрева водоизоляционного материала, определять качество наклейки в процессе работы;

- выполнять проверку всех соединений газовой горелки два раза в смену с записью в журнале;

- обнаруженные утечки газа немедленно устранять; на рабочем месте должен быть один баллон;

- для предохранения баллона с пропан-бутаном от падения с кровли, он должен быть установлен в специально оборудованный контейнер;

- категорически запрещается совместное хранение пропан-бутановых и кислородных баллонов;

- баллон с пропан-бутаном должен устанавливаться не ближе 10 м от места производства работ, другого источника огня и нагретых элементов;

- порожние баллоны должны быть немедленно убраны с кровли.

Руководители строительной организации должны обеспечить рабочих спецодеждой, спецобувью, санитарно-бытовыми помещениями и оборудованием в соответствии с действующими гигиеническими нормами.