В современных климатических условиях строительство в зимний период становится неотъемлемой частью строительной практики, особенно в северных регионах. Однако пониженные температуры окружающей среды предъявляют особые требования к технологии укладки и твердения бетона. В отличие от тёплого сезона, когда гидратация цемента и набор прочности протекают естественным путём, при отрицательных температурах эти процессы нарушаются, что напрямую влияет на прочность, плотность и долговечность будущей конструкции.

История зимнего бетонирования насчитывает более ста лет. Первые попытки вести строительство в морозные месяцы предпринимались ещё в XIX веке, но массовое внедрение методов зимнего твердения началось в середине XX века. В СССР тема зимнего бетонирования получила активное развитие в связи с необходимостью круглогодичного возведения промышленных и жилых объектов. Уже в 1950–1960-х годах были разработаны нормативные документы, регламентирующие добавление противоморозных присадок, методы термоса, электрического и парового прогрева.

С тех пор технологии значительно усовершенствовались: появились новые типы добавок, усовершенствованы методы теплоизоляции, внедрены автоматизированные системы контроля температурного режима. Однако фундаментальные принципы остались прежними — защита бетона от преждевременного замораживания и создание условий для стабильного набора прочности.

В условиях отрицательных температур наружного воздуха (зимний период) формирование прочностных характеристик бетона приобретает специфические черты, отличные от стандартного твердения.

Главная сложность заключается в том, что при низких температурах на раннем этапе формообразования бетонной структуры происходит замерзание свободной воды, входящей в состав бетонной смеси. Эта вода, не вступившая в реакцию с цементом, превращается в лёд, препятствуя полноценному протеканию процесса твердения.

Важный момент — тонкий водяной слой, находящийся на поверхности арматурных элементов и зерен крупного заполнителя, при отрицательных температурах быстро кристаллизуется. Это приводит к образованию ледяных пленок вокруг компонентов, что, в свою очередь, нарушает прочностное сцепление цементного теста с заполнителем и арматурой. Такая кристаллизация сопровождается перемещением воды из менее охлаждённых областей бетона, что способствует увеличению толщины этих пленок и снижает адгезионные свойства системы.

Образующийся лёд оказывает значительное внутреннее давление на ещё не затвердевшую структуру бетона из-за увеличения объёма воды при её переходе в твёрдую фазу — прирост составляет примерно 9 %. Это приводит к внутренним разрывам и микроповреждениям.

Если замораживание происходит на раннем этапе, когда структура бетонного камня ещё не обрела достаточную прочность, возникающее давление нарушает целостность сформировавшихся связей. После оттаивания жидкая вода возобновляет реакцию гидратации, но разрушенные внутренние связи уже не восстанавливаются полностью. Как следствие, конечная прочность бетона снижается на 15–20 %, уменьшается плотность материала, ухудшается его долговечность.

Исследования и практика подтверждают: если на момент промерзания бетон достиг так называемой критической прочности, то даже после оттаивания твердение будет продолжаться, и можно добиться достижения проектной марки прочности.

Следовательно, основная задача зимнего бетонирования заключается в том, чтобы предотвратить промерзание бетона на начальном этапе и обеспечить условия, при которых материал сможет достигнуть критической прочности в короткие сроки.

Критической прочностью называют ту минимальную прочность, при которой замораживание уже не оказывает разрушительного влияния на структуру бетона. Эта величина зависит от целого ряда факторов: конфигурации конструкции, марки применённого бетона, условий твердения, графика приложения расчетной нагрузки и режима эксплуатации. Согласно нормативам, критическая прочность составляет:

– для конструкций без напряжённой арматуры:

• 50 % от проектной прочности — для бетонов классов В7,5–В10;

• 40 % — для В12,5–В25;

• 30 % — при В30 и выше;

– для конструкций с напрягаемой арматурой — 80 % проектной прочности.

При зимнем бетонировании основополагающим принципом становится организация условий, способствующих быстрому и экономичному достижению критической прочности бетономонолитных конструкций на строительной площадке.

Температура бетона, укладываемого в конструкцию, должна соответствовать расчетным значениям по методике «термоса» и быть не ниже +5 °C при использовании тепловых методов прогрева либо противоморозных химических добавок.

Процесс приготовления бетонной смеси в зимний период требует её нагрева до 35–45 °C, что достигается подогревом воды затворения и заполнителей (песка и щебня). Температура подогрева заполнителей ограничивается 60 °C, они греются посредством паровых регистров, вращающихся барабанов или пропусканием горячей воды и дымовых газов. Вода затворения нагревается до 90 °C с помощью водогрейных котлов или бойлеров.

Цемент не подогревается, однако его хранят в утепленных складах. Температура полученной бетонной смеси при выходе из смесителя не должна превышать +45 °C.

Чтобы избежать агломерации цемента (его «заваривания»), при приготовлении смеси вначале заливают около половины общего объема воды, добавляют крупный заполнитель, затем — песок и цемент, после чего вносят остаток воды. По сравнению с летними условиями, продолжительность перемешивания увеличивают примерно в 1,25–1,5 раза.

Для транспортировки бетонной смеси используют утепленную закрытую тару — прогретые бадьи, кузова машин с двойным днищем, куда направляют отработанные газы двигателя. Это позволяет минимизировать теплопотери. Подача бетонной смеси должна происходить без задержек и перегрузок. Зоны загрузки и выгрузки защищаются от ветра, а оборудование для укладки (виброхоботы, хоботы и др.) дополнительно теплоизолируется.

Перед укладкой бетонной смеси основание необходимо прогреть до плюсовой температуры и обеспечить защиту от повторного промерзания. Участок ранее уложенного бетона отогревают на глубину до 30 см и поддерживают в таком состоянии до набора вновь уложенным бетоном начальной прочности, не ниже критической.

Все металлические элементы конструкции — арматура диаметром 25 мм и более, прокатные изделия, закладные части — при температурах –10 °C и ниже должны быть подогреты. Перед бетонированием опалубку и арматуру очищают от снега и наледи.

Распалубку проводят при температуре контактирующего слоя не ниже +5 °C, чтобы исключить примерзание опалубки к бетону.

Так как достижение критической прочности — ключевой этап в зимнем строительстве, приоритет при выборе технологии отдается методу выдерживания в опалубке, позволяющему эффективно сохранять тепловой режим.

Один из широко применяемых методов — способ термоса. Его суть заключается в сохранении внутреннего тепла, аккумулированного благодаря подогретым составляющим бетонной смеси и тепловыделению при гидратации цемента. Эффективность метода максимальна при строительстве массивных конструкций с коэффициентом удельной поверхности от 3 до 6 м–1. Для уменьшения времени твердения в утепленной опалубке используют противоморозные присадки и ускорители твердения.

Добавление противоморозных присадок в бетонные смеси на стадии их приготовления позволяет обеспечить полноценное протекание процессов гидратации цемента и набора прочности бетоном даже при отрицательных температурах окружающей среды (ниже 0 °C). Такие добавки, как правило, вводятся в состав в форме водных растворов на основе солей: нитрит натрия (НН), нитрит калия (НК), поташ (П), хлорид натрия (ХН) и некоторые другие. Концентрация добавок определяется по массе цемента и выражается в процентном соотношении.

Ускоряющие твердение присадки вводятся с целью значительного уменьшения времени, необходимого для достижения бетоном расчетной прочности, что позволяет сократить расходы на эксплуатацию тепловой опалубки. Эти вещества выступают также в роли пластификаторов и добавляются совместно с основными компонентами бетонной смеси, чаще всего в виде водного раствора. На практике получили широкое распространение добавки Универсал П-2, Релаксол и Реламикс-ПК, демонстрирующие высокую эффективность.

При выполнении бетонирования конструкций, имеющих модуль поверхности Мп = 12 м–1, в зимний период практикуется предварительный электрический нагрев бетонной смеси. Суть метода заключается в быстром подогреве смеси непосредственно на строительной площадке посредством пропускания электрического тока через состав, а затем укладке в теплоизолированную опалубку. В результате бетон достигает требуемой прочности в процессе равномерного охлаждения в условиях термоса.

Средняя продолжительность прогрева до необходимой температуры составляет от 5 до 20 минут. Это зависит от типа смеси, условий окружающей среды и мощности оборудования.

С момента завершения электрического нагрева бетон необходимо без промедления транспортировать к месту укладки. Следует избегать перегрузок в промежуточные емкости. Укладку в опалубку рекомендуется выполнять как можно быстрее — оптимально, если весь цикл от окончания нагрева до завершения виброуплотнения не превышает 15 минут.

После укладки разогретая бетонная смесь уплотняется стандартными методами, в том числе глубинными вибраторами. Поверхность свежеуложенного и незащищенного бетона необходимо немедленно укрыть тепло- и влагозащитным материалом заданной толщины. Это необходимо для обеспечения контролируемого снижения температуры бетонного массива по заранее определенному тепловому режиму.

В соответствии с требованиями ТКП 45-5.03-21-2006, при возведении монолитных конструкций, у которых модуль поверхности находится в диапазоне от 6 до 10 м–1 (например, балки, колонны, элементы рам, плиты перекрытия, стены и прогоны), следует применять технологии искусственного прогрева бетонных смесей.

Смысл метода искусственного прогрева заключается в создании условий, при которых бетон в опалубке сохраняет требуемую температуру до достижения заданного уровня прочности. Такой подход позволяет вести строительство в условиях пониженных температур без потери качества.

К основным способам принудительного подогрева бетона относят:

- использование тепляков при бетонировании;

- прогрев с помощью встраиваемых электродов;

- нагревание посредством электрических кабелей или проводов;

- применение термоактивной (обогреваемой) опалубки.

Бетонирование с применением тепляков представляет собой организацию процесса твердения бетона внутри временных конструкций (тепляков), в которых поддерживается положительная температура. Эти конструкции могут также использоваться для проведения подготовительных операций.

Выделяют несколько типов тепляков по их назначению и конструктивным особенностям. Малые тепляки-палатки из паронепроницаемых материалов предназначены для конструкций малых габаритов. Бетонная смесь в них укладывается механизировано, либо тепляк монтируется непосредственно после завершения заливки. Такой способ оправдан при возведении фундаментов под колонны, опоры, оборудование и т. п.

Объемные тепляки предоставляют возможность размещения внутри них оборудования и рабочих, а также выполнения всех этапов — от арматурных до бетонных работ. Это особенно удобно при бетонировании средних и крупных конструктивных элементов.

Подвижные тепляки с металлическим каркасом актуальны для протяженных объектов (монолитные каналы, ленточные фундаменты). Их перемещают по участкам (захваткам) по рельсам или направляющим. Все монтажные работы, включая установку арматуры и демонтаж опалубки, производятся вне тепляка.

Подъемные тепляки находят применение при строительстве высотных сооружений с использованием скользящей опалубки. Опыт применения подобных систем широко представлен в проектах, реализованных в условиях Сибири, Крайнего Севера и Дальнего Востока России.

Для эффективной работы тепляков необходимо равномерное распределение источников теплого воздуха по их внутреннему периметру. Один из вариантов — установка воздухонагревателей в одной зоне и подача теплого потока по воздуховодам в другие участки объема, что обеспечивает стабильную и равномерную температурную среду внутри конструкции.

Электродный прогрев бетона (электропрогрев) представляет собой метод термообработки, при котором внутренняя тепловая энергия образуется за счёт прохождения переменного электрического тока через жидкую фазу бетона, выполняющую функцию омического сопротивления. Для обеспечения этого процесса в основном используют понижающие трансформаторы, применяемые также и при других способах электротермического воздействия на бетон.

Передача пониженного напряжения к массиву бетона осуществляется посредством электродов, подключённых к электрической сети и введённых внутрь конструкции либо контактирующих с её поверхностью. В качестве таких электродов используют различные типы: стержневые, полосовые или струнные, в зависимости от особенностей конкретного сооружения. Метод электропрогрева особенно эффективен для монолитных элементов, чьё отношение площади поверхности к объему составляет от 5 до 20 м–1.

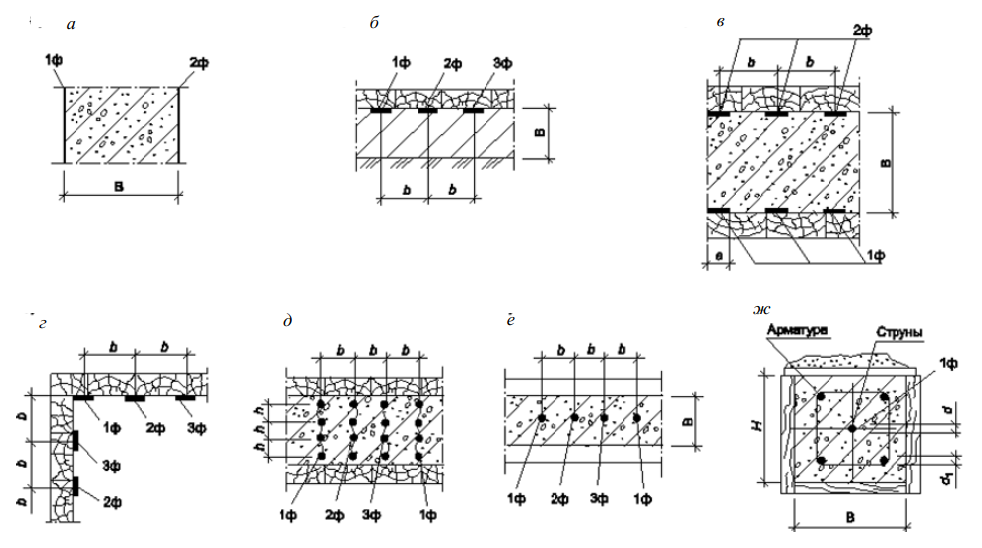

При сквозном нагреве конструкций, толщина которых не превышает 300 мм (например, балок, перегородок, туннелей, стен), успешно применяют пластинчатые электроды. Изготавливаются они из листовой стали, чаще всего кровельной, толщиной до 4 мм, и монтируются на палубу металлической опалубки. Установка осуществляется на противоположные стороны прогреваемой конструкции, что обеспечивает равномерное распределение тепла (см. рис. 1, а).

Для периферийного прогрева тех же типов конструкций с толщиной до 300 мм применяются полосовые электроды. Они изготавливаются из полосовой стали аналогичной толщины (до 4 мм) и крепятся вертикально к деревянной палубе опалубочных щитов. Расположение электродов может быть различным: с одной стороны, на противоположных сторонах или по всему периметру опалубки – в зависимости от требуемого режима нагрева.

Расстояние между полосовыми электродами регулируется в пределах 150–400 мм. Этот параметр подбирается с учётом расчётной удельной мощности, зависящей от выбранной электрической схемы подключения. Различные схемы размещения полосовых электродов при периферийном и сквозном нагреве иллюстрированы на рис. 1, б, в, г.

Помимо упомянутых выше вариантов, при выполнении сквозного нагрева могут использоваться стержневые электроды, изготовленные из круглой стали диаметром 4–10 мм. Эти электроды вводятся в бетон либо поодиночке, либо в составе плоских электродных групп. Методика применима к элементам практически любых габаритов и форм (см. рис. 1, д, е).

Если длина конструкции значительно превышает её поперечное сечение (как, например, у колонн, прогонов, ригелей), целесообразно использовать струнные электроды. Они формируются из стальных круглых стержней диаметром 4–16 мм и монтируются вдоль оси конструкции или параллельно ей (см. рис. 1, ж).

Для конструкций с модулем поверхности Мп = 6 – 10 м–1, особенно при отрицательных температурах окружающей среды до –40 °C, эффективно применение системы электрообогрева с использованием нагревательных проводов.

Рис. 1. Схемы размещения электродов: а – с использованием пластинчатых электродов; б – периферийный нагрев; в – двухсторонний сквозной обогрев; г – нагрев массивных конструкций полосовыми электродами; д – вариант с плоскими группами стержневых электродов; е – одиночные стержневые электроды; ж – прогрев с помощью струнных электродов; 1ф, 2ф, 3ф – фазы понижающего трансформатора

Суть технологии с использованием нагревательных проводов заключается в том, что тепло, выделяемое проводами при прохождении через них тока, передаётся бетону путём непосредственного контакта. Основу провода составляет стальная изолированная жила, которая подключается к источнику питания и служит нагревательным элементом. Такие провода укладываются в тело конструкции и остаются в бетоне после завершения работ.

Перед укладкой арматуры в опалубку, в монолитных железобетонных сооружениях монтаж нагревательных проводов осуществляется по арматурному каркасу. Фиксация проводится при помощи мягкой вязальной проволоки, пластиковых креплений, обрезков изолированного провода, металлических скоб и полиэтиленового шпагата. Такие меры обеспечивают надёжное крепление и предотвращают сдвиги в процессе заливки бетона.

Для предотвращения короткого замыкания, выхода из строя и оплавления изоляции проводов обязательно выполняются выводы на поверхность при помощи соединительного (монтажного) провода, а сами места соединений надёжно изолируются. До начала бетонных работ целесообразно выполнить проверку изоляции с помощью мегомметра, чтобы убедиться в отсутствии пробоя на массу.

Наиболее часто для прогрева конструкций применяется провод ПНСВ, представляющий собой изделие с оцинкованной стальной жилой диаметром 1,2 мм и защитной оболочкой из поливинилхлоридного пластиката толщиной 0,8 мм.

Помимо ПНСВ, допустимо использовать провода аналогичной конструкции – ПВЖ, ППЖ, ПРСП, ПОСХВ, ПОСХВП и др. В зависимости от типа изоляции (ПВХ или полиэтилен), они подбираются с учетом наличия или отсутствия армирования в конструкции. Так, изделия с поливинилхлоридной оболочкой лучше подходят для армированных элементов, в то время как полиэтиленовые – для неармированных бетонов.

Для эффективной работы системы электрообогрева необходимо учитывать ряд технических условий. Важнейшими являются: сохранение целостности изоляции при монтаже, исключение возможности короткого замыкания между проводами и металлическими элементами конструкции, а также предотвращение механического повреждения при укладке и уплотнении бетонной смеси.

Укладку нагревательного провода производят без натяжения, а в местах возможных изгибов, углов и перегибов дополнительно прокладывают защитные прокладки из рубероида или других изоляционных материалов. Параметры проводов (диаметр, длина, шаг укладки) определяются расчётным путём в зависимости от условий внешней среды и напряжения питания. Перед бетонированием необходимо завершить раскладку проводов, подключить их к шинопроводу и выполнить тестовую проверку системы нагрева на исправность и отсутствие утечек.

Подготовка строительных конструкций к бетонированию в условиях отрицательных температур наружного воздуха требует строгого соблюдения определённых технологических норм. В частности, металлические элементы конструкций — такие как арматура диаметром от 25 мм, крупные закладные детали и прокатные профили — перед началом работ должны быть предварительно прогреты до температуры выше 0 °С, что предотвращает резкое охлаждение бетонной смеси в момент соприкосновения.

Укладка бетонной смеси должна осуществляться без перерывов и перевалок, с минимальными потерями тепла в процессе транспортировки и непосредственного размещения в опалубке. Особо важно обеспечить, чтобы температура бетонной массы в опалубке не опускалась ниже +5 °С, так как это влияет на набор прочности и равномерность твердения.

После завершения укладки горизонтальные участки конструкции обязательно накрываются гидроизоляционными слоями — например, полиэтиленовой пленкой, толем, пергамином и др., — а сверху дополнительно защищаются теплоизоляцией: минераловатными матами, плитами из пенополистирола и аналогичными материалами. Методика выбора температурного режима прогрева с применением нагревательных проводов подробно раскрыта в разделе 9 ТКП 45-5.03-21-2006.

Технология термоактивной опалубки, применяемая при бетонировании конструкций, демонстрирует эффективность при формировании различных элементов: колонн, плит перекрытия, бункеров, стен, балок и пр., где модуль опалубливаемой поверхности Мп составляет 2 м–1 и более. Такая система обогрева позволяет проводить работы даже при температуре окружающего воздуха до –40 °С, при условии, что оборудование адаптировано к экстремальным условиям.

Температура бетонной смеси перед ее укладкой должна составлять не менее 5–7 °С. При этом важно контролировать темп её нагрева:

- если Мп находится в диапазоне 2–4 м–1, скорость нагрева ограничена 5 °С/ч;

- при Мп от 4 до 6 м–1 — 8 °С/ч;

- более 6 м–1 — допускается до 10 °С/ч;

- в каркасных или тонкостенных элементах длиной до 6 м, а также в скользящей опалубке — не более 15 °С/ч;

- при заполнении монтажных стыков — допускается до 20 °С/ч.

Максимально допустимые температуры нагрева также регламентированы:

для Мп = 2–4 м–1 — до 40 °С,

при Мп = 4–6 м–1 — до 60 °С,

а если Мп от 6 до 10 м–1 — не выше 80 °С.

В конструктивном аспекте термоактивная опалубка — это щитовая система заводского производства с размещёнными внутри нагревательными элементами. Для обогрева применяются сертифицированные устройства: ТЭНы, греющие провода, электрокабели, ленты и ткани на основе углеродистых волокон, проволочные и стержневые системы. Важно, чтобы все нагреватели соответствовали требованиям по сопротивлению и имели срок службы не менее 1000 часов.

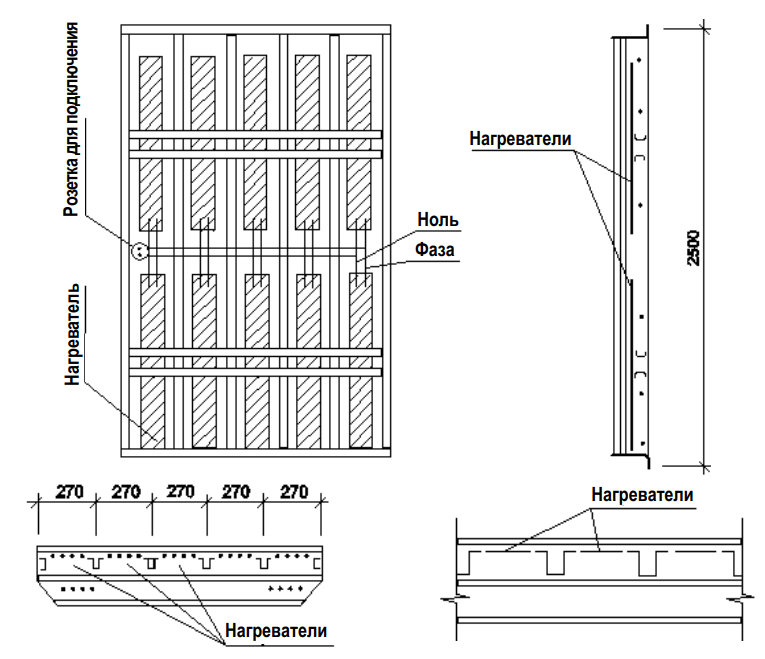

Для крепления нагревательных элементов в опалубке используются методы, обеспечивающие плотное прилегание к поверхности и исключающее смещение. В металлических конструкциях нагреватели монтируют в межреберном пространстве, как показано на рис. 2.

Рис. 2. Размещение и подключение нагревательных элементов в межреберном пространстве крупнощитовой металлической опалубки

С внешней стороны конструкцию изолируют теплоизоляционными материалами: пенополиуретаном, плитами на основе минеральной ваты, минераловатными матами и пр. Теплотехнический расчет определяет толщину этих материалов, с учётом сохранения тепла и допустимой температуры нагревательных элементов.

До установки теплоизоляционного покрытия вся система должна пройти испытания под рабочим напряжением — с целью проверки исправности изоляции, эффективности нагрева и надежности соединений. Источник питания — понижающий трансформатор, обеспечивающий безопасное напряжение.

В зависимости от степени нагрева, различают два основных типа нагревателей:

- низкотемпературные (например, на базе проводов ПОСХВ, ПНСВ, ПОСХП и аналогов), которые применяют при щадящих температурных режимах;

- высокотемпературные — например, кабели, ТЭНы, трубчатые элементы, используемые при необходимости нагрева до 70–80 °С, особенно в крупнощитовой или многоразовой опалубке.

Процесс укладки и уплотнения бетонной смеси в термоактивной опалубке идентичен летним условиям, однако требуется дополнительное утепление — например, укрытие форм брезентом, если модуль поверхности равен Мп = 4 м–1. Смесь подается внутрь через предусмотренные технологические люки или временно открываемые отверстия.

На всех этапах термообработки бетонной конструкции осуществляется контроль температурных параметров. Периодичность измерений составляет:

- через 30–60 минут в фазе нагрева;

- с интервалом 60–90 минут в период выдерживания температуры;

- и один раз за смену — при естественном остывании.

При фиксировании сбоев в температурном режиме следует корректировать работу: при перегреве — временно выключать питание; при недостаточном нагреве — усиливать теплообмен.

Рекомендуемая продолжительность термообработки для различных типов конструкций определяется с использованием номограмм, опубликованных в ТКП 45-5.03-21-2006, рисунки 4 и 5.

Демонтаж термоактивной опалубки производится по завершении изотермической выдержки. Важно, чтобы охлаждение конструкции происходило под укрытиями из полиэтиленовой пленки, этафома, брезента либо с применением тепляков.

Современные разработки внедрили в практику новый вид опалубки — термопрессованные опалубочные плиты (ТОП), производимые из синтетических волокон. Эти плиты устойчивы к воздействию влаги, не гниют, не подвержены коррозии и обладают теплоизоляционными характеристиками.

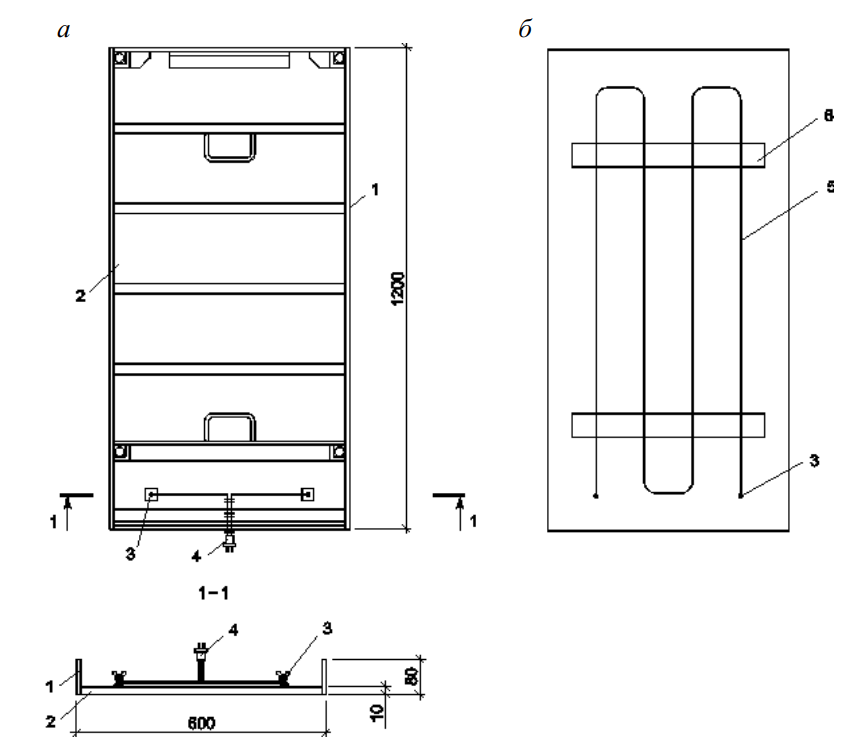

Особо стоит отметить конструкцию ТАОП — термоактивной опалубочной плиты. Это плоский элемент, внутри которого запрессованы греющие элементы из проволоки марки ПНСВ. Такие плиты применяются как инвентарное покрытие для обогрева поверхностей, так и как палуба мелкощитовой опалубки (см. рис. 3). Размеры инвентарных плит ТАОП достигают 1800 × 850 мм при толщине 10–15 мм; в щитовых системах — размеры согласуются с размерами самих щитов.

При использовании сухих бетонных смесей применяют паропрогрев с нагнетанием пара в объем бетона.

Суть способа состоит в том, что в опалубку укладывают и уплотняют сухие бетонные смеси. Затем через металлические трубы диаметром от 25 до 50 мм с перфорацией (отверстия диаметром от 5 до 10 мм) в сухую смесь нагнетается водяной пар под избыточным давлением от 0,3 до 0,6 МПа. В результате конденсации пара при контакте с более холодными компонентами сухой бетонной смеси образуется вода, обеспечивающая реакцию гидратации и твердения цемента. Выделяемое при реакции гидратации большое количество тепла приводит к разогреву бетона за относительно короткий период времени подачи пара.

Водяной пар для влагонасыщения и разогрева бетона может быть получен от теплоцентрали либо от мобильных передвижных парогенерирующих устройств, смонтированных на шасси автомобиля (ППУ-160-100) или на прицепных шасси.

Рис. 3. Мелкощитовая опалубка МОДОСТР-КОМБИ с греющей плитой ТАОП: а – щит мелкощитовой опалубки МОДОСТР-КОМБИ с палубой из ТАОП; б – термоактивная опалубочная плита (ТАОП); 1 – каркас щита; 2 – плита ТАОП; 3 – клеммы; 4 – кабельный отвод с вилкой; 5 – нагревательный провод; 6 – полимерный каркас

Интересные факты:

-

Увеличение объёма при замерзании воды в бетоне составляет около 9 %, что эквивалентно образованию микротрещин длиной до нескольких микрон на кубический сантиметр.

-

Самым холодным бетонированием в истории считается строительство исследовательской станции в Антарктиде, где бетон укладывали при температуре –35 °C с использованием сложной системы обогрева.

-

При достижении критической прочности в 30–50 % от проектной, дальнейшее промерзание уже не оказывает существенного вреда — этот феномен лежит в основе всей технологии зимнего бетонирования.

-

В странах Скандинавии и Канады зимнее бетонирование является нормой строительного процесса, а не исключением, и составляет до 40 % общего объёма монолитных работ в год.

Бетонирование в зимний период — это сложный технологический процесс, требующий точного соблюдения температурного режима, грамотного подбора противоморозных добавок и постоянного контроля состояния укладываемой смеси. Главное условие успешного зимнего твердения — достижение критической прочности до момента промерзания. Для этого применяются как традиционные методы (термос, тепляки), так и современные технологии (электропрогрев, ускорители твердения).

Правильная организация зимнего бетонирования позволяет не только сохранить проектные характеристики конструкции, но и избежать дорогостоящих дефектов в будущем. Таким образом, качественное зимнее бетонирование — это не компромисс, а полноценная технологическая дисциплина, позволяющая строить надёжно, эффективно и круглогодично.