Основным конструктивным решением зданий является несущий каркас включающий: стальные колонны, подкрановые балки, стальные фермы и стальной профилированный настил.

Стеновое ограждение выполняется из трехслойных панелей типа «сэндвич», которые крепятся к ригелям фахверка. Монтаж стенового ограждения выполняется отдельным технологическим потоком, после завершения работ по монтажу несущего каркаса.

Разработанная технология монтажа стальных колонн безвыверочным методом, без применения бетонной смеси в стыках колонн с фундаментами, позволяет использовать комплексный метод монтажа (то есть по ячейкам) при возведении несущего каркаса зданий конструктивными элементами.

Комплексный метод монтажа предусматривает установку и окончательное закрепление всех конструктивных элементов одной ячейки здания, образующих жесткую устойчивую систему – «ядро жесткости». Этот метод монтажа за счет концентрации материальных и трудовых ресурсов спрособствует более быстрой подготовке фронта работ для последующих строительных процессов и монтажа технологического оборудования. Благодаря этому методу сокращаются общие сроки ввода объекта в эксплуатацию.

1. Монтаж зданий конструктивными элементами

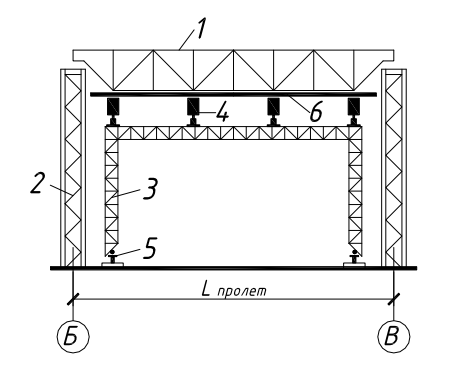

Возведение одноэтажных производственных зданий с кранами комплексным методом монтажа из конструктивных элементов заводского изготовления рекомендуется выполнять в следующей технологической последовательности.

Вначале устанавливают четыре колонны, затем две подкрановые балки, после этого – две несущие конструкции покрытия (фермы, балки) и стальной профилированный настил.

Рассмотрим технологию монтажа, каждого конструктивного элемента.

Монтаж стальных колонн включает такие основные технологические процессы, как подготовка фундаментов и непосредственно сам монтаж конструкций.

1.1. Подготовка фундаментов под колонны

До начала монтажа колонн должны быть полностью завершены работы нулевого цикла: возведены фундаменты, засыпаны пазухи фундаментов. До монтажа колонн фундаменты принимают по акту. На их поверхности обязательно должны быть нанесены разбивочные оси колонн. Оси наносят керном или масляной краской.

Для нанесения осей на верхней поверхности фундаментов вне контура опорной плиты колонны, до бетонирования фундамента, закладывают металлические планки в двух направлениях.

Стальные колонны монтируют на сборных или монолитных фундаментах, в которых заранее устанавливают анкерные болты для крепления колонн. В зависимости от принятого в проекте способа опирания колонн на фундаменты их возводят на полную высоту или ниже проектной отметки на 50–100 мм для последующей подливки.

Перед установкой колонн должна быть проверена и смазана резьба анкерных болтов. Проверку осуществляют навертыванием гаек. Для предохранения резьбы от повреждения (во время наводки базы колонны на анкерные болты) на нее надевают предохранительные колпачки из газовых труб с конусным верхом. Точность установки колонн обусловливает правильность монтажа всех конструкций и прочность сооружения и зависит в значительной мере от принятых способов опирания колонны на фундамент.

Опирание легких колонн, поступающих на строительную площадку с опорными плитами, решается следующими способами.

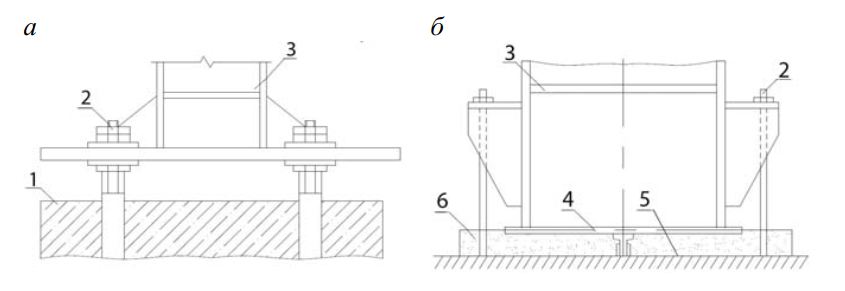

1. Опирание колонн на выверенные гайки анкерных болтов. Анкерные болты устанавливаются точно по шаблону. Длина их резьбы должна обеспечивать такую установку гайки, чтобы ее верхняя поверхность имела отметку низа опорной плиты колонны (рис. 1, а). Гайки накручивают на болты с требуемой точностью установки верхней поверхности. Монтируемую колонну устанавливают, опирая опорную плиту на навернутые гайки и совмещая риски на колонне с разбивочными осями. Положение колонны по вертикали обеспечивается точностью установки гаек и при необходимости может быть выправлено их подкручиванием. После установки положение колонны фиксируется постановкой шайб и закреплением плиты вторыми гайками, которые зажимают опорные плиты и обеспечивают устойчивость колонны. Выверенные колонны подливают мелкозернистой бетонной смесью.

Поверхность колонн при их установке на фундаменты, доведенные до проектной отметки, должна точно соответствовать проектной. Отклонение верха фундамента по высоте не должно быть больше ±5 мм. Колонны должны иметь фрезерованные подошвы.

2. Опирание колонн на заранее установленные и выверенные стальные опорные детали, заделанные в бетоне фундамента. Такими деталями могут быть заготовки из рельса, двутавра, уголков, которые устанавливают и закрепляют к арматуре фундамента до его бетонирования. Стальные опорные детали устанавливают с точностью: отклонение их верха по высоте не более ±5 мм (рис. 1, б).

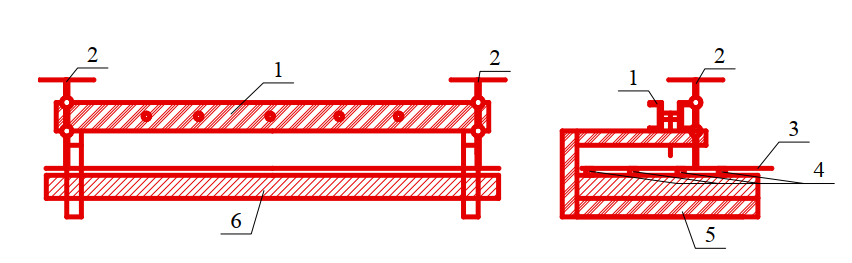

Рис. 1. Схемы опирания легких колонн: а – на выверенные гайки анкерных болтов; б – на закладную балку; 1 – верх фундамента под колонну; 2 – анкерный болт; 3 – монтируемая колонна; 4 – закладная балка; 5 – верх фундамента под колонну; 6 – подливка опорной плиты цементным раствором

Выверенную колонну закрепляют анкерными болтами, после чего зазор между подошвой колонны и фундаментов заполняют мелкозернистой бетонной смесью или цементным раствором.

1.2. Опирание опорных плит тяжелых колонн на фундаменты выполняется следующим образом

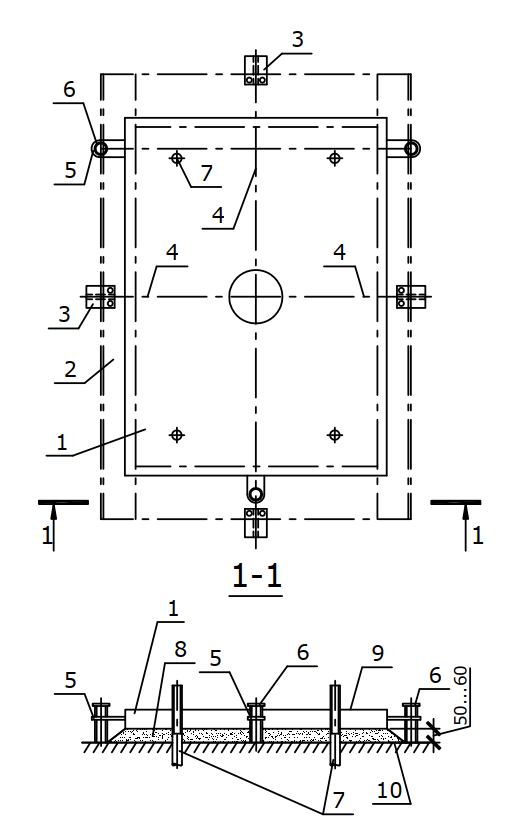

Фундамент бетонируют до уровня на 70–100 мм ниже проектной отметки подошвы плиты. Затем устанавливают опорные плиты, совмещая их осевые риски с рисками разбивочных осей на деталях, заделанных в фундамент. Положение каждой плиты по высоте регулируется тремя установочными винтами с таким расчетом, чтобы верхняя плоскость плиты расположилась на проектной отметке опорной плоскости башмака колонны с точностью ±1 мм (рис. 2). Опорные поверхности плит и колонн должны быть фрезерованы. Отклонения между фрезерованными торцами колонн принимают не более ±2 мм.

Рис. 2. Установка опорной плиты с помощью выверочных винтов: 1 – опорная плита; 2 – кондуктор с отверстиями для анкерных болтов; 3 – закладные детали; 4 – риски разбивочных осей; 5 – планки с нарезными отверстиями; 6 – выверочные винты; 7 – анкерные болты; 8 – подливка плиты мелкозернистой бетонной смесью; 9 – низ башмака колонны; 10 – верх фундамента под колонну

Перед установкой плит производят тщательную проверку положения фундаментов и анкерных болтов. Поступающие на объект опорные плиты устанавливают автокраном на фундаменты и фиксируют тремя выверочными винтами, закрученными в планки с нарезными отверстиями, предварительно приваренными к боковым сторонам плит (см. рис. 2).

Затем по нивелиру предварительно устанавливают опорную плиту на отметку, близкую проектной. Окончательную выверку опорных плит колонн производят оптическим плоскомером следующим образом. Точным уровнем выверяют горизонтальность исходной опорной плиты, выведенной на проектную отметку с помощью выверочных винтов по нивелиру. На исходной плите располагают визирную трубу, а на выверяемую плиту устанавливают светящуюся точечную марку. На отсчетных барабанах визирной трубы и марки задают одинаковые отсчеты и визируют на марку. Плиту, на которой установлена марка, с помощью выверочных винтов опускают или поднимают до тех пор, пока изображение светящейся точечной диафрагмы марки не совпадет с плоскостью визирования трубы. Чтобы обеспечить точность выверки опорных плит в горизонтальной плоскости, марку устанавливают на каждую плиту не менее чем в трех точках.

Возможно производить выверку опорных плит с помощью оптического плоскомера с точностью до ±0,5 мм, то есть выше требуемой (±1 мм). Выверенные плиты закрепляют к анкерным болтам колонны и сдают под подливку мелкозернистой бетонной смесью. После набора подливкой требуемой прочности на опорные плиты наносят осевые риски.

В процессе монтажа колонн осевые риски, нанесенные на колонны заводом, совмещаются с рисками на опорных плитах; колонна закрепляется анкерными болтами и принимает проектное положение без дополнительной выверки.

При соблюдении проектных допусков на установку опорных плит и изготовление колонны смонтированные затем подкрановые балки не требуют дополнительной выверки ни в плане, ни по высоте.

Способ опирания колонн на заранее установленные, выверенные и подлитые опорные плиты, называется безвыверочным методом монтажа конструкций. Безвыверочный метод монтажа колонн позволяет увеличить производительность труда на монтаже конструкций в среднем на 10–12 %. Трудоемкость монтажа колонн при этом может быть снижена почти на 30 %.

Перед монтажом колонны раскладывают вдоль ряда их установки на деревянные подкладки параллельно оси ряда или под углом. До подъема колонны должны быть обустроены средствами подмащивания: лестницами и монтажными площадками, монтажными стяжными приспособлениями.

Технологический процесс монтажа колонн – это перемещение конструкции с помощью крана из горизонтального положения в вертикальное с установкой ее на фундамент.

Все это требует выполнения монтажным краном нескольких и (в отдельных случаях) совмещенных операций.

Подъем и установка колонн в проектное положение выполняется двумя способами.

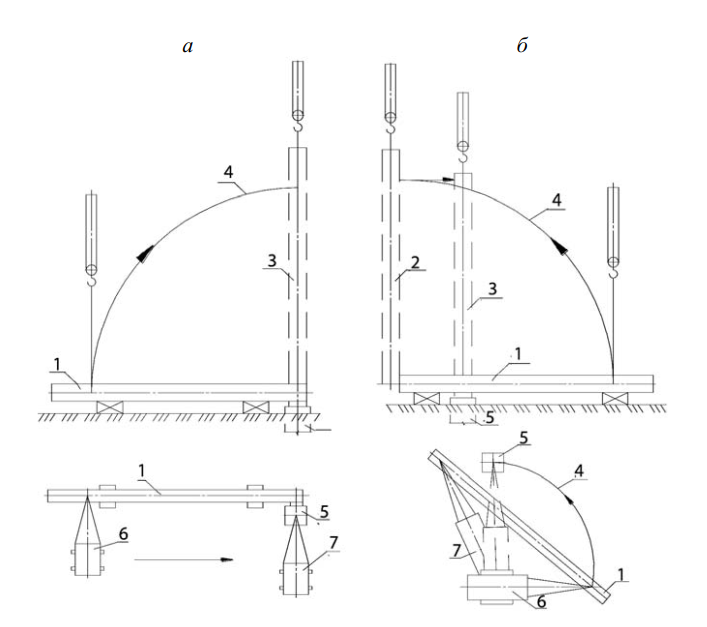

- При раскладке колонн параллельно оси ряда самоходный кран, перемещаясь вдоль ряда колонн в направлении башмака колонны, поднимает колонну грузовым полиспастом, поворачивая ее вокруг опоры до вертикального положения (рис. 3, а). Башмак колонны при этом не должен скользить. При подъеме не следует допускать отклонения грузового полиспаста от вертикали более чем на 1,5°. Подъем колонн при такой раскладке может быть выполнен краном без его перемещения. В этом случае низ колонны перемещают лебедкой по заранее подготовленному пути. Такой способ применяют для подъема тяжелых длинных колонн.

- При раскладке колонн под углом к оси ряда их поднимают без перемещения крана поворотом стрелы (рис. 3, б).

Место стоянки крана выбирается так, чтобы при минимальном вылете стрелы можно было поставить колонну на фундамент, повернув ее в вертикальное положение без изменения вылета стрелы. При одновременном подъеме колонны и повороте стрелы возможно опасное отклонение подъемного полиспаста от вертикали. Поэтому все операции необходимо выполнять на минимальной скорости.

Рис. 3. Способы установки колонн в проектное положение краном: а – поворотом вокруг опоры; б – поворотом стрелы крана; 1 – колонна до подъема; 2 – колонна после подъема; 3 – установленная колонна; 4 – траектория перемещения; 5 – фундамент под колонну; 6 – начальное положение крана; 7 – конечное положение крана

Для обеспечения вертикального положения колонны при ее установке строп должен быть закреплен по оси центра тяжести колонны или охватывать ее с двух сторон. Крепят строп за имеющиеся отверстия или специально предусмотренные отверстия или конструкции. Для уменьшения трудоемкости строповки применяют инвентарные стропы (рис. 4).

Инвентарные стропы, закрепленные к траверсе, имеют рамку. Рамка подвешена к стропам и охватывает верх колонны, что позволяет закрепить стропы за низ колонны и производить расстроповку с земли. Рамка на верху колонны обеспечивает ее устойчивое положение при наводке на анкерные болты.

Рис. 4. Схема строповки стальной колонны: 1 – колонна; 2 – строп; 3 – рамка; 4 – тяга; 5 – фасонка для крепления; 6 – башмак колонны; 7 – стропы; 8 – траверса

Все работы по выверке колонн производят до ее расстроповки и закрепления. Проверку вертикальности при выверке колонн рекомендуется выполнять двумя теодолитами. В процессе монтажа постоянно проводится пооперационный контроль выполнения работ в соответствии с картами операционного контроля.

При монтаже колонны по частям ее верхнюю часть устанавливают только после закрепления нижней части всеми проектными креплениями к остальным конструкциям. Поднятую верхнюю часть колонны наводят на торец нижней части, совмещают осевые риски на торцах, проверяют вертикальность установленной колонны и закрепляют стык временными креплениями. Временное крепление болтами осуществляют путем стяжных приспособлений, установленных до подъема колонны у торцов стыка.

1.3. Технология монтажа подкрановых конструкций

Стальные подкрановые конструкции состоят из балок, горизонтальных тормозных ферм и настилов, расположенных в уровне верхнего пояса балки. Монтаж этих конструкций отдельными элементами достаточно трудоемок. В связи с этим рекомендуется выполнять монтаж подкрановых конструкций укрупненными блоками, состоящими из подкрановой балки, горизонтальной тормозной фермы с настилом и поддерживающей конструкции. Укрупнение блоков выполняется на монтажной площадке.

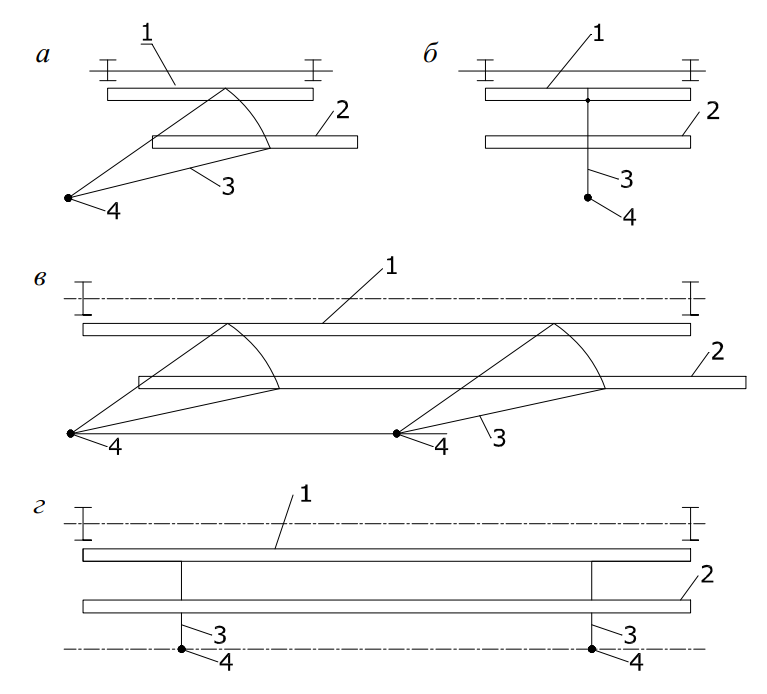

Подъем и установку легких блоков производят одним краном: установка происходит путем поворота стрелы после подъема блока на требуемую высоту или путем изменения вылета или передвижения крана (рис. 5, а, б).

Рис. 5. Схемы монтажа подкрановых балок: а – поворотом стрелы с постоянным вылетом стрелы; б – изменением вылета стрелы; в – двумя кранами поворотом стрелы с постоянным вылетом; г – двумя кранами с изменением вылета стрелы; 1 – балка, установленная в проектное положение; 2 – балка, подготовленная к установке; 3 – положение стрелы крана; 4 – стоянка крана

Тяжелые блоки устанавливают двумя кранами путем поворота стрелы с постоянным вылетом или с изменением вылета стрелы (рис. 5, в, г). Подъем блока при одновременной работе двух кранов требует особого внимания как крановщиков обоих кранов, так и монтажников.

Правила требуют выполнять подъем двумя кранами под непосредственным руководством лица, ответственного за безопасное производство работ по перемещению грузов или специально назначенного инженерно-технического работника. При установке блока стрелы кранов должны одновременно поворачиваться так, чтобы не происходило отклонение подъемных полиспастов от вертикали более 2° и исключалась возможность касания блока за конструкции. Подъем блока двумя кранами должен быть проработан в проекте производства работ, где определяются положение блока до подъема, стоянка крана, место строповки и тип стропа, а также вылет стрелы кранов при работе.

Монтаж подкрановых балок укрупненными блоками на колонны, установленные с высокой точностью, не требует дополнительной выверки. Блок ставят, совмещая осевые риски на подкрановой консоли с рисками блока. Подкрановые пути на таком блоке могут быть установлены при укрупнении блока. Крепление подкрановых путей позволяет выполнить их рихтовку (выверку) позднее.

При монтаже подкрановых конструкций отдельными элементами раскладку и установку подкрановых балок производят так же, как и блоков, а тормозные конструкции по возможности укрупняют в плоские или пространственные блоки. При установке подкрановых балок совмещают риски осей на балках и консолях колон. Чтобы вывести отметки верха подкрановых балок в проектное положение, на консолях колон под опорные участки балок устанавливают на сварке стальные подкладки требуемой толщины.

Установку балок под тяжелые краны больших размеров, масса которых больше грузоподъемности монтажного крана, производят двумя кранами или отдельными частями. При монтаже подкрановых балок из двух или более частей под стыком устанавливают временную опору, верхняя площадка которой служит подмостями для оформления стыка балки. Для выведения отдельных частей монтируемой балки в проектное положение используют домкраты. В процессе монтажа, для обеспечения устойчивости, верхний пояс балок больших пролетов необходимо закреплять дополнительными приспособлениями: подкосами, расчалками и т. п.

Закрепляют подкрановую балку болтами, соединяющими нижний пояс балки с подкрановой консолью. Отверстия в консоли под болты делают больше диаметра болтов, чтобы иметь возможность рихтовать положение балки на опоре Верхний пояс подкрановой балки крепят горизонтальной фасонкой к колонне сваркой после выверки балки или по проекту.

Строповку подкрановых балок, монтируемых отдельными элементами, осуществляют двухветвевым стропом, закрепляя концы захвата за верхний пояс. Захваты располагают около вертикальных ребер. Применяется также строповка двухветвевыми стропами на «удавку» с закреплением замком, позволяющим выполнять расстроповку с земли. Трос для выдергивания штыря замка закрепляют на концах балки у места ее крепления.

Укрупненные блоки стропят четырехветвевым стропом, закрепляя два конца захватами на подкрановой балке, а другие два – за поддерживающие конструкции тормозной фермы или за другую балку (в блоке среднего ряда).

Монтаж подкрановых путей. При монтаже подкрановых путей отдельно от подкрановых балок рельсы устанавливают после закрепления и выверки подкрановых балок. Выверку подкрановых путей выполняют после окончания монтажа всех конструкций в пролете и их закрепления в проектном положении.

Во время монтажа подкрановых конструкций их проверяют с помощью геодезических инструментов, производя пооперационный контроль. С помощью теодолита выносят оси подкрановых путей на первой колонне. Затем выносят ось подкрановых путей на верхний пояс балки и измеряют расстояния от внутренней грани колонны до оси балки.

Для выверки подкрановых путей по нанесенным рискам натягивают стальную проволоку, от которой по отвесу определяют отметку подкранового пути и его положение против каждой колонны. Кроме того, у каждой колонны замеряют стальной рулеткой расстояние от оси пути до оси колонны или ее грани.

Геодезическую съемку подкрановых путей выполняют нивелировкой пути с определением отметок у колонн и в середине пролета балки. Результат съемки наносят на схему с указанием фактических размеров и отклонений от проекта. Перемещение подкрановых рельсов при выверке производят подвижкой их креплений. Подкрановые рельсы типа КР крепят к поясу балки планками с овальными отверстиями (рис. 6, а). Планки ставят с двух сторон рельса и перемещают в пределах овального отверстия. После выверки рельса и затяжки болта планки приваривают к шайбам под планкой.

Железнодорожные рельсы к стальной подкрановой балке крепят парными крючьями на расстоянии 80 мм один от другого. Крючья крепят за кромки верхнего пояса (рис. 6, б).

Если затягивать и отпускать гайки с разных сторон рельса, его можно передвигать.

Рис. 6. Схемы крепления подкрановых рельсов к стальным балкам: а – рельс типа КР; б – железнодорожный рельс; 1 – рельс; 2 – крепежная планка с овальными отверстиями; 3 – болт или крюк; 4 – упругая шайба

При монтаже подкрановых путей рельсов отклонения осей от проектного положения должны соответствовать требованиям действующих ТНПА.

Технология монтажа стальных ферм покрытия. На монтажную площадку конструкции стальных ферм поступают в виде отправочных марок. Фермы пролетом до 24 метров доставляют одной отправочной маркой, готовые к монтажу. При пролетах более 30 метров фермы доставляются в виде трех отправочных марок.

До установки в проектное положение выполняется их укрупнительная сборка в монтажные элементы на площадке у места подъема.

Подъем и установку стропильных ферм необходимо производить с закрепленными расчалками, оттяжками и монтажными связямираспорками. Количество, сечение и места креплений расчалок, оттяжек и монтажных связей-распорок должны быть указаны в ППР.

При комплексном (по ячейкам) методе монтажа, из-за отсутствия по верхнему поясу ферм раскреплений, предусмотренных проектными решениями (прогоны, профнастил, связи и др.), после окончательного закрепления в ячейке колонн, подкрановых балок и связей между ними монтаж ферм выполняется в следующей технологической последовательности.

Вначале монтируют первую стропильную ферму. После установки в проектное положение ее временно закрепляют расчалками. Затем монтируют вторую ферму. После установки в проектное положение ее сразу же закрепляют конструктивными связями по нижнему поясу с ранее смонтированной в ячейке фермой и монтажными (технологическими) связями-распорками по верхнему поясу ферм.

Снимать расчалки и монтажные связи-распорки разрешается только после крепления стального настила (прогонов).

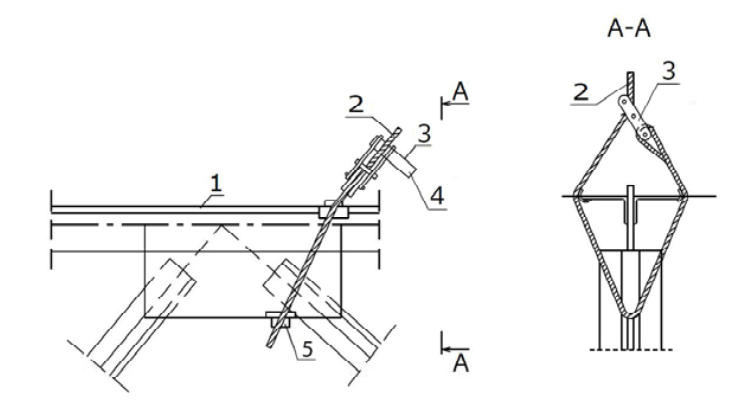

При монтаже фермы поднимают с помощью траверс. Строповку ферм производят в точках, предусмотренных инструкциями. В зависимости от пролета, их стропят в двух или четырех точках траверсами с захватами дистанционного управления (рис. 7).

Рис. 7. Узел строповки стальной фермы: 1 – ферма; 2 – стропы; 3 – полуавтоматический замок; 4 – канат дистанционной расстроповки; 5 – инвентарная подкладка под строп

При большой гибкости ферм рекомендуется выполнять их временное усиление.

После подъема фермы краном на высоту, превышающую проектную отметку опорной части колонны не менее чем на 0,5 метра, ее разворачивают пеньковыми оттяжками и наводят на опорные столики.

Приемку ферм и опирание их на столики проводят монтажники, находящиеся на средствах подмащивания на высоте. Ферму устанавливают на опорные столики, а монтажные отверстия совмещают с помощью конических оправок. В отверстия для болтовых стыков устанавливают монтажные пробки (10 % от числа болтов) и болты (не менее 30 %). Окончательно фермы устанавливают в проектное положение, совмещая болтовые отверстия в узлах крепления с колоннами. Положение фермы в плане при окончательной выверке должно выправляться за счет разницы диаметров отверстий и болтов.

По завершении работ по установке фермы в проектное положение и после закрепления опорной стойки к оголовку колонны болтами требуется обеспечить устойчивость фермы: до ее расстроповки верхний пояс конструкции раскрепляют расчалками (первую смонтированную ферму) или связями-распорками к ранее смонтированным конструкциям. Подъем и установку ферм производят с предварительно закрепленными на них расчалками, оттяжками и связями-распорками.

Расчалки изготавливают из стального каната и ставят с обеих сторон фермы симметрично, располагая их под одним углом наклона в плане и к горизонтальной плоскости, чтобы не вызывать изгибающих усилий в элементах фермы.

Угол наклона расчалок к горизонту принимают не более 45°. Усилие в расчалке принимается по расчету, но не более 3 т. При натяжении расчалок нужно следить за прямолинейностью верхнего пояса и вертикальностью ферм, производя пооперационный контроль. Расчалки натягивают равномерно на одинаковое усилие лебедками и закрепляют к инвентарным переносным якорям, фундаментам соседних колонн или установленным конструкциям, прочность которых должна быть проверена расчетом. Расчетное усилие в якорях и винтовых стяжках принимают равным 1/3 разрывного усилия в канате расчалки в целом.

Центр тяжести установленной на колонны фермы, опертой нижним поясом, находится выше опорной поверхности, поэтому ферму проверяют на устойчивость от опрокидывания при действии ветровой нагрузки. При недостаточной устойчивости в середине пролета ставят пару расчалок или распорку к верхнему поясу. Если одной пары расчалок по расчету недостаточно, ставят симметрично две пары. Ставить более трех пар расчалок не допускается. В этом случае должно быть разработано индивидуальное раскрепление верхнего пояса.

Оставлять фермы, закрепленные проектными болтами к опорам и расчалками (без связей), на более чем 8 ч (одной смены) не допускается. В этом случае необходимо закрепить верхний пояс жесткими связями.

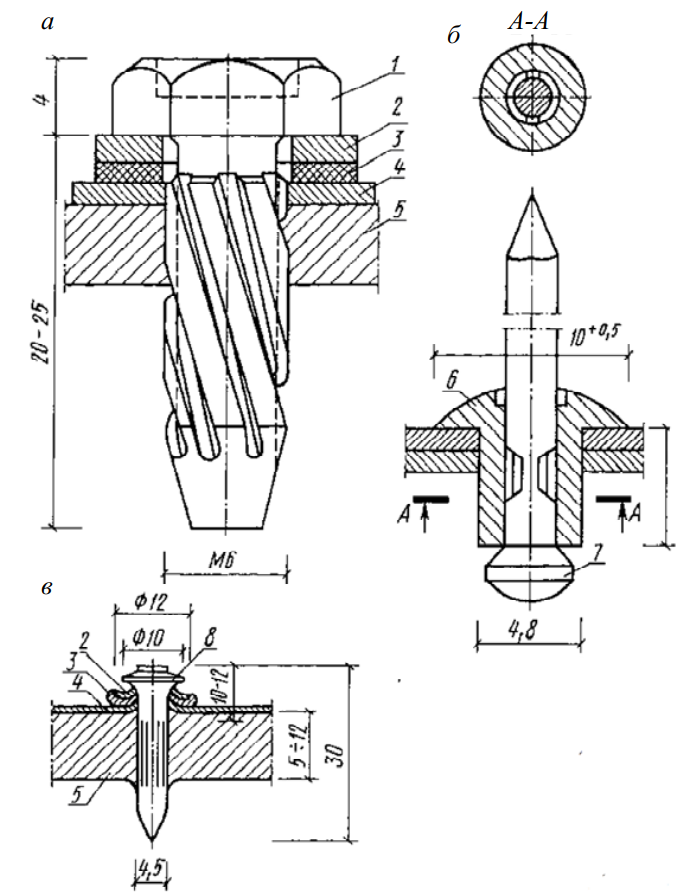

Монтаж стального профилированного настила. Стальной профилированный настил является несущей конструкцией облегченной кровли. Монтируется он по металлическим фермам. При шаге ферм 6 м и более настил укладывают по прогонам, а при шаге 4 м и менее – непосредственно по верхним поясам ферм. Между собой листы настила соединяют внахлестку комбинированными заклепками. К прогонам и фермам настил крепят самонарезающими болтами, дюбелями или сваркой.

На строительную площадку настил поступает в пакетах массой до 10 т. Укладывают пакеты листов на подкладки, а сверху закрывают водоизоляционным материалом. При приемке настила его очищают от технологической смазки. Монтаж настила производят после окончания монтажа, закрепления и окраски всех нижерасположенных конструкций.

Перед началом монтажа профнастила необходимо закрепить по верхним поясам ферм поддерживающие стальные канаты, на которые будут опираться монтажные щиты. По смонтированным листам металлопрофиля монтажники должны перемещаться только по монтажным щитам настила. По смонтированной части кровли запрещается перемещать листы в продольном направлении.

Укладку настила производят от одного конца здания к другому, от края кровли к ее середине. Монтаж листов в рядах начинается с желоба к коньку в направлении, указанном в проекте производства работ (против направления преобладающего ветра). Настил закрепляют к ферме, укладывая листы внахлестку или встык, как предусмотрено проектом. Крепление осуществляют самонарезающими болтами (рис. 8, а). Для установки болтов по месту через настил просверливают отверстие диаметром 5,4 мм, в которое ввертывают болт до отказа. Под головку болта устанавливают две шайбы; на настил – уплотнительную шайбу и сверху нее – стальную. Шаг установки самонарезающих болтов по длине листа стального профилированного настила задается проектной документацией.

Рис. 8. Детали крепления стального настила: а – самонарезающим болтом; б – комбинированной заклепкой; в – дюбелем; 1 – самонарезной болт; 2 – стальная шайба; 3 – шайба из паронита; 4 – стальной настил; 5 – полка прогона; 6 – заклепки из алюминиевого сплава; 7 – стальной стержень; 8 – дюбель

Для ускорения процесса крепления настила к прогонам или поясу фермы используется пристрелка дюбелями с применением пистолета ПП-84 (84С) (рис. 8, в). Для зданий с неагрессивной средой для крепления к прогонам настила может быть применена сварка.

Продольные стыки листов настила могут быть выполнены внахлестку с закреплением комбинированными заклепками (рис. 8, б). Для установки заклепок из алюминиевого сплава рассверливают отверстия диаметром 4,9 мм. Заклепку вставляют сверху, после чего пневматическим пистолетом ОР-12 или ручными клещами головку заклепки прижимают к настилу. Стальной стержень, выступающий из головки, вытягивают инструментом, при этом головка стержня сплющивает заклепку с нижней стороны, образуя вторую головку. Выступающая часть стального стержня обрывается. Плотное соединение листов настила внахлестку получают легким нажатием и ударами деревянного молотка.

При необходимости в замок нижнего смонтированного листа предварительно наносится слой герметизирующего состава.

Продольное крепление панелей между собой осуществляется после полного закрепления листов к несущей конструкции. Винты устанавливаются на гребень волны замковой гофры; их шаг не должен превышать 500 мм.

Для получения листов настила необходимой длины и ширины его режут с помощью механизированного инструмента и абразивных кругов. Для продольной резки применяют ручные электрические шлифовальные машинки; для поперечной резки листов – лобзики с мелким профилем зуба.

После проведения работ по механической обработке металлопрофиля необходимо удалить всю металлическую стружку и грязь с поверхности обработанных панелей способом, исключающим повреждение отделочного лакокрасочного покрытия. Остающаяся на панелях стальная стружка может ржаветь и изменять окраску облицовочных листов.

В процессе работ по устройству кровли металлопрофиль пода- ётся на место монтажа в горизонтальном положении. Строповку отдельных листов и картин выполняют с применением траверс и захватов, которые заводят под волну настила. Для подачи на кровлю пакетов стальных профилей рекомендуется использовать специальные траверсы-захваты (рис. 9).

Рис. 9. Специальная траверса-захват для подачи на кровлю пакетов профилей стальных холодногнутых: 1 – несущая балка траверсы-захватки; 2 – прижимные винты; 3 – прижимной металлический элемент; 4 – прокладка из эластичного материала; 5 – несущая рама траверсы-захвата; 6 – пакет стальных профилей

Чтобы не повредить листы металлопрофиля, между прижимным металлическим элементом траверсы и листами устанавливается не менее четырех прокладок из эластичного материала.

Монтаж стального профилированного настила необходимо вести, строго соблюдая правила техники безопасности, особенно в сырую погоду. Все крайние листы должны иметь временное ограждение.

Монтаж легкого стенового ограждения. После завершения монтажа всех несущих металлических конструкций отдельным технологическим потоком монтируют стеновое ограждение.

Эффективным конструктивным решением стенового ограждения зданий с каркасом из металлических конструкций являются трехслойные панели типа «сэндвич» с обшивками из оцинкованной стали или алюминиевых сплавов. В качестве утеплителя в них применяются заливочные полиуретановые композиции или волокнистые минераловатные плиты.

При монтаже стенового ограждения принята вертикальная разрезка стеновых панелей. Такое конструктивное решение позволяет существенно снизить трудоемкость монтажа за счет отсутствия горизонтальных швов (стыков) в стеновом ограждении. Однако эффективное применение вертикальной разрезки при монтаже стеновых панелей возможно, если длина монтируемых панелей «сэндвич» равна высоте возводимого здания.

Панели типа «сэндвич» поступают с заводов-изготовителей на монтажную площадку в пакетах, упакованных в водоизоляционный материал. Хранятся пакеты на деревянных подкладках у места монтажа конструкций.

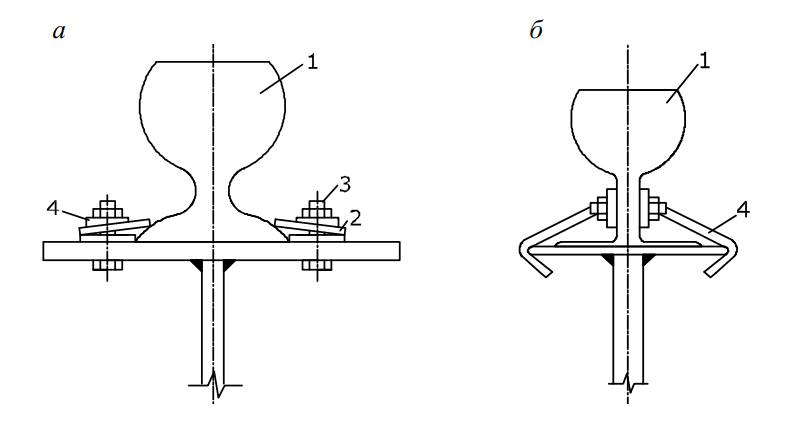

Трехслойные панели типа «сэндвич» крепятся к ригелям на болтах М7 × 90 – М10 × 90 (ГОСТ 7802) с гайками М7 – М10 (ГОСТ 5916) (рис. 10). Во избежание появления погиби в тонколистовой обшивке панели «сэндвич» во время ее крепления к ригелям фахверка под головки болтов устанавливают шайбы. Ригели фахверка выполняются, как правило, из гнутого швеллера № 14 или № 16 и крепятся на болтах к опорным столикам, установленным на металлических колоннах каркаса здания.

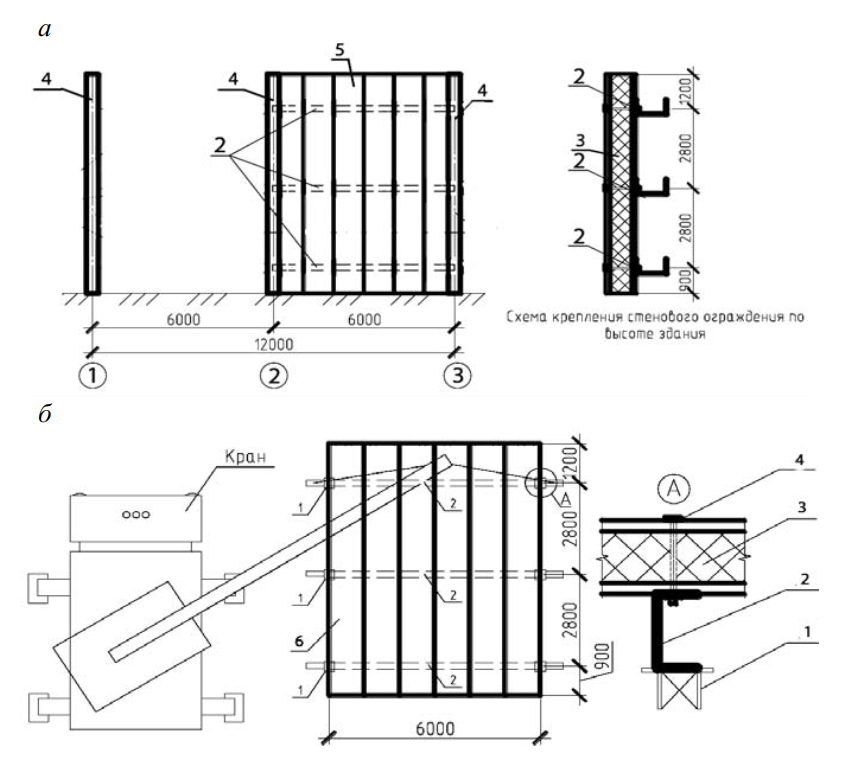

Рис. 10. Монтаж легкого стенового ограждения «картинами»: а – конструктивное решение крепления «картины» к фахверку; б – технологическая схема монтажа «картины»; 1 – опора шпальной клетки; 2 – ригель фахверка; 3 – стеновая панель типа «сэндвич»; 4 – колонны фахверка; 5 – смонтированная картина легкого стенового ограждения; 6 – картина легкого стенового ограждения, собранная на шпальной клетке

Монтаж легкого стенового ограждения из трехслойных панелей типа «сэндвич» выполняют «картинами», состоящими из ригелей фахверка и закрепленных к ним на болтах стеновыми панелями. Размеры монтируемых «картин» принимают с учетом шага колонн и высоты здания.

Сборка стенового ограждения в «картины» осуществляется в горизонтальном положении на шпальной клетке, которая располагается у места монтажа (см. рис. 10). Основными конструктивными элементами шпальной клетки являются металлические опорные стойки высотой 1,3–1,4 м со столиками, на которые укладывают ригели фахверка при сборке «картин».

Рекомендуется следующая технология сборки «картин» на шпальной клетке.

Вначале на столики опорных стоек (шпальная клетка) укладывают и фиксируют в проектном положении ригеля фахверка (гнутый швеллер). Затем на полках ригелей фахверка, к которой будут крепиться стеновые панели, с помощью рулетки или шаблона размечается проектное расположение первой стеновой панели. Далее на ригели фахверка укладывается первая стеновая панель типа «сэндвич». Электродрелью сверлятся сквозные отверстия под болты в панелях и полке ригеля фахверка. Во избежание повреждения защитного покрытия наружной металлической обшивки стеновой панели типа «сэндвич» патроном электродрели при сверлении сквозных отверстий под болты необходимо использовать ограничители – подкладки из эластичных материалов (пенопласт, поролон и др.).

Учитывая, что толщина металлических обшивок стеновых панелей типа «сэндвич» не превышает 1 мм, во избежание появления недопустимых дефектов в обшивках в виде погиби рекомендуется затягивать вручную гайки, установленные на крепежные болты. После закрепления первой стеновой панели аналогичным образом крепят следующие панели. Швы между панелями соединяются в «шпунт».

После завершения работ по сборке «картины» на шпальной клетке с помощью самоходного крана (как правило, автомобильного) выполняется ее установка в проектное положение. В качестве грузозахватного приспособления при монтаже «картины» используют двухветвевой строп. Соединение собранного в картины легкого стенового ограждения с колоннами осуществляется следующим образом: ригели фахверка закрепляют болтами к монтажным столикам на колоннах.

При монтаже картин монтажники находятся внутри здания и с помощью оттяжек направляют конструкцию картины на опорные столики. Учитывая, что стеновые панели по высоте картины крепятся к трем или четырем ригелям фахверка, в качестве средств подмащивания для работы монтажников на высоте применяют передвижные подмости типа ПВС переменной высоты или автогидроподъемники типа АГП с высотой подъема 12, 18 и 24 м.

Все работы по монтажу стенового ограждения из трехслойных панелей типа «сэндвич» должны выполняться с проведением операционного контроля качества и регистрироваться в журнале работ. Блочный монтаж конструкций покрытий промышленных зданий. Как показывает практика, при возведении надземного цикла одноэтажных промышленных зданий наиболее трудоемок процесс устройства покрытия, включающий, наряду с монтажом стропильных ферм и профнастила, устройство кровли, антикоррозийную защиту, окраску конструкций, остекление фонарей, электротехнические работы и др.

Обусловлено это тем, что все работы выполняются на высоте, а это требует дополнительных затрат времени и финансов на обеспечение безопасных условий работы. Для снижения трудоемкости и повышения качества монтажа покрытий производственных одноэтажных зданий разработан и успешно применяется на практике блочный монтаж.

Блочный монтаж характеризуется тем, что возведение зданий и сооружений осуществляется из геометрически неизменяемых плоских или пространственных блоков, предварительно собранных из отдельных элементов на земле. Массу блоков доводят до максимально возможной грузоподъемности монтажных механизмов.

За счет выполнения всех технологических процессов на земле уменьшается объем вспомогательных работ (устройство средств подмащивания и др.), повышаются производительность труда и качество выполнения работ – в итоге сокращается продолжительность строительства и снижается его стоимость в целом.

Наиболее эффективен монтаж покрытия блоками полной строительной готовности, то есть монтаж окрашенных металлоконструкций с остеклением, готовой кровлей и смонтированными системами освещения и вентиляции.

Выбор степени укрупнения решает экономическое сопоставление методов производства работ. Наиболее часто принимают блоки покрытия следующими размерами: 12 × 12, 12 × 30, 12 × 36, 24 × 24 и 24 × 30 м, но могут быть блоки и других размеров. Масса металлоконструкций блоков составляет 15–70 т, а блоков полной строительной готовности – 40–200 т. Каждый блок опирается на четыре колонны, что требует высокой точности сборки. Целесообразно, чтобы компоновка блоков была симметричной, а блоки были замкнутыми. Это позволяет исключить дополнительные работы на высоте по выполнению стыков выступающих элементов.

Крупноблочный монтаж конструкций покрытий промышленных зданий выполняется на стендах и строительном конвейере.

Укрупнение блоков на стендах эффективно при небольших объемах работ, а также при монтажных работах в стесненных условиях. Стенды применяются переносные. Располагают их в пролете здания, соседнем с монтируемым пролетом. В этом случае укрупнение конструкций покрытия в блок выполняется с помощью гусеничного крана.

При сборке блоков на переносном стенде их подают и устанавливают в проектное положение с помощью самоходных кранов в башенно-стреловом исполнении. Кран располагается в этом же или соседнем пролете.

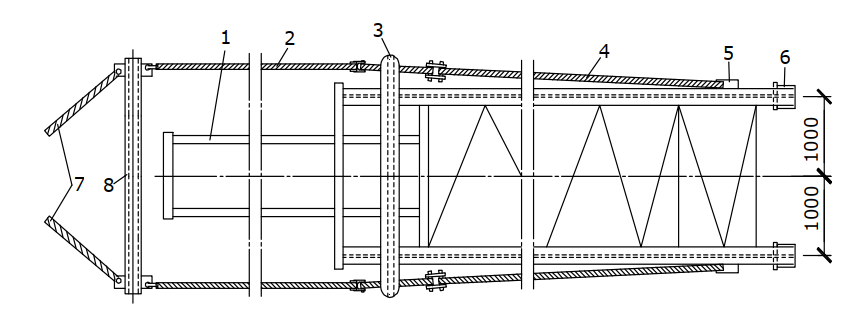

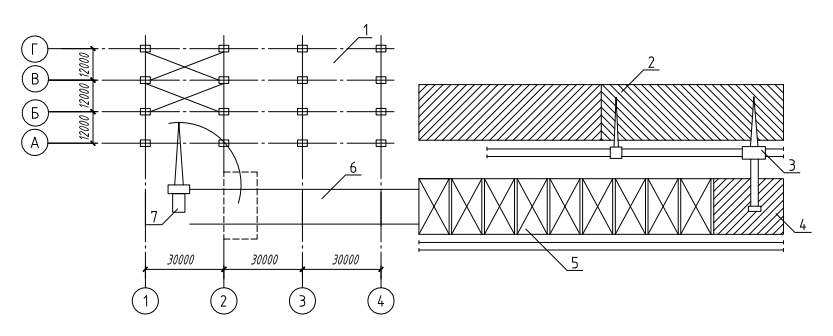

При больших площадях покрытий сборку блоков выполняют на строительном конвейере, то есть блоки собирают на 15–16 стоянках-тележках, которые по мере сборки перемещаются по железнодорожным путям (рис. 11).

Тележки конвейера соединены между собой и передвигаются лебедкой. Сборка на конвейере позволяет приблизить строительные работы к заводским условиям.

Сборку металлических конструкций выполняют на 5–6 стоянках. На первой стоянке фиксируют точное проектное положение основных несущих элементов. После сборки и проектного закрепления конструкций на первой стоянке собранный блок должен быть неизменяемым.

Каждая стоянка конвейера обслуживается краном. Склад конструкций располагают параллельно конвейерной линии. Укрупнение ферм выполняют на складе до установки на первой стоянке. Все элементы, монтируемые на сборочном конвейере (стоянках), должны предварительно пройти укрупнительную сборку для сокращения времени стоянки конвейера.

Рис. 11. Схема строительного конвейера: 1 – монтируемый цех; 2 – склад конструкций; 3 – краны, обслуживающие конвейер; 4 – площадка укрупнения ферм; 5 – стоянки конвейера; 6 – пути подачи блоков к месту установки на установщик; 7 – кран для установки блока на установщик

После завершения сборки металлических конструкций на следующих 10 стоянках конвейера блоки покрытий укрупняют до полной строительной готовности и подают по рельсовым путям конвейерной линии к монтируемому пролету. Затем с помощью нестандартного стационарного подъемного устройства или серийного тяжелого крана (например – СКГ-63БС) блок подается на установщик.

Установщик подъезжает к месту установки блока и устанавливает его в проектное положение. Тип установщика зависит от наличия или отсутствия в возводимом здании мостовых кранов.

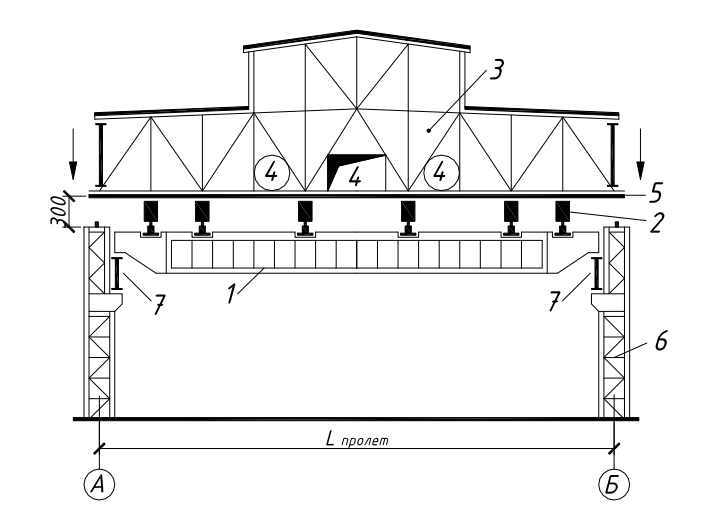

При возведении крановых зданий применяют низкий установщик, который перемещается по проектным или временным путям подкрановых балок и с помощью домкратных устройств устанавливает блок покрытия в проектное положение (рис. 12).

Для зданий, у которых отсутствуют пути подкрановых балок, блоки, укрупненные на общестроительном конвейере до полной строительной готовности, монтируют с помощью высокого установщика. С помощью высокого (портального) перегружателя блок поднимают и устанавливают на наземный установщик, который, перемещаясь по рельсовым путям вдоль пролета, монтирует блоки покрытия (рис. 13).

Рис. 12. Схема монтажа блоков покрытия промышленного здания с использованием низкого установщика: 1 – низкий установщик; 2 – гидравлические домкраты; 3 – монтируемый блок покрытия; 4 – смонтированное технологическое оборудование; 5 – распределительная балка; 6 – колонна; 7 – пути подкрановых балок

Рис. 13. Схема монтажа покрытия с помощью высокого установщика: 1 – монтируемый блок покрытия; 2 – колонна; 3 – высокий установщик; 4 – гидравлические домкраты; 5 – рельсовый путь; 6 – распределительная балка