Содержание страницы

Согласно ТКП 45-5.04-41 сборку и закрепление монтажных соединений металлических конструкций рекомендуется выполнять на болтах без контролируемого натяжения и на высокопрочных болтах с контролируемым натяжением.

1. Сборка соединений на болтах без контролируемого натяжения

Перед сборкой стыкуемые поверхности должны быть очищены от загрязнений, льда, снега, наплывов грунтовки и краски, ржавчины, просушены (при необходимости) и не должны иметь неровностей, препятствующих плотному соединению поверхностей.

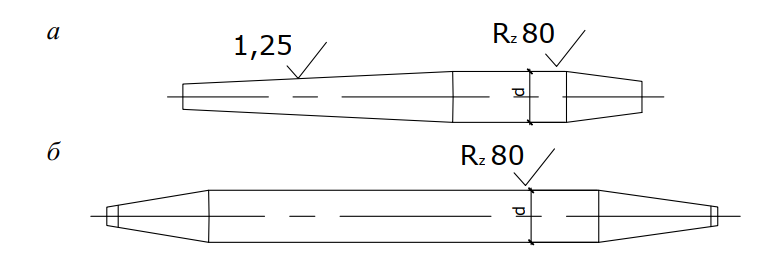

Для совмещения отверстий элементов стыка пользуются проходными оправками, диаметр цилиндрической части которых на 0,2 мм меньше диаметра отверстий. Часть отверстий (не менее 10 %) заполняется сборочными пробками (рис. 35). Пробки фиксируют взаимное расположение соединяемых элементов от сдвига. После установки сборочных пробок оправки выбивают. Диаметр сборочных пробок должен соответствовать диаметру отверстий.

Рис. 35. Технологическая оснастка для сборки болтовых соединений: а – проходная оправка; б – сборочная пробка

В собранном пакете болты заданного в проектной документации диаметра должны пройти в 100 % отверстий. Допускается прочистка 20 % отверстий сверлом, диаметр которого равен диаметру отверстия, указанному в чертежах. При этом в соединениях с работой болтов на срез и соединенных элементов на смятие допускается чернота (несовпадение отверстий в смежных деталях собранного пакета) до 1 мм – в 50 % отверстий, до 1,5 мм – в 10 % отверстий.

В случае несоблюдения этого требования с разрешения организации-разработчика проектной документации отверстия следует рассверлить на ближайший бόльший диаметр с установкой болта соответствующего диаметра.

Под гайку болта рекомендуется устанавливать одну круглую шайбу по ГОСТ 11371. Допускается установка не более двух круглых шайб под гайку болта и одной такой же шайбы под головку болта.

Затяжку болтов необходимо производить от середины поля болтов к краям. Другой порядок затяжки болтов должен быть предусмотрен в проектной документации.

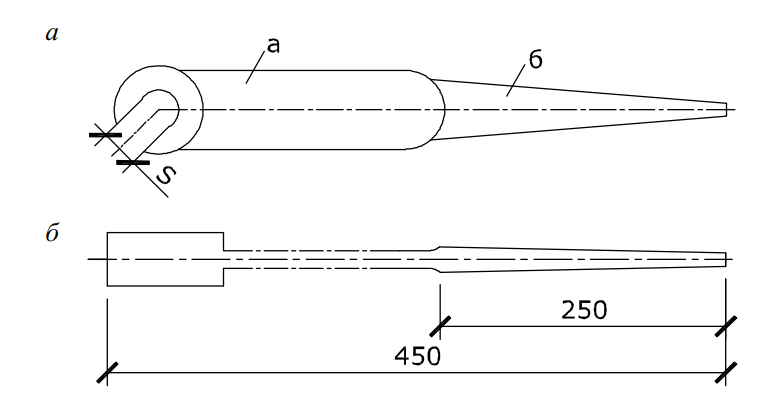

Гайки временных и постоянных болтов без контролируемого натяжения завертывают ручными коликовыми ключами (рис. 36), имеющими с одной стороны зев для гайки, а с другой – коническую часть – колик, который служит оправкой при совмещении отверстий в деталях узла.

Рис. 36. Ключ коликовый монтажный: а – зев ключа; б – колик; s – размер под ключ

Плотность стяжки собранного пакета следует проверять щупом толщиной 0,3 мм, который в пределах зоны, ограниченной шайбой, не должен проходить между собранными деталями на глубину более 20 мм. Качество затяжки постоянных болтов следует проверять обстукиванием их молотком массой до 0,4 кг, при этом болты не должны смещаться.

В процессе эксплуатации зданий и сооружений необходимо периодически производить осмотр монтажных соединений и подтягивать ослабевшие гайки на болтах.

2. Сборка соединений на высокопрочных болтах с контролируемым натяжением

В соединениях на высокопрочных болтах с контролируемым натяжением соприкасающиеся поверхности деталей должны быть подготовлены в соответствии с указаниями в проектной документации. Способ обработки соприкасающихся поверхностей деталей сдвигоустойчивых соединений должен быть указан в чертежах КМ и КМД.

Состояние поверхности, независимо от способа обработки или очистки, следует контролировать и фиксировать в журнале выполнения монтажных соединений на болтах с контролируемым натяжением непосредственно после обработки или очистки и перед сборкой соединений. Способы обработки и соответствующие им коэффициенты трения даны в ТКП 45-5.04-41 [табл. 5.2].

До установки высокопрочных болтов соединение собирают на пробках и временных болтах и стягивают так, чтобы щуп толщиной 0,3 мм проходил вглубь пакета не более чем на 20 мм. Резьбу гаек высокопрочных болтов слегка смазывают минеральным маслом. Смазывать болт и поверхность гайки не разрешается. Болты в один прием затягивают гайковертом или ручным динамометрическим ключом. При отсутствии таких гайковертов затягивание осуществляют в два приема: сначала на величину меньше требуемой – гайковертом ИП-3106, а затем тарировочным ключом. Со стороны гайки после натяжения должно оставаться не менее трех ниток резьбы.

Величину крутящего момента для закручивания гаек высокопрочных болтов определяют по формуле

MK = N d ku,

где N – расчетное усилие натяжения болта, в Н;

d – диаметр болта, в м;

ku – коэффициент, зависящий от качества нарезки, принимаемый в пределах 0,186–0,193.

Тарировка ключей и гайковертов должна осуществляться систематически до начала и в середине смены. Болты, дотянутые до проектного усилия, отмечаются краской. При применении в узлах и стыках высокопрочных болтов используют ключи-мультипликаторы (табл. 1).

Таблица 1. Техническая характеристика ключей-мультипликаторов

| Показатели | КПМ-130 | КПМ-220 |

| Момент затяжки, Н·м | 500–1300 | 1100–2200 |

| Относительная погрешность, не более, % | +5 | +5 |

| Передаточное число | 16 | 16 |

| Усилие на рукоятке, Н | 200 | 200 |

| Габариты, мм | 188 × 96 × 278 | 220 × 112 × 278 |

| Масса (без сменных головок и рычага), кг | 7,7 | 11,35 |

Натяжение болтов с регулировкой усилий по величине крутящего момента следует осуществлять поэтапно. Сначала болты необходимо затянуть на 50–80 % расчетного усилия для обеспечения плотности пакета. Затем болты должны быть дотянуты до полного расчетного усилия динамометрическими ключами статического действия с контролем натяжения по величине прикладываемого крутящего момента.

После окончания натяжения всех болтов в соединении старший рабочий-сборщик (бригадир) обязан поставить в предусмотренном месте клеймо (присвоенный ему номер или знак) и предъявить соединение для контроля.

После контроля натяжения и приемки соединения все наружные поверхности стыков, включая головки болтов, гайки и выступающие из них части резьбы болтов, должны быть очищены, огрунтованы, окрашены, а щели в местах перепада толщин и зазоры в стыках зашпатлеваны.

3. Сборка монтажных соединений на высокопрочных дюбелях

К выполнению монтажных соединений на высокопрочных дюбелях и руководству работами допускаются лица, прошедшие обучение, подтвержденное соответствующим удостоверением. При выполнении монтажных соединений на высокопрочных дюбелях следует соблюдать инструкции по эксплуатации пороховых монтажных инструментов, регламентирующие порядок ввода их в эксплуатацию, правила эксплуатации, технического обслуживания, требования безопасности, хранения, учета и контроля пистолетов и монтажных патронов к ним.

Перед началом работ по монтажу соединений на высокопрочных дюбелях следует осуществлять контрольную пристрелку для уточнения мощности выстрела (номера патрона). Расстояние от оси дюбеля до края опорного элемента должно быть не менее 10 мм в любом направлении. При установке рядом двух дюбелей минимальное расстояние между ними определяется условием расположения стальных шайб впритык друг к другу.

Установленный дюбель должен плотно прижимать шайбу к закрепляемой детали, а закрепляемую деталь – к опорному элементу. Цилиндрическая часть стержня дюбеля не должна выступать над поверхностью стальной шайбы.

4. Сборка монтажных соединений на самонарезающих винтах

При выполнении соединений на самонарезающих винтах под их головки следует устанавливать металлические уплотнительные шайбы.

Самонарезающие винты должны быть завернуты так, чтобы их головки плотно прилегали к шайбам, а нарезная цилиндрическая часть (стержень) выступала с тыльной стороны опорного элемента не менее чем на одну нитку резьбы.

В случае некачественной постановки самонарезающего винта (срез стержня, обрыв головки, неплотная посадка и т. п.) рядом, на расстоянии не менее пяти диаметров стержня и не более 60 мм, устанавливается новый винт. В тех случаях, когда можно рассверлить старое отверстие, ставится винт большего диаметра.

Сварные соединения. Монтажные соединения решетчатых и стержневых конструкций собирают преимущественно при помощи прихваток. Стыки тяжелых конструкций собирают при помощи сборочных приспособлений. Сварка монтажных соединений решетчатых и стержневых конструкций обычно выполняется вручную, а иногда – полуавтоматами с применением порошковой проволокой или голой легированной проволоки. В процессе сборки листовых конструкций широко используются сборочные приспособления, которые удаляются по мере сварки стыков. При автоматической сварке допускается предварительная подварка швов вручную.

Стыки можно сваривать следующими способами сварки: автоматической электрошлаковой; под флюсом; с применением порошковой проволоки; полуавтоматической; в среде углекислого газа; ручной.

Почти все виды автоматической и полуавтоматической сварки являются многошовными, только электрошлаковая сварка, независимо от толщины стали, выполняется за один проход бездуговым процессом. Эта сварка применима только для горизонтальных швов.

Сварка стыков может быть одно- и двусторонней. Швы большой протяженности сваривают вручную участками длиной по 300–400 мм. Направление сварки каждого участка должно быть противоположно направлению сварки всего шва. При толщине свариваемого металла более 8 мм сварной шов выполняют в несколько слоев: секционным способом или «горкой».

Для ручной сварки применяют электроды со специальным покрытием (обмазкой) различных типов. Число в марке электрода обозначает величину временного сопротивления наплавленного металла, а индекс «А» – повышенное относительное удлинение и ударную вязкость. Фаску под сварку у листов и труб следует снимать с помощью электрических или пневматических кромкорезов.

Контроль качества сварных соединений. В процессе контроля качества сварных соединений в зависимости от предъявляемых к ним требований могут выполняться: внешний осмотр шва, механические испытания металла шва, проверка качества структуры и плотности шва и др.

Внешний осмотр шва осуществляется с целью обнаружения видимых трещин, подрезов, шлаковых включений и непроваров глубиной более 10 % толщины свариваемых деталей.

Механические испытания металла шва выполняются в соответствии с ГОСТ 6996 на растяжение, ударный изгиб, ударный разрыв и сплющивание.

Из неразрушающих методов обычно используются следующие.

Фотографический метод основан на просвечивании сварного шва гамма-лучами, благодаря тому, что при просвечивании сварного шва гамма-лучами непрозрачные тела начинают светиться под их действием с различной интенсивностью. За счет этого при воздействии на фотослой, дефекты шва на пленке фиксируются как места с различной затемненностью.

В случае обнаружения дефектов количество проверяемых участков удваивается. Отечественные рентгеновские аппараты РУП-120-5-1, ИРА-1Д, ИРА-2Д малогабаритны и удобны для работы на стройплощадке.

Магнитографический метод основан на обнаружении полей рассеивания в местах дефектов на ферромагнитной ленте и последующем воспроизведении отпечатков; применяется для контроля соединений толщиной от 1 до 16 мм.

Ультразвуковой метод основан на различном отражении пучка высокочастотных звуковых колебаний от металла и имеющихся дефектов.

Контроль плотности сварных соединений чаще всего выполняют вакуумным методом, в замкнутых емкостях – сжатым воздухом в пределах рабочего давления, с промазкой наружной поверхности швов мыльным раствором или заполнением емкостей водой. Неплотности сварных швов можно обнаруживать, промазывая их с одной стороны керосином, а с другой – окрашивая водно-меловым составом; при этом в местах дефектов на поверхности меловой обмазки появятся жирные пятна керосина.

Вакуумный метод предусматривает использование металлической камеры без дна с верхней стенкой из органического стекла и резиновой прокладкой по кромкам боковых стенок. Испытуемый шов смазывают раствором пенного индикатора, на участок шва накладывают камеру и создают в ней вакуум. Появление на поверхности шва пузырей свидетельствует о его неплотности. Давлением сжатого воздуха и воды испытывают резервуары и трубопроводы. Швы покрывают пенным индикатором, а в сосуд нагнетают воздух под давлением. Появление пены свидетельствует о дефекте.

Химический метод применяется для испытания днища. Под днище укладывают трубы, по которым нагнетают аммиак. Боковую поверхность днища и основания герметизируют глиной, а швы промазывают меловой краской с индикатором (фенолфталеин) или проклеивают полосами смоченной индикаторной бумаги. В местах дефекта окраска или бумага меняет цвет.

При заполнении сосудов водой под давлением дефекты обнаруживаются по местам течи или увлажнения поверхности шва. Давление воды или воздуха назначается равным рабочему давлению, установленному для данной конструкции. Сосуды, работающие под большим давлением, во избежание больших разрывов испытывают водой. При производстве сборочных и монтажных работ металлических конструкций при отрицательных температурах наружного воздуха необходимо соблюдать следующие меры. Нельзя применять ударные воздействия на металлические конструкции при температуре окружающей среды ниже –25 °С. Гибку и правку металла при отрицательных температурах следует выполнять с предварительным его подогревом.

Ручную и полуавтоматическую сварку решетчатых и листовых конструкций толщиной стали до 16 мм можно вести обычными способами без подогрева для:

- конструкций из углеродистой стали – при температуре до –30 °С;

- конструкций из низколегированной стали – при температуре до –20 °С.

При большей толщине свариваемого металла или при более низких температурах зона выполнения сварочного шва на ширину в 100 мм с каждой стороны от него должна быть подогрета до 100–150 °С.