Содержание страницы

Подготовка элементов к монтажу предусматривает укрупнительную сборку в плоские или объемные блоки; временное усиление элементов для обеспечения их устойчивости; обустройство подмостями, лестницами, ограждениями и другими временными приспособлениями для безопасного и удобного ведения работ; закрепление страховочных канатов, расчалок, оттяжек и др.

1. Укрупнительная сборка конструкций и монтажное усиление

Укрупнительную сборку конструкций применяют в тех случаях, когда элементы конструкций из-за их габаритных размеров или массы не могут доставляться с заводов-изготовителей в целом виде. При этом на объектах части элементов (отправочные марки) перед монтажом укрупняют до целого элемента. Из сборных железобетонных конструкций производят укрупнительную сборку ферм пролетом 24 м и более и высоких колонн. Кроме того, приходится укрупнять металлические подкрановые балки, имеющие пролет более 13,77 м (длина четырехосной железнодорожной платформы). Укрупняют и фермы покрытий с фермами световых и аэрационных фонарей.

В последние годы широко применяют укрупнение конструкций в монтажные и монтажно-технологические блоки. В этом случае сборку ведут на нижнем уровне строительной площадки, т. е. в более благоприятных условиях. Кроме того, укрупнение конструкций в блоки существенно сокращает сроки строительства, так как ведется параллельно с возведением здания или с опережением.

Укрупнение в блоки наиболее часто осуществляют при монтаже покрытий одноэтажных зданий по металлическим фермам и балкам. Железобетонные фермы и колонны обычно укрупняют на складах и оттуда подают на монтаж в укрупненном виде. При завозе отправочных марок ферм и колонн непосредственно в зону монтажа укрупнение производят у мест установки (в зоне действия монтажного крана).

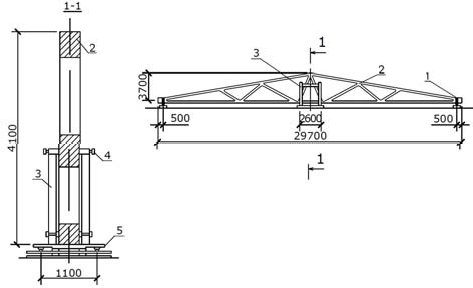

Железобетонные фермы пролетом 30 м и более укрупняют в вертикальном положении в специальных стеллажах кассетного типа (рис. 1, а). Кассеты для укрупнения железобетонных ферм устанавливают под двумя узлами каждой полуфермы. Под опорными узлами их делают глухими без приспособления для регулирования. В пролете – с регулировочными приспособлениями. Для опирания полуферм в пролете регулировочными приспособлениями служит балка, установленная на винтах, с помощью которых выверяют положение стыков нижнего и верхнего поясов. Положение стыка нижнего пояса в плане регулируется посредством двух горизонтальных винтов, расположенных в уровне этого пояса. Выверку вертикальности полуферм производят с помощью двух горизонтальных винтов вверху кассеты. Если полуфермы имеют у стыка стойки или круторасположенные раскосы, в середине укрупняемой полуфермы может быть применена спаренная кассета. При отсутствии таких элементов применяют одинарные кассеты, устанавливая их под ближайшими к середине пролета узлами полуферм. Кассеты устанавливают на прочное, выровненное основание.

Железобетонные колонны укрупняют в горизонтальном положении. Механизированную выверку стыкуемых элементов обеспечивают специальными кондукторами.

Укрупнительную сборку металлических конструкций выполняют преимущественно на складах и специальных площадках возле строящихся объектов с использованием кондукторов, на стендах или стеллажах, в отдельных случаях – на шпальных клетках.

Для уменьшения трудоемкости работ на высоте и повышении устойчивости собранных частей конструкции до подъема укрупняют подкрановые металлические балки, поставленные на монтаж «россыпью», и стропильные фермы, поставленные на монтаж, из отправочных марок.

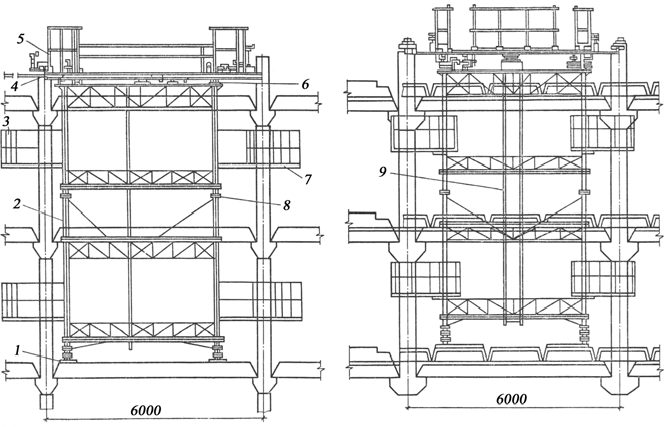

Укрупнение металлических подкрановых балок в объемные блоки выполняют на стендах, которые обеспечивают необходимую геометрическую форму соединяемых элементов, размеры блока и точность расположения стыковых отверстий (рис. 1, б).

Металлические стропильные фермы поступают на площадку, как правило, из двух отправочных элементов. Укрупнительные монтажные стыки выполняют обычно на болтах. Укрупнительную сборку фермы производят в вертикальном положении с закреплением ее элементов в сборочных кондукторах (рис. 1, в). Одновременно укрупняют две фермы. При укрупнении фермы на складе кондукторы устанавливают на фундаменты и тщательно выверяют. Это обеспечивает точность сборки и высокое качество собранной фермы. При укрупнении у места подъема ферм кондукторы надо переносить, каждый раз выверяя и закрепляя их на новом месте. В некоторых случаях металлические стропильные фермы укрупняют в горизонтальном положении на стеллажах или шпальных клетках.

Укрупнение в блоки наиболее часто осуществляют при монтаже покрытий одноэтажных зданий по металлическим фермам и балкам.

Рис. 1. Укрупнительная сборка конструкций: а – железобетонных ферм в кассете: 1 – одиночные кассеты; 2 – отправочные марки; 3– парная кассета; 4 – горизонтальные винты; 5 – вертикальные винты; б – подкрановых балок в объемные блоки на стенде: 1 – подкрановая балка; 2 – торцевой упор; 3 – станина стенда; 4 – боковые упоры; в – металлических ферм из отправочных марок на стенде: 1 – крайний кондуктор; 2 – отправочная марка; 3 – средний кондуктор; 4 – лестница с площадкой для сборщика; 5 – укрупнительный монтажный стык ферм

Временное (монтажное) усиление элементов конструкций при монтаже выполняют в тех случаях, когда применяемые способы строповки не могут обеспечить прочности и устойчивости монтируемых элементов в целом или их отдельных частей при подъеме. В основном это относится к монтажу металлических ферм, пояса которых при большой свободной длине могут оказаться недостаточно устойчивыми в направлении из плоскости ферм.

Металлические фермы обычно поднимают за 2–4 узла верхнего пояса. При строповке за узлы, расположенные близко к середине фермы, в нижнем поясе, рассчитанном на растяжение, возникает усилие сжатия и из-за большой гибкости из плоскости фермы он может потерять устойчивость. При строповке за узлы, расположенные у опорных концов фермы, хотя изменения знаков усилий в поясах и не происходит, верхний сжатый пояс при большой его свободной длине также может оказаться недостаточно устойчивым. Кроме того, такая строповка требует применения длинных тяжелых траверс или монтажа ферм при помощи двух кранов, что нецелесообразно. Поэтому для выбора места строповки металлических ферм необходимо рассчитывать их и на устойчивость при монтаже. Если по каким-либо причинам нельзя применять строповку, обеспечивающую устойчивость поясов ферм, то временно усиливают один из поясов. Для этого к нижнему или верхнему поясу ферм на расстоянии 0,8–1 м друг от друга закрепляют болтами или хомутами пластины, трубы или швеллеры.

В двухветвевых колоннах, которые в процессе монтажа поворачивают, опирая на нижний конец одной ветви, устанавливают временную распорку между ветвями для предотвращения деформаций в раскосах решетки.

В элементах железобетонных цилиндрических оболочек, армоцементных сводов и некоторых других элементов для предотвращения появления дополнительных усилий, на период монтажа устанавливают временные затяжки и схватки.

2. Обустройство конструкций

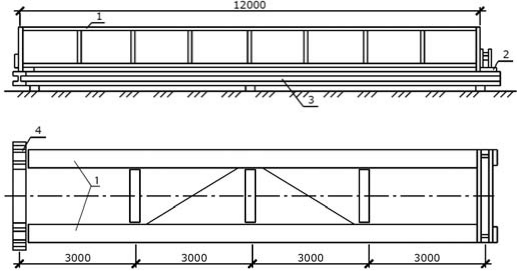

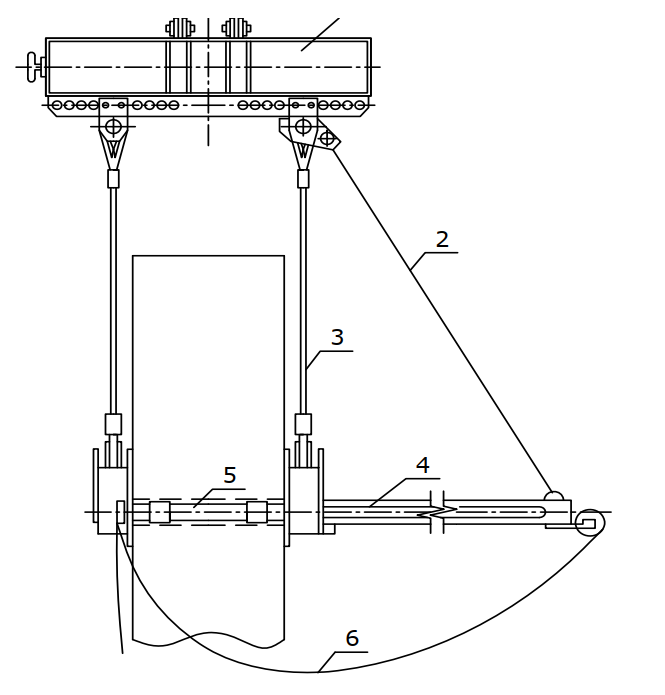

Для обеспечения безопасных условий труда монтажников на высоте сборные конструкции обустраивают подмостями, люльками, лестницами и другими временными приспособлениями. Инвентарные навесные подмости, площадки и лестницы закрепляют к монтируемым элементам у мест их установки. Для подъема рабочих на подмости на колонны навешивают лестницы. Такие лестницы изготовляют отдельными звеньями длиной до 4 м. Их навешивают верхними крючьями на колонну (рис. 2).

Обработку стыков балочных конструкций осуществляют с навесных подмостей. При работе на балках и фермах большой высоты применяют люльки, совмещенные с лестницей. Лестница верхним концом навешивается на верхний пояс фермы, а люлька закрепляется на лестнице на необходимой высоте.

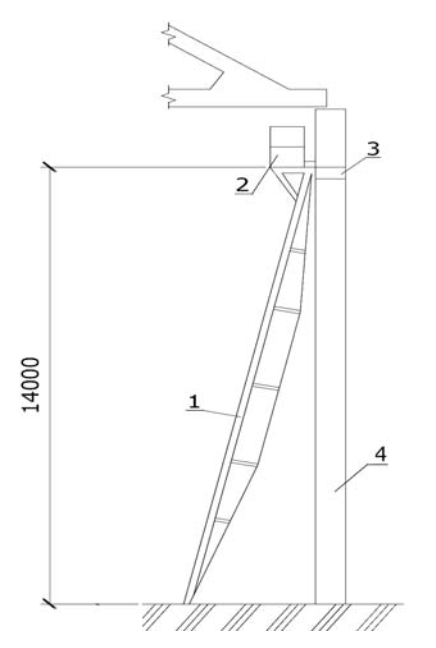

Для работы на высоте до 14 м применяют приставные лестницы с площадками (рис. 3).

Рис. 2. Лестница с люлькой для навески на металлическую ферму: 1 – лестница; 2 – элементы навески; 3 – крючья; 4 – поручень; 5 – крючья люльки; 6 – люлька

Рис. 3. Монтажные лестницы с площадками с несущей конструкцией в виде шпренгеля: 1 – лестница; 2 – площадка; 3 – элемент крепления к колонне; 4 – колонна

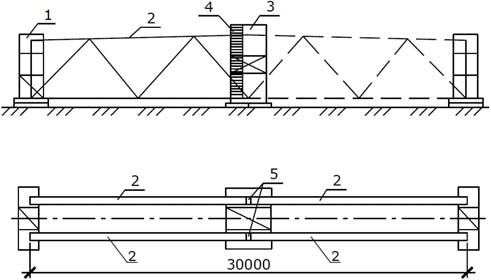

Для безопасной работы монтажников у поясов стропильных и подстропильных ферм и подкрановых балок натягивают страховочные канаты (рис. 4).

Рис. 4. Схема обустройства металлической фермы: 1 – страховочный канат; 2 – инвентарные распорки; 3 – навесные люльки

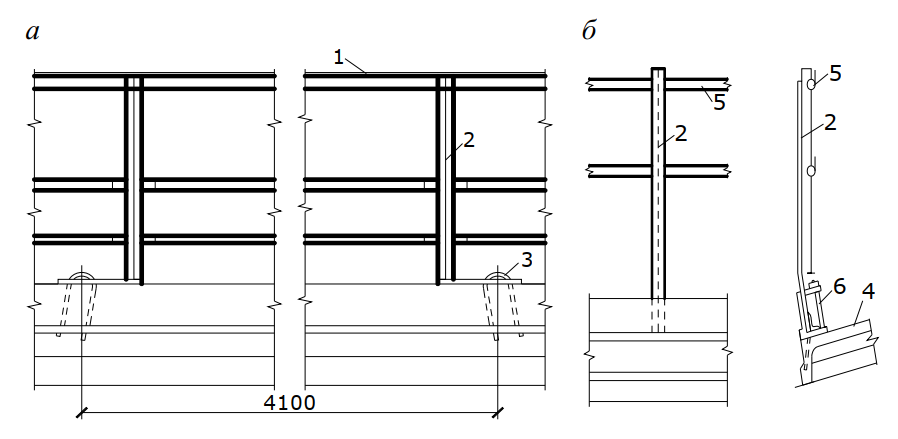

Для безопасной работы на высоте кроме лестниц и площадок применяют ограждения по плитам покрытия (рис. 5). Перед подъемом их крепят к плитам за монтажные петли клиньями (рис. 5, а) или с помощью специальных болтов (рис. 5, б).

Рис. 5. Временное ограждение по плитам покрытия (перекрытия): а – с закреплением к плитам клиньями; б – с закреплением к плитам болтами; 1 – перила; 2 – стойка; 3 – клин; 4 – железобетонная плита; 5 – тросовое ограждение; 6 – болтовой элемент крепления

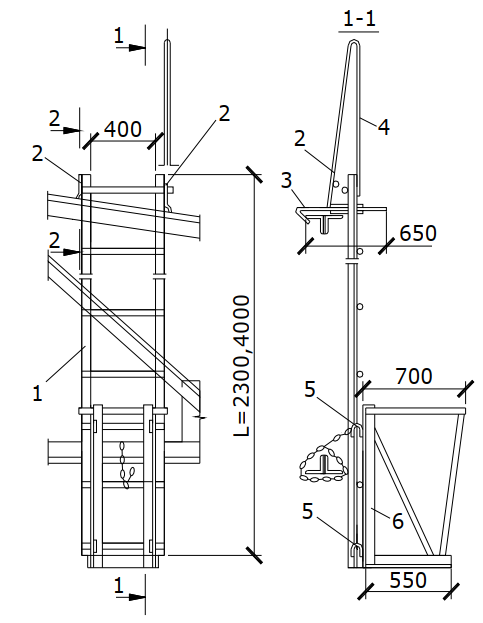

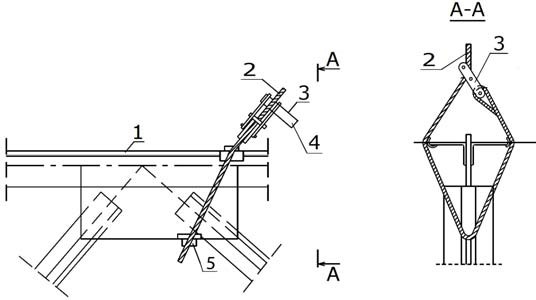

Помимо перечисленных средств на конструкции навешиваются канаты, оттяжки, тросы для расстроповки и другие элементы, предназначенные для предотвращения раскачивания элементов, плавной наводки на проектную отметку, дистанционной расстроповки (рис. 6) и выполнения других операций.

Рис. 6. Узел строповки фермы: 1 – ферма; 2 – стропы; 3 – полуавтоматический замок; 4 – канат дистанционной расстроповки; 5 – инвентарная подкладка под строп

3. Грузоподъемные машины для монтажных работ

В качестве грузоподъемных машин при производстве монтажных работ используются краны различных видов, а также подъемники и лебедки.

Монтажные краны. На монтаже строительных конструкций применяют следующие виды кранов: стреловые самоходные, башенные, козловые, специальные краны.

К самоходным стреловым относятся пневмоколесные и гусеничные краны, автомобильные и тракторные.

Стреловые самоходные краны благодаря своей мобильности и маневренности широко применяют на монтажных работах. Удельный вес их в парке передвижных кранов достигает 82 %.

Стреловые самоходные краны выпускают грузоподъемностью от 5 до 250 т.

Большинство пневмоколесных и гусеничных кранов оснащено оборудованием в виде вставок для увеличения длины стрелы, а также гуськами, позволяющими увеличить вылет крюка при небольшом наклоне стрелы. Автомобильные краны для увеличения длины стрелы снабжены телескопическими стрелами. Это придает стреловым кранам универсальность, так как позволяет монтировать здания различной высоты, поднимать элементы различной массы при различных вылетах крюка.

Оснащение их башенно-стреловым оборудованием позволяет значительно расширить область применения стреловых кранов. Такое оборудование позволяет применять краны на монтаже конструкций высоких и объемных зданий, осуществлять монтаж элементов через ранее смонтированные конструкции и вести монтаж, не заходя в монтируемый пролет здания. Последнее обстоятельство имеет существенное значение при наличии в монтируемом пролете ранее выполненных фундаментов под оборудование или других подземных сооружений.

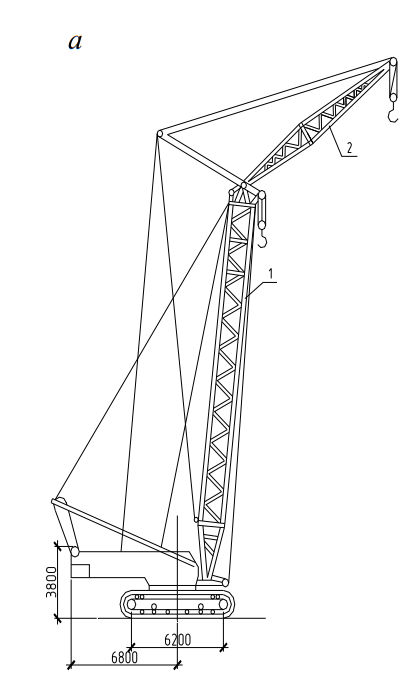

Стреловые краны на гусеничном ходу широко применяются при монтаже конструкций промышленных и гражданских зданий (рис. 7, а). Особенно эффективны при монтаже конструкций нулевого и надземного цикла (первый ярус многоэтажных каркаснопанельных зданий). Гусеничные краны благодаря низкому удельному давлению на грунт (0,6–2,4 МПа) обладают высокой проходимостью по грунтовым площадкам и дорогам, а также хорошей маневренностью. Развитый опорный контур в виде гусеничных тележек позволяет передвигаться в пределах монтажных зон с грузом на крюке, масса которого составляет до 80 % наибольшей грузоподъемности (поперек гусениц) и до 100 % (вдоль гусениц) при основной стреле. При окончании работ на объекте и перевозке на новое место выполняют полную или частичную разборку крана. Степень разборки кранов при их перевозке зависит от способа и расстояния транспортировки, вида ходового оборудования, размеров и массы крана.

На расстояния до 10 км стреловые краны на гусеничном ходу могут перемещаться по грунтовым дорогам собственным ходом. На более отдаленные расстояния их перевозят на трейлерах грузоподъемностью до 40 т и на железнодорожных платформах грузоподъемностью 60 т.

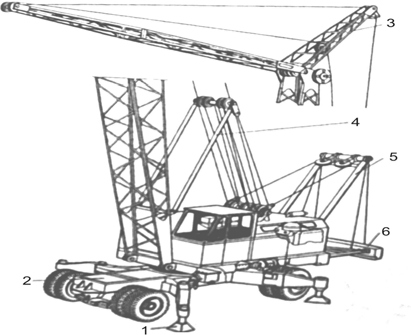

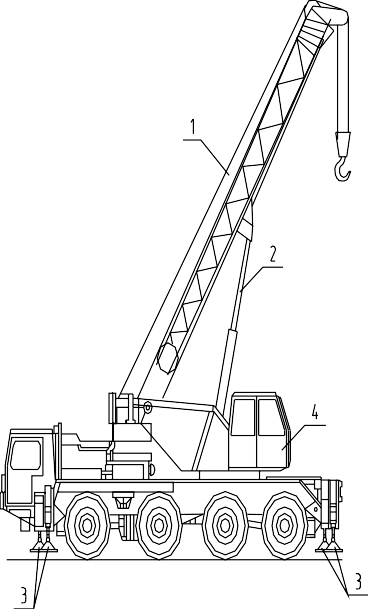

Рис. 7. Самоходные строительные краны: а – гусеничный кран МКГС-100 с гуськом: 1 – основная стрела; 2 – управляемый гусек; б – пневмоколесный кран КС-5363В: 1 – выносная опора; 2 – шасси; 3 – гусек; 4 – стойка; 5 – монтажная стойка; 6 – дополнительный выдвижной противовес; в – автомобильный кран ЛТМ 1050-4 повышенной проходимости: 1 – телескопическая стрела с гуськом; 2 – гидроцилиндры изменения вылета стрелы; 3 – выносные опоры; 4 – кабина управления

Стреловые краны на пневмоколесном ходу мобильнее гусеничных. Они выпускаются грузоподъемностью от 16 до 100 т (рис. 7, б). Применяют их в основном на монтаже фундаментов и конструкций промышленных и гражданских зданий, а также при обслуживании складов конструкций и площадок укрупнительной сборки. Продолжительность и трудоемкость монтажно-демонтажных операций рабочего оборудования пневмоколесных кранов зависят от его длины и наличия гуська. В зависимости от расстояния краны транспортируются на буксире или до 50 км своим ходом.

Стреловые автомобильные краны характеризуются высокой мобильностью при перебазировке с одной строительной площадки на другую и высокой маневренностью на строительных площадках при хороших дорожных условиях (рис. 7, в). Они выпускаются грузоподъемностью до 80 т (кран КС-6472 при вылете стрелы 3,5 м). Телескопическая стрела может изменять свою длину с грузом на крюке, что позволяет монтировать элементы в труднодоступных местах, проносить их среди ранее смонтированных конструкций. Недостатками автомобильных кранов являются невозможность управлять механизмом подъема и движения крана с одного рабочего места (из одной кабины) и необходимость в большинстве случаев вести работу при постановке крана на выносные опоры.

Автомобильные краны применяют в основном на погрузочноразгрузочных работах и на монтаже зданий небольшой высоты и из элементов небольшой массы. Целесообразно применять их при рассредоточенном расположении объектов и в сельском строительстве. Стреловые железнодорожные краны применяют в строительстве преимущественно при погрузочно-разгрузочных работах, при работах нулевого цикла, при обслуживании площадок укрупнительной сборки, на складах, имеющих железнодорожные пути. Грузоподъемность таких кранов от 9 до 30 т, стреловое оборудование монтируется непосредственно на поворотной платформе или на одной-двух секциях башни.

Башенные краны являются распространенными средствами механизации монтажных работ и вертикального транспорта в строительстве. Они составляют около 18 % парка передвижных кранов.

Выпускают башенные краны грузоподъемностью до 25 т и высотой подъема крюка до 83 м. В машинном парке башенные краны представлены в основном грузоподъемностью 5–10 т и высотой подъема 21–40 м.

По конструкции башенные краны делятся на краны с поворотной платформой и неповоротной башней.

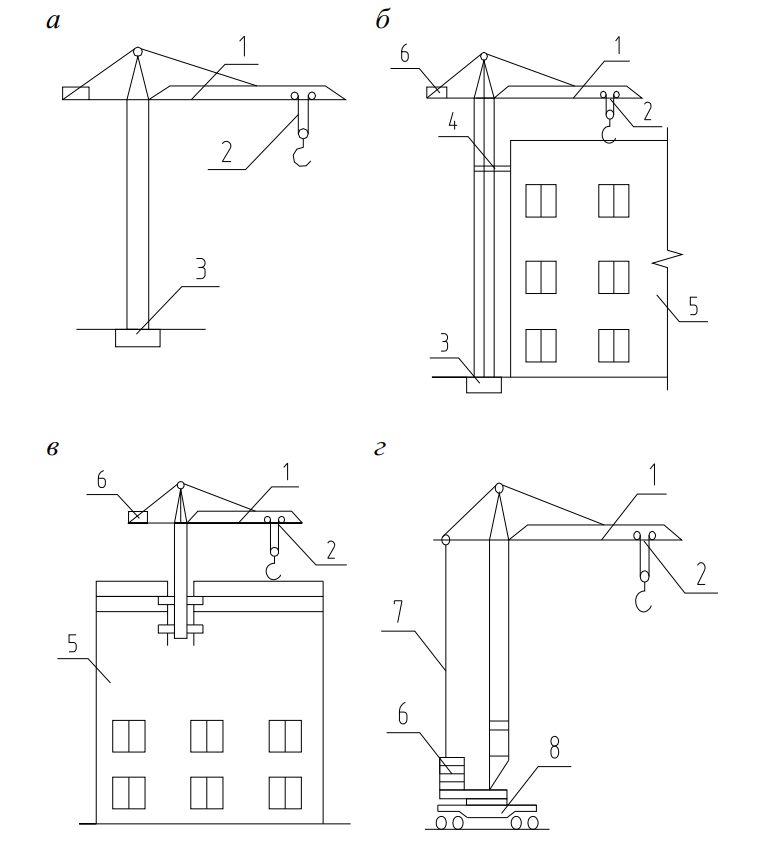

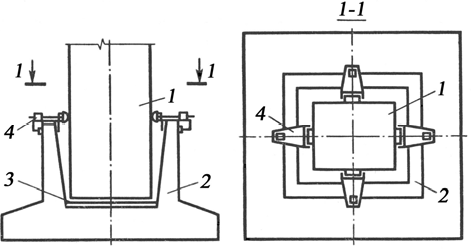

По возможности перемещаться по фронту возводимого здания башенные краны делятся на передвижные, приставные, стационарные и самоподъемные (рис. 8).

Рис. 8. Башенные краны: а – стационарный кран; б – приставной кран; в – самоподъемный кран; г – передвижной кран; 1 – стрела; 2 – грузовая тележка; 3 – фундамент; 4 – настенные опоры; 5 – здание; 6 – противовес; 7 – стреловой полиспаст; 8 – ходовая рама

В настоящее время преимущество отдается кранам, оснащенным балочной стрелой. Из 11 выпускаемых модификаций башенных кранов 6 модификаций кранов имеют балочные стрелы. Объясняется это тем, что балочные стрелы за счет плавного перемещения монтируемых конструкций обеспечивают высокую точность наведения конструкций при производстве монтажных работах.

В подавляющем большинстве при возведении жилых и промышленных зданий используются башенные краны передвижные по рельсовым путям с поворотной платформой. Такие краны сконструированы в так называемом мобильном исполнении, обеспечивающем относительно быстрое их перебазирование.

Разработаны универсальные башенные краны, которые до определенной высоты работают как свободностоящие, а выше – как приставные.

Приставные башенные краны используются при монтаже конструкций на отметках выше 70 м. Они не перемещаются по фронту работ, а опираются на рамы, которые закрепляются на монолитном фундаменте. Приставные краны перевозятся на объекты в разобранном на укрупненные узлы виде. Монтируют их с помощью автомобильных кранов и монтажной стойки.

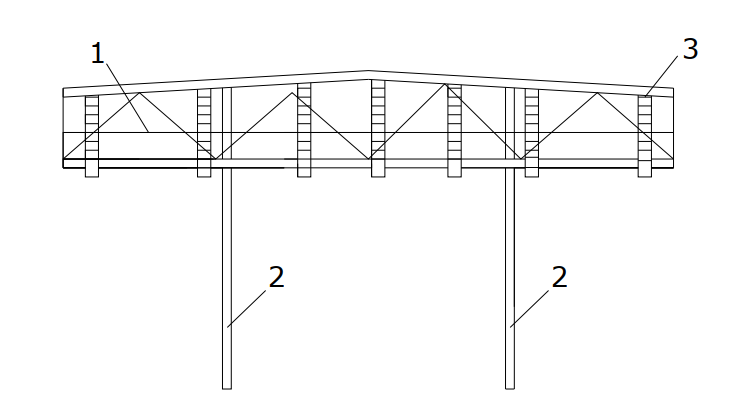

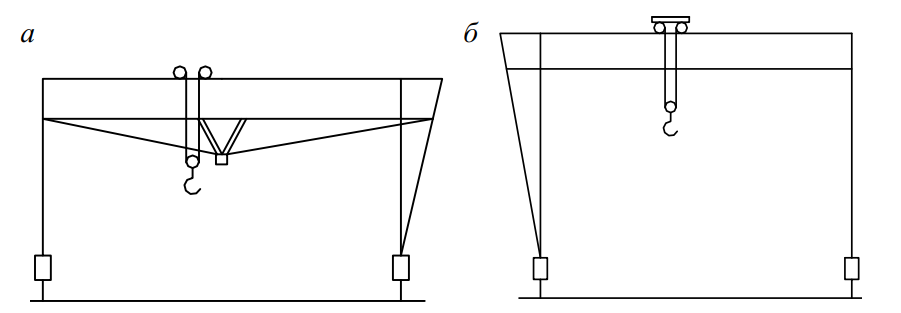

Козловые краны чаще используют на погрузочно-разгрузочных и складских работах, а также на площадках укрупнительной сборки; при возведении одноэтажных промышленных зданий, в пролетах которых монтируется тяжелое технологическое оборудование. В гражданском строительстве рекомендуется применять при монтаже зданий из объемных элементов рекомендуется применять козловые краны марок: К-308, УКП*, УК-15-50 (рис. 9).

Рис. 9. Козловые краны: а – с преднапряженным ригелем; б – монтажный

Специальные краны используют для монтажа элементов конструкций некоторых сооружений. Например, высотные сооружения монтируют с помощью переставных кранов. Для монтажа радиомачт, башен применяют самоподъемные (ползучие) краны. Тяжелые конструкции поднимают в проектное положение ленточными или стоечными подъемниками, оборудованными гидравлическими домкратами. В некоторых случаях на монтаже строительных конструкций используют специальные вертолеты-краны.

Мачты, шевры и порталы в связи с наличием в строительномонтажных организациях большой номенклатуры мощных самоходных кранов (грузоподъемностью до 320 т) в настоящее время применяют только в исключительных случаях: для подъема конструкций большой массы, устанавливаемых в небольших количествах; в особых условиях монтажа, когда краны не могут быть применены.

Подъемники и вышки автомобильные предназначены для подъема на высоту только рабочих, инструмента и небольших порций материала. Используются при производстве работ при монтаже плит покрытия (1-я плита), стеновых панелей, реже при монтаже несущих конструкций, подкрановых балок.

Подъемники коленчатые рычажные и вышки монтируются на шасси грузовых автомобилей, что обеспечивает их высокую маневренность и мобильность. Привод подъемников гидравлический или механический осуществляется от двигателя автомобиля.

Принятая индексация подъемников и вышек автомобильных соответствует их рабочим параметрам: АГП-22 – автомобильный гидравлический подъемник с высотой подъема 22 м; ВТ-23 – вышка телескопическая, высота подъема 23 м; ВРТ-35 – вышка рычажная телескопическая, высота подъема 35 м.

4. Строповка, временное крепление и выверка строительных конструкций

Строповкой называется операция по закреплению монтируемой конструкции к крюку крана с помощью захватных устройств – гибких стропов, захватов, траверс.

Захватные устройства должны обеспечивать удобные, быстрые и безопасные захват, подъем и установку монтируемой конструкции в проектное положение, а также возможность расстроповки конструкций с земли или непосредственно из кабины крана.

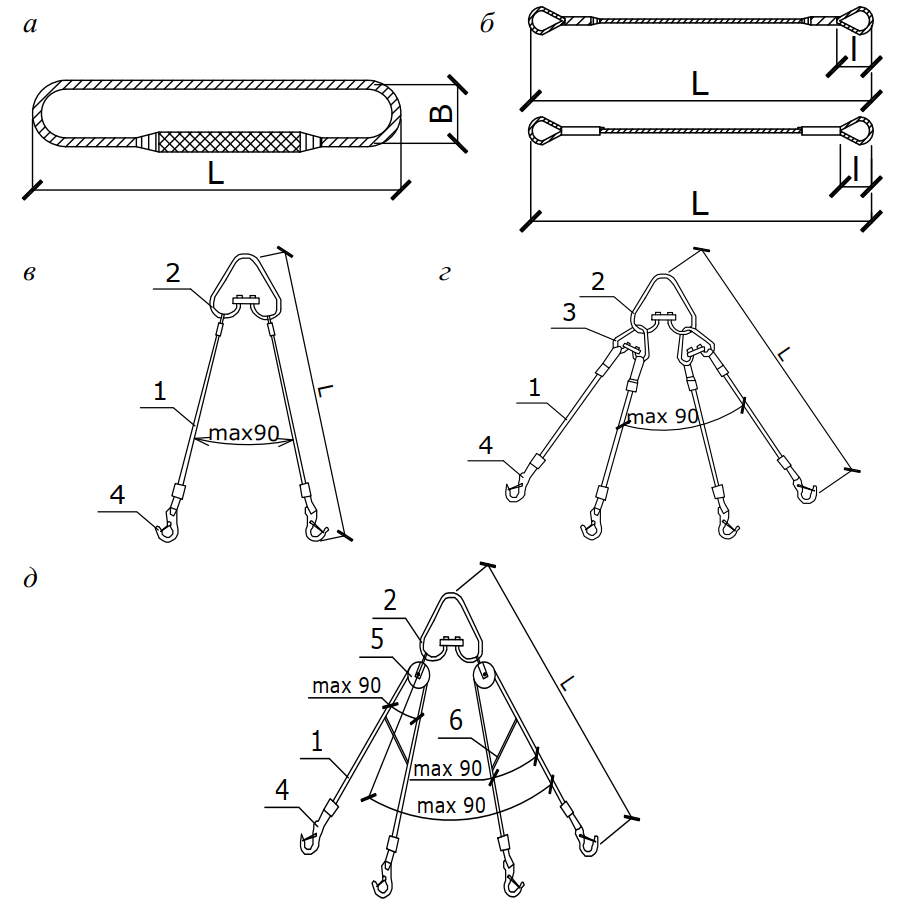

Строп – это съемное грузозахватное приспособление, изготовленное из стального каната, соединенного в кольцо, или снабженное подвесками для закрепления грузов. Стропы гибкие бывают двух основных видов – универсальные и облегченные (рис. 10).

Рис. 10. Стропы тросовые (гибкие): а – универсальный; б – облегченный; в – тросовый двухветвевой 2СК; г – тросовый четырехветвевой 4СК1; д – тросовый четырехветвевой 4СК2 с уравнительным звеном; 1 – ветвь стропа; 2 – петля; 3 – соединительная планка; 4 – крюк с предохранительной планкой; 5 – уравнительный блок; 6 – связевой трос

Универсальные стропы (Строп СКК) выполняют в виде замкнутой петли длиной 1,5–30 м из канатов диаметром 8,1–22,5 мм (рис. 10, а). Универсальными стропами захватывают конструкции путем их обвязки.

Облегченные стропы (Строп СКП) изготавливают из каната диаметром 23,0–39,5 мм с закрепленными на обоих концах петлями на коушах, крюками или карабинами (рис. 10, б).

Для подъема за две петли применяют тросовые двухветвевые стропы (Строп 2СК) (рис. 10, в), за четыре петли – тросовые четырехветвевые стропы (Строп 4СК1) (рис. 10, г) и тросовые четырехветвевые с уравнительным звеном (Строп 4СК2) (рис. 10, д).

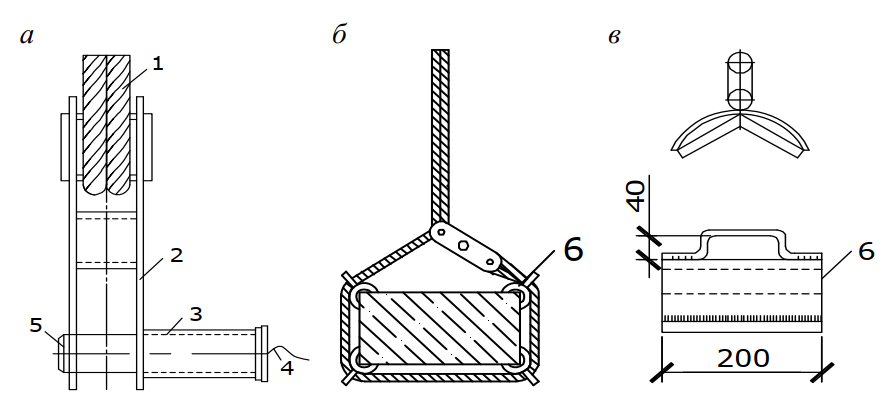

Во время работы стропы изнашиваются от смятия, истирания в узлах, перетирания проволок об углы конструкций, перекручивания и ударов. Срок службы стропов, обычно составляющий от 2 до 3 месяцев, может быть увеличен за счет установки деревянных или стальных прокладок между стропами и поднимаемой конструкцией. Для обеспечения безопасности и снижения трудоемкости работ применяют стропы с замками (захватами), которые обеспечивают дистанционную расстроповку, т. е. возможность снятия стропа без подъема к месту его закрепления. На рис. 11 показан пример захвата, позволяющий осуществлять дистанционную расстроповку. Наиболее распространен полуавтоматический замок Смаля. Замок состоит из проушины, прикрепленной к концу ветви стропа. Закрепление стропа после охвата конструкции фиксируется штырем, входящим в отверстие в проушине. Выпадению штыря при ослаблении натяжения препятствует пружина, которая его удерживает. При расстроповке штырь выдергивается канатом, направленным по оси штыря. Рабочие, выполняющие строповку и расстроповку конструкций (такелажники), должны пройти специальное обучение и быть аттестованы комиссией с выдачей им удостоверения о допуске к работе.

Тросовые стропы имеют следующий недостаток: для уменьшения сжимающих усилий, которые могут разрушить монтируемые длинномерные элементы при их подъеме, необходимо применять гибкие стропы значительной высоты подстрелового пространства.

Рис. 11. Замок Смаля: а – общий вид; б – схема строповки; в – инвентарная подкладка под строп; 1 – строп; 2 – корпус замка; 3 – пружина в трубе; 4 – канат для растроповки; 5 – штырь; 6 – инвентарная подкладка

Этот недостаток устраняется при использовании стропов с жесткими элементами – траверс или захватов.

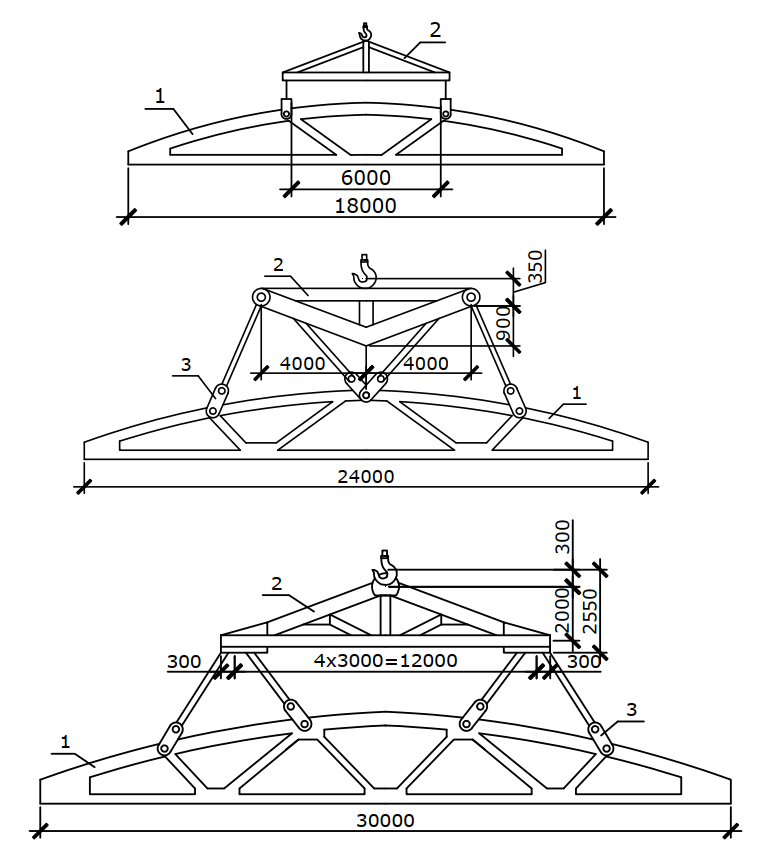

Траверсы состоят из металлической балки или фермы с устройствами для захватов монтируемых элементов (рис. 12). Такая конструкция с подвешенными стропами позволяет исключить или уменьшить сжимающие усилия в поднимаемых элементах, возникающие от их массы при использовании гибких стропов. В качестве захватных устройств в траверсах используют облегченные стропы с крюками или карабинами на концах, а также захваты из двух металлических щек, которые, охватывая монтируемые элементы, удерживают их при помощи продетого в них штыря – клещевые и др.

Подбор траверс для монтажа типовых конструкций осуществляют по типовому каталогу унифицированных такелажных устройств. Траверсы для монтажа нетиповых конструкций и элементов (блоков покрытия и др.) изготавливают на основании расчетов, выполненных по действующим методикам применительно к металлическим сварным балкам и фермам.

Изделия без петель стропуют при помощи захватов. Разновидностью захватов являются:

- вилочный подхват для монтажа лестничных маршей с площадками;

- фрикционный захват для установки блоков мусоропроводов;

- пространственная жесткая траверса с откидными лапами-подхватами для монтажа шахт лифтов.

Рис. 12. Строповка железобетонных ферм с помощью траверс: 1 – монтируемая ж/б ферма; 2 – траверса; 3 – полуавтоматический механический захват с дистанционной строповкой

Строповку колонн выполняют с помощью универсальных и траверсных стропов, строп-захватов, захватов или полуавтоматических захватов. Строповку колонн универсальными стропами или стропзахватами производят в обхват. Траверсные стропы и захваты крепят с помощью круглого стержня (пальца), пропущенного через отверстие, оставленное в колонне при ее изготовлении. Недостаток строповки с помощью универсальных стропов (обычных захватов) состоит в том, что при расстроповке монтажник должен подниматься на устанавливаемую колонну. Чтобы избежать этого, применяют захваты, позволяющие выполнять расстроповку с земли (рис. 13).

Рис. 13. Захват для монтажа железобетонных колонн: 1 – универсальная траверса; 2 – натяжная цепь; 3 – несущий канат; 4 – направляющий штырь; 5 – несущий палец; 6 – расстроповочный канат

Траверсы и захваты подвешивают к крюку крана за проушины или кольца, иногда при помощи стальных канатов.

Экономия стали и снижение времени на строповку и расстроповку железобетонных конструкций достигаются применением беспетлевых захватов. Конструктивно захваты выполняют механическими, электромагнитными и вакуумными.

С помощью механических захватов конструкция удерживается за счет фрикционного зацепления, зажима или подхвата за выступающие части.

Электромагнитные захваты основаны на удерживании токопроводящих конструкций с помощью магнитного поля. Такие захваты используют преимущественно на монтаже и погрузочно-разгрузочных работах листовых металлоконструкций.

Вакуумные захваты применяют для подъема тонкостенных плоских конструкций. Конструкция удерживается за счет усилий, вызванных разрежением воздуха. Удерживающая сила за счет разрежения может быть выражена зависимостью:

Ру = А (Pа – Рв), Н,

где Ру – сила вакуумного притяжения; А – площадь захвата, м2; Ра – атмосферное давление, Па; Рв – давление внутри камеры, Па.

Для вакуумного захвата должно выполняться условие:

Ру ≥ (m + Pи + Рл + Рт),

где m – масса конструкции, т; Ри – инерционные силы при ее перемещении и отрыве, Н; Рл – сила лобового сопротивления от ветровой нагрузки, Н; Рт – технологические усилия, Н.

Выверка и временное крепление конструкций являются ответственными этапами монтажного процесса, обеспечивающими надежность работы здания или сооружения.

Выверка – это операция, обеспечивающая приведение конструкции в проектное положение. Она может быть визуальной или инструментальной. Визуальную выверку производят при высокой точности стыкуемых поверхностей. При этом используются стальные рулетки, шаблоны, линейки и другие средства измерения.

Инструментальную выверку осуществляют с использованием различных инструментов: теодолитов, нивелиров, лазерных приборов и устройств. Инструментальная выверка требует применения средств, обеспечивающих перемещение монтируемых конструкций в плане по высоте и вертикали. К ним относятся специальные виды кондукторов, рамно-шарнирных индикаторов, связевых систем, упоров, ограничителей и т. п.

При монтаже колонн в фундаменты стаканного типа для временного крепления и выверки используют жесткую заделку с помощью клиньев, которые выполняются из дерева, металла и железобетона. Для колонн сечением 400 400 мм и менее устанавливают с каждой

стороны по одному клину, а при сечении более 400 мм с каждой стороны по два клина. После замоноличивания стыков деревянные клинья необходимо обязательно извлекать, что требует больших затрат ручного труда.

С целью индустриализации процесса монтажа колонн используют различные системы кондукторного типа, которые позволяют при меньших усилиях и трудозатратах проводить более качественную выверку и временное крепление колонн (рис. 14).

Рис. 14. Временное крепление колонны в стакане фундамента с помощью раздельного кондуктора: 1 – колонна; 2 – стакан фундамента; 3 – подливка опорной поверхности; 4 – выверочно-крепежное приспособление

При установке и выверке обязательным условием является поддерживание колонн с помощью крана, что приводит к потере производительности кранов и увеличению технологических перерывов. Для увеличения производительности кранов кондукторы заранее устанавливают и крепят на стаканы фундаментов или оголовки ранее смонтированных колонн. Кондуктор снимают после достижения бетоном в стыке не менее 50 % проектной прочности.

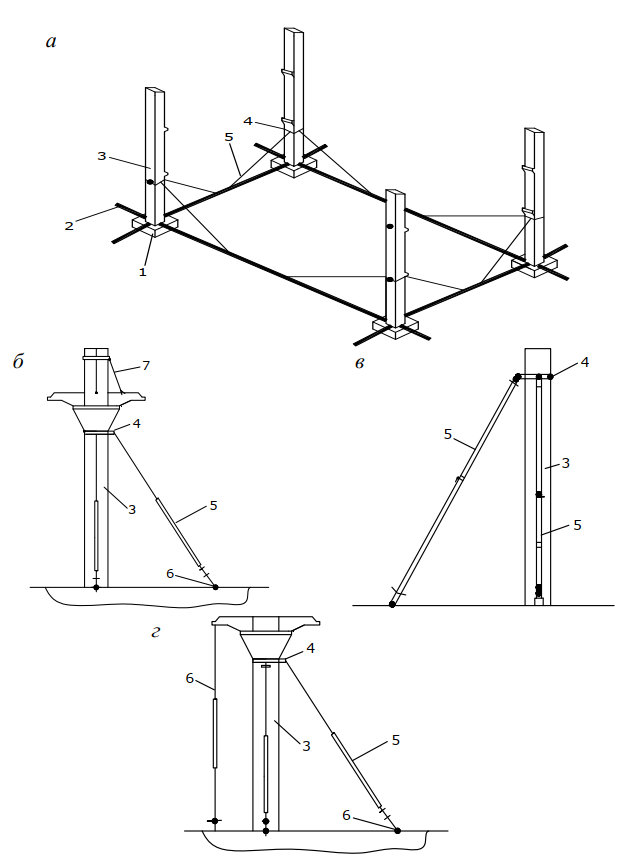

Простейшими средствами для временного крепления и выверки многоэтажных колонн, а также колонн для зданий с безбалочными перекрытиями служат наклонно-связевые системы. Средствами выверки и крепления служат подкосы и струбцины (рис. 15), которые шарнирно соединяются с хомутами и основанием конструкций. При расположении в двух взаимно перпендикулярных плоскостях такие системы позволяют с достаточной степенью точности проводить выверочные работы.

Рис. 15. Наклонно-связевые средства для выверки и крепления колонн: а – для монтажа многоэтажных колонн; б – то же, для зданий с безбалочными перекрытиями; в – схема установки подкосов; г – то же, подкосов и стоек; 1 – фундамент; 2 – распределительная балка; 3 – колонны; 4 – хомут; 5 – подкос; 6 – шарнирное крепление подкоса к плите перекрытия; 7 – винтовая стяжка; 8 – телескопическая стойка

Для монтажа железобетонных конструкций многоэтажных зданий используют пространственные кондукторно-связевые системы в виде плоских и пространственных кондукторов.

Плоские кондукторы используют для монтажа рам. Кондуктор представляет собой пространственную конструкцию, которая устанавливается в строго проектное положение и служит базовым элементом. К кондуктору закреплены струбцины для временного крепления четырех рам с одной позиции. Рамы удерживаются в вертикальной плоскости горизонтальной связью в виде ригеля со струбциной. После выверки и закрепления рам кондуктор переносится на новое рабочее место.

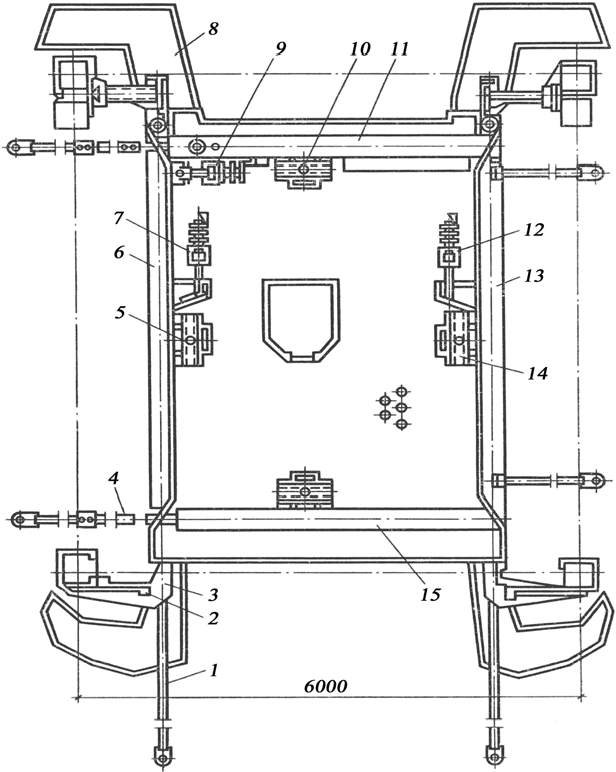

В практике многоэтажного строительства используют рамно-шарнирные индикаторы (РШИ). Рамно-шарнирный индикатор (РШИ) (рис. 16 и 17) состоит из плавающей шарнирной рамы с системой смонтированных на ней хомутов-упоров, связей, тяг и фиксаторов. РШИ устанавливают на междуэтажном перекрытии. Он позволяет обеспечить в проектном положении временное крепление элементов каркаса с заданной точностью. Для удобства ведения работ индикатор снабжается системой подмостей и поворотных люлек. Для временного крепления колонн по углам рамы установлены четыре хомута-упора, которые фиксируют монтируемые элементы по граням и могут занимать транспортное и рабочее положения. Хомуты-упоры не препятствуют установке ригелей и распорных плит. В процессе установки колонн ее прижимают хомутами к двум граням. В хомутах имеются вставки, позволяющие монтировать колонны сечением 400 400; 300 300 и 400 600 мм.

Рис. 16. Рамно-шарнирный индикатор (план): 1 – продольная тяга; 2 – натяжное устройство хомута; 3 – поворотный хомут; 4 – поперечная тяга; 5, 14 – тормозные узлы крепления рамы; 6, 13 – продольные балки; 7, 9, 12 – механизмы передвижения; 8 – откидной хомут; 10 – тормозные узлы крепления рамы; 11, 15 – поперечные балки

Рис. 17. Рамно-шарнирный индикатор (общий вид): 1 – деревянная подкладка; 2 – пространственные кольцевые подмости; 3, 7 – выдвижные поворотные люльки; 4 – шарнирный индикатор; 5 – ограждение; 6 – шарнирные опоры; 8 – разъемный фланцевый стык; 9 – лестница