Содержание страницы

Высокие эксплуатационные характеристики искусственных каменных материалов (прочность, морозостойкость, негорючесть), наличие современных высокотехнологичных предприятий по их выпуску при практически неисчерпаемых запасах сырья обеспечивают на протяжении многих лет их массовое применение при возведении несущих конструкций (стен) жилых и общественных зданий и сооружений.

При возведении несущих стен зданий и сооружений из искусственных штучных каменных материалов применяют, как правило, следующие виды кладки.

Кирпичная кладка наружных и внутренних несущих стен выполняется из керамического полнотелого, пустотелого и силикатного кирпича на строительных растворах на основе цементного или известкового вяжущих. Вид и марка раствора указываются в рабочих чертежах.

Кладку из блоков керамических поризованных пустотелых как наиболее эффективного штучного материала по теплотехническим характеристикам рекомендуется применять для возведения наружных стен отапливаемых зданий. Высокие теплотехнические характеристики такой кладки позволяют уменьшить толщину наружных стен на полкирпича по сравнению с кладкой из обыкновенного керамического или силикатного кирпича. Однако невысокая прочность блоков керамических поризованных пустотелых позволяет применять их в несущих стенах зданий высотой до пяти этажей включительно, но не более 15 м.

Кладка из автоклавных ячеистых бетонов рекомендована к применению в несущих стенах зданий высотой до пяти этажей включительно, но не более 15 м. При эксплуатации в помещениях с влажностью воздуха более 60 % поверхность блоков из ячеистых бетонов необходимо защищать пароизоляционным покрытием.

Рекомендации по выбору эффективных материалов для каменной кладки. Для того чтобы каменные конструкции на нормируемый период их эксплуатации сохраняли требуемые эксплуатационные характеристики при их проектировании необходимо учитывать воздействия окружающей среды, которым они подвержены.

Согласно ТКП EN 1996-2-2009 принята следующая классификация условий окружающей среды.

Микроусловия окружающей среды, воздействующие на завершенные каменные конструкции, разделяют на классы окружающей среды по условиям эксплуатации конструкций следующим образом:

- МХ1 – конструкции, эксплуатируемые в сухих условиях;

- МХ2 – конструкции, подверженные воздействию сырости или влажности;

- МХ3 – конструкции, подверженные воздействию сырости или влажности и циклическому замораживанию/оттаиванию;

- МХ4 – конструкции, подверженные воздействию воздуха, насыщенного солью, или соленой воды;

- МХ5 – конструкции, эксплуатируемые в агрессивной химической среде.

Для выполнения каменных конструкций, соответствующих определенным эксплуатационным показателям и выдерживающих воздействие условий окружающей среды, которым они подвержены, следует учитывать:

- класс окружающей среды по воздействию климатических факторов;

- степень подверженности воздействию сырости или влажности;

- подверженность воздействию циклического замораживания/оттаивания;

- наличие химических материалов, которые могут привести к разрушающим воздействиям.

Макроусловия учитывают влияние следующих воздействий:

- дождя и снега;

- сочетание ветра и дождя;

- колебание температуры;

- колебание относительной влажности.

Макроусловия учитывают климатические особенности участка, на котором будет эксплуатироваться здание или сооружение, и их необходимо учитывать с точки зрения вероятностной подверженности кладки воздействию влажности и/или циклического замораживания/оттаивания.

Кладочные элементы (кирпич, блоки) и строительный раствор рекомендуется выбирать в соответствии с классом окружающей среды по условиям эксплуатации согласно ТКП EN 1996-2-2009.

1. Эксплуатационные характеристики кирпичной кладки

Наиболее важными эксплуатационными характеристиками кирпичной кладки являются прочность, плотность и сопротивление теплопередаче.

Прочность кладки зависит от прочностных характеристик кирпича и кладочного раствора. Предел прочности на сжатие кирпичной кладки, выполненной на кладочном растворе марки не ниже М10, при обычных методах возведения составляет не более 40–50 % от предела прочности кирпича. Объясняется это тем, что поверхности кирпича и шва кладки не идеально плоские – поэтому плотность и толщина слоя раствора в горизонтальных швах не везде одинаковы и вследствие этого давление в кладке распределяется неравномерно по поверхности кирпича и вызывает в нем, кроме напряжений сжатия, напряжения изгиба и среза. А так как у каменных материалов сопротивление изгибу в 4–6 раз меньше, чем при сжатии, то они разрушаются в кладке раньше, чем сжимающие напряжения в них достигнут предела прочности при сжатии.

Как показывает практика, разрушение кирпичной кладки начинается с появления вертикальных трещин преимущественно под вертикальными швами. В дальнейшем, в связи с нарушением цельности сечения кладки и перераспределением нагрузки в стене, раскрытие трещин увеличивается, что приводит к окончательному разрушению кладки.

Установлено, что основными причинами появления и дальнейшего развития вертикальных трещин в кладке стен являются неравномерные деформации основания (фундамента); нарушения проектного решения узлов передачи на кладку сосредоточенной нагрузки (опирание перемычек над проемами), которые приводят к появлению напряжений изгиба.

Влияние прочностных и технологических характеристик раствора на прочность кладки. Чем ниже марка раствора в кладке, тем меньше его прочность на сжатие и больше величина общих деформаций кладки. Как следствие – в отдельных искусственных штучных камнях появляются напряжения изгиба и среза. Следовательно, при возведении стен зданий из отдельных искусственных штучных камней необходимо соотносить действующие на каменную кладку нагрузки и марку кладочного раствора.

Наряду с маркой кладочного раствора, его пластичность существенно влияет на увеличение прочности каменной кладки. Пластичные растворы лучше расстилаются по постели камней, обеспечивают более равномерную ширину и плотность шва, в результате чего повышается прочность кладки: это способствует уменьшению напряжения изгиба и среза в отдельных искусственных штучных камнях.

Влияние размеров и формы каменных материалов на прочность кладки. С увеличением высоты поперечного сечения отдельного штучного камня уменьшается количество горизонтальных швов в кладке и увеличивается сопротивление его изгибу пропорционально квадрату высоты камня. Следовательно, при одинаковой прочности камней более прочной является кладка, выполненная из камней большей высоты.

Чем ближе форма камней к параллелепипеду (меньше отклонения от перпендикулярности граней), тем равномернее заполняются раствором вертикальные швы в кладке, и как следствие этого – от камня к камню передается только сжимающая нагрузка, что повышает ее прочность.

Влияние качества швов кладки на ее прочность. Одним из наиболее эффективных способов повышения прочности кладки является соблюдение действующих нормативных требований по ее выполнению. Качественное заполнение горизонтальных и вертикальных швов раствором, равномерное уплотнение, одинаковая ширина швов, правильная перевязка обеспечивают требуемую прочность кладки.

Установлено, что чем больше ширина шов, тем труднее достигнуть их равномерной плотности и тем в большей степени камень работает в кладке на изгиб и срез. При горизонтальных швах большой ширины увеличиваются деформации кладки и в результате снижается ее прочность. Поэтому для каждого вида кладки установлена определенная ширина швов, увеличение которой приведет к снижению прочности конструкции.

Плотность и сопротивление теплопередаче кладки. Одно из положительных качеств каменных конструкций – их высокая огнестойкость, бόльшая по сравнению с другими материалами химическая стойкость, сопротивляемость атмосферным воздействиям и, как следствие этого, большая долговечность. Эти качества обусловлены тем, что каменные материалы имеют плотную структуру. В то же время их большая плотность приводит к увеличению теплопроводности кладки. В связи с этим несущие наружные кирпичные стены зданий приходится выполнять либо намного толще, чем это требуется по условиям прочности и устойчивости, либо выполнять их многослойными, применяя в ограждающих конструкциях плитные теплоизоляционные материалы.

На теплотехнические свойства каменных конструкций существенное влияние оказывает также качество кладки: стены с плохо заполненными раствором швами легко продуваются и промерзают зимой.

2. Организация производства работ

К производству работ по возведению наружных стен зданий и сооружений приступают после завершения всех работ подземного цикла (устройство фундаментов, монтаж перекрытия над подвальной частью, устройство гидроизоляции, обратная засыпка пазух) и принятия их по акту.

До начала производства работ по кирпичной кладке должны быть полностью закончены следующие подготовительные работы:

- подготовлена площадка под открытый склад (выполнена вертикальная планировка, уплотнен грунт основания) и на объекте создан запас строительных материалов и изделий, необходимый для обеспечения работы не менее чем на 3 суток;

- смонтирован, опробован и пущен в эксплуатацию строительный

- (как правило, башенный) кран;

- оборудованы бытовые и вспомогательные помещения для расчетного состава бригады каменщиков;

- проведен инструктаж по технике безопасности на рабочем месте со всеми рабочими, участвующими в выполнении работ.

Транспортирование и складирование кирпича. Для уменьшения количества боя кирпич транспортируют на поддонах или в контейнерах. Доставка на строительную площадку керамических кирпича и камней осуществляется автотранспортом с применением поддонов на брусках или с крючками размером 520 × 1030 мм. Силикатный кирпич транспортируют на деревометаллических поддонах на брусках размером 600 × 1915 мм или 520 × 1740 мм. На поддон размером 520 × 1030 мм укладывают 200 кирпичей, на поддоны размером 600 × 1915 мм укладывают до 450 штук силикатного кирпича.

На поддонах изделия должны быть уложены в «елку» таким образом, чтобы обеспечить устойчивость пакета в процессе транспортирования. Это позволяет обеспечить практически полную сохранность кирпича при перевозке и существенно облегчает его разгрузку на стройплощадке и его подачу на рабочее место каменщикам.

Для разгрузки и подачи на рабочие места пакетов на поддонах на брусках применяют подхват-футляр, а пакетов с крюками – захватфутляр.

С учетом требований безопасности складирование кирпича на строительной площадке осуществляется следующим образом: кирпич в пакетах на поддонах – не более чем в два яруса; в контейнерах – в один ярус; без контейнеров – высотой не более 1,7 м с порядной перевязкой.

Организация рабочего места каменщиков. Рабочее место звена каменщиков включает в себя участок возводимой каменной кладки и часть примыкающей к ней площади (часть подмостей или строительных лесов), в пределах которой размещают материалы, приспособления, инструмент и передвигается сам каменщик и стропальщики, обеспечивающие рациональное расположение необходимых строительных материалов. Ширина рабочего места каменщиков должна быть не менее 2,5 м.

Чтобы обеспечить каменщикам при каменной кладке наименьшее количество рабочих движений и исключить лишние ширина рабочего места разбивается на три следующие зоны:

- рабочая зона шириной 60–70 см (свободная полоса вдоль возводимой стены, на которой передвигаются и работают каменщики);

- зона складирования материалов шириной 60–100 см, которая должна соответствовать ширине поддонов (контейнеров) с кирпичом и ящиков с растворной смесью;

- в этой же зоне располагают инструмент и материалы (сетки металлические, стеклосетка, связи стеклопластковые, плитный утеплитель и др.);

- транспортная зона шириной 110–120 см, в которой перемещаются стропальщики или подсобные рабочие, доставляющие каменщикам необходимые материалы.

При кладке кирпичных стен материалы располагают вдоль фронта работ в следующем порядке: кирпич на поддонах, раствор в ящике, затем снова кирпич на поддонах.

Для удобства подачи растворной смеси на стены расстояние между соседними ящиками с раствором не должно превышать 3–3,5 м. Располагать их необходимо длинной стороной параллельно возводимой стене. Расставлять растворные ящики дальше 2 м от места кладки не следует, так как при этом повышается физическая нагрузка на рабочего и увеличивается потеря раствора.

Оптимальный запас кирпича (блоков) на рабочем месте рассчитывается исходя из длины делянки. Емкость растворных ящиков принимается исходя из объема кладки, выполняемой на делянки. Готовую растворную смесь загружают в ящики непосредственно перед началом работы.

Средства подмащивания. Высота этажей современных зданий может быть различной, но если говорить о жилищном строительстве, она варьируется от 2,7 до 3,6 м и в среднем составляет 3,0 м. Для удобства производства работ и обеспечения равномерной производительности труда каменщиков кладку этажа по высоте разбивают на отдельные участки – ярусы.

Ярусом называют часть высоты сооружения или этажа здания, на котором строительный процесс может выполняться непрерывно, без изменения расположения рабочего места по высоте. Производительность каменщиков начинает падать, если высота яруса превышает 1,2 м, а оптимальной признана высота 0,8–1,0 м.

Каменная кладка может выполняться по двух- или трехъярусной схеме. При высоте этажа 3,0 м и трехъярусной организации труда принимают высоту первого яруса 120 см, второго – 95 см и третьего – 85 см. При большей высоте этажа несколько увеличивают высоту второго и третьего ярусов.

Для зданий с высотой этажа 2,5–2,7 м более эффективна кладка в два яруса, когда высота каждого яруса до 1,5 м. В этом случае используют дополнительные подлески высотой 30–60 см, с которых и ведут кладку верхних рядов яруса. Подлески также используют при трехъярусной системе для кладки верхних рядов при большой толщине стен.

Кладку стен на высоту до 1,2 м осуществляют с земли или настила перекрытия, кладка на большую высоту требует устройства подмостей или установки лесов. В зданиях при высоте этажа до 5 м кладку ведут с внутренних подмостей, при большей высоте – с наружных лесов. Сегодня при возведении жилых зданий строительные леса применяют для закрепления плитного утеплителя к кладке тарельчатыми анкерами и последующей отделки фасадов зданий.

К подмостям и лесам предъявляются следующие требования: легкость, прочность, устойчивость, удобство сборки, разборки и транспортирования.

Подмости – временные рабочие площадки в виде настила на инвентарных опорах, устанавливаемые на перекрытии и позволяющие выполнять кладку в пределах высоты этажа. Подмости должны быть удобными при транспортировании, установке и перестановке; соответствовать ширине рабочего места каменщика; удовлетворять требованиям техники безопасности; быть инвентарными для возможности многократного использования. Наиболее часто применяют следующие конструкции подмостей.

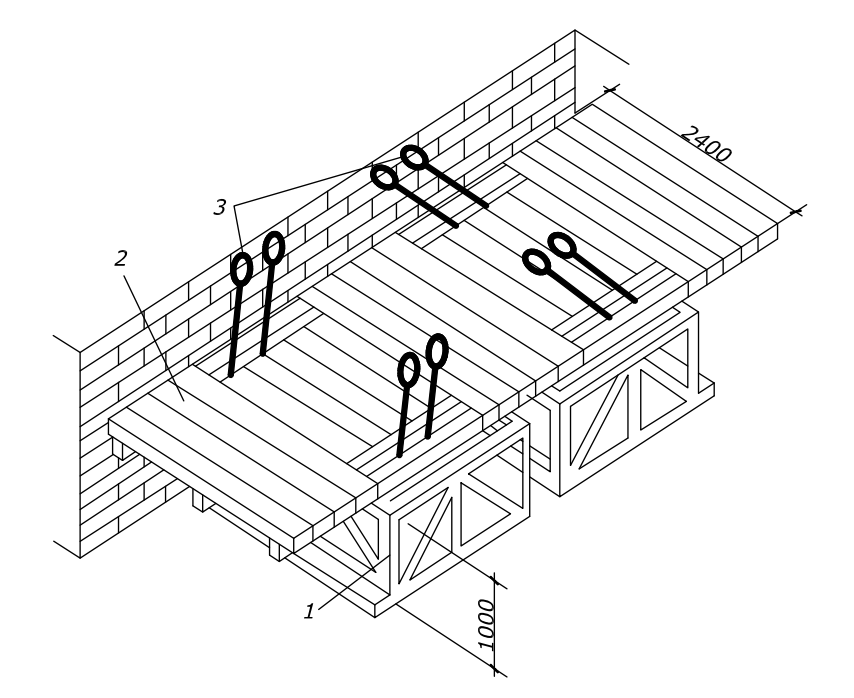

Пакетные самоустанавливающиеся подмости состоят из дощатого настила размером 2,5 × 5,4 м, уложенного на две прямоугольные металлические опоры (рис. 1). Каждая опора подмостей шарнирно скреплена с настилом и при подъеме подмостей принимает вертикальное положение, что позволяет устанавливать настил первоначально на высоте 1,0 м, а затем 1,95 м. Подмости не требуют разборки или сборки в процессе эксплуатации. Подмости рассчитаны на установку их в два ряда по высоте, что позволяет возводить кладку до 5 м.

Рис. 1. Пакетные самоустанавливающиеся подмости: 1 – прямоугольная опора в сложенном состоянии; 2 – настил; 3 – стропы для подъема и изменения положения подмостей по высоте

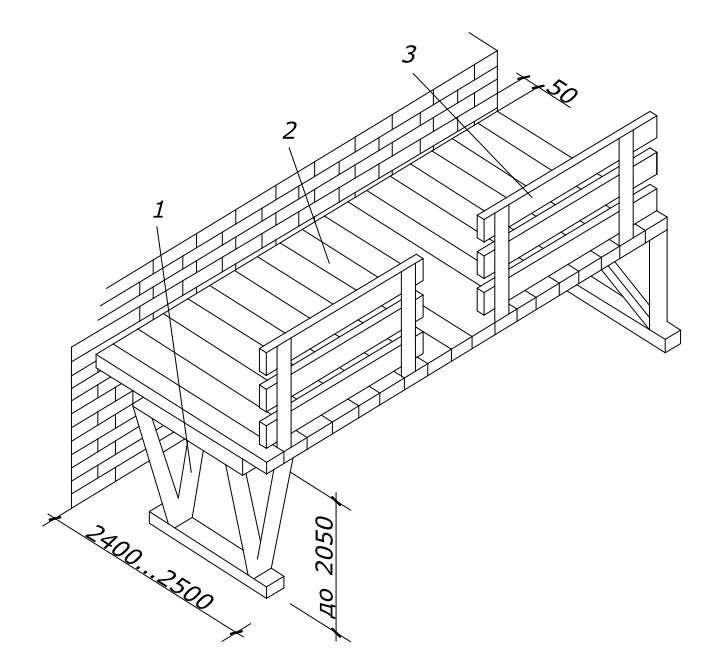

Шарнирно-панельные подмости состоят из двух сварных фермопор треугольного сечения, к которым прикреплены деревянные брусья и настил (рис. 2).

Шарнирно-панельные подмости позволяют первоначально устанавливать настил на высоте 115 см. В случае необходимости после отсоединения опоры в центре и поднятия подмости краном высота настила может быть увеличена до 205 см.

Все подмости должны иметь инвентарные ограждения и приставные инвентарные лестницы для подъема и спуска рабочих. Стоечные подмости перед перестановкой разбирают, для остальных типов изменение уровня рабочего настила и перестановку на новое место осуществляют с помощью крана. Допускаемая нагрузка на них указывается в типовых чертежах.

Рис. 2. Шарнирно-панельные подмости: 1 – фермочка-опора; 2 – настил; 3 – инвентарные ограждения

Стоечные подмости конструкции Руффеля состоят из выдвижных трубчатых стоек, деревянных прогонов и щитов настила, располагаемого на высотах 1,2; 2,4; 2,7; 3,2 м; с их помощью можно выполнять кладку до высоты 4,4 м.

Основная часть конструкции – неподвижная труба с отверстиями по высоте. В эту трубу сверху вставляют выдвижную трубу, тоже с отверстиями; в верхней части этого выдвижного штока устроена вилка для укладки прогонов. На необходимом уровне стойки закрепляют штырями.

Для выполнения операционного контроля качества (вертикальности) кладки с помощью отвеса между рабочим настилом подмостей и возводимой стеной оставляют зазор до 50 мм.

Лесами называют средства подмащивания, предназначенные для производства работ на всю высоту здания. Наиболее широко применяют: безболтовые трубчатые штыревые леса, трубчатые болтовые и леса из объемных элементов.

Безболтовые трубчатые штыревые леса предназначены при производстве работ на высоте до 40 м. Они представляют собой конструкцию, собираемую из следующих элементов: стоек длиной 4,0 м и 2,0 м; ригелей длиной 1,9 м и 1,5 м; связей длиной 2,4 м; башмаков; крюков двойных; крюков одинарных; анкеров.

Нижний ряд стоек опирается на башмаки, устанавливаемые попарно на деревянные подкладки и закрепляемые к подкладкам костылями. С целью повышения устойчивости лесов стыки стоек должны находиться в разных уровнях (в пределах первого и самого верхнего яруса двухметровые и четырехметровые стойки чередуются). В промежуточных ярусах леса наращиваются только четырехметровыми стойками. Стойки соединяются между собой с помощью ригелей, образуя пространственную конструкцию. Посредством крюков и анкеров, которые устанавливаются в стену в процессе кладки, стойки крепятся к стене возводимого здания.

Настил на ярусах лесов собирается из деревянных щитов, изготовленных из древесины хвойных пород. Щиты настила устанавливаются на ригеля.

Подъем людей на штыревые леса строительные осуществляется по лестницам. Верхний конец лестниц на крюках навешивается на поперечины, а нижний опирается на настил.

Жесткость лесов обеспечивается установкой диагональных связей, соединяемых со стойками. Диагональные связи устанавливаются в двух крайних пролетах. На рабочих ярусах лесов, кроме настилов, устанавливаются ограждения.

Для защиты от атмосферных электрических разрядов леса оборудуются заземлением, соединенным со стойкой при помощи шины.

Настил может собираться только на двух ярусах – верхнем рабочем и нижнем защитном; расстояние между этими настилами по высоте должно быть не более 6 м.

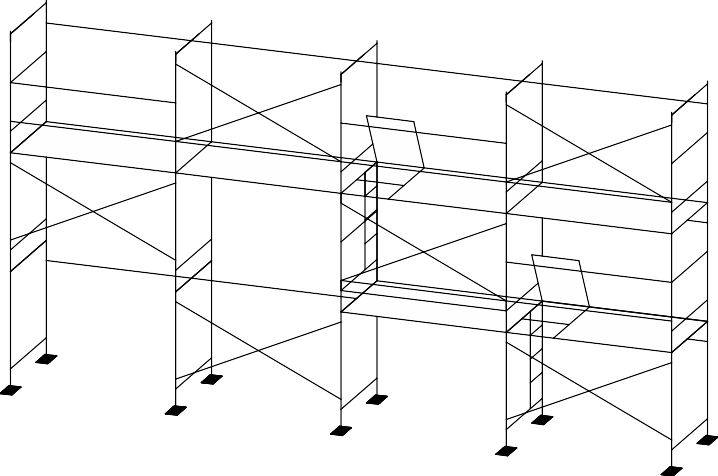

Леса рамные строительные ЛСПР-200 предназначенные для проведения работ на высоте до 20 метров. Эти леса выполнены в виде рамной конструкции (рис. 3). В качестве элементов жесткости используются трубы 42 × 1,5, 35 × 1,5, 25 × 1,5 мм, отвечающие ГОСТ 27321-87.

Рис. 3. Конструктивная схема лесов ЛСПР-200

Рамные строительные леса ЛСПР-200 представляют собой конструкцию, которая на объекте собирается из следующих элементов: рам, диагональных стяжек, связей, башмаков, ригелей настила, пробок, анкеров.

Нижний ряд рам опирается на башмаки или опоры винтовые, которые устанавливаются на деревянные подкладки. Рамы с лестницами и без лестниц наращиваются друг с другом до необходимой высоты. Рамы, с целью устойчивости, связываются между собой диагональными стяжками в шахматном порядке со стороны улицы и связями со стороны стены. На рамах предусмотрены замки (с фиксатором для крепления диагональных стяжек и связей). Крепление лесов к стене осуществляется через анкеры и пробки. Количество башмаков и опор винтовых определяется рельефом местности и требованием заказчика. На лесах применяются металлические ригели с деревянными настилами. Ригели настилов навешиваются с помощью кронштейнов на верхние связи смежных рам на ярусах, предусмотренных под настилы. Сначала укладываются металлические ригели, а затем укладывается деревянный настил. Ригели с настилами устанавливаются на двух верхних ярусах лесов, один из которых рабочий, другой – предохранительный. На рабочем и предохранительном ярусах лесов устанавливаются продольные и торцевые ограждения.

В местах подъема рабочих на рабочий ярус ограждения устанавливаются в пролетах, где не предусмотрены диагональные стяжки. На рабочем ярусе, кроме настилов, устанавливаются бортовые доски, которые крепятся к рамам с помощью скоб.

Для защиты от атмосферных электрических разрядов леса оборудуются молниеприемником заземлением.

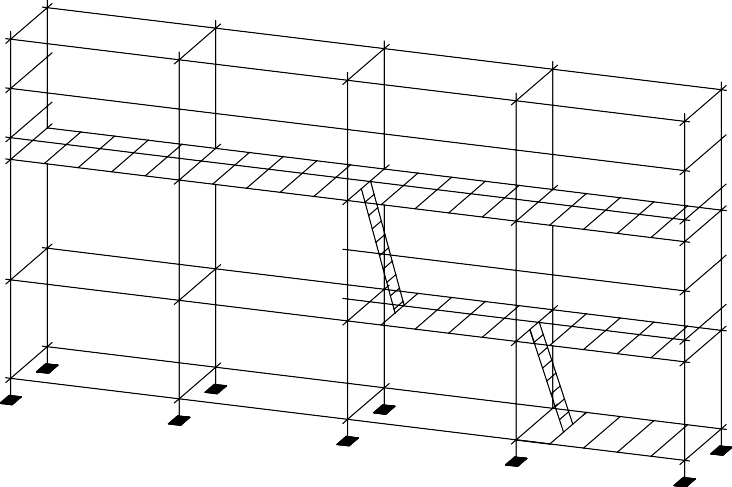

Леса хомутовые строительные приставные выполнены в виде конструкции из стоек, горизонтальных и диагональных поперечных связок, которые соединены между собой с помощью хомутов (рис. 4).

Рис. 4. Конструктивная схема лесов хомутовых строительных приставных ЛСПХ-40

Указанный тип лесов предназначен для работ на высоте до 40 метров. Такие леса успешно применяются для работы у зданий сложной формы (с балконами, арками, карнизами и пр.) и при установке на наклонном основании. В силу особенностей конструкции леса хомутовые можно легко собрать в нужную форму. В частности, такие леса можно легко использовать совместно со строительными лесами других типов. Благодаря креплению хомутами (поворотными и глухими) легко можно изменять шаг яруса и, таким образом, регулировать схему каркаса.

Для повышения устойчивости рамных лесов используются стойки различной длины, стыки которых находятся на разных уровнях. На крайних ярусах двух- и четырехметровые стойки чередуются, а в срединных ярусах рекомендуется использовать только четырехметровые стойки.

Стойки, поперечины и связи соединяются при помощи хомутов. В целях безопасности поперечины дополнительно крепятся к пробкам на фасаде здания. Для настила используются деревянные щиты, которые укладывают на связи горизонтально. Подъем на верхние ярусы осуществляется по лестницам. Крюки вверху лестницы крепятся за поперечину, нижний край опирается на настил. Для безопасности на рабочих ярусах устанавливают дополнительные ограждения и бортовые доски. Леса хомутовые необходимо оборудовать заземлением.

Транспортирование строительных лесов может производиться транспортом любого вида в соответствии с действующими для данного вида транспорта правилами перевозки грузов. Перед транспортированием конструктивные элементы лесов должны быть рассортированы по видам (ригели, стойки, связи и т. д.) и связаны в пакеты проволокой диаметром не менее 4 мм в две нитки со скруткой не менее двух витков; мелкие детали должны быть упакованы в ящики. При разгрузке не допускается сбрасывать элементы лесов с транспортных средств.

Хранение лесов должно осуществляться по группе хранения ОЖ4 в соответствии с ГОСТ 15150-69. При длительном хранении элементы лесов должны быть уложены на подкладки, исключающие соприкосновение их с грунтом. Металлические поверхности лесов, не имеющие лакокрасочных покрытий, при длительном хранении должны подвергаться консервации солидолом по ГОСТ 4366-75 или другой равноценной смазкой. При транспортировке и хранении пакеты и ящики с элементами лесов могут быть уложены друг на друга не более чем в три яруса.

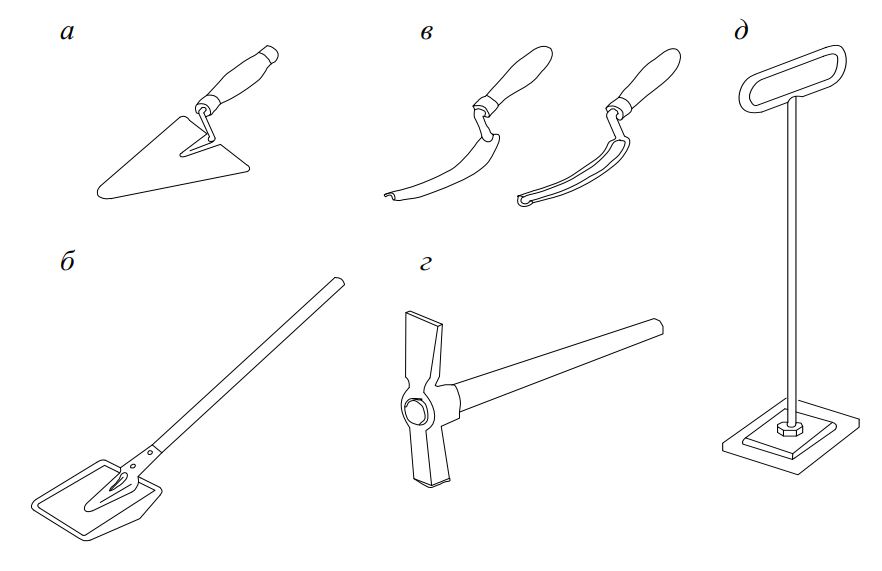

Инструменты и приспособления. В процессе выполнения кладки из штучных искусственных каменных материалов используют следующий рабочий инструмент.

Кельма (ГОСТ 9533) (рис. 5, а) – отшлифованная с обеих сторон стальная лопатка с деревянной ручкой. Она предназначена для разравнивания растворной постели горизонтальных швов кладки, нанесения раствора, при устройстве вертикальных швов, подрезки в швах лишнего раствора.

Растворная лопата (ГОСТ 3620) (рис. 5, б) служит для подачи и расстилания раствора на стене, перемешивания раствора в ящике.

Расшивками (ГОСТ 12803) (рис. 5, в) обрабатывают (уплотняют) раствор в швав кладки, придают им определенную форму. Профиль поперечного сечения и размеры расшивок должны соответствовать заданной форме и толщине швов.

Молоток-кирочка (ГОСТ 11042) (рис. 5, г) используется при рубке целого кирпича на неполномерные заготовки (половины, четвертины и др.) и при теске кирпича.

Швабровка (рис. 5, д) предназначена для очистки вентиляционных каналов от выступившего из швов раствора, а также для более полного заполнения швов раствором и заглаживания их. На стальной ручке швабровки внизу закреплена между фланцами резиновая пластина размером 140 × 140 × 10(12) мм, которая является рабочим органом.

Рис. 5. Инструменты для кирпичной кладки: а – кельма; б – растворная лопата; в – расшивка для выпуклых и вогнутых швов; г – молоток-кирочка; д – швабровка

Наряду с ручным рабочим инструментом, в процессе кладки из штучных искусственных материалов для контроля соответствия выполняемой каменной кладки требованиям действующих ТНПА используют следующий контрольно-измерительный инструмент.

Отвесы (ГОСТ 7948) служат для проверки вертикальности стен, простенков столбов и углов кладки, то есть для провешивания кладки. Отвесы массой 200–400 г предназначаются для контроля правильности кладки по ярусам и в пределах высоты этажа, 600–1000 г – для проверки наружных углов здания в пределах высоты нескольких этажей.

Строительный уровень (ГОСТ 9416) применяют для проверки горизонтальности и вертикальности кладки. Корпус уровня – из алюминиевого сплава, длина уровня 300, 500 или 700 мм. На корпусе укреплены две стеклянные трубки-ампулы, изогнутые по кривой большого радиуса. Ампулы наполнены незамерзающей жидкостью так, что в них остается небольшой воздушный пузырек. При горизонтальном положении уровня пузырек, поднимаясь вверх, останавливается посередине между делениями ампулы. Благодаря тому, что стеклянные трубки-ампулы расположены в двух направлениях, строительным уровнем можно проверять не только горизонтальные, но и вертикальные плоскости.

Правило представляет собой отфугованную деревянную рейку сечением 30 × 80 мм, длиной 1,5–2 м. Правило изготавливают также из дюралюминия в виде рейки специального профиля длиной 1,2 м. Правилом проверяют ровность лицевой поверхности кладки.

Деревянный угольник 500 × 700 мм (ТУ 22-3949) применяют для проверки прямоугольности закладываемых углов.

Шнур-причалка – крученый шнур толщиной 3 мм, который натягивают при кладке верст между порядовками и маяками. Шнур-причалка при кладке является ориентиром для обеспечения прямолинейности и горизонтальности рядов кладки, а также одинаковой высоты горизонтальных швов. Для шнура-причалки используют не гигроскопичные материалы с низкими значениями коэффициента температурного линейного удлинения. Рекомендуется использовать в качестве шнура-причалки синтетические нити: капрон, нейлон и др.

Порядовки применяют для разметки рядов кладки, фиксирования отметок низа и верха оконных и дверных проемов, перемычек, прогонов, плит перекрытий и других элементов здания.

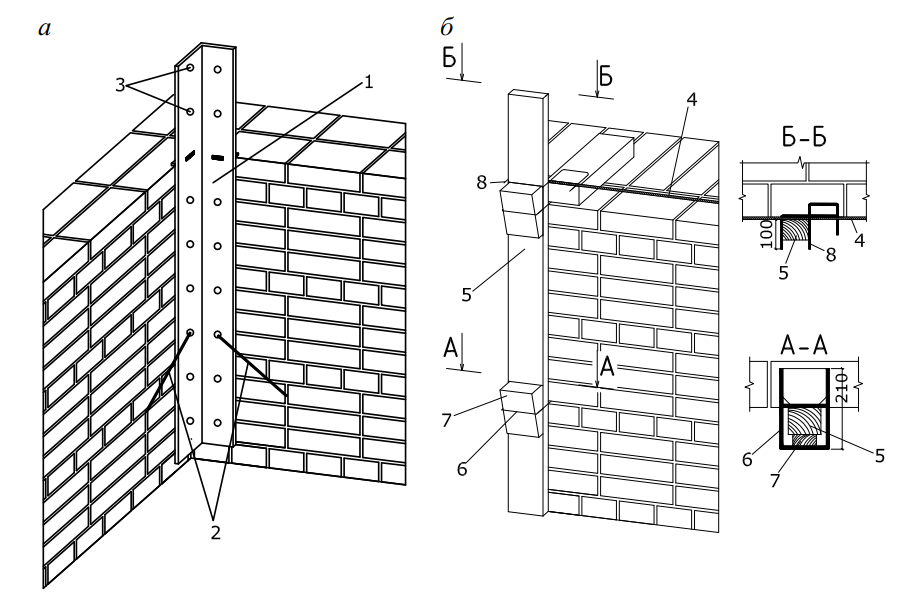

Для кладки стен применяют, как правило, деревянные порядовки. Они представляют собой рейку длиной до 1,8–2 м и сечением 50 × 50 мм или 70 × 50 мм на которой через каждые 77 мм (кирпич одинарный) или 100 мм (кирпич утолщенный) нанесены деления (засечки) соответственно толщине ряда кладки. К наружной поверхности стен порядовки устанавливают таким образом, чтобы сторона, на которой размечены ряды кладки, были обращены внутрь здания (в сторону каменщика). Порядовку крепят к кладке П-образными стальными держателями (скобами), которые устанавливаются в горизонтальные швы кладки по ходу кладки через каждые 6–8 рядов по высоте. К порядовкам зачаливают шнур-причалку, по которому ведут кладку (рис. 6, б).

Рис. 6. Установка и выверка порядовок: а – наружной угловой металлической порядовки; б – промежуточной деревянной порядовки; 1 – металлическая угловая порядовка; 2 – крюки держатели; 3 – отверстия для закрепления шнура-причалки; 4 – шнур-причалка; 5 – промежуточная деревянная порядовка; 6 – держатель порядовки; 7 – клин; 8 – двойная скоба

Для закладки углов здания и «маячных» простенков применяют инвентарные порядовки из металлического уголкового профиля 60 × 60 × 5 мм. На ребре уголка порядовки для закрепления шнурапричалки каждые 77 мм (кирпич одинарный) или 100 мм (кирпич утолщенный) просверлены отверстия (рис. 6, а).

Для хранения и переноски комплекта инструментов каменщика рекомендуется пользоваться сумкой в виде контейнера размером 350 × 260 × 100 мм.

3. Технология производства работ

Возведение надземной части зданий и сооружений из штучных искусственных каменных материалов – это комплексный технологический процесс, состоящий из связанных между собой простых технологических процессов. Эти технологические процессы можно расчленить на транспортные, подготовительные и непосредственно процесс кладки.

Процесс кладки из штучных искусственных каменных материалов является ведущим. Рассмотрим его на примере кирпичной кладки.

Он состоит из ручных рабочих операций в следующей последовательности:

- закладка углов и простенков;

- установка порядовок;

- натягивание причалок для обеспечения правильности укладки рядов кирпичной кладки;

- подача и раскладка кирпичей на стене;

- перелопачивание раствора в ящике;

- подача раствора на стену и расстилание его под наружную версту;

- укладка наружной версты;

- расстилание раствора под внутреннюю версту;

- укладка внутренней версты;

- расстилание раствора под забутку;

- укладка забутки;

- проверка правильности выложенного ряда кладки.

Последовательность укладки верст может быть другой, в зависимости от системы перевязки и метода организации труда. Кроме этих операций, каменщикам приходится рубить и тесать кирпич, а также расшивать швы.

Рассмотрим технологию выполнения основных ручных рабочих операций, составляющих процесс кирпичной кладки.

Раскладка кирпича на возводимой стене выполняется в следующем порядке:

- для ложковых рядов – параллельно стене или под небольшим углом к ней;

- для тычковых рядов – перпендикулярно оси стены.

Для стен толщиной от 2 кирпичей и более кирпичи размещают:

- для тычковых наружных верст – стопками по 2 кирпича перпендикулярно оси стены с расстоянием между стопками 1/2 кирпича или под углом 45° к оси стены;

- для ложковых наружных верст – стопками по 2 кирпича параллельно оси стены или под углом 45° к ней с расстоянием между стопками в один кирпич.

На стенах толщиной 11/2 кирпича для тычкового ряда кирпичи укладывают стопками по 2 кирпича – одна вплотную к другой параллельно оси стены; для ложкового ряда так же, но с расстоянием между стопками в 1 кирпич.

Для стен толщиной в 1 кирпич при кладке ложкового ряда кирпичи располагают стопками по 2 кирпича, размещаемыми посередине стены параллельно ее оси с расстоянием между стопками в 1 кирпич; для кладки тычкового ряда – на середине стены перпендикулярно ее оси с расстоянием между стопками в 1/2 кирпича.

Для стен и перегородок толщиной 1/2 кирпича кирпич раскладывают параллельно оси стены по одному друг за другом.

Раскладку кирпича на стене начинают, отступив на 50–60 см от последнего кирпича укладываемой версты, чтобы иметь место для расстилания раствора. При таком порядке раскладываемый кирпич не мешает каменщику разравнивать раствор на постели и к тому же на перемещение кирпича к месту укладки требуется минимальное количество движений.

Раскладывая кирпичи на стене, нужно следить за тем, чтобы к фасаду здания они были обращены стороной, не имеющей повреждений и отколов.

Подача раствора на рабочее место. При кладке из кирпича раствор занимает 25 % объема кладки. Растворные смеси, приготовленные на заводах или растворных узлах, доставляют обычно на объекты автосамосвалами и разгружают в раздаточные бункера, а при больших расстояниях перевозки сухая растворная смесь разгружается в смеситель-перегружатель.

В зоне действия подъемного крана растворную смесь перегружают в растворные ящики-контейнеры, которые затем подают на рабочие места каменщиков. Используют ящики объемом 0,38 и 0,25 м3, что соответствует порции строительного раствора на цементном вяжущем веществе, расходуемого в течение двух часов. Из одного ящика удобно брать раствор при фронте работ 3–5 м.

Для подачи раствора к месту укладки применяют также раздаточные бункера. Бункер, загруженный раствором, краном подают на рабочее место, устанавливают над растворным ящиком и выгружают в него требуемое количество раствора. Затем переносят бункер к следующему растворному ящику и таким образом из одного бункера заполняют четыре-пять растворных ящиков.

Один из эффективных способов подачи раствора на рабочие места каменщиков – транспортирование его по трубопроводам с помощью растворонасосов или растворонагнетателей. При этом способе раствор сначала поступает в растворосмеситель, где дополнительно перемешивается, далее подается в растворонасос, с помощью которого и перекачивается по стальным стоякам и резиновым шлангам непосредственно в ящики каменщиков. Излишне поданный объем раствора по обратному трубопроводу возвращается в бункер растворонасоса.

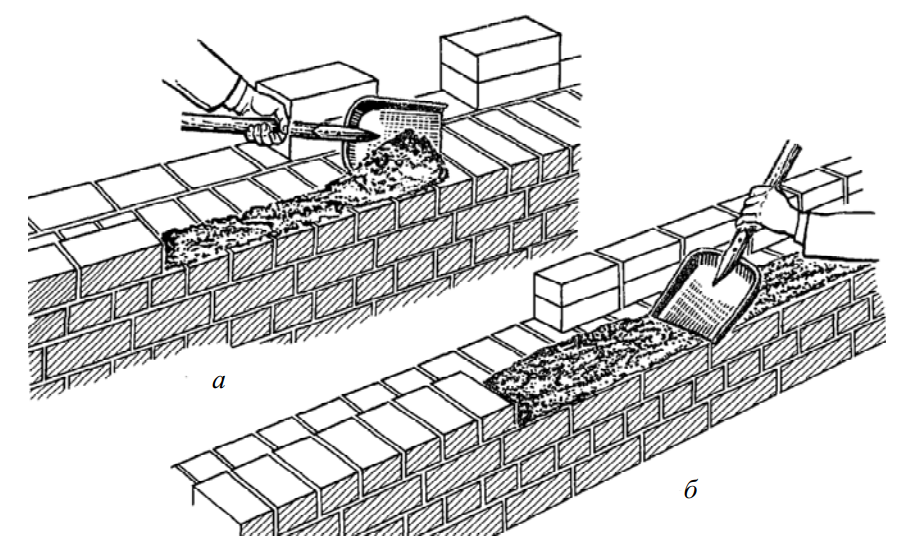

Расстилание и разравнивание раствора по постели. При выполнении кирпичной кладки особое внимание уделяют равномерному по толщине расстиланию раствора, так как от этого зависит, будут ли одинаковыми обжатие и плотность раствора в кладке.

Каменщик 2-го разряда подает раствор на стенку и расстилает его грядкой. Он следит за тем, чтобы грядка раствора имела правильную форму и требуемую ширину. Растворную постель для укладки кирпича каменщик разравнивает кельмой в процессе кладки.

Для ложкового верстового ряда раствор расстилают растворной лопатой в виде грядки шириной 80–100 мм, для тычкового – 200–220 мм. При кладке впустошовку раствор расстилают с отступом от лица версты на 20–30 мм. При кладке с полным заполнением швов раствор расстилают с отступом от лицевой поверхности стены на 10–15 мм.

Толщина грядки раствора, уложенного на стене, в среднем должна быть 20–25 мм. Это обеспечивает при укладке одинарного кирпича высоту горизонтального шва 10 мм. Как правило, для подачи и расстилания раствора на стене пользуются лопатой совковой. Под ложковые ряды раствор расстилают через боковую грань лопаты (рис. 7, а), а под тычковые ряды – через ее передний край; растворную грядку разравнивают тыльной стороной лопаты (рис. 7, б).

Рис. 7. Расстилание и разравнивание раствора лопатой совковой: а – для ложкового ряда; б – для тычкового ряда

При укладке забутки раствор набрасывают лопатой в «корыто», образованное между верстами, и разравнивают также тыльной стороной лопаты.

При кладке столбов сечением до 3 × 4 кирпича раствор подают на середину столба, а затем расстилают и разравнивают кельмой. При кладке столбов большего сечения раствор расстилают так же, как и при возведении стен.

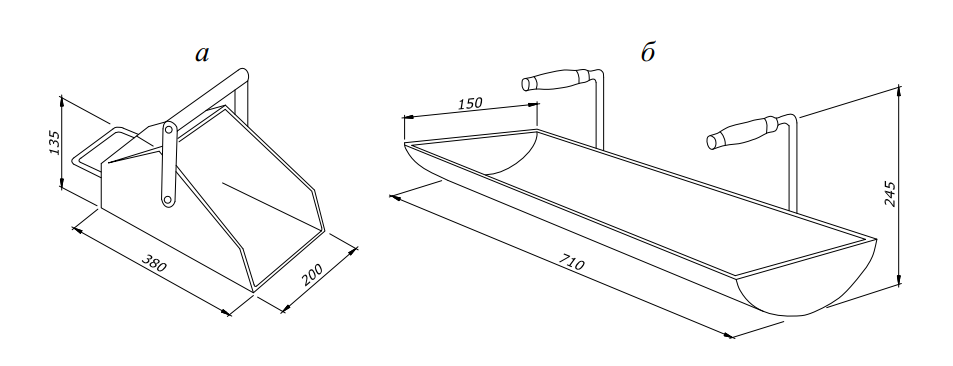

Для снижения трудоемкости работ по подачи и расстиланию раствора на стене рекомендуется использовать совок конструкции Максименко (рис. 8, а). Вместимость совка Максименко такова, что за один прием можно подать раствор для укладки 8–10 кирпичей.

При кладке перегородок толщиной в 1/2 кирпича для расстилания раствора применяют лоток (рис. 8, б).

Рис. 8. Инструмент для расстилания раствора: а – совок Максименко; б – лоток для раствора при кладке перегородок

Технологическая схема расстилания раствора на стене с помощью совка Максименко приведена на рис. 9.

Рис. 9. Расстилание раствора совком Максименко

На участках стен с большим количеством дымовых и вентиляционных каналов раствор между каналами расстилают кельмой, причем его берут со сплошной части стены или с внутренней версты, куда раствор подают заранее.