Содержание страницы

Глубина заложения монолитных железобетонных фундаментных плит от поверхности земли составляет 40–50 см. Это позволяет существенно снизить трудоемкость их устройства по сравнению с ленточными фундаментами (за счет уменьшения объемов и механизированных, и ручных земляных работ).

Небольшая глубина заложения монолитной фундаментной плиты, как правило, позволяет исключить из технологического процесса проведение искусственного понижения с использованием водопонизительных установок, что также дает существенную экономию финансовых средств.

При возведении зданий с ленточными фундаментами без подвала для решения проблемы снижения потерь тепла через полы, выполненные по грунту, затрачиваются большие материальные и трудовые ресурсы. Устройство теплого пола по грунту весьма трудоемкий технологический процесс, включающий большую номенклатуру строительных работ. Наиболее затратные из них – это подсыпка и уплотнение грунта под полы; устройство подготовки под полы, которая включает устройство бетонного основания, укладку рулонной гидроизоляции и слоя теплоизоляционного материала; выравнивающая армированная стяжка под напольное покрытие.

Разработанные конструктивные решения монолитных фундаментных плит позволяют кардинально упростить технологию устройства теплых полов по грунту.

Рассмотрим классическое конструктивное решение монолитной железобетонной фундаментной плиты.

1. Конструктивное решение монолитной железобетонной фундаментной плиты

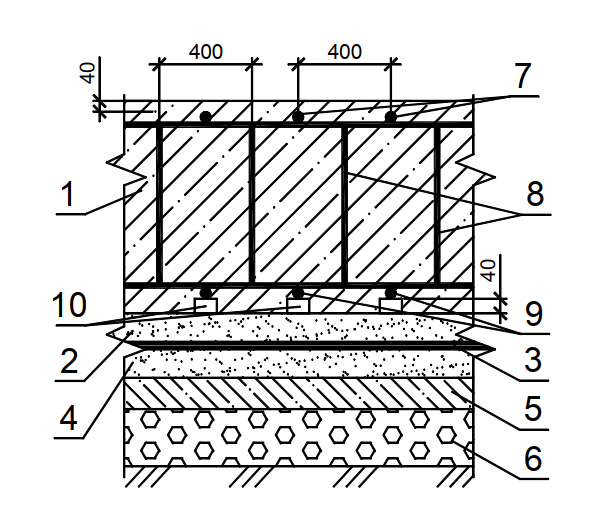

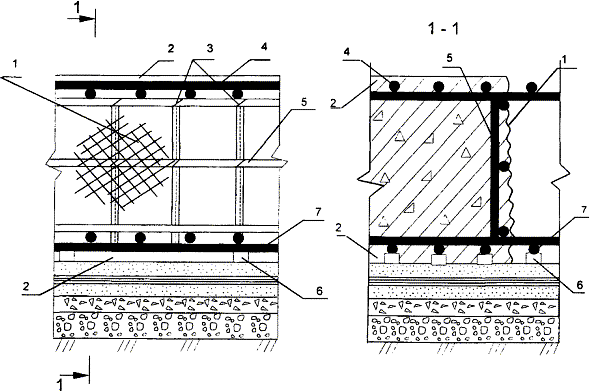

Разработано несколько конструктивных решений монолитных фундаментных плит. Классическим решением является конструкция монолитной фундаментной плиты, приведенная на рис. 1.

Рис. 1. Конструкция классической монолитной железобетонной фундаментной плиты: 1 – монолитная железобетонная плита (δ = 400 мм); 2 – защитная цементно-песчаная стяжка (δ = 90 мм); 3 – гидроизодяция (3 слоя филизола); 4 – выравнивающая цементно-песчаная стяжка (δ = 90 мм); 5 – бетонная подготовка (δ = 100 мм); 6 – щебеночная подготовка (δ = 200 мм); 7 – верхние продольные стержни; 8 – плоские поддерживающие каркасы; 9 – нижний ряд арматурных стержней; 10 – пластмассовые фиксаторы

Монолитные фундаментные плиты – это разновидность мелкозаглубленных фундаментов, то есть глубина заложения его подошвы выше расчетной глубины сезонного промерзания грунта. Глубина их заложения от поверхности земли составляет 40–50 см. От незаглубленных ленточных фундаментов они отличаются тем, что основания плит жестко армируются по всей плоскости. Армирование монолитных фундаментных плит вязаными или сварными каркасами по всей плоскости позволяет обеспечить совместную работу фундамента с грунтовым основанием и тем самым избежать разрушения тела фундаментной плиты при деформациях основания фундамента, вызванных замерзанием или оттаиванием грунта.

Совместность работы фундаментной плиты с грунтовым основанием позволяет эффективно применять монолитные фундаментные плиты при больших нагрузках на фундамент (высотные здания), строительстве на слабых и неравномерно сжимаемых грунтах, а также в сейсмически активных районах.

Наличие в конструкции фундаментов слоя теплоизоляция позволяет без дополнительных технологических операций обеспечить требуемое термическое сопротивление теплопередаче полов по грунту. С учетом больших нагрузок, передаваемых на монолитные фундаментные плиты надземной частью эксплуатируемых зданий и сооружений, в качестве теплоизоляции рекомендуется применять плитный экструдированный пенополистирол.

Водопоглощение по объему этого утеплителя не более 0,2 %. Он не гниет и имеет высокие эксплуатационные характеристики. Его расчетное значение коэффициента теплопроводности равно 0,033 – 0,036 Вт/(мС). Плитный экструдированный пенополистирол имеет прочность на сжатие, при 10 % линейной деформации – не менее 40 кПа, что позволяет применять его в фундаментах высотных зданий и сооружений.

2. Организация и технология производства работ

До начала устройства фундаментной плиты должны быть выполнены следующие подготовительные работы:

- организован отвод поверхностных вод от котлована; устроены подъездные пути и автодороги;

- обозначены пути движения механизмов;

- определены места складирования арматурных сеток и укрупнения опалубки;

- подготовлена монтажная оснастка и приспособления.

Основываясь на накопленном опыте устройства монолитных фундаментных плит, рекомендуется применять следующую технологию производства работ.

На первом этапе бульдозер снимает плодородный слой грунта на строительной площадке и перемещает его к месту хранения.

Рекомендуется при устройстве котлована применять следующую последовательность производства земляных работ

Бульдозер выполняет послойную разработку грунта в котловане до проектной отметки. Учитывая, что глубина котлована не более 50 см, разработка грунта в выемке выполняется послойно. Оптимально, чтобы толщина стружки, снимаемой за одну проходку, не превышала 25–30 см.

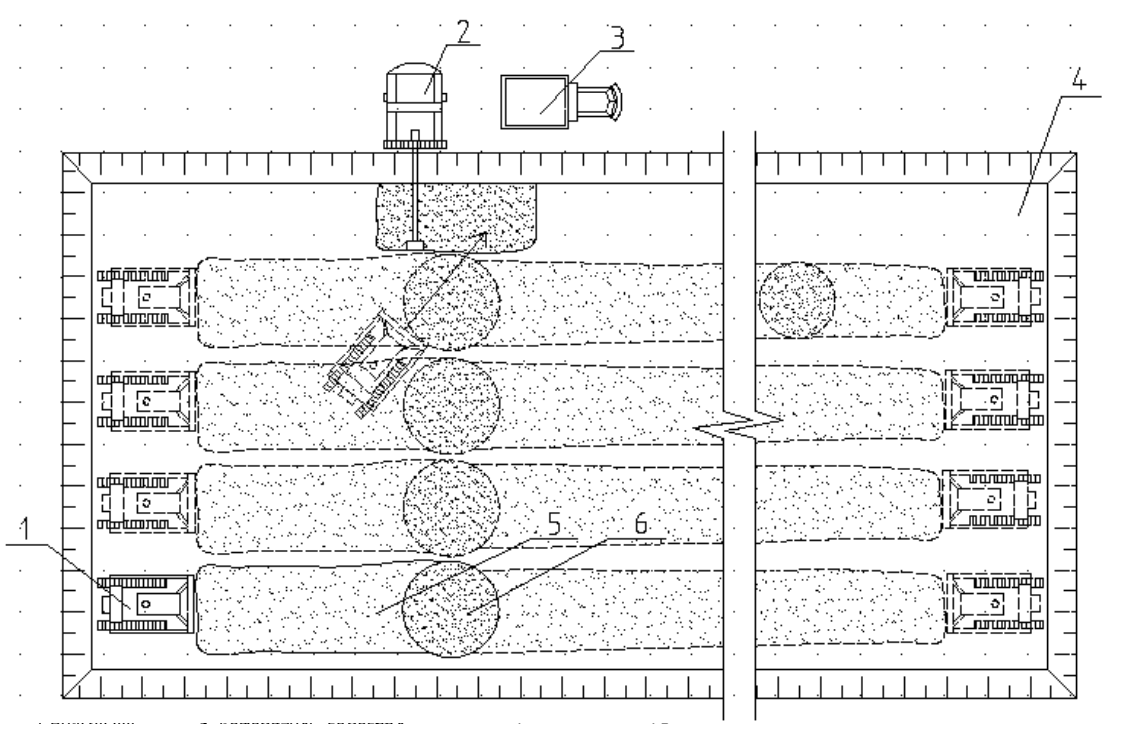

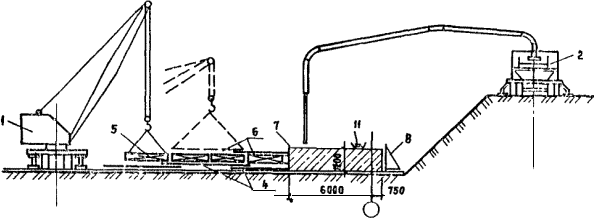

Выбор схемы движения бульдозера в котловане зависит от геометрических размеров последнего. При котлованах, имеющих большую длину (свыше 40 м), целесообразно вести разработку, применяя способ разработки с промежуточным валком. Грунт, сформированный в промежуточные валки, бульдозер перемещает к одной из сторон котлована, формируя кавальер (рис. 2).

Расположение кавальера привязывается к месту стоянки экскаватора с навесным оборудованием «прямая лопата», который осуществляет погрузку грунта в автотранспорт с дальнейшим вывозом его за пределы строительной площадки.

Для производства работ рекомендуется применять бульдозеры ДЗ-42, ДЗ-42Г и ДЗ-42Г-1. Они изготовлены на базе гусеничного трактора тяжелого типа класса 3 с реверс-редуктором и гидросистемой.

Основной рабочий орган бульдозера (отвал) имеет ширину 2560 мм, высоту без козырька – 804 мм.

Экскаватор будет выполнять функцию погрузчика грунта из кавальера, сформированного бульдозером, поэтому в автотранспорте целесообразно применять мобильный экскаватор ЭО-2621В-3 на пневмоколесном ходу. Основной рабочий орган экскаватора – ковш имеет емкость 0,25 м3. Применение экскаватора на пневмоколесном ходу позволяет снизить затраты на его транспортирование на стройплощадку и обратно.

Для производства работ рекомендуется применять бульдозеры ДЗ-42, ДЗ-42Г и ДЗ-42Г-1. Они изготовлены на базе гусеничного трактора тяжелого типа класса 3 с реверс-редуктором и гидросистемой.

Основной рабочий орган бульдозера (отвал) имеет следующие характеристики: ширина – 2560 мм, высота без козырька – 804 мм.

Экскаватор будет выполнять функцию погрузчика грунта из кавальера, сформированного бульдозером, поэтому в автотранспорте целесообразно применять мобильный экскаватор ЭО-2621В-3 на пневмоколесном ходу. Его основной рабочий орган – ковш емкостью 0,25 м3. Применение экскаватора на пневмоколесном ходу позволяет снизить затраты на его транспортирование на стройплощадку и обратно.

После завершения работ по отрывки котлована приступают к устройству песчаной (противопучинистой) подушки. Песчаная подушка выполняется из смеси щебня (60 %) и песка (40 %) с обязательным уплотнением.

Рис. 2. Технологическая схема разработки котлована: 1 – бульдозер; 2 – экскаватор; 3 – автомобиль-самосвал; 4 – разрабатываемый котлован; 5 – срезанный слой грунта; 6 – валок

Как показывает практика строительства, оптимальна песчаная подушка толщиной 250 мм. При необходимости толщину песчаногравийной подушки определяют расчетом в соответствии с приложением «В» ТКП 45-5.01-66-2007 с помощью ПЭВМ и программ «Lenta-PRS» или «Omega».

Технологический процесс устройства песчано-гравийной подушки начинается с подачи экскаватором в котлован смеси щебня и песка, завезенной на стройплощадку. Перемещение и разравнивание песчано-гравийной смеси до проектной отметки, поданной в котлован, выполняется бульдозером.

По мере формирования песчаной подушки ее послойно уплотняют. Для уплотнения подушки рекомендуется использовать виброплиту ВПП-6, которая подвешивается к экскаватору.

При устройстве песчаной подушки на слабых грунтах целесообразно применять виброкатки, так как это технология позволяет также уплотнить и подстилающий подушку грунт.

Следующим этапом производства работ является устройство бетонной подготовки толщиной 100 мм. Учитывая конфигурацию и геометрические размеры монолитных фундаментных плит, объем бетона, необходимый на устройство бетонной подготовки, при производстве работ оптимально применять автобетононасосы. Из выпускаемых автобетононасосов для выполнения данного технологического процесса рекомендуется по техническим характеристикам автобетононасос СБ-126А, который может подавать бетонную смесь на расстояние 180–360 м, то есть с одной стоянки.

Следующим конструктивным элементом фундаментной плиты является гидроизоляция. Для защиты торцов фундаментной плиты от агрессивных грунтовых вод рекомендуется со всех сторон плитного фундамента выполнить свесы гидроизоляционного ковра таким образом, чтобы в дальнейшем можно было завернуть края ковра наверх и закрепить их к фундаментной плите.

Наиболее простым технологическим решением вышеизложенных требований к гидроизоляции является использование полимерных мембран с креплением их к бетонной подготовке полиуретановым клеем.

В клеевой системе применяются мембраны со специальной флисовой подложкой, которая обеспечивает надежную фиксацию материала при помощи клеевого состава. Рулоны мембраны имеют сбоку поле без флиса для возможности сварки отдельных полотнищ в сплошной гидроизоляционный ковер при помощи горячего воздуха. Мембрана приклеивается на основание с перехлестом смежных полотнищ не менее 80 мм. Допускается полосовая приклейка мембраны с площадью приклейки не менее 30 %. Продольные и поперечные швы смежных полотнищ мембраны не проклеивают монтажным клеем. Не допускается попадание клея в область будущего сварного шва.

Швы полотнищ мембраны свариваются специальным оборудованием при помощи горячего воздуха. Ширина сварного шва должна быть не менее 30 мм.

Более подробно технология сварки отдельных полотнищ ПВХ мембраны между собой изложена в п. 12.3.

Следующей технологической операцией является укладка по слою гидроизоляции теплоизоляционного слоя (экструдированный пенополистирол XPS-плиты).

Укладку плит выполняют в следующей последовательности. С помощью нивелира по границам делянки устанавливают маячные XPS-плиты. Затем приступают к укладке маячных плит по границам полос. Правильность укладки маячных плит постоянно контролируется с помощью нивелира. По завершении укладки маячных рядов приступают к укладке рядовых плит. Горизонтальность их укладки проверяется с помощью контрольной рейки (уровня). Крепление плит к гидроизоляции выполняется на двухкомпонентном битумнополимерном клее.

Для предохранения приклеенных теплоизоляционных плит от смещения в ходе работ во время хождения по ним рабочих и транспортирования материалов укладку следует вести «на себя».

При укладке плит следят за плотностью их прилегания к основанию и друг к другу. Если зазоры в швах между плитами превышают 5 мм, то во избежание появления «мостиков холода» их заполняют теплоизоляционным материалом. Заполнение зазоров в стыках между плитами рекомендуется выполнять крошкой плитного утеплителя с ее уплотнением вручную катком.

По завершении теплоизоляционных работ устанавливают опалубку. Рекомендуется использовать опалубку системы фирмы «Мева», состоящую из щитов размерами 135 × 90 см.

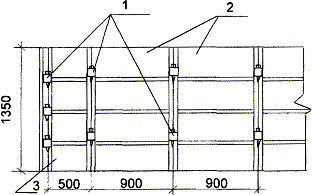

Щиты опалубки имеют рамную конструкцию. Обрамление щитов изготовлено из закрытого стального коробчатого профиля. Палуба щита выполнена из водостойкой фанеры, которая крепится к раме самонарезающимися винтами. Соединение щитов между собой осуществляется клиновыми замками (рис. 3).

Рис. 3. Схема соединения щитов опалубки: 1 – клиновые замки системы «Мева»; 2 – опалубочные щиты; 3 – доборный элемент

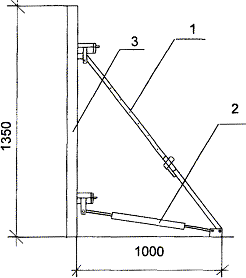

Опалубка устанавливается по всему периметру фундаментной плиты. Установка опалубки начинается с угловых точек. После выверки и установки щитов опалубки в проектное положение их закрепляют снаружи подкосами, которые устанавливаются с шагом 3,5 м (рис. 4).

Рис. 4. Схема установки подкосов опалубки: 1 – консольная подпорка с соединительным шарниром, крепящимся фланцевым болтом к функциональной распорке; 2 – функциональная распорка; 3 – щит опалубки

Выполнив контроль правильности установки опалубки, приступают к монтажу арматуры. Монтаж арматуры выполняется в следующей последовательности.

На заранее размеченное основание (экструдированные пенополистирольные плиты) с шагом, определенным расчетами, укладывают в продольном направлении нижний ряд арматурных стержней 1 с одновременным фиксированием расстояния нижней арматуры от основания (защитный слой) с помощью пластмассовых фиксаторов 3 (рис. 1). Стыки продольных стержней по длине соединяются ручной дуговой сваркой электродами Э 50А.

Затем на уложенные продольные стержни нижнего ряда арматурных стержней с шагом не более 400 мм устанавливают плоские поддерживающие каркасы 2, изготовленные из отдельных стержней на месте строительства (рис. 1). Каркасы соединяют с уложенными продольными стержнями нижнего ряда арматурных стержней вязальной проволокой.

После установки поддерживающих арматурных каркасов и крепления их к нижней арматуре укладывают верхние продольные стержни, соединение которых по длине также осуществляется дуговой сваркой. Установка арматуры выполняется по блокам. Подача арматурных стержней и каркасов в зону производства работ осуществляется кранами.

Подготовленная к укладке бетонной смеси опалубка со смонтированными в ней арматурными каркасами дана на рис. 5.

Рис. 5. Подготовленная к укладке бетонной смеси опалубка со смонтированными арматурными каркасами

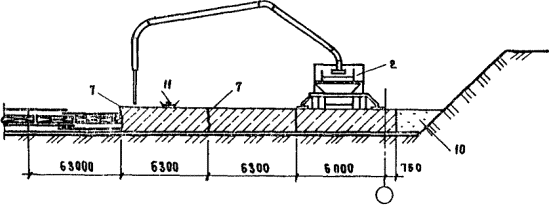

Следующим технологическим процессом является бетонирование фундаментной плиты. Перед укладкой бетонной смеси в опалубку необходимо проверить и принять с составлением акта на скрытые работы все конструкции бетонируемой фундаментной плиты и ее элементы, закрываемые в процессе производства бетонных работ. Непосредственно перед бетонированием опалубка должна быть очищена от мусора и грязи. Для снижения адгезии с бетоном палубу покрывают смазкой. Бетонирование конструкции, как правило, выполняют блоками (рис. 7).

Геометрические размеры бетонируемых блоков в плане определяют расчетами, исходя из объема бетонной смеси, который планируется уложить в конструкцию в течение смены.

Поперечные и продольные рабочие швы, образующиеся в процессе бетонирования массива фундаментной плиты, конструктивно решают установкой плоских поддерживающих каркасов, на которые при помощи вязальной проволоки крепят металлическую сетку с ячейками размером не более 10 × 10 мм (рис. 6).

Рис. 6. Конструкция рабочего шва: 1 – металлическая сетка; 2 – защитный слой бетона; 3 – места крепления сетки вязальной проволокой; 4 – верхняя арматура; 5 – плоский поддерживающий каркас; 6 – пластмассовые фиксаторы; 7 – нижняя арматура

Учитывая, что фундаментные плиты имеют достаточно большие размеры в плане (длину и ширину) и на их устройство расходуются значительные объемы бетонной смеси, эффективность производства работ по их бетонированию повышается при использовании бетононасосов. Как показывает практика, целесообразно использовать передвижные бетононасосные установки на автомобильном ходу – СБ-126Б, СБ-170-1, БН-80-20М2.

При разработке ППР на бетонирование фундаментных плит с использованием бетононасосных установок на автомобильном ходу основное внимание уделяется дальности подачи бетонной смеси, так как от этого зависит количество стоянок. После определения расположения мест стоянок автобетононасоса на рабочей площадке приступают к их обустройству: устройству временных дорог для подвоза бетонной смеси автобетоносмесителями и планировке площадок для стоянки автобетононасоса с целью обеспечения их горизонтальности. Процесс бетонирования выполняется в следующей последовательности.

Автобетононасос устанавливают на стоянке и подготавливают к работе (устанавливают аутригеры, раскрывают стрелу, затворяют и прогоняют по трубопроводу пусковой раствор). Автобетоносмесители, подъезжая к загрузочному бункеру автобетононасоса, разгружают бетонную смесь, которую сразу же перекачивают в конструкцию фундаментной плиты. Бетонную смесь при помощи гибкого рукава распределяют в блоке бетонирования, начиная с наиболее удаленного места. Высота свободного сбрасывания бетонной смеси в опалубку не должна превышать 1 м. После окончания бетонирования блока необходимо промыть трубопровод на стреле автобетононасоса, очистить бункер, убрать стрелу и аутригеры в транспортное положение.

В процессе бетонирования необходимо выполнять послойное уплотнение укладываемой в опалубку бетонной смеси. Учитывая, что укладываемая бетонная смесь имеет осадку конуса 1–4 см, а сама фундаментная плита является густоармированным массивом, рекомендуется выполнять послойное уплотнение бетонной смеси ручными глубинными электрическими вибраторами с гибким валом марок (ИБ-113, ИВ-112, ИВ-108, ИВ-102, ИВ-103, ИС-47Б).

Толщина первого (нижнего) укладываемого слоя бетона не должна быть более длины рабочей части – вибронаконечника. Длина рабочей части выше перечисленных вибраторов составляет от 400 мм до 485 мм. Толщина всех последующих слоев укладываемой бетонной смеси должны быть на 50–100 мм меньше длины вибронаконечника. Продолжительность перерыва между укладкой смежных слоев бетонной смеси без образования рабочего шва устанавливается строительной лабораторией. При уплотнении бетонной смеси не допускается соприкосновение рабочей части вибратора с арматурой. Укладка бетонной смеси выполняется горизонтальными слоями одинаковой толщины по всей площади блока без разрывов. Верхняя поверхность фундаментной плиты выравнивается и уплотняется виброплощадкой, а затем заглаживается правилом.

Технологическая схема бетонирования отдельных блоков фундаментной плиты автобетононасосом приведена на рис. 7.

а

б

Рис. 7. Технологическая схема бетонирования отдельных блоков фундаментной плиты автобетононасосом: а – бетонирование первого блока; б – бетонирование последующих блоков; 1 – автомобильный кран; 2 – автобетононасос; 4 – нижние арматурные сетки; 5 – поддерживающие каркасы; 6 – верхние арматурные сетки; 7 – металлическая сетка с ячейками; 8 – опалубка щитовая; 10 – обратная засыпка; 11 – вибратор поверхностный ИВ-2А

После набора бетоном прочности не менее 1,5 МПа приступают к распалубке конструкции.

Распалубку начинают с углов. Вначале выполняют распалубку одного угла конструкции. При сохранении прямоугольности угла фундаментной плиты и отсутствии оплывов бетона на углах плиты, после демонтажа щита опалубки начинают распалубку всей конструкции. В случае появления оплывов бетона на углах плиты угловые щиты вновь устанавливают в проектное положение и дают еще время для набора бетоном прочности.

Общий вид распалубленной монолитной железобетонной фундаментной плиты дан на рис. 8.

Рис. 8. Монолитная фундаментная плита

Отработанная на практике технологии производства работ по устройству монолитных фундаментных плит, их высокая эксплуатационная надежность на участках с любыми гидрогеологическими условиями стимулирует дальнейшее совершенствование конструктивного решения классического плитного основания.

В Швеции разработана монолитная фундаментная плита, в конструкцию которой входит отопительная система пола первого этажа (рис. 9).

Технология возведения шведского варианта плитного основания аналогична процессу возведения классического плитного основания, изложенному выше, и отличается только тем, что включает устройство теплого пола, обогреваемого электричеством или нагретой водой. Для максимального снижения теплопотерь в помещениях через

полы первого этажа рекомендуется уложить теплоизоляционный слой под нагревательные элементы теплого пола на предварительно очищенное основание плитного фундамента.

При укладке теплого водяного пола, как правило, используют плитный полистирол плотностью не менее 35 кг/м3. Для устройства электрического теплого пола применяются фольгированные теплоизоляционные плиты (изофлекс, пенофол, фольгоизолон).

Рис. 9. Конструкция шведского варианта монолитной фундаментной плиты: 1 – монолитная бетонная плита; 2 – гидроизоляция (геотекстиль); 3 – теплоизоляция (плитный полистирол); 4 – система отопления (трубы водяного отопления)

2.1. Контроль качества и приемка работ

Согласно ТКП 45-1.01-159 разд. «Контроль качества и приемка работ» должен содержать методы и средства контроля при производстве и приемке строительно-монтажных работ.

Раздел должен содержать следующие подразделы:

- входной контроль поступающей продукции (ГОСТ 16504);

- операционный контроль на стадиях выполнения технологических операций (ГОСТ 16504);

- приемочный контроль выполненных работ (ГОСТ 16504).

Входной контроль поступающей продукции для сборных бетонных и железобетонных фундаментов разрабатывается на основании СТБ 1076-97.

Операционный и приемочный контроль для монолитных и сборных бетонных и железобетонных фундаментов разрабатывается на основании ТКП 45-5.03-131, ТКП 45-5.03-130 и СТБ 1959-2009, СТБ 1958-2009.

Раздел «Контроль качества и приемка работ» оформляют по форме, приведенной в прил. Г ТКП 45-1.01-159-2009.

3. Заключение

Как показывает практика, принятое в монолитной фундаментной плите армирование из отдельных стержней и плоских арматурных каркасов позволяет обеспечить совместную работу фундамента с грунтовым основанием и тем самым эффективно применять их на слабых и неравномерно сжимаемых грунтах.

Устройство песчаной (противопучинистой) подушки позволяет уменьшить глубину их заложения от поверхности земли до 40–50 см и тем самым снизить объемы земляных работ почти на 40 % по сравнению с устройством ленточных фундаментов. Заглубление подошвы фундаментной плиты на 40–50 см от поверхности земли позволяет исключить из технологического процесса искусственное понижение подземных вод. Наличие слоя теплоизоляции в конструкции монолитной фундаментной плиты позволяет существенно сократить трудозатраты на устройство теплых полов по грунту по сравнению с ленточными фундаментами.

Следовательно, монолитные фундаментные плиты, благодаря особенностям конструктивного решения и практически полной механизации производства работ, могут быть рекомендованы к массовому применению как высокоэффективные фундаменты для возведения зданий и сооружений любой этажности при любых по сложности гидрологических и геологических условиях.