Содержание страницы

Существует мнение, что на эксплуатационные свойства детали оказывают влияние точность изготовления, шероховатость рабочих поверхностей, марка материала, его структура и твердость.

В отношении микрогеометрии поверхности считалось, что для технологического обеспечения качества изделия достаточно сформировать по высоте заданную чертежом шероховатость независимо от метода ее получения. Такой подход к оценке качества и эксплуатационных свойств обработанных поверхностей является ошибочным. Практика показывает, что одинаковые по точности и высоте шероховатости детали могут иметь различные эксплуатационные свойства. Это объясняется тем, что несущую способность поверхностного слоя детали обусловливает не только шероховатость, но и физическое состояние материала поверхностного слоя.

В ходе технологического процесса происходит не только уточнение размеров, образование необходимой формы и микрорельефа поверхности детали, но и изменение свойств материала у его поверхности.

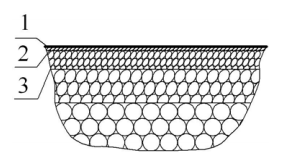

В процессе обработки поверхностный слой подвергается сильнейшему силовому и термическому воздействию, которое приводит к сдвигу в зернах металла и изменению их размеров и формы. Кроме того, на состояние поверхностного слоя оказывают влияние структурные превращения, адгезионные и диффузионные процессы, химическое взаимодействие с окружающей средой. В результате структура и физико-механические свойства материала поверхностного слоя детали резко отличаются от основного материала (рис. 1).

Рис. 1. Строение поверхностного слоя детали: 1 – вторичные структуры; 2 – слой повышенной твердости (пластически деформированные зерна); 3 – упругодеформированный слой, свойства которого отличаются от свойств исходного материала

Таким образом, на эксплуатационные свойства деталей наряду с геометрическими параметрами большое влияние оказывает физическое состояние поверхностного слоя. В первом приближении физико-механические свойства поверхностного слоя могут характеризоваться глубиной и степенью упрочнения (эпюрами микротвердости) и величиной, знаком и характером распределения остаточных напряжений (эпюрами остаточных напряжений).

1. Упрочнение материала поверхностного слоя

Упрочнение деталей является одной из важнейших задач технологии восстановления, от решения которой во многом зависит получение качественного изделия.

Для обоснованного выбора наиболее эффективного способа упрочняющей обработки необходимо провести анализ технологических возможностей известных способов в отношении обеспечения микротвердости и остаточных напряжений. Существуют следующие основные виды упрочняющей обработки:

- термоупрочняющая обработка;

- химико-термическая обработка;

- нанесение упрочняющих покрытий;

- поверхностное пластическое деформирование.

Упрочнение материала поверхностного слоя деталей прежде всего характеризуется глубиной упрочненного слоя hэ, отвечающего за эксплуатацию изделия, и приростом твердости ΔHV, т. е.

ΔHV = HVmax – HV0, где НVmax, НV0 – максимальная и исходная микротвердость поверхностного слоя, МПа.

Твердостью называется характеристика материала, описывающая его сопротивление пластическому вдавливанию индентора. Индентор (от лат. in – внутри, dentis – зуб) – твердое вещество (алмаз, закаленная сталь) определенной геометрической формы (конус, пирамида, шар), вдавливаемое в поверхность образца при определении твердости материала.

Определение твердости вдавливанием индентора является одним из наиболее простых и распространенных видов механических испытаний материала.

При испытании на твердость деформируется определенный объем материала. Чем меньше прилагаемая нагрузка, тем меньше деформируется объем, тем точнее выявляется распределение свойств материала.

В зависимости от величины нагрузки, действующей на индентор, различают макротвердость, определяемую при нагрузках свыше 49 Н, и микротвердость, определяемую при нагрузках от 0,049 до 4,9 Н. Между ними находится промежуточная область – твердость при малых нагрузках, которой в настоящее время пользуются очень редко.

При испытании на макротвердость деформируется достаточно большой объем материала, значительно превышающий объем отдельных структурных составляющих материала (например, кристаллитов), поэтому данным методом пользуются для оценки средней твердости материала.

При испытании на микротвердость размер отпечатка настолько мал, что дает возможность определять твердость отдельных структурных составляющих материала.

Испытания на микротвердость применяют для контроля качества очень мелких деталей (например, деталей наручных часов), тонких полуфабрикатов (листов, лент, фольги, проволоки), хрупких неметаллических материалов (стекол, эмали, абразивов), которые растрескиваются при использовании обычных методов оценки твердости. И конечно, испытания на микротвердость широко применяются при оценке твердости различных покрытий.

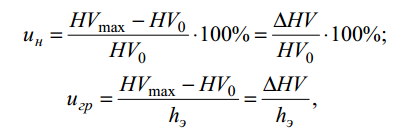

Для оценки упрочнения также используют степень упрочнения (uн), показывающую относительное (в %) повышение твердости, и градиент упрочнения (uгр), который характеризует интенсивность упрочнения по глубине поверхностного слоя

где uн – максимальная степень деформационного упрочнения, %; uгр – средняя интенсивность (градиент) упрочнения в упрочненном слое hэ, МПа/мм.

Определение глубины, степени и градиента упрочнения производится на основе измерения микротвердости на поверхности косых, прямых шлифов или при послойном стравливании. По результатам измерения строят эпюры микротвердости. Для измерения микротвердости используются микротвердомеры ПМТ-3, ПМТ-5 и др. На приборах этого типа в поверхность шлифа при усилии Р = 0,5…2 Н вдавливается алмазная пирамида с углом при вершине 136º. По среднеарифметическому значению диагонали отпечатка определяется площадь его боковой поверхности F и микротвердость как отношение силы вдавливания индентора к площади боковой поверхности отпечатка, т. е. HV = P/F, МПа.

Глубина упрочненного слоя может колебаться в широких пределах: от нескольких микрометров после отделочных операций (например, доводка, полирование, хонингование и др.) до 2 мм после упрочняющих процессов обработки (например, обкатывание роликами, дробеструйная обработка и др.).

Эффективность упрочнения во многом зависит от условий работы детали. Упрочнение замедляет процесс истирания рабочих поверхностей деталей, а также затрудняет образование и развитие усталостных трещин.

Для повышения прочности материала деталей, особенно в условиях ремонтного производства, достаточно широко применяют методы холодного пластического деформирования. Происходящее при обработке этими методами деформационное упрочнение (наклеп) поверхностного слоя сопровождается искажениями (дефектами) кристаллического строения материала.

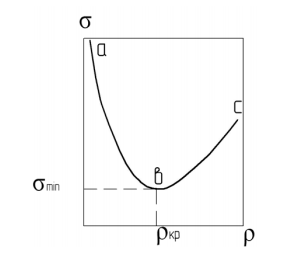

Необходимо отметить, что минимальная прочность определяется критической плотностью дислокаций, примерно соответствующей отожженному металлу (107…108 1/см2). Дислокации – это линейные дефекты кристаллической решетки, характеризующейся их плотностью, под которой понимается суммарная длина дислокаций в сантиметрах, приходящаяся на 1 см3. При увеличении или уменьшении плотности дислокаций по сравнению с критическим значением возрастает сопротивляемость пластической деформации, т. е. повышается прочность металла. Таким образом, существуют два принципиально разных пути повышения прочности металлов (рис. 2).

Рис. 2. Диаграмма И.А. Одинга

Первый путь широко используется на производстве и связан с получением структуры металла с большой плотностью дислокаций, т. е. с большим числом дефектов кристаллического строения (участок кривой вс). Все методы упрочнения (термические, химико-термические, пластического деформирования и др.) основаны на искажении кристаллической решетки металлов. Однако повышение прочности этими методами ограничивается предельной локальной плотностью дислокаций (1014 1/см2), при которой происходит образование субмикроскопических трещин в отдельных объемах металла и нарушение его сплошности.

Второй путь повышения прочности металлов основан, наоборот, на уменьшении плотности дислокаций, т. е. на получении бездефектной структуры металлов (участок кривой aв). В настоящее время это направление начинает реализовываться при помощи нанотехнологий, позволяющих получить бездефектную структуру материала. Так, в лабораторных условиях были приготовлены образцы в виде нитей из чистого железа толщиной 2…10 мкм, прочность которых составила 14000 МПа.

Природа деформационного упрочнения состоит в следующем. Под действием упругопластической деформации происходит интенсивное образование и движение дислокаций. Дислокации самопроизвольно перемещаться не могут. Но уже при небольших напряжениях от внешнего воздействия дислокации начинают двигаться. Движущиеся дислокации, встречаясь с препятствиями (например, с дислокациями, расположенными в другой плоскости), блокируются, т. е. происходит их закрепление. Также при пластическом деформировании происходит дробление зерен на фрагменты и блоки с угловой их разориентацией. У поверхности они измельчаются и вытягиваются в направлении усилия деформирования. Это является основной причиной упрочнения металлов. По-видимому, процесс дробления зерен с усилением искажений кристаллической решетки происходит до известного предела, зависящего от химического состава и физико-механических свойств материала. Как только микроискажения достигнут своего предельного значения, способность кристаллической решетки к дальнейшей деформации оказывается исчерпанной. Если после этого давление от внешней нагрузки будет расти, то последующее дробление блоков приводит к разрыву межатомных связей, возникновению микротрещин и разрушению поверхности. Это явление называется перенаклепом и проявляется в шелушении обработанной поверхности. Пластическая деформация оказывает существенное влияние на изменение физико-механических свойств металла: повышаются твердость, предел прочности и предел текучести, а характеристики пластических свойств металла, такие как относительное удлинение, относительное сужение и ударная вязкость, наоборот, снижаются.

При обработке закаленных сталей с мартенситно-аустенитной структурой упрочнение не является следствием только образования дислокаций. В деформированном слое наблюдается дополнительное повышение твердости, связанное с распадом остаточного аустенита, его превращением в мартенсит и с образованием в процессе деформации высокодисперсных карбидов, блокирующих сдвиги по плоскостям скольжения. Следовательно, оба вида упрочнения (дислокационный и дисперсионный), накладываясь друг на друга, приводят к существенному повышению поверхностной твердости при пластическом деформировании закаленных сталей.

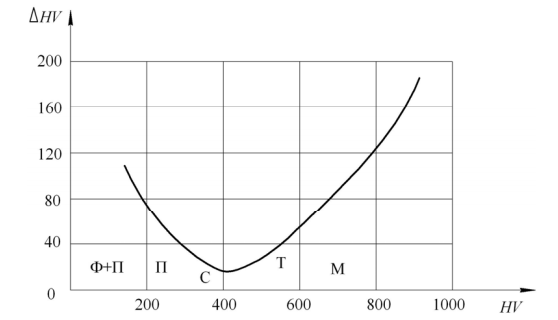

Если рассматривать особенности упрочнения различных структур, получаемых в результате термической обработки сталей (рис. 3), то можно отметить следующее. При деформации структуры сорбита практически отсутствует дисперсионное твердение и, следовательно, упрочнение происходит за счет размножения дислокаций. Ответственным за упрочнение перлитной структуры также является дислокационный механизм. Однако деформация этой структуры связана с более высоким ростом дислокаций по сравнению с предыдущим случаем.

Рис. 3. Прирост твердости в зависимости от структурного состояния сталей: Ф – феррит; П – перлит; С – сорбит; Т – троостит; М – мартенсит

Структуру троостита следует рассматривать как промежуточное состояние. Она менее равновесна, чем перлит и сорбит. Поэтому при деформации троостита может наблюдаться дисперсионный распад, усиливающий эффект упрочнения, вызванный дислокационным механизмом.

Деформация мартенситной структуры сопровождается интенсивным дисперсионным твердением при превращении остаточного аустенита в мартенсит. Происходит также и увеличение плотности дислокаций. В этом случае упрочнение определяется действием обоих видов упрочнения.

Необходимо отметить, что у углеродистых сталей прирост твёрдости выше, чем у легированных в том же структурном состоянии и примерно с таким же содержанием углерода. Объясняется это тем, что остаточные искажения кристаллической решётки, возникшие в результате легирования, затрудняют дальнейшее искажение при пластическом деформировании.

Глубина упрочненного слоя и степень упрочнения поверхности детали зависят от метода и режима обработки, а также вида и геометрии обрабатываемого инструмента.

Изменение режима обработки вызывает изменение интенсивности пластической деформации и, следовательно, степени наклёпа. Установлено, что с увеличением усилия деформирования возрастает интенсивность размножения дислокаций, что в конечном счете приводит к увеличению глубины и степени упрочнения. При этом увеличение только продолжительности внешнего силового воздействия на обрабатываемую поверхность вызывает рост глубины наклёпанного слоя. Если увеличивается продолжительность теплового воздействия на деталь, то в результате усиления интенсивности отдыха наклёп поверхностного слоя уменьшается.

Эффективность наклепа растет с увеличением пластичности металлов и концентраторов напряжений в виде канавок, галтелей и др.

Упрочнение поверхностного слоя и образование в нём остаточных напряжений представляет собой единый взаимосвязанный процесс, вызываемый одними и теми же причинами. Однако рост степени и глубины упрочнения прямо не связан с ростом уровня остаточных напряжений и глубины их залегания.

2. Технологические остаточные напряжения

Остаточные напряжения являются одним из основных показателей физического состояния изделий, определяющих их работоспособность и надежность. Из-за них происходят аварийные разрушения, казалось бы, надежных конструкций механизмов и машин. Кроме того, остаточные напряжения приводят к возникновению трещин, снижению прочности сцепления покрытия с основным материалом, деформационному изнашиванию, выражающемуся в короблении деталей, и др. Однако до сих пор со стороны специалистов, работающих на производстве, им не уделяется должного внимания.

При расследовании причин некоторых аварий эксперты достаточно часто сталкиваются с такой ситуацией: вид и характер разрушений указывают на наличие в детали предельно допустимого уровня остаточных напряжений, а в документах на самопроизвольно разрушившееся изделие вообще отсутствуют какие-либо сведения о напряжениях. Выходит, что технологические процессы обработки создали в изделии значительные остаточные напряжения, о которых никто не подозревал. Такое положение можно объяснить психологией технических работников, которые в большинстве случаев воспринимают остаточные напряжения как нечто неочевидное, поскольку их нельзя «потрогать руками». Действительно, остаточные напряжения относятся к внутренним силовым факторам, которые в отличие от внешних факторов в виде различных нагрузок не поддаются непосредственному измерению (измерению поддаются только проявления остаточных напряжений, которые выражаются в изменении формы и размеров тела, а также физических, химических или технологических свойств металла). К тому же смутное представление многих технологов о механизмах образования остаточных напряжений при различных способах обработки деталей приводит к тому, что они играют в жизненном цикле деталей и машин больше отрицательную, чем положительную роль. А, между прочим, остаточные напряжения могут, увеличивая прочностные свойства материалов, оказывать существенное сопротивление внешним разрушающим нагрузкам.

Способность управлять напряженным состоянием деталей в ходе технологических процессов обработки и умело использовать его в зависимости от условий нагружения является основой повышения качества изделий и надежности их работы.

Тем не менее, несмотря на очевидную значимость остаточных напряжений для эксплуатационных свойств изделий, ни один стандарт не устанавливает для них предельно допустимых значений после проведения различных технологических операций. В этой связи аттестация технологических операций по тому напряженному состоянию, какое они вносят в готовое изделие, является актуальной задачей для технологий изготовления и восстановления деталей.

Остаточными напряжениями называются уравновешенные в объеме детали напряжения, которые возникают после освобождения изделия от всех связей и воздействий.

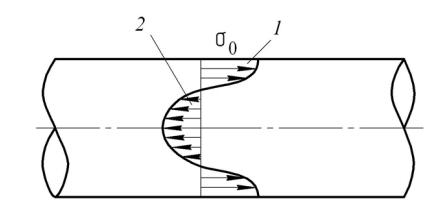

Эпюру остаточных напряжений можно разделить на активную и уравновешивающую части (рис. 4), разграничивающиеся в точке, в которой напряжения проходят через ноль. Такой характер распределения остаточных напряжений отвечает уравновешенному напряженно-деформированному состоянию детали.

Рис. 4. Эпюра остаточных напряжений в детали: 1 – активная часть; 2 – уравновешивающая часть эпюры

Остаточные напряжения являются следствием перераспределения начальных напряжений, возникновение которых обусловлено необратимыми объемными изменениями материала под воздействием внешних силовых и температурных факторов. Под начальными напряжениями понимают неуравновешенные в поперечном сечении напряжения, которые возникают в первоначальный момент разгрузки, т. е. при освобождении детали от всех внешних связей и воздействий. Поэтому их иногда называют разгрузочными напряжениями. Остаточные напряжения определяют внутреннюю силу в теле детали, которая либо повышает, либо уменьшает прочностные свойства материала, противодействуя или способствуя действующей деформации от внешней нагрузки. Следовательно, остаточные напряжения могут повышать или снижать эксплуатационные свойства изделий.

Остаточные напряжения можно классифицировать либо по физической сущности их происхождения, либо по протяженности силового поля.

По физической сущности различают термические напряжения, возникающие в результате нагрева (охлаждения), силовые, образующиеся от различных механических воздействий, структурные, возникающие в результате структурно-фазовых превращений материала.

По протяженности силового поля различают:

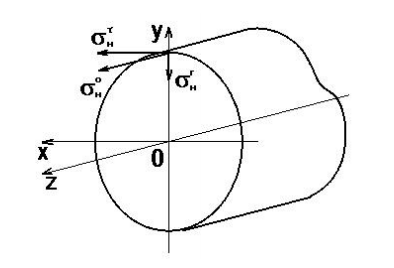

- напряжения первого рода – макронапряжения, охватывающие области, соизмеримые с размерами детали; они имеют ориентацию, связанную с формой детали. Например, в цилиндрической детали различают осевые, касательные, радиальные напряжения (рис. 5), т. е. три взаимно перпендикулярные составляющие напряжений;

- напряжения второго рода – микронапряжения, распространяющиеся на отдельные зерна или группы зерен материала;

- напряжения третьего рода – субмикроскопические напряжения, относящиеся к искажениям кристаллической решетки и имеющие ориентацию, связанную со структурой кристаллической решетки. Субмикроскопические напряжения – понятие весьма условное, так как под ним понимают не напряжения, а статические смещения атомов и узлов решетки из положения равновесия, вызванные точечными дефектами. Поэтому физическую суть этого явления более точно отражает термин «статическое искажение кристаллической решетки».

Все перечисленные напряжения представляют различный уровень необратимых объемных изменений в материале. Для технологии машиностроения и ремонтного дела наибольший интерес представляют напряжения первого рода, поскольку именно они определяют эксплуатационные свойства и точность деталей.

Рис. 5. Схема ориентации составляющих начальных напряжений

Возникновение остаточных напряжений обусловлено четырьмя причинами.

- При механической обработке в поверхностном слое детали развивается силовое поле, вызывающее пластическую деформацию волокон, причем в одном направлении волокна растягиваются, а в другом сжимаются. Так, при воздействии инструмента в виде шара на цилиндрическую деталь происходит растяжение в продольном и окружном направлениях и сжатие в поперечном направлении.

Возникновение остаточных напряжений в волокнах материала выражается в их сжатости или растянутости. Если волокна растянуты (имеют остаточное растяжение), то они стремятся сжаться, следовательно, в них возникают остаточные напряжения сжатия, и наоборот. - Развивающаяся пластическая деформация приводит к увеличению удельного объема (снижение плотности) наклепанного материала. Увеличение удельного объема обусловлено ростом плотности дислокаций и вакансий. Возникающие при этом начальные напряжения приводят к образованию остаточных напряжений.

- Для материалов, склонных к структурно-фазовым превращениям, нагревы и пластическая деформация сопровождаются изменением их удельного объема вследствие перехода из одного структурно-фазового состояния в другое. Например, при превращении остаточного аустенита в мартенсит происходит увеличение удельного объема материала, что и приводит к возникновению остаточных напряжений сжатия в этом слое.

- Нагревы детали сопровождаются обратимыми и необратимыми объемными изменениями материала. Если только при нагреве детали термические напряжения незначительны (не превышают предел текучести материала), то после ее остывания не возникает никаких остаточных напряжений. Нагрев детали всегда сопровождается снижением предела текучести σт материала. Если термические напряжения по своему значению достигают предела текучести σт, то только при одном тепловом воздействии в поверхностном слое материала после остывания возникают остаточные напряжения растяжения. При механической обработке присутствуют два фактора – пластическая деформация и нагрев, которые определяют остаточные напряжения. Сложение напряжений от этих двух факторов происходит по принципу суперпозиции (алгебраически). Причем термические напряжения, складываясь с напряжениями от пластической деформации, приводят, как правило, к образованию подслойного максимума остаточных напряжений.

Любая из указанных причин может оказывать преобладающее влияние на остаточные напряжения. Но может случиться и так, что все четыре причины оказывают свое достаточно сильное влияние. Результатом этого является достаточно сложная по характеру распределения эпюра остаточных напряжений.

Управлять напряженным состоянием можно, если обрабатывать деталь в упругонапряженном состоянии. В этом случае можно получить максимальные значения остаточных напряжений сжатия или минимальные значения остаточных напряжений растяжения.