Содержание страницы

- 1. Почему кондиционер перестал охлаждать? Основные причины снижения эффективности

- 2. Эволюция хладагентов: от R12 до экологичного R1234yf

- 3. Первичная диагностика: что можно проверить самостоятельно

- 4. Профессиональная диагностика с использованием специального оборудования

- 5. Основные сервисные процедуры

- 6. Автоматические установки: современный стандарт обслуживания

- 7. Техника безопасности – прежде всего!

- Заключение

Система кондиционирования воздуха в современном автомобиле давно перестала быть элементом роскоши, превратившись в неотъемлемую часть комфорта и, что более важно, безопасности. Она не только охлаждает воздух в салоне в жаркую погоду, но и эффективно осушает его, предотвращая запотевание стекол в дождливые дни, что напрямую влияет на обзорность и безопасность вождения. Однако, как и любой сложный узел автомобиля, автокондиционер требует регулярного внимания и грамотного обслуживания. Снижение его эффективности – это первый сигнал о наличии неисправностей, которые со временем могут привести к дорогостоящему ремонту. В этой статье мы подробно разберем все аспекты: от фундаментальных причин поломок до высокотехнологичных методов диагностики и ремонта с использованием современного оборудования.

1. Почему кондиционер перестал охлаждать? Основные причины снижения эффективности

Снижение производительности климатической системы редко происходит внезапно. Чаще всего это постепенный процесс, на который влияют несколько ключевых факторов. Игнорирование этих симптомов может привести к каскадному выходу из строя более дорогих компонентов, например, компрессора.

- Износ или ослабление натяжения ремня привода компрессора. Компрессор – это «сердце» системы, и он приводится в движение ремнем от коленчатого вала двигателя. Если ремень растянулся, потрескался или его натяжение ослабло, он начинает проскальзывать. В результате компрессор не может развить необходимое давление в системе, что напрямую сказывается на качестве охлаждения. Характерным признаком является посторонний свист из-под капота при включении кондиционера. Решение: регулировка натяжения или, при наличии трещин и видимого износа, незамедлительная замена ремня.

- Утечка хладагента (фреона). Это самая распространенная причина неисправности, составляющая до 80% всех случаев. Система кондиционирования – это герметичный контур высокого давления. Со временем резиновые уплотнители (о-ринги) в местах соединений шлангов и трубок теряют эластичность, появляются микротрещины в шлангах, а алюминиевые трубки и радиатор конденсатора могут подвергаться коррозии. Даже незначительная утечка приводит к падению давления и уменьшению количества хладагента, что делает охлаждение невозможным. Устраняется проблема заменой уплотнителей и, при необходимости, поврежденных магистралей с последующей полной перезаправкой системы.

- Загрязнение радиатора конденсатора. Конденсатор, который обычно установлен перед основным радиатором охлаждения двигателя, выполняет задачу отвода тепла от сжатого хладагента в окружающую среду. В процессе эксплуатации его тонкие ребра (ламели) забиваются дорожной пылью, грязью, тополиным пухом и останками насекомых. Этот слой грязи действует как «шуба», мешая эффективному теплообмену. Система начинает работать с повышенным давлением, что не только снижает производительность, но и создает чрезмерную нагрузку на компрессор. Решение: периодическая аккуратная мойка конденсатора струей воды низкого давления.

- Недостаточная заправка системы хладагентом. Часто является следствием утечки или неквалифицированного предыдущего обслуживания. Работа с недостаточным количеством фреона особенно опасна, так как вместе с ним по системе циркулирует специальное компрессорное масло. При нехватке хладагента компрессор испытывает масляное голодание, что неизбежно ведет к его заклиниванию и выходу из строя.

2. Эволюция хладагентов: от R12 до экологичного R1234yf

В качестве рабочего тела в системах кондиционирования используются специализированные газы – хладагенты. Их состав и свойства менялись с годами в соответствии с ужесточением экологических норм. Качество и тип используемого хладагента должны строго соответствовать требованиям производителя автомобиля, что регламентируется международными стандартами, например, ГОСТ Р ИСО 17584-2015 (EN 378-1:2008) «Хладагенты. Классификация».

Изначально повсеместно применялся хладагент марки R12. Однако из-за его разрушительного воздействия на озоновый слой Земли, его производство и использование были запрещены Монреальским протоколом. На смену ему пришел более безопасный для озона R134a, который до недавнего времени был самым распространенным в автомобильной промышленности. Тем не менее, у R134a есть другой недостаток – высокий потенциал глобального потепления (GWP).

В связи с этим, с 1 января 2011 года все новые типы автомобилей, получающие одобрение в странах Европейского экономического сообщества (ЕЭС), обязаны использовать в своих климатических системах хладагент нового поколения – R1234yf. Его главное преимущество – крайне низкий GWP, что делает его практически нейтральным для климата. С 2017 года все автопроизводители в Европе полностью перешли на этот новый, экологически чистый стандарт.

Таблица 1. Сравнительные характеристики популярных автомобильных хладагентов

| Характеристика | R12 (Хладон-12) | R134a | R1234yf |

|---|---|---|---|

| Химическая формула | CCl2F2 | CH2FCF3 | C3H2F4 |

| Потенциал разрушения озона (ODP) | ~0.82 (Высокий) | 0 (Нулевой) | 0 (Нулевой) |

| Потенциал глобального потепления (GWP) | 10900 (Очень высокий) | 1430 (Высокий) | < 1 (Крайне низкий) |

| Совместимое масло | Минеральное (MO) | Полиалкиленгликолевое (PAG) | Полиалкиленгликолевое (PAG) |

| Статус применения | Запрещен к использованию в новых системах | Постепенно выводится из эксплуатации | Текущий стандарт для новых автомобилей |

3. Первичная диагностика: что можно проверить самостоятельно

Прежде чем обращаться в сервис, можно провести общее диагностирование системы, которое поможет локализовать проблему. Процедура не требует специальных инструментов и выполняется в несколько шагов.

- Визуальный осмотр. Внимательно осмотрите все доступные трубки, шланги и радиатор кондиционера на предмет масляных запотеваний. Поскольку масло циркулирует вместе с хладагентом, в месте утечки фреона обязательно будут и следы масла, к которым активно прилипает пыль, образуя темные жирные пятна.

- Проверка «на ощупь». Запустите двигатель, включите кондиционер на максимальное охлаждение и дайте ему поработать 5-10 минут. Затем аккуратно прикоснитесь к двум трубкам, идущим от компрессора (обычно они расположены на видном месте). В исправной системе всасывающая магистраль (она толще) должна быть очень холодной, почти ледяной, а нагнетающая (тонкая) – горячей. Если обе трубки теплые или имеют одинаковую температуру, это с высокой вероятностью указывает на недостаток хладагента.

- Измерение температуры на выходе. Возьмите обычный термометр и измерьте температуру воздуха на выходе из центрального дефлектора на приборной панели. При наружной температуре +20…+25 °С и максимальных оборотах вентилятора, температура выходящего воздуха в исправной системе должна быть в диапазоне 5…11 °С. При +30 °С на улице – не выше 17 °С. Если показатели значительно выше, система неисправна.

Если эти простые тесты указывают на проблему, для дальнейшей, более точной диагностики, потребуется профессиональное оборудование.

4. Профессиональная диагностика с использованием специального оборудования

Точное определение неисправности и качественный ремонт невозможны без применения специализированных инструментов и станций. Обслуживание климатических систем регламентируется отраслевыми стандартами, например, ГОСТ Р 56196-2014 «Услуги автотранспортных средств. Системы климат-контроля. Требования к процессам выполнения и результатам услуг».

4.1. Поиск утечек: УФ-краситель и электронные течеискатели

Для точного определения мест утечек рабочей жидкости применяются два основных метода: с помощью ультрафиолетового красителя и с помощью электронного течеискателя.

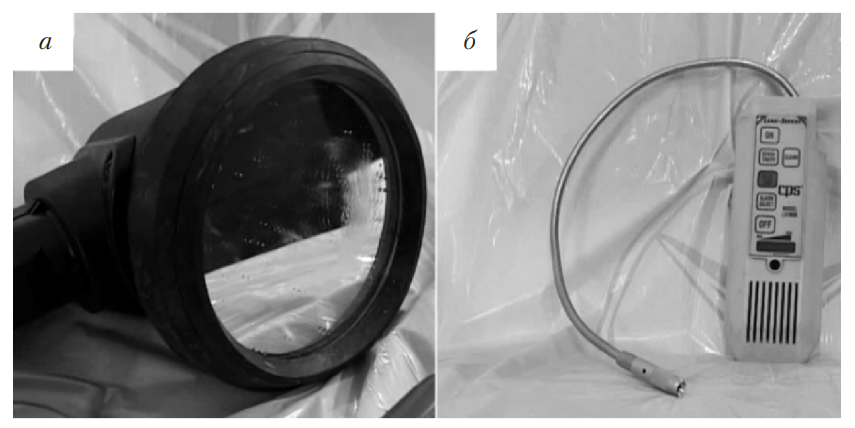

Рис. 1. Средства для определения мест утечек рабочей жидкости: а — ультрафиолетовая лампа; б — электронный течеискатель

Электронные течеискатели (детекторы утечек) – это высокочувствительные приборы, анализирующие состав воздуха. Принцип их действия прост: специалист медленно проводит гибким датчиком прибора вдоль всех магистралей и узлов кондиционера. Встроенный насос протягивает воздух через сенсор, который реагирует на молекулы хладагента. При обнаружении утечки прибор сигнализирует об этом звуковым и световым сигналами. Этот метод позволяет находить даже самые незначительные утечки.

Метод с ультрафиолетовым (УФ) красителем заключается в добавлении в систему небольшого количества специального флуоресцентного состава, который абсолютно безвреден для компонентов системы. Многие автопроизводители добавляют его еще на заводе при первой заправке. После добавления красителя автомобилю необходимо проработать 1-2 дня в обычном режиме. Затем в условиях затемненного бокса все элементы системы просвечивают специальной УФ-лампой. В местах утечки хладагента краситель будет ярко светиться зеленовато-желтым светом, безошибочно указывая на место дефекта.

Существуют и комбинированные приборы, как у производителя Mastercool, которые совмещают в себе и электронный сенсор, и мощную УФ-лампу.

4.2. Манометрическая станция: «кардиограмма» системы кондиционирования

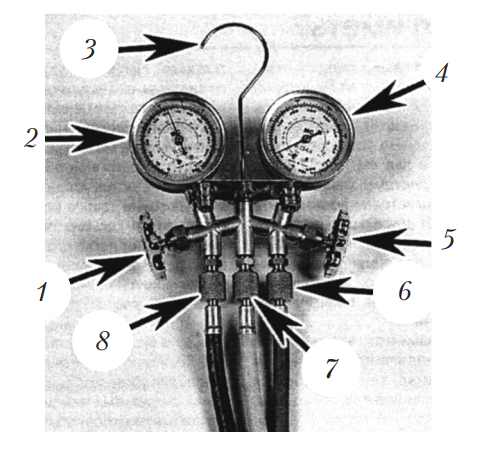

Ключевым инструментом для диагностики является станция заправки, а точнее, ее блок измерительной аппаратуры (манометрический коллектор). Это устройство позволяет измерить давление на двух ключевых участках контура: на стороне низкого (всасывание) и высокого (нагнетание) давления.

Рис. 2. Блок измерительной аппаратуры: 1 — вентиль низкого давления; 2 — манометр низкого давления; 3 — крюк для подвешивания; 4 — манометр высокого давления; 5 — вентиль высокого давления; 6 — порт для шланга высокого давления; 7 — сервисный порт (для вакуумного насоса, баллона с фреоном); 8 — порт для шланга низкого давления

Шланги и манометры имеют цветовую кодировку для предотвращения ошибок: синий – для стороны низкого давления, красный – для стороны высокого. Манометр низкого давления (синий) является комбинированным, он измеряет как избыточное давление, так и вакуум (разрежение). По показаниям этих манометров на работающем двигателе опытный мастер может с высокой точностью определить характер неисправности: недостаток или избыток хладагента, наличие воздуха в системе, забитый фильтр-осушитель или неисправность компрессора.

В старых системах на хладагенте R12 степень заправки можно было косвенно оценить через смотровое окно: поток пузырьков указывал на нехватку фреона. В современных системах на R134a и R1234yf смотровые окна не устанавливаются, так как эти хладагенты смешиваются с синтетическим маслом PAG, образуя эмульсию, похожую на молоко, что делает визуальный контроль неинформативным.

5. Основные сервисные процедуры

5.1. Вакуумирование и заправка системы

Перед заправкой хладагента система должна быть в обязательном порядке вакуумирована. Эта процедура преследует две цели: полное удаление из контура воздуха и, что самое важное, водяных паров. Влага – главный враг системы кондиционирования. Вступая в химическую реакцию с хладагентом и маслом, она образует агрессивные кислоты, которые вызывают внутреннюю коррозию алюминиевых компонентов. Кроме того, влага может замерзнуть в дросселирующем элементе (расширительной трубке), образуя ледяную пробку и блокируя циркуляцию. Вакуумирование производится специальным вакуумным насосом.

Заправка хладагентом производится строго по весу, в соответствии с количеством, указанным производителем автомобиля (обычно на наклейке под капотом). Для этого используются высокоточные электронные весы или дозирующие колбы. Существует два способа заправки: жидким хладагентом на стороне высокого давления (на неработающем двигателе) и газообразным хладагентом на стороне низкого давления (на работающем двигателе).

5.2. Промывка элементов системы

Промывка контура является обязательной процедурой после выхода из строя компрессора. Продукты его износа (металлическая стружка, нагар) загрязняют всю систему. Промывают только «полые» элементы: теплообменники (испаритель и конденсатор) и соединительные магистрали. Категорически запрещено промывать компрессор, фильтр-осушитель (ресивер) и расширительный клапан/трубку – эти элементы подлежат обязательной замене. Для промывки используются специальные жидкости, а для их вытеснения – инертный газ, чаще всего обескислороженный азот.

5.3. Контроль и заправка компрессорного масла

При любой разгерметизации системы (ремонт, утечка) часть масла неизбежно теряется. Поэтому при перезаправке необходимо проверить его уровень и долить свежее. Тип и вязкость масла должны строго соответствовать рекомендациям производителя и типу хладагента. Количество масла, которое должно быть в системе, также указывается на подкапотной табличке. Определение остаточного количества масла производится сливом его из снятого компрессора в мерный стакан.

6. Автоматические установки: современный стандарт обслуживания

Вершиной технологического обслуживания являются полностью автоматические установки. Эти комплексы позволяют выполнять все процедуры с максимальной точностью и минимальным участием человека.

Рис. 3. Автоматическая установка для обслуживания автокондиционеров с хладагентом R134a: 1 — внутренний баллон для хладагента; 2 — манометр высокого давления; 3 — манометр низкого давления; 4 — информационный дисплей; 5 — панель управления

Такая установка подключается к сервисным портам автомобиля и может работать в двух режимах:

- Автоматический режим: оператор выбирает из встроенной базы данных марку и модель автомобиля, и станция самостоятельно выполняет полный цикл: откачка и регенерация (очистка) старого хладагента, вакуумирование системы, тест на герметичность под вакуумом, впрыск УФ-красителя и нового масла, и, наконец, точная заправка необходимого количества хладагента. Весь процесс документируется и может быть распечатан для клиента.

- Ручной режим: позволяет мастеру выполнить любую из перечисленных операций по отдельности.

Ключевое преимущество таких станций – экологичность. Хладагент из системы не стравливается в атмосферу, а собирается во внутренний баллон, очищается от масла и примесей, и может быть использован повторно.

7. Техника безопасности – прежде всего!

Работа с системой кондиционирования требует строгого соблюдения правил безопасности, так как она находится под высоким давлением и содержит химически активные вещества.

- Защита глаз и кожи: Всегда надевайте защитные очки и перчатки. Попадание жидкого хладагента на кожу вызывает сильное обморожение. При случайном контакте пораженный участок следует немедленно промыть большим количеством холодной воды и смазать вазелином.

- Высокое давление: Категорически запрещено ослаблять любые соединения или снимать компоненты системы, не сбросив предварительно давление с помощью специального оборудования.

- Вентиляция: Все работы по откачке и заправке хладагента должны проводиться в хорошо проветриваемом помещении. Хотя современные хладагенты нетоксичны, в больших концентрациях они вытесняют кислород и могут вызвать удушье.

- Пожарная безопасность: Категорически запрещается проводить сварочные работы или нагревать элементы заправленной системы открытым пламенем. При высоких температурах хладагент разлагается с образованием высокотоксичных веществ.

Заключение

Современная система автомобильного кондиционирования – это сложный и точный механизм, требующий квалифицированного подхода к обслуживанию. Регулярная диагностика (хотя бы раз в 1-2 года), своевременное устранение мелких неисправностей и использование качественных расходных материалов – залог ее долгой и безотказной работы. Доверяя обслуживание своего автомобиля профессионалам, оснащенным современным оборудованием, вы не только обеспечиваете себе комфорт в поездках, но и экономите средства, предотвращая серьезные и дорогостоящие поломки в будущем.