Содержание страницы

- 1. Очистка агрегатов и деталей

- 2. Технология выполняемых работ

- 3. Типичные работы по двигателю и его системам, применяемое оборудование

- 4. Типичные работы по коробке передач, применяемое оборудование

- 5. Типичные работы по сцеплению, применяемое оборудование

- 6. Техника безопасности при выполнении работ в агрегатном отделении

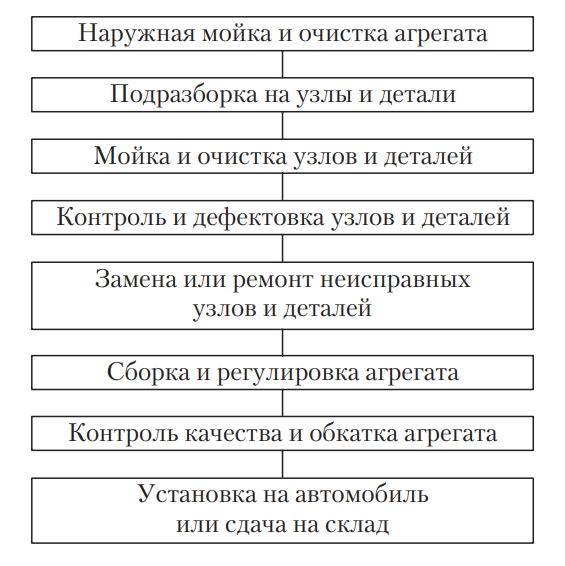

Работы, выполняемые в агрегатно-моторном отделении, включают разборочно-сборочные, моечные, диагностические и контрольные операции по двигателю, коробке передач, рулевому управлению, ведомым и ведущим мостам и другим агрегатам и узлам, снятым с автомобиля для текущего ремонта (ТР). Технологический процесс выполнения работ показан на рис. 4.

1. Очистка агрегатов и деталей

Значение очистных работ при ремонте автомобилей чрезвычайно велико, так как эффективность технологических процессов мойки и очистки существенным образом влияет на производительность труда и санитарногигиенические условия работы.

Качество работ по восстановлению изношенных поверхностей деталей, а также сборки автомобилей находится в прямой зависимости от полноты и качества выполнения очистных работ. Например, плохая очистка блоков цилиндров двигателей и их головок от нагара и накипи приводит к снижению эффективной мощности двигателей на 5…8 %, увеличению расхода топлива на 10…20 %, снижению межремонтного ресурса сборочных единиц (агрегатов) на 30 %.

Рис. 4. Схема технологического процесса ремонта в отделениях

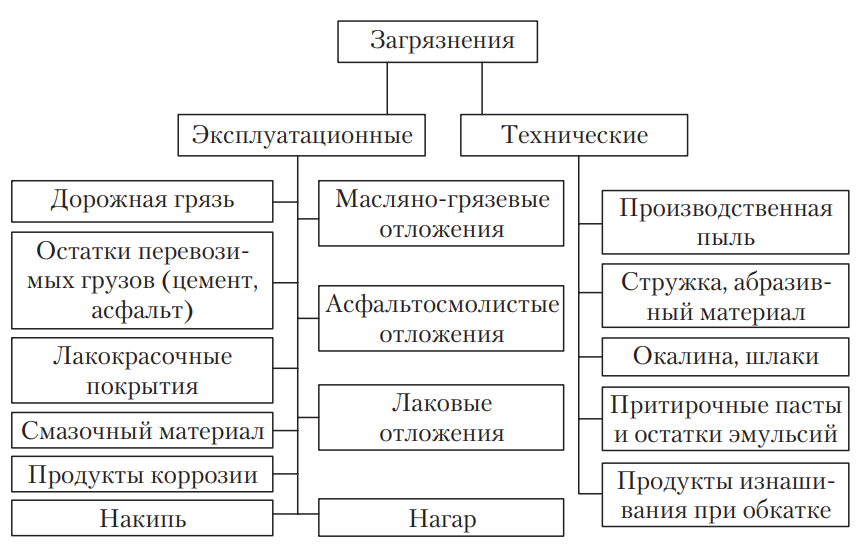

Загрязнение поверхностей автомобиля и его составных частей происходит в процессе эксплуатации, а также ремонта. Классификация загрязнений дана на рис. 5.

Так, накипь характерна для жидкостной охлаждающей системы двигателей. Она ухудшает теплообменные процессы, нарушает нормальную работу двигателя. Источником образования накипи является вода, содержащая соли магния и кальция. Накипь образуется на стенках водяных рубашек блока и головки блока, на внутренних поверхностях трубок радиаторов, трубопроводов и др. В охлаждающей системе двигателя механические частицы в виде глины, песка, продукты коррозии и органические вещества могут образовывать илистые отложения. Технологические загрязнения могут быть в виде пыли, стружки, зерен абразива, остатков притирочных паст, окалины.

Рис. 5. Классификация загрязнений

Очистку деталей выполняют перед разборкой, дефектацией, механической обработкой, нанесением покрытий (электрохимических, химических, лакокрасочных), подготовкой к сборке и при сборке. Для условий производства выделяют три уровня очистки, различающихся массой остаточных загрязнений:

- макроочистка — процесс удаления с поверхности наиболее крупных частиц, мешающих разборке, дефектации и механической обработке;

- микроочистка — процесс удаления загрязнений (масло, остатки эмульсии, соли моющих растворов, пыль) с микронеровностей поверхности. Ее проводят перед финишными операциями сборки и нанесением лакокрасочных покрытий;

- активационная очистка — процесс травления металла и очистки поверхности от остатков поверхностно-активных частиц, защитных пленок и посторонних веществ. Ее выполняют при подготовке поверхностей деталей к электролитическому покрытию (хромированию, железнению, цинкованию и др.).

При ремонте автомобилей следует добиваться абсолютной чистоты поверхностей деталей только тогда, когда это вызвано технологической необходимостью.

Для контроля остаточной загрязненности поверхностей применяют различные методы: весовой, протирания, смачивания водой, люминесцентный. При весовом методе остаточную загрязненность определяют взвешиванием. После протирания поверхности белой тканью или фильтровальной бумагой оценивают наличие на ней загрязнений. От степени загрязненности поверхности зависит распределение на ней слоя воды. Если поверхность чистая, то вода распределяется ровным слоем, без разрывов. Люминесцентный метод контроля основан на свойстве масел светиться под действием ультрафиолетовых лучей. По площади светящейся поверхности и интенсивности свечения оценивают степень загрязненности детали.

Требования по допустимой загрязненности поверхностей различны. Например, при очистке сборочных единиц масло удаляют из картеров, после этого их промывают. Чистота поверхностей деталей определяется последующими технологическими операциями. Детали перед сборкой очищают от производственных загрязнений (косточковая крошка, металлический песок, стружка, абразивные зерна, пасты и т.д.).

Наружная мойка автомобилей и сборочных единиц (двигатели, коробки передач, мосты, раздаточные коробки и т.п.) состоит в удалении масляно-грязевых и дорожно-почвенных отложений, а также остатков перевозимых материалов. После очистки на наружных поверхностях не должно быть загрязнений, препятствующих доступу к элементам крепления.

Очистка поверхностей деталей — это процесс удаления загрязнений, осуществляемый различными способами. Для этой цели широко применяют моющие средства, моющее действие которых состоит в удалении жидких и твердых загрязнений с поверхности и переводе их в моющий раствор в виде растворов и дисперсий. В настоящее время во всех процессах мойки используют синтетические моющие средства (СМС). Основу их составляют поверхностно-активные вещества (ПАВ). Растворы СМС по моющей способности в 3–5 раз превосходят традиционные растворы едкого натра (NaOH) и различных щелочных смесей. Промышленность выпускает СМС в виде порошков. Они нетоксичны, негорючи, пожаробезопасны и хорошо растворимы в воде. Раствором СМС можно очищать детали из черных, цветных и легких металлов и сплавов. Детали, подлежащие непродолжительному хранению (10…15 дней), после мойки в растворах СМС можно не подвергать дополнительной противокоррозионной обработке. Рабочая массовая концентрация раствора СМС зависит от загрязненности поверхностей деталей и составляет 5…20 г/л. Наиболее эффективное действие растворов СМС проявляется при температуре 80 5 °С.

Широкое распространение получило удаление загрязнений с помощью растворителей. Основную массу применяемых растворителей составляют дизельное топливо, керосин, бензин и уайт-спирит. Их используют для очистки деталей (элементов масляных фильтров, блоков, каналов коленчатых валов, топливной аппаратуры, обезжиривания поверхностей и др.) от асфальтосмолистых загрязнений.

В последнее время широко применяются растворяющие эмульгирующие средства (РЭС). При погружении деталей в РЭС в чистом виде или в смеси с другими растворителями очистка происходит путем растворения загрязнений. При последующем погружении деталей в воду или водный раствор СМС происходит эмульгирование растворителя и оставшихся загрязнений и переход их в раствор, что обеспечивает необходимое качество очистки. РЭС обычно применяют при очистке деталей от асфальтосмолистых отложений. Для авторемонтного производства серийно выпускаются РЭС марок АМ-15 и «Ритм». Очистку с помощью РЭС следует выполнять в герметизированных машинах погружного типа с соблюдением мер безопасности, так как эти средства обладают повышенной токсичностью и оказывают вредное воздействие на организм человека.

Обезжиривание поверхностей деталей обязательно осуществляют перед нанесением лакокрасочных покрытий или проведением электрохимического осаждения металлов, например перед хромированием или железнением. Химическое обезжиривание может проводиться в растворах щелочей или СМС. Под действием щелочей жиры разлагаются с образованием мыла (омыляются). Минеральные масла не омыляются под действием щелочей, но при известных условиях образуют эмульсии, которые легко отделяются от поверхностей деталей. Для удаления неомыляемых жиров применяют органические растворители: бензин, керосин, уайт-спирит, четыреххлористый углерод и др.

Обезжиривание в обезжиривающем растворе под действием электрического тока более производительно. В этом случае помимо химического воздействия раствора на жировые пленки происходит механическое разрушение пленок газами, выделяющимися на поверхностях деталей.

При электрохимическом обезжиривании поверхностей стальных деталей с применением постоянного тока необходимо 80 % времени выдерживать детали на катоде и 20 % — на аноде. Общая продолжительность электрохимического обезжиривания составляет 1…10 мин, плотность тока 3…10 А/дм3, температура раствора 50…80 °С.

Очистку от нагара стальных и чугунных деталей (поршней, впускных клапанов и камер сгорания и др.) можно осуществлять химическим или механическим способом.

Химический способ основан на использовании щелочных растворов повышенной концентрации. Детали из алюминиевых сплавов обрабатывают в растворе, не содержащем каустической соды. Их на 2…4 ч погружают в ванну с раствором при температуре 90…95 °С.

Для очистки деталей от нагара рекомендуются следующие растворы (в г на 1 л воды):

- для алюминиевых деталей: сода кальцинированная (Na2CО3) 1—8,5, мыло хозяйственное — 10, жидкое стекло (Na2SiCО38) ,—5;

- для стальных деталей: сода каустическая (NaOH) — 25, сода кальцинированная — 33, мыло хозяйственное или зеленое — 8,5, жидкое стекло — 1,5.

Размягченный нагар снимают металлическими щетками, затем промывают детали (за исключением деталей из алюминиевых и цинковых сплавов) в слабом щелочном растворе (0,2 % Na2CO3, 0,2 % жидкое стекло, 0,1 % хромпик). Недостаток этого способа — его низкая производительность.

Более совершенен механический способ удаления нагара (косточковой или пластмассовой крошкой, стеклянными шариками, сухим льдом и т.п.). Наибольшее распространение получила очистка косточковой крошкой (дробленая скорлупа фруктовых косточек). Потоком сжатого воздуха, движущегося с высокой скоростью, косточковая крошка подается на очищаемую поверхность под давлением 0,3…0,6 МПа. Частицы, с силой ударяясь о поверхность де- тали, разрушают и удаляют нагар и другие загрязнения, при этом не изменяя шероховатость поверхности детали, что особенно важно для деталей, выполненных из алюминиевых сплавов, а также ответственных деталей и сборочных единиц двигателей (выпускные коллекторы, шатуны, коленчатые валы, головки блоков и т.д.).

Очистку от накипи внутренних поверхностей двигателя охлаждающей системы производят щелочными растворами. Карбонаты кальция и магния, содержащиеся в накипи, растворяются в соляной кислоте, а силикаты и сульфаты кальция и магния разрыхляются в щелочном растворе. Разрыхленный слой легко смывается водой. Накипь с поверхностей трубок радиаторов удаляют 3…5%-ным раствором каустической соды в воде с последующей промывкой проточной водой. После этого трубки в течение 5…10 мин обрабатывают 5…8%-ным раствором соляной кислоты при температуре 50…60 °С. В качестве ингибитора коррозии в раствор добавляют 3…4 г уротропина на 1 л раствора. Для нейтрализации кислоты окончательно промывают радиатор 15…20%-ным раствором углекислой соды, а затем горячей водой.

Для снятия накипи с поверхностей деталей из алюминиевых сплавов применяют растворы фосфорной и молочной кислот.

Для очистки от коррозии (продукты коррозии FeO, Fe3O4, Fe2O3) детали подвергают механической, химической или другим видам обработки.

Механическую обработку осуществляют металлическими щетками или металлическим песком. Металлическим песком, подаваемым сжатым воздухом, можно очищать массивные детали. Мелкие детали (пружины, нормали и др.) очищают от коррозии (окалины, загрязнений) в галтовочных барабанах с фарфоровой крошкой. Барабан с загруженными деталями и фарфоровой крошкой вращается с частотой 16…20 об/мин в ванне с раствором кальцинирован- ной соды и хозяйственного мыла при температуре 60…70 °С в течение 1,5…2 ч.

Химическая очистка от коррозии заключается в травлении пораженных поверхностей растворами серной, соляной, фосфорной, азотной и других кислот, а также пастами.

Очистка деталей от нагара, накипи и продуктов коррозии может осуществляться химико-термическим способом, суть которого заключается в обработке поверхностей деталей в соляном расплаве (60…70 % NaOH, 25…35 % NaNO3, 5 % NaCl) при температуре 400…450 °С. Весь процесс состоит из четырех операций:

- обработка в расплаве;

- промывка в проточной воде;

- травление в кислотном растворе;

- промывка в горячей воде.

После погружения детали в расплав через 5…12 мин происходит полное удаление нагара, большей части накипи и других загрязнений. Во время промывки (5…6 мин) разрушаются разрыхленные в расплаве слои ржавчины и окалины, а также смываются оставшиеся на поверхности частицы накипи. При травлении в кислотном растворе нейтрализуется щелочь, полностью удаляются оксиды и осветляется поверхность деталей.

Детали из алюминиевых и цинковых сплавов не допускается промывать в щелочных растворах, применяемых для мойки стальных и чугунных деталей, так как алюминий и цинк растворяются в щелочах.

Очистку деталей от старых лакокрасочных покрытий проводят при подготовке поверхности к очередной окраске. Выбор способа и режима очистки зависит от марки ранее нанесенного лакокрасочного покрытия, материала детали, на которую было нанесено это покрытие, и режима его нанесения.

Удаление лакокрасочных покрытий осуществляется с помощью растворителей, смывок, растворов щелочей и специального инструмента.

Наиболее распространена обработка деталей из черных металлов и их сплавов в ванне с водным раствором каустической соды массовой концентрацией 50…100 г/л при температуре 85 °С. Для интенсификации процесса снятия лакокрасочного покрытия в 2–3 раза в раствор вводят ускорители — трипропиленгликоль или смесь триэтаноламина с монофениловым эфиром этиленгликоля (1…10 % массы каустической соды). По окончании обработки деталей в щелочной ванне их промывают в воде при температуре 50…60 °С и нейтрализуют 10%-ным водным раствором ортофосфорной кислоты. После такой обработки на поверхностях деталей образуется пленка фосфатов, временно защищающая от коррозии и являющаяся грунтом для последующего лакокрасочного покрытия. Снимают лакокрасочные покрытия и с помощью смывок (СП-6, АФТ-1, СД или СП и др.) и растворителей (№ 646, 647, 648 и Р-10). Смывки наносят на поверхность распылением или кистью. Через 5…20 мин (в зависимости от марки смывки) лакокрасочное покрытие снимают скребками, а очищенную поверхность протирают ветошью, смоченной уайт-спиритом или раствором СМС.

Иногда старое лакокрасочное покрытие снимают механическим способом, используя для этой цели металлические проволочные щетки (дисковые, кольцевые, торцевые (чашечные) и др.). Работу выполняют вручную или с помощью механизированного инструмента. Механизированный инструмент используют также для очистки поверхностей от нагара, мастик, ржавчины, герметизирующих паст и т.п.

К механическим способам очистки поверхностей относится и металлопескоструйная очистка.

В некоторых случаях при очистке поверхностей перед окраской используют пламенный метод. Очищаемую поверхность нагревают кислородно-ацетиленовым пламенем, а продукты горения удаляют с помощью щеток.

2. Технология выполняемых работ

Агрегаты и узлы после очистки и наружной мойки поступают на верстаки или соответствующие стенды, обеспечивающие возможность подхода к ремонтируемому агрегату с разных сторон, а также поворот и наклон агрегата для удобства работы. После частичной или полной разборки агрегата детали подвергаются мойке, контролю, сортировке. Для подъема, опускания и транспортировки агрегатов используют ручные тали или электрические тельферы, кран-балки. Для выпрессовки подшипников, втулок, пальцев и подобных элементов применяют съемники или верстачные прессы (ручные или механизированные). В соответствии с техническими требованиями детали сортируют на годные, негодные и требующие ремонта. Контроль на соответствие технической документации производят с помощью мерительного инструмента (штангенциркули, микрометры, нутромеры, пробки, шаблоны, измерительные плитки и т.д.). Признаками не- годности деталей к дальнейшему использованию являются задиры, трещины, вмятины, следы коррозии, усталостные разрушения, отклонения в размерах и форме деталей.

После дефектовки детали, подлежащие ремонту, отправляются на восстановление.

После ремонта детали поступают на сборку на те же стенды и приспособления, на которых они разбирались. Эти операции выполняются в строгой технологической последовательности для каждого агрегата и узла. При сборке используется различный инструмент: щупы, динамометры, линейки, шаблоны и т.д.

В агрегатном отделении, как правило, осуществляется и ремонт двигателей, однако в крупных АТО может дополнительно создаваться моторное отделение. Рабочие этого отделения выполняют также работы по ремонту и регулировке двигателей на постах ТО и ТР автомобилей.

После сборки агрегаты устанавливают на обкаточно-испытательные стенды, где контролируется качество сборки и ремонта на соответствие техническим условиям. Стенды для испытания двигателей, которые обладают повышенной шумностью при испытании и обкатке, размещают в отдельных помещениях. Готовые агрегаты направляют на склад.

Основное оборудование агрегатных отделений: станки для проточки барабанов или дисков, шлифовки фасок клапанов, притирки клапанов, шлифовки клапанных гнезд; стенды для разборки и сборки двигателей; обкаточно-тормозные стенды; стенды для клепки и расклепки накладок тормозных колодок; шлифовальные стенды; стеллажи; подставки; ванны для мойки деталей; шкафы для хранения инструментов и приспособлений; подъемно-транспортные устройства.

3. Типичные работы по двигателю и его системам, применяемое оборудование

Характерными работами при ТР двигателей являются: замена поршневых колец, поршней, поршневых пальцев, вкладышей, клапанов, клапанных гнезд, толкателей и их втулок, пружин различного назначения. Кроме этого выполняются подгоночные, ремонтные, контрольные и разборочно-сборочные работы (например, выпрессовка и напрессовка шестерни на распределительный вал, развертка отверстий в бобышках поршней, притирка клапанов и т.д.).

Разборка, сборка, мойка. Детали двигателя в процессе эксплуатации прирабатываются друг к другу, поэтому при индивидуальном ремонте двигателя детали, пригодные к дальнейшей эксплуатации, устанавливают на их прежние места. Для этого такие детали, как поршни, поршневые кольца, шатуны, поршневые пальцы, подшипники скольжения (вкладыши), клапаны, штанги, коромысла и толкатели клапанов, при снятии необходимо маркировать любым способом, не вызывающим их повреждения (кернением, надписыванием, прикреплением бирок и т.п.).

При ремонте нельзя разукомплектовывать крышки шатунов с шатунами, переставлять картер сцепления и крышки коренных подшипников с одного двигателя на другой или менять местами крышки коренных подшипников в одном блоке, так как эти детали обрабатываются на заводе-изготовителе совместно и невзаимозаменяемы.

После разборки двигателя его детали тщательно обезжиривают и очищают от нагара и смолистых отложений. Нагар с поршней, впускных клапанов и камер сгорания удаляют механическим или химическим способом.

Проверка технического состояния и ремонт блока цилиндров. Для блока цилиндров или гильз цилиндров автомобилей старых моделей предусматривалась расточка под ремонтные поршни, имеющие увеличенный диаметр, однако для современных автомобилей большинство фирм-производителей не предусматривает ремонтных размеров.

Крышки коренных подшипников обрабатываются в сборе с блоком цилиндров, поэтому они невзаимозаменяемы и для различия имеют риски или другие пометки на наружной поверхности.

После мойки и очистки блока цилиндров производится его визуальная проверка на отсутствие трещин. Если при эксплуатации двигателя наблюдалось попадание охлаждающей жидкости в масляный картер, то блок проверяют на герметичность на специальном стенде. При подаче воды, имеющей температуру 20 °С, под давлением 3 кгс/см2 в блок с заглушенными отверстиями в течение по крайней мере 2 мин не должно быть ее утечки.

Если в процессе эксплуатации автомобиля наблюдается попадание масла в охлаждающую жидкость, можно проверить блок двигателя на отсутствие трещин с частичной разборкой последнего.

Для этого из системы охлаждения сливают охлаждающую жидкость, снимают головку блока цилиндров, рубашку охлаждения охлаждают холодной водой и в главный масляный канал подают сжатый воздух. Появление пузырьков воздуха в воде, заполняющей рубашку, свидетельствует о наличии трещин в блоке.

При ремонте двигателя проверяют плоскостность разъема блока цилиндров с головкой с помощью линейки и набора щупов; при этом, как правило, допускается неплоскостность до 0,1 мм.

При проверке цилиндров визуально проверяют состояние их зеркала. Наличие на зеркале выбоин и глубоких царапин не допускается.

Степень износа цилиндра определяется изменением его геометрических параметров: овальностью, конусностью, бочкообразностью, а также общим износом.

Зазор между поршнем и цилиндром измеряется для каждого цилиндра отдельно. Этот зазор определяется как разность между внутренним диаметром цилиндра и диаметром юбки поршня, измеренным на определенном расстоянии от днища поршня или от его нижнего края.

Если при проверке зазора между поршнем и цилиндром оказалось, что он не выходит за допустимые пределы, но возникла необходимость замены поршневых колец в результате их износа, а хон износился, цилиндры не растачивают, а хонингуют. Растачивание гильз или цилиндров производится на специальных вертикальных отделочно-расточных станках, а хонингование — на хонинговальных.

Устранение трещин. Трещины могут устраняться эпоксидным составом или сваркой.

Основным компонентом состава для заделки трещин является эпоксидная смола ЭД-16. Определив границы трещины, в доступных местах просверливают на ее концах отверстия диаметром 2,5…3,0 мм. Снимают фаску под углом 60…70° вдоль трещины на глубину, примерно равную толщине стенки детали. Зачищают поверхность блока цилиндров на расстояние 40…50 мм по обе стороны от трещины при помощи электрошлифовальной машины. Обработанную поверхность обдувают сжатым воздухом. На поверхности целесообразно сделать насечки зубилом.

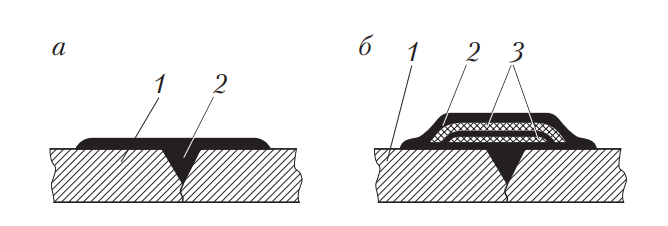

После очистки поверхность детали обезжиривают ацетоном при помощи кисти или тампона и просушивают в течение 8…10 мин. При горизонтальном расположении поверхности детали наносят на зачищенный участок эпоксидный состав и уплотняют его в трещине шпателем. Для заделки трещин длиной до 20 мм (рис. 6, а) используют эпоксидный состав, в который входят (частей по массе): смола ЭД-16 — 100, дибутилфтолат — 15, полиэтиленполиамин — 8.

Трещины длиной 20…150 мм (рис. 6, б) заделывают эпоксидной композицией, содержащей наполнители из армированной стеклоткани или технической бязи. На зачищенный участок после обезжиривания наносят тонкий слой эпоксидного состава. После этого накладывают приготовленную накладку из стеклоткани так, чтобы она перекрыла трещину на 20…25 мм с двух сторон, и прикатывают роликом. На первую накладку наносят второй слой эпоксидного состава и накладывают вторую накладку так, чтобы она перекрыла первую на 10…15 мм со всех сторон, и прикатывают роликом. Аналогично накладывают третью накладку. После прикатки на верхнюю накладку наносят тонкий слой эпоксидного состава.

Вместо накладок из стеклоткани возможна постановка одной накладки из листовой стали толщиной 1,0…1,5 мм. На детали сверлят отверстия и нарезают резьбу М6 или М8. Эпоксидный состав наносится на подготовленные поверхности детали, накладки и на резьбу болтов, а затем накладка при помощи болтов закрепляется на детали.

Для заделки трещин применяется также холодная электродуговая сварка. Трещины на блоках из чугуна заваривают самозащитной проволокой или электродами; заварку трещин блоков цилиндров из алюминиевых сплавов ведут в среде инертных газов (аргона) неплавящимся или плавящимся электродом.

Рис. 6. Заделка трещин эпоксидным составом: а — длиной до 20 мм; б — 20…150 мм; 1 — деталь; 2 — эпоксидный состав; 3 — накладка

После заварки трещины герметизируют шов эпоксидным составом. Перед нанесением состава шов и околошовную зону зачищают до металлического блеска и обезжиривают ацетоном.

Устранение пробоин и изношенных резьбовых отверстий. Пробоину заделывают постановкой накладки из листовой стали толщиной 2…2,5 мм на поранитовой прокладке или накладки толщиной 1,5…2 мм на клею (эпоксидном составе) с последующим закреплением болтами.

Изношенные резьбовые отверстия ремонтируют нарезанием резьбы увеличенного размера после рассверливания или применением резьбовых вставок.

Замена прокладки головки цилиндров. В силу ряда причин прокладка головки цилиндров может повредиться в процессе эксплуатации. При замене головки цилиндров и после ее ремонта прокладку всегда заменяют на новую.

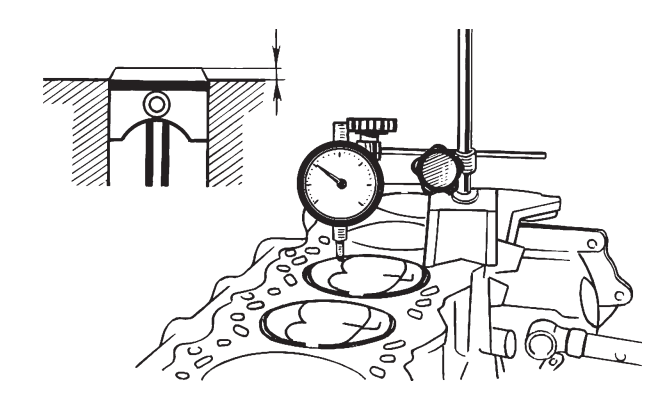

В дизельных двигателях для определения требуемой толщины прокладки необходимо определить величину выступания плоскости поршня над блоком цилиндров. Для этого поршень данного цилиндра устанавливают в верхней мертвой точке (рис. 7). Затем на поверхность блока цилиндров устанавливают индикатор часового типа на кронштейне таким образом, чтобы острие его ножки касалось поверхности блока. Индикатор сбрасывают на нуль, затем его ножку последовательно устанавливают на четыре точки на плоскости поршня, каждый раз записывая значение выступания.

Рис. 7. Измерение выступания плоскости поршня над блоком цилиндров

На основании полученных данных вычисляют среднее значение выступания для каждого поршня, а затем среднее значение выступания для всех поршней двигателя. В зависимости от него подбирают прокладку нужной толщины в соответствии с техническими характеристиками данного двигателя.

Если прокладка головки цилиндров и сама головка заменяются без какой-либо обработки, то устанавливают прокладку той же группы толщины, что и заменяемая.

Ремонт головки цилиндров. Трещины в головке цилиндров заваривают электродуговой сваркой в среде аргона. При трещинах длиной более 50 мм, наличии двух или более трещин общей длиной 50 мм либо трещин в недоступных для ремонта местах головка бракуется. Она бракуется также при наличии трещин, выходящих в камеры сгорания.

Трещины, проходящие через перемычку клапанных гнезд, устраняют сваркой, однако если они выходят в водяную полость, головка цилиндров бракуется. После заваривания трещин головку подвергают гидравлическому испытанию под давлением 0,3…0,4 МПа.

Коробление поверхности прилегания головки к блоку цилиндров устраняется шлифованием или фрезерованием. Неплоскостность после обработки должна составлять не более 0,05 мм. Однако следует помнить, что при снятии толстого слоя металла с поверхности головки уменьшается объем камер сгорания.

Следы выработки, риски, раковины на седлах клапанов, оставшиеся после притирки, устраняют шлифованием с помощью электродрели или шлифовальной машинки.

Если в головку цилиндров устанавливается новое или отремонтированное седло клапана, его охлаждают сухим льдом (СО2 в твердом состоянии), а саму головку нагревают до 160…175 °С. При замене седел клапанов обязательно уплотняют металл самой головки цилиндров вокруг седла после его установки оправкой.

Резьбу под свечи зажигания ремонтируют резьбовой втулкой, изготовленной, например, из стали 20. После вворачивания втулку развальцовывают со стороны камеры сгорания.

Подбор и установка поршневых пальцев. Если отдельные детали шатунно-поршневой группы не повреждены и мало изношены, они могут быть использованы снова. Поэтому при разборке необходимо их пометить, чтобы в дальнейшем установить детали на прежние места. В случае замены поршней, поршневых пальцев или шатунов подсборку сопрягаемых пар следует производить при температуре деталей 20 °С.

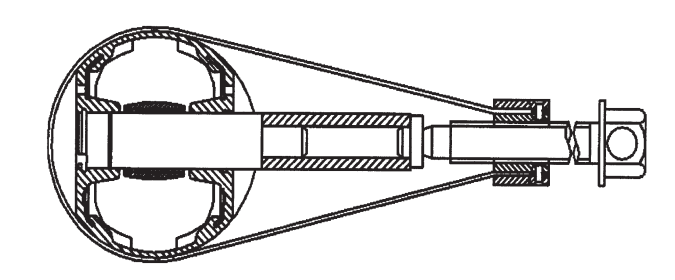

Поршневые пальцы должны сниматься и устанавливаться только с помощью пресса или специального приспособления (рис. 8); применение молотка не допускается.

При сборке палец запрессовывают в поршень (головку шатуна) с натягом, поэтому для облегчения этой операции поршень (шатун) предварительно нагревают. В целях облегчения сборки рекомендуется смазать поршневой палец моторным маслом.

Поршень с шатуном должны быть собраны так, чтобы стрелка на днище поршня была направлена в сторону отверстия для выхода масла на нижней головке шатуна.

Учитывая сложность подбора поршневого пальца к поршню и шатуну (для обеспечения номинальных посадок), поршни поставляются в сборе с поршневым пальцем, стопорными и поршневыми кольцами.

Подбор и установка поршневых колец. Перед установкой поршневых колец необходимо очистить поршень от нагара и удалить все отложения из смазочных каналов поршня и шатуна, а также тщательно осмотреть все детали. Трещины любого характера на поршне, поршневых кольцах, поршневом пальце, шатуне и его крышке не допускаются.

Для обеспечения работоспособности и ресурса деталей поршневой группы большое значение имеет торцевой зазор в канавке поршня. Превышение этого зазора приводит к повышенному расходу масла, быстрому износу торцов колец и разбиванию канавок вследствие дополнительных динамических нагрузок при изменении направления движения поршня.

Рис. 8. Приспособление для выпрессовки и запрессовки поршневых пальцев

Зазор между поршневыми кольцами и их канавками проверяется набором щупов; при этом кольцо со щупом вставляют в проверяемую канавку.

При подборе колец проверяют также зазор в замке (между концами) кольца. Кольцо при проверке зазора должно располагаться в плоскости, перпендикулярной к оси цилиндра, поэтому продвигать его следует с помощью перевернутого поршня. Кольцо устанавливается в нижней части цилиндра в пределах зоны перемещения колец, если оно подбирается для эксплуатировавшегося ранее, но не обработанного цилиндра, или в верхней части цилиндра на расстоянии 10…15 мм от верхней кромки, если оно подбирается для перешлифованного цилиндра.

При недостаточном зазоре в замке концы кольца в пределах рекомендуемых размеров можно обработать бархатным напильником. При этом стыки необходимо подтачивать так, чтобы их плоскости были параллельны.

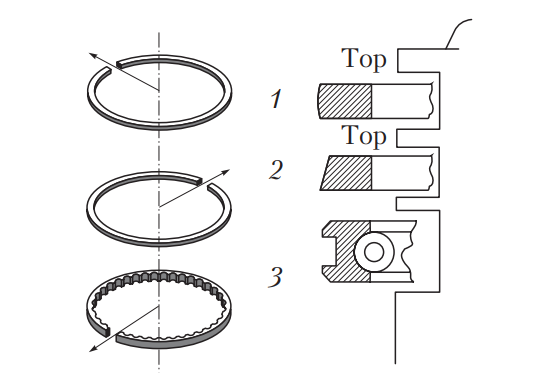

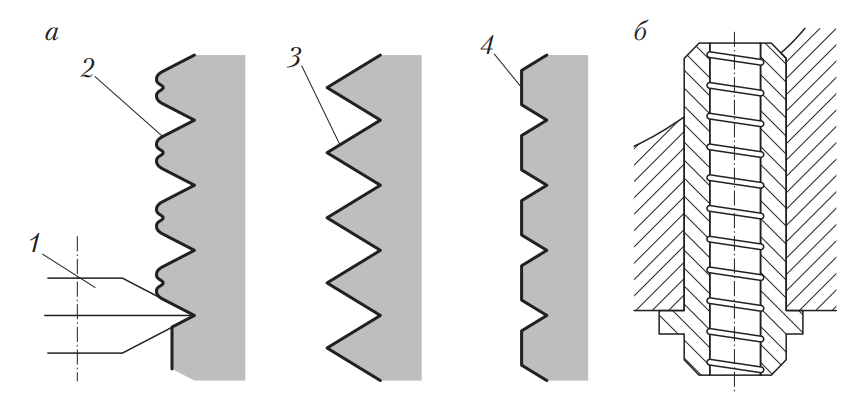

При установке поршневые кольца смазывают моторным маслом и так ориентируют замками относительно поршневого пальца, чтобы они были расположены под углом друг к другу (т.е. не на одной линии). Сначала устанавливают нижнее маслосъемное кольцо 3, затем компрессионное конусообразное кольцо 2 и компрессионное кольцо 1 бочкообразной формы (рис. 9).

При установке маслосъемного кольца сначала вставляют расширитель, если он имеется, затем само кольцо, разместив его разрез на 180° от разреза расширителя. При установке второго компрессионного кольца необходимо, чтобы его маркировка (цветная точка или надпись «Тор») была сверху, а ступенька — в нижней части. Разрезы верхнего и второго компрессионных колец должны быть размещены на 120° с каждой стороны от разреза маслосъемного кольца.

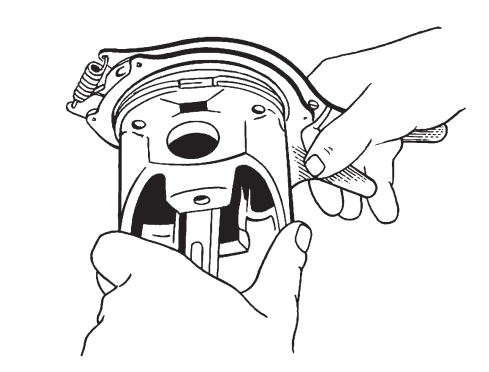

Для установки колец используют специальное приспособление (рис. 10).

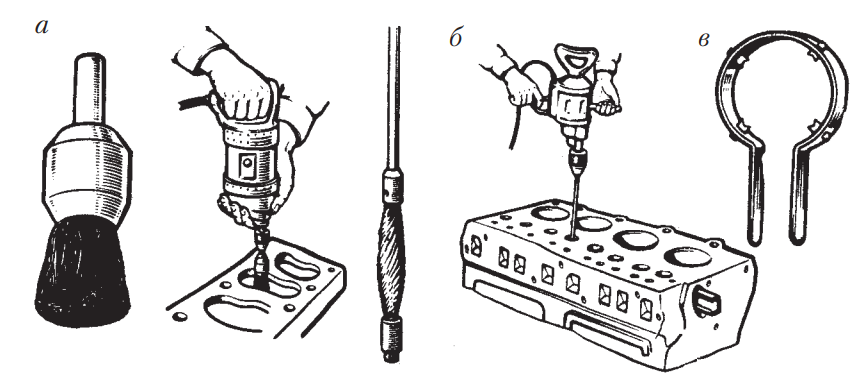

Удаление нагара с деталей двигателя. При ремонте двигателя, особенно после его длительной эксплуатации, часто возникает необходимость удаления нагара с головок камер сгорания, днищ поршней и клапанов.

Рис. 9. Схема установки поршневых колец: 1 — верхнее компрессионное кольцо; 2 — второе компрессионное кольцо; 3 — маслосъемное кольцо

Рис. 10. Установка поршневых колец с помощью специального приспособления

Нагар снимают специальными приспособлениями (рис. 11) или наждачной бумагой. Для размягчения нагара места, где необходимо его снять, смачивают керосином.

Проверка технического состояния и ремонт коленчатого вала. Для обеспечения селективной сборки двигателя блок двигателя и коленчатый вал по размерам постелей и шеек коленчатого вала разбиваются на группы и маркируются буквами.

Рис. 11. Приспособления для удаления нагара и других отложений: а — с головки цилиндров; б — с направляющих втулок клапанов; в — из канавок поршней

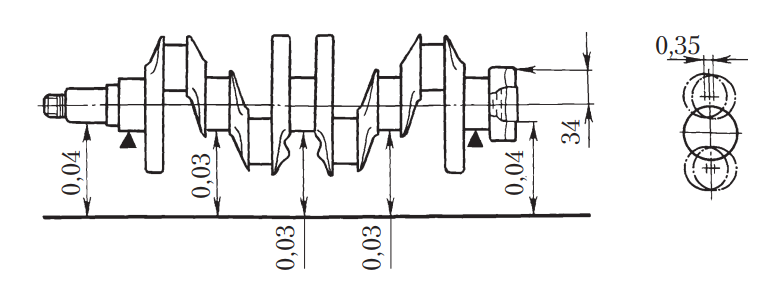

Коленчатый вал проверяют, установив его на две призмы (рис. 12). При этом проверяют радиальное биение коренных шеек, а также смещение осей шеек от плоскости, проходящей через оси шатунных и коренных шеек, и неперпендикулярность торцевой поверхности фланца по отношению к оси коленчатого вала.

Биение проверяют по средней коренной шейке. Оно должно быть не более 0,025…0,060 мм (в зависимости от модели двигателя). Если шейки вала имеют глубокие риски, неравномерный износ, задиры и овальность свыше 0,05 мм, их шлифуют до ближайшего ремонтного размера, если это предусмотрено изготовителем. После установки коленчатого вала в блок цилиндров необходимо проверить его осевой люфт. Люфт не должен превышать допустимых значений производителя, в противном случае шатун будет клинить на шейке вала. В этом случае шатунные подшипники будут иметь характерный «диагональный» износ.

Рис. 12. Проверка коленчатого вала

После ремонта коленчатый вал собирают с теми же маховиком и сцеплением, которые стояли на нем до ремонта. Сцепление необходимо устанавливать на маховик по заводским меткам или меткам, нанесенным твердым предметом на обеих деталях, одна против другой, около одного из болтов крепления кожуха сцепления к маховику.

Перед установкой на двигатель коленчатый вал подвергают динамической балансировке на балансировочном станке. Предварительно необходимо сцентрировать ведомый диск сцепления с помощью ведущего вала от старой коробки передач или специальной оправки. Дисбаланс устраняют высверливанием металла в противовесах коленчатого вала или ступице маховика.

Сальники заменяют при каждой разборке двигателя независимо от их состояния.

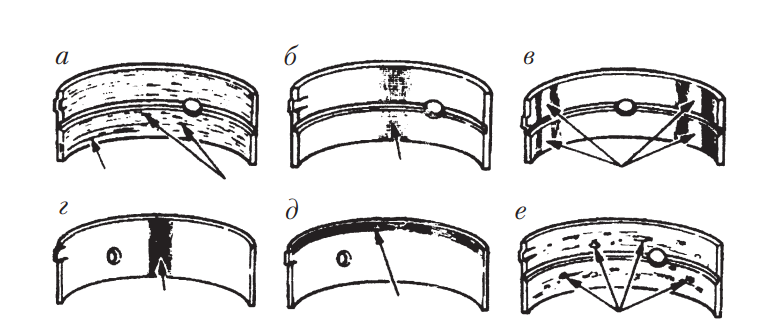

Проверка технического состояния и замена подшипников скольжения (вкладышей). На поверхности подшипников не допускаются задиры, отслоения и повышенный износ. Прежде чем устанавливать новые подшипники, рекомендуется осмотреть старые подшипники для определения и уточнения причин их износа. Характерные износы подшипников скольжения показаны на рис. 13.

При разобранном двигателе измеряют диаметр шеек, постелей под подшипники и толщину подшипников.

Рис. 13. Характерные износы подшипников: a — износ от инородных частиц; б — недостаток смазки; в — неправильное расположение подшипников при установке; г — сведение шейки на конус; д — износ края подшипника; е — усталостная деформация

Для определения зазора в шатунных подшипниках сначала устанавливают подшипник в нижнюю головку шатуна, затягивают гайки крепления крышки головки сборочным моментом (как правило, это делается в два этапа: 1) небольшим моментом; 2) в 2–3 раза бoльшим моментом) и измеряют внутренний диаметр установленного подшипника. После этого измеряют наружный диаметр соответствующей шатунной шейки коленчатого вала и по разности двух полученных значений определяют зазор. Таким же образом измеряют зазор и в остальных шатунных подшипниках.

Для определения зазора в коренных подшипниках их устанавливают на свои места в блоке цилиндров и закрепляют крышками (используя сборочный момент затяжки болтов крепления). Затем с помощью нутромера последовательно измеряют внутренний диаметр подшипников, диаметр соответствующей ему коренной шейки коленчатого вала и по разности двух полученных значений определяют зазор.

Вышеуказанными методами проверяют зазор для каждого коренного и каждого шатунного подшипника.

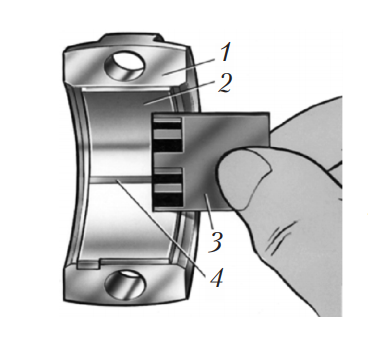

Проверять зазор в подшипниках коленчатого вала можно также с помощью специальной калиброванной пластмассовой проволоки (Plastigage). Проверку выполняют следующим образом (рис. 14):

- тщательно очищают рабочие поверхности подшипника и соответствующей шейки вала, на поверхность шейки кладут отрезок проволоки (проворачивание вала после этого не допускается);

- на шейку осторожно, чтобы не сдвинуть проволоку, устанавливают шатун с крышкой или крышку коренного подшипника (в зависимости от вида проверяемого подшипника) и закрепляют с использованием сборочного момента затяжки;

- снимают крышку проверяемого подшипника и по шкале, нанесенной на упаковке от проволоки, определяют зазор.

Рис. 14. Проверка зазора в шатунном подшипнике: 1 — крышка шатуна; 2 — шатунный подшипник; 3 — шкала для измерения зазора; 4 — сплющенная пластмассовая проволока

При проверке зазоров пластмассовой проволокой ее укладывают вдоль шейки вала. Если проволока при затяжке подшипников имеет неодинаковую толщину, это свидетельствует о конусообразном износе шейки.

Проверка технического состояния и замена шатунов. Шатуны могут иметь следующие повреждения: изгиб и скручивание стержня, износ отверстия втулки верхней головки, деформация отверстия нижней головки, повреждение плоскостей разъема шатуна и его крышки.

При наличии на шатунах трещин любого характера и расположения, а также изгиба и скручивания стержня, не поддающихся правке, шатуны подлежат выбраковке.

Ремонт шатунов сводится к замене втулки верхней головки и последующей обработке ее под поршневой палец номинального размера или к обработке имеющейся в шатуне втулки под палец ремонтного размера. Кроме того, возможна правка шатунов.

Следует отметить, что технология ремонта шатунов достаточно сложна, требует специального оборудования и не всегда экономически оправдана, поэтому целесообразно не ремонтировать шатуны, а заменять их новыми.

В случае замены только одного шатуна он должен быть подобран не только по диаметру втулки верхней головки, но и по массе. Разница в массах самого тяжелого и самого легкого шатунов в комплекте, установленном на один двигатель, не должна превышать 4…8 г для легковых автомобилей и 25 г для грузовых (в зависимости от модели двигателя). Для идентификации шатуны различной массы могут иметь цветовой индекс или буквенное обозначение.

При сборке шатуна с поршнем необходимо, чтобы выбитая на днище поршня стрелка была обращена в сторону установочного выступа на теле шатуна и паза на его крышке. Поскольку шатуны обрабатываются в сборе со своими крышками, последние невзаимозаменяемы. Для идентификации они имеют соответствующие метки.

Проверка технического состояния и ремонт газораспределительного механизма. Седла клапанов не должны иметь раковин, повреждений и следов коррозии. Небольшие повреждения устраняют путем шлифования, предварительно удалив зенкером нагар. Прежде чем ремонтировать седло, проверяют износ втулки клапана. Если втулка изношена, ее меняют, после чего производят ремонт седла. Седло клапана ремонтируют на специальных станках или с использованием специальных приспособлений.

Широкое распространение для восстановления клапанов и их седел, а также направляющих втулок получил комплект инструмента фирмы Neway (США).

Основной комплект инструмента для восстановления седел клапанов включает цанговую оправку (пилот), набор фрез с твердосплавными пластинами, рукоятку для вращения фрезы.

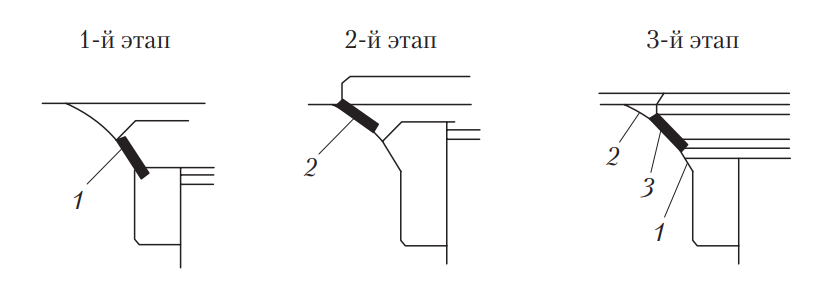

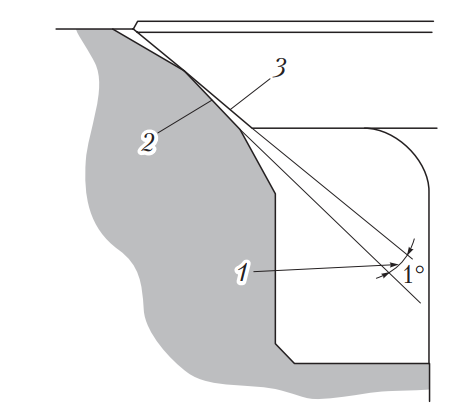

Процесс восстановления подразделяется на три этапа (рис. 15). Сначала на цанговую оправку надевают фрезу с углом 60° и формируют вспомогательную фаску по нижнему диаметру седла. После этого фрезой с углом наклона 15° или 30° (в зависимости от модели двигателя) формируют вспомогательные фаски по верхнему диаметру седел. Последним этапом обработки является окончательное формирование фаски требуемой ширины путем фрезерования под определенными углами, индивидуальными для каждой модели двигателя.

Восстановление седел клапанов с помощью указанного комплекта производится цанговой оправкой, которая устанавливается и разжимается в направляющей клапана, набором фрез и стержня. После обработки фрезами Neway геометрия рабочей поверхности седла и клапана имеет следующие особенности:

- угол клапана и угол седла разные, отличие составляет до 1° (интерференция углов, рис. 16);

- после обработки клапан первоначально соприкасается с седлом по очень узкому пояску (практически по линии);

- по мере работы двигателя (первые секунды работы) клапан «прибивается» к седлу с увеличением площади рабочей поверхности до 100%-ного прилегания.

Рис. 15. Последовательность обработки фасок клапанов: 1 — нижнее ограничение; 2 — верхнее ограничение; 3 — рабочая фаска

Рис. 16. Интерференция углов: 1 — интерференционный угол; 2 — седло клапана; 3 — фаска клапана

После обработки седла каналы головки цилиндров необходимо продуть сжатым воздухом. Седла клапанов, поставляемые в запасные части, имеют ремонтные размеры.

Наиболее распространенным дефектом направляющих втулок является повышенный износ внутренней поверхности, вызванный длительной эксплуатацией двигателя. Продолжительная работа двигателя с повышенными тепловыми зазорами в клапанном механизме из-за увеличенных боковых нагрузок на стержень и ухудшения вращения клапана, а также применение некачественных масел приводит к сокращению ресурса втулок.

Основным параметром, определяющим состояние направляющих втулок клапанов, является зазор между ними и стержнями клапанов. Для определения зазора необходимо измерить диаметр стержня клапана и диаметр отверстия его направляющей втулки, а затем вычесть из второго значения первое.

При износе отверстий в направляющих втулках они могут быть восстановлены методом накатки. Для этого используется специальный инструмент, состоящий из стержня и твердосплавного ножаролика 1 (рис. 17, а), закрепленного эксцентрично на оси. Перед накаткой на торцевой поверхности втулки сбоку фрезеруется углубление для захода ролика. После этого инструмент вводится в изношенное отверстие и при вращении стержня ролик накатывает поверхность в отверстие втулки. При этом за счет вдавливания металла в зоне контакта ролика в соседней зоне металл поднимается и образует припуск на последующую механическую обработку. Накатка производится за один или несколько проходов. В результате накатки на внутренней поверхности образуются спиральные желобки, между углублениями которых имеется поднятый за счет пластической деформации металл (рис. 17, б). Полученные в результате выдавливания спиральные желобки являются лабиринтным уплотнением и удерживают масло.

Затем с помощью развертки обрабатывают втулку под диаметр клапана.

Если чрезмерный зазор между направляющей втулкой и клапаном не устраняется после замены клапана и развертывания (восстановления) втулки под ремонтный диаметр клапана или втулку восстановить невозможно (втулки из металлокерамики и чугуна), ее заменяют. Для замены используется оправка соответствующего диаметра. Новую втулку запрессовывают со стороны коромысел до упора в имеющееся на ней стопорное кольцо. При этом, как и при запрессовке седел клапанов, желательно нагреть головку цилиндров до температуры 170…200 °С, а втулку охладить «сухим льдом» или в морозильной камере холодильника.

Рис. 17. Профиль отверстия (а) и форма винтового шага на поверхности втулки (б): 1 — нож-ролик; 2 — профиль после первого хода прокатки; 3 — профиль после окончательного хода прокатки; 4 — профиль после механической обработки

После перепрессовки направляющих необходимо развернуть отверстие во втулке. При этом для формирования окончательного размера под развертку для втулок из металлокерамики и чугуна следует давать припуск, который не должен превышать 0,02…0,03 мм, а поверхность после чистовой обработки не должна иметь царапин и шероховатостей. Если при ремонте использовались направляющие втулки из бронзы и латуни, фирмы-изготовители рекомендуют большие зазоры, что обусловлено высоким коэффициентом расширения этих материалов, иначе при работе возможен «прихват» клапана во втулке.

Пористые металлокерамические направляющие втулки клапанов после окончательной обработки и промывки пропитывают маслом. Для этого в каждую втулку на несколько часов вставляют пропитанный веретенным маслом кусок войлока.

Клапаны проверяют на износ стержня, деформацию, отсутствие трещин, а также состояние фасок, которые при необходимости шлифуют. Особое внимание следует обращать на состояние выпускных клапанов, которые работают при высокой температуре в агрессивной среде отработавших газов. У выпускных клапанов сильнее страдает стержень и его торец, а на рабочей фаске в месте контакта с фаской седла образуется выработка.

Причиной неудовлетворительной работы двигателя может быть неплотное прилегание клапанов к гнездам. Нарушение герметичности клапанов при нормальном тепловом зазоре в клапанном механизме и хорошем техническом состоянии систем питания и зажигания сопровождается потерей мощности двигателя, перебоями в его работе и характерными хлопками в глушителе. В этом случае, а также при установке новых клапанов производят притирку рабочей фаски клапана к его седлу.

Притирку клапанов осуществляют с помощью полировочной пасты, причем выпускные клапаны за весь срок их службы можно притирать лишь дважды. Притирка выполняется специальными дрелями.

Если на рабочих фасках обнаружены значительная выработка, раковины, небольшие участки прогара, нарушающие плотность посадки клапана в седло, необходимо произвести шлифование или механическую обработку клапана.

Повышенный расход масла при эксплуатации автомобиля, особенно при небольшом пробеге, происходит главным образом из-за потери эластичности или износа маслосъемных колпачков клапанов. Их замена производится при снятой клапанной крышке и отсоединенных элементах системы питания, мешающих снятию крышки.

После установки колпачка необходимо проверить плотность его посадки в направляющей втулке. Для этого с помощью пинцета проверяют, не вращается ли колпачок относительно клапана, после чего ставят пружину клапана и закрепляют ее сухарями. Для окончательной посадки клапана по нему наносят несколько легких ударов молотком.

4. Типичные работы по коробке передач, применяемое оборудование

В случае необходимости ремонта деталей, расположенных в картере коробки передач, ее необходимо снять с автомобиля. Для этого следует прежде всего слить масло из коробки передач, отсоединить от нее карданный вал, отсоединить тягу привода механизма переключения передач от крышки механизма переключения и тягу привода сцепления от рычага муфты сцепления и снять кронштейн дополнительной опоры коробки передач. Подведя подъемную тележку под картер коробки передач, поджать коробку, отвернуть болты крепления коробки к двигателю, отсоединив хвостовик ведущего вала коробки, и опустить коробку на тележку.

В дальнейшем для устранения какой-либо неисправности или замены отдельных деталей достаточно разобрать коробку передач на отдельные узлы. Для разборки коробку передач рекомендуется устанавливать на стенде с поворотной площадкой.

При ремонте коробок передач различают три этапа: частичную разборку, общую разборку и разборку узлов.

После разборки узла коробки передач детали промывают в керосине или в дизельном топливе и обдувают сжатым воздухом.

Наружным осмотром выявляют трещины, обломы, срывы резьб, выкрашивание и обломы зубьев шестерен и другие повреждения. Если есть трещины или обломы зубьев, а также повышенный износ зубьев, шестерни заменяют.

У синхронизатора возможны ослабление посадки штифтов муфты на каретке, износ конусных колец, износ зубьев кареток и износ шлицевых отверстий. Износ конусного кольца считается допустимым, если зазор между торцом зуба и обоймой не менее 1,5 мм. Износ зубьев кареток (по длине) со стороны включения допускается до 8 мм.

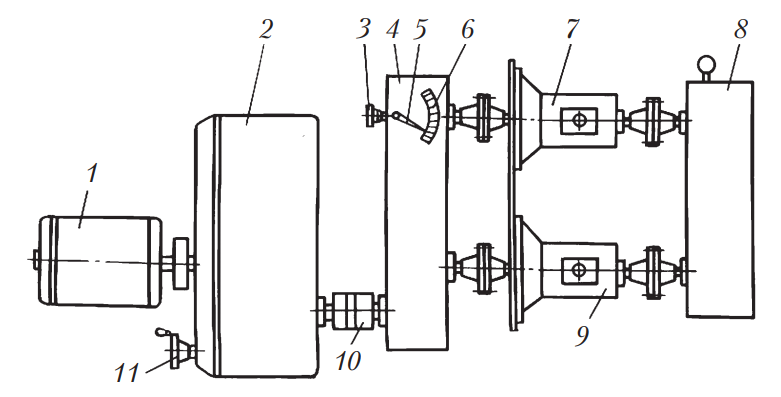

Для испытания коробок передач используют стенды с электрическим тормозом. Существуют стенды с разомкнутым и замкнутым контурами. В стендах первого типа в качестве нагрузочного устройства используется асинхронный электродвигатель, который через муфту и вал с промежуточной опорой приводит во вращение ведущий вал испытуемой коробки передач. Ведомый вал испытуемой коробки через карданный вал соединен с ведомым валом коробки передач стенда, которая служит для изменения частоты вращения вала ротора асинхронного двигателя, выполняющего роль тормоза.

В стендах второго типа с замкнутым потоком мощности (рис. 18) имеется приводной электродвигатель, который через редуктор (обычно с переменным передаточным числом) и муфту приводит мощность к замкнутому контуру. Контур образован двумя редукторами 4 и 8 и двумя одновременно испытуемыми коробками передач 7 и 9. Этот контур, включая коробки передач, может

Рис. 18. Схема стенда с замкнутым потоком мощности для испытания коробок передач: 1 — приводной электродвигатель; 2, 4, 8 — редукторы; 3 — маховик; 5 — стрелка; 6 — шкала; 7, 9 — испытуемые коробки передач; 10 — муфта; 11 — маховик

быть нагружен требуемым крутящим моментом благодаря предварительному закручиванию валов. Для этого в редукторе 4 имеется специальное нагружающее устройство со стрелкой и шкалой, по которой определяют момент закручивания, регулируемый маховиком. Вращением маховика достигается необходимое сжатие пружины, которое воздействует на одно из косозубых колес редуктора, перемещая его в осевом направлении и создавая предварительный угол закручивания контура.

Особые требования по сборке автоматической коробки передач. Поскольку автоматические коробки передач (АКП) состоят из деталей с высокой степенью точности обработки, перед сборкой необходим их тщательный осмотр. Следует иметь в виду, что даже малейшие царапины могут явиться причиной утечек масла.

При сборке АКП необходимо соблюдать следующие основные требования:

- при замене дисков муфт новые диски надо выдержать не менее 2 ч в масле для АКП;

- перед сборкой на поверхности скольжения или вращения (диски, муфты, пластины) наносят масло для АКП;

- на легкие детали наносят смазку, чтобы можно было поставить их на рабочие места;

- на прокладки и уплотнения нельзя наносить герметик;

- при сборке коробки обязательно ставят новые прокладки и уплотнительные кольца;

- при сушке всех деталей используют сжатый воздух и не используют ветошь.

5. Типичные работы по сцеплению, применяемое оборудование

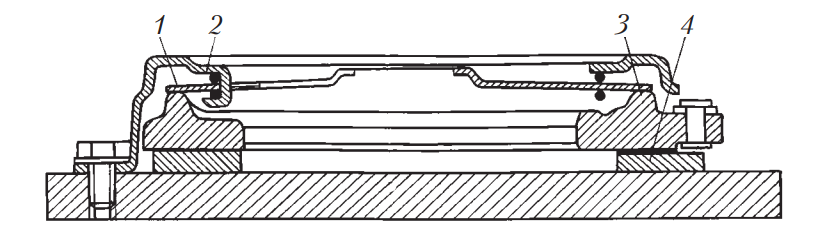

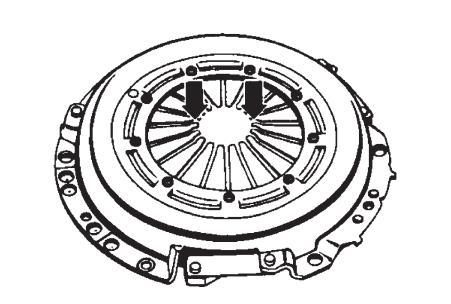

Пригодность нажимного диска в сборе с кожухом к дальнейшей эксплуатации может быть определена с помощью простого приспособления, представляющего собой основание, имитирующее маховик двигателя (рис. 19). Под нажимной диск устанавливают кольцо, толщина которого равна толщине ведомого диска. Толщину кольца выбирают на основании справочных данных для конкретного автомобиля.

Сначала проверяют нажимную пружину. Для этого, закрепив на основании кожух сцепления, делают 3–4 хода выключения. Ходу выключения 7,5…8,0 мм должно соответствовать перемещение нажимного диска не менее 1,4 мм. Измеряют также расстояние от основания приспособления до плоскости концов лепестков пружины: оно должно находиться в пределах 29…35 мм в зависимости от модели двигателя (предельное расстояние 38…43 мм).

Рис. 19. Приспособление для контроля сцепления легкового автомобиля: 1 — нажимная пружина; 2 — кожух сцепления; 3 — нажимной диск; 4 — кольцо

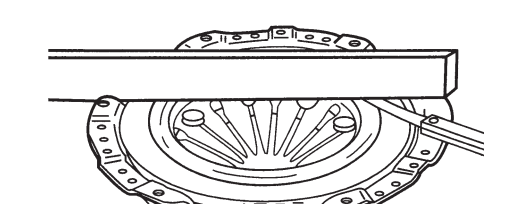

Лепестки тарельчатой пружины должны лежать на одной высоте с точностью 0,5 мм (рис. 20). Выгнутые концы выпрямляют с помощью пластины с узким пазом или специального приспособления. Проверяют также износ внутренних концов тарельчатой пружины. На них не должно быть видно значительно вытертых мест. По краям нажимной пружины допускается износ до 0,3 мм. Нажимной диск необходимо проверить на неплоскостность (рис. 21), которая не должна превышать 0,2…0,3 мм.

Разбирать ведомый диск сцепления и заменять его детали не рекомендуется. При износе или поломке деталей ведомого диска (кроме износа рабочих поверхностей фрикционных накладок), потере упругости пружинных пластин, короблении ведомого диска (если его не удается выпрямить), наличии трещин на пластине демпфера или ведомом диске, износе шлицов ступицы, диск в сборе необходимо заменить новым.

Рис. 20. Положение лепестков тарельчатой пружины

Рис. 21. Проверка нажимного диска на неплоскостность

Если фрикционная накладка загрязнена маслом, это может быть вызвано утечкой через сальник коленчатого вала, сальник входного вала трансмиссии или стык поддона блока цилиндров, поэтому перед установкой нового фрикционного диска следует заменить сальник или прокладку.

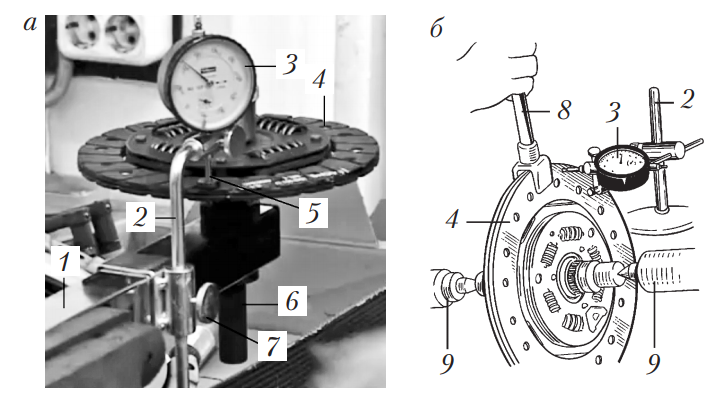

Нажимной диск в сборе проверяется на наличие признаков износа и повреждения. Необходимо убедиться, что пластины, крепящие нажимной диск к кожуху сцепления, не имеют признаков перегревания (яркие желтые или голубые пятна). Рабочие поверхности нажимного диска и маховика должны быть чистыми, идеально ровными и гладкими. Если поверхность имеет трещины или изменила цвет от перегрева, такой элемент необходимо заменить. При осмотре диска проверяют состояние торцов и наружного диаметра пружин демпфера: они не должны иметь следов натиров и выработки глубиной более 2 мм. Фрикционные накладки для соответствующей модели автомобиля поступают вместе с заклепками. Ведомый диск, даже новый, проверяют на торцовое биение (рис. 22). Для этого ступицу диска устанавливают на специальное приспособление или на шлицы запасного ведущего вала, зажатого в центрах токарного станка.

Специальное приспособление состоит из балки 1, устанавливаемой в тиски, установочного пальца 6 с изменяющимся диаметром, соответствующим диаметру проверяемого диска, индикатора 3 с ножкой 5. Для проверки диск надевают на установочный палец 6, ножку индикатора подводят к поверхности диска. Поворачивая диск, по индикатору определяют биение, которое не должно превышать 0,5 мм.

При проверке диска на токарном станке его поворачивают, измеряя торцовое биение. При большем биении диск рихтуют подгибанием той части, где обнаружено биение, или заменяют новым.

Рис. 22. Проверка биения и правка ведомого диска: а — специальном приспособлении; б — в центрах токарного станка; 1 — балка; 2 — стойка; 3 — индикатор; 4 — ведомый диск сцепления; 5 — ножка индикатора; 6 — установочный палец; 7 — зажим; 8 — устройство для правки диска; 9 — центр токарного станка

Ведомый диск сцепления нельзя обрабатывать никакими аэрозолями (например, для обработки тормозных накладок). Нельзя также допускать попадание масла на накладки сцепления даже вследствие касания накладки руками с остатками масла на них. Это впоследствии приведет к локальным пробуксовкам и износу диска.

Направляющий подшипник расположен в задней части коленчатого вала и поддерживает переднюю часть первичного вала коробки передач. При снятии сцепления необходимо осматривать и направляющий подшипник. Если двигатель не снимался с автомобиля, с помощью фонарика можно осветить углубление коленчатого вала, где установлен подшипник. Необходимо осмотреть подшипник на наличие износа, задирания, притертости, смазки. Если обнаружен какой-либо из вышеперечисленных признаков, подшипник подлежит замене, которая производится с помощью специальных съемников, а при их отсутствии можно использовать описанный ниже способ.

Необходимо подобрать железный или деревянный стержень диаметром чуть меньше диаметра подшипника (стержень должен проходить в подшипник с маленьким зазором). Подшипник и окружающее его пространство заполняют густой смазкой. Стержень вставляют в подшипник и резко ударяют по стержню молотком, чтобы заставить смазку уйти за подшипник и вытолкнуть подшипник наружу.

Перед установкой новый подшипник смазывают и легкими ударами устанавливают на место.

Наконечники троса привода сцепления проверяют с обоих концов на свободное перемещение (без заеданий) в оболочке. Проверяют также состояние оболочки троса и целостность полиамидного покрытия троса (отсутствие трещин, задиров, разрывов и т.п.) на доступных для осмотра концевых участках троса. При нарушении целостности покрытия рекомендуется аккуратно удалить поврежденное покрытие на открытых участках троса до верхнего и нижнего наконечников. Если обнаружено перетирание проволок троса или ослабление крепления его наконечников, обязательна замена троса в сборе с оболочкой.

Необходимо проверить целостность гофрированного защитного чехла. Поврежденный чехол следует заменить новым. Применяемые в приводе сцепления защитные резиновые чехлы и демпферы (буферы) независимо от их технического состояния рекомендуется заменять новыми через 150 тыс. км пробега (или через 5 лет эксплуатации, если к этому сроку пробег меньше указанного) из-за старения и усталостных разрушений резины.

Если обнаружено заедание при перемещении троса в оболочке, рекомендуется заложить в наконечники оболочки смазку «Литол-24» и 10–15 раз переместить трос в оболочке из одного крайнего положения в другое.

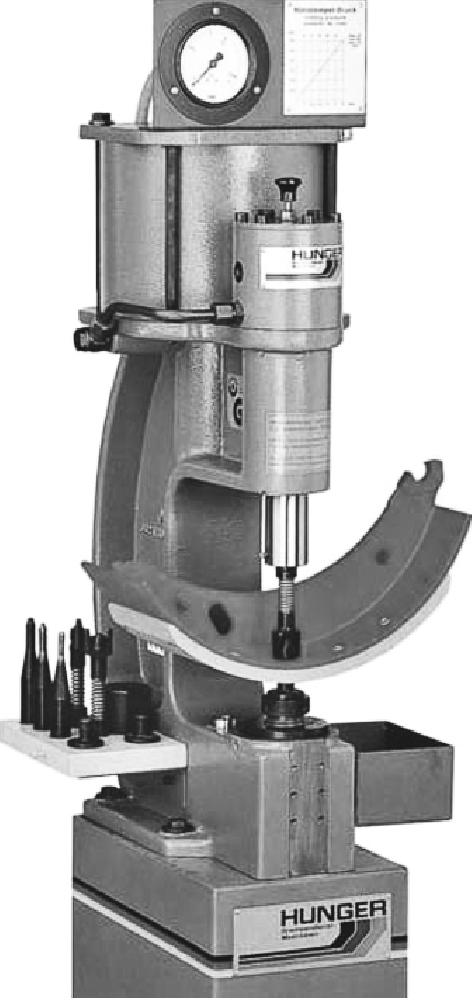

Стенды для клепки и расклепки накладок тормозных колодок. При замене тормозных накладок грузовых автомобилей применяются специальные стенды различных фирм, например фирмы HUNGER (рис. 23).

Рис. 23. Стенд для клепки и расклепки накладок тормозных колодок HUNGER

Стенд работает с использованием пневматики и гидравлики и при работе создает усилие, достаточное для клепки-расклепки накладок, при давлении сжатого воздуха 80 кПа/см2. Рабочее давление регулируется бесступенчато. Быстросменный патрон обеспечивает быструю смену необходимого инструмента. Особенностью данного стенда является расположение клепального пуансона снизу, а оправки сверху. Следовательно, накладка будет находиться над колодкой, а не снизу. Это позволяет свободно устанавливать заклепку сверху, а не снизу, когда ее приходится поддерживать рукой.

Прессовое оборудование. Для запрессовки и выпрессовки, сборки и разборки различных деталей типа втулок, пальцев, штифтов и др. применяются различные прессы стационарного и настольного типа (рис. 24).

Рис. 24. Пресс гидравлический

6. Техника безопасности при выполнении работ в агрегатном отделении

При мойке автомобильных агрегатов и деталей требуется соблюдение следующих условий:

- концентрация щелочных растворов должна быть не более 2…5 %;

- после мойки щелочным раствором обязательна промывка горячей водой;

- агрегаты и детали массой свыше 15 кг необходимо доставлять на пост мойки и загружать в моечные установки механизированным способом;

- не допускается применять бензин для протирки автомобиля и мойки деталей;

- моечные ванны с керосином и другими моющими средствами, предусмотренными технологией, по окончании мойки необходимо закрывать крышками;

- онпеудскается пользоваться открытым огнем в помещении мойки деталей горючими жидкостями;

- аппарель, трапы и дорожки на постах мойки должны иметь шероховатую (рифленую) поверхность;

- обрабатываемая в тисках деталь должна быть надежно закреплена в губках тисков. При установке (съеме) детали в тиски ее необходимо надежно удерживать во избежание падения.

При работе гаечными ключами необходимо подбирать их соответственно размерам гаек, правильно накладывать ключ на гайку. Нельзя поджимать гайку рывком. Не допускается устанавливать прокладку между зевом ключа и гранями гаек и болтов, а также наращивать ключ трубой или другими рычагами, если это не предусмотрено конструкцией ключа.

При работе ударным инструментом необходимо пользоваться защитными очками для предохранения глаз от поражения металлическими частицами.

Снятые с автомобиля узлы и агрегаты следует устанавливать на устойчивые специальные подставки, а длинные детали — только горизонтально на стеллажи.

Перед началом работы с электроинструментом следует проверить наличие и исправность заземления. При работе электроинструментом с напряжением выше 42 В необходимо пользоваться защитными средствами (резиновыми перчатками, галошами, ковриками, деревянными сухими стеллажами). Не допускается подключать электроинструмент к сети при отсутствии или неисправности штепсельного разъема.

Перед тем как пользоваться переносным светильником, необходимо проверить наличие на лампе защитной сетки, исправность кабеля и его изоляции.

Не допускается переносить электроинструмент, держа его за кабель, а также касаться рукой вращающихся частей до их остановки. При работе пневматическим инструментом подавать воздух разрешается только после установки инструмента в рабочее положение. Соединять и разъединять шланги пневматического инструмента разрешается только после отключения подачи воздуха. Паяльные лампы, электрические и пневматические инструменты разрешается выдавать лицам, прошедшим инструктаж и знающим правила обращения с ними.

Устанавливать абразивные круги на шлифовальные и заточные станки разрешается только специально обученным рабочим. Перед установкой все круги должны быть отбалансированы. При обнаружении дисбаланса круга после первой правки или в процессе работы он должен быть повторно отбалансирован. Отрезные и обдирочные круги перед их установкой на станок разрешается не балансировать. При установке абразивного круга необходимо между фланцами и кругом устанавливать прокладки из картона или другого эластичного материала толщиной 0,5…1 мм; они должны выступать за фланец по всей окружности на 1…5 мм. Перед началом работы круг, установленный на шлифовальный станок, должен быть проверен на ходу (вхолостую) при рабочем числе оборотов: круг диаметром до 400 мм — не менее 2 мин, свыше 400 мм — не менее 5 мин. К работе можно приступать, только убедившись в том, что круг не имеет биения, а биение шпинделя шлифовального станка не превышает 0,03 мм.

Защитный экран должен располагаться симметрично кругу. Ширина экрана должна быть больше высоты круга не менее, чем на 150 мм. Конструкция экрана должна предусматривать поворот вокруг оси для регулирования его положения в зависимости от величины обрабатываемой детали и износа шлифовального круга в пределах 20°, исключая полное его откидывание. Поворот экрана на угол более 20° должен быть сблокирован с пуском шпинделя станка. При невозможности использования стационарного защитного экрана должны применяться защитные очки или защитный козырек, закрепленные на голове рабочего.

Испытания, установка и правка абразивных кругов производятся специально назначенными и подготовленными рабочими или мастером.

Не допускается: принимать круги без отметки об их испытании; производить правку кругов неспециальным инструментом; при обработке изделий шлифовальным кругом применять рычаги для увеличения нажима на круг; использовать в качестве охлаждающих жидкости, вредно влияющие на здоровье рабочих или механическую прочность круга; выполнять работу боковыми (торцовыми) поверхностями кругов, специально не предназначенными для такого вида работ; работать на станке, у которого установлены два круга на одном шпинделе, если диаметр одного круга отличается от другого более чем на 10 %.

При уменьшении диаметра круга вследствие его срабатывания число оборотов круга может быть увеличено, но так, чтобы не превышалась окружная скорость, допустимая для данного круга.

Для поддержки изделий, подаваемых к шлифовальному (заточному) кругу вручную, должны применяться подручники или заменяющие их приспособления. Подручники должны быть передвижными, позволяющими устанавливать их в требуемом положении по мере срабатывания круга.

Подручники устанавливают так, чтобы прикосновение изделия к кругу происходило выше горизонтальной плоскости, проходящей через центр круга, но не более чем на 10 мм.

Шлифовальные (заточные) станки при работе без охлаждения должны быть оснащены пылеотсасывающими устройствами.

Абразивные круги во время работы должны ограждаться кожухами. Работать без защитного кожуха не допускается.

У каждого станка на видном месте должна быть вывешена таблица допустимых рабочих окружных скоростей используемого абразивного круга и частоту вращения шпинделя станка, а также табличка с указанием лица, ответственного за его эксплуатацию.