Содержание страницы

Современные дизельные двигатели, используемые в автомобилях, сельскохозяйственной и строительной технике, предъявляют высокие требования к точности и надёжности топливной аппаратуры. Форсунки, топливопроводы и топливные насосы высокого давления (ТНВД) работают под экстремальными нагрузками и требуют регулярного технического обслуживания.

Малейшие загрязнения или износ компонентов могут привести к падению мощности, увеличению расхода топлива и даже выходу двигателя из строя.

В данной статье рассматриваются принципы работы, основные методы диагностики, очистки и восстановления ключевых элементов топливной системы дизельного двигателя, включая современные технологии ультразвуковой обработки и высокоточные методы притирки плунжерных пар.

Топливная аппаратура дизельных двигателей начала активно развиваться с начала XX века, после изобретения Рудольфом Дизелем одноимённого двигателя. Первые форсунки представляли собой примитивные распылители механического типа, но по мере роста давления впрыска и повышения требований к экономичности и экологии, конструкции усложнялись. В 1960-х появились ТНВД с регулировкой подачи, позже — электронно управляемые насосы.

В 1997 году компания Bosch впервые представила систему Common Rail, сделавшую революцию в дизельной топливной аппаратуре. Сегодня производители используют сложнейшие компоненты с микронной точностью, требующие специфического подхода к ремонту и диагностике, включая лазерные и ультразвуковые технологии.

1. Форсунки дизельного двигателя

В топливном отделении по ремонту дизельной аппаратуры выполняется проверка и регулировка форсунок и топливного насоса высокого давления (ТНВД) на специализированных стендах.

После разборки форсунки дизельного двигателя ее детали промывают в керосине, авиационном бензине или уайт-спирите, а затем — в отстоенном дизельном топливе. Для удаления нагара с игольчатого наконечника используют деревянный брусок, а с наружной поверхности — латунную щетку. Сопловые и топливоподводящие отверстия прочищают калиброванной медной проволокой.

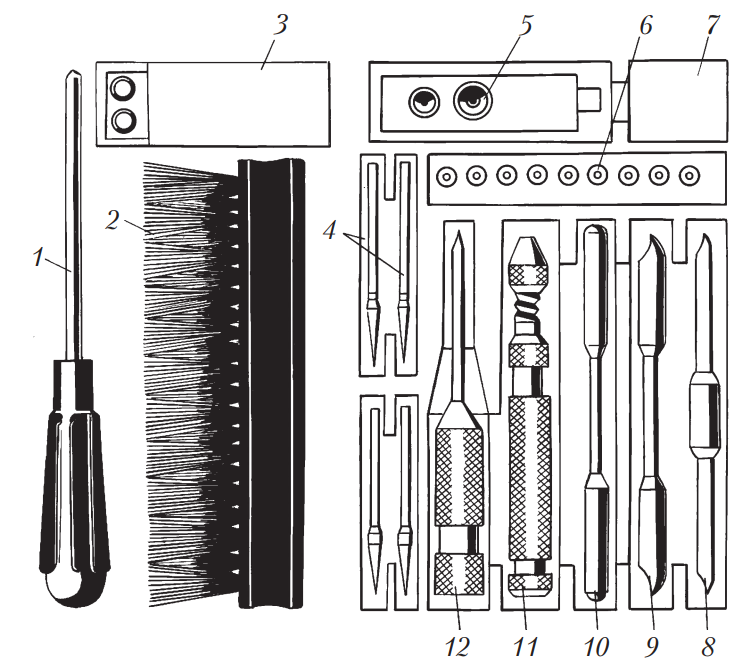

Для очистки применяются специальные комплекты, например, ПИМ-5319 (рис. 1).

Рис. 1. Комплект инструментов ПИМ-5319: 1 — протир; 2 — щетка; 3 — кассета; 4 — протиры; 5, 6 — чистики; 7 — ткань; 8, 9 — чистики конуса; 10 — державка; 11 — цанга; 12 — Г-образный чистик

Запрещено применять для очистки деталей распылителя шкурку, стальные скребки и шаберы.

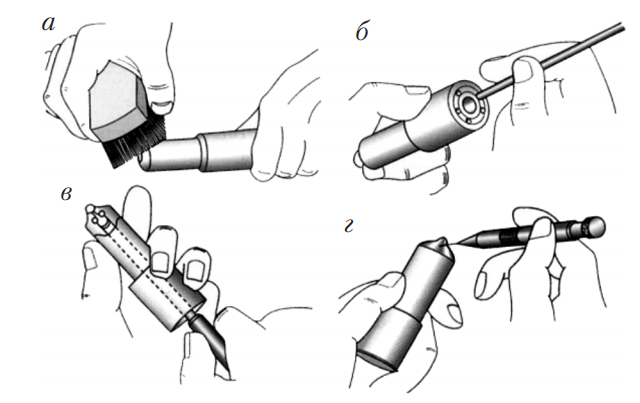

Очистка распылителя осуществляется в следующем порядке:

- удаление нагара снаружи проволочной щеткой (рис. 2, а);

- прочистка каналов специальным прутиком (рис. 2, б);

- очистка камеры в корпусе распылителя (рис. 2, в);

- чистка распыляющих отверстий проволочками (рис. 2, г).

Рис. 2. Этапы очистки распылителя

Перечисленные способы недопустимы для топливных систем Common Rail, насос-форсунок и систем насос — форсунка — трубопровод. В этих случаях используется ультразвуковая очистка.

Наиболее частая причина неисправности — повреждение распылителя: выгорание корпуса у распыляющего сопла, трещины, вмятины, закоксовка. Осмотр проводится с лупой.

Перед установкой проверяют плавность хода иглы: при наклоне корпуса форсунки на 60° игла должна свободно опускаться под собственным весом. В случае заеданий узел подлежит замене.

Периодичность замены форсунок или распылителей — каждые 100 000 км пробега.

2. Топливопроводы высокого давления

Основные неисправности топливопроводов дизеля:

- смятие конусного наконечника;

- трещины, обрывы, вмятины глубже 3 мм;

- уменьшение внутреннего диаметра при затяжке;

- изгибы с радиусом менее 25 мм;

- повреждения гаек и наружные износы.

Подобные дефекты нарушают равномерность и характеристики впрыскивания топлива, изменяют пропускную способность.

Проверка выполняется визуально и с помощью калиброванной проволоки на длине 20–25 мм. При наличии критических повреждений — трубки подлежат текущему ремонту или выбраковке.

Испытания включают:

- Проверку гидравлического сопротивления — на установке типа КИ-1602 при напоре 1 ± 0,05 м. Допустимое отклонение в комплекте — не более 10 %.

- Испытание на герметичность — в водяной ванне воздухом под давлением 1,0 МПа в течение 5 минут. Выявление течей производится визуально по пузырькам воздуха.

Важно: топливопроводы высокого давления подбираются строго к конкретному насосу и двигателю. Запрещается менять их местами в процессе технического обслуживания.

3. Ремонт топливного насоса высокого давления (ТНВД)

Наиболее частые дефекты ТНВД:

- трещины и обломы корпуса — дефектные трещины устраняются сваркой или наплавкой;

- износ отверстий под толкатели плунжеров — устраняется обработкой под ремонтный размер;

- износ отверстий под подшипники — устраняется гальваническим наращиванием или установкой втулок;

- износ под оси рычагов и пружин — с постановкой втулок и разверткой отверстий.

Особое внимание уделяется прецизионным деталям: парам плунжер — гильза. При эксплуатации гильза изнашивается в области окон, наблюдается овальность и износ плунжера в рабочем поясе, что приводит к нарушению герметичности и равномерности подачи топлива.

С увеличением диаметрального зазора между контактирующими поверхностями гильзы и плунжера, изменением геометрии этих поверхностей, а также при наличии продольных микрориcок значительно возрастает площадь кольцевого просвета. Это приводит к уменьшению плотности парной посадки, усилению протечек топлива через образовавшийся зазор, а также к смещению момента начала подачи топлива и росту неравномерности распределения топлива по цилиндрам двигателя.

Если на деталях насосного узла присутствуют трещины, отломы вне зависимости от их конфигурации и размеров, сколы на кромках плунжера либо гильзы, а также следы коррозии на вспомогательных (нерабочих) зонах поверхности, не поддающиеся устранению абразивной зачисткой, такие элементы подлежат немедленному браковке. Когда глубина поверхностных дефектов (например, раковин) составляет менее 0,1 мм, либо на поверхности имеются выраженные продольные риски, эти детали классифицируют как требующие сложного восстановления. В подобных случаях пары разбираются, а каждый компонент направляется в ремонт.

Если плотность плунжерной пары соответствует техническим нормам, то такие элементы не разбирают, а ремонтируют по сокращённой технологии. После очистки гильзы в свежем дизельном топливе проверяют движение плунжера — его перемещение должно быть свободным. При обнаружении заедания в отдельных участках проводится взаимная притирка с применением специальной пасты.

В рамках капитального восстановления разукомплектованные компоненты ремонтируют методами подбора пар (перекомплектовка) или доводки до ремонтных размеров. При перекомплектовке изношенные детали предварительно подвергаются механической обработке, после чего сортируются по размерным интервалам с шагом в 2 мкм, затем собираются в пары и прецизионно притираются.

4. Нагнетательные клапаны

Контроль исправности нагнетательных клапанов осуществляется по следующей методике. Сначала шток клапана вытягивают вверх и герметизируют отверстие в нижнем торце пальцем. Затем аккуратно опускают клапан, и он должен занять положение, при котором разгрузочное кольцо перекроет отверстие седла. После этого, не убирая палец, нажимают на клапан и резко отпускают его.

При достаточной герметичности внутреннего объема корпуса сжатый воздух должен вернуть клапан в исходную позицию. Далее палец убирают — клапан, под воздействием собственного веса, должен опуститься и перекрыть нижнее отверстие. При неудовлетворительных результатах тестирования клапанный узел заменяется новым в сборе. Перед установкой нового комплекта необходимо удалить антикоррозионную защиту маловязким маслом либо бензином, после чего промыть все детали в дизельном топливе.

Современные специализированные мастерские, занимающиеся производством и ремонтом элементов топливной аппаратуры дизелей автотракторной техники, внедряют инновационную методику — ультразвуковую разборку пар и узлов, при которой удаётся избежать повреждений поверхностей, характерных для традиционных способов разделения. Такая технология позволяет сохранить дорогостоящие детали, исключив их утилизацию.

Суть метода ультразвуковой разборки заключается в подаче на деталь или узел высокочастотных механических колебаний ультразвукового диапазона. В зависимости от конфигурации соединения и условий передачи колебаний, процесс разъединения осуществляется двумя способами: импульсным и непрерывным.

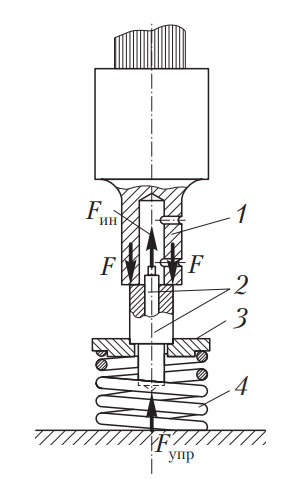

При импульсном воздействии разделение достигается за счёт силы инерции, возникающей при кратковременном ударе ультразвукового излучателя по внешней части соединения. Механизм работает по принципу «ультразвукового молотка». В процессе работы происходит деформация упругого основания (пружины), вследствие чего возникает упругая сила Fупр, воздействующая на сопряжённую деталь.

Рис. 3. Схема ультразвукового метода разделения соединения типа «вал — втулка»: 1 — излучатель ультразвуковых колебаний; 2 — соединение, подлежащее разборке; 3 — упорное основание; 4 — упругая пружина

При включении устройства на верхней части узла от излучателя действует переменная сила F, которая вызывает реакцию в виде силы инерции Fин, действующей на внутреннюю деталь. Разборка становится возможной, если Fин превышает сумму сил трения и веса детали, удерживающей соединение. Наиболее эффективное разделение достигается при максимальных и противоположно направленных скоростях движения соединения и излучателя.

В случае непрерывного метода на соединение воздействуют колебаниями постоянной амплитуды и частоты. В этом режиме расстыковка элементов происходит за счёт систематического ослабления сцепления, вызванного усталостью материала и локальным нагревом микроповерхностей в зоне контакта.

Заключение

Интересные факты:

-

Микронные зазоры. Зазор между плунжером и гильзой составляет всего 1–3 мкм — это в 20 раз меньше толщины человеческого волоса.

-

Давление впрыска. Современные дизельные форсунки работают при давлении до 2500 бар, что превышает давление в бутылке шампанского более чем в 1000 раз.

-

Ультразвук в ремонте. Ультразвуковая разборка узлов позволяет безопасно разделять детали, соединённые с натягом, без риска повреждения посадочных поверхностей.

-

Экономия. Качественный ремонт одной плунжерной пары обходится в 5–10 раз дешевле покупки новой, при сохранении всех рабочих характеристик.

Топливная аппаратура дизельного двигателя — это высокоточный и чувствительный механизм, напрямую влияющий на надёжность и эффективность работы мотора. Регулярная очистка, диагностика и профессиональный ремонт таких элементов, как форсунки, ТНВД и топливопроводы, позволяют значительно продлить срок службы двигателя, сократить расходы на топливо и снизить токсичность выхлопа. Современные методы — от ультразвуковой очистки до притирки с точностью до микрон — позволяют восстанавливать работоспособность даже сильно изношенных компонентов. Знание этих технологий становится неотъемлемой частью квалификации специалистов по ремонту дизельной аппаратуры.