Содержание страницы

- Технологическая роль и структура слесарно-механического отделения

- Восстановление компонентов тормозной системы: детальный разбор

- Технологии и оборудование для проточки тормозных дисков

- Обработка тормозных барабанов и сопутствующие операции

- Ключевые аспекты техники безопасности

- Интересные факты по теме

- Заключение

Слесарно-механические работы являются краеугольным камнем любого современного автотранспортного предприятия (АТО) или станции технического обслуживания. Это комплекс технологических операций, направленных на восстановление, изготовление и доработку металлических деталей автомобилей. Исторически, с усложнением конструкции транспортных средств, роль этого направления только возрастала. Если на заре автомобилестроения многие операции выполнялись вручную с помощью напильника и молотка, то сегодня это высокотехнологичный процесс, требующий прецизионного оборудования и глубоких знаний в области металлообработки.

Данный комплекс работ охватывает широчайший спектр задач: от рутинного изготовления стандартных крепежных элементов, таких как болты, гайки, шпильки и шайбы (в соответствии с требованиями ГОСТ Р ИСО 4014-2013 на болты с шестигранной головкой), до сложнейшей механической обработки деталей после восстановительных процедур, например, наплавки или напыления изношенных поверхностей. Ключевыми операциями являются расточка тормозных барабанов, изготовление и прецизионная расточка втулок для реставрации посадочных мест подшипников и шкворневых соединений, а также фрезерование поврежденных или деформированных плоскостей, например, привалочной плоскости головки блока цилиндров.

В некоторых высокооснащенных технических центрах в зону ответственности слесарно-механического отделения также входят капитальные работы по двигателю, такие как расточка и хонингование цилиндров. Кроме непосредственного ремонта автомобильных компонентов, эти участки выполняют важнейшую функцию по самообслуживанию предприятия, осуществляя ремонт и обслуживание собственного технологического оборудования, оснастки и инструмента.

Технологическая роль и структура слесарно-механического отделения

Слесарно-механическое отделение (включающее токарные, фрезерные, шлифовальные и слесарные посты) в технологической цепочке ремонта часто выступает в качестве финального звена. Именно здесь заготовки, поступившие со склада материалов или из других цехов (сварочного, кузнечного), превращаются в готовые детали с точными геометрическими размерами и требуемым качеством поверхности. Доля слесарно-механических работ в общей трудоемкости текущего ремонта (ТР) автомобиля колеблется в диапазоне от 4% до 12%. Этот показатель зависит от множества факторов: возраста и типа автопарка, условий эксплуатации транспортных средств и общей стратегии ремонта на предприятии (замена узлов на новые или их восстановление).

Парк основного оборудования такого отделения стандартизирован и включает в себя:

- Токарно-винторезные станки: для обработки тел вращения — валов, осей, дисков, втулок.

- Сверлильные станки: для создания и обработки отверстий.

- Универсально-фрезерные станки: для обработки плоскостей, пазов, уступов.

- Шлифовальные станки (универсально-заточные и обдирочно-шлифовальные): для чистовой обработки поверхностей с высокой точностью и для заточки инструмента.

- Слесарные верстаки с тисками: для выполнения ручных операций (опиловка, нарезание резьбы, сборка).

- Поверочная плита: для контроля плоскостности и точности изготовленных деталей.

- Гидравлические прессы: для запрессовки/выпрессовки подшипников, втулок и других деталей с натягом.

- Стеллажи и инструментальные шкафы: для хранения материалов, заготовок, инструмента и оснастки.

Восстановление компонентов тормозной системы: детальный разбор

Рассмотрим одну из самых востребованных и критически важных операций — восстановление геометрии компонентов тормозной системы. Тормозные диски и барабаны, как правило, изготавливаются из серого чугуна (например, марки СЧ20 по ГОСТ 1412-85), который обладает хорошей теплопроводностью и износостойкостью. Однако в процессе эксплуатации их рабочие поверхности подвергаются интенсивному износу. Из-за неоднородной структуры тормозных колодок и попадания абразивных частиц на поверхности дисков или барабанов неизбежно образуются продольные канавки, борозды и буртики, что ведет к деформации и снижению эффективности торможения.

Подобные дефекты провоцируют вибрации, скрипы, ускоренный и неравномерный износ колодок, и, что самое опасное, увеличивают тормозной путь, создавая прямую угрозу возникновения ДТП. Эффективным решением для устранения этих неблагоприятных факторов и возвращения тормозной системе заводских характеристик является проточка тормозных дисков или барабанов.

Признаки и причины неисправности тормозных дисков

Механическая обработка тормозных дисков является обязательной процедурой, если в процессе эксплуатации автомобиля проявляются следующие характерные симптомы:

- Ощутимая вибрация на кузове или педали тормоза при замедлении.

- Посторонний шум, скрип или скрежет при нажатии на педаль тормоза.

- Биение рулевого колеса, особенно заметное при торможении на средних и высоких скоростях.

- Общее ухудшение качества торможения, «ватность» педали, увеличение тормозного пути.

Ключевыми причинами, ведущими к ухудшению работы и появлению неисправностей тормозных дисков, являются:

- Продолжительный простой автомобиля: Коррозия (ржавчина), образующаяся на рабочих поверхностях, действует как абразив и приводит к быстрому неравномерному износу как диска, так и колодок.

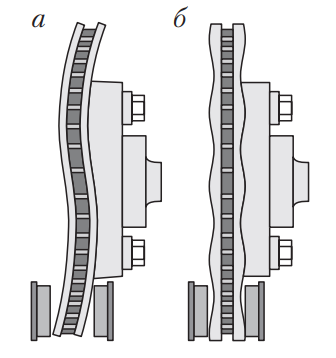

- Боковое коробление (деформация): Это результат термической деформации, возникающей из-за резких перепадов температур — например, после интенсивного торможения и последующего проезда через лужу. Неравномерный нагрев и охлаждение вызывают внутренние напряжения в металле, приводя к искривлению диска (рис. 1, а).

- Неравномерный износ: Возникает из-за неплотного или частичного соприкосновения плоскости диска и колодки. Это может быть следствием подклинивания направляющих суппорта или поршня. В результате снижается эффективность замедления даже при допустимой остаточной толщине диска (рис. 1, б).

- Кольцевые неровности (борозды): Появляются из-за использования некачественных тормозных колодок с агрессивными включениями или из-за несвоевременной замены колодок, когда металлическое основание начинает контактировать с диском.

Рис. 1. Ключевые неисправности тормозного диска: а — боковое коробление (нарушение плоскостности); б — неравномерный износ (образование борозд)

Технологии и оборудование для проточки тормозных дисков

В современной практике авторемонта применяются два основных метода проточки: со снятием диска с автомобиля и непосредственно на автомобиле (без снятия). Каждый метод имеет свои преимущества и требует специализированного оборудования.

| Критерий сравнения | Проточка со снятием диска (на стационарном станке) | Проточка без снятия диска (на автомобиле) |

|---|---|---|

| Точность и результат | Восстанавливает идеальную геометрию самого диска. Не компенсирует биение ступицы. | Высочайшая точность. Компенсирует не только биение диска, но и биение ступичного узла, обеспечивая идеальную соосность. |

| Трудозатраты | Выше. Требуется демонтаж колеса, суппорта и самого тормозного диска. | Значительно ниже. Демонтируется только колесо и суппорт. |

| Время выполнения (на 1 ось) | 1.5 — 2.5 часа | 40 — 60 минут |

| Применяемость | Универсальный метод, подходит для любых дисков, в том числе сильно поврежденных. | Ограниченно применим для задних осей некоторых полноприводных автомобилей и при сильном повреждении диска. |

| Требуемое оборудование | Стационарный токарный станок (например, Comec TR 450). | Специализированный мобильный станок (например, Comec TD 302) с приводным модулем. |

Оборудование для проточки

В качестве ярких примеров профессионального оборудования можно рассмотреть станки итальянской компании Comec.

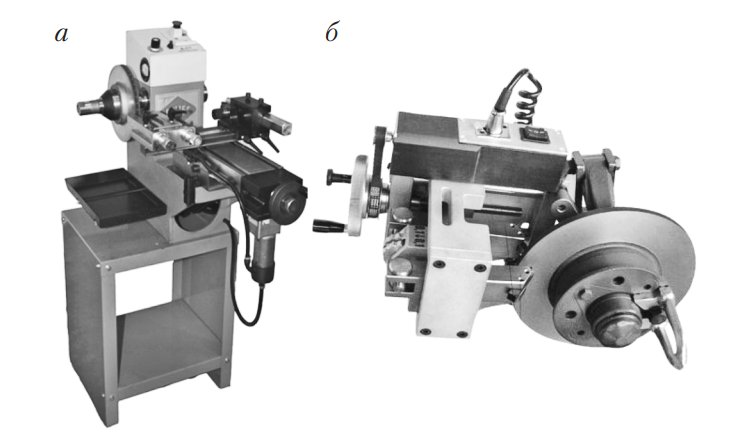

Станок Comec TR 450 (рис. 2, а) — это классическое решение для восстановления тормозных дисков и барабанов со снятием. Этот стационарный станок обеспечивает высокую точность обработки благодаря жесткой конструкции. Он оснащен автоматической системой подачи резца для получения качественной поверхности, встроенной системой подачи смазочно-охлаждающей жидкости (СОЖ), а также полным комплектом измерительного инструмента и центрирующих конусов. Это позволяет устанавливать и обрабатывать практически любые типы дисков и барабанов с легковых автомобилей и легкого коммерческого транспорта. В комплект поставки входит режущий инструмент и вся необходимая оснастка для фиксации деталей на шпинделе.

Станок Comec TD 302 (рис. 2, б) — это высокоэффективное решение для проточки дисков без снятия их со ступицы. Станок монтируется непосредственно на место снятого тормозного суппорта. Ключевая особенность — наличие двух резцов, которые обрабатывают обе поверхности диска одновременно, что гарантирует их идеальную параллельность. Станок комплектуется мобильной подкатной тележкой с приводным модулем TD 332, который вращает ступицу. Наличие нескольких скоростных режимов подачи позволяет подобрать оптимальные условия резания для дисков разной степени износа. Эта технология не только экономит время, но и устраняет проблему биения, вызванную деформацией самой ступицы.

Рис. 2. Станки для восстановления тормозных дисков: а — Comec TR 450 (для работы со снятием); б — Comec TD 302 (для работы без снятия)

Процесс проточки без снятия диска

Технологический процесс с использованием станка Comec TD 302 выглядит следующим образом: автомобиль поднимается на подъемнике на комфортную высоту около 1,5 м. Демонтируется колесо, затем откручивается и отводится в сторону тормозной суппорт (без отсоединения гидравлических шлангов). На его место на поворотом кулаке устанавливается токарный модуль. На ступице, с помощью колесного болта, крепится специальная приводная скоба. Далее подкатывается приводной модуль и входит в зацепление со скобой. После включения привода ступица с диском начинает вращаться, а резцы токарного модуля, перемещаясь от центра к краю, снимают тонкий слой металла, выравнивая обе поверхности одновременно. Оператор может работать в автоматическом или ручном режиме подачи.

В результате такой обработки полностью устраняется биение дисков, что обеспечивает плавное и предсказуемое торможение. Кроме того, значительно снижается износ новых тормозных колодок и повышается эффективность работы электронных систем безопасности, таких как ABS и ESP, которые чувствительны к равномерности вращения колес.

Обработка тормозных барабанов и сопутствующие операции

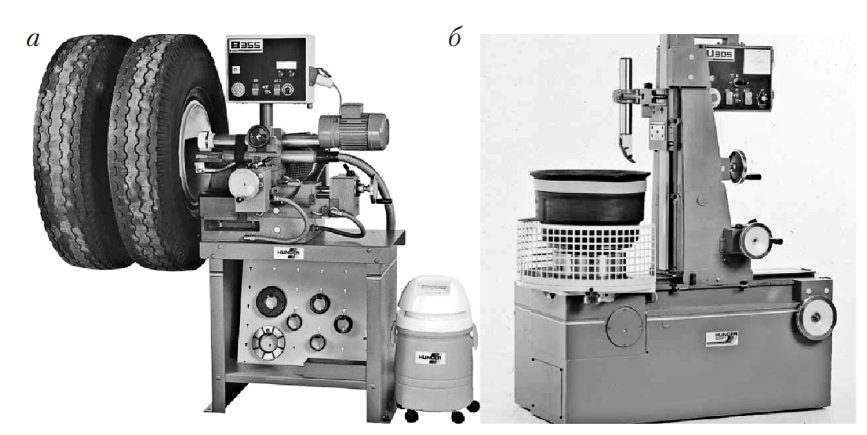

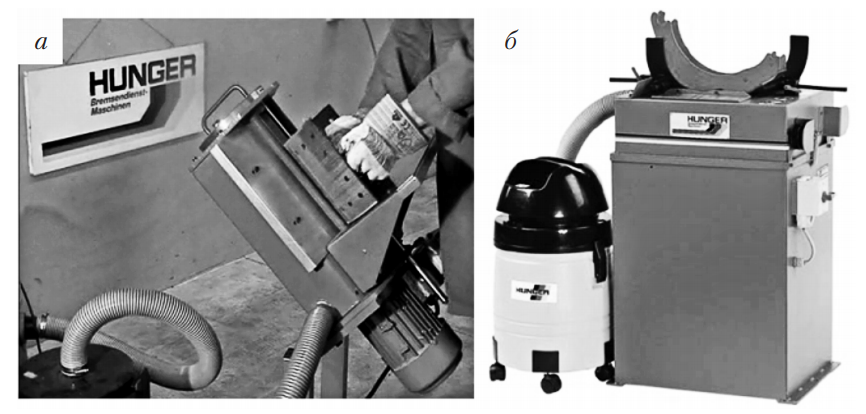

Для проточки массивных тормозных барабанов грузовых автомобилей, автобусов и спецтехники применяются более мощные стенды, такие как HUNGER B 15, которые выпускаются в горизонтальном (рис. 3, а) и вертикальном (рис. 3, б) исполнении. Расточка барабанов производится специальными резцами с контролируемой подачей. Современные модели оснащаются цифровыми дисплеями для точного контроля диаметра расточки и скорости вращения.

Рис. 3. Стенд для проточки тормозных барабанов HUNGER B 15: а — горизонтальная компоновка; б — вертикальная компоновка

Функционал таких стендов часто позволяет обрабатывать и другие детали, например, маховики (рис. 4, а) для восстановления плоскости прилегания диска сцепления или тормозные накладки (рис. 4, б) для их подгонки под расточенный барабан.

Рис. 4. Обработка маховиков (а) и тормозных накладок (б)

Для снижения трудоемкости и повышения безопасности при работе с тяжелыми компонентами (масса барабана грузовика может превышать 50 кг) в комплекте со стендами используются подъемные устройства, такие как специальные тележки или стреловые краны (рис. 5). Такой кран особенно эффективен при работе в стесненных условиях, например, под крылом грузового автомобиля.

Рис. 5. Стреловой кран для безопасной замены компонентов тормозной системы

Шлифовка тормозных колодок и накладок

После проточки барабана крайне важно подогнать радиус новых тормозных накладок к его новому, увеличенному диаметру. Эта операция называется шлифовкой или «прогонкой по радиусу». В результате обеспечивается максимальная площадь контакта с первых километров пробега, что значительно повышает износоустойчивость и барабана, и накладок, а также сокращает время их приработки. Шлифовке подвергается и сама колодка для выравнивания поверхности сопряжения, что гарантирует плотное прилегание и надежное сцепление старой колодки и новой накладки.

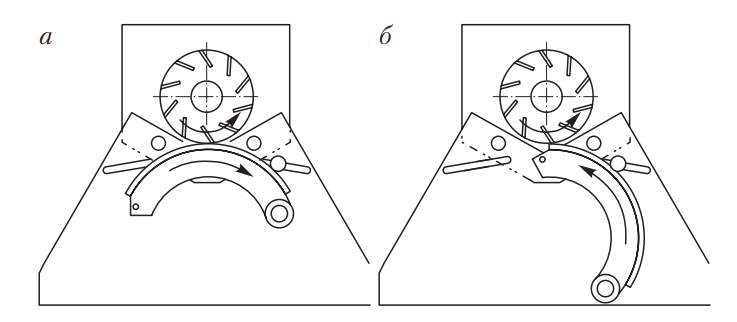

Для этой цели применяются специализированные шлифовальные стенды, использующие различные абразивные элементы: роликовые абразивы (рис. 6, а), бесконечные шлифовальные ленты (рис. 6, б) или абразивные круги.

Рис. 6. Шлифовальные стенды: а — с роликовыми абразивами; б — со шлифовальной лентой

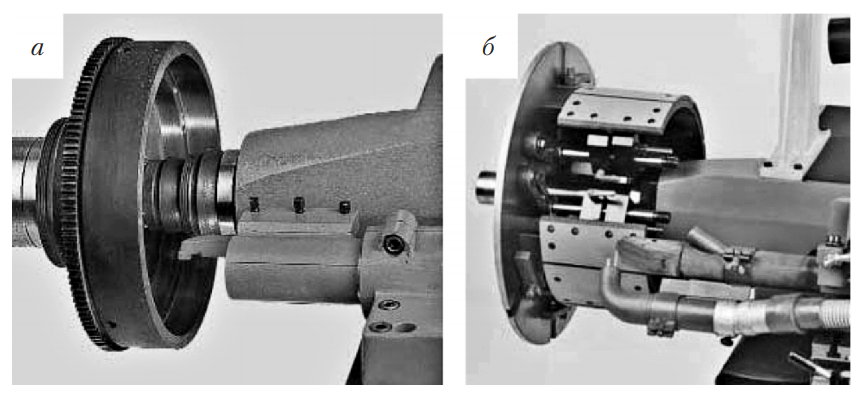

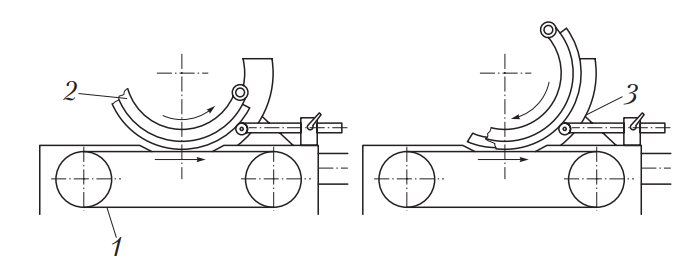

Принцип действия ленточного станка (рис. 7) заключается в перемещении колодки 2, зафиксированной в специальном устройстве 3, относительно движущейся абразивной ленты 1.

Рис. 7. Схема проточки тормозных колодок на стенде со шлифовальной лентой натяжного типа: 1 — лента; 2 — колодка; 3 — фиксирующее устройство

Существуют также конструкции, где абразивная лента крепится на разрезном резиновом ролике (рис. 8), который под действием центробежной силы расширяется и надежно зажимает ленту. Такая компоновка, где ролик и стол расположены под углом, позволяет силе гравитации помогать в процессе обработки колодки.

Рис. 8. Схема проточки тормозных колодок на стенде со шлифовальной лентой и роликом: а — горизонтальное расположение колодки; б — вертикальное расположение колодки

Ключевые аспекты техники безопасности

Выполнение работ в слесарно-механическом отделении связано с повышенными рисками и требует неукоснительного соблюдения правил техники безопасности, регламентированных в том числе отраслевыми стандартами, такими как ГОСТ 12.2.009-99 «ССБТ. Станки металлообрабатывающие. Общие требования безопасности». Ниже приведены основные требования, сгруппированные по категориям.

1. Работа со станочным оборудованием

- Надежное крепление: Конструкция всех приспособлений для закрепления деталей и инструмента (патронов, оправок, кондукторов) должна гарантировать надежную фиксацию и исключать самопроизвольное ослабление или отворачивание во время работы, особенно при реверсировании вращения.

- Запрет на ручную обработку: Ручная опиловка или полировка деталей на вращающемся шпинделе станка категорически запрещена. В исключительных случаях эти операции выполняются с помощью специальных безопасных приспособлений. Зачистка деталей наждачным полотном производится только с помощью державок; прижимать полотно руками недопустимо.

- Удаление стружки: Удалять стружку из отверстий или с поверхности станка разрешается только после полной остановки оборудования, используя специальные крючки или щетки-сметки. Убирать стружку голыми руками запрещено из-за риска порезов и ожогов.

- Ограждения: Выступающие за пределы шпинделя концы длинных заготовок должны быть ограждены неподвижным защитным кожухом. Все приводные механизмы (ремни, цепи, зубчатые передачи) должны иметь сплошные ограждения. Работа на станках с неисправными или снятыми ограждениями не допускается.

- Порядок на рабочем месте: Запрещается класть инструмент, детали и посторонние предметы на станину станка.

2. Обращение с инструментом и заготовками

- Тяжелые детали: Установка и снятие деталей или заготовок массой свыше 15 кг должны производиться с применением подъемных устройств (кран-балка, тельфер, консольный кран).

- Фиксация заготовок: Все обрабатываемые предметы (за исключением особо тяжелых) должны быть неподвижно закреплены на столе станка с помощью тисков, прихватов или другой надежной оснастки. Удерживать детали руками во время обработки запрещено, так как это может привести к их вырыванию и тяжелейшим травмам.

- Инструмент: Для извлечения инструмента из шпинделя следует применять специальные выколотки из мягких металлов (медь, латунь), чтобы исключить повреждение шпинделя и инструмента. Не допускается использовать сверла или патроны с изношенным или поврежденным хвостовиком.

3. Электробезопасность и организация рабочего места

- Заземление и привод: Каждый станок должен иметь индивидуальный привод и быть надежно заземлен (занулен) в соответствии с правилами устройства электроустановок.

- Освещение: Все станки должны быть оборудованы местным освещением. Напряжение для питания светильников с лампами накаливания не должно превышать 42 В. Допускается напряжение до 220 В при условии, что конструкция светильника исключает случайное прикосновение к токоведущим частям.

- Защитные экраны: Станки должны оснащаться прочными прозрачными экранами для защиты оператора от летящей стружки. Если установка экрана невозможна, работа без защитных очков запрещена.

- Отключение станка: Обязательно выключайте станок при прекращении подачи электроэнергии, смене инструмента, установке/снятии детали, а также при ремонте, чистке и смазке.

4. Средства индивидуальной защиты и личная гигиена

- Спецодежда: Рабочие-станочники должны использовать спецодежду (халат, костюм), которая должна быть плотно застегнута. Использование рукавиц при работе на сверлильных и токарных станках запрещено из-за риска их наматывания на вращающиеся части.

- Защита волос: Длинные волосы должны быть убраны под головной убор (берет, косынка, сетка).

- Доступ к оборудованию: К работе на станках допускаются только лица, за которыми они закреплены и которые прошли соответствующий инструктаж. В случае неисправности на станок вывешивается табличка «Не включать! Работают люди», а сам станок отключается от сети.

Интересные факты по теме

- Первый дисковый тормоз: Патент на дисковый тормоз был выдан британскому инженеру Фредерику Ланчестеру еще в 1902 году, но из-за высокого износа колодок и скрипа технология не получала широкого распространения в автомобилях до середины XX века.

- Материалы будущего: В современных спорткарах и автомобилях премиум-класса все чаще применяются тормозные диски из углерод-керамики. Они гораздо легче чугунных, выдерживают огромные температуры (свыше 1000 °C) без деформации и практически не изнашиваются, но их проточка невозможна.

- «Чувство педали»: Проточка дисков не только устраняет вибрацию, но и возвращает «чувство педали». Идеально ровные поверхности позволяют тормозному поршню двигаться на минимальное расстояние, что делает отклик на нажатие педали более четким и информативным.

- Что такое хонингование: Упомянутое хонингование цилиндров — это абразивная обработка с помощью специальных брусков (хонов), которая создает на внутренней поверхности цилиндра сетчатый рисунок (сетку хона). Эта сетка необходима для удержания моторного масла на стенках и правильной смазки поршневых колец.

Заключение

Качественное выполнение слесарно-механических работ является залогом надежности, безопасности и долговечности отремонтированных узлов и агрегатов автомобиля. Современные технологии и оборудование, особенно в области восстановления компонентов тормозной системы, позволяют не просто устранить неисправность, а вернуть детали характеристики, близкие к заводским, при этом существенно экономя средства автовладельца по сравнению с покупкой новых запчастей. Однако высокая технологичность процессов неотделима от строжайшего соблюдения техники безопасности, так как работа на металлообрабатывающем оборудовании сопряжена с повышенной опасностью. Компетентность персонала и исправность оборудования — два столпа, на которых держится эффективность и безопасность любого слесарно-механического участка.