Содержание страницы

1. Техническое обслуживание сцепления

При интенсивной эксплуатации автомобиля могут возникнуть различные неисправности сцепления. Различают неисправности собственно сцепления и неисправности привода сцепления. К неисправностям сцепления относятся:

- износ и повреждения накладок ведомого диска;

- деформация ведомого диска;

- замасливание накладок ведомого диска;

- износ шлицев ведомого диска;

- износ или поломка демпферных пружин;

- поломка или ослабление диафрагменной пружины;

- износ или поломка подшипника выключения сцепления;

- износ поверхности маховика;

- износ поверхности нажимного диска;

- заедание вилки выключения сцепления.

Привод сцепления в зависимости от вида может иметь следующие неисправности:

а) механический привод

- заедание, удлинение или повреждение троса;

- повреждение рычажной системы;

б) гидравлический привод

- засорение гидропривода;

- нарушение герметичности системы (подтекание рабочей жидкости, наличие воздуха в системе);

- неисправность рабочего цилиндра (повреждение манжеты).

Внешними признаками неисправностей сцепления являются:

- неполное выключение (сцепление «ведет»);

- неполное включение (сцепление «буксует»);

- рывки при работе сцепления;

- вибрация при включении сцепления;

- шум при выключении сцепления.

Неполное выключение сопровождается затрудненным включением передач на работающем двигателе, шумом, треском при переключении передач, увеличением свободного хода педали сцепления.

«Пробуксовка» сцепления характеризуется запахом от горения фрикционных накладок ведомого диска, недостаточной динамикой автомобиля, перегревом двигателя, повышенным расходом топлива.

Таблица 1 – Внешние признаки и соответствующие им неисправности сцепления

| Признаки | Неисправности |

| сцепление «ведет» | деформация ведомого диска; износ шлицев ведомого диска;

износ или повреждение накладок ведомого диска; поломка или ослабление диафрагменной пружины; неисправность рабочего цилиндра; засорение гидропривода; нарушение герметичности привода; заедание, удлинение или повреждение троса; повреждение рычажной системы |

| сцепление «буксует» | износ или повреждение накладок ведомого диска; замасливание ведомого диска;

поломка или ослабление диафрагменной пружины; износ рабочей поверхности маховика; засорение гидропривода; неисправность рабочего цилиндра; заедание троса; заедание вилки выключения сцепления |

| рывки при работе сцепления | износ или повреждение накладок ведомого диска; замасливание ведомого диска;

заедание ступицы ведомого диска на шлицах; деформация диафрагменной пружины; износ или поломка демпферных пружин; коробление нажимного диска; ослабление опор крепления двигателя |

| вибрация при включении сцепления | износ шлицев ведомого диска; деформация ведомого диска; замасливание ведомого диска; деформация диафрагменной пружины;

ослабление опор крепления двигателя |

| шум при выключении сцепления | износ или повреждение подшипника выключения сцепления |

Ежедневное обслуживание.

- перед пуском двигателя у автомобилей с гидравлическим приводом проверить внешним осмотром герметичность соединений (по следам подтекания тормозной жидкости);

- перед началом движения (на нейтральной передаче), манипулируя педалью, проверить, нет ли заедания или проваливания (у автомобилей с гидроприводом) педали;

- после начала движения обратить внимание на четкость выключения сцепления, о чем можно судить по легкости переключения передач.

При работе на линии следует обращать внимание, нет ли вибрации, шума и других признаков неисправной работы сцепления.

Проверку технического состояния сцепления следует производить при работающем двигателе. Выжав педаль сцепления, поочередно переключают передачи. Если включение передач затруднено и сопровождается шумом, сцепление полностью не выключается. Затем проверяют включение сцепления: затягивают стояночный тормоз включают высшую передачу и плавно отпускают педаль

сцепления, одновременно нажимая на педаль управления дроссельными заслонками. Если двигатель остановится, сцепление исправно. Работающий двигатель указывает на неполное включение (пробуксовку) сцепления. При проверке сцепления на ходу могут быть также обнаружены такие недостатки, как резкое его включение, шумы, вибрации а также чрезмерный нагрев деталей.

Техническое обслуживание № 1.

Провести контрольно-осмотровые и крепежные работы по элементам привода сцепления.

В соответствующих моделях проверить наличие смазки в колпачковой масленке (соединенной гибким шлангом с подшипником) и завернуть ее на 2—3 оборота.

У автомобилей с гидроприводом проверить уровень тормозной жидкости в бачке гидроцилиндра и при необходимости долить до установленной метки.

При подозрении на попадание воздуха в систему гидропривода необходимо произвести прокачку. Признаком указанной неисправности может служить «слабая» педаль или ее полное проваливание.

При прокачке гидросистемы можно использовать спецбачки для прокачки гидротормозов или сделать это с помощью напарника, который по команде интенсивно нажимает на педаль сцепления несколько раз (стремясь создать давление жидкости в системе), и держит ее постоянно нажатой до команды слесаря, открывающего прокачной клапан путем его отворачивания на 1—2 оборота для выхода тормозной жидкости (по надетому на головку клапана резиновому шлангу, опущенному в прозрачный сосуд с тормозной жидкостью). Если жидкость выходит с пузырьками воздуха, клапан закрывают и повторяют операцию вновь, периодически добавляя жидкость в бачок гидроцилиндра. Прокачные клапана расположены на корпусах рабочих цилиндров.

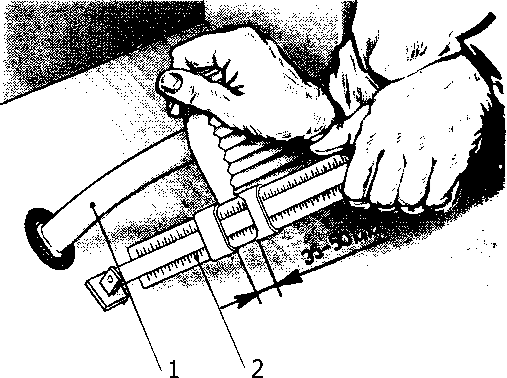

При ТО-1 необходимо проверить свободный ход педали сцепления, используя для этого специальную линейку.

Для увеличения свободного хода педали сцепления у автомобилей с механическим приводом, например у ЗИЛ, откручивают регулировочную гайку продольной тяги, давая тем самым возможность вилке вместе с выжимным подшипником отойти назад от концов оттяжных рычагов или кольца (пяты), до установления нормативного зазора и восстановления свободного хода педали в соответствии с техническими требованиями. Если регулировочную гайку дальше откручивать некуда, это свидетельствует о необходимости замены ведомого диска, ввиду его износа.

У автомобилей с тросовым приводом принцип регулировки тот же — здесь следует несколько увеличить длину приводного троса отворачиванием регулировочных втулок или гаек.

Несколько сложнее регулировка свободного хода педали у автомобилей с гидроприводом и пневмоусилителем. В некоторых моделях автомобилей с гидравлическим приводом выключения сцепления возможен незначительный (дополнительный) свободный ход педали, за счет постоянного зазора (0,3—0,9 мм и более) между головкой толкателя и поршнем гидроцилиндра.

Техническое обслуживание № 2.

Дополнительно к объему ТО-1, при наличии в АТП на посту диагностики стенда для проверки тягово-экономических качеств автомобилей (КИ-4856, СД 3M-K453 или др.), с помощью стробоскопического прибора можно проверить сцепление на степень пробуксовки, подсоединив его к свече первого цилиндра и к центральному проводу распределителя.

Раскручивают ведущими колесами барабаны стенда, чтобы линейная скорость автомобиля по спидометру соответствовала 50 км/ч и освещают лампой прибора карданный шарнир; если он кажется неподвижным, значит пробуксовка отсутствует.

При ТО-2 вскрывают поддон картера сцепления и проверяют состояние скрытых элементов механизма сцепления, освещая его переносной лампой (состояние и положение рычагов, легкость хода муфты выключения сцепления, состояние подшипника и ведомого диска и т.д.).

При ТО-2, в порядке сопутствующего ремонта, можно заменять все неисправные (легкодоступные) узлы и детали привода выключения механизма сцепления.

Величина свободного хода соответствует установленному зазору между подшипником муфты и рычажками выключения сцепления (или пружинной мембраной). Для большинства автомобилей этот зазор должен быть 1,5-4 мм (в зависимости от модели автомобиля), что обеспечивает свободный ход педали сцепления легковых автомобилей 32-40 мм, а грузовых – 35-50 мм (рисунок 1). Свободный ход педали сцепления автомобилей с механическим приводом регулируется изменением длины тяги привода сцепления путем вращения гайки .

У сцепления с гидравлическим приводом свободный ход педали обычно зависит от величины двух зазоров: между штоком и поршнем главного цилиндра, а также между подшипником муфты и рычажками выключения. Зазор между толкателем и поршнем главного цилиндра должен находиться в пределах 0,5-1 мм, регулируется он эксцентриковым болтом, который соединяет шток с педалью сцепления.

1-педаль сцепления; 2-линейка с двумя движками

Рисунок 1 – Проверка свободного хода сцепления

Прокачку гидросистемы привода сцепления автомобилей КамАЗ для удаления воздушных пробок следует проводить в такой последовательности:

- очистить от пыли и грязи пневмогидроусилитель;

- снять резиновый защитный колпак и на головку клапана надеть резиновый шланг;

- свободный конец шланга опустить в чистый стеклянный сосуд с тормозной жидкостью;

- резко нажать 3-4 раза на педаль сцепления и, оставляя педаль нажатой, отвернуть на 0,5-1,0 оборота клапан выпуска воздуха;

- после прекращения выхода жидкости с воздушными пузырьками завернуть клапан;

- повторить указанные операции несколько раз, пока не прекратится выделение воздуха из шланга;

- по мере уменьшения жидкости в главном цилиндре добавлять в систему жидкость, не допуская снижения уровня ее в компенсационной полости главного цилиндра более чем на 2/3 нормального уровня;

- после удаления воздуха из системы завернуть до отказа клапан выпуска воздуха при нажатой педали сцепления;

- снять с головки клапана шланг и надеть защитный колпачок;

- долить в главный цилиндр жидкость до нормального уровня;

- отвернуть контрольную пробку и спустить конденсат из силового пневмоцилиндра усилителя.

2. Техническое обслуживание механической коробки передач (МКПП)

К неисправностям КПП следует отнести сильное нагревание деталей коробки передач, вызываемое преимущественно понижением уровня масла вследствие вытекания его через неплотности в прокладках и сальниках.

Для предотвращения неисправностей коробки передач и раздаточной коробки техническим обслуживанием предусмотрены следующие работы:

- а) проверка работы и наружный осмотр картеров (ежедневно);

- б) контроль температуры картера (при осмотре в пути и при ежедневном техническом обслуживании автомобиля);

- в) проверка крепления коробок (ежедневно) и плотности прилегания крышек (при ТО-1, ТО-2);

- г) проверка отсутствия подтекания масла (ежедневно), уровня масла (при ТО-2) и смена масла (согласно картам смазки — обычно при ТО-2);

- д) проверка состояния тяг управления раздаточной коробкой (ежедневно) и регулировка тяг включения переднего ведущего моста (при ТО-2);

- е) проверка состояния шестерен (приурочивается к ТО-2).

Уровень масла в коробке передач и в раздаточной коробке проверяют, вывертывая пробку наполнительного отверстия.

Смена масла производится согласно картам смазки, а при подготовке автомобиля к новому сезону эксплуатации летнее масло заменяется зимним (или наоборот) независимо от срока работы автомобиля.

Одновременно со сменой масла рекомендуется снять крышку коробки передач и проверить зубья шестерен. Устанавливая крышку на место, надо следить за тем, чтобы все каретки и рычаг занимали нейтральное положение и каждая вилка переключения вошла в выточку своей каретки.

При замене масла в картер следует залить 1,5…3 л дизельного топлива (в зависимости от модели автомобиля), вывесить задние колеса, включить первую передачу и дать проработать ДВС 1,5…2 мин. Затем топливо слить и залить чистое промывочное масло (веретенное АУ или жидкое минеральное масло) и дать проработать ДВС на холостом ходу 1…2 мин. при нейтральном положении шестерен КПП. Затем слить масло и залить соответствующее трансмиссионное масло.

Проверять уровень масла в КПП необходимо при остывшей КПП, когда все масло стечет в ее картер.

При ремонте приходится разбирать коробку передач, проверять пригодность ее деталей, заменять поврежденные и изношенные детали, а потом собирать ее обратно. Перед разборкой коробку передач снимают с автомобиля, отвернув болты крепления картера сцепления, и сливают из нее масло.

Умелое пользование коробкой передач намного увеличивает срок ее службы. Особенно вредно переводить рычаг при включенном сцеплении, переключать с низших передач на высшие, не задерживая рычаг в нейтральном положении, переключать с высших передач на низшие при большой скорости движения автомобиля, включать передачи заднего хода при движении автомобиля вперед и передачи переднего хода при движениии автомобиля назад.

Для включения переднего моста сцепление не выключается, так как соединяемые валы вращаются с почти одинаковой скоростью (если ни одно колесо не буксует). При включении переднего моста возможно, что зубья одной шестерни (муфты) окажутся против зубьев другой шестерни (муфты). В таком случае нужно, не останавливая автомобиль, включать передний мост несколько раз подряд. Включение облегчается, если автомобиль вести зигзагами.

Если переключение передач затруднено, необходимо отрегулировать дистанционный привод управления коробки передач.

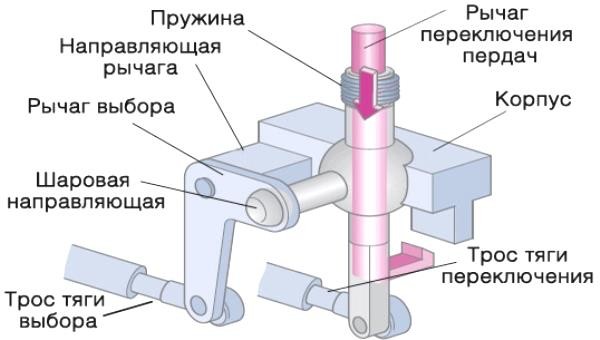

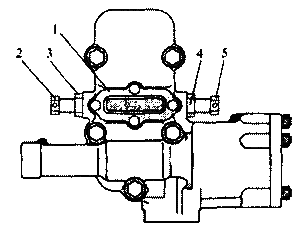

Регулирование дистанционного привода управления механизмом переключения передач в коробках передач модели 142, 152 автомобиля КамАЗ следует проводить при нейтральном положении рычага переключения передач в следующем порядке:

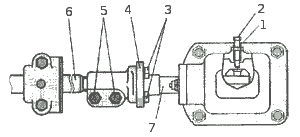

- ослабить стяжные болты 5 (рисунок 2) и, вывернув болты 3, обеспечить зазор в соединении, навернув на один-два оборота регулировочный фланец 4 на тягу 6;

- ослабив контргайку 1, ввернуть установочный винт 2, застопорив этим перемещение штока 7;

- ослабив контргайку 1 (рисунок 3), ввернуть установочный винт 2, застопорив этим перемещение рычага переключения передач;

- вращая, переместить по резьбе регулировочный фланец 4 до контакта по всей поверхности с фланцем штока 7. Установить болты 3 и затянуть стяжные болты 5;

- вывернуть установочный винт 2 на 21 мм и застопорить его контргайкой;

- вывернуть установочный винт 2 на 31 мм и застопорить его контргайкой.

1 — контргайка; 2 — винт установочный; 3-болт; 4 — фланец регулировочный; 5 — болт стяжной; 6 — тяга; 7 — шток

Рисунок 3 – Устройство кулисы и регулировка привода

Рисунок 4 — Установочный винт и контргайка: 1-контргайка; 2-винт установочный

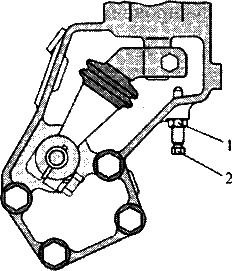

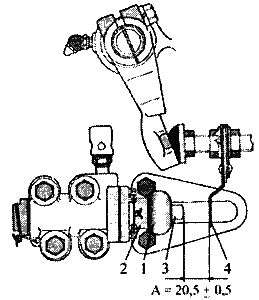

Проверить установочный размер упора клапана включения делителя передач (при его наличии) для коробки передач модели 152, перемещая упор 4 штока клапана. После установки требуемой величины А=20,5±0,5 (рисунок 5) закрепить упор гайками, гайки застопорить отгибными шайбами.

1-пылепредохранитель; 2 -крышка; 3 — ограничитель штока; 4 — упор (флажок) штока клапана

Рисунок 5 – Привод сцепления

Ход рычага делителя передач проверять при наличии сжатого воздуха в пневмоприводе тормозов. Для замера:

- снять крышку 1 (рисунок 6) смотрового люка механизма переключения делителя передач;

- нажать до упора педаль сцепления;

- передвигая переключатель управления делителем передач из верхнего положения в нижнее или наоборот, замерить ход рычага по центру отверстия. Нормальная величина хода -16,5…19.0 мм.

1-крышка смотрового люка; 2, 5-винт установочный; 3,4-контргайка.

Рисунок 6 – Механизм делителя Регулировать ход рычага необходимо в следующем порядке:

- ослабить контргайки 3, 4 (рисунок 6) и вывернуть установочные винты 2, 5;

- установить переключатель на рукоятке рычага переключения передач в нижнее положение (Н);

- нажать педаль сцепления до упора;

- ввернуть задний установочный винт 5 до контакта с рычагом, после этого довернуть его еще на ¼ оборота и застопорить контргайкой 4;

- установить переключатель в верхнее положение (В) и нажать педаль сцепления до упора. Ввернуть передний установочный винт 2 так же, как был ввернут задний винт.

3. Техническое обслуживание автоматической коробки передач (АКПП)

Основные признаки неисправности автоматической коробки передач (АКПП): —сильные рывки при переключении;

- не включение (пропуск) какой-либо передачи;

- течь масла;

- свечение или мигание аварийного индикатора на приборной панели (если такой имеется).

В основном, у гидромеханических (масляных) трансмиссий обслуживание сводится к проверке уровня масла, а после пробега 50…60 тыс. км — замене масла и масляного фильтра. При эксплуатации в тяжелых условиях целесообразно сократить данный интервал — масло менять через каждые 30…40 тыс. км, фильтр вместе с маслом — через 60 тыс. км пробега.

Не следует допускать низкого уровня рабочей жидкости, т.к. работа АКПП зависит от давления масла, а пробуксовка к тому же вызывает перегрев. Первый признак низкого уровня — хорошо слышимый гул гидротрансформатора, который начинает работать с существенной пробуксовкой.

При недоливе насос качает масло вместе с воздухом, что приводит к понижению линейного давления в магистралях. Вследствие этого – пробуксовка дисков и их ускоренный износ. Возможны сбои при переключении передач. Пониженный уровень может быть как следствие неквалифицированного обслуживания АКПП, так и течи жидкости.

Также не следует допускать превышение допустимого высокого уровня масла — расширение масла из-за нагревания может привести к переполнению и вспениванию. В этом случае, масло теряет свои свойства, что может повлечь за собой выход всего агрегата из строя.

Уровень масла в АКПП проверяют с помощью щупа-масломера, однако у этой операции есть свои тонкости. Уровень масла сильно меняется в зависимости от температуры, поэтому практически на всех щупах имеются несколько меток. Кроме понятных водителю отметок min и max, щуп может иметь, например, «горячую» и «холодную» стороны или метки hot и cold — уровень, когда масло в коробке прогрето или нет.

Чтобы точно определить уровень масла, АКПП следует прогреть поездкой не менее 7-10 км, после чего устанавить автомобиль на ровную поверхность, а проверку проводить при работающем на холостых оборотах двигателе, в положении “паркинг”.

Жидкости для автоматических КПП обозначаются аббревиатурой ATF (Automatik Transmission Fluid).

ATF должна обладать высокой текучестью, которая особенно необходима при низких температурах. Но чтобы при нагреве масло для коробок-автоматов не становилось слишком текучим, в него добавляют различные присадки, проявляющий себя только в зоне действия высоких температур. Кроме того, в рабочую жидкость вводят модификаторы трения, противоизносные, антипенные, антиокислительные и другие присадки. Если залить в АКПП вместо ATF какую-либо другую жидкость — это обязательно заканчивается поломкой коробки передач.

Одной из особенностей замены масла в коробке-автомате, является неполный слив отработанной жидкости. Как правило, несливаемый остаток составляет 20…40%. Это является следствием конструктивных особенностей коробокавтоматов. Поэтому, полная замена возможна только за 2…3 операции. Масло следует наливать медленно, чтобы оно смогло заполнить все полости.

Далее следует сделать контрольную поездку на расстояние не больше 10 километров, затем установить автомобиль на ровную площадку и снова проверить уровень. В результате придется либо долить масло, либо слить излишек масла..

Технология заливки трансмиссионного масла

- Организовать свободный доступ к поддону коробки передач, загнав автомобиль на эстакаду или подняв домкратом.

- Вывернуть сливную пробку и слить трансмиссионную жидкость.

- Завернуть сливную пробку на место и, не прилагая больших усилий, подтянуть ее.

- Вывернуть все болты, расположенные по периметру масляного поддона коробки передач, и аккуратно, чтобы не повредить прокладку, отделить поддон от корпуса коробки передач. Не сливая остатков жидкости, убрать его в сторону для анализа.

- Снять фильтр трансмиссионной жидкости для промывки и анализа продуктов износа, накопившихся в нем. Если фильтр бумажный, то его необходимо заменить.

- Провести анализ продуктов износа, находящихся в фильтре и поддоне. Продукты износа могут состоять из стальной, латунной и алюминиевой стружки, черных пластинчатых чешуек и крупной пластмассовой стружки. Алюминиевая и латунная стружка возникает в результате износа подшипников скольжения. При нормальной степени износа она появляется в виде серого налета на внутренней поверхности поддона, корпуса фильтра, магнитах и присутствует в трансмиссионной жидкости в виде очень мелкой взвеси. Стальная стружка возникает от износа стальных подшипников качения, валов, шестерен и т.п. В норме она может присутствовать только в мизерных количествах, как продукт, оставшийся еще со времени приработки узлов в коробке передач. Большее же ее количество свидетельствует об аварийном состоянии АКПП. Наличие большого числа черных пластинчатых частиц говорит о начале процесса быстрого износа фрикционных дисков, по истечении некоторого времени ведущего к поломке. Так же недопустимо наличие крупной пластмассовой стружки, которая возникает в связи с выходом из строя различных шестерен и подшипников скольжения, изготовленных из полимерных материалов. В процессе эксплуатации продукты износа забивают отверстия в сеточке фильтра и резко снижают поступление трансмиссионной жидкости, в результате трансмиссия выходит из строя.

- Промыть в промывочной жидкости поддон и сеточку фильтра. Для удаления продуктов износа можно воспользоваться сжатым воздухом от компрессора или насоса. Ветошь в данном случае использовать не рекомендуется, так как она оставляет ворс на поверхности протираемых деталей. Смытый трансмиссионной жидкостью, он закупоривает фильтр. Если корпус поддона или фильтр искорежен, и пропускная способность по жидкости уменьшена, это также может привести к поломке коробки-автомата, поэтому нужно придать им первоначальное состояние или заменить. Очищенные магниты возвращаются в поддон коробки передач.

- Промытый фильтр трансмиссионной жидкости устанавливить на свое место и тщательно притянуть крепежными болтами.

- Подготовленный поддон вместе с магнитами и прокладкой нужно установить на штатное место. Если прокладка повреждена, то ее поверхность рекомендуется обработать герметиком. Усилие затяжки болтов не должно быть очень велико, так как это может привести к повреждению прокладки, и тогда течь жидкости неизбежна.

- Заливка трансмиссионной жидкости в коробку передач осуществляется через шахту щупа. Уровень должен соответствовать меткам, указанным на щупе. В момент замера двигатель автомобиля должен работать, а рычаг выбора режима движения необходимо установить в положение «N» или «Р» в зависимости от модели автомобиля.

Важная деталь в управлении автоматом — дроссельный тросик. Он соединяет механизм управления и контроля автоматической коробки передач с сектором дроссельной заслонки двигателя, которая приводится в движение от педали газа. Это металлический тросик, заключенный в пластмассовый кожух, жестко закрепленный с обеих сторон. При длительной эксплуатации пластмассовый кожух высыхает, укорачивается и вылезает из своих посадочных мест в результате изменения его длины. Управление автоматом становится неверным, и он отвечает водителю некорректными действиями.

Для устранения этой неисправности нужно убедиться в отсутствии разрывов, мест оплавления и резких перегибов, а отремонтировав посадочные места пластмассового кожуха, заново его отрегулировать:

- После ремонта проверить легкость вытягивания, а главное, возврата дроссельного тросика внутри кожуха.

- Ослабить регулировочные гайки.

- Полностью нажать педаль газа и регулировочными гайками установить тросик в такое положение, при котором стопор будет выходить из защитного резинового кожуха не более чем на миллиметр.

- Аккуратно затянуть регулировочные гайки и только после этого отпустить педаль газа.

- Многократно нажимая педаль газа, проверить качество регулировки.

Проделав все вышеперечисленные тесты, можно точно определить состояние автоматической трансмиссии, раньше выявить возникающие неисправности и устранить их.

Проведение «Дорожного теста» для АКПП и его оценка

- Установить рычаг выбора режима движения в положение «D» и, постепенно нажимая педаль газа, проверить наличие переключении 1-2, 2-3 и 3-4 (после нажатия кнопки «0/D»). Если нет какого-либо из переключении, то неисправна автоматическая коробка передач или ее узел управления и контроля; если моменты переключения затянуты, то неверно отрегулирован дроссельный тросик.

- Зафиксировать скорость автомобиля 70 км/час в режиме «D» на передаче «0/D» и немного надавить на педаль газа. Обороты двигателя не должны меняться резко. Если же на тахометре наблюдается резкий скачок оборотов двигателя, то можно утверждать, что поломка находится в гидротрансформаторе, и он скоро полностью выйдет из строя.

- Остановить автомобиль и перевести рычаг выбора режима движения в диапазон «2». Постепенно нажимая педаль газа, проверить наличие переключения 1-2. Двигаясь на второй передаче, отпустить педаль акселератора и обратить внимание на наличие торможения двигателем. Повторив несколько раз эту операцию, следует удостовериться, что переключения 1-2, 2-1 не сопровождаются вибрацией, ударами или проскальзыванием. Если отрицательных явлений нет, то коробка находится в хорошем состоянии.

- Полностью остановить автомобиль и, переместив рычаг в положение «L», плавно нажимая педаль газа, убедиться в отсутствии переключения на вторую ступень, а также проверить наличие торможения двигателем при отпускании педали газа. При многократном нажатии и отпускании педали газа прослушать работу коробки передач для выявления посторонних шумов и вибраций. Если происходит переключение на вторую ступень или нет торможения двигателем, то неисправен узел управления и контроля.

- Остановить автомобиль и, переключившись в диапазон «R», резко нажать на педаль газа. Убедившись в отсутствии пробуксовок, вибраций и посторонних шумов, продолжать дальнейшее тестирование.

- Установив автомобиль на наклонном участке, с уклоном около 5°, переместить рычаг выбора режима движения в положение «Р» и отпустить тормоз. Автомобиль должен зафиксироваться на месте; если автомобиль скатывается, то причину следует искать в неисправности механизма парковки автомата.

При проведении теста нужно обратить особое внимание на наличие посторонних шумов и вибраций. Так как эти шумы и вибрации могут быть вызваны разбалансировкой гидротрансформатора, ведущего вала и т.п., что может привести к созданию аварийной ситуации.

4. Техническое обслуживание карданной передачи

Исправность карданной передачи определяется внешним осмотром, а при движении автомобиля — на слух. Характерными признаками неисправностей карданной передачи являются повышенный шум вследствие износа деталей, особенно хорошо слышимый при движении автомобиля накатом, вибрация карданных валов. Износ крестовин и шлицсвых соединений определяется по толчкам, происходящим при трогании с места, или сильным стукам при переключении передач. Признаком погнутости или нарушения балансировки карданного вала является его биение при вращении. Повышенный износ деталей карданной передачи может быть вызван недостаточной смазкой или ослаблением креплений.

Обслуживание карданной передачи заключается в проверке при каждом ТО состояния креплений фланцев карданных валов, крышек подшипников и кронштейнов промежуточных опор и подтяжке всех болтов креплений до отказа. Периодически следует проверять посадку крестовин в подшипниках и подшипников в вилках. Для проверки крепления фланцев следует поставить рычаг коробки передач в нейтральное положение, а стояночный тормоз растормозить и под колеса автомобиля подложить упоры. При обнаружении ослабления крепления фланца расшплинтовать болты (гайки) крепления и затем подтянуть их до отказа (моменты затяжки указаны в Руководствах по эксплуатации автомобилей).

Необходимо своевременно смазывать карданную передачу (подшипники, шлицевые соединения). На автомобилях выпуска прежних лет смазка игольчатых подшипников крестовин производится через масленку при ТО-1 маслом, применяемым для коробки передач.

При замене карданных валов, фланцев-вилок, скользящих вилок следует иметь в виду, что карданные валы должны быть динамически сбалансированы. На трубе вала и на скользящей вилке имеются стрелки. При сборке шлицевых соединений следует учесть, что эти стрелки должны совпадать.

Ежедневное обслуживание.

При работе на линии необходимо следить за характером работы карданной передачи – при наличии вышеуказанных неисправностей, при больших динамических нагрузках, возможно полное разрушение карданной передачи.

Техническое обслуживание № 1.

Провести контрольно-осмотровые работы, особое внимание обратить на состояние сальников крестовин карданных шарниров (течь масла свидетельствует о необходимости их замены). Проверить состояние подушки промежуточной опоры (не допускаются трещины и разрывы). Провести крепежные работы. Затяжку фланцев шарниров производить с усилием, определенным ТУ для конкретной модели автомобиля (не допускается использование нестандартных крепежных изделий собственного изготовления). Охватив кистями рук смежные валы и покачивая их резко в противоположные стороны, проверить, нет ли люфта в карданных шарнирах и в шлицевых соединениях. Покачивая вал в вертикальной плоскости, проверить, нет ли люфта в подшипнике промежуточной опоры и состояние подушки опоры. При проверке люфтов в карданных шарнирах и шлицевых соединениях удобно использовать прибор КИ-4832 (рисунок 7).

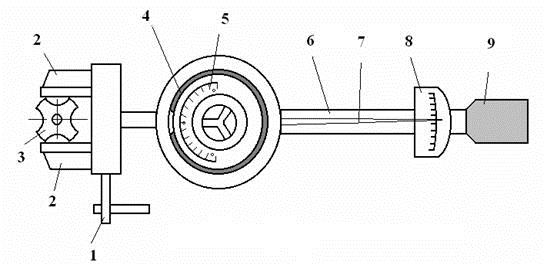

1 – винтовой зажим; 2 – подвижные губки; 3 – фланец крестовины; 4 – жидкостный уровень; 5 – угловой лимб; 6 – рессора; 7 – стрелка динамометра; 8 – шкала динамометра; 9 – рукоятка

Рисунок 7 – Схема динамометра-люфтомера углового КИ-4832

Установив и закрепив подвижные губки прибора на торцах вилки кардана (удерживая в этот момент вилку смежного кардана неподвижно с помощью монтировки), прикладывая к рукоятке динамометра усилие в соответствии с ТУ, определяют с большой точностью возможный люфт по градуированной шкале. С помощью этого же прибора определяют суммарные люфты в КП, раздаточных коробках и главных передачах. Смазку игольчатых подшипников карданных шарниров следует производить только соответствующими трансмиссионными маслами через специальные масленки.

Техническое обслуживание № 2.

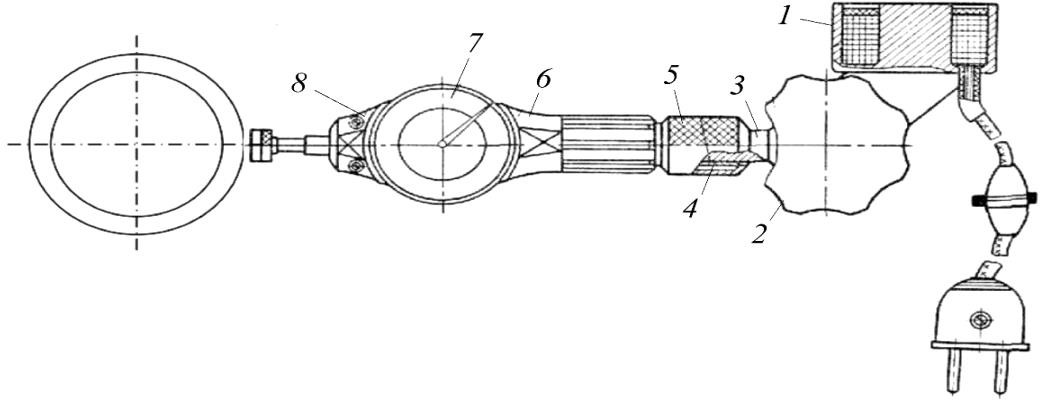

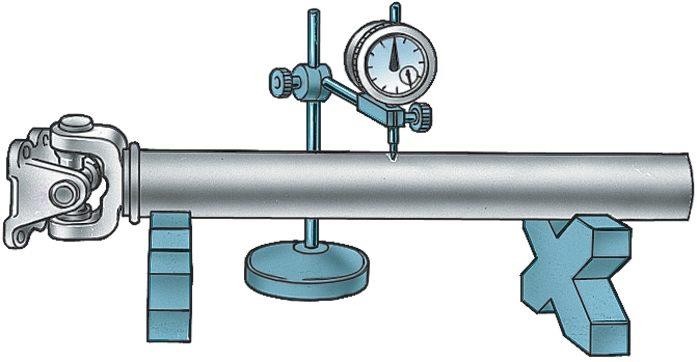

Дополнительно к объему ТО-1, при наличии в АТП стенда для Т-М испытаний с беговыми барабанами, используя прибор КИ-8902А (рисунок 8), можно проверить карданные валы на радиальное биение.

1 -электромагнит; 2 -рукоятка; 3 -рычаг; 4 -сухарик; 5 -зажим; 6 -корпус; 7 -индикатор; 8-крышка

Рисунок 8 — Устройство для проверки биения карданных валов непосредственно на автомобиле мод. КИ-8902А

При проверке пускают двигатель автомобиля, установленного ведущими колесами на беговых барабанах, включают 1-ю передачу и поддерживают минимальную частоту вращения КВ двигателя. Прибор с электромагнитом подключают к электрической сети 12 В автомобиля и закрепляют электромагнит к одной из металлических частей снизу автомобиля так, чтобы головка индикатора находилась по центру и посередине проверяемого карданного вала. Допустимое биение труб валов у автомобилей семейства ГАЗ 1,2 мм, у ЗИЛ 0,8 мм.

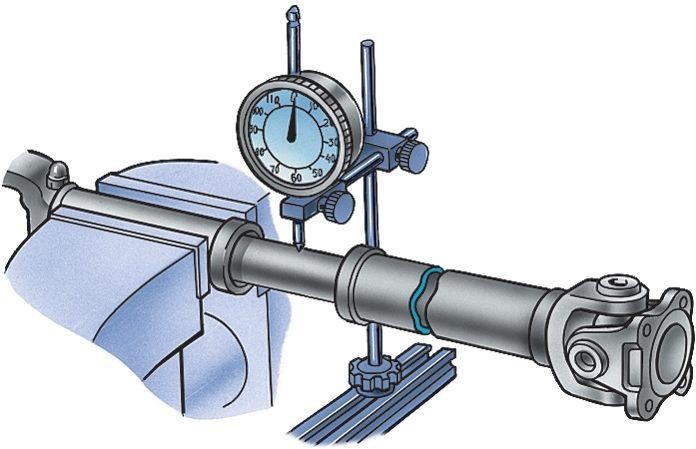

Проверку карданных валов на биение можно произвести вращением трубы на призмах относительно посадочных поверхностей фланцев и подшипника промежуточной опоры для промежуточного вала (рисунок 9). Замеры выполняются индикатором, установленным на плите призм. Для промежуточного карданного вала биение по длине трубы не должно быть более 1 мм. Для заднего карданного вала эта величина не должна превышать 1,2 мм.

Рисунок 9 – Проверка биения карданного вала стрелочным индикатором

Замер индикатором радиального зазор шлицев карданного вала производится на расстоянии 75–80 мм от шлицевого конца вилки в двух перпендикулярных плоскостях.

Рисунок 10 – Замер радиального зазора шлицев карданного вал

При ТО-2, в порядке сопутствующего ремонта, можно заменять как отдельные неисправные узлы и детали, так и целиком карданные валы вместе с промежуточными опорами.

При проверке прогиба карданного вала задний мост автомобиля поднимают домкратом или другим подъемным устройством так, чтобы колеса не касались пола, а карданный вал мог свободно проворачиваться. Далее подключают электромагнит к сети постоянного тока напряжением 12 В. Далее прикладывают электромагнит к очищенной поверхности нижней полки лонжерона или кузова против места замера прогиба карданного вала, надежно закрепляют устройство на полке и включают электромагнит. Далее рукояткой 2 и зажимом 5 ослабляют осевой и телескопический зажимы и подводят к карданному валу индикатор с ножевидным наконечником так, чтобы индикатору был сообщен предварительный натяг 2-3 мм, и устанавливают индикатор на нуль. После этого зажимы затягивают, карданный вал поворачивают рукой на один оборот и по показанию индикатора определяют прогиб труб карданной передачи.

При обнаружении биения карданного вала крайне важно произвести его балансировку. Для этого на вал заднеприводного автомобиля устанавливают балансирные грузики. Определение люфтов трансмиссии переднеприводного автомобиля с помощью вышеупомянутых приборов невозможно. Для данного типа автомобилей суммарный люфт всей трансмиссии оценивается по параметру «выбег автомобиля» с применением стенда тяговых качеств. 1,2 мм.

Замер индикатором радиального зазор шлицев карданного вала производится на расстоянии 75–80 мм от шлицевого конца вилки в двух перпендикулярных плоскостях.