Основные отказы и неисправности системы питания.

Отказы и неисправности системы питания газобаллонных автомобилей:

- нарушение герметичности соединений газопроводов, редуктора и смесителя;

- не герметичность и разбухание клапанов редуктора;

- разрыв диафрагмы;

- заедание клапанов и рычагов газового редуктора.

Внешние признаки неисправностей:

- ухудшение пуска двигателя;

- неустойчивая работа ДВС на частоте вращения холостого хода;

- снижение мощности двигателя;

- ухудшение приемистости (переход с малой на большую частоту вращения коленчатого вала двигателя);

- утечка газа (на слух);

- обмерзание соединения, перепускающего газ.

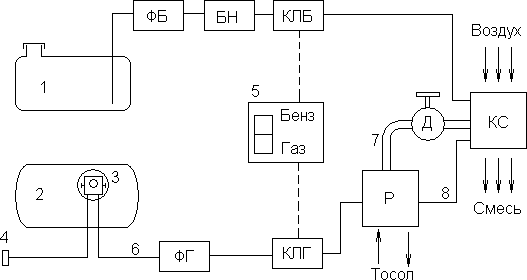

- – Топливный бак. Предназначен для хранения запаса бензина на автомобиле.

- – Баллон. Предназначен для хранения запаса сжиженного газа на автомобиле.

- – Коробка вентиляции с блоком арматуры. Здесь находятся наполнительный и расходный вентили, а также указатель уровня газа.

- – Заправочное устройство. Через него баллон заполняют сжиженным газом.

- – Переключатель «Бензин-Газ». Клавиша переключателя имеет три положения: Бензин – Выключено – Газ.

- – Топливопровод сжиженного газа.

- – Газовый шланг низкого давления.

- – Шланг управления.

ФГ – Фильтр газа.

ФБ – Фильтр бензина.

БН – Бензонасос. Штатный бензонасос двигателя.

КЛГ – Клапан газа электромагнитный. При подаче напряжения питания от переключателя 5 клапан открывается.

КЛБ – Клапан бензина электромагнитный. При подаче напряжения питания от переключателя 5 клапан открывается.

Р – Газовый редуктор. В редукторе газ испаряется и переходит из жидкого состояния в газообразное. Для испарения газа корпус редуктора подогревается горячей охлаждающей жидкостью из системы охлаждения двигателя. Редуктор также понижает давление газа от 12…15 кг/см2 до атмосферного.

Д – Дозатор. Позволяет регулировать количество газа, поступающего в двигатель и тем самым устанавливать либо экономичный режим движения, либо динамичный.

Рисунок 28 – Схема системы питания газобаллонного автомобиля

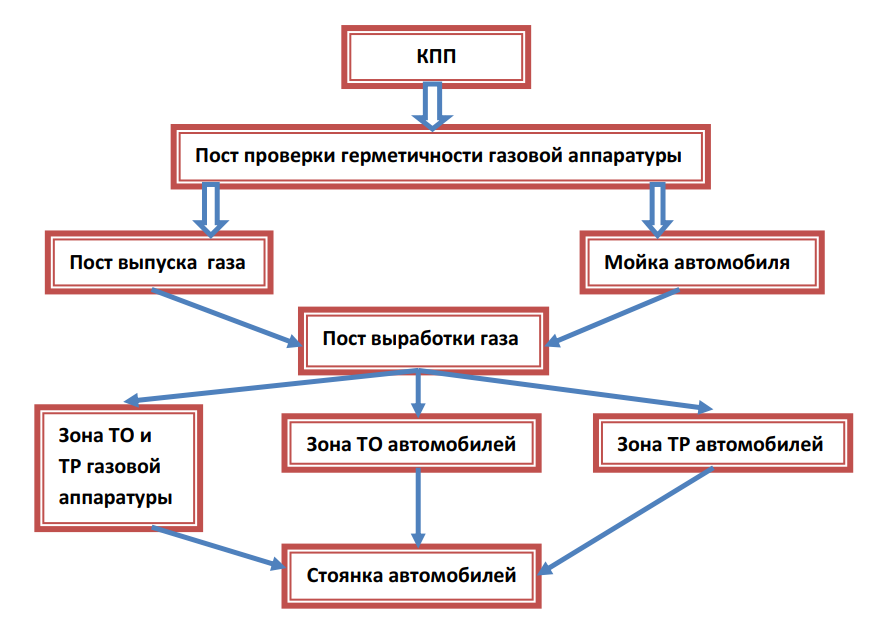

Стратегия организации технологического процесса на предприятиях, имеющих на своем балансе газобаллонные автомобили, должна быть направлена на своевременное обнаружение и устранение различных неисправностей газобаллонной установки. Характерные ее неисправности связаны преимущественно с нарушением герметичности основных ее агрегатов и газопроводов.

Рисунок 29 — Схема технологического процесса ТО и ТР газобаллонных автомобилей

Организация технологического процесса ТО и ТР газобаллонных автомобилей, работающих на сжиженном газе (СНГ), должна включать несколько типовых маршрутов, зависящих от состояния газовой аппаратуры и автомобиля в целом.

1. ГАЗОВАЯ АППАРАТУРА ИСПРАВНА, АВТОМОБИЛЬ ИСПРАВЕН

Автомобиль после прохождения контрольно-пропускного пункта (КТП) направляется на расположенный на открытом участке (площадке) пост проверки герметичности газовой аппаратуры. Проверке на герметичность подвергаются:

- все соединения газопроводов высокого давления;

- горловины газовых баллонов;

- расходные и магистральные вентили (в закрытом и полностью открытом до упора положениях).

Герметичность проверяется с помощью мыльной эмульсии или машинного масла. При проверке давление в баллонах должно быть не менее 1,6 МПа (проверяется посредством манометра высокого давления).

При отсутствии неисправностей автомобиль направляется на уборочномоечные работы, затем на стоянку.

2. ПЛАНОВАЯ ПОСТАНОВКА АМТОМОБИЛЕЙ НА ТО-1 И ТО-2

При плановых постановках автомобилей в ТО-1 и ТО-2, работающий на газе. Автомобиль поступает на пост проверки герметичности газовой аппаратуры, затем при отсутствии не герметичности – на мойку.

После проведения уборочно-моечных работ автомобиль направляется на пост выработки газа, представляющий собой открытую площадку или площадку под навесом. На посту:

- закрыть расходные вентили на баллонах;

- выработать газ из системы питания (до полной остановке двигателя);

- закрыть магистральный вентиль;

- перевести работу двигателя на бензин.

После выполнения данных работ автомобиль направляется в соответствующую зону ТО или ТР для выполнения контрольно-регулировочных работ по газовой системе питания.

После работ по газовой аппаратуре автомобиль поступает в зону ТО или ТР для проведения регламентных работ базовых автомобилей; после окончания работ – следует на стоянку.

В помещениях для проведения ТО и ТР газовой аппаратуры следует в обязательном порядке непрерывно контролировать газовую среду (датчиками ГАЗ- 1М, СТМ-4 и др.) на наличие углеводородов в воздушной среде. При повышении допустимых концентраций углеводородов в воздушной среде система контроля должна включать аварийную сигнализацию и вентиляцию.

3. ГАЗОВАЯ АППАРАТУРА НЕИСПРАВНА, АВТОМОБИЛЬ ИСПРАВЕН

В случае обнаружения неисправности газовой аппаратуры, в частности, связанной с ее негерметичностью, автомобиль направляется на специальный пост выпуска газа из баллонов. Газ выпускается через открытый вентиль. Контролируют выпуск газа из баллонов по манометру высокого давления. Газ из системы питания двигателя должен быть предварительно выработан.

После выпуска газа автомобиль, работая на бензине, направляется на мойку и затем в зоны ТО и ТР газовой аппаратуры, где происходит устранение неисправности или замена узлов и агрегатов. Затем следует проверка герметичности газовой магистрали. Далее автомобиль направляется на стоянку.

4. ГАЗОВАЯ АППАРАТУРА ИСПРАВНА, АВТОМОБИЛЬ НЕИСПРАВЕН

В этом случае с начала проверяется герметичность газовой аппаратуры автомобиля, далее автомобиль направляется на мойку и затем на пост выработки газа. Работая на бензине, он поступает в зону ТР базовых автомобилей, где происходит устранение обнаруженных неисправностей. После устранения неисправностей – поступает на стоянку.

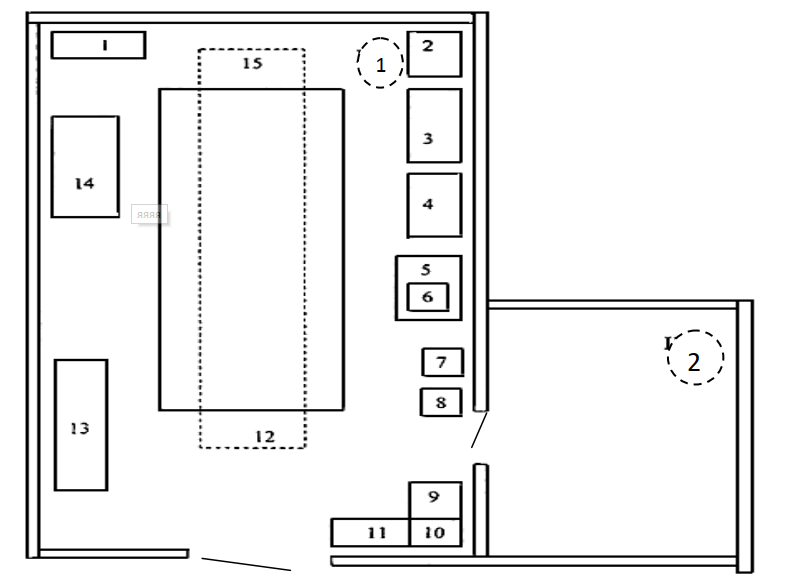

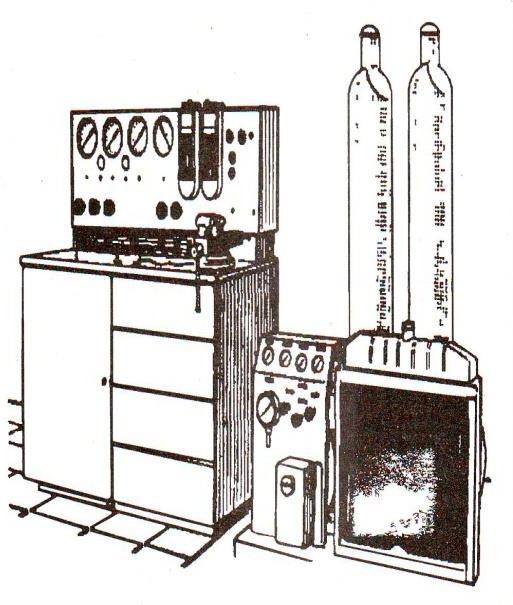

1-пост ТО и ТР ГБА; 2-цех ремонта и регулировки газовой аппаратуры;

1-мотор-тестер; 2-стеллаж для хранения газовой аппаратуры; 3-верстак слесарный; 4- передвижная установка для проверки и регулировки ГА; 5-подставка под оборудование; 6- газоанализатор; 7-станок сверлильный; 8-стол; 9-урна для мусора; 10-ящик для песка; 11- огнетушители; 12-автомобиль; 13-тележка для перевозки газовых баллонов; 14-передвижной пост слесаря по ремонту ГА; 15-подъемник.

Рисунок 30 — Участок ТО и ТР газобаллонных автомобилей

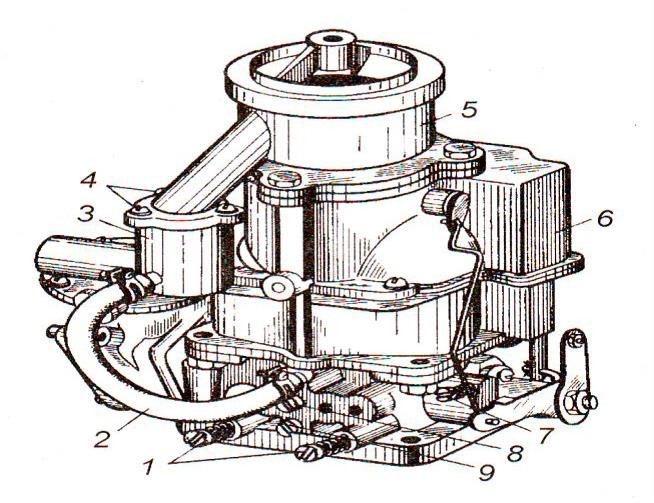

Регулировка карбюратора в режиме холостого хода при работе на бензине производится как на обычных карбюраторных двигателях, с использованием винта 7 количества и винтов 1 качества (рисунок 31).

1-винты качественной регулировки состава смеси при работе на бензине; 2-трубка холостого хода; 3-корпус обратного клапана; 4-винты; 5-переходник-смеситель; 6-карбюратор; 7-винт регулировки количества смеси; 8-винт регулировки общей подачи топлива; 9-винт регулировки частоты вращения коленчатого вала на режиме холостого хода

Рисунок 31 — Карбюратор-смеситель К-91

Регулировка холостого хода на газе производят только на прогретом двигателе. Останавливают двигатель и заворачивают винт 7 на ½ оборота относительно его положения при работе на бензине, а винты 8 и 9 заворачивают до упора. Затем винт 8 отворачивают на три оборота, а винт 9 – на один оборот. При завертывании винтов 8 и 9 смесь обедняется, при отворачивании – обогащается. Отворачивают винты 4 и, установив глухую прокладку под фланец переходникасмесителя 5, притягивают фланец к корпусу обратного клапана винтами 4. пускают двигатель на газе и плавно закрывают дроссельные заслонки.

Если частота вращения коленчатого вала 1300…1400 мин-1, регулировку не выполняют, в противном случае изменяют подачу газа винтом 8. Затем останавливают двигатель, глухую прокладку под фланцем переходнику смесителя заменяют прокладкой, имеющей отверстие, и вновь пускают двигатель, упорным винтом 7 устанавливают устойчивую частоту вращения коленчатого вала – 500…600 мин-1. с помощью винта 9 обедняют смесь, пока двигатель не начнет работать с явными перебоями, после чего выворачивают винт 9 на 1/16 оборота. Правильность регулировки проверяют резким нажатием на педаль «газа». Если двигатель не будет быстро увеличивать частоту вращения, то отворачивают винт на 16 оборота. При переходе работы двигателя с одного вида топлива на другой, частоту вращения регулируют только упорным винтом 7.

Особое внимание следует уделять герметичности газового редуктора. Внутренняя герметичность его может быть нарушена вследствии попадания на рабочую поверхность клапана и седла механических частиц, засмоления седла клапана и рычагов, повреждения клапана и других причин, вследствии которых может быть утечка газа в систему питания, тогда в газовой установке будет наблюдаться избыточное давление газа.

Самая ответственная операция, выполняемая при ТО газобаллонных автомобилей, это проверка внешней и внутренней герметичности системы питания. Наиболее распространенный метод проверки внешней герметичности системы, находящейся под избыточным давлением, является обмазывание соединений пенообразующим раствором (водный раствор хозяйственного мыла). В местах расположения мельчайших неплотностей появляются мелкие пузырьки.

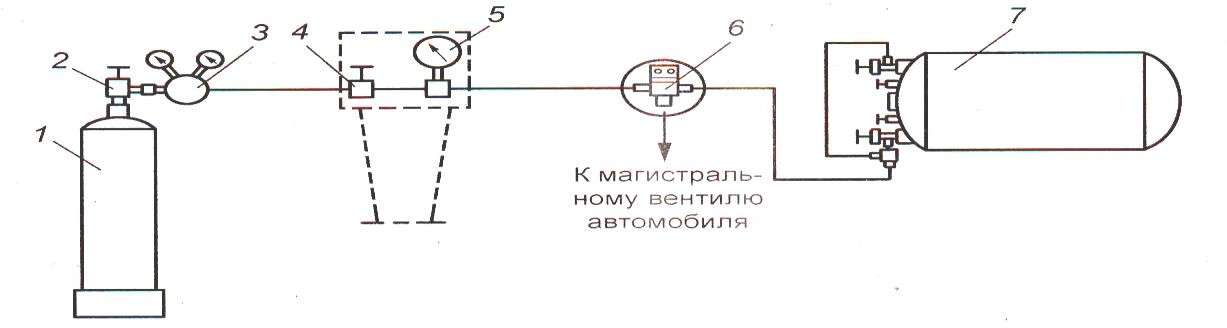

1-баллонн со сжатым инертным газом; 2-вентиль баллона; 3-редуктор; 4-вентиль установки; 5-монометр; 6-штуцер; 7-баллон для газа

Рисунок 32 — Установка для проверки герметичности системы питания

При проверке герметичности системы питания от баллона высокого давления сжатый инертный газ (воздух, азот или углекислый газ) из баллона 1 подается в редуктор 3, где его давление снижается до 1,6 МПа. Из редуктора газ через штуцер 6 поступает в систему питания автомобиля. После заполнения системы газом вентиль 4 установки закрывают и проверяют герметичность газовой системы. Места утечек определяют пенообразующим раствором. После устранения утечек проверку герметичности повторяют. Газовая система считается герметичной, если падение давления за 15 мин не превышает 0,01-0,05 МПа. У автомобилей, работающих на сжатом газе, герметичность системы питания проверяют под давлением 15-20 МПа.

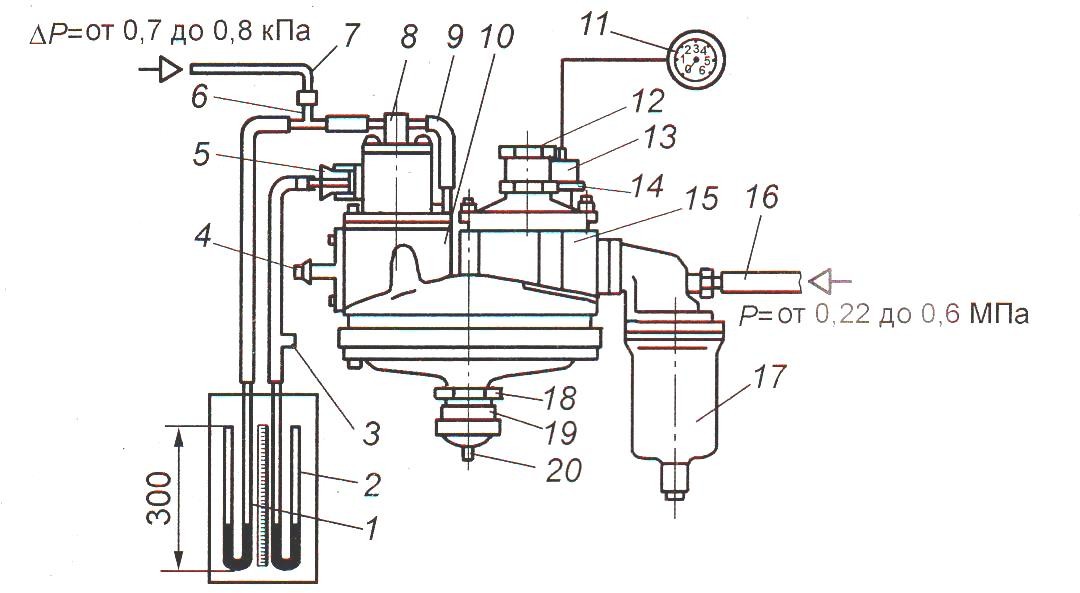

1-пьезометр для контроля вакуума в полости разгрузочного устройства; 2-пьезометр для регулировки избыточного давления в полости второй ступени; 3-отверстие для соединения с окружающей средой; 4-заглушка в патрубке крышки; 5-пробка с трубкой в патрубке дозирующего экономайзерного устройства; 6-тройник; 7-трубка для передачи разрежения в полость разгрузочного устройства; 8-крышка дозирующего экономайзерного устройства; 9-шланг для передачи разрежения в полость разгрузочного устройства; 10,15- вторая и первая ступени редуктора; 11-манометр в кабине автомобиля; 12-регулировочная гайка; 13-датчик манометра; 14,18-контргайки; 16-шланг подвода сжатого воздуха в полость первой ступени; 17-корпус газового фильтра; 19-регулировочный ниппель; 20-стержень

Рисунок 33 — Схема проверки работы редуктора низкого давления с помощью переносных пьезометров

При проверке давления газа во второй ступени редуктора пьезометром (рисунок 33), его присоединяют обычно к штуцеру разгрузочного устройства редуктора – при работе двигателя на холостом ходу давление должно быть немного выше атмосферного (0,05…0,1 кПа). При увеличении нагрузки (до средних частот), давление снижается до атмосферного или составляет 0,01…0,02 кПа, при полной нагрузке – 0,16…0,25 кПа, т.е. при проверке, например, на холостом ходу, уровень воды в колене пьезометра 2, соединенного трубкой с полостью второй ступени, будет на 5…10 мм ниже уровня воды в другом колене. Клапан второй ступени должен открываться при наличии в разгрузочном устройстве разрежения 0,7…0,8 кПа 9. Эта проверка производится с помощью пьезометра 1.

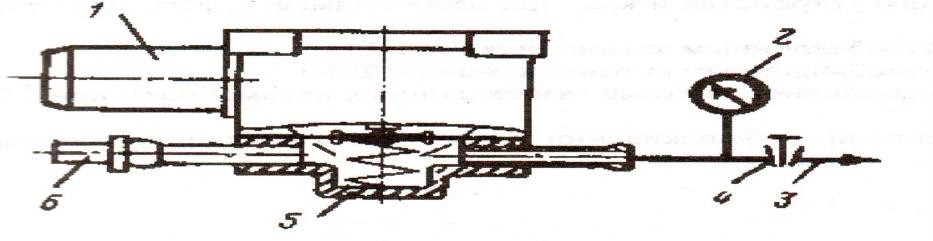

При проверке вакуумной полости экономайзера на герметичность, трубопровод разгрузочного устройства экономайзера закрывают пробкой 6, с другой стороны к трубке подсоединяют шланг 3 от вакуумной установки с краном 4 и вакуумметром 2. создают разрежение (65,5……78,8 кПа), и закрывают кран – падение разрежения за 1 мин не должно превышать 1,3 кПа. При определении момента начала открытия клапана экономайзера, в вакуумной полости 5 создают разрежение 20…32 кПа.

1-патрубок; 2-манометр; 3-шланг; 4-кран; 5-полость экономайзера; 6-пробка

Рисунок 34 — Проверка герметичности вакуумной полости экономайзера

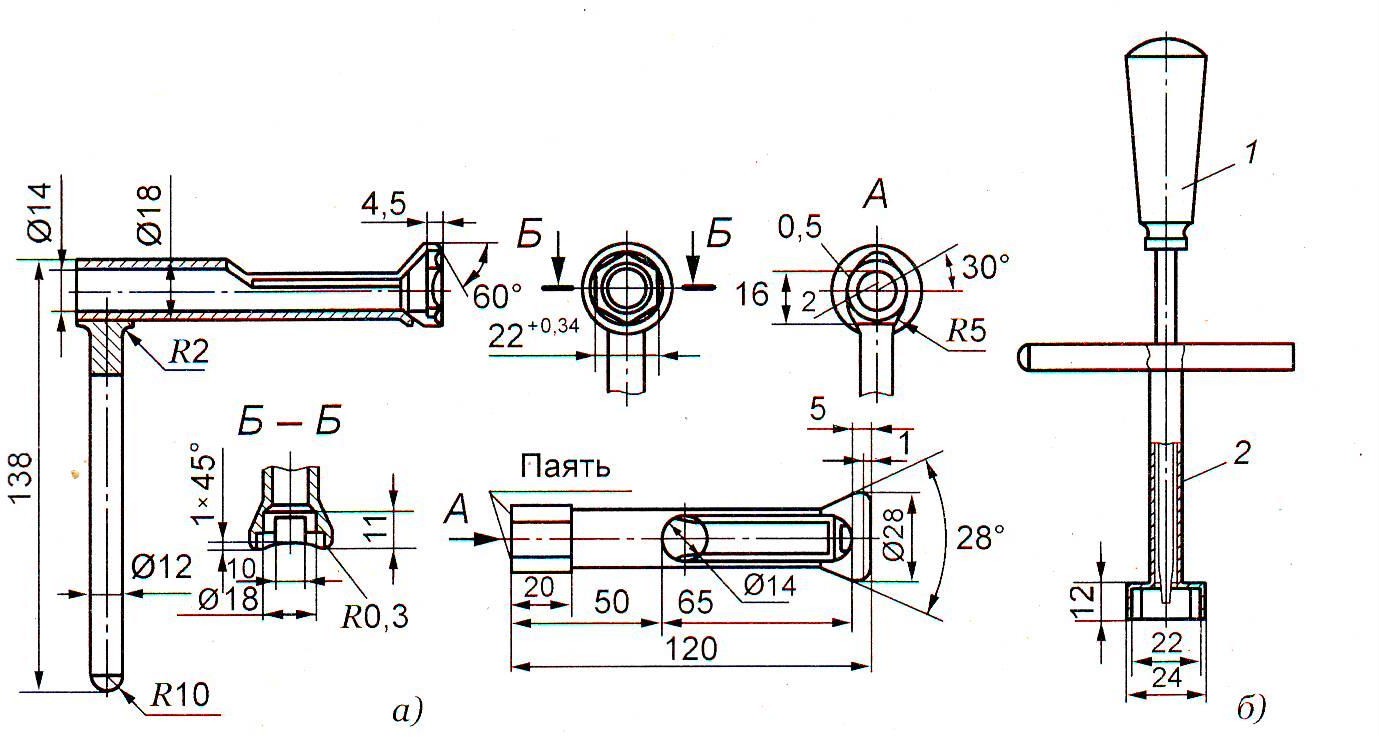

а)-ключ для регулировки клапана; б)-отвертка с ключом; 1-отвертка; 2-специальный торцовый ключ

Рисунок 35 — Инструмент для регулирования клапана второй ступени редуктора

Использование при диагностике установок К-277 и К-278, оснащенных высокоточным измерительными приборами, вакуумной установкой (на К-278 установлена и компрессорная установка), позволяет значительно облегчить и ускорить процесс диагностики газовой аппаратуры автомобилей.

Рисунок 36 — Стенд К-278А для проверки газобаллонной аппаратуры

Техническое обслуживание автомобилей, работающих на сжиженном газе.

1. Ежедневное техническое обслуживание (ЕО)

ЕО выполняется перед выездом автомобиля на линию и после возвращения его в парк при условии герметичности газовой аппаратуры.

Перед выездом на линию:

- внешним осмотром проверить крепление газового баллона к кронштейнам, состояние газового оборудования, газопроводов и герметичность соединений всей газовой системы;

- проверить отсутствие наружных повреждений газового оборудования;

- проверить легкость пуска и работу ДВС на газе на холостом ходу при различной частоте вращения коленчатого вала.

При возвращении в парк:

- внешним осмотром проверить герметичность арматуры газового баллона и расходных вентилей;

- проверить герметичность топливопроводов;

- очистить снаружи и при необходимости вымыть арматуру газового баллона и приборы газовой и бензиновой системы питания;

- закрыть расходные вентили и выработать весь газ из системы;

- слить отстой из газового редуктора;

- в холодное время года слить воду из полости испарителя (при заполнении системы охлаждения двигателя водой).

2. Первое техническое обслуживание (ТО-1)

Периодичность ТО-1 газобалонных автомобилей полностью соответствует периодичности ТО-1 базовых бензиновых автомобилей.

Перед постановкой автомобиля на пост ТО-1 необходимо проверить герметичность трубопроводов высокого давления и арматуры газовых баллонов. Не реже одного раза в три месяца проверить работоспособность предохранительного клапана газового редуктора высокого давления путем принудительного открытия. Клапан срабатывает лишь в аварийных случаях (при повышении внутреннего давления баллона свыше 1,7 МПа), но он может прилипнуть к седлу или засориться.

Последывательность проведения работ:

- закрыть расходные вентили;

- выработать газ из системы (до остановки двигателя);

- закрыть магистральный вентиль и перейти на работу ДВС на бензине;

- проверить осмотром герметичность электромагнитных запорных клапановфильтров газовой и бензиновых систем;

- проверить состояние и крепление газовых баллонов к кронштейнам и продольным брусьям платформы;

- проверить состояние и крепление расходных и магистрального вентилей и газопроводов;

- проверить состояние и крепление газовых редукторов высокого и низкого давления, карбюратора-смесителя, подогревателя и подводящих газопроводов;

- смазать резьбы штоков магистрального, наполнительного и расходных вентилей;

- снять, очистить и установить на место фильтры редукторов высокого и низкого давления и фильтрующий элемент магистрального фильтра;

- слить отстой из газового редуктора низкого давления;

- проверить герметичность газовой системы сжатым воздухом (азотом или другим инертным газом);

- проверить осмотром герметичность бензиновой системы питания;

- проверить пуск и работу ДВС на холостом ходу при различной частоте вращения коленчатого вала;

- проверить работу электромагнитных запорных клапанов нВ газе и на бензине;

- проверить и при необходимости отрегулировать содержание СО и СН в отработавших газах при работе ДВС на бензине и на газе.

3. Второе техническое обслуживание (ТО-2)

Периодичность ТО-2 газобалонных автомобилей соответствует периодичности ТО-2 базовых автомобилей. Перед проведением работ по техническому обслуживанию, сжиженный газ должен быть слит из баллона, сам баллон – дегазирован инертным газом или азотом.

Порядок выполнения работ ТО-2:

- проверить состояние и крепление газового оборудования и газопроводов; крепление кронштейнов газового баллона к лонжеронам рамы;

- проверить давление в первой и второй ступенях редуктора, герметичность разгрузочного устройства;

- проверить состояние и действие привода воздушной и дроссельной заслонок смесителя;

- проверить установку угла опережения зажигания при работе ДВС на газе

- проверить работу датчика уровня сжиженного газа;

- проверить состояние элементов системы питания ДВС бензином и герметичность топливопроводов;

- проверить крепление карбюратора к выпускному патрубку и впускного патрубка к смесителю;

- снять дозирующее экономайзерное устройство и проверить его работу;

- проверить герметичность газовой и водяной полостей испарителя;

- снять и очистить фильтрующий элемент магистрального фильтра и сетчатый фильтр газового редуктора;

- смазать резьбовые части штоков магистрального, наполнительного и расходного вентилей;

- слить отстой из газового редуктора;

- снять и промыть воздушный фильтр смесителя, залить свежее масло;

- снять стакан фильтра отстойника бензина, промыть и продуть сжатым воздухом фильтрующий элемент;

- проверить герметичность всей газовой системы инертным газом или сжатым воздухом под давлением не ниже 1,6 МПа;

- проверить работу ДВС на газе, а затем на бензине при различной частоте вращения коленчатого вала;

- отрегулировать минимальную частоту вращения коленчатого вала двигателя в режиме холостого хода;

- проверить и при необходимости отрегулировать содержание СО и СН в отработавших газах.

Наибольший объем работ ТО-2 приходится на газовый редуктор низкого давления. Эффективность работы дозирующего экономайзерного устройства определяют по двум параметрам – герметичности (под разряжением 65,5…78,8 кПа) и началу открытия клапана экономайзера. В процессе ТО-2 проверяют и при необходимости регулируют давление в первой и второй ступенях газового редуктора вращением седла пружины, в пределах 0,18…0,20 МПа при входном давлении 1,6 МПа.

4. Сезонное обслуживание (СО)

Сезонное обслуживание газовой аппаратуры производится при переводе подвижного состава на летний или зимний периоды эксплуатации.

Перед проведением сезонного технического обслуживания сжиженный газ из баллонов сливается, а баллоны подвергаются дегазации инертным газом. Порядок выполнения работ СО газовой аппаратуры:

- проверить давление срабатывания предохранительного клапана газового баллона;

- продуть газопроводы сжатым воздухом;

- проверить работу ограничителя максимальной частоты вращения коленчатого вала;

- провести контрольную проверку манометра с регистрацией результатов в журнале контрольных проверок;

- снять крышки вентилей расходных наполнительного и контроля максимального вращения, проверить состояние деталей;

- снять предохранительный клапан, отрегулировать на стенде и опломбировать;

- проверить манометр, опломбировать и поставить клеймо со сроком следующей проверки.

Один раз в год при подготовке автомобилей к зимнему периоду эксплуатации следует провести в обязательном порядке полную ревизию газовой аппаратуры:

- снять с автомобиля газовый редуктор, смеситель газа, испаритель, магистральный вентиль и магистральный газовый фильтр, разобрать, промыть, собрать и отрегулировать на стенде;

- при необходимости устранить неисправности и проверить герметичность

Рабочие поверхности седел и клапанов вентилей очищают от загрязнений, в случае необходимости притирают и шлифуют. Испаритель и газовый фильтр промывают в ацетоне, клапаны и натяжение пружин редуктора регулируют. При необходимости дефектные детали заменяют.

Один раз в два года:

- произвести освидетельствование газового баллона с арматурой;

- провести гидравлические (под давлением 2,5 МПа) и пневматические (под давление 1,6 МПа) испытания баллонов;

- произвести окраску баллонов и нанести клеймо со сроком следующего освидетельствования;

- резиновые шланги проверить на герметичность: низкого давления – при давлении 0,2 МПа, высокого – при давлении 1,6 МПА.

Техника безопасности при обслуживании газобаллонных автомобилей:

- категорически запрещается пользоваться открытым огнем при проверке герметичности газового оборудования;

- производить ремонт газовой аппаратуры на работающем двигателе;

- пускать двигатель при наличии утечки газа;

- подносить к автомобилю открытое пламя для освещения, пайки, сварки и т.п.;

- использовать инструмент, при работе с которым могут возникнуть искры;

- соблюдать меры предосторожности против обмораживания рук, т.к газ быстро поглощает тепло при испарении;

- открывать и закрывать вентили баллона с помощью дополнительных рычагов;

- пускать двигатель и работать на смеси двух топлив (бензина и газа);

- ремонтировать газовую аппаратуру и арматуру баллона, находящуюся под давлением, если в баллоне имеется газ;

- в случае возникновения пожара в первую очередь необходимо закрыть магистральный и баллонный вентили, увеличить число оборотов коленчатого вала с тем, чтобы быстрее выработать газ, имеющийся в аппаратуре;

- тушить пожар углекислотным огнетушителем, песком и войлочной кошмой.