Содержание страницы

- 1. Конструкция и принцип действия системы питания на сжиженном газе

- 2. Типичные отказы и неисправности газотопливных систем

- 3. Организация технологического процесса ТО и ТР газобаллонных автомобилей

- 4. Диагностика и регулировка ключевых узлов ГБО

- 5. Регламент технического обслуживания ГБО

- 6. Сравнение поколений ГБО

- 7. Газобаллонное оборудование 6-го поколения (LPdi)

- 8. Интересные факты о газовом топливе

- 9. Часто задаваемые вопросы (FAQ)

- 10. Основные аспекты техники безопасности

- Заключение

Перевод автомобильного транспорта на альтернативные виды топлива, в частности на сжиженный нефтяной газ (СНГ), уже несколько десятилетий является устойчивым мировым трендом. Исторически, первые попытки использовать газ в качестве моторного топлива относятся еще к началу XX века, однако массовое распространение газобаллонное оборудование (ГБО) получило во второй половине столетия, особенно после нефтяных кризисов 1970-х годов. В России и странах СНГ популярность ГБО обусловлена не только экологическими соображениями, но и существенной экономической выгодой из-за разницы в стоимости бензина и пропан-бутановой смеси.

Современные системы ГБО прошли долгий путь эволюции: от простейших карбюраторных систем первого поколения (ГБО-1) до высокотехнологичных систем четвертого и пятого поколений (ГБО-4, ГБО-5) с распределенным фазированным впрыском газа и полной интеграцией с бортовой электроникой автомобиля. Несмотря на высокую надежность современных установок, любая сложная техническая система требует своевременного обслуживания и подвержена износу и отказам. Данный материал представляет собой исчерпывающее руководство по диагностике, обслуживанию и ремонту систем питания газобаллонных автомобилей, работающих на СНГ. Мы детально рассмотрим типичные неисправности, их внешние признаки, а также представим регламент и технологические процессы технического обслуживания (ТО) и текущего ремонта (ТР), соответствующие современным стандартам и нормам безопасности.

Шестое поколение газобаллонного оборудования (ГБО-6) — последнее поколение, разработанное для автомобилей с непосредственным впрыском топлива. Официальное название — Liquid Propane Direct Injection (LPdi).

1. Конструкция и принцип действия системы питания на сжиженном газе

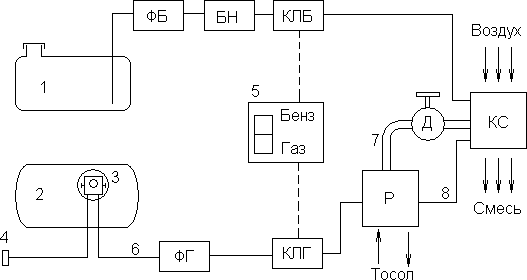

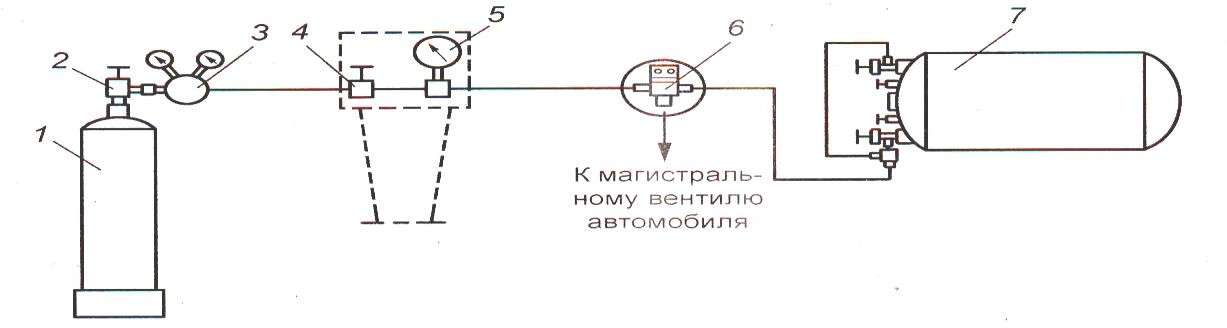

Для полного понимания причин возникновения неисправностей необходимо четко представлять устройство и функциональное назначение каждого компонента газотопливной системы. Рассмотрим типовую схему, представленную на рисунке 1, которая иллюстрирует взаимодействие элементов системы.

Рисунок 1 – Принципиальная схема системы питания газобаллонного автомобиля

Ключевые компоненты системы и их функции:

- Топливный бак (бензиновый). Стандартный элемент автомобиля, предназначенный для хранения резервного запаса бензина.

- Газовый баллон. Специализированный сосуд, работающий под давлением, предназначенный для хранения и транспортировки сжиженного нефтяного газа (пропан-бутановой смеси). Согласно ГОСТ Р 51753-2001, баллоны должны проходить периодические освидетельствования.

- Мультиклапан (или коробка вентиляции с блоком арматуры). Комбинированное устройство, монтируемое на горловине баллона. Включает в себя наполнительный и расходный вентили, предохранительный клапан, скоростной клапан (ограничивает выход газа при обрыве магистрали) и указатель уровня газа.

- Выносное заправочное устройство (ВЗУ). Устройство, через которое производится заправка баллона сжиженным газом на АГЗС.

- Переключатель вида топлива («Бензин-Газ»). Элемент управления в салоне автомобиля. Как правило, имеет три положения: «Бензин» (принудительная работа на бензине), «Авто» (запуск на бензине с автоматическим переходом на газ при достижении заданной температуры и оборотов) и «Газ» (принудительная работа на газе, используется в основном для диагностики).

- Топливопровод высокого давления. Как правило, медная или термопластиковая трубка, соединяющая мультиклапан на баллоне с газовым клапаном в подкапотном пространстве.

- Газовый шланг низкого давления. Соединяет редуктор-испаритель со смесителем или газовыми форсунками.

- Вакуумный шланг (управления). В системах ГБО 1-го и 2-го поколений передает разрежение из впускного коллектора на редуктор для управления подачей газа.

Дополнительные важные узлы:

- ФГ – Фильтр газа. Очищает газ от механических примесей и маслянистых фракций. Существует фильтр жидкой фазы (перед редуктором) и паровой фазы (после редуктора, перед форсунками в системах 4-го поколения).

- ФБ – Фильтр бензина. Штатный фильтр бензиновой системы.

- БН – Бензонасос. Штатный бензонасос двигателя. В современных системах ГБО при переходе на газ его работа часто отключается для экономии ресурса.

- КЛГ – Клапан газа электромагнитный. Отсечной клапан, который открывается для подачи газа только при включении режима «Газ» и наличии сигнала от системы зажигания. Обычно интегрирован с фильтром жидкой фазы.

- КЛБ – Клапан бензина электромагнитный. Устанавливался на карбюраторных автомобилях для перекрытия подачи бензина при работе на газе.

- Р – Газовый редуктор-испаритель. Один из сложнейших узлов системы. Выполняет две ключевые задачи: 1) Испарение сжиженного газа (перевод из жидкой фазы в газообразную) за счет подвода тепла от системы охлаждения двигателя. Этот процесс сопровождается сильным поглощением тепла (эффект Джоуля-Томсона), поэтому подогрев критически важен. 2) Понижение давления газа с высокого (до 16 атмосфер в баллоне) до давления, близкого к атмосферному, для подачи во впускной коллектор.

- Д – Дозатор (регистр мощности). Механическое устройство в системах 1-го и 2-го поколений, позволяющее вручную регулировать количество газа, поступающего в двигатель, для настройки оптимального состава топливовоздушной смеси.

2. Типичные отказы и неисправности газотопливных систем

Эксплуатация автомобиля с ГБО требует повышенного внимания к состоянию топливной аппаратуры. Своевременная диагностика позволяет избежать серьезных поломок и обеспечить безопасность. Рассмотрим основные группы неисправностей.

2.1. Классификация отказов ГБО

Наиболее распространенные отказы и неисправности систем питания газобаллонных автомобилей можно классифицировать следующим образом:

- Нарушение герметичности системы: Утечки газа в соединениях газопроводов, в уплотнениях редуктора, смесителя или форсунок. Это самая опасная категория неисправностей.

- Неисправности редуктора-испарителя: Потеря эластичности, деформация («разбухание») и негерметичность клапанов редуктора; разрыв или огрубение диафрагм; заедание клапанов и рычажных механизмов из-за накопления смолистых отложений.

- Засорение системы: Загрязнение газовых фильтров, электромагнитных клапанов, дозатора или газовых форсунок механическими примесями и маслянистыми фракциями, содержащимися в газе.

- Неисправности электронных компонентов (для ГБО-4 и выше): Отказ датчиков (температуры, давления), сбои в работе электронного блока управления (ЭБУ) ГБО, выход из строя газовых форсунок.

2.2. Внешние признаки и симптомы неисправностей

Водитель может распознать наличие проблемы по ряду характерных признаков:

- Проблемы с запуском двигателя: Ухудшение пуска, особенно «на холодную» или «на горячую», может свидетельствовать о негерметичности клапанов редуктора и утечке газа во впускной коллектор на заглушенном двигателе.

- Нестабильная работа ДВС: Особенно на холостом ходу (плавающие обороты, вибрации). Причиной может быть как неверная регулировка, так и неисправность редуктора или засорение форсунок.

- Снижение мощностных характеристик: Потеря динамики, «провалы» при разгоне. Часто связано с забитыми фильтрами, недостаточным давлением газа или неверной настройкой топливной карты в ЭБУ ГБО.

- Ухудшение приемистости: Задержка реакции на нажатие педали акселератора при переходе с малых на большие обороты коленчатого вала.

- Явные признаки утечки газа: Характерный запах одоранта (этилмеркаптана) в салоне или около автомобиля, шипящий звук в местах соединений.

- Обмерзание компонентов: Появление инея или льда на редукторе, газовом клапане или соединениях. Это верный признак утечки сжиженного газа, который при испарении резко охлаждает поверхность.

- Повышенный расход газа: Необоснованное увеличение потребления топлива при сохранении стиля езды.

- Хлопки во впускном или выпускном коллекторе: Характерно для систем ГБО 1-2 поколений при обедненной смеси или неисправностях системы зажигания.

2.3. Преимущества и недостатки ГБО

Для объективной оценки целесообразности использования ГБО важно понимать его сильные и слабые стороны.

Преимущества:

- Экономичность: Основной мотив установки. Стоимость литра СНГ значительно ниже стоимости бензина.

- Экологичность: Выхлоп при работе на газе содержит значительно меньше вредных веществ (СО, СН, оксидов азота), чем бензиновый.

- Увеличение ресурса двигателя: Газ имеет высокое октановое число (102-105), что исключает детонацию. Газовоздушная смесь не смывает масляную пленку со стенок цилиндров и не разжижает моторное масло.

- Увеличение автономного пробега: Автомобиль становится двухтопливным, что позволяет проехать большее расстояние без дозаправки.

Недостатки:

- Первоначальные затраты: Стоимость качественного комплекта оборудования и его профессиональной установки достаточно высока.

- Уменьшение полезного объема: Газовый баллон занимает место в багажнике или вместо запасного колеса.

- Небольшая потеря мощности: На правильно настроенных системах потеря мощности составляет 3-5%, что практически незаметно в городских условиях.

- Более частое техническое обслуживание: ГБО требует регулярной замены фильтров и периодической диагностики.

- Ограничения по парковке: В некоторых странах и регионах существуют ограничения на парковку автомобилей с ГБО в подземных паркингах.

3. Организация технологического процесса ТО и ТР газобаллонных автомобилей

Эффективная стратегия эксплуатации парка газобаллонных автомобилей на предприятии должна базироваться на строгом соблюдении регламентов ТО и ТР. Ключевая цель — превентивное обнаружение и оперативное устранение неисправностей, в первую очередь связанных с герметичностью газовой аппаратуры, что является залогом безопасности.

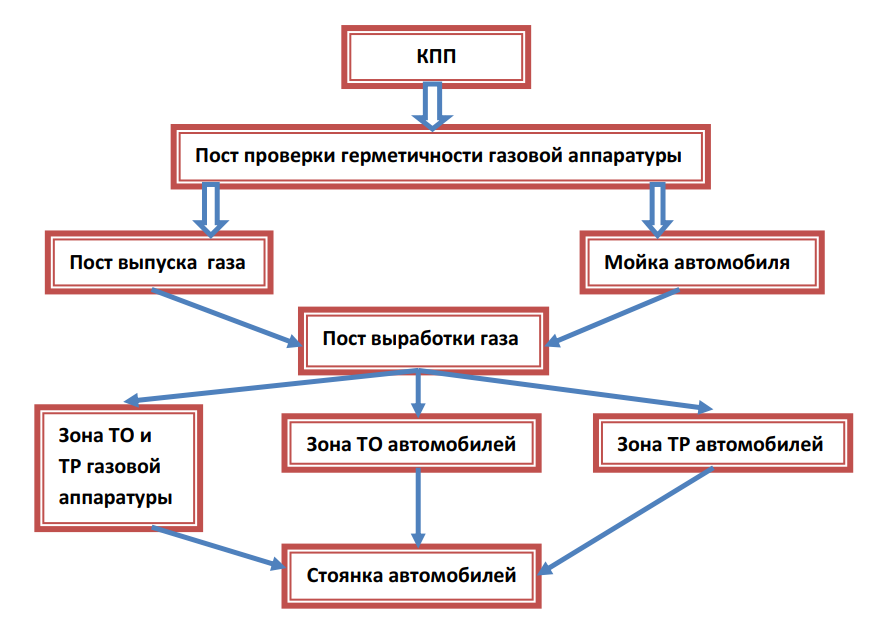

Рисунок 2 — Блок-схема технологического процесса ТО и ТР газобаллонных автомобилей

Технологический процесс обслуживания и ремонта автомобилей, работающих на СНГ, должен быть гибким и предусматривать несколько маршрутов движения транспортного средства по территории автопарка или СТО в зависимости от его технического состояния.

3.1. Маршрут 1: Газовая аппаратура и автомобиль полностью исправны

Это стандартный маршрут для ежедневной эксплуатации. После въезда через контрольно-пропускной пункт (КТП), автомобиль направляется на специально оборудованный открытый пост проверки герметичности. Данный пост должен быть удален от источников открытого огня и мест скопления людей. Обязательной проверке на герметичность подвергаются:

- Все резьбовые и обжимные соединения газопроводов высокого давления.

- Арматура на горловине газового баллона (мультиклапан).

- Расходные и магистральные вентили в крайних положениях (полностью закрытом и полностью открытом).

Проверка осуществляется с помощью течеискателя или, при его отсутствии, путем нанесения пенообразующего раствора (мыльной эмульсии). Давление в баллоне при проверке должно быть не менее 1,6 МПа, что контролируется штатным или выносным манометром. При подтверждении полной герметичности автомобиль следует на посты уборочно-моечных работ и далее на место стоянки.

3.2. Маршрут 2: Плановая постановка на ТО-1 и ТО-2

При плановом техническом обслуживании последовательность действий усложняется. Сначала автомобиль также проходит обязательную проверку герметичности на открытом посту. Если утечек не обнаружено, он направляется на мойку.

После моечных работ автомобиль перемещается на пост выработки (дегазации) газа. Это ключевой этап перед проведением любых работ в ремонтной зоне! Пост представляет собой хорошо проветриваемую открытую площадку. Процедура дегазации включает следующие шаги:

- Механически перекрыть расходные вентили на мультиклапане баллона.

- Запустить двигатель на газе и дождаться полной выработки остатков газа из магистралей и редуктора до самопроизвольной остановки ДВС.

- Перекрыть магистральный вентиль (если он есть).

- Переключить систему в режим «Бензин» для дальнейшего передвижения автомобиля.

Только после выполнения этих операций автомобиль может безопасно заехать в закрытое помещение зоны ТО или ТР для выполнения регламентных работ по газовой системе, а затем и по остальным узлам и агрегатам.

Важное требование безопасности: Помещения для ремонта и ТО газовой аппаратуры должны быть в обязательном порядке оборудованы системой непрерывного контроля загазованности воздуха (например, стационарными газоанализаторами СТМ-4, ГАЗ-1М или их современными аналогами). При превышении предельно допустимой концентрации (ПДК) углеводородов система должна автоматически активировать аварийную световую и звуковую сигнализацию, а также включить принудительную вытяжную вентиляцию.

3.3. Маршрут 3: Газовая аппаратура неисправна, автомобиль исправен

При обнаружении неисправности ГБО, особенно связанной с нарушением герметичности, автомобиль немедленно направляется на специальный пост стравливания (выпуска) газа из баллонов. Газ выпускается в атмосферу через специальную дренажную трубку, отводящую его на безопасную высоту. Процесс контролируется по манометру высокого давления до полного падения давления до нуля. Перед стравливанием газ из магистралей также должен быть выработан двигателем.

После полного удаления газа автомобиль, работая на бензине, следует на мойку, а затем в специализированную зону ремонта ГБО, где производится устранение неисправности: замена узлов, ремонт редуктора, замена уплотнений и т.д. После ремонта проводится опрессовка и проверка герметичности системы, и только потом автомобиль направляется на стоянку.

3.4. Маршрут 4: Газовая аппаратура исправна, автомобиль неисправен

В этом случае, когда требуется ремонт базовых систем автомобиля (ходовая часть, тормоза, двигатель), процедура схожа с плановым ТО. Сначала — обязательная проверка герметичности ГБО. Затем — мойка и пост выработки газа из системы. После этого автомобиль, работая на бензине, поступает в общую зону текущего ремонта. После устранения неисправностей он отправляется на стоянку.

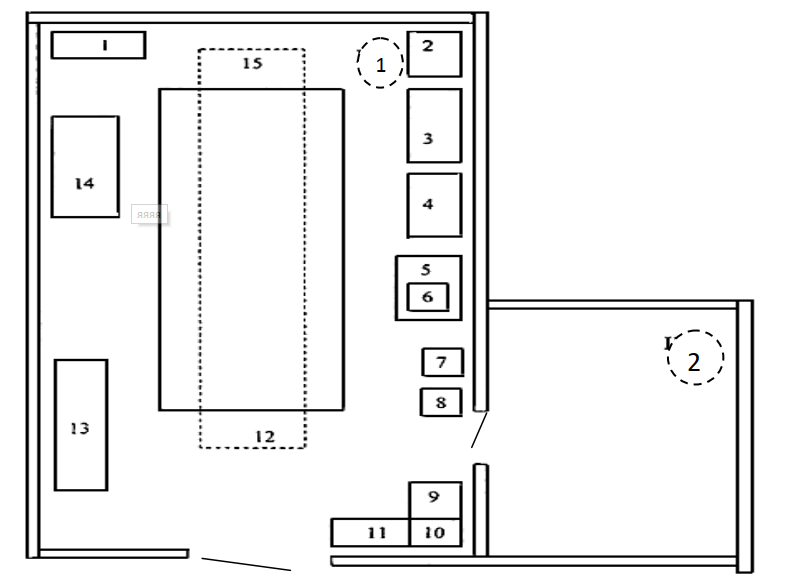

Рисунок 3 — Пример планировки участка ТО и ТР газобаллонных автомобилей

Оснащение типового поста ТО и ТР ГБО (согласно рисунку 3): 1-пост ТО и ТР ГБА; 2-цех ремонта и регулировки газовой аппаратуры; 3-мотор-тестер; 4-стеллаж для хранения газовой аппаратуры; 5-верстак слесарный; 6- передвижная установка для проверки и регулировки ГА; 7-подставка под оборудование; 8- газоанализатор; 9-станок сверлильный; 10-стол; 11-урна для мусора; 12-ящик для песка; 13- огнетушители; 14-автомобиль; 15-тележка для перевозки газовых баллонов; 16-передвижной пост слесаря по ремонту ГА; 17-подъемник.

4. Диагностика и регулировка ключевых узлов ГБО

4.1. Регулировка карбюратора-смесителя (для систем ГБО-1)

Хотя карбюраторные системы уходят в прошлое, они все еще встречаются на старых автомобилях. Их настройка требует особого внимания.

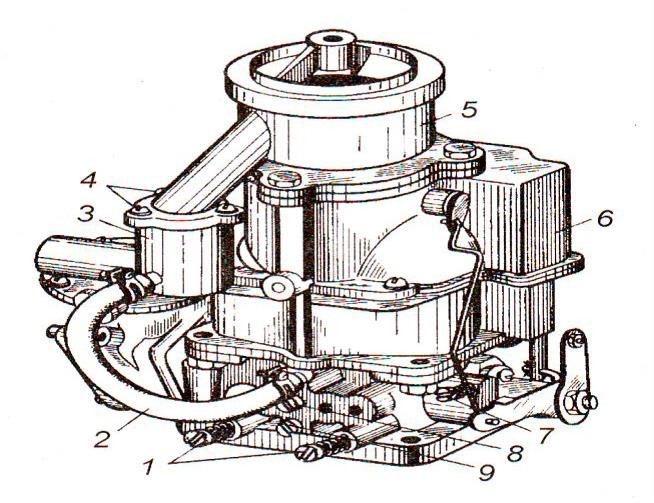

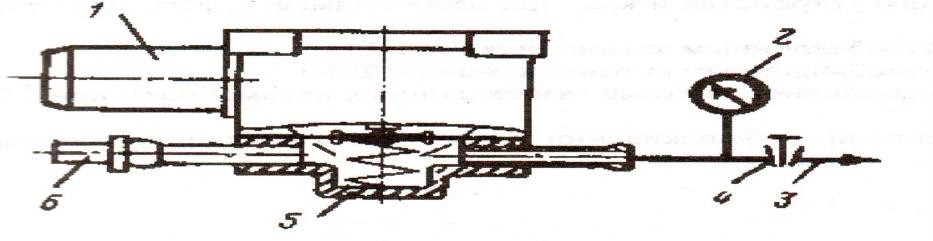

Рисунок 4 — Карбюратор-смеситель К-91

На рисунке 4 показаны элементы карбюратора-смесителя: 1-винты качественной регулировки состава смеси при работе на бензине; 2-трубка холостого хода; 3-корпус обратного клапана; 4-винты; 5-переходник-смеситель; 6-карбюратор; 7-винт регулировки количества смеси (упорный винт дроссельной заслонки); 8-винт регулировки общей подачи топлива (винт чувствительности редуктора); 9-винт регулировки частоты вращения коленчатого вала на режиме холостого хода (винт ХХ на редукторе).

Регулировка холостого хода при работе на бензине производится стандартным образом винтом количества 7 и винтами качества 1.

Регулировка холостого хода на газе производится только на полностью прогретом двигателе (температура ОЖ 80-90°C). Алгоритм следующий:

- Остановить двигатель. Завернуть винт 7 на пол-оборота от его положения при работе на бензине. Винты 8 и 9 на редукторе завернуть до упора, но без усилия.

- Вывернуть винт 8 (чувствительность) на три полных оборота, а винт 9 (холостой ход) – на один оборот. Это базовые преднастройки.

- Временно установить глухую прокладку под фланец переходника-смесителя 5, ослабив винты 4. Запустить двигатель на газе.

- Если обороты слишком высоки (1300-1400 мин-1), регулировка не требуется на этом этапе. В противном случае, винтом 8 добиться стабильной работы.

- Заглушить двигатель, заменить глухую прокладку на штатную с отверстием. Снова запустить ДВС.

- Упорным винтом дроссельной заслонки 7 установить минимально устойчивую частоту вращения коленчатого вала (500–600 мин-1).

- Винтом холостого хода 9 медленно обеднять смесь (заворачивая его), пока работа двигателя не станет нестабильной. После этого, для обогащения, вывернуть винт 9 примерно на 1/16 оборота для стабилизации.

- Проверить правильность регулировки резким открытием дроссельной заслонки. Двигатель должен без «провалов» набирать обороты. Если реакция вялая, можно еще немного вывернуть винт 8 (чувствительности).

При дальнейших переходах с одного вида топлива на другой регулировку частоты вращения производят только упорным винтом 7.

4.2. Проверка герметичности системы питания

Это самая ответственная операция при любом виде ТО. Особое внимание следует уделять внутренней герметичности газового редуктора. Ее нарушение (из-за износа клапанов, попадания мусора) приводит к утечке газа во впускной коллектор на заглушенном двигателе, что затрудняет последующий пуск.

Внешнюю герметичность проверяют опрессовкой системы инертным газом.

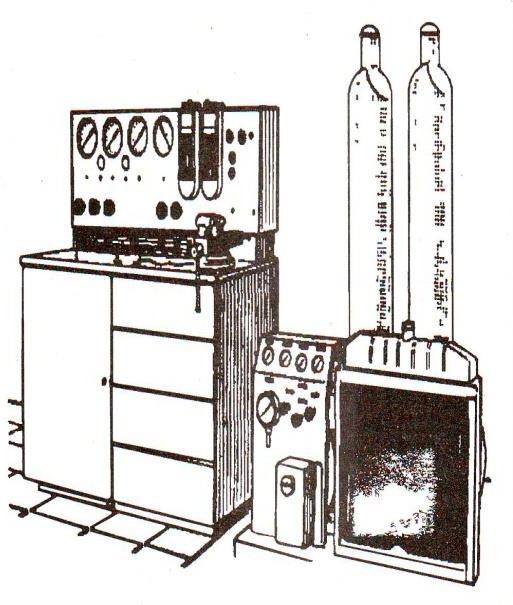

Рисунок 5 — Установка для проверки герметичности системы питания

Схема установки (рисунок 5): 1-баллон со сжатым инертным газом (азот, углекислый газ); 2-вентиль баллона; 3-редуктор; 4-вентиль установки; 5-манометр; 6-штуцер для подключения к системе автомобиля; 7-газовый баллон автомобиля.

Порядок проверки: инертный газ из баллона 1 через редуктор 3 подается в газовую систему автомобиля. Давление в системе поднимается до 1,6 МПа (для систем на СНГ). Затем вентиль 4 перекрывается. Соединения обмыливаются пенообразующим раствором. Места утечек обнаруживаются по появлению пузырьков. Система считается герметичной, если падение давления по манометру 5 за 15 минут не превышает 0,05 МПа.

4.3. Диагностика и регулировка газового редуктора

Проверка рабочих давлений в ступенях редуктора производится с помощью переносных пьезометров или цифровых манометров.

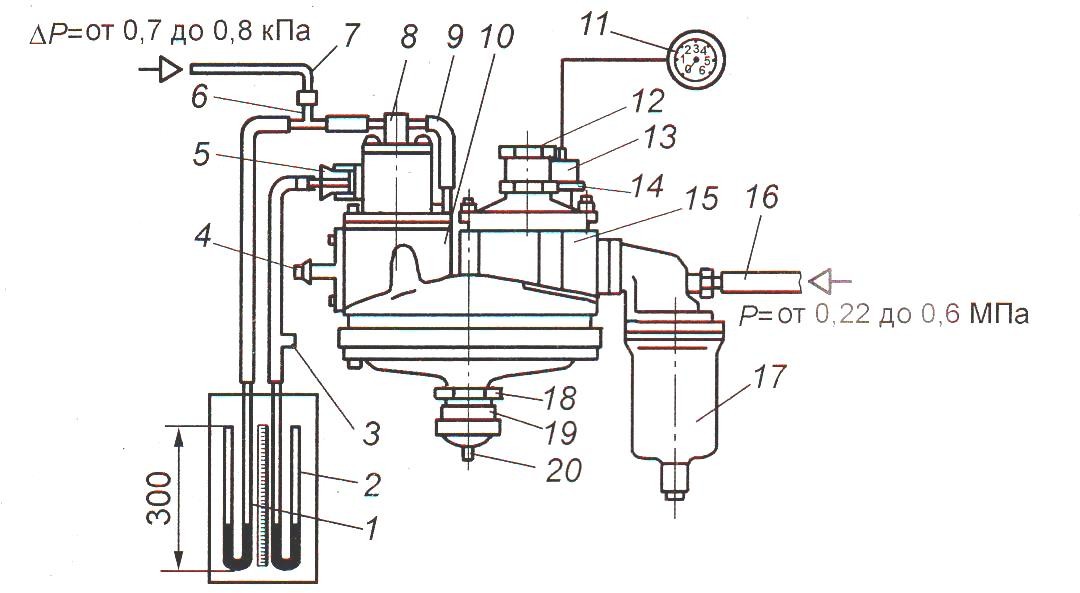

Рисунок 6 — Схема проверки работы редуктора низкого давления с помощью переносных пьезометров

На рисунке 6 показана схема подключения приборов: 1-пьезометр для контроля вакуума в полости разгрузочного устройства; 2-пьезометр для регулировки избыточного давления в полости второй ступени; … 10,15- вторая и первая ступени редуктора; … 12-регулировочная гайка; 19-регулировочный ниппель.

При проверке давления во второй ступени редуктора (10), пьезометр 2 подключается к ее полости. На холостом ходу давление должно быть чуть выше атмосферного (0,05–0,1 кПа). При увеличении нагрузки давление падает. Клапан второй ступени должен открываться при создании в разгрузочном устройстве разрежения 0,7–0,8 кПа, что проверяется пьезометром 1.

Герметичность вакуумной полости экономайзера (если он есть) также проверяется созданием в ней разрежения.

Рисунок 7 — Проверка герметичности вакуумной полости экономайзера

Как показано на рисунке 7, к патрубку 1 полости экономайзера 5 через шланг 3 и кран 4 подключается вакуумный насос. Создается разрежение 65,5–78,8 кПа (контролируется манометром 2), кран 4 закрывается. Падение разрежения за 1 минуту не должно превышать 1,3 кПа.

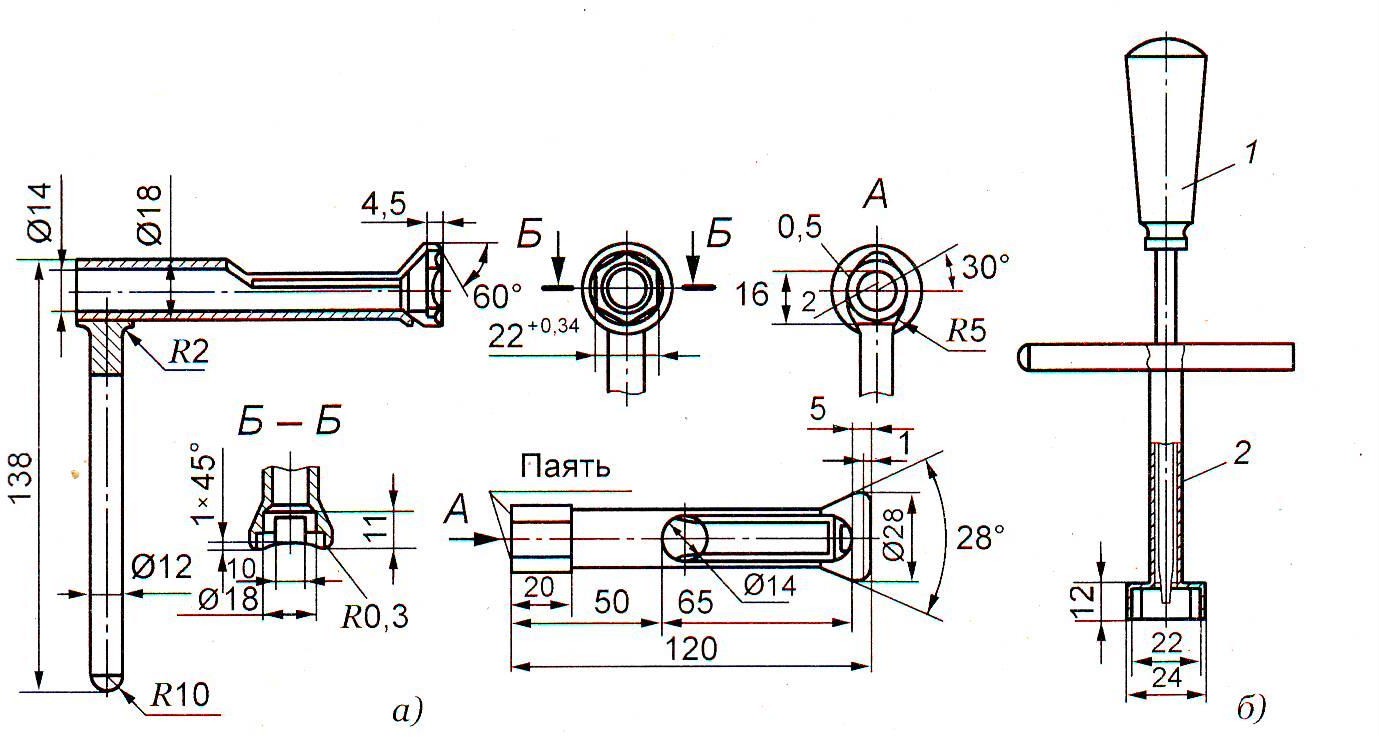

Рисунок 8 — Инструмент для регулирования клапана второй ступени редуктора (а — ключ для регулировки, б — отвертка с ключом)

Для выполнения точных регулировок часто требуется специальный инструмент, показанный на рисунке 8.

Значительно ускоряют и упрощают процесс диагностики современные диагностические стенды, такие как К-278А, или более новые комплексы, использующие цифровые датчики и программное обеспечение для ПК.

Рисунок 9 — Стенд К-278А для комплексной проверки газобаллонной аппаратуры

5. Регламент технического обслуживания ГБО

Периодичность и перечень работ по ТО ГБО строго регламентированы и направлены на поддержание системы в исправном и безопасном состоянии.

5.1. Ежедневное обслуживание (ЕО)

Выполняется водителем перед выездом и после возвращения в парк.

Перед выездом:

- Визуальный осмотр крепления газового баллона.

- Проверка отсутствия запаха газа.

- Контрольный запуск ДВС на газе, проверка стабильности работы на холостом ходу.

После возвращения:

- Повторный осмотр на предмет утечек (визуально и по запаху).

- Очистка наружных поверхностей узлов ГБО от грязи.

- Обязательно: закрыть расходные вентили на баллоне и выработать газ из системы. Это ключевое требование безопасности при ночной стоянке.

- Слить конденсат (отстой) из газового редуктора через специальную пробку.

5.2. Первое техническое обслуживание (ТО-1)

Периодичность совпадает с ТО-1 базового автомобиля (обычно 10 000 — 15 000 км пробега).

- Выполнение всех операций ЕО.

- Проверка герметичности всех соединений с помощью течеискателя или мыльного раствора.

- Проверка и при необходимости подтяжка креплений всех узлов ГБО (баллон, редуктор, смеситель, магистрали).

- Смазка штоков ручных вентилей.

- Замена фильтра паровой фазы газа.

- Очистка или замена фильтрующего элемента в электромагнитном клапане (фильтр жидкой фазы).

- Проверка и регулировка содержания CO/CH в выхлопных газах.

5.3. Второе техническое обслуживание (ТО-2)

Периодичность совпадает с ТО-2 базового автомобиля (обычно 20 000 — 30 000 км пробега).

- Выполнение полного объема работ ТО-1.

- Проверка и регулировка давления в первой и второй ступенях редуктора на стенде или с помощью манометров.

- Проверка герметичности разгрузочного устройства и вакуумных соединений редуктора.

- Проверка и при необходимости регулировка угла опережения зажигания.

- Проверка работоспособности датчика уровня газа.

- Снятие, разборка, чистка и проверка дозирующего экономайзерного устройства (при наличии).

- Проверка герметичности водяной полости редуктора-испарителя.

5.4. Сезонное обслуживание (СО)

Проводится дважды в год при подготовке к летнему и зимнему сезонам эксплуатации.

- Выполнение работ в объеме ТО-2.

- Проверка срабатывания предохранительного клапана на мультиклапане.

- Продувка газовых магистралей сжатым воздухом или азотом.

- Контрольная проверка и, при необходимости, поверка манометра высокого давления.

- Раз в год (при подготовке к зиме): Полная ревизия ГБО со снятием с автомобиля редуктора, смесителя, клапанов. Их разбирают, промывают в специальных составах (например, ацетоне), дефектуют, заменяют ремкомплекты (мембраны, уплотнения) и настраивают на стенде.

5.5. Периодическое освидетельствование баллонов

Это особо важная процедура, регламентируемая нормативными актами.

- Один раз в два года: Проводится гидравлическое испытание баллона для СНГ под давлением 2,5 МПа и пневматическое под давлением 1,6 МПа. Баллон осматривается на предмет коррозии, вмятин, трещин. Производится окраска баллона в красный цвет с нанесением клейма о дате текущего и следующего освидетельствования.

6. Сравнение поколений ГБО

Для полноты картины необходимо понимать различия между основными поколениями газобаллонного оборудования, так как методы их диагностики и ремонта существенно различаются.

| Параметр | ГБО-1 | ГБО-2 | ГБО-4 | ГБО-5 |

|---|---|---|---|---|

| Принцип подачи газа | Эжекторный, вакуумное управление редуктором. | Эжекторный, электронное управление дозатором по сигналу лямбда-зонда. | Распределенный фазированный впрыск через газовые форсунки. | Впрыск сжиженного газа в жидкой фазе во впускной коллектор. |

| Тип смесеобразования | В общем смесителе перед дроссельной заслонкой. | В общем смесителе, но с электронной коррекцией. | Индивидуально для каждого цилиндра. | Индивидуально для каждого цилиндра. |

| Совместимость с ДВС | Карбюраторные, простейшие инжекторные. | Инжекторные двигатели, экологический класс до Евро-2. | Современные инжекторные двигатели, класс Евро-3 и выше. | Самые современные двигатели, в том числе с прямым впрыском. |

| Преимущества | Крайняя простота, низкая цена, высокая ремонтопригодность. | Низкая цена, чуть лучше экономичность и экологичность, чем у ГБО-1. | Минимальная потеря мощности, высокая экономичность, безопасность, отсутствие «хлопков». | Отсутствие потери мощности, возможность запуска на газе при любой температуре. |

| Недостатки | Высокий расход, потеря мощности, риск «хлопков» во впуске. | Риск «хлопков», невысокая точность дозирования. | Высокая стоимость, сложность установки и настройки, требовательность к качеству газа. | Очень высокая стоимость, низкая ремонтопригодность топливного насоса в баллоне. |

7. Газобаллонное оборудование 6-го поколения (LPdi)

Liquid Propane Direct Injection (LPdi) — современная система газобаллонного оборудования, разработанная специально для автомобилей с непосредственным впрыском топлива (GDI, FSI, TSI и др.). В системе используется подача пропана в жидкой фазе через штатные компоненты топливной системы.

Особенности работы

- Подача газа осуществляется в жидкой фазе, а не в паровой.

- Используются штатные бензиновые форсунки, без отдельной газовой рампы.

- Управление реализуется через штатную ЭБУ и её коррекции.

- Минимальное вмешательство в конструкцию двигателя при сохранении заводских характеристик.

Преимущества

- Максимальная совместимость с двигателями с непосредственным впрыском.

- Снижение затрат на топливо — в среднем до 30–40% по сравнению с бензином.

- Сохранение динамики и мощности двигателя.

- Уменьшение вредных выбросов при корректной настройке.

- Минимальные изменения в конструкции автомобиля — использование штатных компонентов.

Недостатки и ограничения

- Высокая стоимость комплекта и установки в сравнении с 4‑м и 5‑м поколением.

- Ограниченная совместимость — поддержка не для всех моторов и моделей.

- Сложность обслуживания: требуется квалифицированный персонал и специализированное оборудование.

8. Интересные факты о газовом топливе

- Высокое октановое число: Октановое число пропан-бутановой смеси составляет 102-105, что полностью исключает детонационный износ двигателя, даже рассчитанного на высокооктановый бензин.

- «Сухое» топливо: В отличие от бензина, газ поступает в цилиндры в паровой фазе и не содержит тяжелых фракций. Это предотвращает смывание масляной пленки со стенок цилиндров, что продлевает жизнь цилиндро-поршневой группы.

- Состояние в баллоне: В баллоне сжиженный газ находится под давлением собственных паров (а не закачанного давления) и пребывает в двухфазном состоянии: ~80% объема занимает жидкая фаза, ~20% — паровая. Давление сильно зависит от температуры: при -20°C оно может быть около 2 атмосфер, а при +50°C — достигать 15-16 атмосфер.

- Мировой лидер: Турция является одной из стран с самым большим парком автомобилей на СНГ в мире. Там газом оборудовано более 40% легкового автотранспорта.

9. Часто задаваемые вопросы (FAQ)

- В: Безопасно ли использовать ГБО? Не взорвется ли баллон?

- О: Современные системы ГБО чрезвычайно безопасны. Баллон изготавливается из высокопрочной стали с толщиной стенки 3-4 мм, что делает его прочнее бензобака. Мультиклапан оснащен несколькими степенями защиты: скоростной клапан (перекрывает газ при обрыве магистрали), предохранительный клапан (стравливает избыточное давление при нагреве), электромагнитный клапан (открывается только при работе двигателя).

- В: Правда ли, что от газа «прогорают клапаны»?

- О: Это распространенный миф, идущий со времен старых двигателей и неправильно настроенного ГБО. Время горения газовоздушной смеси немного дольше, чем бензиновой. Если смесь слишком бедная, температура в камере сгорания повышается, что может привести к перегреву выпускных клапанов. На правильно настроенной современной системе (особенно ГБО-4) с корректной топливной картой такой проблемы нет.

- В: Какой реальный расход газа по сравнению с бензином?

- О: Из-за меньшей теплотворной способности расход газа в литрах всегда выше расхода бензина. Для правильно настроенной системы нормой считается увеличение расхода на 15-20%. Если расход выше, это повод для диагностики и настройки системы.

- В: Нужно ли прогревать двигатель на бензине перед переходом на газ?

- О: Да, обязательно. Редуктору-испарителю для нормальной работы требуется тепло от системы охлаждения. Переход на газ должен осуществляться при температуре охлаждающей жидкости не ниже 40-50°C. Современные системы ГБО-4 делают это автоматически.

10. Основные аспекты техники безопасности

Работа с газобаллонными автомобилями требует неукоснительного соблюдения правил безопасности.

- Категорически запрещается использовать открытый огонь для поиска утечек газа.

- Запрещено производить любой ремонт газовой аппаратуры или арматуры баллона, находящейся под давлением.

- Не допускается эксплуатация автомобиля с истекшим сроком освидетельствования газового баллона.

- Следует использовать только искробезопасный инструмент при работе с топливной аппаратурой.

- Необходимо помнить о риске обморожения: сжиженный газ при испарении вызывает резкое охлаждение поверхностей. Работы следует проводить в защитных перчатках.

- В случае возникновения пожара на автомобиле, первоочередная задача (если это безопасно) – закрыть расходные вентили на баллоне. Тушение производить углекислотным или порошковым огнетушителем, песком, плотной тканью.

Заключение

Грамотная эксплуатация и своевременное техническое обслуживание газобаллонного оборудования являются залогом его долговечной, экономичной и, самое главное, безопасной работы. Современные системы ГБО представляют собой надежные и технологичные решения, позволяющие существенно сократить затраты на топливо и снизить негативное воздействие на окружающую среду. Однако пренебрежение регламентными работами, особенно проверкой герметичности, и попытки неквалифицированного вмешательства в конструкцию могут привести к серьезным последствиям. Понимание принципов работы системы, знание характерных неисправностей и строгое следование технологическим картам обслуживания и ремонта позволяют поддерживать газобаллонный автомобиль в идеальном техническом состоянии на протяжении всего срока службы.

Нормативные документы:

- ГОСТ Р 51753-2001 «Баллоны стальные сварные высокого давления для сжиженных углеводородных газов на автомобильных транспортных средствах. Технические условия».

- ГОСТ 27577-2000 «Газ углеводородный сжиженный для автомобильного транспорта. Технические условия».

- Технический регламент Таможенного союза ТР ТС 018/2011 «О безопасности колесных транспортных средств» (Приложение №8 — Требования к транспортным средствам, находящимся в эксплуатации, в части газобаллонного оборудования).

Рекомендуемая литература:

- Вахламов В.К. «Автомобили: Основы конструкции». – М.: Академия, 2008.

- Ерохов В.И. «Газобаллонные автомобили: Устройство, техническое обслуживание и ремонт». – М.: Транспорт, 2005.

- Грибанов В.И., Ефимов С.И. «Ремонт и техническое обслуживание газобаллонных автомобилей». – М.: ИРПО, 2002.