Содержание страницы

- 1. Общие конструктивные схемы роторных окорочных станков

- 2. Станки с центрированием бревна относительно ротора двухвальцовым механизмом подачи

- 3. Станки с центрированием бревна вертикальным перемещением ротора

- 4. Станки с центрированием бревна относительно ротора трехвальцовым механизмом подачи

- 5. Околостаночное оборудование

- 6. Основные узлы роторных станков

Принцип действия роторных окорочных станков заключается в очистке древесины от коры инструментами (короснимателями или фрезами), закрепленными на роторе, вращающемся вокруг ствола, который прямолинейно перемещается через центр ротора. В этом случае главным движением является вращательное движение закрепленного на роторе инструмента, а вспомогательным − поступательное движение подачи ствола. В результате происходит снятие коры по винтовой линии. Шаг этой линии зависит от соотношения скорости вращения ротора и движения подачи.

Кинематической особенностью таких станков является наличие окорочной головки с механизмами окорочного инструмента, которые установлены на роторе, и механизмов подачи, перемещающих ствол через внутреннее отверстие ротора.

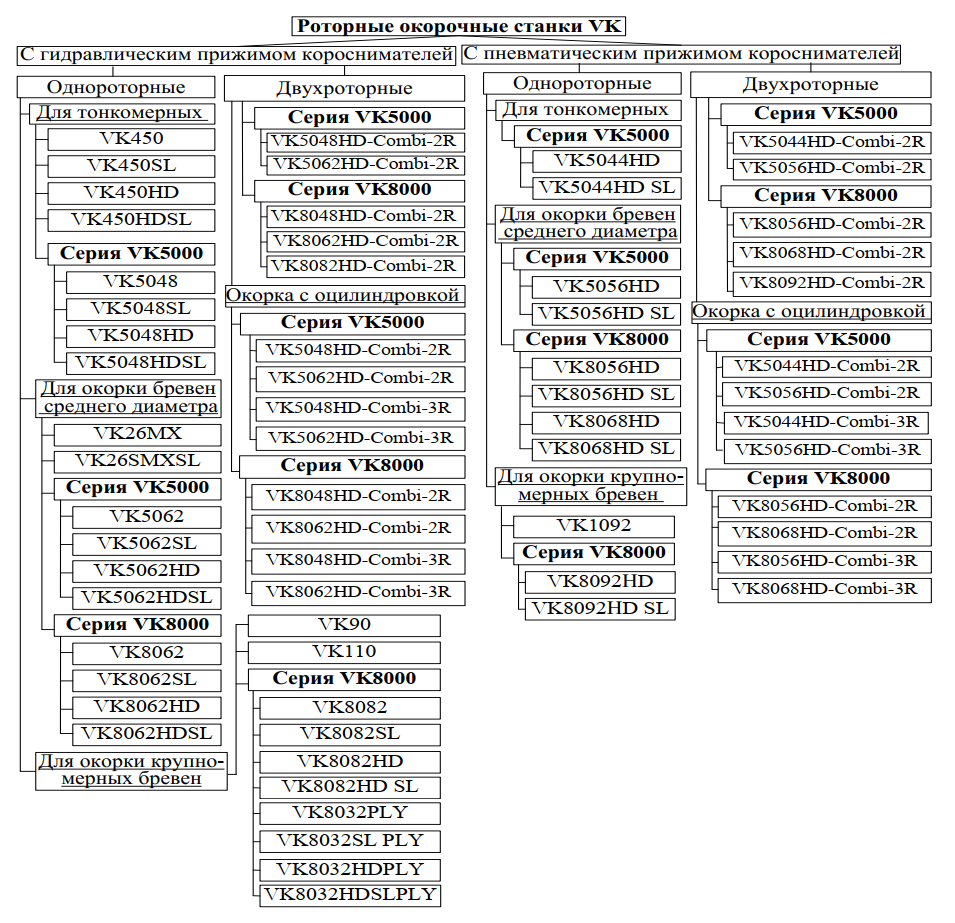

В настоящее время в мировой практике используется несколько десятков моделей роторных станков, способных окаривать сырьевые материалылщтоиной от 2 до 110 см. Наиболее широко известны станки типа Cambio (Söderhamn Eriksson, Швеция), VK (Valon Kone, Финляндия), ОК (станки унифицированной гаммы, СССР), Nicholson (Канада). Выпускают роторные станки также в Японии фирма Eno Sangyo Co., Ltd марки Eno Sangyo, в Германии марки Baljer & Zembrod, в Канаде марки Forano, Tayme, в Италии известен станок Ferrari. Планировался выпуск роторных станков также в США фирмой USRN. Многочисленную номенклатуру малогабаритных станков выпускают производители Китая. Большинство производителей придерживаются принципов унификации конструкций разных типоразмеров, аналогично типоразмерному ряду российской гаммы станков.

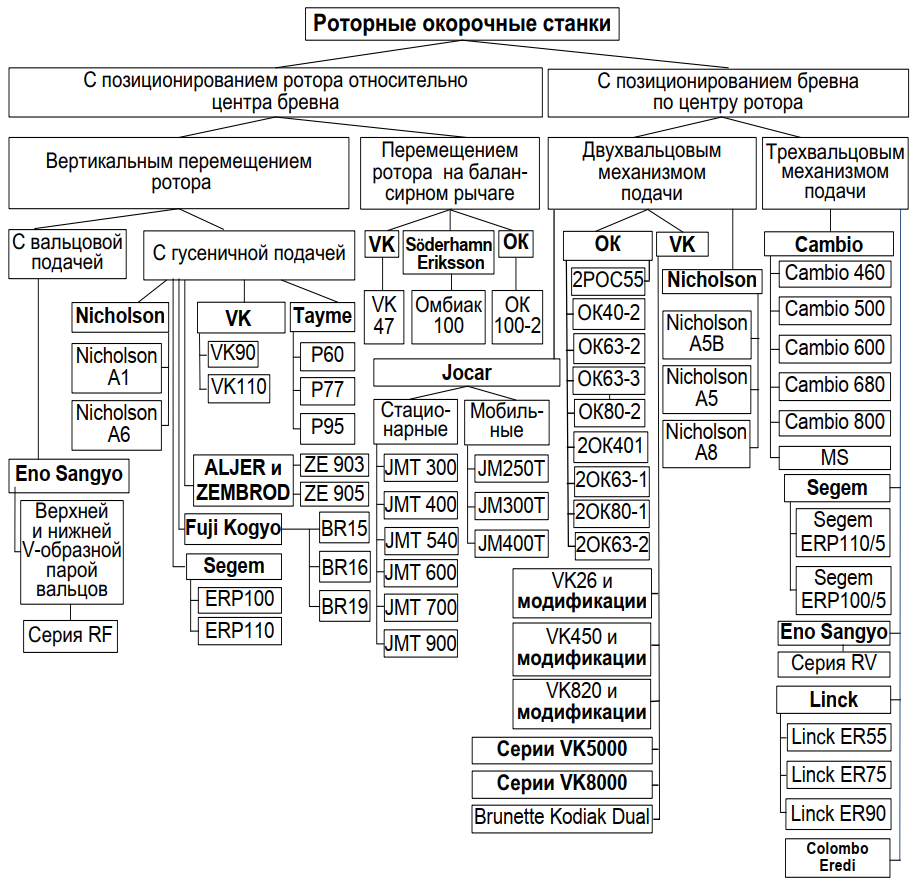

В настоящее время определились четыре основных типа конструкции роторных окорочных станков, на которых специализируется каждый производитель. Общая схема выпускаемых в настоящее время роторных окорочных станков с подразделением по типам конструктивного исполнения и производителю приведена на рис. 1.

Рис. 1. Роторные окорочные станки в мировой практике

В общем виде конструкция роторного окорочного станка состоит из следующих основных частей:

- станина;

- роторная головка:

- статор;

- ротор;

- механизмы режущего инструмента;

- механизм подачи:

- подающий механизм;

- приемный механизм;

- силовые приводы (ротора, механизмов подачи, механизма смазки);

- электрооборудование;

- пульт управления.

В зависимости от конструкции в станке может быть предусмотрена система гидро или пневмооборудования.

Подающая, приемная, промежуточная секции механизма подачи, окорочная головка представляют собой отельные узлы, которые устанавливаются на общей станине. Подающий конвейер и приемное устройство выполнены в виде отдельных блоков.

Двухроторные станки имеют более сложную конструкцию. Дополнительно они оснащаются второй роторной головкой и промежуточной секцией вальцового механизма подачи.

Для согласования скоростей подачи в станках со скоростями сырьевых технологических потоков каждый станок оснащается околостаночным оборудованием. В околостаночное оборудование входят приемные механизмы и подающие конвейеры, которые обеспечивают согласование скоростей и центрирование бревна перед перемещением его в первую секцию механизма подачи.

Приемные механизмы обеспечивают вынос обработанного бревна из станка. Главным требованием к приемному механизму является исключение повреждений древесины при надежной подаче, т.е. при отсутствии проскальзывания вальцов или транспортеров и проворачивания бревен.

1. Общие конструктивные схемы роторных окорочных станков

Рассматривая конструктивные схемы роторных окорочных станков, следует отметить, что в станках, выпускаемых зарубежными фирмами, для учета конъюнктуры рынка примерно через каждые 5 лет проводится реконструкция с заменой узлов, частично моделей, а иногда и типов станков.

В конструкциях станков каждого производителя соблюдаются принципы типизации, унификации и конструктивного подобия общей компоновки и околостаночного оборудования. Поэтому станки, выпускаемые одной фирмой, образуют типоразмерный ряд и идентичны по внешнему виду.

В целом многообразие различных моделей роторных станков, применяемых на сегодня для индивидуальной окорки лесоматериалов, по конструктивному исполнению подразделяется на четыре типа.

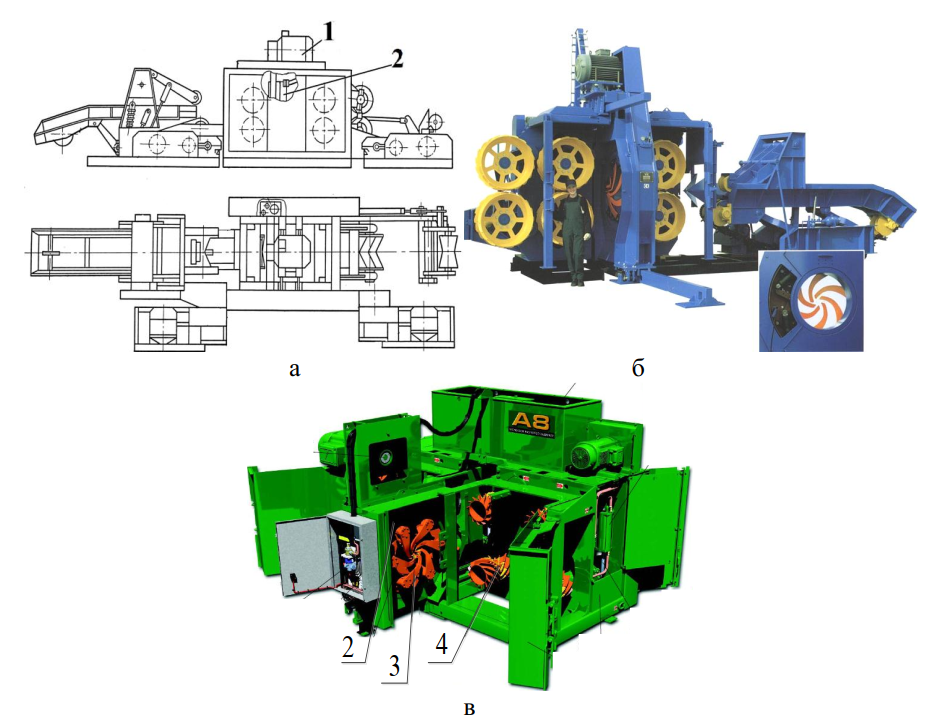

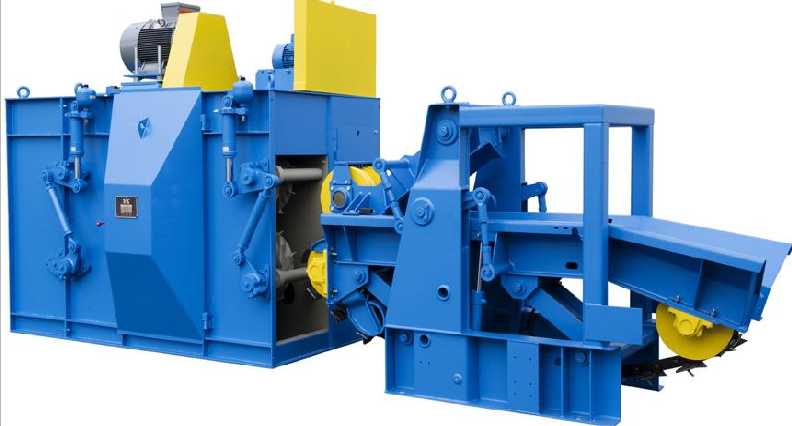

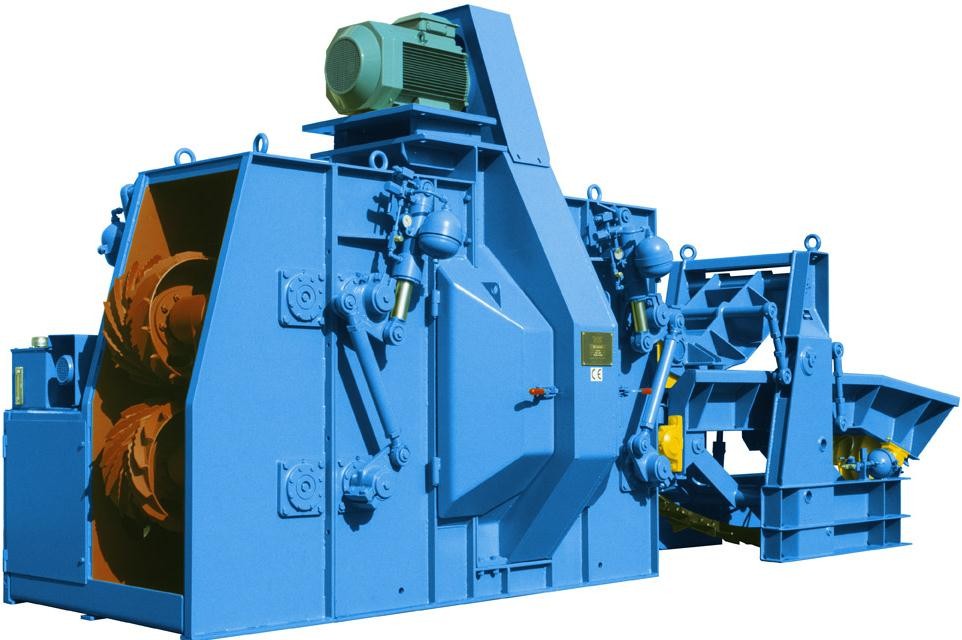

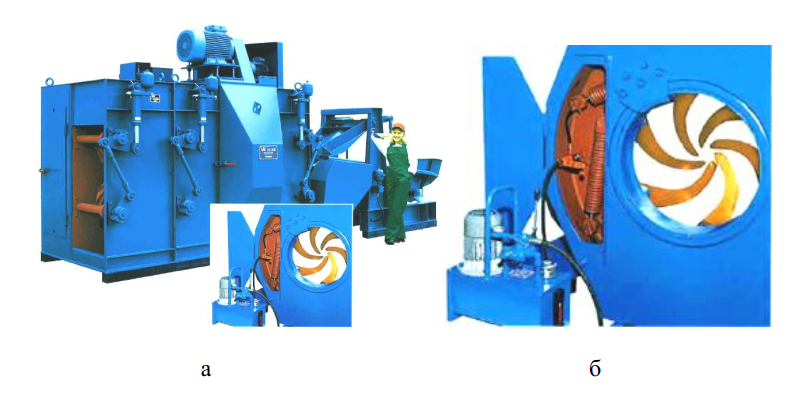

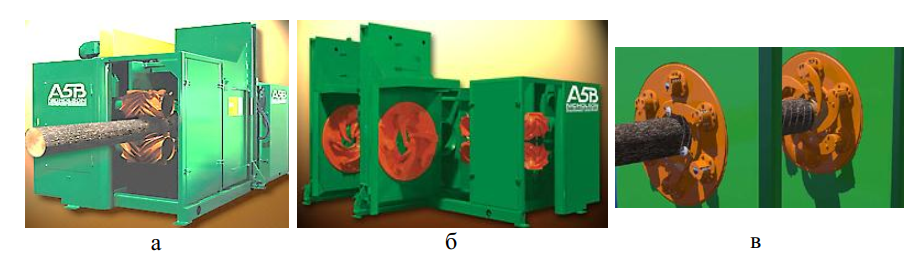

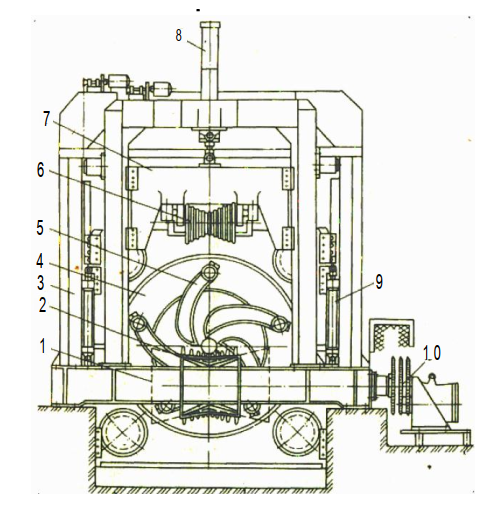

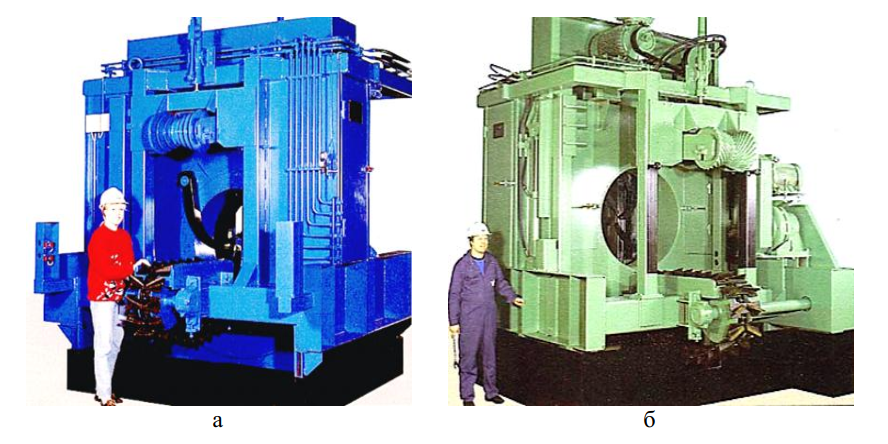

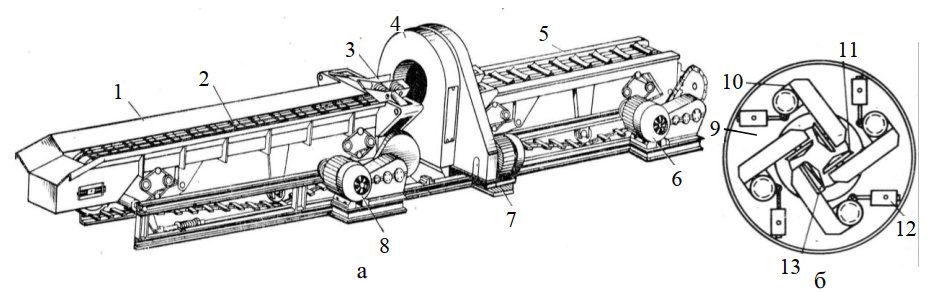

1. Станки с позиционированием бревна по центру ротора двухвальцовым механизмом подачи (унифицированная гамма ОК отечественного выпуска, марки VK, Nicholson А5В, Nicholson А5С, Nicholson А8, Brünette Kodiak Dual). Типичные представители такого типа станков показаны на рис. 2 [10, 23].

Рис. 2. Станки с позиционированием бревна по центру ротора двухвальцовым механизмом подачи: а – схема станка унифицированной гаммы марки ОК63-1 (СССР); б – окорочный станок марки VK820 (Valon Kone, Финляндия); в – станок марки Nicholson А8 (Канада); 1– двигатель ротора; 2 – ротор; 3 – коросниматели; 4 – вальцы механизма подачи

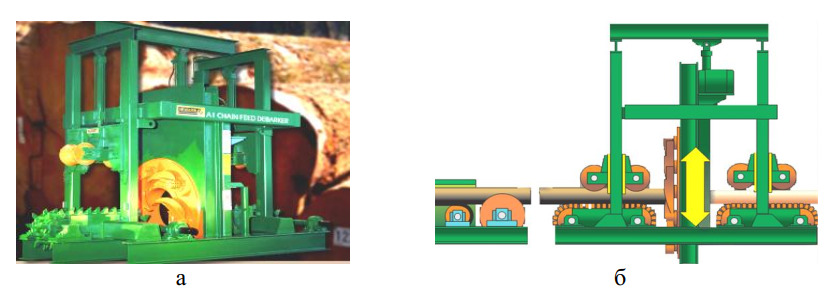

2. Станки с позиционированием ротора относительно центра бревна (Nicholson А1, Nicholson А6, Tayme, SCS-SDB (Япония) (рис. 3) [23]. Ротор установлен в раме и для центрирования перемещается в вертикальном направлении.

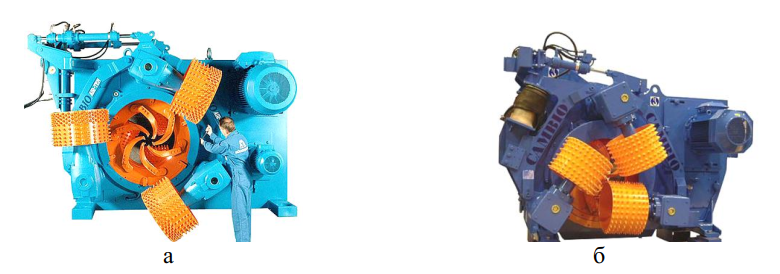

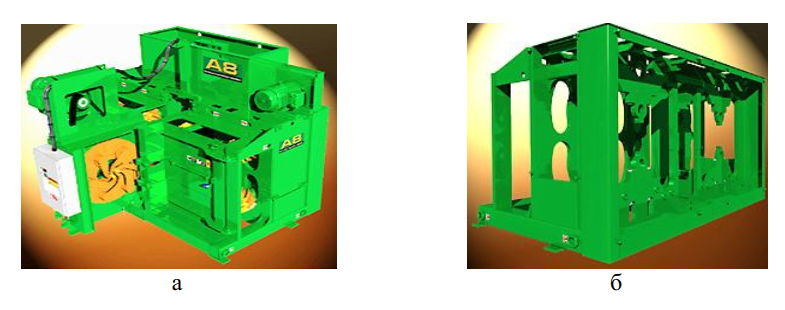

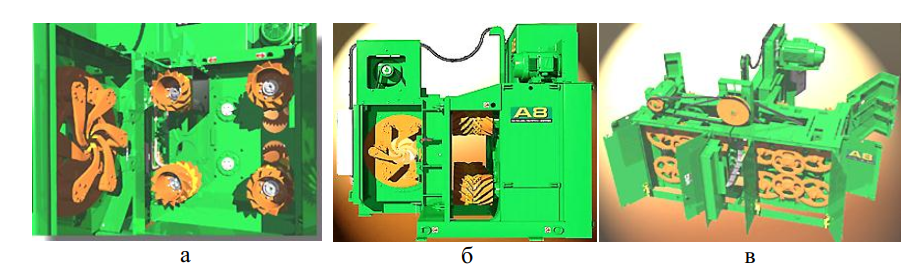

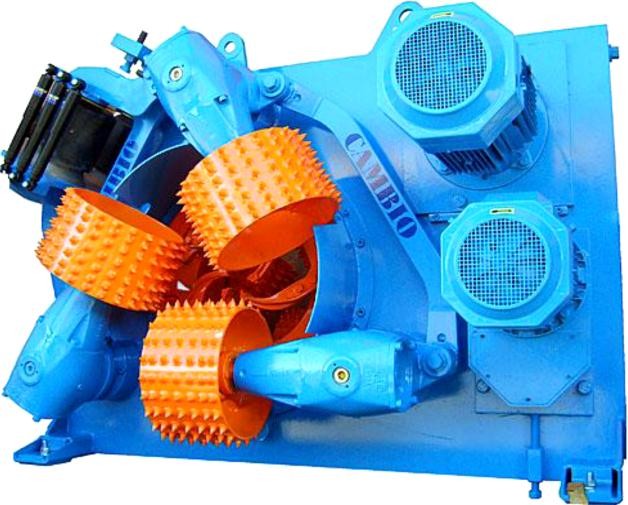

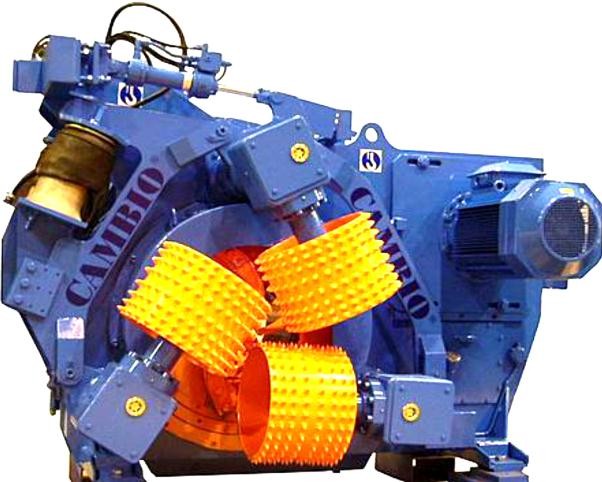

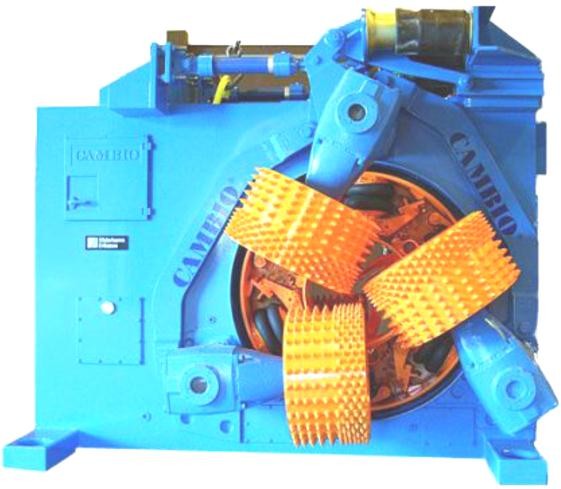

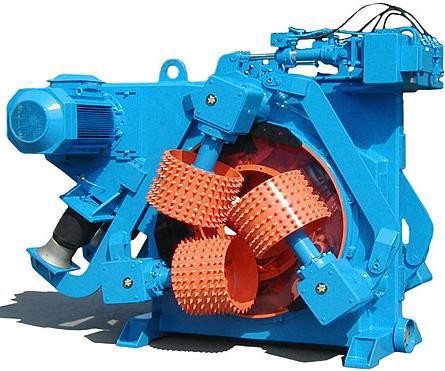

3. Станки с позиционированием бревна по центру ротора трехвальцовым механизмом подачи типа Cambiо (рис. 4) [21].

Рис. 3. Станки с позиционированием ротора относительно центра бревна: а – станок марки Nicholson А1; б – схема работы станка Nicholson

Рис. 4. Станки с позиционированием бревна по центру ротора трехвальцовым механизмом подачи: а – станок марки Cambio 800; б – станок марки Cambio 500

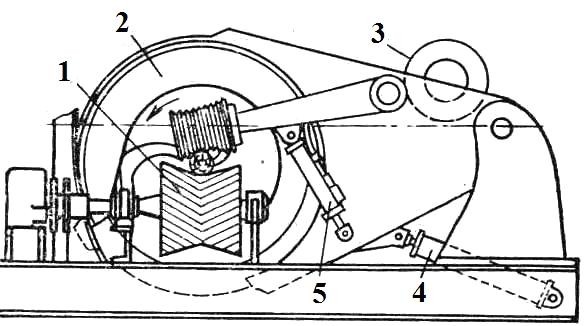

4. Станки с позиционированием по центру бревна ротора путем перемещения на его балансирном рычаге (рис. 5). Такого типа станки ОК100 (СССР), VK47 (Финляндия), Ombiac 100 (Швеция) предназначены для крупномерных и длинномерных (хлыстов) лесоматериалов [7].

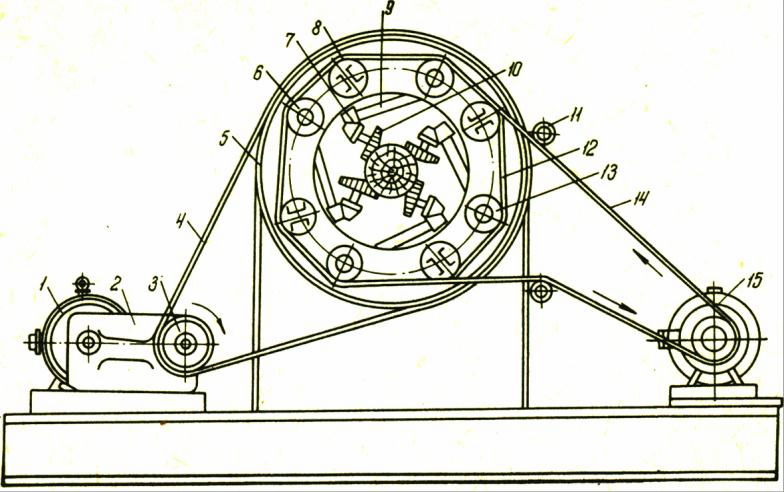

Рис. 5. Конструктивный тип станков с позиционированием по центру бревна ротора перемещением на его балансирном рычаге: 1 – подающий конвейер; 2 – окорочная головка; 3 – двигатель; 4 – гидроцилиндр ротора; 5 – гидроцилиндр прижимного ролика

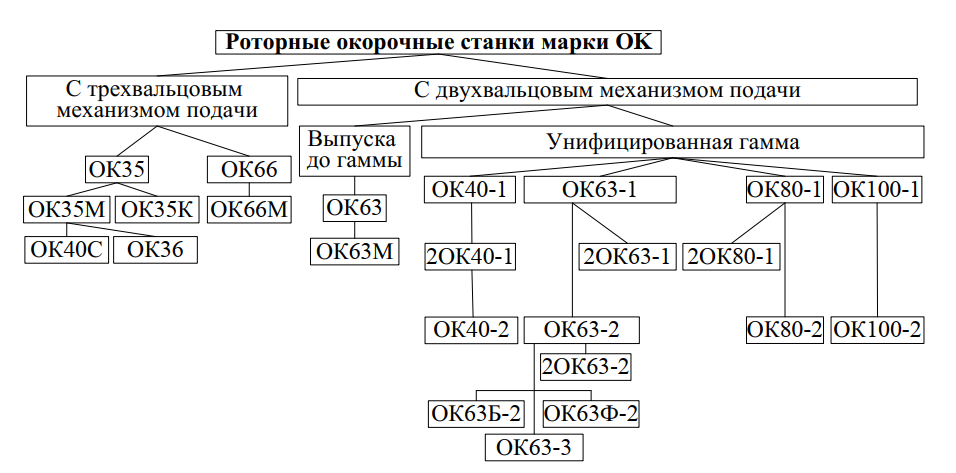

В СССР роторные окорочные станки выпускались на трех заводах. До 1991 г. Петрозаводским станкозаводом (ПСЗ) серийно производились станки унифицированной гаммы ОК:

- выпуска до унифицированной гаммы:

- модели ОК63, ОК63М;

- выпуска первой серии унифицированной гаммы:

- модели ОК40-1, ОК63-1, ОК80-1, ОК100-1 (разработан, но в серийное производство не был сдан);

- модели первой серии двухроторной комплектации 2ОК40-1, 2ОК63-1, 2ОК80-1;

- станки второй серии унифицированной гаммы:

- модели ОК40-2, ОК63-2, ОК80-2, ОК100-2;

- модель двухроторной комплектации 2ОК63-2.

Были еще разработаны модификации ОК63Ф-2, ОК63Б-2 моделей второй серии [2, 6].

Следует указать, что станок марки 2ОК63-2 обозначен в [2, с.117] как 2ОК63, в [24, с. 15] этот станок обозначен как ОК63-2, а в каталогах [6, с. 24−27 и 7, с. 24, 36] данные об этом станке отсутствуют.

Таким образом, на момент прекращения серийного производства в 1991 г. унифицированную гамму составляли следующие станки: однороторные ОК40-2, ОК63-2, ОК80-2, ОК100-2 и двухроторные 2ОК40-1, 2ОК63-1, 2ОК63-2, 2ОК80-1.

Вологодским станкостроительным заводом выпускались станки марки 2РОС-55, а на Новозыбковском станкостроительном заводе − самые первые в СССР станки, выполненные по типу Cambio, марок ОК35М, ОК35К, ОК66М, ОК40М, ОК40С. Относительно последней марки станка в технической литературе также имеются неточности. В работе [1, с.50] он обозначен как ОК40Ф, а в [22, с.40] указано, что имеет модификацию ОК40Б. Станки типа Cambio в конце 70-х годов в СССР были сняты с производства.

Рассмотрим подробно перечисленные конструкции.

2. Станки с центрированием бревна относительно ротора двухвальцовым механизмом подачи

Станки с центрированием бревна относительно ротора двухвальцовым механизмом подачи представляют наиболее многочисленную группу. Например, фирма Valon Kone поставила во многие страны мира не менее 5000 станков [10]. В российской лесной промышленности в 80-е годы насчитывалось около 1200 роторных окорочных станков [2]. Кроме того, подобный тип конструктивного исполнения принят в большинстве марок многотысячного парка малогабаритных станков китайского производства [15].

Несмотря на конструктивное подобие, станки разных марок при подробном рассмотрении существенно отличаются по некоторым параметрам, назначению и специфическим особенностям работы.

2.1. Станки отечественного производства марок «ОК» и «РОС»

Основные технические характеристики отечественных станков определены в ГОСТ 16021-90.

Во всех моделях гаммы станков, кроме марки ОК100, выдержаны принципы типизации, унификации и конструктивного подобия в общей компоновке. Конструкции включают около 70 % унифицированных узлов и деталей, но каждый из них служит для обработки определенного диапазона толщины и сортиментного состава сырья. Одним из преимуществ унифицированной гаммы является возможность с использованием переходных формул [8] при проектировании по основным параметрам одной (головной) модели рассчитать параметры всех остальных станков гаммы. Головной моделью в гамме является станок типоразмера ОК63-1.

Основные технические характеристики рассматриваемого типа станков приведены в табл. 1−5. Станки обеспечивают окорку всей продукции (п. 2) в соответствии с необходимыми требованиями (п. 1). Обрабатываемое на станках сырье должно иметь кривизну не более 3 %.

Для всех станков унифицированной гаммы принята следующая маркировка:

- буквы «ОК» – название станков;

- цифра «2» перед буквами означает количество роторов, при одном роторе цифра не ставится;

- цифры после букв – диаметр просвета ротора в сантиметрах;

- через дефис следующая цифра – модификация (серия) модели.

Пример: 2ОК63-1 – двухроторный окорочный станок с диаметром просвета ротора 63 см первой серии.

Таблица 1. Технические характеристики станков выпуска ПСЗ до унифицированной гаммы «ОК» (ЦНИИМЭ, СССР)

| Характеристика | Значение для модели станка | |

| ОК63 | ОК63М | |

| Размеры обрабатываемых бревен: диапазон толщины, см

диапазон длины, м |

10-63

3,0-6,5 |

10-63

3,0-6,5 |

| Число короснимателей, шт.

Число коронадрезателей, шт. |

4

2 |

4

2 |

| Частота вращения ротора, мин-1 | 135; 180 | 135; 180 |

| Скорости подачи бревен, м/с | 0,15; 0,18; 0,28;

0,37;0,5; 0,73 |

0,15; 0,18; 0,28;

0,37; 0,5; 0,73 |

| Мощность электродвигателей, кВт: | ||

| общая | 34 | 34 |

| привода ротора | 14; 20; 23 | 14; 20; 23 |

| привода механизма подачи | 3,5; 4,5; 5,0 | 3,5; 4,5; 5,0 |

| Габаритные размеры, м: | ||

| длина (с транспортером) | 3,6(12,0) | 3,6(12,0) |

| ширина | 2,7 | 2,7 |

| высота | 2,5 | 2,5 |

| Масса (с транспортером), кг | 5830 (9300) | 5830 (9300) |

| Производительность, м3/ч | 25 | 25 |

Таблица 2. Технические характеристики станков моделей первой серии гаммы «ОК» (ЦНИИМЭ, СССР)

| Характеристика | Значение для станка | |||

| ОК40-1 | ОК63-1 | ОК80-1 | ОК100-1 | |

| Размеры обрабатываемых бревен:

диапазон толщины, см диапазон длины, м |

6-35

1,5-6,5 |

10-55

2,7-7,5 |

12-70

2,7-7,5 |

15-90

2,7-7,5 |

| Число короснимателей, шт. | 5 | 5 | 6 | 4 |

| Число коронадрезателей (зачистных ножей), шт. | 2(4) | 2 | 3 | 2 |

| Частота вращения ротора, мин-1 | 240; 270;360 | 150;200;300 | 150; 200 | 160 |

| Скорость подачи, м/с | 0,2-1,2 | 0,2-1,0 | 0,2-1,0 | 0,08;0,2;0,3;

0,4;0,5;0,75 |

| Размеры с конвейерами, м: длина

ширина высота |

13,22

2,20 1,83 |

13,6

2,67 2,06 |

14,9

3,16 2,40 |

14,9

3,8 2,5 |

| Общая мощность, кВт | 29,7 | 37,27 | 71,1 | 90,3 |

| Масса с конвейерами, кг | 10500 | 14100 | 20665 | 19800 |

| Производительность, м3/ч | 15 | 30 | 35 | 50 |

Таблица 3. Технические характеристики станков первой серии гаммы «ОК» двухроторной комплектации (ЦНИИМЭ, СССР)

| Характеристика | Значение для станка | ||

| 2ОК40-1 | 2ОК63-1 | 2ОК80-1 | |

| Размеры обрабатываемых бревен: диапазон толщины, см

диапазон длины, м |

6-35

2,5-6,5 |

10-55

2,7-7,5 |

12-70

2,7-7,5 |

| Число инструментов, шт.: короснимателей коронадрезателей

зачистных ножей |

6(+6)

3 3 |

6(+6)

3 3 |

6(+6)

3 — |

| Частота вращения ротора, мин-1 | 200; 270;400 | 150; 200;300 | 160; 220 |

| Скорость подачи, м/с | 0,2; 0,23;0,35;

0,6; 0,8; 1,2 |

0,2; 0,26;0,39;

0,49; 0,65; 1,0 |

0,2; 0,3;0,4;

0,6; 0,8; 1,0 |

| Размеры без конвейеров, м: длина

ширина высота |

7,23

2,20 2,50 |

9,55

2,21 2,56 |

11,53

2,5 3,5 |

| Общая мощность, кВт | 56,12 | 75,09 | 137,09 |

| Масса, кг | 9600 | 13000 | 23000 |

| Производительность, м3/ч | 20 | 40 | 70 |

Таблица 4. Технические характеристики однороторных станков второй серии гаммы «ОК» (ЦНИИМЭ, СССР)

| Характеристика | Значение для станка | |||

| ОК40-2 | ОК63-2 | ОК80-2 | ОК100-2 | |

| Размеры обрабатываемых бревен: диапазон толщины, см

диапазон длины, м |

6-35

1,5-6,5 |

10-55

2,7-7,5 |

12-70

2,7-7,5 |

15-90

2,7-20 |

| Число короснимателей, шт.

Число коронадрезателей, шт. |

6

3 |

6

3 |

6

3 |

6

2 |

| Частота вращения ротора, мин-1 | 200; 270;400 | 150; 200;300 | 150; 200 | 110; 160 |

| Скорость подачи, м/с | 0,2;0,23;0,35; | 0,2;0,26;0,39; | 0,2;0,3;0,4; | 0,08;0,2;0,3 |

| 0,6;0,8;1,2 | 0,49;0,65;1,0 | 0,6;0,8;1,0 | 0,4;0,5;0,75 | |

| Габаритные размеры, м: | ||||

| длина | 6160 | 7960 | 9640 | 21480 |

| ширина | 2200 | 2215 | 2506 | 3570 |

| высота | 2500 | 2565 | 3365 | 3380 |

| Общая мощность, кВт | 37,6 | 50,1 | 87,1 | 120,1 |

| Масса, кг | 7300 | 9840 | 16119 | 26500 |

| Производительность, м3/ч | 20 | 35 | 60 | 75 |

Таблица 5. Технические характеристики станка 2ОК63-2 второй серии гаммы «ОК» двухроторной комплектации (ЦНИИМЭ, СССР)

| Характеристика | Значение |

| Размеры обрабатываемых бревен: диапазон толщины, см

диапазон длины, м |

14-53

2,75-7,50 |

| Частота вращения ротора грубой окорки, мин-1 | 150; 200 |

| Частота вращения ротора чистой окорки, мин-1 | 44; 60 |

| Скорость подачи, м/с | 0,2; 0,25; 0,4; 0,5; 0,7;1,0 |

| Общая мощность, кВт | 72,12 |

| Число короснимателей, шт. | 5 |

| Число коронадрезателей, шт. | 2 |

| Число фрез, шт | 4 |

| Габаритные размеры, м: длина (с транспортером) ширина

высота |

5,0(14,5)

2,67 2,06 |

| Масса (с транспортером), кг | 8200(17500) |

| Средняя производительность, м3/ч | 40 |

После цифры главной характеристики станка перед дефисом может быть предусмотрена буква модификации модели, например, «Ф» означает, что станок используется для окорки фанерных, спичечных кряжей и других короткомерных лесоматериалов.

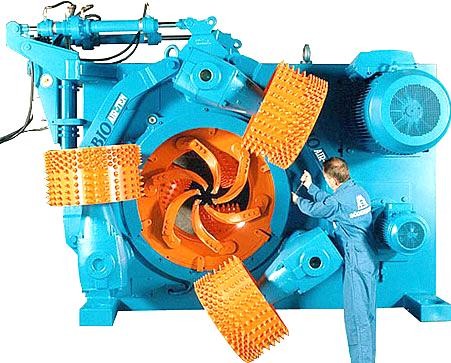

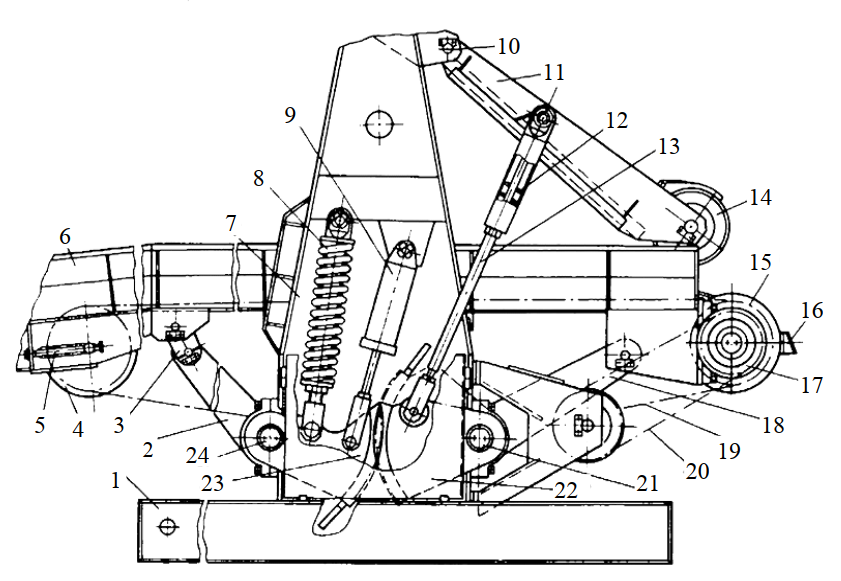

Последним станком серийного выпуска ПСЗ был опытный образец головного станка гаммы нового поколения с гидроприводом механизма подачи ОК63-3 (рис. 6).

Рис. 6. Опытный образец головного станка гаммы нового поколения с гидроприводом механизма подачи ОК63-3

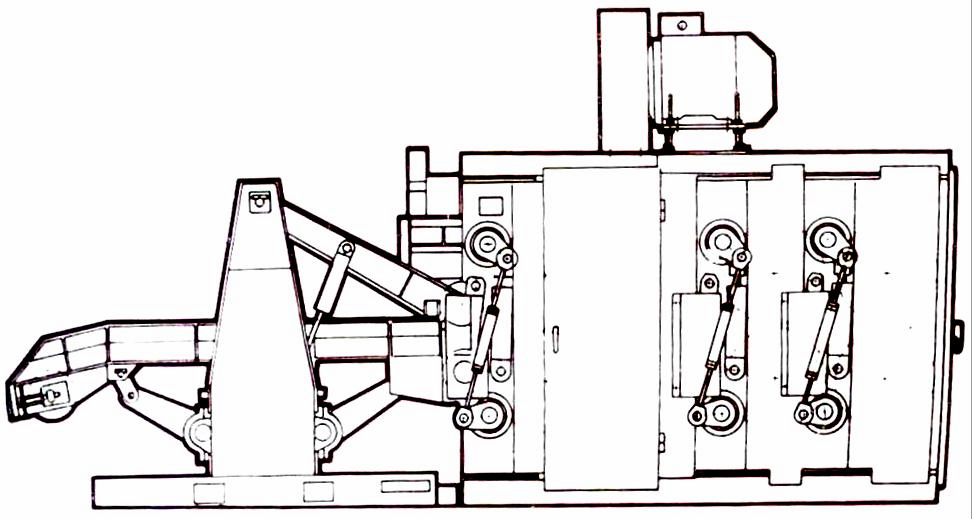

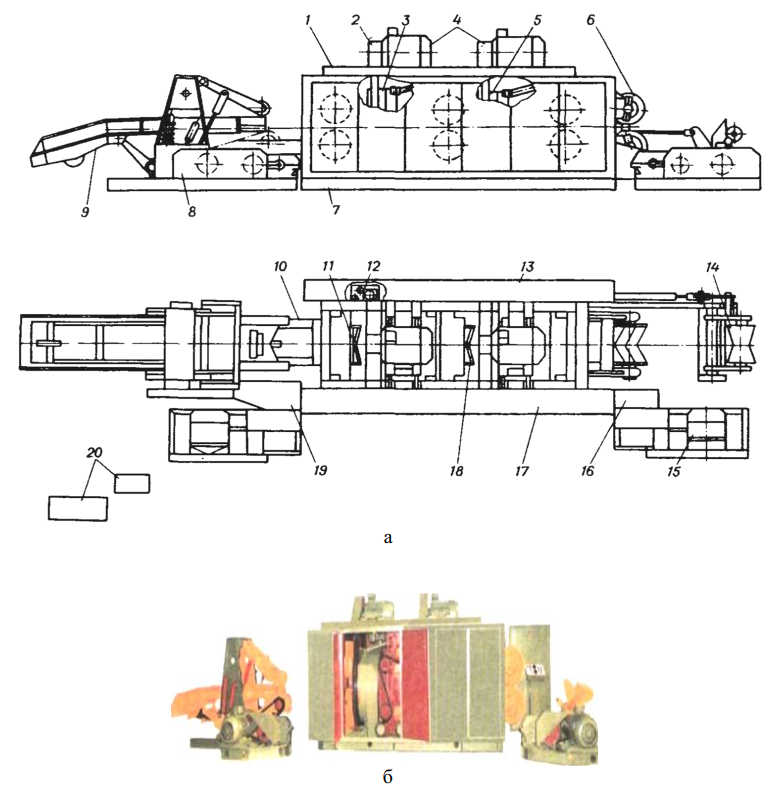

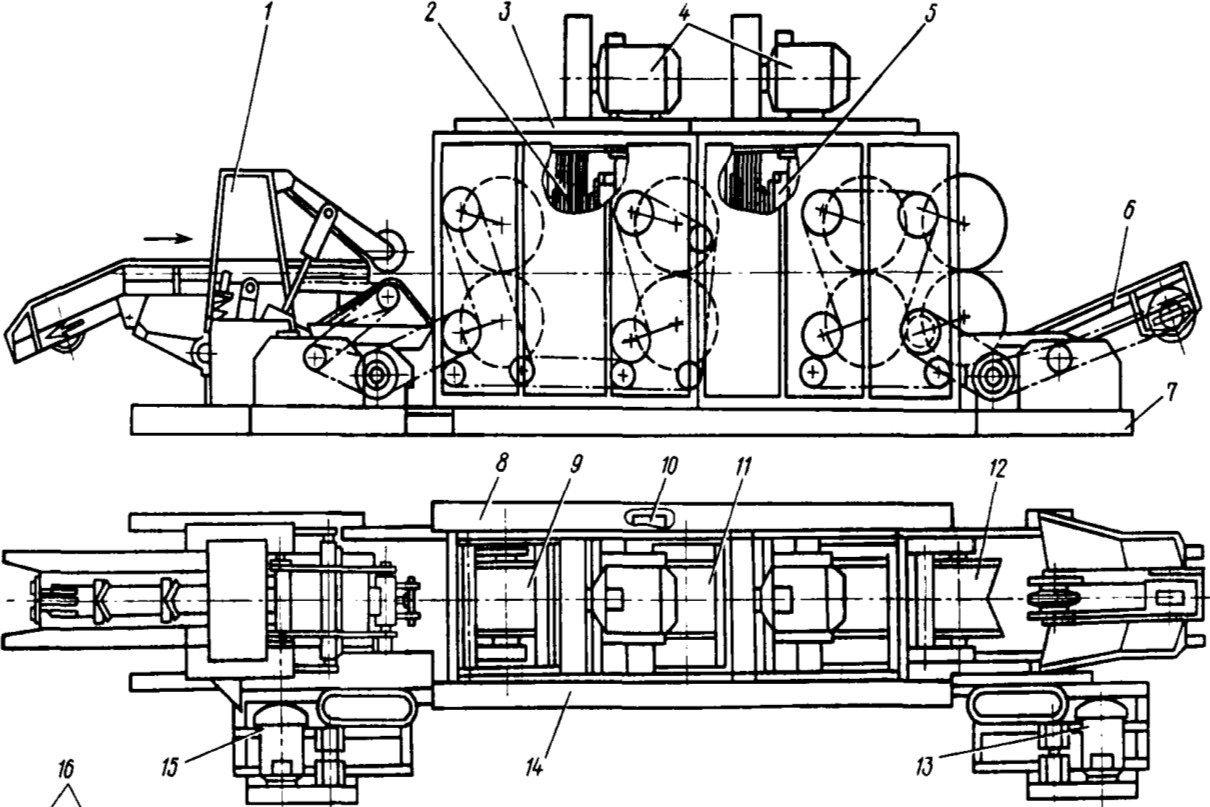

Схемы и общие виды станков приведены на рис. 7−12 [2, 6, 24−26]. Станок 2ОК63-2 конструктивно выполнен аналогично станку ОК63-2, основное его отличие в том, что он оснащен дополнительной головкой чистой окорки с четырьмя торцово-коническими фрезами (рис. 9).

Рис. 7. Станок 2ОК63-1: а – схема общего вида; в – общий вид; 1, 7 – верхняя и нижняя рама станины; 2, 13, 16, 17, 19 – ограждения; 3, 5 – первая и вторая окорочные головки; 4 – привод роторов; 6, 11, 18 – приемная, подающая и промежуточная секции механизма подачи; 8 –рпивод конвейера и вальцов подающей секции; 9 – конвейер подающий; 10 – рама; 12 – механизм смазки; 14 –опддерживающее устройство; 15 – привод вальцов промежуточной и приемной секции; 20 – электрооборудование (пульт и шкаф)

Рис. 8. Станок ОК63-2: а – схема общего вида; в – общий вид станка; 1, 6 – верхняя и нижняя рамы станины; 2, 12, 15-17 – ограждения; 3 – окорочная головка; 4 – привод ротора; 5, 10 – приемная и подающая секции механизма подачи; 7, 14 – привод подачи; 8 – конвейер подающий; 9 – рама; 11 – механизм смазки; 13 – поддерживающее устройство; 18 – электрооборудование (пульт и шкаф)

Рис. 9. Схема привода головки чистой окорки станка 2ОК63-2: 1 – электродвигатель привода ротора; 2 – редуктор, 3, 6, 13 – шкивы; 4 – клиноременная передача; 5 – шкив ротора; 7 – редуктор фрез; 8 – натяжной шкив; 9 – качающийся рычаг; 10 – фреза; 11 – натяжной ролик; 12 – блокирующие ремни; 14 – передача привода фрез; 15 – электродвигатель привода фрез

Рис. 10. Схема станка 2ОК80-1: 1 – подающий конвейер; 2 – 1-я окорочная головка; 3 – верхняя рама станины; 4 – приводы окорочных головок; 5 – 2-я окорочная головка; 6 – приемное устройство; 7 – нижняя рама станины; 8, 14 – ограждения; 9 – подающая секции механизма подачи; 10 – механизм смазки; 11, 12 – промежуточная и приемная секции механизма подачи; 13, 15 – приводы подачи; 16 – электрооборудование (пульт и шкаф)

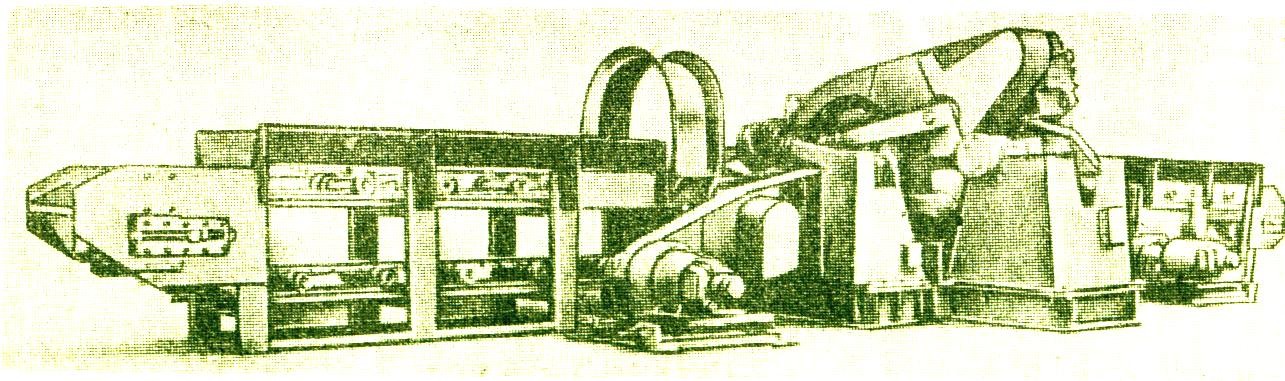

Рис. 11. Окорочный станок ОК100-1 [24]

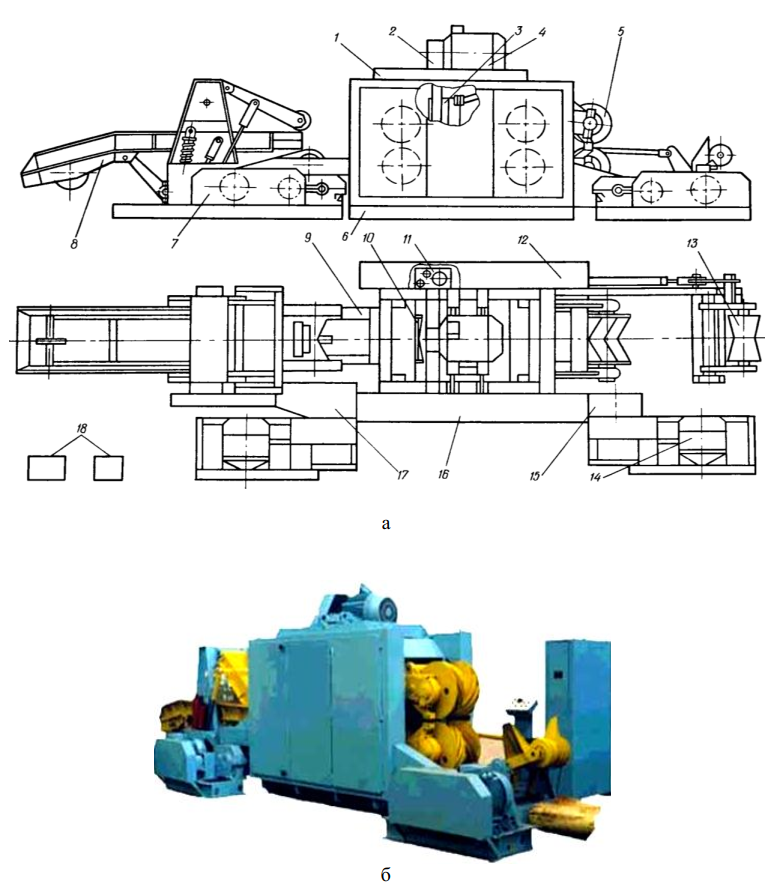

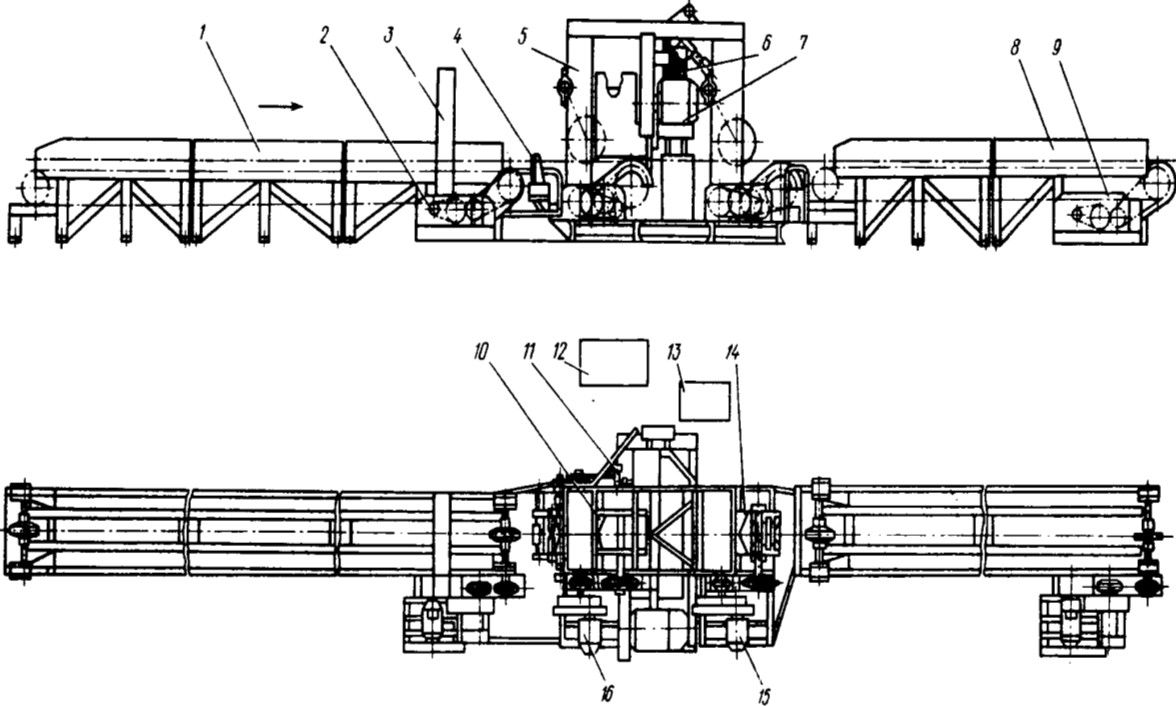

Рис. 12. Схема станка ОК100-2: 1 – подающий конвейер; 2 – привод подающего конвейера; 3 – арка; 4 – шторка датчика подачи бревна; 5 – станина; 6 – окорочная головка; 7 – привод окорочной головки; 8 – приемный конвейер; 9 – привод приемного конвейера; 10 – подающая секция механизма подачи; 11 – система центрирования ротора; 12 – электрооборудование; 13 – гидросистема; 14 – приемная секция механизма подачи; 15, 16 – приводы приемной и подающей секций механизма подачи

В обобщенном виде схема структуры станков марки «ОК» в порядке создания и базовых конструкций для последующих моделей приведена на рис. 13.

Рис. 13. Схема структуры окорочных станков марки «ОК»

2.2. Станки марки VK

Станки марки VK выпускаются фирмой Valon Коnе с 50-х годов прошлого столетия. Они обрабатывают сырье диаметром 6−105 см и составляют типоразмерный ряд, подобный унифицированной гамме «ОК».

В 70−90-х годах выпускались базовые модели каждого типоразмера, а затем для учета требований производства, размернокачественных характеристик сырья и конъюнктуры рынка номенклатура расширялась и появлялись различные модификации базовых моделей.

В эти годы фирма Valon Kone поставляла станки марок VK10, VK16, VK20. На сегодня эти типоразмеры сняты с производства, а базовыми остались VK26, VK450 и VK820. Каждая из стандартных моделей типоразмерного ряда станков образует серию с несколькими модификациями, например, VK26MX, VK26SMX, VK450 SMX (рис. 14, 15, табл. 6−7).

В 2010-х годах фирма Valon Kone реализовала проект создания двух серий станков нового поколения, которые по уровню технического совершенства заняли лидирующее положение в мире. В первую очередь были обеспечены самые широкие технологические возможности в сравнении с возможностями станков любых других производителей. Преимущества станков заключались в следующем.

Рис. 14. Окорочный станок VK26MX

Таблица 6. Основные технические характеристики станка VK26MX

| Характеристика | Значение |

| Толщина окариваемых бревен, мм | 80-620 |

| Минимальная длина бревен, м | 1,8 |

| Максимальная скорость подачи, м/мин | 50 |

| Мощность, кВт:

ротора |

45 |

| подачи | 7,5 |

| Масса, кг | 8600 |

Рис. 15. Окорочный станок VK26SMX

Таблица 7. Основные технические характеристики станка VK26SMX

| Характеристика | Значение |

| Толщина окариваемых бревен, мм | 100-620 |

| Минимальная длина бревен, м | 2,2(1,9) |

| Максимальная скорость подачи, м/мин | 65,0 |

| Мощность, кВт ротора подачи

околостаночного оборудования |

55,0

7,5 11,0 |

| Масса, кг | 11200 |

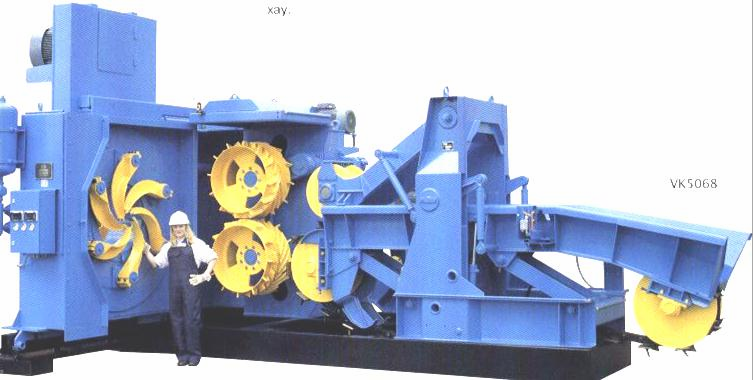

В современных технологиях лесопромышленного производства все усиливается тенденция к увеличению скоростей технологических потоков, что вызывает многократное повышение динамических нагрузок на конструкции станков и на лесоматериалы в моменты ударов торцевых частей бревен о вальцы и коросниматели станков. Все это приводит к снижению надежности и одновременно к повреждениям древесины. Имеется несколько направлений по снижению вредного влияния от таких воздействий, но некоторые производители выбрали наиболее простой способ – усиление несущих конструкций и рабочих органов, что привело к увеличению металлоемкости станков. Так, один из первых станков VK имел массу 650 кг и работал на скорости подачи 20 м/мин, а последние модели с массой 60 т рассчитаны на скорости до 150 м/мин. Американский производитель в станке Nicholson А8, выполненном по конструктивному подобию VK, принял усиленную конструкцию станины с толщиной стенок до 3 дюймов (рис. 16) [23]. Такая станина (рис. 16, б), действительно, более прочная, жесткая, но это еще не означает безусловного улучшения динамических характеристик, а решение одной проблемы вызывает появление нескольких других.

Рис. 16. Станок Nicholson А8: а – общий вид; б – станина станка

Транспортировка станка при необходимости использования колесных средств возможна только машинами специального типа, неизбежна сложность погрузочно-разгрузочных операций, монтажа, те же трудности будут при возможной реконструкции производственных площадей. Высокая степень унификации параметрического ряда станков при такой цельной конструкции будет невозможна. Также невозможна модернизация станка, тем более в процессе эксплуатации.

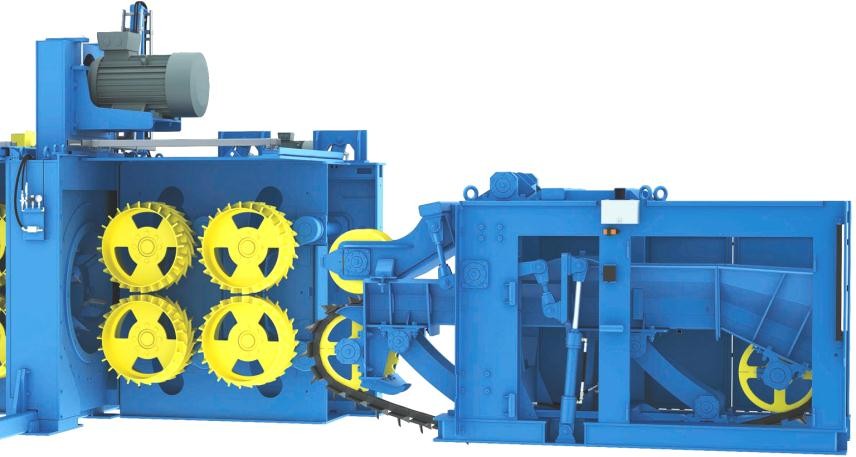

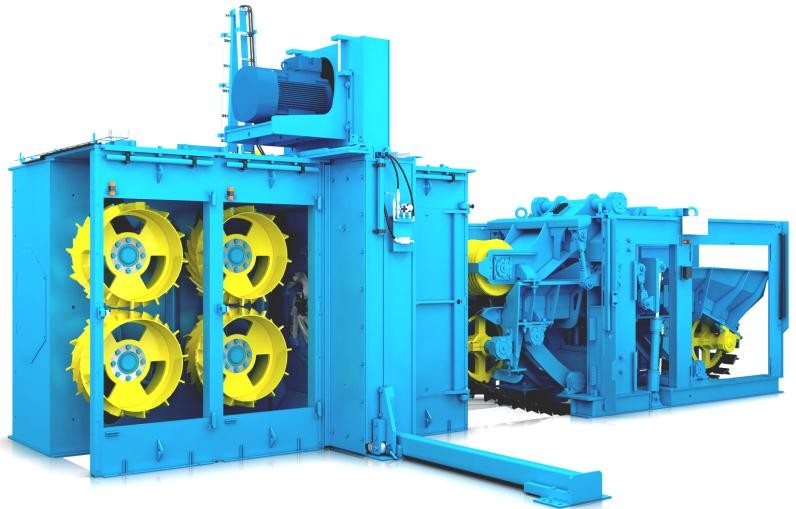

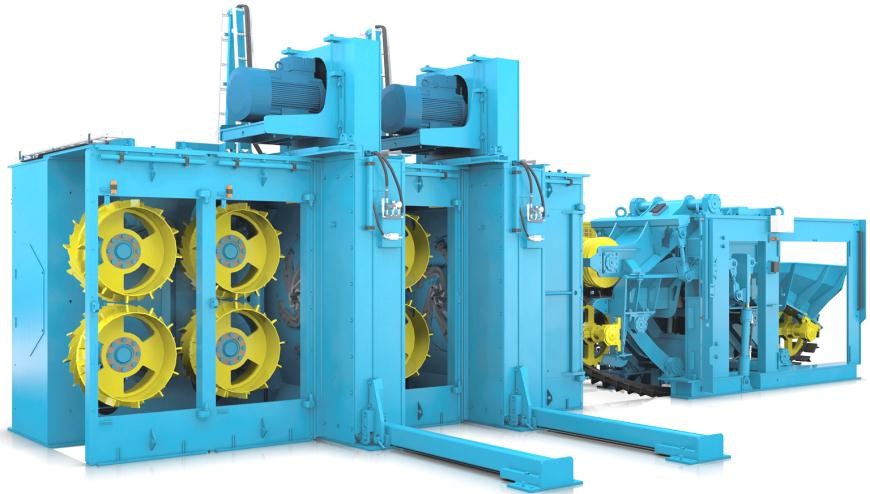

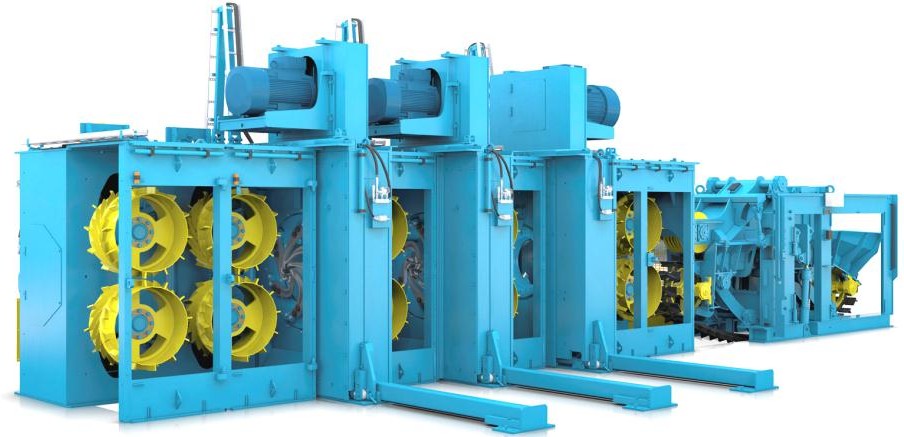

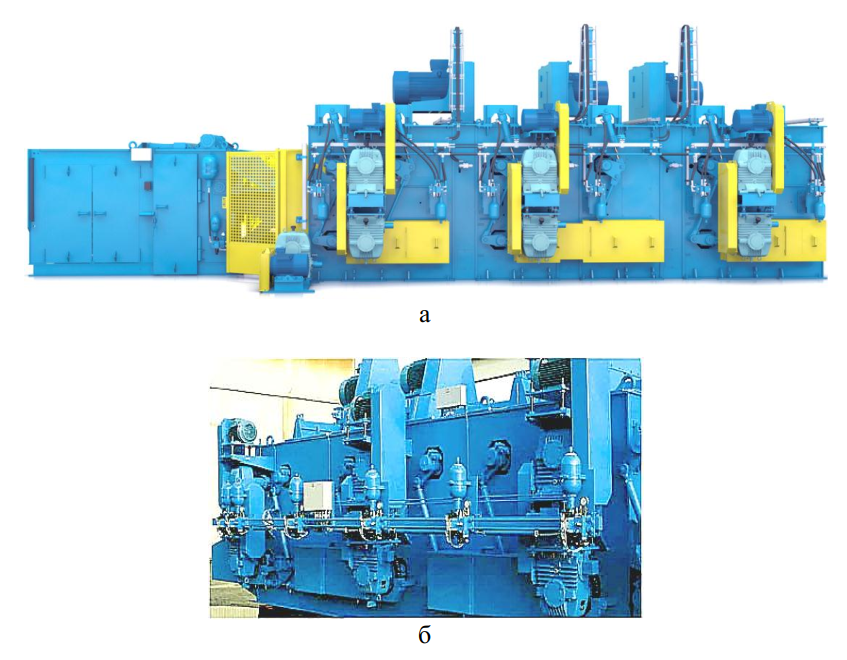

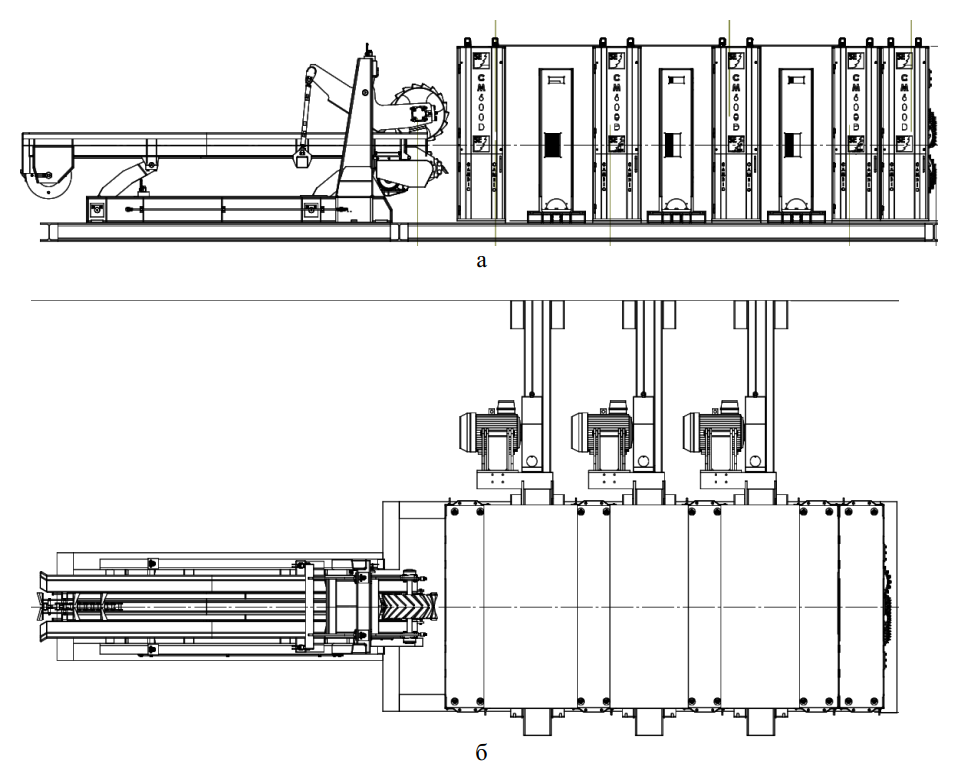

Принципиально другой подход к совершенствованию был реализован фирмой Valon Kone. В созданных после 2010 г. сериях VK5000 и VK8000 принята модульная конструкция станка, что обеспечило решение всех перечисленных проблем и дополнительно расширило технологические возможности за счет появления ряда станков с различной комплектаций. Комплектациями учитываются размерно-качественные характеристики сырья, назначение получаемой продукции, климатические, температурно-влажностные условия, скоростные режимы технологических потоков, требования производства и др. Таким образом, номенклатура моделей станков VK учитывает все возможные условия окорки.

Станки VK поставляются в следующих комплектациях [10]:

- базовые модели;

- SL – дополнительно к базовой модели, которая комплектуется тремя (рис. 17) двухвальцовыми секциями механизма подачи, для окорки короткомерных бревен, станок оснащается четвертой секцией, две из которых перед ротором (рис. 18);

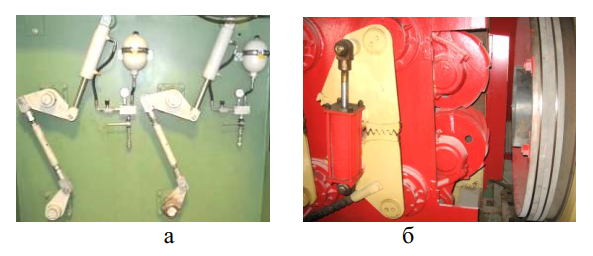

- HD – в базовой модели прижим вальцов к поверхности ствола выполняет гидроцилиндр, а при динамических нагрузках перемещение вальцов (раскрытие, смыкание) обеспечивается гидроаккумулятором. Этот механизм в документации производителя называется «замкнутой гидросистемой» (рис. 19). При повышенных скоростях подачи динамические нагрузки в моменты ударов бревен о вальцы многократно увеличиваются. Для снижения этих нагрузок разработана система так называемой «активной гидравлики», в которой предусмотрено автоматическое регулирование раскрытием вальцов. Вальцы полностью не смыкаются, а находятся в приоткрытом состоянии. В момент достижения торцевой частью бревна середины вальцов по сигналу датчика в гидроцилиндр подается рабочее давление прижима. После выхода ствола из вальцов давление снижается и вальцы остаются в приоткрытом состоянии. Этот процесс назван Soft opening, а комплектация с такой системой имеет обозначение HD (Heavy Duty);

- HDSL – оснащение станка четвертой секцией механизма подачи перед ротором и системой активной гидравлики Heavy Duty;

- PLY – станок оснащен ротором марки 32SX и предназначен для окорки фанерных кряжей лиственных пород (березы);

- SL PLY – оснащение станка для окорки березовых кряжей четвертой двухвальцовой секцией механизма подачи;

- HD PLY – оснащение станка для окорки березовых кряжей системой активной гидравлики;

- HDSL PLY – оснащение станка для окорки березовых кряжей системой активной гидравлики и четвертой двухвальцовой секцией механизма подачи.

Станки оснащаются роторами различных типоразмеров 440, 480, 560, 620, 820 мм.

Благодаря модульной конструкции серии VK5000 и VK8000 решена задача стандартизации и унификации этих станков аналогично российской унифицированной гамме «ОК», в которой около 70 % деталей станков являются взаимозаменяемыми.

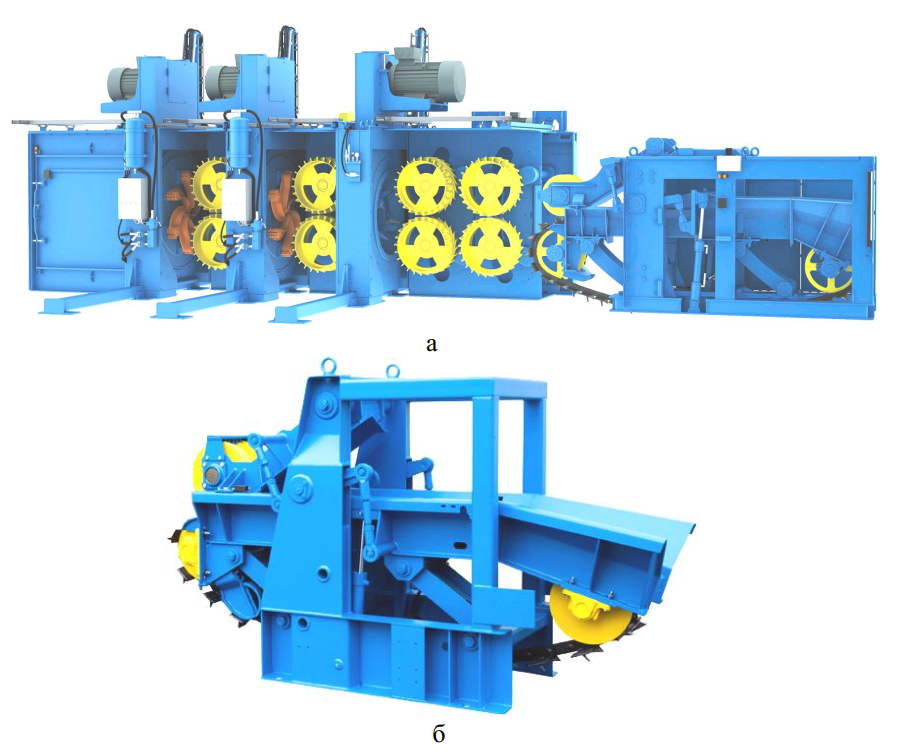

Рис. 17. Станок VK450 базовой комплектации с тремя двухвальцовыми секциями механизма подачи

Кроме различных комплектаций, станки могут оснащаться дополнительными секциями, одной (рис. 20), двумя (рис. 21), тремя окорочными головками (рис. 22) для выполнения дополнительных технологических операций, например оцилиндровки, чистой и грубой окорки. Симметричность секций позволяет менять правое, левое исполнение и без существенных реконструкций изменять технологию производства.

Рис. 18. Оснащение двумя двухвальцовыми секциями механизма подачи перед ротором

Рис. 19. Замкнутая система прижима вальцов (гидроцилиндр с гидроаккумулятором)

Рис. 20. Станок VK8062HD с одной роторной головкой

Рис. 21. Станок VK8000-Combi-2R с двумя роторными головками

Рис. 22. Станок VK8000-Combi-3R с тремя роторными головками

Все станки марки VK подразделяются на две основные группы: с гидрофицированным и пневматическим ротором, что, в свою очередь, определяет соответствующий тип прижима короснимателей. Поэтому производитель станков делит их на два типа:

- с гидравлическим прижимом короснимателей;

- с пневматическим прижимом короснимателей.

Рис. 23. Гидроцилиндр прижима короснимателя

В гидрофицированным роторе каждый коросниматель имеет индивидуальный прижим от стальной пружины. Предварительная деформация пружин выполняется гидроцилиндрами также для каждого короснимателя (рис. 23).

Все гидроцилиндры короснимателей объединены в одну замкнутую гидросистему. Рабочая жидкость, следовательно, давление в этой гидросистеме и сила прижима короснимателей обеспечивается ручным насосом при остановленном роторе (рис. 24).

Рис. 24. Регулировка давления в гидрофицированном роторе станка VK26SMX: а – общий вид станка; б – ротор с подключенной гидростанцией

В пневматическом роторе коросниматели прижимаются пневмоцилиндрами (рис. 25), воздух в которые подается из пневматической камеры ротора. Ротор имеет специальные уплотнения, а сжатый воздух подается от общецеховой пневмосистемы. Таким образом, управление пневмоцилиндрами, следовательно, силой прижима короснимателей в этом роторе выполняется без остановки его вращения.

Схема пневматического ротора, названная Air Seal, показана на рис. 26.

Рис. 25. Пневмоцилиндр прижима короснимателя

Рис. 26. Схема пневматического ротора Air Seal

Современные модели станков марки VK имеют следующие общие характеристики:

- все станки, кроме серий с поднимаемым ротором, имеют выдвигаемый ротор для беспрепятственного доступа к конструкции (рис. 27), режущим инструментам, гидроили пневмосистеме;

- в технологическом потоке станки могут работать механизированно без присутствия оператора;

- каждый станок устанавливается с околостаночным оборудованием марки VK, центрирующим бревно подающим конвейером и согласующим скорости подачи сырья (рис. 28);

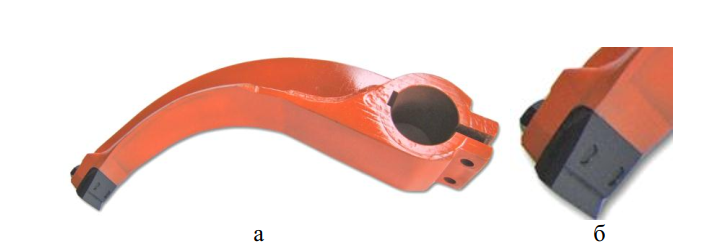

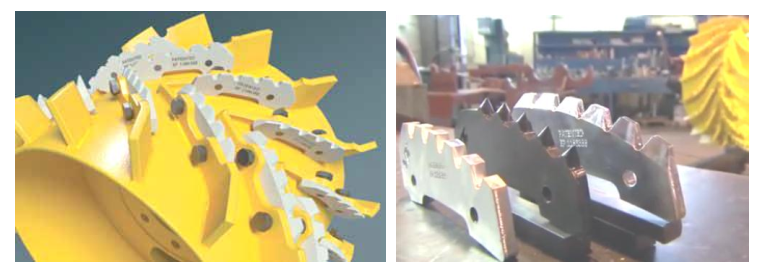

- для рабочих органов используются сменные твердосплавные режущие лезвия (рис. 29) или сменные пластины на ребрах вальцов (рис. 30), кованые коросниматели имеют геометрию корпуса, близкую к равнопрочной конструкции (см. рис. 29).

- станки, особенно последнего выпуска, оснащены системами гидравлики, пневматики, автоматизированы системами программируемой логики и представляют собой самое современное высокотехнологичное оборудование (рис. 31).

Рис. 27. Выдвигаемый ротор станка VK5068

Рис. 28. Околостаночное оборудование: а – станок с подающим конвейером; б – подающий конвейер VK450

Рис. 29. Коросниматель со сменным твердосплавным режущим лезвием: а – общий вид; б – сменное лезвие

Рис. 30. Сменные твердосплавные пластины вальцов

Рис. 31. Оснащение станков системами гидравлики, пневматики: а – вид сзади станка серии VK8000; б – исполнение задней стороны станка

Для крупномерных сортиментов аналогично станку ОК100 ранее использовалась модель VK47 (см. рис. 5). На сегодня для этих целей создан станок повышенной мощности VK820 (рис. 32, табл. 8) конструктивно по традиционной двухвальцовой схеме с ротором VK32SX, обрабатывающий бревна толщиной до 90 см.

Рис. 32. Станок VK820 для окорки крупномерного пиловочника

Таблица 8. Основные технические характеристики станка VK820

| Характеристика | Значение |

| Толщина окариваемых бревен, мм | 120-780 |

| Минимальная длина бревен, м | 2,6 (2,2 для SL) |

| Максимальная скорость подачи, м/мин | 50,0 |

| Мощность, кВт: ротора подачи гидравлики

околостаночного оборудования |

55,0

7,5 7,5 15,0 |

| Масса, кг | 11200 |

Кроме этой модели, для крупномерных лесоматериалов в конце 80-х годов были созданы станки серий VK90 и VK110 (рис. 33) с вертикально перемещаемым ротором, по конструктивному типу аналогичные Nicholson.

Тенденция расширения технологических возможностей особенно заметно проявилась на станках серии VK-COMBI, ориентированной модульной конструкцией (два типоразмера корпусов VK5000, VK8000 и четыре размера роторов марок VK820, VK550) на большое количество различных комплектаций.

Рис. 33. Станки с вертикально перемещаемым ротором: а – серии VK90; б – серии VK110

Для снятия закомелистой части бревна роторы снабжены оцилиндровочной головкой с резцами, устанавливаемыми со стороны подачи лесоматериала (рис. 34). Скорость подачи при оцилиндровке − не более 50 м/мин, а для привода ротора используется двигатель с повышенной мощностью.

Рис. 34. Оцилиндровочная головка

Разработанная для этих станков оцилиндровочная головка является унифицированной и может устанавливаться на все окорочные станки с ротором марки VK820 или VK550. Оцилиндровка может производиться с любой ориентацией бревна: либо комлем вперѐд, либо вершиной.

По технологическому назначению станки серии VK-COMBI выполняют следующие операции:

- VK-COMBI-2R − окорка двумя роторами, вращающимися в противоположные стороны;

- VK-COMBI-2R − оцилиндровка и окорка;

- VK-COMBI-3R − оцилиндровка и окорка двумя роторами.

Диаметры колец Redu-Set оцилиндровочных роторов выбираются в соответствии с технологическими требованиям производства.

Для североамериканского рынка фирма Valon Kone выпустила модель двухроторного станка Brünette Kodiak Dual (рис. 35).

Рис. 35. Модель станка Brünette Kodiak Dual

Структура станков VK показана на рис. 36.

Рис. 36. Структура станков VK

2.3. Станки марки Nicholson

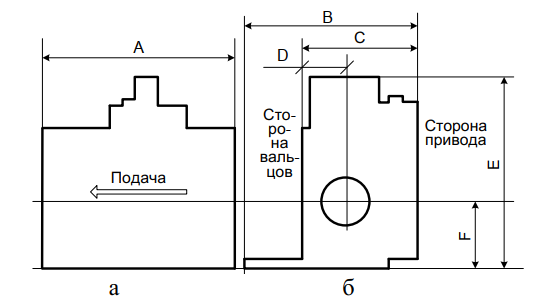

Канадская фирма Nicholson выпускает с 1951 г. роторные окорочные станки с вертикально перемещаемым ротором [23]. Эта конструкция стала традиционной, и в профессиональной среде она даже получила название: конструкция по типу Nicholson. Но последние два десятилетия фирма стала выпускать и модели с позиционированием ротора по центру бревна двухвальцовым механизмом подачи, т. е. по конструктивному типу подобные VK и унифицированной гамме «ОК». Модельный ряд станков Nicholson периодически обновляется, а на сегодня он включает модели Nicholson А1 (см. рис. 3), Nicholson А6, Nicholson А5С (предыдущая модель А5В аналог А5С), Nicholson А8 и последняя модель Nicholson r2 [23].

По традиционному типу выполнены марки Nicholson А1, Nicholson А6 и Nicholson r2. Модели Nicholson А5С (рис. 37) и Nicholson А8 (рис. 38) аналогичны по исполнению маркам VK. Их принципиальным отличием является не модульное исполнение несущей конструкции, а использование цельной усиленной станины, на которой собирается вся конструкция (см. рис. 14). Станки могут иметь комплектацию с одним и с двумя роторами (рис. 37, б, в).

.

Рис. 37. Станок Nicholson А5В (аналог идентичный модификации А5С) [23]: а – общий вид; б – модель станка в двухроторном исполнении; в – схема двухроторной окорки

Аналогично другим производителям станков почти каждая марка комплектуется различного диметра роторами и образует типоразмерный ряд. Шесть типоразмеров роторов станков имеют внутренние диаметры от 305 до 1118 мм. Типоразмеры станков серии Nicholson A8 оснащаются роторами 430, 560, 690, 790 и 890 мм (рис. 38). Все модели, кроме Nicholson r2, могут оборудоваться пневматическими роторами. Роторы с пневматической системой имеют внутренние диаметры 690, 890 и 1118 мм.

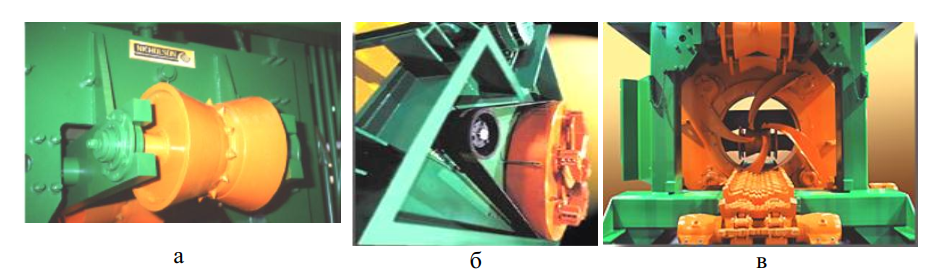

Рис. 38. Станок Nicholson А8 [23]: а – ротор и механизм подачи станка Nicholson А8; б – вид с выдвинутым ротором; в – кинематика станка

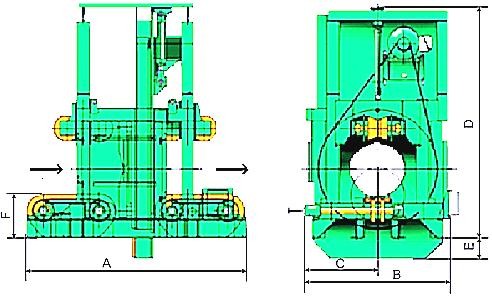

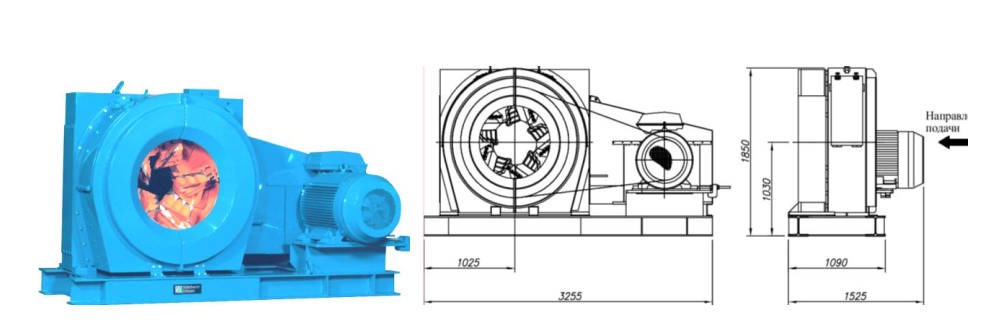

В станках Nicholson модели Nicholson A5В, Nicholson A5С, Nicholson A8 рассчитаны на самую высокую скорость подачи. На минимальных диаметрах лесоматериалов они могут работать со скоростью подачи до 130 м. Основные технические характеристики однороторных станков марки Nicolson A5B приведены в табл. 9, а габаритные размеры изображены на рис. 39 [23].

Рис. 39. Габаритные размеры станков Nicholson A5В: а – вид сбоку; б – вид со стороны подачи

Таблица 9. Основные технические характеристики станков марки Nicholson A5B

| Характеристика | Значение для типоразмера | |

| 12 | 17 | |

| Диаметр ротора, in(мм) | 12,0 (305) | 17,0 ( 432) |

| Минимальная толщина бревна, in (см) | 2,0 (5) | 3,0 (8) |

| Минимальная длина бревна, ft (м) | 5,3 (1,60) | 6,2 (1,88) |

| Максимальная скорость подачи, fpm

(м/мин) |

450 (137) | 425 (130) |

| Масса, fn (кг) | 25000 (11364) | 40000 (18182) |

| Максимальная длина, in(м) | 135,0 (3,4) | 160,0 (4,0) |

| Ширина (с направляющими ротора), in(мм) | 128,0 (3251) | 140,7 (3573) |

| C – ширина, in (м) | 87,0 (2210) | 98,0 (2489) |

| D – расстояние до центра, in (м) | 31,0 (787) | 35,0 (889) |

| E – наибольшая высота, in (м) | 111,0 (2819) | 116,0 (2946) |

| F – высота до центра, in (мм) | 40,0 (1016) | 46,0 (1168) |

Кроме перечисленных производителей, роторные окорочные станки с двухвальцовым механизмом подачи в небольшом количестве и большинство моделей мобильного типа марки Jocar выпускает фирма Ligna Sales, LLC (Португалия). Также известно много различных марок малогабаритных роторных окорочных станков китайского производства [15].

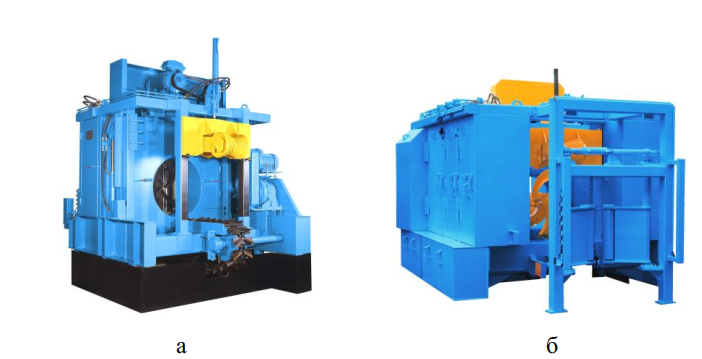

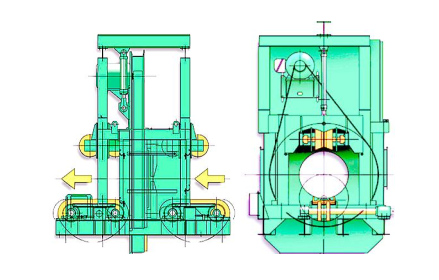

3. Станки с центрированием бревна вертикальным перемещением ротора

3.1. Станки марки Nicholson

Начало выпуску станков с вертикально перемещаемым ротором положила фирма Nicholson, и долгое время такого типа роторные станки марок Nicholson А1 (см. рис. 3), Nicholson А6 оставались единственными в лесопромышленном производстве Канады, Америки. Известно несколько моделей 60-70-х годов − марки Brünette, Belloit (Канада), японского выпуска SKS-SDB600 (900,1200). Экспортировались эти станки в другие страны, в том числе в СССР. В 80-х годах фирмой Valon Kone были созданы подобные модели VK90 и VK110. Устройство, принцип работы всех станков аналогичные, что позволяет по изучению одной модели ознакомиться со всеми станками этого типа.

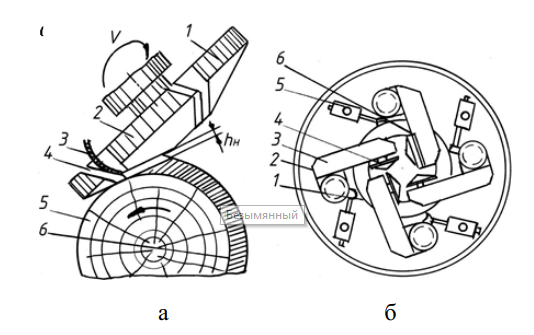

Схема подачи лесоматериала в станках Nicholson и центрирования ротора относительно бревна путем вертикального его перемещения изображена на рис. 40 [23].

Рис. 40. Схема подачи и перемещения ротора относительно бревна станков Nicholson А1, Nicholson А6, Nicholson r2

Станок состоит из станины (рис 41) [6], жестко связанной с гусеничным механизмом подачи и тремя рамами, по которым в вертикальном направлении могут перемещаться подвижная рама с прижимным роликом, роторная головка и рама вальцов приемной секции механизма подачи. Возможна симметричная комплектация с одинаковыми подающей и приемной секциями механизма подачи, как изображено на рис. 40. Прижимных роликов устанавливается два (рис 42, а) [23], для привода используется двигатель механизма подачи (см. рис. 41) и двигатель ротора (рис. 42, б). В станке предусмотрен гидропривод, система пневматики, электрооборудования и автоматики. На первой вертикальной раме с помощью гидроцилиндра (или пневмоцилиндра) 8 (см. рис. 41) по направляющим перемещается подвижная рама 7 с двумя прижимными роликами 6. По направляющим второй вертикальной рамы под действием двух гидроцилиндров 9 может перемещаться окорочная головка 4 вместе с электродвигателем и приводом (рис. 42, б). По направляющим третьей рамы перемещаются ролики (или вальцы) приемной секции механизма подачи аналогично секции подающей.

Рис. 41. Схема конструкции станка Nicholson: 1 – подающий транспортер; 2 – гусеница;

- – станина;

- – окорочная головка; 5 – коросниматель;

- – прижимной ролик;

- – подвижная рама роликов;

- – гидроцилиндр (пневмоцилиндр) перемещения прижимных роликов;

- – гидроцилиндр центрирования окорочной головки;

- – привод гусениц (механизма подачи)

Рис. 42. Конструктивные элементы станков Nicholson А1: а – прижимные ролики механизма подачи; б – привод ротора; в – механизм подачи бревна в ротор

Станок работает следующим образом.

Лесоматериал движется на подающем конвейере, перемещается на гусеничный подающий транспортер (рис. 42, в). Прижимные ролики 6 по сигналу датчика диаметра позиционируются с минимальным расстоянием до поверхности ствола, одновременно роторная головка 4 перемещается гидроцилиндрами 9 в вертикальном направлении и позиционируется по центру бревна. Эта же операция выполняется и с приемным механизмом подачи. При достижении бревна роликов они по команде датчика положения бревна опускаются гидроцилиндром (или пневмоцилиндром) 8 на ствол и прижимаются к гусенице транспортера. Подающим механизмом бревно перемещается в ротор, в котором пневмоэлементы прижима короснимателей находятся не под давлением, поэтому под действием центробежных сил коросниматели разведены в стороны. При достижении торцевой частью бревна короснимателей по сигналу датчика положения подается воздух в пневмоэлементы и коросниматели опускаются на поверхность ствола. Выполняется окорка. Когда окоренная часть бревна достигает прижимных роликов приемного механизма подачи, по сигналу датчика положения бревна прижимные ролики опускаются на поверхность лесоматериала и прижимают его к гусенице транспортера. Обработанное бревно выносится из станка.

Общий вид станка Nicholson А1 изображен на рис. 43. Основные технические характеристики станков серии Nicholson А1 следующие [23]:

внутренние диаметры

(просвет) роторов, in (мм) ……….. 27″ (686), 35″ (890), 44″ (1118)

число короснимателей ………..6

максимальная скорость подачи, м/мин ………..60

Рис. 43. Общий вид станка Nicholson А1

Станки серии Nicholson A6 подобны модели Nicholson A1. Их основные технические характеристики, конструктивные параметры приведены в табл. 10, 11, рис. 44.

Рис. 44. Габаритные размеры станков Nicholson A6

Таблица 10. Технические характеристики станков Nicholson A6

| Характеристика | Значение для типоразмера | |||

| 22″ | 27″ | 35″ | 44″ | |

| Максимальная толщина бревна,

in (мм) |

20 (559) | 25 (686) | 33 (890) | 42 (1118) |

| Минимальная толщина бревна, in (см) | 3,0 (8) | 3,5 (9) | 4,0 (10) | 4,5 (100) |

| Минимальная длина бревна, in (м) | 63 (1,60) | 68 (1,73) | 68 (1,73) | 64 (1,64) |

| Максимальная скорость подачи,

(м/мин) |

140 (43) | 120 (37) | 120 (37) | 120 (37) |

| Масса, фунт (кг) | 19000

(8636) |

29000

(13182) |

31000

(14091) |

45000

(20455) |

Таблица 11. Конструктивные параметры станков Nicholson A6

| Параметр | Значение для типоразмера | ||

| 22″ | 27″ | 35″ | |

| A — максимальная длина, in (м) | 136,5 (3,47) | 151,0 (3,84) | 152,0 (3,87) |

| B — ширина (без учета кожухов механизма подачи ), in (м) | 74 (1,89) | 94 (2,39) | 119 (3,02) |

| C — расстояние до центра ротора, in (м) | 37,13 (0,94) | 47,00 (1,19) | 59,50 (1,51) |

| D — высота максимальная, in (м) | 124,5(3,16) | 159,0(4,04) | 187,3 (4,76) |

| E — нижняя точка плоскости вращения ротора, in (мм) | 5,48 (140) | 15,5 (394) | 26,24 (667) |

| F — высота конвейера подачи, in (мм) | 24,13 (613) | 25,75 (654) | 27,94 (710) |

Рис. 45. Общий вид станка Nicholson r2

Станок Nicholson r2, аналогичный Nicholson A1, поставляется только в комплектации с ротором максимального диаметра. Общий вид станка Nicholson r2 показан на рис. 45.

Станок имеет следующие основные технические характеристики.

Внутренний диаметр

(просвет) ротора, in (мм) …………………………….. 40,0″ (1016)

Длина, in (мм) ……………………………………………. 139,1 (3530)

Ширина, in (мм) ………………………………………… 126,3 (3210)

Высота, in (мм)……………………………… 189,0 (4800)

Высота до цепи механизма подачи, in (мм) …. 14,8 (380)

Число короснимателей ………………………………3

Масса, кг ………………………………………………….. 11818

Общими для станков Nicholson являются следующие особенности. Роторы имеют шесть типоразмеров диаметрами 305, 432, 559, 686, 890, 1118 мм (12, 17, 22, 27, 35, 44 дюймов) [23]. В настоящее время каждая серия оснащается роторами следующих диаметров:

- — Nicholson A6 – 559, 686, 890, 1119 мм;

- — Nicholson A6 – 686, 890, 1119 мм;

- — Nicholson r2 – 1119 мм.

Все станки в той или иной мере оснащены пневмо- и/или гидроприводом. Пневмопривод используется для прижима короснимателей, что обеспечивает их дистанционное управление, в некоторых моделях − для управления прижимом бревна.

Некоторые элементы станков, например пневмо- и гидроприводы (рис. 46), подогреватель масла, блок автоматического центрирования ротора, привод и электрическая схема, унифицированы.

Рис. 46. Гидростанция станка

Практика эксплуатации окорочного оборудования показывает, что пневмопривод, несомненно, обладает преимуществами, так как обеспечивает минимальную массу механизма режущего инструмента, ротора, позволяет снизить динамические нагрузки, повысить технологические параметры и возможности станков. Однако при этом появляются и определенные трудности, например, использование пневмопривода требует более высокой культуры труда, технологичности производства, более дорогостоящего оборудования, более высокого качества проектирования станков, квалификации технического обслуживания, учета нелинейности в характеристиках при изменении температуры воздуха, удаления влаги из воздуха в пневмосистеме.

К достоинствам конструкций рассматриваемого типа относится способность обрабатывать бревна минимальной длины благодаря лучшему базированию на транспортере и небольшому расстоянию механизма подачи от ротора (рис. 47, а). Таким образом обеспечивается надежная подача лесоматериалов гусеничным механизмом (рис. 47, б), который исключает проскальзывание и проворачивание бревен от воздействий комплекта короснимателей.

Рис. 47. Элементы механизма подачи станков Nicholson А1: а – подающий механизм перед ротором; б – цепной транспортер механизма подачи станков; в – схема прижима бревна роликами

Недостатками конструкции с центрированием ротора являются дополнительное усилие от прижима бревна на нижерасположенный неподвижный транспортер (рис. 47, в), что снижает его надежность, ограничения по кривизне бревен, более высокая материалоемкость станков.

Подобные станки марки Tayme выпускаются американскими производителями [26], а марки Baljer & Zembrod − в Германии [27], но в небольшом количестве.

3.2. Станки марки VK

На рис. 33 изображены последние комплектации моделей с вертикально перемещаемым ротором. Более ранние выпуски этих моделей показаны на рис. 48, а основные технические характеристики − в табл. 12.

Таблица 12. Основные технические характеристики станков VK90 и VK110

| Характеристика | Значение для | модели | |

| VK90 | VK110 | ||

| Толщина окариваемых бревен, см | 10-88 | 12-104 | |

| Минимальная длина бревен, м | 1,8 | 2,4 | |

| Скорость подачи, м/мин | 10-25 | 12-24 | |

| Число короснимателей | 5 | 5 | |

| Мощность, кВт | |||

| ротора | 45,0 | 55,0 | |

| смазки ротора | 0,25 | 0,25 | |

| подачи | 15 | 22 | |

| гидравлики | 11 | 11 | |

| насос регулировки давления | 0,75 | 0,75 | |

| Масса, кг | 11200 | 16000 | |

Рис. 48. Окорочные станки марки VK: а – станок VK90; б – станок VK110

4. Станки с центрированием бревна относительно ротора трехвальцовым механизмом подачи

К станкам с центрированием бревна относительно ротора трехвальцовым механизмом подачи относятся станки марки Cambio, которые с 50-х годов были родоначальниками этого конструктивного типа. Именно такого типа были созданы первые роторные окорочные станки в СССР и выпускались до конца 70-ходов.

4.1. Станки с трехвальцовым механизмом подачи марки «ОК» (СССР)

В леспромхозах, на лесопильных заводах, лесоперевалочных базах и целлюлозно-бумажных комбинатах малой и средней мощности большое распространение для окорки получили первые роторные окорочные станки ОК-35, ОК-66. Впоследствии появились модификации ОК-35М, ОК-35К, ОК-66М, станок с гидрофицированным ротором ОК-36 и станки ОК-40С, оснащенные двумя окорочными головками. Модификацией этой модели был станок ОК-40Б.

Станки предназначены для окорки тонкомерных сортиментов. Конструктивной особенностью станка ОК-36 является оригинальное решение гидрофицированного ротора, на котором устанавливаются четыре короснимателя и четыре ножа для зачистки сучьев.

Коросниматели и ножи прижимаются к поверхности окоряемых бревен с помощью гидроцилиндров, вмонтированных вместе с гидроприводом во вращающийся ротор. Механизм продольного перемещения лесоматериалов – гусеничный.

Станок ОК-66М имеет такое же устройство, как и станок ОК- 35М. Он применялся для окорки круглых лесоматериалов длиной свыше 3 м и диаметром от 10 до 60 см.

Станок ОК-40М в отличие от станков ОК-36 и ОК-66 оснащен двумя окорочными головками, одна из них с четырьмя короснимателями и одним коронадрезателем предназначена для снятия коры, а другая с четырьмя зачистными ножами – для зачистки сучьев. Вместо зачистных ножей можно также устанавливать коросниматели, в этом случае окоренная поверхность получается более чистой.

Преимуществом станков является то, что они компактного исполнения и хорошо вписываются в поточные линии цехов большинства деревообрабатывающих производств, имеют достаточно высокую производительность. Станки в большей мере приспособлены для окорки сплавной и свежесрубленной древесины. Окорка полусухих и мерзлых со значительными пороками бревен выполнялась неудовлетворительно.

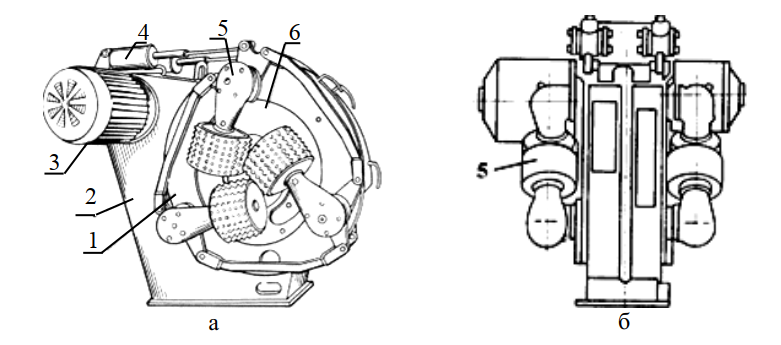

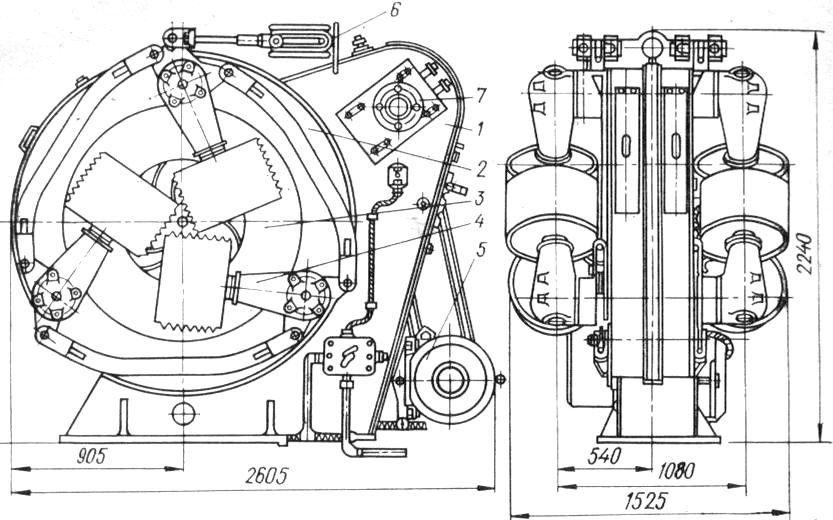

Конструкции станков показаны на рис. 49−3.53 [2, 6, 7].

Основные технические характеристики приведены в табл. 13.

Рис. 49. Окорочный станок ОК-35: а – общий вид; б – вид сбоку; 1– статор; 2 – станина; 3 – двигатель ротора; 4– механизм прижима вальцов; 5 – механизм подачи;

6 – ротор

Рис. 50. Конструкция окорочной головки с механизмом подачи станка ОК-66М:

- – станина;

- – статор;

- – ротор;

- – механизм подачи;

- – двигатель привода ротора;

- – механизм прижима вальцов;

- – механизм натяжения ременной передачи

Рис. 51. Станок ОК-66М: 1 – приемный рольганг; 2 – окорочная головка; 3 – станина; 4 – механизм подачи; 5 – подпружиненная секция рольганга; 6 – регулируемая пружина; 7 – дугообразные ограждения; 8 – подающий рольганг; 9 – электродвигатель; 10 – цилиндрический редуктор; 11 – рама рольганга; 12 – приводная цепь; 13 – ролик; 14 – ограждения

Рис. 52. Окорочный станок ОК-40С: а – общий вид; б – ротор станка; 1 – подающий механизм; 2 – транспортер; 3 – механизм центрирования; 4 – окорочная головка; 5 – приемный механизм; 6 – привод приемного механизма; 7 – привод ротора; 8 – привод подающего механизма; 9 – ротор; 10 – рычаг; 11 – фреза; 12 – устройство прижима фрез; 13 – косынка

Станок ОК-40Б оснащен цилиндрическими фрезами и предназначен для окорки балансов. Его недостатком было низкое качество обработки. В процессе окорки происходит срезание верхнего слоя древесины цилиндрическими фрезами поперек волокон. В результате часто формируется мшистая поверхность с вырывами волокон.

Рис. 53. Схема ротора станка ОК-36: 1 – кольцевая полость; 2 – камера высокого давления; – плунжерный насос; 4 – эллипсовидной формы кольцо; 5, 10 – клапаны; 6 – рабочий цилиндр; 7 – поршень; 8 – коросниматель; 9 – зачистной нож

Таблица 13. Основные технические характеристики окорочных станков с трехвальцовым механизмом подачи

| Показатели | Значение для марки станка | |||||

| ОК-35М | ОК-66М | ОК-35К | ОК-40М | |||

| Диаметр | внутренний (просвета) ротора, мм | 360 | 680 | 350 | 400 | |

| окариваемых лесоматериалов, см | 7−30 | 10−62 | 7−30 | 6−35 | ||

| Наименьшая длина бревна, м | 1,5 | 3 | 0,8 | 1,5 | ||

| Допускаемая кривизна бревна, % | 3 | 3 | 3 | 3 | ||

| Частота вращения ротора, с–1 | 5,8 | 3,0 | 3,4; 6,8 | 6,0 | ||

| Скорость подачи, м/с | 0,4−0,6 | 0,1−1,0 | 0,13−0,7 | 0,18−1,2 | ||

| Число скоростей подачи | 4 | 10 | 6 | 6 | ||

| Количество, шт | роторных головок | 1 | 1 | 1 | 2 | |

| короснимателей | 5 | 5 | 5 | 4 | ||

| Общая мощность, кВт | 21 | 38 | 21 | 35,7 | ||

| Средняя производительность, м3/смену | 62 | 135 | 60 | 70 | ||

| Габариты, м | длина (без транспортера) | 8,1 | 14,5 | (3,6) | 12,0 | |

| ширина | 1,6 | 2,9 | 1,3 | 2,0 | ||

| высота | 1,6 | 2,2 | 1,6 | 1,75 | ||

| Масса станка с транспортерами, кг | 3326 | 8070 | 3350 | 4500 | ||

Этот недостаток устранен у роторно-фрезерного станка ОК-40С с четырьмя торцово-коническими фрезами (рис. 54). Станок предназначен для чистой окорки балансов и столбов. Глубина резания для уменьшения потери древесины регулируется изменением частоты вращения фрез.

Рис. 54. Схема окорки торцево-конической фрезой: а – схема резания: 1 – фреза; 2 – копирующая плоскость; 3 – стружка; 4 – нож; 5 – окариваемое бревно; 6 – кора; б – механизм ротора с фрезами: 1 – статор; 2 – ротор; 3 – рычаг; 4 – фреза; 5 – рессора; 6 – косынка

Все вышеприведенное оборудование, которое выпускалось до 70-х годов, обладало следующими недостатками:

- станки качественно окаривают свежесрубленную, немерзлую древесину, без существенных пороков и близкую к правильной (цилиндрической) форме;

- высокие затраты на замену, заточку, настройку (обслуживание) режущих ножей, фрез, короснимателей;

- большие повреждения рабочих органов при попадании на лезвия металлических и минеральных включений в коре;

- значительные потери древесины.

4.2. Станки марки Cambio (Söderhamn Eriksson)

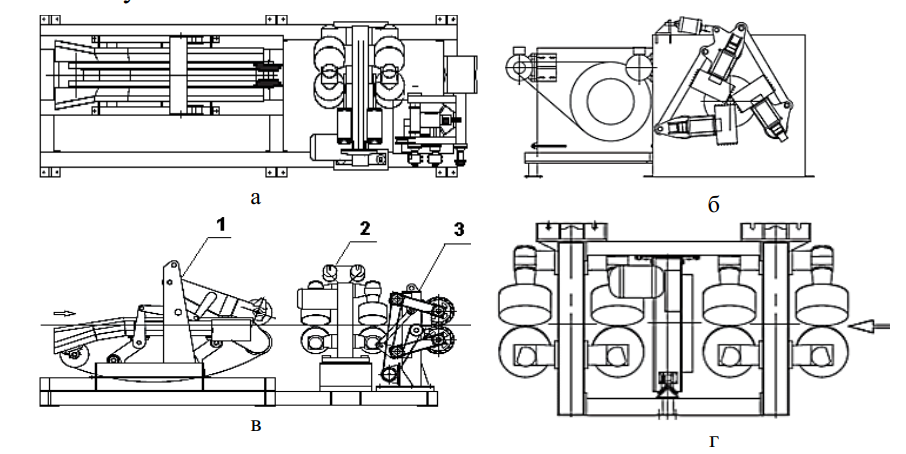

Основным производителем станков с центрирование бревна трехвальцовым механизмом подачи является Söderhamn Eriksson (Швеция), поставляющая модели Cambio. Схема конструкции станка показана на рис. 55.

Станки имеют следующие общие отличительные особенности:

- наиболее компактная конструкция станка в виде блока окорочной головки с двумя трехвальцовыми секциями механизма подачи;

- конструкция наиболее приспособлена для окорки древесины короткомерной и большой кривизны;

- всегда комплектуются разнообразным околостаночным оборудованием;

- для прижима короснимателей широко используются упругие резиновые элементы;

- модели могут оснащаться гидравлической системой для прижима короснимателей, привода вальцов механизма подачи, прижима вальцов;

- в современных моделях для прижима вальцов и короснимателей используется пневмосистема.

Рис. 55. Схема станка Cambio: а – вид сверху; б – вид со стороны подачи (ротор выдвинут); в – вид сбоку; г – в двухроторной комплектации; 1 – подающий конвейер; 2 – ротор с механизмом подачи; 3 – приемный механизм

В зависимости от конструктивного исполнения модели обладают рядом индивидуальных особенностей, некоторые их них обеспечивают станкам Cambio технические преимущества. Так, применение резиновых упругих элементов значительно облегчает массу и динамические нагрузки в роторе. Эти детали обладают демпфированием, что позволяет улучшить динамику процесса в широком диапазоне режимов. Но в тяжелых климатических условиях нашей страны при отрицательных температурах они часто не выдерживают длительных нагрузок.

Компактность конструкции позволяет обрабатывать некондиционное короткомерное и большой кривизны сырье. Но для окорки мерзлой древесины без предварительной подготовки станки, особенно старые модели, недостаточно хорошо приспособлены.

В некоторых моделях регулировка натяжения упругих элементов короснимателей производится гидроцилиндром дистанционно при помощи электрогидравлической системы управления. Такая система включает два масляных бака, электродвигатель постоянного тока с напряжением 24 В, насос поршневого типа, электромагнитный клапан, гидроцилиндры, воздействующие на упругий элемент. Ток подается на щетки, скользящие по кольцам, закрепленным на внутренней полости ротора, приводя в действие мотор и поршневой насос, благодаря чему гидроцилиндры перемещают упругие элементы, увеличивая усилие прижима короснимателей [21].

На станках последнего выпуска устанавливается ротор нового типа с индивидуальным прижимом короснимателей пневматическими элементами. Пневматические элементы менее инерционные, чем резиновые или пружинные, имеют линейную зависимость характеристик в диапазоне хода короснимателей. В результате снижаются динамические нагрузки, обеспечивается более равномерное давление короснимателей на поверхность бревна и повышается качество окорки.

В некоторых моделях устанавливаются роторы с воздухонепроницаемыми камерами (с системами AirTen) для дистанционного управления прижимом короснимателей. Коросниматели могут иметь три исполнения устройства управления:

- пневматический – гофрированная пневматическая камера из двух отделений; используется почти на всех современных моделях;

- механический – резиновым элементом;

- гидравлический, в котором гидроцилиндрами обеспечивается общий прижим, а для индивидуального прижима используются резиновые элементы или пружины.

Для подающих вальцов используется в основном гидропривод с регулируемой скоростью.

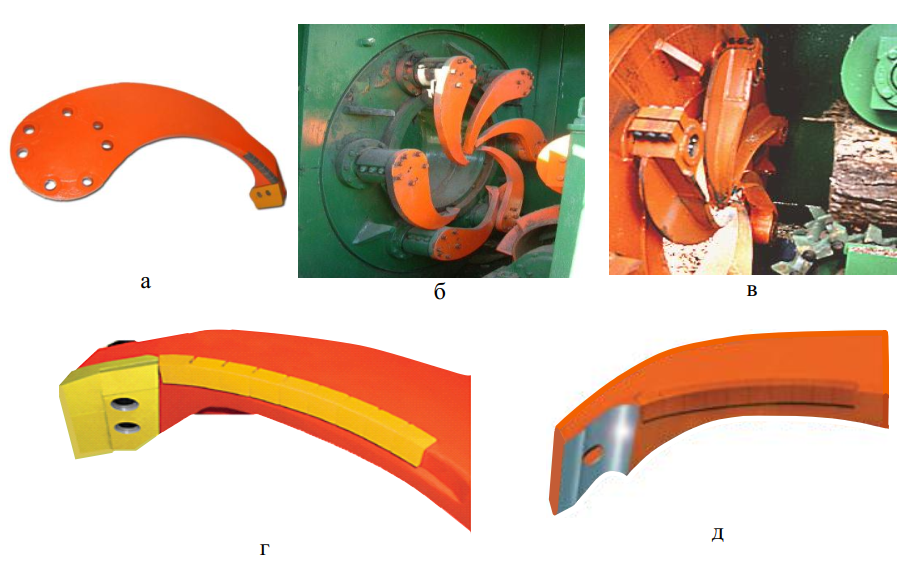

Эффективность работы лесопильной линии зависит от правильной геометрической формы перерабатываемых бревен, что может быть достигнуто только путем оцилиндровки закомелистых зон бревна. Для большинства современных лесопильных линий в европейских странах операция оцилиндровки на окорочных станках является технологическим требованием. Для станков Cambio фирмой Söderhamn Eriksson выпускается устройство оцилиндровки комлевой части CamTrim.

Для моделей большого типоразмера могут применяться оцилиндровочные устройства типов «100В». Устройства представляют собой ножевые головки с закрепленными на внутреннем конусообразном отверстии 72 ножами, смонтированными в виде трех спиралеобразных колец. Диаметр проходного отверстия регулируется на размер оцилиндровки бревен. Мощность привода устройств в зависимости от скорости подачи составляет 160−200 кВт.

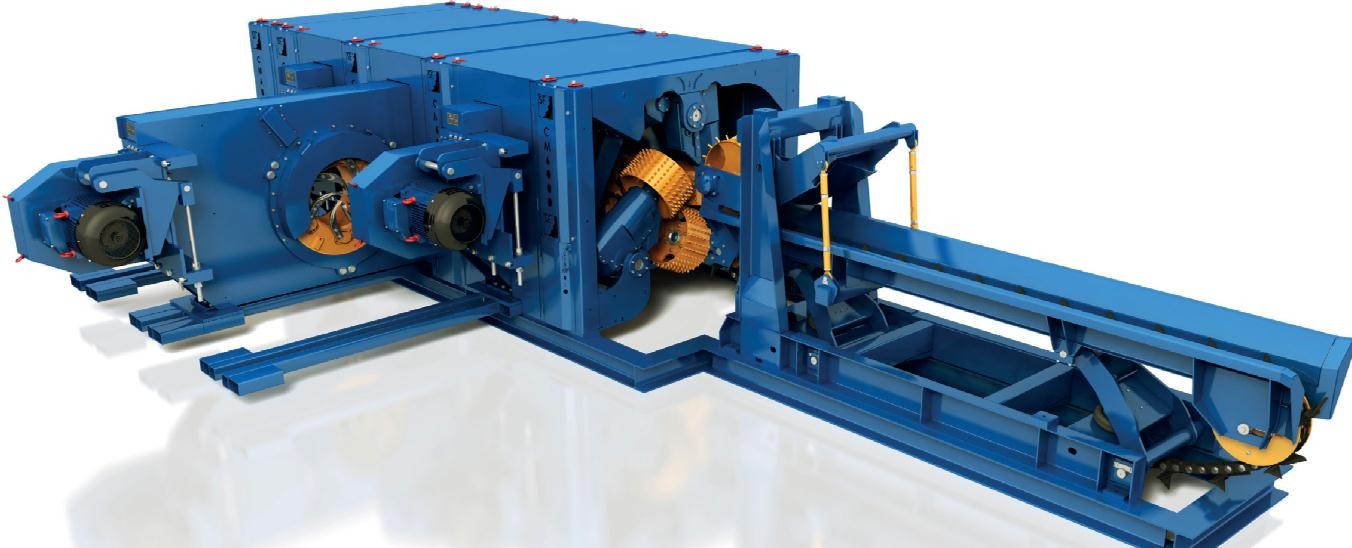

Выпускаемые станки унифицированы и образуют типоразмерный ряд, который на сегодня включает модели Cambio 450, Cambio 500, Cambio 600,0C0a. mВbпioос8ледней модели CamShift была реализована концепция модульной комплектации станков c различным количеством роторов. В результате появились двух- и трехроторные станки CamShift, в которых могут комбинироваться окорочные и оцилиндровочные головки.

Все станки оснащаются подающим конвейером и приемным устройством. Общие виды и основные технические характеристики типоразмерного ряд современных станков Cambio приведены на рис. 56−63 и табл. 14−18 [21].

Рис. 56. Станок Cambio 460

Рис. 57. Станок Cambio 500

Таблица 14. Технические характеристики станка Cambio 460 и Cambio 500

| Характеристика | Значение для модели | |

| Cambio 460 | Cambio 500 | |

| Максимальная скорость подачи, м/мин | 90 | 120 |

| Диаметр просвета ротора, мм | 465 | 495 |

| Минимальный диаметр окариваемого сырья, мм | 65 | 90 |

| Мощность привода ротора, кВт | 30 | 55 |

| Мощность привода подачи, кВт | 7,5 | 11 |

| Мощность привода гидростанции, кВт | 1,5 | 1,5 |

| Масса, кг | 3150 | 5000 |

Рис. 58. Станок Cambio 600

Рис. 59. Станок Cambio 680

Таблица 15. Технические характеристики станка Cambio 600 и Cambio 680

| Характеристика | Значение для модели | |

| Cambio 600 | Cambio 680 | |

| Максимальная скорость подачи, м/мин | 130 | 65 |

| Диаметр просвета ротора, мм | 620 | 680 |

| Минимальный диаметр окариваемого

сырья, мм |

100 | 100 |

| Мощность привода ротора, кВт | 75 | 55 |

| Мощность привода подачи, кВт | 15 | 11 |

| Мощность привода гидростанции, кВт | — | 1,5 |

| Масса (без конвейера), кг | 10500 | (5500) |

Рис. 60. Станок Cambio 800

Таблица 16. Технические характеристики станка Cambio 800

| Характеристика | Значение |

| Максимальная скорость подачи, м/мин | 120 |

| Диаметр просвета ротора, мм | 795 |

| Минимальный диаметр окариваемого сырья, мм | 110 |

| Мощность привода ротора, кВт | 75 |

| Мощность привода подачи, кВт | 15 |

| Мощность привода гидростанции, кВт | 1,5 |

| Масса, кг | 10500 |

Рис. 61. Станок для оцилиндровки бревен CamTrim: а – общий вид; б – габаритные размеры

Таблица 17. Технические характеристики станка CamTrim

| Характеристика | Значение |

| Диаметр просвета ротора, мм | 480 |

| Максимальная скорость подачи, м/мин | 40 |

| Максимальный диаметр оцилиндровки, мм | 480 |

| Минимальный диаметр оцилиндровки, мм | 200 |

| Мощность привода ротора, кВт | 160−200 |

| Расход сжатого воздуха, л/мин | 10 |

| Масса, кг | 6000 |

Рис. 62. Общий вид станка CamShift

Рис. 63. Схема станка CamShift: а – вид сбоку; б – вид сверху

Таблица 18. Технические характеристики станка CamShift исполнения с одной окорочной и одной оцилиндровочной головками

| Характеристика | Значение для марки | |

| CamShift 500 | CamShift 600 | |

| Диаметр просвета ротора, мм | 495 | 620 |

| Максимальная скорость подачи, м/мин | 120 | 130 |

| Макс. длина бревна, м | Длина хлыста | Длина хлыста |

| Мин. длина бревна, м | 2,4 | 2,4 |

| Мин. диаметр бревна, см | 9 | 10 |

| Оцилиндровочный ротор просвет, мин.-макс., мм | 200-480 | 280-560 |

| Мощность привода оцилиндровочного ротора, кВт | 160-200 | 160-200 |

| Мощность привода окорочного ротора, кВт | 55 | 75 |

| Мощность секций подачи, кВт | 3×4 | 3×4 |

| Мощность привода гидростанции, кВт | 11 | 11 |

| Масса, кг | 50 000 | 50 000 |

Кроме перечисленных станков, в небольшом количестве выпускаются станки марки Linck (Германия) [28], Ferrari (Италия), японских производителей Eno Sangyo, Fuji Kоgio [29].

5. Околостаночное оборудование

Технически роторный окорочный станок рассматривается отдельно стоящей установкой с самостоятельным приводом (кроме некоторых моделей Nicholson). Но для работы в технологическом потоке должны быть устройства сопряжения, которые обеспечивают скоростные параметры, центрирование, удержание бревен при подаче в станок и выносе после окорки. Для этих целей предусмотрены самоцентрирующие конвейеры подачи и приемные устройства.

Подающие конвейеры могут оснащаться как приводным, так и неприводным верхним прижимным роликом.

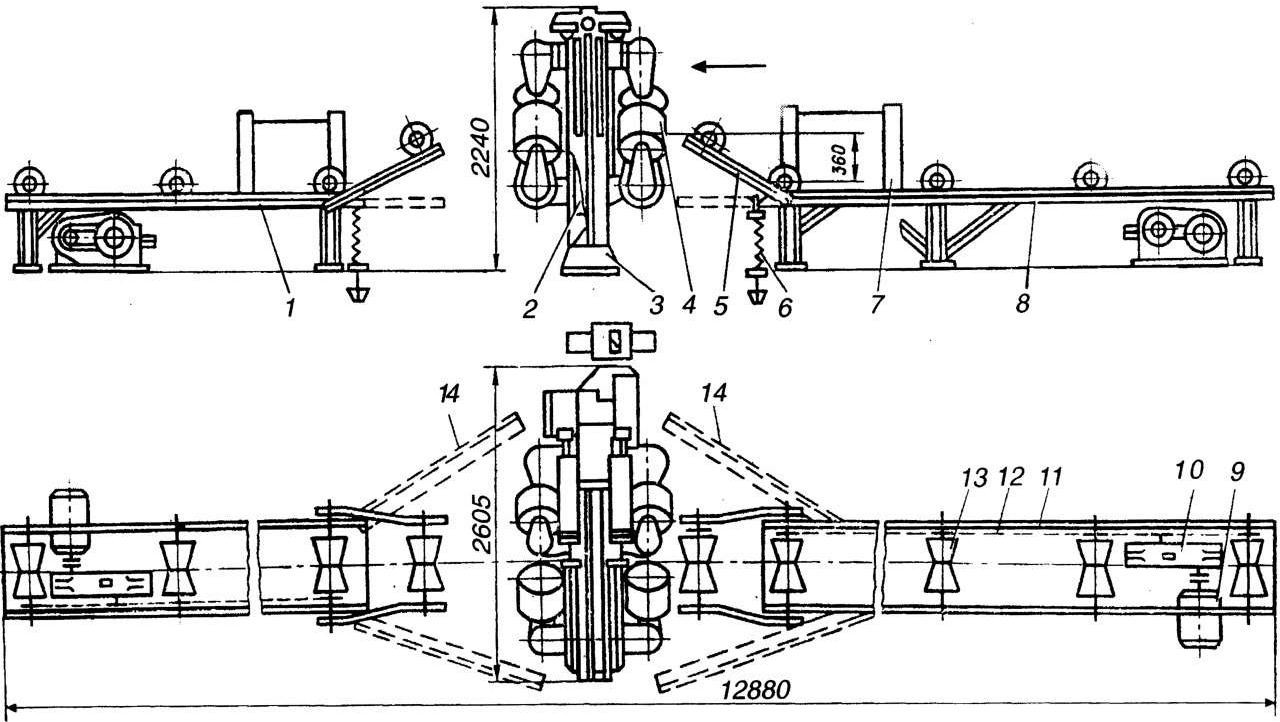

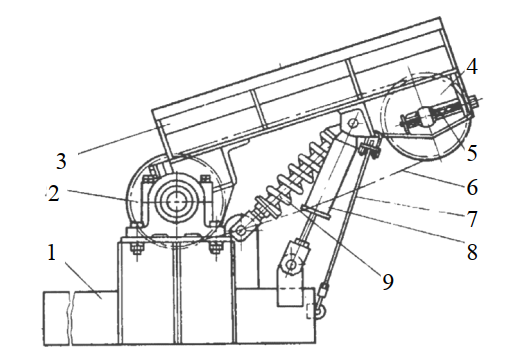

Принципиально все подающие конвейеры имеют одинаковую конструкцию, поэтому изучение российского конвейера дает представление об устройстве конструкций всех других производителей.

Подающий конвейер станка 2ОК63-1 изображен на рис. 64 [25], 65. Отличием российского конвейера от выпускаемых в настоящее время зарубежными производителями является использование гидропривода, в том числе индивидуального для приводных вальцов, применение рычага синхронизации раскрытия вместо зубчатых секторов и использование систем автоматики.

Рис. 64. Общий вид подающего конвейера станка 2ОК63-1

Рис. 65. Устройство подающего конвейера станка 2ОК63-1: 1 – основание; 2, 18 – задний и передний рычаги; 3 – серьга; – ведомая звездочка; 5 – натяжное устройство цепи; 6 – лоток; 7 – станина; 8, 12 – пружины; 9 – демпфер; 10 – ось козырька; 11 – козырек; 13 – тяга; 14 – ролик; 15 – ведущая звездочка цепи конвейера; 16 – траверса; 17 – звездочка привода; 19 – пластинчатая цепь конвейера; 20 – цепь привода; 21, 24 – оси переднего и заднего рычагов; 22, 23 – секторы переднего и заднего рычагов

Приемное устройство имеет другое конструктивное решение. Схема приемного устройства станков унифицированной гамы 2ОК80-1, ОК80-2 изображена на рис. 66.

Рис. 66. Приемное устройство станков 2ОК80-1, ОК80-2: 1 – основание; 2 – ведущая звездочка; 3 – лоток; 4 – натяжная звездочка; 5 – натяжное устройство; 6 – тяговая цепь; 7 – ограничитель; 8 – демпфер; 9 – пружина

Ведущие производители Valon Kone, Nicholson, Söderhamn Eriksson оснащают выпускаемые станки околостаночным оборудованием собственной разработки.

6. Основные узлы роторных станков

6.1. Роторная головка

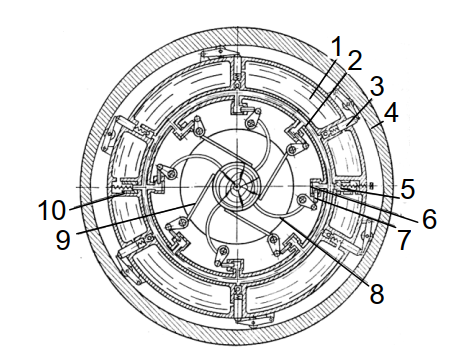

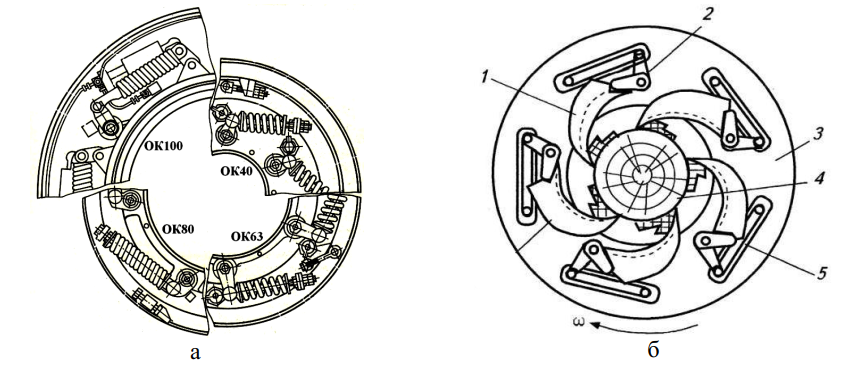

Роторная головка определяет типоразмер любого станка. В настоящее время используется три типа роторов: с механическим прижимом короснимателей, пневматическим и гидравлическим.

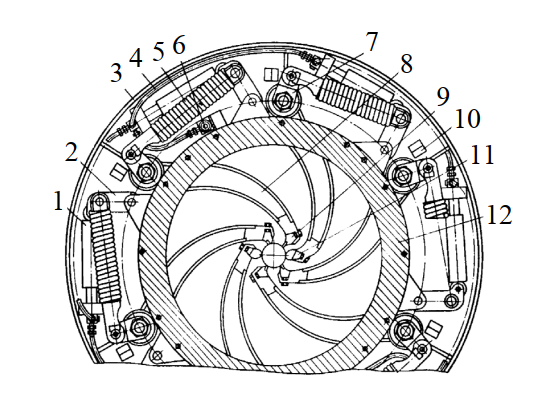

Примером роторов с механическим прижимом короснимателей являются роторы в станках унифицированной гаммы (рис. 67). Пневматических роторов в российской практике нет, но известны гидрофицированные конструкции. К такому типу можно отнести ротор станка ОК-36, изображенный на рис. 53. Для станка ОК100-2 был разработан ротор со смешанной схемой прижима (рис. 68): индивидуальный прижим осуществлялся пружинами каждого короснимателя, а предварительный натяг этих пружин выполнялся гидроцилиндрами с общей гидросистемой. Аналогично устроены почти все роторы с гидравлическим прижимом у зарубежных станков.

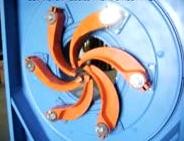

Предварительное натяжение пружин короснимателей выполняется при остановленном станке переносным гидронасосом, например, как показано на рис. 24. На роторе устанавливается механизм режущего инструмента с короснимателями, которых может быть от 3 до 8. Наиболее часто устанавливается 5−6 короснимателей (рис. 69).

Рис. 67. Роторы с механическим прижимом: а – станков унифицированной гаммы «ОК»; б – схема ротора с прижимом короснимателей резиновыми кольцами: 1 – коросниматель; 2 – рычаг короснимателя; 3 – ротор; – лесоматериал; 5 – резиновое кольцо

Рис. 68. Гидрофицированный ротор ОК100-2: 1 – гидроцилиндр; 2 – коромысло; 3 – шкив ротора; 4 – трубопровод; 5 – пружина короснимателя; 6 – разъем для подключения насоса; 7 – рычаг короснимателя; 8 – державка короснимателя; 9 – съемный резец; 10 – упор; 11 – коронадрезатель; 12 – корпус ротора

Рис. 69. Ротор с короснимателями станка VK

Дополнительно при окорке лиственных пород могут устанавливаться коронадрезатели численностью в два раза меньше количества короснимателей.

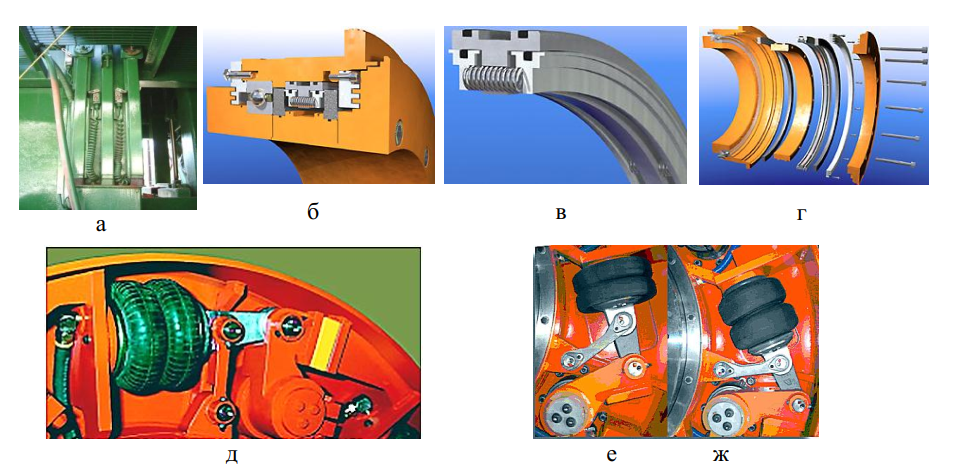

Относительно новой разработкой является пневматический ротор (см. рис. 26), которым стали оснащать свои станки все основные производители. На рис. 70 изображены некоторые элементы пневматического ротора станков Nicholson [23].

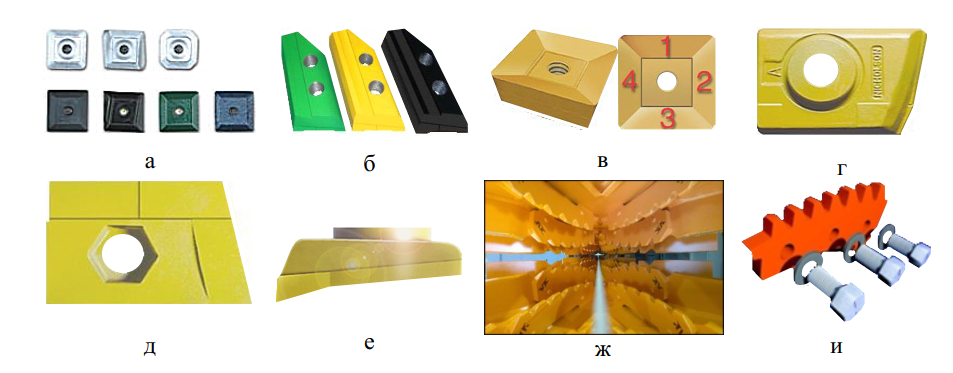

Рис. 70. Элементы пневматического ротора станков Nicholson: а – ротор с клапанами пневмосистемы; б – ротор с пневмокамерами; в –пулотнительное кольцо, г – сборка ротора; д – общий вид пневмоэлемента; е – сжатие пневмоэлемента; ж – растяжение пневмоэлемента

Привод ротора у всех стационарных станков выполняется от электродвигателя, у мобильных − от раздаточного вала трактора.

6.2. Механизм подачи

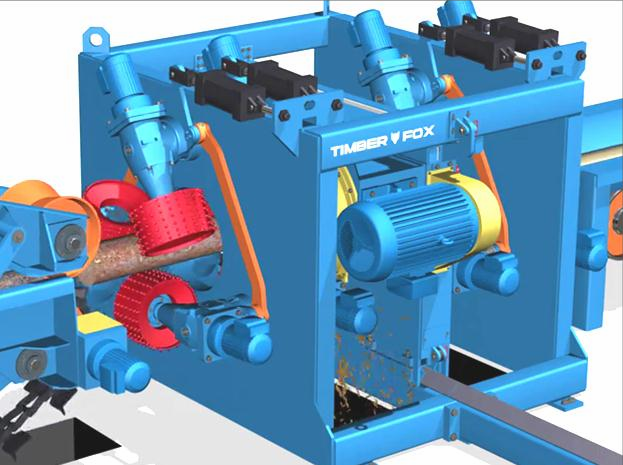

Конструкция механизма подачи роторного окорочного станка определяет его тип. Вальцовые механизмы (станки Cambio, VK, «ОК»)

центрируют бревно относительно неподвижно установленного ротора. Гусеничные механизмы (Nicholson) закреплены жестко на несущей конструкции, а центрирование относительно бревна выполняется вертикально перемещаемой роторной головкой.

Технологической задачей механизма подачи является обеспечение надежного перемещения ствола через ротор станка без проскальзывания вальцов от силы сопротивления подаче и проворачивания ствола от воздействий вращающегося комплекта инструментов.

В технологическом процессе механизм выполняет следующие функции:

- захват лесоматериала с разведением вальцов и выходом их на поверхность ствола;

- центрирование бревна относительно ротора (кроме Nicholson);

- подача без проскальзывания, т.е. обеспечение усилия подачи больше силы сопротивления со стороны короснимателей;

- прижим вальцов к поверхности лесоматериала со сцеплением, достаточным для необходимого усилия подачи;

- исключение проворачивания ствола, что обеспечивается моментом от усилия прижима вальцов к поверхности лесоматериала больше суммарного момента сил со стороны короснимателей;

- обеспечение минимального повреждения древесины элементами вальцов (шевронными ребрами, твердосплавными пластинами, шипами).

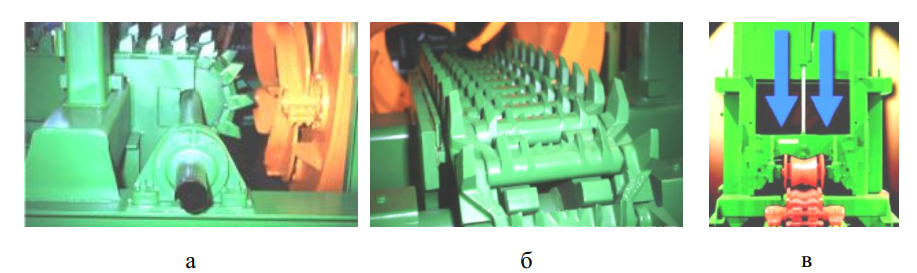

Рис. 71. Трехвальцовый механизм подачи Cambio с тягами для центрирования раскрытия вальцов

В трехвальцовом механизме (см. рис. 4) оси поворота рычагов вальцов (рис. 71) перпендикулярны плоскости вращения ротора и расположены в вершинах равностороннего треугольника под углом 120°. Вальцы прижимаются к поверхности ствола гидроили пневмоцилиндрами. Между собой вальцы связаны тягами, благодаря чему они разводятся на строго одинаковую величину и стволы любых диаметров центрируются относительно оси ротора.

Двухвальцовый механизм подачи механизм (см. рис. 2) состоит из пары вертикально расположенных вальцов, прижимаемых к поверхности ствола при помощи пружин (станки «ОК»), гидроцилиндрами или пневмоцилиндрами. Центрирование бревна относительно оси ротора выполняется путем разведения вальцов на одинаковую величину с помощью рычага синхронизации (см. рис. 14, 15) или зубчатых секторов у старых моделей (рис. 72, б).

Рис. 72. Устройства синхронизации раскрытия вальцов: а – рычаг (с гидроцилиндром прижима вальцов); б – зубчатые секторы станка ОК40 для центрирования

Со стороны подачи до ротора устанавливается подающая секция механизма подачи, а за ротором − приемная секция. Расстояние между ними определяет минимальную длину обрабатываемого ствола. При наличии двух роторов между ними устанавливается промежуточная секция (см. рис. 7, 10).

Гусеничный механизм достаточно подробно изображен на рис. 42−44.

6.3. Окорочный инструмент

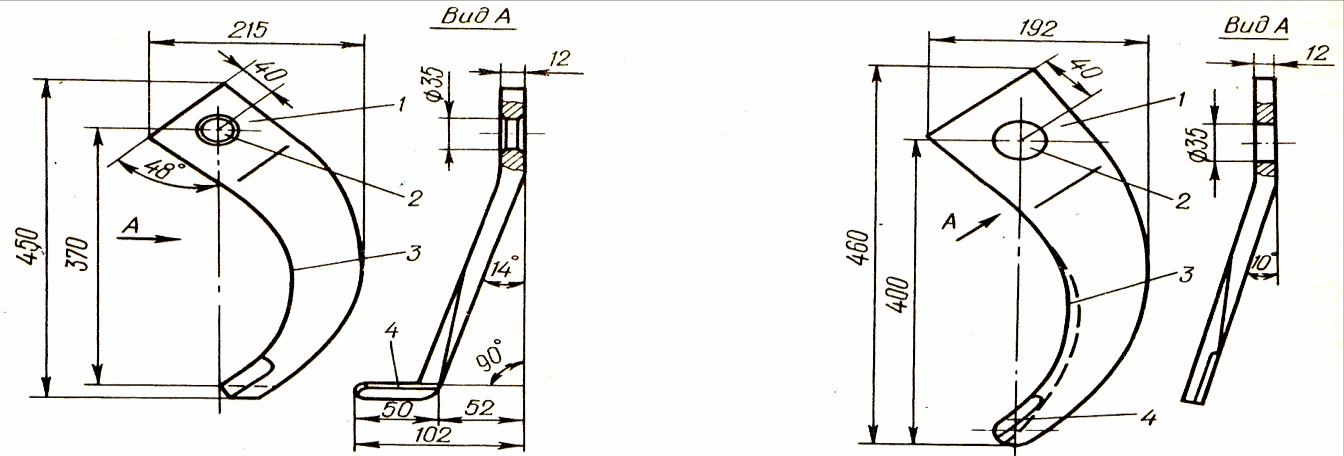

Наиболее нагруженными частями окорочного станка являются окорочные инструменты, которых определилось три типа: коросниматели, фрезы (торцово-конические, цилиндрические) и коронадрезатели. Самыми распространенными являются коросниматели. Процесс совершенствования короснимателей наиболее интенсивно наблюдался в 60-80 годы, а к 90-м годам из многообразия известных решений определились наиболее рациональные конструкции. Так, стандартная комплектация станков унифицированной гаммы предусмотрена с Г-образными короснимателями (рис. 73, а, 74, а, б) и в зависимости от модификации станка, дополнительно оснащаются коронадрезающими ножами (рис. 73, б). В литературе часто упоминаются зачистные ножи (рис. 73, а), но в лесопромышленных производствах России и других стран они практически не применяются.

Рис. 73. Конструкция инструментов российских станков: а – коросниматель; б – коронадрезатель; 1 – крепежный фланец; 2 – посадочное отверстие; 3 – разводная кромка; 4 – рабочая кромка

В российской отрасли в 80-х годах хорошо зарекомендовали себя и активно внедрялись петлевые коросниматели (рис. 74, в, е) [30]. Такие коросниматели являются наилучшими в мировой практике для окорки круглых лесоматериалов, подлежащих пропитке антисептиками. В дальнейшем положение изменилось, и можно говорить только об инструментах зарубежного выпуска. За последние три десятилетия принципиальных изменений окорочного инструмента не наблюдалось.

Рис. 74. Коросниматели российских станков: а – ОК63; б – ОК63 и ОК40; в – петлевой коросниматель; г – зачистной нож; д – г-образные коросниматели в роторе ; е – петлевые коросниматели в роторе

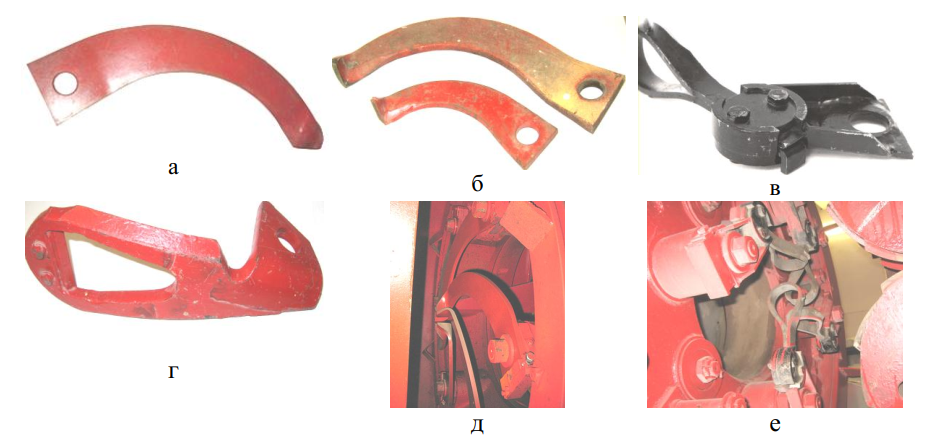

В свою очередь, в зарубежных станках каждого производителя применяются коросниматели, незначительно отличающиеся по конструкции (рис. 75, 76) [10, 21, 23].

Рис. 75. Коросниматели: а – облегченный коросниматель Cambio; б, в – Cambio в роторе; г – облегченный VK26; д – кованый VK (Brünette); е – кованый VK; ж, и – комплект VК в роторе

Рис. 76. Коросниматели Nicholson: а – плоского корпуса; б – коросниматели в роторе; в – облегченного типа в роторе; г – кованого типа с двумя отверстиями; д – кованого типа с одним отверстием

Разведение короснимателей и выход их на поверхность кряжа происходит механически. Для этой цели служит разводная кромка короснимателя.

В исходном положении коросниматели сомкнуты (см. рис. 69) и вращаются вместе с ротором. При нажатии торцом кряжа на коросниматели их разводные кромки, врезаясь в кромку торца, обеспечивают поворот короснимателей вокруг оси подвеса и вывод их на поверхность ствола.

В некоторых конструкциях роторных окорочных станков для развода используют кромку на конце короснимателя, отогнутого навстречу подаче. В процессе развода кромка взаимодействует с плоскостью торца кряжа и выводит коросниматель на поверхность.

К корпусу короснимателя предъявляются следующие функциональные требования:

- должен иметь высокую жесткость в нормальном и касательном по отношению к лесоматериалу направлениях;

- обладать достаточной упругостью в осевом направлении для безударного самозахода инструмента и огибания сучков при окорке;

- иметь высокую усталостную прочность для долговечной работы при вибрационных нагрузках;

- иметь минимальную массу.

Почти все указанные показатели взаимопротиворечивы и обеспечить одновременно всем наилучшие значения невозможно. Поэтому на сегодня определились несколько типов исполнения корпусов короснимателей для различных условий окорки и типов станков.

Так, на станках Nicholson применяются коросниматели с плоским корпусом из легированной стали (см. рис. 76, а), кованого (см. рис. 76, г, д) и облегченного типов с профилем в виде уголка (см. рис. 76, в).

Для окорки среднего диаметра и крупномерных лесоматериалов в станках Cambio, марки VK, Nicholson применяются коросниматели кованого типа (см. рис. 60, 75, е, ж, и, 76, г, д).

В облегченных короснимателях необходимая жесткость обеспечивается за счет профиля корпуса в виде уголка (см. рис. 3,75, а, г, д, 76, в) или кованого типа со специальными ребрами жесткости (см. рис. 75, б, д).

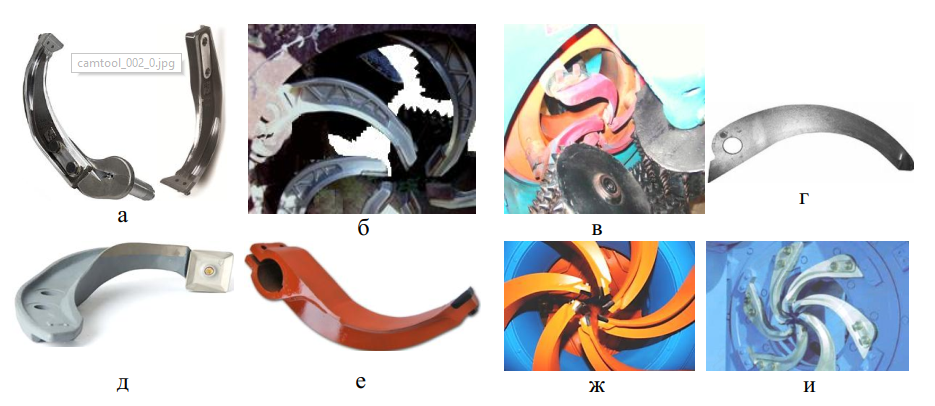

В процессе эксплуатации для восстановления или ремонта короснимателей устоявшейся практикой в отечественной лесной отрасли было наплавление на режущие лезвия легированного сплава. На сегодня для обеспечения стойкости, снижения трудозатрат на замену инструментов внедрена практика применения сменных твердосплавных режущих лезвий различных конструкций (рис. 77).

Например, лезвия Tenax используются для стандартной комплектации инструментов, которые применяются на новых станках Cambio (рис. 77, а), а на станках Nicholson сменные твердосплавные лезвия короснимателей CamTools (рис. 77, в-е) с различной геометрией предназначены для учета условий окорки. На Valon Kone применяются твердосплавные лезвия для короснимателей и для вальцов марки FibreMax.

![]()

Рис. 77. Твердосплавные режущие сменные лезвия: а – Tenax для короснимателей станков Cambio; б – одностороннее с двумя отверстиями; в – четырехсторонние Nicholson; г-е – одностороннее Nicholson; ж – на вальцах станков VK; и – крепление лезвий на вальцах

Твердосплавные сменные лезвия используются и на вальцах. На ребра вальцов станков шипованные пластинки устанавливаются, как и на коросниматели, с помощью болтового соединения (см. рис. 77, ж, и).

В роторных станках могут применяться любые из окорочных инструментов − скребки, ножи, фрезы.

Список литературы:

- Добрачев А.А. Технология и оборудование окорки лесоматериалов: учеб. пособие. Екатеринбург: УГЛТУ, 2000. 91 с.

- Симонов М.Н. Механизация окорки лесоматериалов. М.: Лесн. пром-сть, 1984. 214 с.

- Технология и оборудование лесных складов и лесообрабатывающих цехов. Механическая окорка лесоматериалов: учеб. пособие / А.Р. Бирман, И.В. Григорьев, Б. М. Локштанов, А.Е. Гулько, В.В.Орлов, И.В. Бачериков. СПб.: СПбГЛТУ, 2013 92 с.

- Занимательная география. URL: www. geograf. info

- ООО «Наш Кедр». URL: www. мульча. рф

- Симонов М.Н., Торговников Г.И. Окорочные станки. Устройство и эксплуатация. М.: Лесн. пром-сть, 1990. 182 с.

- Пигильдин Н.Ф. Окорка лесоматериалов. М.: Лесн. пром-сть, 1982. 192 с.

- Симонов М.Н. Теоретические основы механической окорки лесоматериалов и оптимизация параметров гаммы роторных окорочных станков: дис. … д-ра техн. наук: 05.21.01/ Симонов Михаил Никифорович. М.: МЛТИ, 1980. 389 с.

- Перемышцев С.Д. Окорка древесины на складах различными инструментами / ЦНИИМЭ (Ленингр. филиал). Череповец; ЛНИИМЭ, 23 с.

- Valon Kone. URL: www. valonkone. se

- Станок окорочный. Модель ОК-63-1: техн. проект. Петрозаводск: ПКБД ПСЗ, 1982. 76 с.

- Создание унифицированной гаммы окорочных станков: отчет о НИР: 76.18.1 / ЦНИИМЭ; рук. М.Н. Симонов. Химки: 1985. 62 с. № ГР 81038001.

- Создание унифицированной гаммы окорочных станков с гид роприводом: отчет о НИР: 39/2-42-4 /ЦНИИМЭ; рук. М.Н. Симонов. Химки: 126 с. № ГР 01880042894.

- Введенская Л.А., Павлова Л.П., Кашаева Е.Ю. Русский язык и культура речи: учеб. пособие. Изд. 21-е. Ростов н/Д.: Феникс, 539 с.

- Debarker machine. URL: alibaba. com

- Астра. URL: astrawood. net

- Интервеспром. URL: intervesp-stanki. ru

- КодосСтанкоагрегат. URL: kodosagregat. ru