Содержание страницы

- 1. Подготовка пиловочного сырья к распиловке

- 2. Способы раскроя бревен на пиломатериалы

- 3. Основы теории раскроя пиловочного сырья на пиломатериалы

- 4. Оборудование лесопильного цеха. Структура производственных процессов лесопильных цехов

- 5. Состав и назначение оборудования

- 6. Технологическая схема производственного процесса на базе лесопильных рам

- 7. Технологические схемы производственных процессов на базе фрезерно-брусующих линий, линий агрегатной переработки бревен и фрезернопильных линий

- 8. Технологическая схема производственного процесса на базе ленточнопильных станков

- 9. Технологическая схема производственного процесса на базе круглопильных станков

1. Подготовка пиловочного сырья к распиловке

Для обеспечения планового и рационального ведения раскроя пиловочного сырья оно должно быть соответствующим образом подготовлено. Подготовка к распиловке включает следующие операции:

- сортировку бревен по диаметрам и качеству;

- накопление партий рассортированных бревен, обеспечивающие их распиловку в течение планируемых периодов работы лесопильных потоков;

- оттаивание древесины в зимний период;

- окорку бревен;

- формирование технологических баз путем оцилиндровки или окантовки.

Кроме того, проводятся операции по выявлению металлических включений в круглых лесоматериалах и их удаления, обмывки бревен от грязи, удаления оставшихся сучьев, развороту бревен и другие работы.

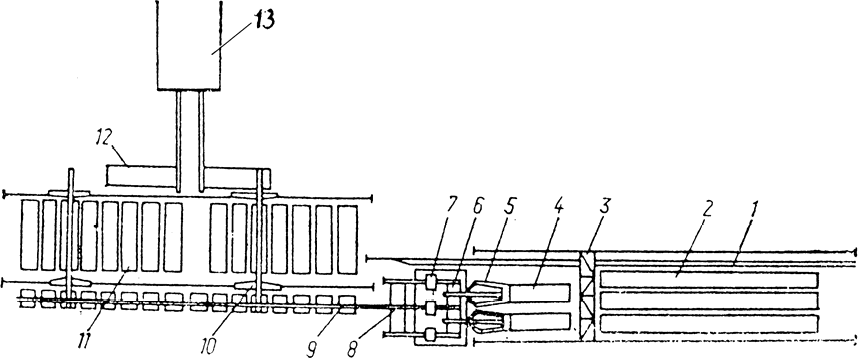

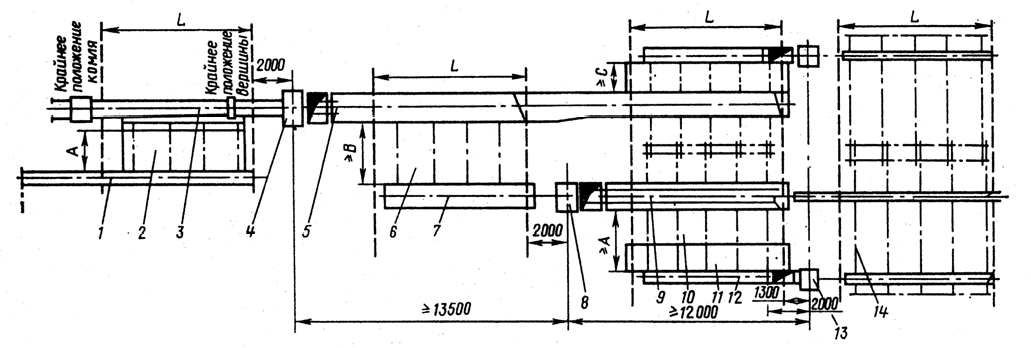

Для осуществления перечисленных операций используют соответствующее оборудование, сооружения и устройства, размещенные по принятому технологическому процессу с учетом местных условий. На рис. 1 приведена одна из возможных схем технологической линии подготовки сырья к распиловке без участка гидротермической обработки, мощностью до 400 тыс. м3 бревен в год. Линия работает следующим образом. Бревна подаются на разборщики пучков 4, 12, с которых они поштучно выдаются на разворотные устройства 5. Ориентированные по вершинному торцу бревна поступают в окорочные станки 7, причем крупные бревна – на средний, а тонкие – на крайние станки. Окоренные бревна поперечным конвейером 8 подаются на сортировочный конвейер 9. Рассортированные бревна из лесонакопителей сортировочного конвейера с помощью двух козловых кранов ККЛ-16 10 укладываются в штабеля операционного запаса и после накопления требуемого количества поступают на распиливание через разборщик пучков бревен.

Рис. 1. Технологическая схема линии подготовки сырья к распиловке при поставке бревен железнодорожным транспортом: 1 – железнодорожный путь; 2 – штабеля нерассортированных бревен; 3 – козловой кран ЛТ-62; 4, 12 – разборщики пучков бревен; 5 – разворотное устройство ЛРБ-1; 6 – устройство для групповой подсортировки бревен; 7 – окорочный станок; 8 – поперечный конвейер с механизмом загрузки; 9 – сортировочный конвейер БС60-3; 10 – козловой кран ККЛ-16; 11 – штабеля операционного запаса бревен; 13 – лесопильный цех

2. Способы раскроя бревен на пиломатериалы

При выработке пиломатериалов бревна распиливаются в продольном направлении. По числу одновременно работающих в станке (агрегате) пил различают индивидуальный и групповой способы распиловки бревен. Кроме этого, на участках формирования поперечных сечений пиломатериалов может быть выделен также индивидуально-групповой способ раскроя бревен.

Индивидуальный способ предусматривает последовательный раскрой – последовательное отпиливание одной пилой от бревна сортиментов (горбылей, досок, брусьев), а групповой – распиловку бревна одновременно несколькими пилами, установленными в соответствии с размерами выпиливаемых пиломатериалов на одном станке или на одной линии. Если на линии (в лесопильном потоке) раскрой бревна осуществляется последовательно с выпиловкой на станке с одной пилой крупных элементов бревна (брусьев, сегментов, секторов) с их последующей распиловкой на станке с несколькими пилами, то это индивидуально-групповой (смешанный) способ раскроя. При групповом способе следует различать распиловку регулируемыми, т.е. с возможностью изменения постава (схемы раскроя) перед каждым распиливаемым бревном, и нерегулируемыми поставами. Возможность распиловки бревен регулируемыми поставами на первом проходе заложена в конструкции. Характерным примером распиловки с нерегулируемыми поставами является распиловка бревен на лесопильных рамах.

По направлению пропилов в бревне, а также числу проходов бревна через бревнопильные станки (раньше только через лесопильную раму, а сейчас и через фрезерно-брусующие, ленточнопильные и круглопильные станки) различают распиловку вразвал и с брусовкой.

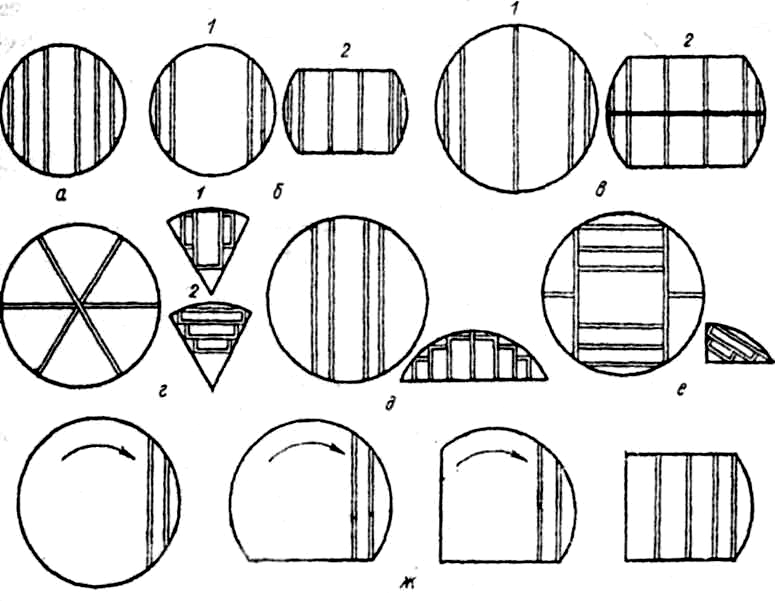

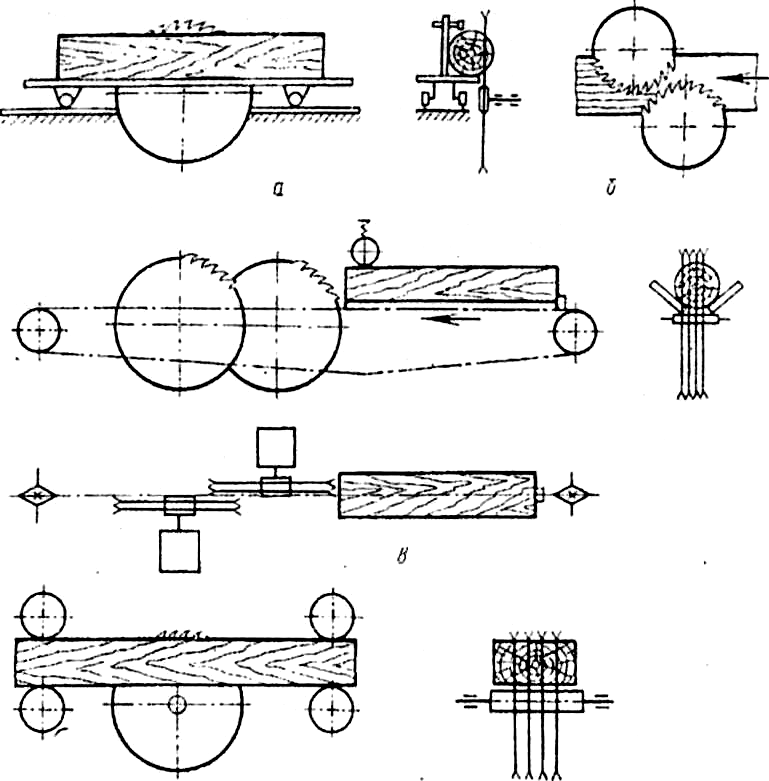

Распиловка бревен вразвал (рис. 2, а) характеризуется тем, что плоскости всех пропилов в бревне параллельны между собой. В этом случае из бревна выпиливают несколько необрезных досок и два горбыля. Этим способом почти полностью распиливают пиловочное сырье лиственных пород, иногда тонкомерные бревна хвойных пород диаметром 14 и 16 см. При распиловке развальным способом, например, на станках с одной пилой, доски могут выпиливаться из бревна последовательно.

Рис. 2. Способы распиловки бревен: а — вразвал; б, в — с брусовкой соответственно на один и на два бруса; г — секторный; д — развально-сегментный; е — брусово-сегментный; ж — круговой

Распиловка бревен с брусовкой (рис. 2, б) отличается тем, что из бревна вначале получают двухкантный брус, необрезные доски и два горбыля (первый проход, рис. 2 б, 1). Затем брус распиливают в продольном направлении перпендикулярно его пластям на обрезные, необрезные доски и также на два горбыля (второй проход, рис. 2 б, 2). При распиловке толстомерных бревен диаметром от 40 см и выше из средней части бревна выпиливают два или три бруса (рис. 2, в, 1) с последующей их распиловкой на обрезные и необрезные доски (рис. 2, в, 2). Число горбылей, получаемых из бревна, зависит от числа выпиливаемых брусьев – при одном брусе 4, при двух 6 и при трех 8.

Распиловка с брусовкой имеет преимущества перед распиловкой вразвал, если необходимо вырабатывать обрезные пиломатериалы; она обеспечивает более высокий объемный выход, создаст лучшие условия для выработки спецификационных пиломатериалов за счет получения из брусовой зоны досок одной ширины, улучшает состав пиломатериалов по качеству за счет лучшего использования закономерностей кольцевого расположения качественных зон но поперечному сечению бревен. Недостатком распиловки бревен с брусовкой по сравнению с распиловкой вразвал является то, что для ее осуществления при групповой распиловке требуется два последовательно установленных многопильных станка или две лесопильные рамы. Несмотря на это, распиловкой с брусовкой перерабатывают до 60 % всего пиловочного сырья, в основном хвойного, диаметром от 18 см и более.

Кроме распиловки бревен вразвал и с брусовкой применяют специальные способы – секторный, развально-сегментный, брусово-сегментный, круговой и другие.

Для выработки специальных видов пилопродукции радиальной и тангенциальной распиловки, требующих четкой ориентации пластей досок относительно годичных слоев древесины, применяют секторный (рис. 2, г) и сегментный способы раскроя бревен. Разновидностями последнего являются развально-сегментный способ (рис. 2, д) для выработки пилопродукции преимущественно радиальной распиловки и брусово-сегментный – преимущественно для тангенциальной распиловки (рис. 2, д, е).

Секторный способ распиловки (рис. 2, г) характеризуется тем, что вначале бревно распиливается на секторы, а затем каждый сектор распиливается на радиальные (рис. 2, г, 1) или тангентальные (рис. 2, г, 2) пиломатериалы.

Число секторов от 4 до 8, в зависимости от размеров бревен. Иногда одновременно с распиловкой бревна на секторы из его средней части выпиливают одну или несколько необрезных досок. Секторным способом распиливают бревна диаметром от 26 см и более.

При развально-сегментном способе распиловки (рис. 2, д) на первом этапе из средней части бревна получают несколько необрезных досок и из периферии два крупных сегмента. Затем сегменты раскраивают на односторонние обрезные доски радиальной распиловки. Развально-сегментный способ используют для распиловки бревен диаметром от 26 см и более.

Брусово-сегментный способ распиловки (рис. 2, е) отличается тем, что из средней части бревна выпиливают брус и из периферии два крупных сегмента. Затем брус и сегменты раскраивают на пиломатериалы тангентальной распиловки. Этот способ также рекомендуется для бревен диаметром 26 см и более.

Использование в восточных районах страны лесопильных рам в условиях чрезвычайного разнообразия природных условий и при наличии древесины различных пород, размеров и качества вызвало попытки применения комбинированных способов раскроя. К ним можно отнести комбинированный развально-сегментный способ распиловки крупномерного лиственничного сырья, при котором на первом проходе из центральной зоны бревна выпиливают пиломатериалы радиальной распиловки, а из периферийной – два обрезных сегмента и необрезные доски. На втором проходе обрезные сегменты (боковые тонкие двухкантные брусья) распиливают на обрезные радиальные и полурадиальные доски. При этом способе учитывается, что пиломатериалы радиальной и смешанной (полурадиальной) распиловки сушатся практически без брака и требуют вдвое меньше припусков на усушку по сравнению с тангенциальными.

К комбинированным способам раскроя также иногда относят брусоворазвальную распиловку крупномерных сбежистых бревен, когда из средней части бревна получают длинномерную продукцию брусовым способом, а из периферийной зоны – необрезные доски с их последующей переработкой на заготовки, например, поперечно-продольным раскроем.

Круговой способ раскроя (рис. 2, ж), применяемый при индивидуальной распиловке (на однопильных станках), характеризуется тем, что бревна после отпила горбыля и одной или нескольких досок или сегмента поворачиваются на тележке (каретке) на 90° для отпиливания следующей группы досок или, например, сектора и т. д. Этим способом возможен раскрой бревна с любым направлением резов. Раскрой круговым способом крупномерного бревна для пиломатериалов преимущественно радиальной, полурадиальной распиловки представлен на рис. 2, ж. Из рисунка видно, что радиальный раскрой бревен, вырезка, например, гнили в центре бревна легко осуществляются без предварительной сортировки бревен по размерам и качеству.

По направлению продольной оси бревна в бревнопильных станках различают распиловку параллельно оси бревна и параллельно образующей (сбегу) бревна. Сравнительно недавно распиловка параллельно образующей производилась только иногда, при индивидуальном способе, когда требовалось получить пиломатериалы с минимальным перерезанием годовых слоев, например, при распиловке лыжных березовых кряжей.

Агрегатная переработка бревен в последние годы получает все более широкое распространение. При этой переработке из бревна фрезерными инструментами и круглыми пилами получают пиломатериалы (доски и брусья), из боковых зон вместо горбылей и реек технологическую щепу. Агрегатная переработка производительней традиционных способов распиловки бревен и позволяет повысить коэффициент комплексного использования сырья до 0,8…0,82. Схемы агрегатной переработки аналогичны распиловке бревен вразвал и с брусовкой.

Каждый способ распиловки бревна представляется в виде схемы, носящей название постава, на которой показаны порядок и место пропилов, их толщина. А понятие «постав пил» подразумевает набор пил в станке при групповой распиловке. Расстояние между пилами определяется толщиной межпильных прокладок, которая задается с учетом толщины пиломатериала.

По расположению пропилов относительно оси постава – линии параллельной линии пропилов и проходящей через центр вершинного торца бревна, — постав может быть симметричным и несимметричным. При симметричном поставе пропилы попарно симметричны относительно его оси, при несимметричном – пропилы несимметричны.

По числу досок постав может быть четным или нечетным. В нечетных симметричных поставах сердцевина бревна попадает в среднюю доску – сердцевинную, в четных симметричных поставах сердцевина попадает в центральный пропил между двумя центральными досками.

Постава составляют и рассчитывают до распиловки. Изменяя их, можно изменять размеры, качество и выход пиломатериалов. Поэтому существуют поставы максимальный (для обеспечения наибольшего объемного выхода пиломатериалов) и оптимальный (для наибольшего выхода спецификационных пиломатериалов, которые могут быть одинаковыми при определенных условиях).

Отсутствие до недавнего времени ЭВМ и специальных технологических программ по расчету поставов, их проектированию, планированию раскроя пиловочного сырья на пиломатериалы, а также ряд других причин привели к тому, что теория раскроя в практике лесопиления широкого использования не получила. Применение разработанных графоаналитических методов в основном сводится к выполнению следующих правил:

- рекомендуется распиловка пиловочника с брусовкой. Это обеспечивает меньшее варьирование ширины досок, лучшее использование качественных зон бревен и некоторое увеличение объемного выхода пиломатериалов;

- при распиловке с брусовкой наиболее целесообразной толщиной (высотой) бруса является его величина, равная 0,7d ± 0,1d;

- почти всегда рекомендуется метод последовательной оптимизации: для первого прохода составляют основной постав из пифагорической зоны для бруса толщиной (0,6…0,8)d, для второго прохода – постав на развал этого бруса. Между тем метод полного перебора вариантов на ЭВМ показывает, что оптимальная толщина бруса в зависимости от размерной спецификации пиломатериалов может колебаться от 0,5d до 0,9d;

- рекомендуются симметричные поставы. Несимметричные поставы увеличивают число вариантов ширины досок, создают эксцентричную нагрузку па пильные рамки лесопильных рам;

- в центральной части постава рекомендуется устанавливать толстые доски, по краям постава толщина досок уменьшается;

- разница в толщине досок в поставе не должна быть менее 3…5 мм;

- рекомендуется сортировка пиловочных бревен по четным или группам четных диаметров без учета границ эффективности действия того или иного постава, особенностей формы бревен и пр.

3. Основы теории раскроя пиловочного сырья на пиломатериалы

Предметом теории раскроя бревен является разработка научно обоснованной системы выбора и составления оптимальных поставов на распиловку бревен с учетом породы и размерно-качественной характеристики сырья, вырабатываемой пилопродукции и применяемого технологического оборудования.

В формировании отечественной теории раскроя пиловочных бревен можно выделить три этапа. На первом этапе (1932 – 1950 гг.) разрабатывались методы составления и расчета максимальных поставов на раскрой брёвен развальным и брусово-развальным способами. При этом размеры пиломатериалов выражались в долях диаметра или радиуса. На втором этапе (1950–1970 гг.) разрабатывались способы составления и расчета оптимальных поставов. Размеры пиломатериалов выражались в мм. На современном этапе с использованием ЭВМ разрабатываются методы оптимизации как отдельных поставов, так и их систем на основе математического моделирования объектов и методов исследования операций.

Созданная коллективным трудом многих исследователей теория раскроя на первом и втором этапах базировалась на следующих основных положениях:

- форма бревна принимается за усеченный параболоид вращения, у которого образующей является парабола y2 = 2px, где y2 – искомый радиус бревна; 2p – периметр параболы, равный 2р = (D2 – d2)/4L; х – расстояние от верхнего торца бревна; L — длина бревна.

- очертания продольного сечения бревна параллельно его оси принимаются за фигуру, ограниченную параболой, т.е. пласть необрезной доски имеет форму полной или усеченной параболы;

- постав делится на две части: основную – пифагорическую, в которой все обрезные доски имеют длину, равную длине бревна, и боковую – параболическую, в которой обрезные доски в целях повышения объемного выхода укорачиваются;

- обрезка и торцовка досок производится по правилу получения максимальной площади их пластей, т.е. прямоугольников, вписанных в параболы;

- качество бревен при разработке способов составления поставов не учитывается;

- основным методом расчета служит метод нахождения максимума функции.

На современном этапе развития теории раскроя сырья ставятся и решаются с использованием ЭВМ оптимизационные задачи раскряжевки хлыстов, раскроя бревен на пиломатериалы и раскроя досок на заготовки на основе системного подхода, основанного на том, что изменение системы в одной ее части сказывается в конечном итоге на функционировании остальных частей системы. При этом основой для решения задачи служит математическая модель хлыстов, бревен или пиломатериалов. Оптимизацию проводят по критерию максимального объемного выхода спецификационных пиломатериалов или заготовок заданного качества.

4. Оборудование лесопильного цеха. Структура производственных процессов лесопильных цехов

Технологические процессы производства пиломатериалов различаются способами раскроя сырья, применяемым оборудованием, объемами производства, а также составом перерабатываемого сырья и получаемых материалов. Оборудование лесопильного цеха в зависимости от его функционального назначения разделяют на технологическое, околостаночное, транспортное и вспомогательное. К технологическому оборудованию относят станки, на которых производится изменение формы, размеров и качества лесоматериалов. В процессах переработки пиловочного сырья на пиломатериалы и технологическую щепу можно выделить следующие технологические операции и используемое для их выполнения оборудование.

- Продольный раскрой бревен и брусьев на доски (формирование толщины или сечения досок) – лесопильные рамы, фрезерно-пильные станки и агрегаты, круглопильные, ленточнопильные станки.

- Продольный раскрой досок – обрезка (формирование ширины обрезных досок) – двухпильные и многопильные станки (обрезные и фрезер-нообрезные).

- Поперечный раскрой досок – торцовка (удаление дефектов и формирование длины досок) – торцовочные станки и торцовочные устройства проходного и позиционного типов.

- Измельчение кусковых отходов (горбылей, реек, торцовых срезков) на технологическую щепу – рубительные машины.

В комплект оборудования лесопильного потока, кроме технологического, входят соответствующее околостаночное и транспортное оборудование, на котором выполняют многочисленные операции по перемещению лесоматериалов, их ориентированию и подаче в станки. Вспомогательная или обслуживающая группа предназначена не для непосредственного производства продукции, а для обеспечения бесперебойной качественной работы всего технологического, околостаночного и транспортного оборудования лесопильного цеха. Сюда относятся станки для подготовки режущего инструмента (пил, фрез), изготовления межпильных прокладок и др.

Выбор того или иного типа оборудования определяется экономической целесообразностью использования его при заданном объеме производства, заданной спецификации сырья и пиломатериалов.

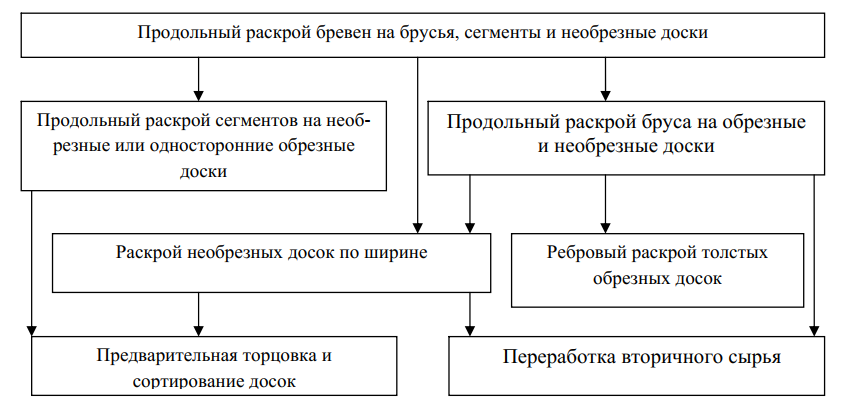

Формирование сечения и длины пиломатериалов осуществляется в лесопильном цехе в основном непрерывно-поточным методом и включает следующие технологические операции, представленные на рис. 3.

Рис. 3. Структурная схема технологического процесса формирования сечения пиломатериалов

Перечисленные выше операции раскроя бревен, брусьев, сегментов и досок могут сопровождаться предварительным фрезерованием их сбеговой зоны с получением технологической щепы.

5. Состав и назначение оборудования

Технологические процессы производства пиломатериалов различаются способами раскроя сырья, применяемым оборудованием, объемами производства, а также составом перерабатываемого сырья и получаемых материалов. Оборудование лесопильного цеха в зависимости от его функционального назначения разделяют на технологическое, околостаночное, транспортное и вспомогательное.

К технологическому оборудованию относят станки, на которых производится изменение формы, размеров и качества лесоматериалов. В процессах переработки пиловочного сырья на пиломатериалы и технологическую щепу можно выделить следующие техологические операции и используемое для их выполнения оборудование.

- Продольный раскрой бревен, брусьев, секторов и сегментов на доски (формирование толщины или сечения досок) – лесопильные рамы, фрезернопильные станки и агрегаты, круглопильные, ленточнопильные стайки. В промышленности используются также комбинированные агрегатные станки (фрезернопильные, окорочно-оцилиндровочные), совмещающие несколько технологических операций. Например, при переработке бревен на фрезернопильной линии ЛАПБ совмещены две операции: продольный раскрой бревна на пиломатериалы и формирование ширины досок. Применение таких станков позволяет сократить межстаночные транспортные связи и сэкономить производственные площади.

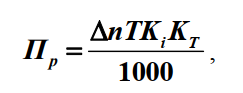

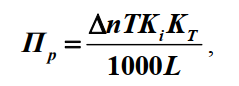

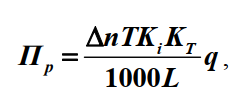

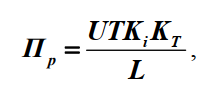

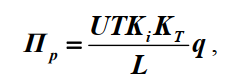

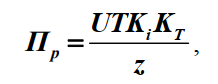

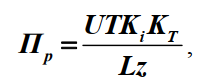

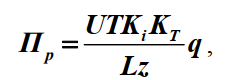

Сменную производительность бревнопильных станков по количеству распиленного сырья определяют: в погонных метрах по формулам (1),(4), (7); в штуках – по формулам (2), (5), (8); в кубических метрах по формулам (3), (6), (9) для:

лесопильных рам:

(1)

(1) (2)

(2) (3)

(3)

фрезерно-брусующих, фрезернопильных, многопильных, круглопильных и лентопильных станков и ЛАПБ:

![]() (4)

(4) (5)

(5) (6)

(6)

ленточнопильных и круглопильных станков с кареткой (тележкой) или с перемещением пильного суппорта относительно бревна:

(7)

(7) (8)

(8) (9)

(9)

где Δ – расчетная посылка, мм; n – частота вращения коленчатого вала лесопильной рамы, мин-1; T – продолжительность смены, мин; Ki – коэффициент использования лесопильного потока; KT – коэффициент использования смены; L – средняя длина бревна, м; q – средний объем бревна, м3; z – число резов на одно бревно; U – скорость подачи, м/мин.

- Продольный раскрой досок – обрезка (формирование ширины обрезных досок) – двухпильные и многопильные станки (обрезные и фрезернообрезные).

- Поперечный раскрой досок – торцовка (удаление дефектов и формирование длины досок) – торцовочные станки и торцовочные устройства проходного и позиционного типов. Может производиться после сушки, в лесопильном цехе осуществляется предварительная торцовка пиломатериалов с целью вырезки дефектных мест.

- Измельчение кусковых отходов (горбылей, реек, торцовых срезков) на технологическую щепу – рубительные машины.

В комплект оборудования лесопильного потока, кроме технологического, входят соответствующее околостаночное и транспортное оборудование, на котором выполняют многочисленные операции по перемещению лесоматериалов, их ориентированию и подаче в станки. Вспомогательная или обслуживающая группа предназначена не для непосредственного производства продукции, а для обеспечения бесперебойной качественной работы всего технологического, околостаночного и транспортного оборудования лесопильного цеха. Сюда относятся станки для подготовки режущего инструмента (пил, фрез), изготовления межпильных прокладок и др.

Выбор того или иного типа оборудования определяется заданной спецификации сырья и пиломатериалов.

Тип лесопильного потока (линии) определяется типом головного станка. Головным станком потока могут быть лесопильная рама, фрезернопильные, фрезерно-брусуюшие, одно- и многопильные ленточно- и круглопильные станки. Состав оборудования лесопильного потока определяется объемом производства, экономической целесообразностью использования его при заданном объеме производства, размерно-качественной характеристикой сырья, размерами пилопродукции, техническими и технологическими параметрами головного станка, схемой раскроя и требованиями стандартов к качеству основной и попутной продукции. Для рамных, фрезернопильных и ленточнопильных потоков ЦНИИМОДом, СибНИИЛПом, Гипродревом и Гипролестрансом разработаны типовые технологические схемы.

6. Технологическая схема производственного процесса на базе лесопильных рам

Лесопильной рамой называют станок для продольной распиловки древесины, в котором пиление выполняют полосовыми (рамными) пилами, натянутыми в пильной рамке, при ее поступательно-возвратном движении и продольной подаче распиливаемого лесоматериала. По расположению и направлению движения пил различают рамы горизонтальные и вертикальные.

В горизонтальной лесопильной раме пильное полотно натянуто в пильной рамке горизонтально и совершает поступательно-возвратное движение в горизонтальном направлении. Сырье распиливают одной пилой, т. е. выполняют индивидуальную распиловку. Эти рамы выпускают одной модели РГ-130-1 и используют преимущественно для раскроя толстомерных кряжей ценных пород на двухкантные брусья «ванчесы», которые являются заготовками для производства фанеры.

В вертикальной лесопильной раме рамные пилы натянуты в вертикальных плоскостях с тем или иным уклоном и совершают поступательновозвратное движение в вертикальном направлении. Одновременно в раму устанавливают несколько пил (постав) и производят групповую распиловку сырья. В лесопильном производстве такая рама является основным бревнопильным станком.

Вертикальные лесопильные рамы классифицируют по нескольким признакам. По способу установки рамы делят на стационарные и передвижные. Стационарные рамы предназначены для постоянно действующих предприятий, их устанавливают на прочных бетонных фундаментах. Передвижные рамы устанавливают на колесном ходу, транспортируют без демонтажа тракторами и автомашинами.

По высоте различают рамы двухэтажные, полутораэтажные и одноэтажные. По числу шатунов рамы бывают одношатунные и двухшатунные. По числу подающих вальцов различают четырех- и восьмивальцовые рамы. Первые распиливают бревна длиной от 3 м и более, вторые от 0,8 м и более.

К техническим показателям лесопильной рамы относятся: тип рамы, просвет и высота хода пильной рамки, скорость вращения вала в минуту, мощность привода, система механизма подачи, наибольшая конструктивная величина подачи (посылка) за один оборот вала рамы, масса рамы и ее габаритные размеры.

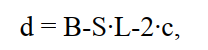

Просвет пильной рамки – внутреннее расстояние между ее вертикальными стойками. Просвет определяет наибольший диаметр бревен, распиливаемых на раме. Наибольший диаметр бревна в вершине d, см, который возможно пропустить через раму определенного просвета, определяют по формуле:

(10)

(10)

где В – просвет рамки, см; S – сбег бревна, см/м; L – длина бревна, м; с – запасное расстояние между стойками пильной рамки и комлем бревна с каждой стороны, принимается равным 5 см.

По ширине просвета лесопильные рамы подразделяют на узкопросветные (до 500 мм), среднепросветные (до 800 мм) и широкопроевстные (до 1100 мм).

Высота хода пильной рамки – расстояние, проходимое пильной рамкой сверху вниз за полный оборот коренного вала. Одноэтажные рамы строят с высотой хода от 220 до 410 мм, двухэтажные – до 700 мм. Скорость вращения коренного вала рамы, или число двойных ходов пильной рамки в минуту, колеблется от 210 до 450. Рамы с меньшим просветом имеют более легкую пильную рамку и соответственно большую частоту вращения. Мощность привода определяет тип и потребную мощность электродвигателя и возможную производительность рамы.

Система механизма подачи характеризует способ продвижения бревна в процессе распиловки. Существует два вида подачи и две системы механизма подачи – непрерывная и толчковая. Толчковую подачу подразделяют на однотолчковую и двухтолчковую. При непрерывной подаче бревно продвигается в раму непрерывно во время холостого и рабочего хода пильной рамки, при однотолчковой подаче только за рабочий или только за холостой ход, при двухтолчковой – один толчок происходит за рабочий, другой за холостой ход пильной рамки. Быстроходные лесопильные рамы снабжены механизмами непрерывной подачи бревен. Большое значение для производительности рамы имеет посылка – наибольшая возможная конструктивная величина подачи за один оборот вала рамы, которая определяется конструкцией механизма подачи.

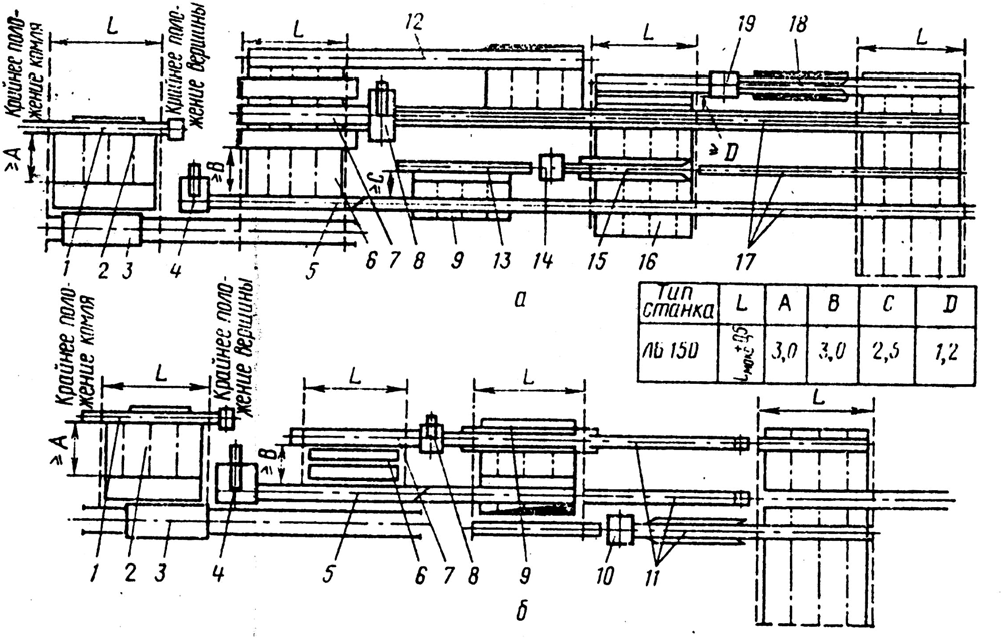

При малых объемах распиловки (10…50 тыс. м3 сырья в год) можно использовать одноэтажные лесопильные рамы (Р40-1, Р63-4Б, Р80 и др.). Начиная примерно с 60…80 тыс. м3 пиловочника, устанавливают двухэтажные лесопильные рамы с просветом пильной рамки 500 или 750 мм (2Р-50-12/22, 2Р75- 1А/2А) для раскроя бревен со средним диаметром 24…26 см. Для распиловки крупномерного сырья (средний размер 32…34 см) применяют широкопросветные двухэтажные лесопильные рамы (2Р100-1/2) с просветом пильной рамки 1000 мм. На их базе создаются одно-, двух-, трех- и четырехпоточные лесопильные цехи для получения обрезных пиломатериалов (рис. 4).

| Тип лесопильной рамы | L* | A | B | C** | D** |

| 2Р-50 | Lmax+0,5 | 3,0 м | 3,0 м | 0,2 м | 1,2 м |

| 2Р-75 | 3,0 м | 3,0 м | 0,2 м | 1,5 м | |

| 2Р-100 | 2,0 м | 2,0 м | 0,2 м | 1,5 м |

Рис. 4. Схема потока на базе лесопильных рам 2Р: 1 – конвейер продольный цепной; 2 — накопитель бревен с механизмом поштучной выдачи; 3 – механизм ориентации и подачи бревен; 4 – рама лесопильная 1-го ряда; 5, 9 – роликовые конвейеры; 6 – брусоперекладчик-накопитель с механизмом поштучной выдачи; 7 – автоманипулятор; 8 – рама лесопильная 2-го ряда; 10 – поперечный цепной конвейер; 11 – механизм поштучной выдачи досок; 12 – торцовочная пила; 13 – обрезной станок; 14 – поперечный цепной конвейер для реек; Lmax — наибольшая длина бревна, м

Цепным продольным конвейером бревна с участка подготовки сырья и окорки перемещаются на лесонакопитель 2, который обеспечивает поштучную выдачу бревен в механизм ориентации и подачи 3 перед лесопильной рамой 1- го ряда 4. Механизм ориентации и подачи 3 состоит из основной и вспомогательной тележек. Вместо вспомогательной тележки в потоках с лесопильными рамами РД-50, 2Р50. 2Р63, РД-75 и 2Р80 может применяться поддерживающеперехватная тележка. В потоках с лесопильными рамами РД-50, 2Р50 и 2Р63 механизмом ориентации и подачи могут служить конвейерные устройства.

В лесопильной раме 1-го ряда 4 бревно распиливается на двухкантный брус и необрезные доски. Рама оборудована специальным приспособлением для удержания горбылей в момент выхода распиленного бревна. Брус и необрезные доски поступают на роликовый конвейер 5, а горбыли падают в люк, расположенный за лесопильной рамой. С роликового конвейера брус поступает на брусоперекладчик-накопитель 6, а необрезные доски подаются на поперечный конвейер 10.

Брусоперекладчик-накопитель 6 поштучно выдает брус в автоманипулятор 7, который ориентирует его по центру постава и подает в лесопильную раму 2-го ряда 8, распиливающую брус на доски (центральные обрезные и боковые необрезные). Рама оборудована специальным приспособлением для удержания горбылей в момент выхода досок. Доски поступают на роликовый конвейер 9, а горбыли падают в люк за лесопильной рамой.

Центральные доски с роликового конвейера 9 поступают на конвейер 15, который передает их на участок торцовки и пакетирования. Боковые доски с роликового конвейера передаются на поперечный конвейер 10. Необрезные доски по поперечному конвейеру подаются механизмом поштучной выдачи на стол обрезного станка 13, в котором установлена пила для торцовки острого обзола.

Ширину доски формируют на обрезных или фрезерно-обрезных станках. В потоках с лесопильными рамами РД-110, 2Р100, РД-75 и 2Р80, перерабатывающих крупномерное сырье, устанавливают трех- и четырехпильные обрезные или фрезерно-обрезные станки с одной или двумя пилами. Обрезные доски по конвейеру 16 поступают на участок торцовки, сортирования и пакетирования.

Рейки сбрасываются рейкоотделителем на поперечный конвейер 14. Кусковые отходы (горбыли от лесопильных рам, рейки от обрезных станков) поступают на сборочный конвейер и направляются в рубительную машину. Щепу сортируют: кондиционную направляют в бункер, некондиционную используют на топливо.

7. Технологические схемы производственных процессов на базе фрезерно-брусующих линий, линий агрегатной переработки бревен и фрезернопильных линий

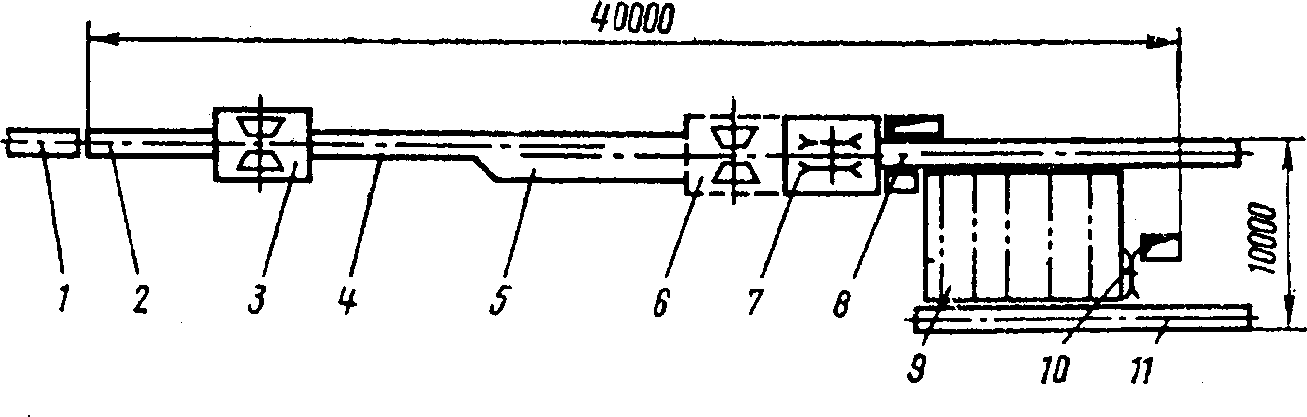

Фрезерно-брусующая линия (ФБЛ) предназначена для переработки бревен диаметром 8…16 см, длиной 3…7,5 м на брус или доски (наибольшее число досок – 4) и технологическую щепу (рис. 5).

Рис. 5. Технологическая схема фрезерно-брусующей линии: 1 – конвейер продольный цепной; 2…4 – станки фрезерно-брусующие с околостаночной механизацией; 5 – механизм ориентации и подачи груза; 6 – станок фрезерно-брусующий 2-го ряда; 7 – многопильный станок; 8, 11 – продольные конвейеры; 9 – поперечный конвейер; 10 – торцовочный станок

Окоренные и рассортированные по диаметрам бревна продольным конвейером 1 передаются на падающий конвейер фрезерно-брусующего станка 6. В станке бревно перерабатывается на двухкантный брус и технологическую щепу. Брус по роликовому конвейеру передается механизмом ориентации и подачи бруса 5 в многопильный круглопильный станок типа Ц8Д8М 7, в котором брус раскраивается на доски, поступающие на продольный конвейер 8. Падающие в люк горбыли направляют в рубительную машину. С продольного конвейера доски поступают на поперечный конвейер 9, где их торцуют 10, а затем конвейером 11 передаются на следующий участок.

По другому варианту в линии устанавливают фрезерно-брусующий станок 6 для переработки горбыльной зоны бруса на технологическую щепу. Щепа от фрезерно-брусующих станков поступает в бункер-накопитель. Линию ФБЛ обслуживают оператор и помощник оператора.

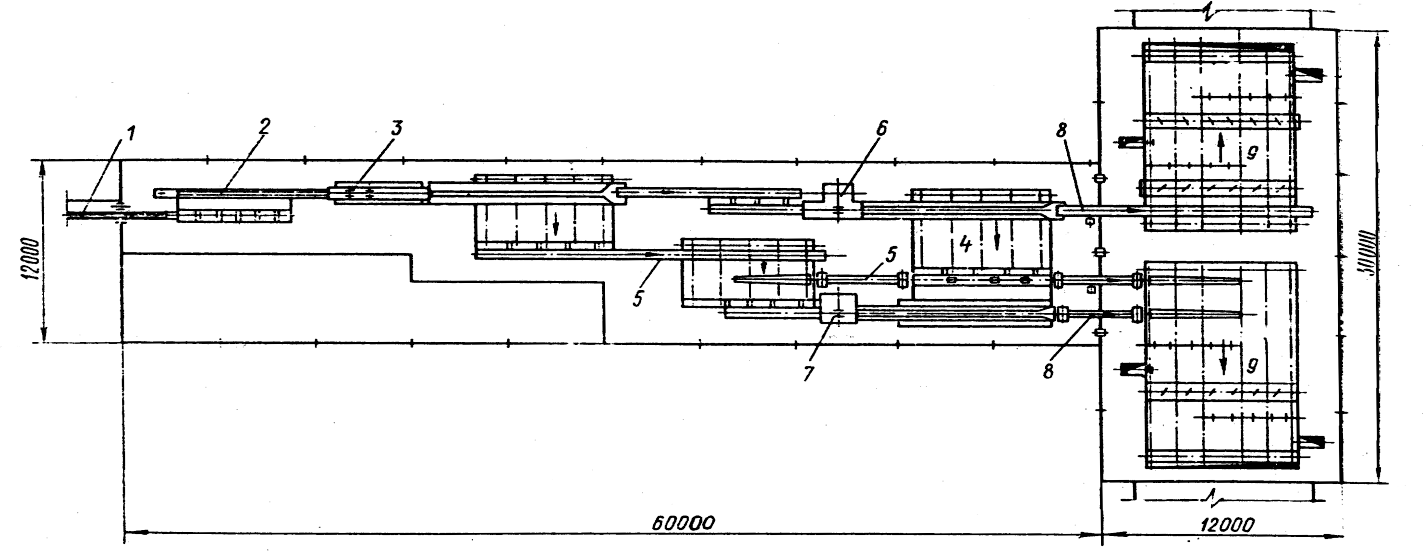

Линия агрегатной переработки бревен (ЛАПБ) (рис. 6) предназначена для переработки пиловочника хвойных пород одного и двух четных диаметров по развальной схеме на обрезные пиломатериалы (4…6 шт.) с получением технологической щепы. Наиболее эффективна она при переработке бревен диаметром 14…18 см длиной 4…7,5 м.

Рис. 6. Технологическая схема линии агрегатной переработки бревен: 1 – цепной конвейер для бревен; 2 – накопитель бревен; 3 – механизм ориентации и подачи бревен; 4 – станок ЛАПБ; 5 – разделительный конвейер; 6 – поперечный цепной конвейер; 7 – торцовочная пила; 8, 9 – ленточные конвейеры

Линия работает следующим образом. Окоренные и рассортированные по диаметрам бревна продольным конвейером 1 подаются на накопитель 2 вместимостью до 6…7 бревен. С накопителя бревна поступают в подающий конвейер 3 комбинированного фрезернопильного станка 4, где перерабатываются на обрезные доски и технологическую щепу. С роликового конвейера 5 боковые доски попадают на поперечный конвейер 6, а центральные по конвейеру 9 поступают на участок формирования пакетов. На поперечном конвейере боковые доски проходят предварительную торцовку 7 и конвейером 8 передаются на участок сортировки и пакетирования. Щепа от комбинированного фрезернопильного станка поступает в бункер.

Агрегатированные фрезернопильные станки и линии создаются на базе фрезерно-брусующих и круглопильных или ленточнопильных модулей. Они перерабатывают круглые лесоматериалы в широком диапазоне диаметров (6…4 см) и длин (1…7,5 м) на пилопродукцию различного профиля и назначения и технологическую щепу (рис. 7).

Рис. 7. Технологическая схема цеха с фрезернопильными станками: 1 – окорочный станок; 2, 3 – фрезернопильные станки; 4, 6 – фрезерно-обрезные станки; 5 – устройство для сортирования досок

В технологической схеме на рис. 7 для переработки бревен и брусьев использованы фрезерно-брусующий модуль, агрегатированный с круглопильными станками. По этой схеме окоренные в цехе бревна подаются поперечным цепным конвейером на падающий конвейер головного фрезернопильного станка 2, на котором из бревна вырабатывают двухкантный брус, необрезные доски и технологическую щепу. Брус и доски поступают на роликовый конвейер, с которого доски подаются на поперечные конвейеры, а брус поступает в механизм ориентации и подачи фрезернопильного станка 2-го ряда 3. В этом станке из бруса вырабатываются доски и технологическая щепа. С разделительного роликового конвейера боковые доски поступают на поперечные конвейеры, а центральные по ленточному конвейеру – на сортировку. Необрезные доски от фрезернопильных станков поступают к фрезерно-обрезным станкам 4 и ленточным конвейером направляются на участок сортировки и пакетирования. Щепа от фрезернопильных и фрезерно-обрезных станков направляется в бункер.

8. Технологическая схема производственного процесса на базе ленточнопильных станков

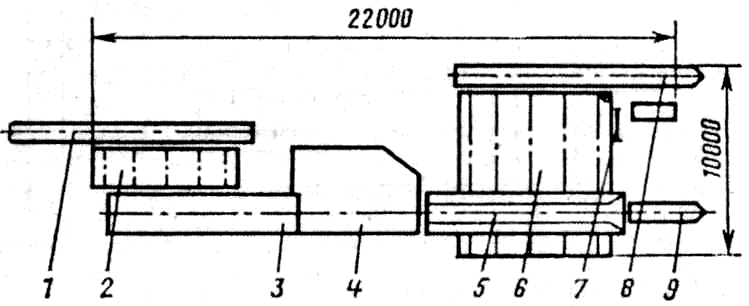

Типовые технологические схемы потоков на базе однопильных ленточнопильных станков (рис. 8) рекомендуются для цехов, перерабатывающих крупномерный пиловочник хвойных и лиственных пород без сортировки по диаметрам по развальной, брусово-развальной и круговой схемам раскроя на обрезные и необрезные пиломатериалы и брусья.

В 1-м варианте (рис. 8, а) бревна продольным конвейером 1 подаются на механизированный лесонакопитель вместимостью 5…6 бревен, откуда механизмом поштучной выдачи подаются на тележку 3 однопильного станка. Согласно схеме раскроя оператор для каждого реза устанавливает бревно на тележке и подает его в ленточнопильный станок, на котором получают брус (двух-, трехили четырехкантный), горбыли и доски (обрезные и необрезные) кратных и номинальных толщин.

Горбыли, доски и брусья поступают на распределительный конвейер 5. Откуда горбыли и доски кратных толщин поступают на поперечный конвейер 6, брусья – на автоманипулятор 13, доски номинальных размеров – на поперечный конвейер 16. Доски и горбыли кратных толщин поступают на стол ленточнопильного станка 8 для раскроя по толщине, а доски номинальных толщин конвейером 17 направляются на участок торцовки, сортировки и пакетирования.

Брус через механизм поштучной выдачи брусоперекладчика направляется в автоманипулятор 13, который ориентирует брус и подает его в делительный станок 14. Делительным станком может быть многопильный круглопильный станок (Ц8Д8-03 и др.) или лесопильная рама 2-го ряда. Необрезные доски с делительного станка поступают на поперечный конвейер 16, обрезные доски – на участок торцовки, сортировки и пакетирования. Необрезные доски конвейером 16 через механизм поштучной выдачи подаются на стол трехили четырехпильного обрезного станка 19. При ручном способе ориентации и подачи досок в станок над столом устанавливается светотеневой аппарат. Обрезные доски по конвейеру 18 поступают на участок торцовки, сортировки и пакетирования.

Рис. 8. Варианты схем потоков на базе однопильных ленточнопильных станков: а – 1-й вариант; б – 2-й вариант; 1 – продольный цепной конвейер; 2 – накопитель бревен; 3 – подающая тележка; 4, 8 – ленточнопильные станки; 5, 11, 12, 17, 18 – продольные конвейеры; 6, 9,1 6 – поперечные конвейеры; 7 –механизм ориентации и подачи; 10, 19 – обрезные станки; 13 – автоманипулятор; 14 – делительный станок; 15 – распределительный конвейер; L – длина бревна

Во 2-м варианте (рис. 8, б) на головном ленточнопильном станке из бревна выпиливают брус и доски номинальных толщин. Брус распиливается на делительном станке, которым может быть лесопильная рама 2-го ряда или многопильный круглопильный станок. Необрезные доски раскраиваются по ширине на трехили четырехпильном станке 10. Обрезные доски с делительного 14 и обрезного станка 10 направляются на участок торцовки, сортировки и пакетирования.

В последние годы в связи с развитием малых предприятий отечественная станкостроительная промышленность выпускает разной степени сложности многопильные вертикальные и горизонтальные ленточнопильные станки, позволяющие на их базе создать лесопильное предприятие с полным циклом переработки.

9. Технологическая схема производственного процесса на базе круглопильных станков

Основными преимуществами круглопильных станков перед другим бревнопильным оборудованием являются простота конструкции и более высокая производительность. Однако при использовании круглопильных станков для распиливания бревен и брусьев получается большая ширина пропила (6…8 мм), в то время как на лесопильных рамах она составляет 3…4 мм. Кроме того, точность распиловки на круглопильных станках невысокая.

Круглопильные станки для распиловки бревен могут быть одно-, двух- и многопильными, для распиловки брусьев – многопильными. В однопильных станках для распиловки бревен последнее подается на пилу при помощи тележки (рис. 9, а), а в двухпильных и многопильных – конвейерной цепью с упорами (рис. 9, в). Станки для распиловки брусьев имеют вальцовую подачу (рис. 9, г).

Однопильные круглопидьные станки предназначены для индивидуальной распиловки крупномерных бревен на брусья и доски и шпальных кряжей па шпалы и доски. Отечественная промышленность выпускает однопильные круглопильные станки ЦДТ6-4 и ЦДТ7. Механизм резания станков состоит из двух пильных валов, на которых установлены в одной плоскости резания две дисковые пилы. Диаметр нижней пилы 1250 мм, верхней навесной 1000 мм.

Станки снабжены околостаночным оборудованием механизированной тележкой, перемещаемой по рельсовому пути, загрузочным устройством и пультом управления. На тележке расположены механизмы, при помощи которых разворачивают и закрепляют бревна и выполняют продольную и поперечную подачу на пилы. Тележка через систему барабанов и троса получает рабочий и холостой ход. Загрузочное устройство служит для подачи бревен на тележку. Оно состоит из поперечного цепного конвейера-накопителя, механизма поштучной выдачи бревен и привода. Работой станка и всех перечисленных механизмов управляет оператор-станочник с пульта управления.

Для уборки от станка брусьев, досок и горбылей устанавливают роликовые и ленточные конвейеры. Опилки падают через люк на цепной скребковый конвейер, расположенный под станком.

Рис. 9. Схемы круглопильных станков для распиловки бревен и брусьев: а – однопильный с подачей бревна на тележке; б – то же, с двумя пилами, установленными в одной плоскости распила; в – многопильный с подачей бревна цепью с упорами; г – многопильный с подачей брусьев вальцами

Двухпильные и многопильные станки для распиловки бревен предназначены для распиловки тонкомерных бревен. В качестве загрузочного устройства на этих станках применяют продольные конвейеры, на цепь которых установлены упоры, толкающие бревна в торец. Для удержания бревна верхняя или нижняя часть конвейера имеет форму желоба (рис. 9, в).

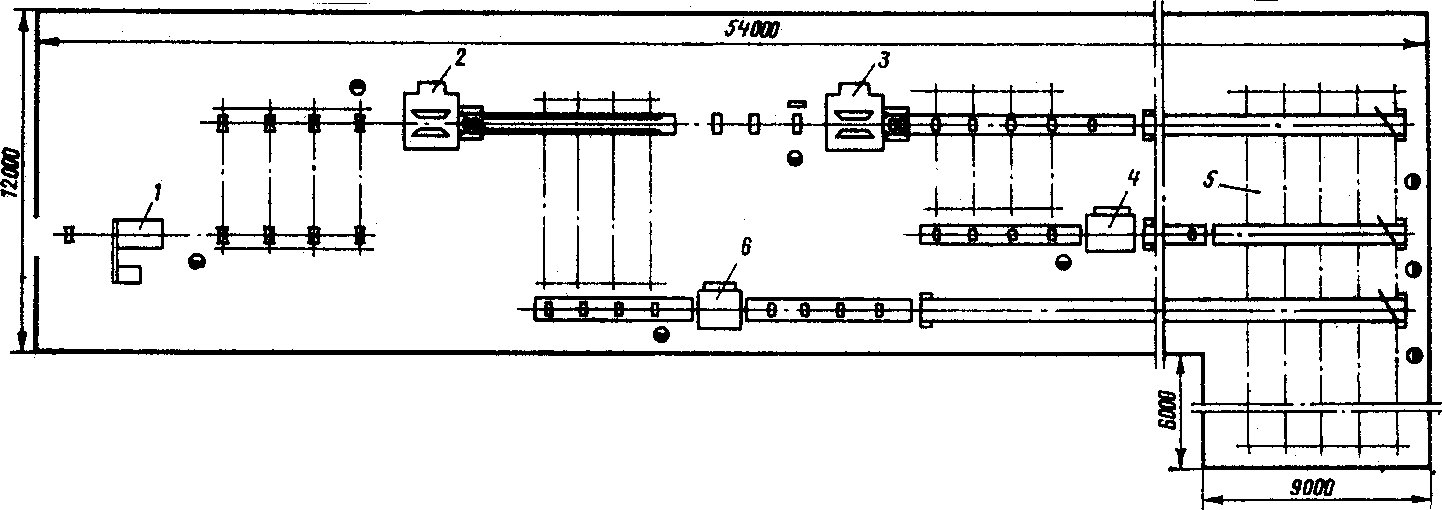

Круглопильные станки для распиловки брусьев и сегментов различают по высоте пропила, ширине просвета, числу пил и мощности. Пилы механизма резания устанавливают подвижными и неподвижными блоками на одном пильном валу. Станки снабжены передним и задним роликовыми механизированными столами. Передний стол имеет кантователь, который ориентирует брус для подачи в станок. Задний стол выполнен в виде разделительного устройства. Пример плана лесопильного цеха, предназначенного для распиловки тонкомерного сырья, оборудованного круглопильными станками, приведен на рис. 10.

Бревна по бревнотаске 1 поступают на первый круглопильный станок 3, на котором они брусуются. После чего двухкантные брусья перемещаются на второй круглопильный станок 6, где распиливаются на доски. Обрезные доски передаются после предварительного торцевания на станке проходного типа 9 на сортировочное устройство. Необрезные доски от круглопильных станков поступают на обрезной станок 7 и далее на торцовочные 9 и сортировочные устройства.

Рис. 10. План лесопильного цеха с головными многопильными круглопильными станками: 1 – бревнотаска; 2 – конвейер загрузочный; 3 – круглопильный четырехпильный станок; 4 – цепные конвейеры для перемещения подгорбыльных досок и горбылей; 5 – ленточные конвейеры; 6 – многопильный круглопильный станок для распиловки бруса; 7 – обрезной станок; 8 – конвейеры для досок; 9 – торцовочные станки проходного типа