Содержание страницы

Порошковой металлургией называется область техники, включающая процессы получения порошков металлов и металлоподобных соединений, а также изготовления из них изделий без расплавления. Порошковые материалы (зачастую их называют спеченными материалами) — это консолидированные материалы, полученные из порошков, а порошки — совокупность частиц твердого вещества и (или) их агрегатов с размерами от 0,001 мкм до 1 мм.

Основными достоинствами порошковой металлургии (как метода изготовления материалов и изделий) являются следующие:

- методы порошковой металлургии позволяют изготавливать материалы и изделия из этих материалов, которые традиционными способами получить (практически) не удается. Пористые материалы, жаропрочные, инструментальные композиции, материалы со специальными свойствами могут быть получены только ее методами;

- возможность использования отходов металлургического и машиностроительного производства (окалина, стружка, гальванические шламы и т. п.) в качестве исходного сырья для производства порошковых изделий;

- возможность существенного снижения отходов за счет производства изделий с размерами, близкими к окончательным, и исключение обработки резанием.

Типовая технологическая схема получения изделий методами порошковой металлургии включает следующие операции:

- производство порошков металлов и других материалов;

- формование заготовки из порошка (со связкой или без нее) путем прессования или свободной насыпки;

- спекание заготовки при температуре ниже температуры плавления основного компонента;

- дополнительная обработка спеченного изделия (механическая обработка, пропитка, нанесение покрытий, калибрование и др.).

Приведенная технологическая схема позволяет, во-первых, изготавливать порошковые материалы и изделия с такими составами, структурами и свойствами, которые невозможно получить традиционными металлургическими методами (литьем, обработкой давлением, термообработкой) и, во-вторых, изготовлять изделия с заданными составами, структурой и свойствами, но с существенно меньшим расходом материалов и более точными размерами.

К недостаткам порошковой металлургии можно отнести:

- ограниченность в выборе форм и размеров изготавливаемых изделий и заготовок;

- сравнительно невысокое рафинирование по примесям, что, например, препятствует использованию методов порошковой металлургии в изготовлении монокристаллов и полупроводников.

Однако эти недостатки могут быть устранены за счет изготовления составных изделий или применения комплекса технологических процессов, включающих наряду с порошковой металлургией другие технологии.

Исходными материалами при получении изделий порошковой металлургии являются порошки. Используемые при этом порошки могут быть металлические, неметаллические, композиционные.

Из неметаллических порошков в изделиях порошковой металлургии наиболее широко представлены керамические порошки (оксиды, карбиды, нитриды, бориды и др.).

Композиционные порошки — это порошки, частицы которых состоят из химически разнородных компонентов (двух и более) и (или) фаз, разделенных четко выраженной границей.

Следует отметить, что наиболее широко применяются в изделиях порошковой металлургии порошки из различных металлов и сплавов.

1. Методы получения металлических порошков и их свойства

Все современные методы получения порошков можно условно разделить на механические и физико-химические.

Механические методы — это такие технологические процессы, при которых исходный материал под воздействием внешних сил измельчается без существенного изменения его химического состава.

К механическим методам относятся: дробление и размол в различных мельницах, распыление струи расплавленного металла водой или струей сжатого газа, обработка металла резанием с получением частиц, а не сливной стружки.

Физико-химические методы — это такие технологические процессы, в которых получение порошка связано с изменением химического состава исходного сырья. При этом конечный продукт (порошок), как правило, отличается от исходного материала по химическому составу.

К физико-химическим методам относятся восстановление порошков оксидов и других соединений, электролиз водных растворов и расплавленных солей, диссоциация карбонилов при нагреве и другие.

В таблице 1 приведены основные промышленные и опытнопромышленные методы получения порошков, используемых в технологии порошковой металлургии.

Таблица 1. Промышленные и опытно-промышленные методы получения порошков

| Способ получения порошка | Исходное сырье | Материал порошка |

| Механические методы | ||

| Диспергирование твердых металлов: | ||

| Дробление | Электролитические осадки, продукты восстановления металлов | Железо, титан, медь, никель |

| Размол | Металлическая стружка, кусочки проволоки, чешуйки | Железо, сталь, бронза |

| Диспергирование расплавов: | ||

| Распыление сжатым воздухом (RZ-метод), аргоном, азотом | Расплав распыляемого металла | Медь, бронза, железо, коррозионностойкие стали |

| Распыление водой под давлением (W-метод) | То же | Медь, бронза, железо, коррозионностойкие стали |

| Физико-химические методы | ||

| Восстановление газом (водород, конвертированный природный газ, эндогаз, генераторный газ, диссоциированный аммиак), углеродом (сажа, графит, древесный уголь, кокс)

|

Окалина, рудный концентрат, химические соединения, чистые оксиды, их смеси | Железо, вольфрам, молибден, никель, медь, высоколегированные стали и сплавы |

| Металлотермическое восстановление натрием, магнием, кальцием или гидридом кальция | Оксиды, галогениды металлов, смесь железного порошка с оксидами металлов | Титан, высоколегированные стали и сплавы |

| Электролиз водных растворов | Растворы сульфатных солей металлов | Медь, никель, железо, вольфрам, молибден, сплавы Fe–Ni, Fe–Ni– Мо, Ni–Cu |

| Разложение карбонилов | Восстановленная губка соответствующего металла | Никель, железо, сплавы Fe–Ni–Мо, Fe–Ni– Cо, Fe–Ni–Мn |

Все большее применение в технологиях порошковой металлургии находят композиционные порошки. Их использование позволяет получать материалы со специальными свойствами или, учитывая особенности строения частиц и состава этих порошков, наиболее полно реализовать физико-химические реакции, протекающие при спекании этих порошков. Примерами композиционных порошков являются порошки металлов и сплавов, содержащие дисперсные включения упрочняющей фазы. Такие порошки, например, металл–оксид (Cu–SiO2, никелевый сплав–Аl2O3), получают распылением сплавов. Дисперсные включения оксидов в частицах порошка возникают в результате внутреннего окисления при распылении или в процессе отжига порошков при низких парциальных давлениях кислорода в газовой фазе. Композиционные порошки по структуре частицы чаще всего можно отнести к плакированным или конгломерированным.

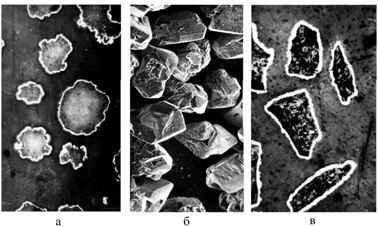

Плакированные порошки могут иметь слоистое строение каждой частицы (рис. 1), состоящей из основы и нанесенных на ее поверхность (в виде оболочки) других материалов (металлов, сплавов, неметаллических материалов), или плакирующую составляющую с вкрапленными в нее частицами материала основы.

Конгломерированные порошки могут иметь различное строение, но ни одна из составляющих частиц не находится на другой в виде сплошной оболочки.

Рис. 1. Плакированные композиционные порошки: а — Al2O3 плакированный Ni (срез); б — SiC плакированный Ni (внешний вид); в — SiC плакированный Ni (срез).

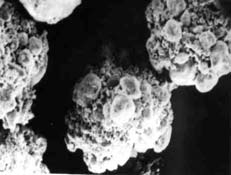

Конгломерированные порошки (рис. 2) получают путем восстановительного отжига смесей, электрофорезом, спеканием и дроблением, совместной деформацией, самораспространяющимся высокотемпературным синтезом (СВС), с помощью связок.

Рис. 2. Конгломерированный порошок: а — порошок NiCrBSi сплава; б — порошок NiCrBSi сплава конгломерированный с дисперсными частицами Al

Недостатками восстановительного отжига являются многоступенчатость технологии и ограниченный перечень получаемых композиционных порошков. Электрофоретический метод заключается в нанесении на поверхность частиц мелкодисперсных частичек из суспензии в электростатическом поле и может осуществляться только в лабораторных условиях. Спеканием и дробление можно получить металлические и неметаллические порошки. При этом смесь порошков спекается методами порошковой металлургии, затем дробиться и разделяется на фракции. Следует отметить необходимость использования в этом случае двух технологических процессов (спекания и дробления), а также сложность управления выходом годной фракции при размоле. Метод совместной деформации предусматривает прокатку механических смесей порошков, получение порошков в шаровых мельницах или по аттриторной технологии.

После прокатки механических смесей порошков полученный материал измельчается и рассеивается. Таким образом, получают металлокерамические и металлические композиции. Получение композиционных порошков в специальных аппаратах (аттриторах) осуществляется пластическим деформированием смеси исходных порошков шарами, которые приводятся в движение специальными мешалками. Недостатком этого метода является продолжительность процесса. Во всех случаях при получении композиционных порошков методом пластической деформации необходимым условием является наличие достаточного количества пластичной составляющей смеси. Конгломерированние с помощью связок позволяет путем гранулирования исходных порошков получить в пределах одной частицы сочетание самых разнообразных материалов (рис. 3). Этот метод отличается высокой производительностью и не требует сложных технологических приемов. Наиболее часто конгломерированние с помощью связок производится в специальных смесителях или путем распылительной сушки.

Рис. 3. Конгломерированный из дисперсных частиц композиционный порошок Fe2O3–NiCr

2. Формование порошков

Формование — это придание заготовкам из порошка формы, размеров, плотности и механической прочности, необходимых для последующего изготовления изделий из порошковых материалов. Методы формования подразделяются на две группы: с приложением давления и без его приложения.

Формование с приложением давления. К этой группе методов относятся прессование в закрытых пресс-формах, изостатическое прессование, прокатка и мундштучное прессование.

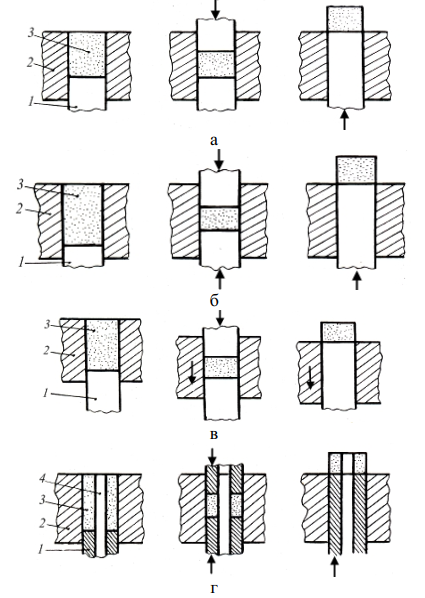

Наиболее распространенным в этой группе методов является прессование в закрытых пресс-формах, применяемое при изготовлении изделий простой формы (диск, конус, втулка и т. д.). Различают одностороннее прессование и двустороннее. Одностороннее прессование применяют для формования изделий, у которых отношение высоты к диаметру составляет не более 1 (рис. 4, а). При большем отношении применяют двустороннее прессование (рис. 4, б…г).

Следует отметить, что при заполнении пресс-формы порошком необходимо обеспечить равномерное распределение в ней порошка и горизонтальность его поверхности. Для получения прессовок с высокой производительностью используется прессование по ограничителю высоты. Прессование по заданному давлению обеспечивает одинаковую плотность прессовок во всем их объеме.

Рис. 4. Схемы прессования: а — одностороннего; б, в — двустороннего (с неподвижной и подвижной матрицами); г — двустороннего прессования втулок; 1 — пуансон; 2 — матрица; 3 — порошок; 4 — стержень

Процесс формования данным методом включает такие основные операции, как дозирование засыпки порошка в матрицу прессформы, прессование, удаление брикета из пресс-формы. Следует отметить, что от правильного выбора массы порошка зависит точность заданных размеров и форм изделий.

На практике дозировку порошка осуществляют по его массе или объему, причем выбор способа определяется, в основном, типом прессового оборудования.

Прессы, используемые в порошковой металлургии, классифицируются следующим образом:

- а) по типу привода — гидравлические и механические;

- б) по направлению нагружения — вертикальные (верхнего давления и нижнего давления) или горизонтальные (как правило, гидравлические);

- в) по степени автоматизации — автоматизированные и неавтоматизированные.

В свою очередь, механические прессы бывают кривошипные, кривошипно-коленные, кулачковые и карусельные.

Выбор типа пресса определяется количеством, требуемым качеством, формой, размерами прессуемого изделия, необходимой пористостью заготовки, а также производительностью пресса и его пригодностью для выполнения данных работ.

К недостаткам метода прессования в закрытых пресс-формах относятся ограниченность числа типоразмеров получаемых изделий, а также неравномерное распределение пористости в прессовках из-за сил трения, возникающих между частицами порошка, а также между порошком и стенками пресс-формы. Преимуществами этого метода являются высокая точность размеров изделий и большая производительность процесса.

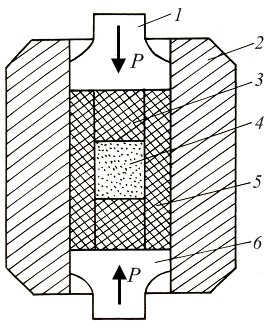

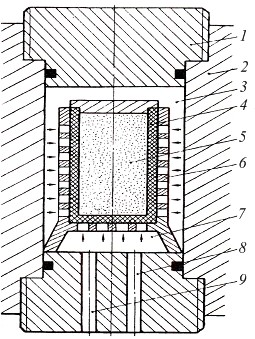

Изостатическое прессование — это метод прессования порошка в эластичной оболочке при его всестороннем сжатии. Разновидностью данного процесса является гидростатическое и газостатическое прессование, а также прессование в толстостенных эластичных оболочках (рис. 5), помещенных в стальную пресс-форму.

Метод гидростатического прессования основан на передаче давления жидкости, находящейся в сосуде высокого давления, металлическому порошку, заключенному в тонкую эластичную оболочку (рис. 6).

Рис. 5. Схема двустороннего прессования в эластичной оболочке: 1 — верхний пуансон; 2 — матрица; 3 — пробка; 4 — порошок; 5— эластичная оболочка; 6 — нижний пуансон

Рис. 6. Схема установки для гидростатического прессования: 1 — верхний затвор; 2 — камера высокого давления; 3 — жидкость под высоким давлением;4 — эластичная оболочка; 5 — порошок; 6 — перфорированный короб; 7 — нижний затвор; 8 — ввод жидкости высокого давления; 9 — отверстие для слива жидкости

В качестве рабочей жидкости используют водные эмульсии различных масел, глицерин, чистые минеральные масла, а также воду с добавками ингибитора ржавчины. В качестве материала для оболочек применяют резину, полиуретан и металлическую фольгу. Давление прессования, как правило, не превышает 15…20 МПа.

К недостаткам прессования в гидростатах относятся трудность получения изделий с точными геометрическими размерами, относительно высокая стоимость изготовления изделий, невысокая производительность. Достоинством этого метода является возможность получения изделий больших размеров и сложной формы с равномерным распределением плотности.

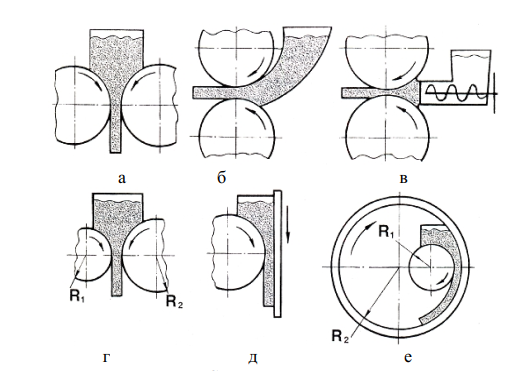

Прокатка порошков — это непрерывное формование заготовок из порошков между валками. Процесс реализуется на прокатных станах и осуществляется различными способами (рис. 7), отличающимися расположением плоскости осей прокатных валков (вертикальная прокатка, горизонтальная и наклонная) и подачей порошка (гравитационная, принудительная). Сущность метода заключается в подаче порошка из бункера в зазор между двумя вращающимися навстречу друг другу валками.

Основным достоинством прокатки является возможность изготовления лент и полос шириной до 450 мм и толщиной до 5 мм с относительной плотностью 0,3 и более. К недостаткам этого метода относятся возможность изготовления проката лишь простейших форм и его низкая прочность.

Рис. 7. Схемы прокатки порошка: а — вертикальная; б — горизонтальная; в — горизонтальная с принудительной подачей порошка; г — вертикальная с валками различного диаметра; д — вертикальная с подвижной плитой; е — с вращающимися наружным и внутренним валками

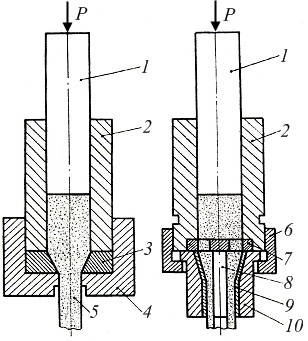

Мундштучное прессование — формование заготовок из смеси порошка с пластификатором путем продавливания ее через отверстие в мундштуке или фильере (рис. 8). В качестве пластификатора применяют спиртовые растворы бакелита, крахмальный клейстер, парафин и др. Массовая доля пластификатора обычно составляет 6…10 %.

Рис. 8. Схема мундштучного прессования стержней (а) и труб (б): 1 — пуансон; 2 — стакан; 3 — конус; 4 — матрица; 5 — спрессованная заготовка; 6 — гайка; 7 — звездочки; 8— игла; 9 — мундштук; 10 — обойма

Мундштучным прессованием получают трубы и стержни большой длины (до 1 м) с равномерным распределением пористости по длине изделий.

Формование без приложения давления. К этой группе методов относятся свободная засыпка порошка в форму и шликерное литье.

Свободная засыпка порошка в форму — простейший способ формования изделий без приложения давления. Для лучшего заполнения форм порошком и устранения «арочного эффекта» форму при засыпке подвергают вибрации (вручную или на вибровстряхивателе). На конечную пористость порошка в форме существенное влияние оказывают ускорение и частота вибраций.

Основным требованием к материалу формы является отсутствие взаимодействия с материалом порошка при спекании. Для порошков цветных металлов применяют стальные или графитовые формы, а для черных металлов — керамические. Теоретически габариты заготовок, сформованных свободной засыпкой порошка в формы, не ограничиваются и определяются размерами формы и рабочего пространства печей для спекания.

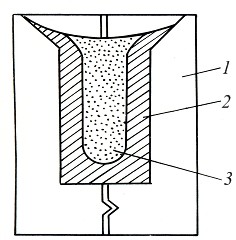

Шликерное литье — формование заготовок путем заливки шликера (однородной концентрированной суспензии порошка в жидкости) в пористую форму с последующей сушкой. Как правило, шликером наполняют гипсовую форму, являющуюся «негативом» требуемой конфигурации изделия (рис. 9). После заполнения большая

часть жидкости впитывается гипсовой формой, частицы твердой фазы подсыхают и прочно сцепляются между собой. Затем форму открывают, подсохшую отливку извлекают и подвергают окончательной сушке и спеканию.

Рис. 9. Схема шликерного литья: 1 — разъемная гипсовая форма; 2 — сформованная заготовка; 3 — остаток шликера

Для изготовления шликера используют дисперсные порошки с размером частиц 1…2 мкм (но не более 10 мкм), так как при применении более «грубых» порошков не удается получить устойчивую и однородную суспензию. В качестве связующей жидкости для порошков неокисляющихся металлов применяют воду, окисляющихся — спирты. Для предупреждения образования коагулянтов в растворе применяют специальные добавки типа соляной или уксусной кислот, щелочи, альгинаты аммония или натрия и др. Как правило, массовая доля твердой фазы в шликере составляет 40…70 %.

Процесс шликерного литья можно интенсифицировать, вакуумируя форму, создавая избыточное давление на шликер или нагревая его. Шликерным литьем изготавливают изделия сложной формы и больших размеров, которые трудно получить традиционными методами порошковой металлургии.

3. Спекание

Спекание сформованных заготовок является одной из важнейших технологических операций, применяемых при изготовлении изделий методами порошковой металлургии, назначение которой состоит в придании спекаемым телам определенной структуры и соответствующих физико-механических, гидравлических и химических свойств. Сущность процесса спекания состоит в том, что в сформованном порошковом теле имеется свободная энергия повышенного уровня (в виде энергии на поверхности раздела между фазами порошка и среды, энергии на границах зерен, избыточной энергии кристаллической решетки и др.). Уменьшить свободную энергию можно в результате переноса вещества в зоны контактов между частицами и соединения контактирующих частиц порошка друг с другом. Для протекания этого процесса необходима определенная энергия активации, обеспечиваемая соответствующим нагревом порошковой заготовки.

Под спеканием понимается термически активируемый, самопроизвольный или инициируемый внешним воздействием переход системы контактирующих твердых тел или пористой среды в термодинамически более равновесное состояние за счет уменьшения площади свободной поверхности.

Фактически спекание заключается в нагреве сформованной заготовки и ее выдержке в нагретом состоянии в течение определенного времени. Спекание проводят при температуре равной 0,7…0,9 абсолютной температуры плавления наиболее легкоплавкого компонента смеси (твердофазное спекание). В отдельных случаях (твердые режущие сплавы) температура спекания может превышать температуру плавления наиболее легкоплавкого компонента. Этот вид спекания называемся жидкофазным. В процессе спекания при повышенных температурах активизируются диффузионные процессы, что приводит к увеличению размеров контактов между частицами порошка, уменьшению объема пор, увеличению прочности прессовки. Плотность и прочность спекаемых изделий существенно зависят от атмосферы, в которой проводят спекание. При этом восстановительные среды (водород, диссоциированный аммиак) предпочтительнее нейтральных газов (аргон), так как восстановление оксидных пленок на частицах порошка ускоряет спекание. Качественно и быстро проходит спекание в вакууме. Длительность выдержки при спекании составляет от получаса до нескольких часов.

Разработанные в настоящее время методы и технологические приемы порошковой металлургии позволяют получать изделия, не уступающие литым и кованым деталям того же химического состава, и создавать новые материалы со свойствами, которые не могут быть получены обычными методами.

4. Области применения порошковых материалов

Порошковые материалы по назначению можно условно разделить на антифрикционные, фрикционные, электротехнические, конструкционные, инструментальные. В некоторых случаях принадлежности порошковых материалов к той или другой группе условны, так как материал по определенным признакам может одновременно принадлежать к нескольким названным выше группам.

4.1. Порошковые антифрикционные материалы

Антифрикционные материалы — материалы, используемые в несущих или направляющих узлах, и обладающие повышенной износостойкостью и низким коэффициентом трения.

Антифрикционные порошковые материалы широко используются в машиностроении (в том числе в сельскохозяйственном машиностроении), приборостроении, промышленности (пищевой, фармацевтической и других ее отраслях) в узлах, работающих в самых разных условиях эксплуатации.

Антифрикционные материалы в зависимости от условий работы должны обладать следующими свойствами:

- хорошей начальной прирабатываемостью, т. е. время, необходимое для снижения коэффициента трения между подшипником и валом до заданной величины, должно быть минимальным;

- высокими триботехническими свойствами (коэффициент трения должен быть ≤ 0,3 (в том числе при наличии смазки — < 0,1), Pv (в зависимости от режима работы) — от 20 до 40,0 МПа · м/с при скорости скольжения (v) от 2 до 200 м/с и нагрузках (Р) от 45 до 0,2 МПа);

- способностью выдерживать нагрузку, скорость и температуру без разрушения и изменения формы и функциональных свойств;

- способностью образовывать самосмазывающиеся или легко притирающиеся продукты истирания коллоидного характера (пленку), которые могут предохранить шейку вала от износа даже при затрудненной смазке;

- меньшей твердостью, чем у шейки вала, причем твердость должна снижаться как можно меньше в процессе нагрева;

- высокой теплопроводностью для хорошего отвода теплоты, получаемой при трении;

- достаточной выносливостью или сопротивлением усталости;

- достаточной вязкостью (в случае ударной нагрузки);

- хорошими технологическими свойствами;

- микропористостью или микрокапиллярностью, способствующей удержанию смазки на поверхности;

- хорошими антикоррозионными свойствами.

Материалами, обладающими этими свойствами, долгое время являлись литые материалы на основе меди, главным образом, оловянистые бронзы. Однако они не всегда соответствуют эксплуатационным характеристикам современных машин и механизмов.

В настоящее время существует значительное количество порошковых антифрикционных материалов, которые используются в изделиях общего машиностроения, работающих в обычных условиях, и в изделиях специального назначения, эксплуатирующихся в сложных условиях.

Широкое распространение в производстве получили пористые подшипники скольжения на основе порошков железа и меди, изготавливаемые по традиционной для порошковой металлургии технологии.

Пористые антифрикционные материалы на основе железа являются самыми распространенными. Они успешно конкурируют с литыми сплавами типа баббитов и бронз.

Пористое железо является наиболее простым типом материала, имеющего структуру феррита. При обильной смазке длительная работоспособность пористого железа обеспечивается при нагрузках 2…2,5 МПа и скорости скольжения 1…2 м/с (Pv = 2,5…5,0 МПа·м/с). При эксплуатации подшипников из пористого железа рабочая температура не должна превышать 70…80 °С.

Пористое железо после пропитки пор маслом применяют в качестве прядильных колец, подшипников аппаратуры, приборов и т. д.

Железографитовые материалы. Их использование в узлах трения особенно предпочтительно при затруднительной подаче регулярной смазки или недопустимости ее применения в условиях сильной запыленности среды, частых пусках и остановках механизмов, при больших нагрузках и малых скоростях скольжения (направляющие втулки, подшипники валов с возвратно-поступательным движением).

Основными компонентами для изготовления железографитовых материалов являются: железный порошок, графит и (в небольших количествах) медь, сера, фосфор. В железографитовые материалы вводят, в основном, от 1 до 4 % графита. Графит в антифрикционных материалах выполняет двойную роль. Так, растворившийся в железе графит увеличивает прочность металлической основы, а не растворившийся — играет роль твердой смазки.

Антифрикционные свойства железографитовых материалов определяются их самосмазываемостью, хорошей прирабатываемостью, износостойкостью, прочностью. Самосмазываемость этих материалов происходит за счет масла, выступающего в процессе трения из поровых каналов, что выгодно отличает пористые антифрикционные материалы от литых. Выделение масла на поверхность трения объясняется различным объемным тепловым расширением масла и металлической основы материала, а впитывание в поровые каналы — межмолекулярными силами жидкости, действующими в случае, если ее температура не превышает критических значений. Эффект самосмазывания пористых вкладышей, пропитанных маслом, обусловливает образование на поверхностях трения граничных слоев масла, сплошность которых зависит от средней температуры процесса.

Длительность работы подшипников из железографитовых материалов определяется условиями работы и не превышает 3000…5000 часов. Такие подшипники применяют в тепловозостроении, в узлах трения сельскохозяйственных машин, для изготовления втулок угольных транспортеров и прокатных станов, деталей автомобилей, сверлильных станков и других целей.

Композиции «железо–медь–графит» способны обеспечивать работоспособность подшипников при непрерывной подаче смазки и Pv до 7,0 МПа·м/с. Для работы в условиях ограниченной смазки рекомендуют использовать композиции с повышенным содержанием графита (4…15 %) и меди (4…12 %). Материал ЖГр4Д7 (4 % С и 7 % Сu) обеспечивает работоспособность узлов трения в режиме самосмазывания при скорости скольжения 0,94 м/с и нагрузке 1,0…4,5 МПа с коэффициентом трения 0,1.

Композиции «железо–медь» и «железо–медь–графит» способны выдерживать статические нагрузки до 60…790 МПа. Дальнейшее улучшение железографитовых материалов достигается при их легировании фосфором, марганцем, цинком, оловом. Разработаны сплавы на основе железа с повышенными антифрикционными и антикоррозийными свойствами для деталей, работающих при больших нагрузках.

В узлах трения с высокими скоростями скольжения даже при небольших нагрузках могут развиваться значительные температуры, которые вместе с силами инерции способствуют удалению смазки из области трения, что делает неэффективным использование жидких или консистентных смазок. Для таких узлов, работающих в условиях сухого трения, одним из обязательных условий работоспособности узлов является создание и постоянная регенерация на их поверхности защитных разделительных пленок, исключающих контакт ювенильных металлических поверхностей и их последующее схватывание.

Для улучшения триботехнических свойств материалов, работающих в таких условиях, используют различные вещества, которые наносят на трущиеся поверхности в качестве твердой смазки. К ним относятся сульфиды, селениды, йодиды, хлориды, фториды, нитриды и оксиды металлов.

Тонкие слои твердых смазок, наносятся на поверхность трущихся деталей, но эти слои сравнительно легко смываются жидкостями или удаляются при механическом воздействии. Эффективным методом образования стабильной разделительной пленки на трущихся поверхностях является введение твердой смазки непосредственно в материал. Однако применение твердых смазок в спеченных железографитовых материалах ограничено, так как при спекании при высоких температурах возможно разложение этих смазок.

Первыми порошковыми антифрикционными материалами на основе меди, которые стали применяться в промышленности, были оловянистые бронзы. Их оптимальные антифрикционные и механические свойства обеспечиваются при 9…11 % Sn. Пористость обычно составляет П = 15…35 %; σв= 76…140 МПа; δ ≈ 5 %; Pv = 1,5…2,5 МПа·м/с.

Пористые бронзы применяют для изготовления подшипников, работающих в условиях, характеризующихся малыми скоростями скольжения (< 1,5 м/с) и нагрузками (0,5…1,0 МПа). В условиях дополнительной смазки предельная нагрузка может составить 8 МПа при v = 1 м/с. С повышением скорости скольжения до 6 м/с нагрузка снижается до 1 МПа.

Широкое распространение в народном хозяйстве получили спеченные самосмазывающиеся подшипники скольжения из композиций «бронза–графит», в которых содержание графита обычно составляет 2…4 %; Sn — 8…10 % и Сu — 86…90 % (по массе).

Перспективными триботехническими материалами для использования в подшипниках скольжения являются износостойкие спеченные хромооловянистые и хромоникелеоловянистые бронзы с твердыми смазками.

При работе в условиях особо интенсивного износа для узлов трения применяют композиции на основе карбидов и боридов.

На основе карбида вольфрама изготавливают кольца, шарики и седла клапанов, которые обладают следующими свойствами: твердость HV 9,5…18 ГПа, γ = 11,5..15 г/см3, σв = 120…280 МПа и α = (5…6)·10-6 К-1.

Повышенной твердостью, прочностью, вязкостью, устойчивостью к абразивному износу, термической стабильностью и инертностью к агрессивным средам обладают материалы на основе боридов титана, циркония и гафния. В этих материалах содержится 87,5…70 % боридов и 12,5…30 % порошка металла этой группы.

Для подшипников скольжения, работающих при повышенных температурах, применяют композиции W–BN. Износостойкость этих композиций определяется содержанием борида BN.

4.2. Фрикционные материалы

В настоящее время большинство машин и механизмов оснащено фрикционными устройствами определенного назначения. Движение машины, ее остановка и маневрирование, изменение режима эксплуатации механизма и его управление невозможны без применения фрикционных тормозных либо передаточных устройств, работа которых во многом определяет технические характеристики машин и механизмов.

В связи с жесткими условиями работы тормозных устройств современных машин фрикционные материалы должны иметь:

- высокую фрикционную теплостойкость, т. е. сохранение устойчивого значения коэффициента трения и незначительного износа в широком диапазоне температур;

- достаточную стойкость к истиранию. Уровень требуемой износостойкости устанавливается в зависимости от условий эксплуатации и находится в пределах от 0,01…0,02 до 0,10…0,15 мкм за рабочий цикл;

- достаточную коррозионную стойкость и способность не коррозировать с сопряженными деталями.

Кроме того, элементы фрикционной пары не должны схватываться (свариваться) как в процессе торможения, так и после него. Для таких материалов существенным является полное использование трущихся поверхностей, т. е. получение максимально возможной контактной поверхности. При этом видимая площадь трения должна составлять не менее 80 % номинальной, а поверхности трения должны быть гладкими (без задиров).

Особые требования предъявляются к фрикционным материалам и в отношении физико-механических свойств, т. е. фрикционные материалы должны обладать высокой механической прочностью при рабочих температурах. В процессе эксплуатации не должно происходить скалывания и расслоения, образования глубоких трещин и выкрашивания компонентов материала, которые могут нарушить нормальную работу узла.

В настоящее время наиболее полно всем этим требованиям отвечают порошковые фрикционные материалы, которые состоят из металлических и неметаллических компонентов. Металлические компоненты придают материалу прочность, неметаллические — повышают коэффициент трения и уменьшают склонность к заеданию. Благодаря таким особенностям, эти материалы могут работать при высоких нагрузках и скоростях проскальзывания и характеризуются более высокой износостойкостью, чем другие фрикционные материалы.

Применение порошковых материалов во фрикционных узлах обеспечивает плавность их включения, стабильность коэффициента трения и повышенную долговечность.

Для работы в масле применяют разнообразные порошковые фрикционные материалы, в которых в качестве металлической связки используют медь, легированную, в основном, оловом или алюминием.

Для работы в тяжелых условиях эксплуатации (трение без смазки) применяют порошковые фрикционные материалы на основе железа. Эти материалы характеризуются более высокими фрикционными и механическими свойствами по сравнению с материалами на основе меди.

Основные области применения порошковых фрикционных изделий можно классифицировать следующим образом:

- а) передаточные устройства, работающие в сухую, – слабонагруженные (тракторы, станки и другие), средненагруженные (чеканочные и штамповочные прессы, промышленный транспорт, тормоза для работы без смазки), тяжелонагруженные (самолеты);

- б) сцепления, работающие со смазкой, – средненагруженные (автоматические трансмиссии, станки, управления тракторов) и тяжелонагруженные (силовые трансмиссии в тракторах).

Следует отметить, что в гидротрансмиссиях автомобилей БелАЗ применяют порошковые фрикционные диски с накладками из материала на основе меди. Максимальное давление в этих узлах достигает 10 МПа, а максимальная скорость – 60 м/с. В колесных тормозах автогрейдеров применение порошковых фрикционных дисков позволило увеличить срок службы тормозов в 10 раз.

Новые фрикционные материалы на основе порошковых материалов применяются в тормозах и предохранительных муфтах тракторов «Беларус». Срок службы узлов при этом увеличился до 8…10 тыс. часов.

4.3. Электротехнические материалы

Порошковые материалы применяются в электротехнике, электромашиностроении, автоматике и телемеханике, радиотехнике, радиоэлектронике и других отраслях промышленности. На основе порошковых материалов изготавливают различные детали со специальными свойствами.

В электротехнической промышленности широко применяют различные типы разрывных и скользящих контактов. Несмотря на имеющееся в настоящее время большое количество разработанных материалов для электрических контактов различного назначения, проблема создания высоконадежных электрических контактов полностью еще не решена. Требования, предъявляемые к материалу контактов, непрерывно возрастают и изменяются. Материалы должны быть стойкими (термически, химически и механически), иметь малое электрическое сопротивление (в том числе и контактное), обладать высокими теплопроводностью и эрозионной стойкостью при воздействии электрической дуги, сопротивляемостью свариваемости при замыкании и размыкании контактов.

Технологические приемы производства электрических контактов методом порошковой металлургии разнообразны и обеспечивают возможность получения изделий не только требуемого химического состава, но и заданной структуры, определяющей оптимальное сочетание их свойств.

Разрывные электрические контакты используют для замыкания электрических цепей в высоко- и низковольтных (в том числе и слаботочных) электрокоммутирующих аппаратах и приборах. Наиболее подходящими для применения в этих контактах являются следующие материалы: вольфрам, молибден, тантал и рений. Их свойства удовлетворяют многим требованиям, предъявляемым к контактным материалам: высокая температура плавления, повышенные прочностные характеристики, требуемые значения критических сил тока и напряжения, электроэрозионная стойкость, сопротивление свариваемости, а оксиды этих материалов летучи и электропроводны.

Однако данные металлы обладают малой электропроводностью и низкой теплопроводностью, а также высоким контактным сопротивлением. Этих недостатков лишены серебро, медь, золото, платина и другие металлы платиновой группы. Они имеют высокие электропроводность и теплопроводность, коррозионную стойкость, низкое контактное сопротивление. Эти металлы используют в промышленности как контактные материалы, хотя они и являются остродефицитными и дорогостоящими. Поэтому для изготовления разрывных контактов чаще всего применяют композиционные материалы.

По составу разрывные контакты делят на следующие:

- металлические – одно- (Ag, W, Mo, Au, Pt и другие), двух- (Ag–Ni, Ag–Mo, Ag–W, Cu–W, Cu–Mo, Au–W, Au–Mo, Fe–Cu и другие), трех- и более компонентные (Ag–Ni–Cd; Ag–Ni–Cu; W–Cu–Ni; W–Ag–Ni; Fe–Cu–Bi; Ag–Pd–Au; Ag–Pd–Ni; Ag–Ni–Cd–Те);

- металлографитовые (Ag–С; Сu–С);

- металлооксидные (Ag–CdO; Ag–CuO; Ag–ZnO; Ag–ZrО2; Ag–Ta2О5; Ag–HfО2; Ag–Cr2O3; Ag–CdO–Al2O3; Ag–Ni–CdO; Ag–Cu–CdO и др.);

- металлокарбидные, металлоборидные или металлонитридные (Ag– WC; W–WC; Cu–Ni–WC; Me–TiC; TiB2; TiN или Me– ZrB2, ZrN и др.).

Скользящие электрические контакты представляют собой пару трения, в которой, наряду с низким контактным сопротивлением, должен обеспечиваться и низкий коэффициент трения. При этом контактная пара не может состоять из однотипных материалов, так как в этом случае в условиях эксплуатации может происходить схватывание трущихся поверхностей. Твердость материалов, составляющих контактную пару, также должна быть различной. Желательно, чтобы материал токонесущего элемента был более твердым, чем материал подвижного контакта. Для улучшения антифрикционных свойств материала при сохранении его твердости и прочности в состав материала вводят твердые смазки (дисульфид молибдена, сульфид цинка, фтористый кальций, графит, селениды некоторых редких металлов и другие) или легкоплавкие металлы (например, галлий), которые становятся жидкими при работе контактной пары. Скользящие контакты применяют в виде пластин, стержней, цилиндров, проволочек и т. п. В качестве основы материала скользящего контакта чаще всего используют медь или серебро.

Наиболее распространенным методом получения таких материалов является прессование и спекание шихты из порошка меди с различными углеродосодержашими материалами. Многие металлографитовые щетки изготавливают из смесей порошков меди и природного графита. Большая часть щеток (кроме графита) содержит и другие углеродистые составляющие, которые вводят для повышения прочности, улучшения износостойкости и снижения контактного сопротивления. Такими добавками являются пек, сажа или коксовая мелочь, резина.

При изготовлении медно-графитовых скользящих контактов, которые применяются в электрощетках, необходимо создать медный каркас, придающий материалу максимальную электропроводность.

Бронзографитовые контакты содержат 2…5 % графита и 70…80 % меди (остальное — олово, железо, никель) и используются для изготовления коллекторных пластин, пантографов для двигателей электропоездов.

Серебряно-графитовые контакты содержат 2…50 % графита и используются в точных измерительных приборах в сухом состоянии либо в масляной среде при скоростях до 0,33 м/с и нагрузке 0,05…0,02 МПа.

Скользящие контакты на основе порошкового материала легированного серебра готовят из смеси порошков соответствующих компонентов. В качестве антизадирных присадок используют MoS2, WS, MoSe, WSe, ZnS, ReS и легирующие добавки Sn, Ni, Cd, Те, Со, Pd. Дополнительно в качестве присадок вводят также оксиды (МnО, CdO). Контакты на основе серебра работают в различных климатических условиях при значениях токов от микроампер до единиц ампер.

В качестве материалов скользящих электроконтактов можно использовать также ряд материалов на основе железа и никеля. Для токоприемников троллейбусов, трамваев, электровозов применяют сплав, содержащий 32,0…83,0 % Fe и 0,2…17,0 % С, пропитанный композицией, содержащей капролактам, гексаметилендиамин, дипиновую кислоту и формиат меди.

Магнитно-мягкие материалы широко применяют в электро- и радиотехнике, автоматике и телемеханике, радиоэлектронике, приборостроении. Изготовление магнитно-мягких изделий литьем трудоемко, а потери материала составляют до 60…80 %. При этом себестоимость магнитно-мягких спеченных деталей на 30…60 % ниже себестоимости тех же деталей, изготовленных из компактного материала путем обработки на металлорежущих станках.

В промышленности наиболее применяемыми магнитно-мягкими материалами являются чистое железо, сплавы железа с никелем (типа пермаллоя), с кремнием и алюминием (типа альсифера), с хромом или алюминием и др. Сплавы типа пермаллоя получают из механической смеси порошков, а также из порошков, полученных путем совместного осаждения карбонилов железа и никеля.

Для изготовления постоянных магнитов многих электро- и радиоприборов применяются так называемые магнитно-твердые сплавы, обладающие большими значениями коэрцитивной силы и сравнительно значительной остаточной магнитной индукцией.

Если сравнительно недавно порошковая металлургия была одним из методов получения магнитно-твердых материалов, обеспечивающим высокую технологичность, то в настоящее время возникли новые классы этих материалов, которые могут быть получены только из порошков. К таким материалам относятся магниты на основе сплавов кобальта с редкоземельными металлами, магниты на основе магнитно-твердых ферритов и на основе высокодисперсных порошков железа и его сплава с кобальтом, магниты на основе сплавов марганца с висмутом и алюминием. При этом широкое распространение получили сплавы на основе железа типа Fe–Ni–Al–Со с добавками различных элементов.

4.4. Порошковые конструкционные материалы

Наиболее распространенными видами порошковых изделий являются конструкционные детали, применяемые в машинах, механизмах и приборах. В зависимости от условий работы порошковые конструкционные детали подразделяют на ненагруженные, мало-, средне- и сильнонагруженные. Типовыми деталями из порошковых конструкционных материалов являются шестерни, кулачки, звездочки, зубчатые колеса, накладки, шайбы, колпачки, заглушки, храповики, накладные и специальные гайки, крышки, фланцы, седла и корпуса клапанов, статоры, диски и роторы насосов, муфты, кольца, ограничители, а также детали мерительных инструментов и другие детали сложной конфигурации, применяемые в приборостроении и различных отраслях машиностроения. Детали могут выпускаться в виде готовых изделий или заготовок, которые требуют незначительной механической обработки. Решение об изготовлении деталей машин и приборов методами порошковой металлургии принимается исходя, в основном, из экономических соображений (главную роль здесь играет стоимость пресс-форм). Экономически целесообразно изготавливать конструкционные детали методами порошковой металлургии лишь при их массовом производстве, т. е. при производстве около 50 тыс. штук на 1 прессформу.

Ненагруженные и малонагруженные конструкционные детали изготавливают из углеродистой стали. Их получают из смеси порошков железа и графита.

При изготовлении шестерен традиционными методами литья и механической обработки в стружку уходит до 60 % высококачественного металла. Метод порошковой металлургии позволяет, в основном, устранить этот недостаток и имеет даже некоторые дополнительные преимущества, заключающиеся в изготовлении шестерен с определенной пористостью (5…15 %) и пропитывании их маслом, которое образует с имеющимся в спеченной шестерне свободным графитом, коллоиднографитовую смазку, удерживаемую в порах силами поверхностного натяжения. Благодаря наличию пропитанных маслом пор, уменьшается износ и снижается шум при работе шестерен.

К высокотемпературным материалам относятся материалы из тугоплавких порошков или соединений и порошковые материалы на основе этих соединений и порошков.

Тугоплавкими принято считать металлы, температура плавления которых выше, чем у железа. В качестве высокотемпературных материалов применяют материалы из порошков вольфрама, молибдена, тантала, ниобия, титана. Порошковый вольфрам, тантал, ниобий, молибден применяют в атомной энергетике, радиотехнике,

порошковый вольфрам и молибден — в производстве нитей накаливания. Порошковый молибден используется для изготовления нагревательных элементов электрических печей. Порошковый титан и его сплавы, благодаря высокой удельной прочности и коррозионной стойкости, применяют при производстве деталей ракет, самолетов, для химического производства, а также в судостроении и медицине.

4.5. Порошковые инструментальные материалы

Инструментальные материалы — материалы, предназначенные для изготовления инструментов или их рабочих частей. Необходимыми свойствами инструментальных материалов являются высокая износостойкость и твердость. При этом желательно, чтобы эти материалы обладали достаточной вязкостью, жаропрочностью, жаростойкостью, прочностью.

К традиционно используемым инструментальным материалам относятся инструментальные стали. При этом, в связи с ужесточением условий работы (особенно режущего инструмента) сам инструмент или его рабочие части (режущие кромки) изготавливают из сверхтвердых композиционных материалов на основе алмазов, керамик, твердых сплавов и др.. Из инструментальных материалов изготавливают режущий инструмент, инструмент для обработки давлением (пресс-формы, штампы и другие), некоторые измерительные инструменты (калибры, скобы и прочие) и др. Современные инструментальные материалы позволяют с высокой точностью обрабатывать детали и осуществлять их обработку при высоких скоростях резания, а изготовленный из этих материалов инструмент обладает высокой стойкостью при ее экстремальных режимах.

Твердые сплавы. Одним из важнейших и наиболее распространенных материалов, получаемых методом порошковой металлургии, является твердый сплав. Это — гетерогенный керамико-металлический материал, характеризующийся соответствующим комплексом физикомеханических свойств (особенно износостойкостью и высокой упругостью материала) и нашедший широкое применение в промышленности в качестве режущего инструмента. При получении твердых сплавов реализуются такие преимущества порошковой металлургии, как возможность получать композиционные материалы из компонентов с различной температурой плавления, возможность достижения уникального комплекса физико-механических свойств материала, а также применение безотходной технологии производства и повышение коэффициента использования металла.

Твердые сплавы (ТС) — это керамико-металлические материалы, состоящие из карбидов тугоплавких металлов и пластичного связующего (металла или сплава) при содержании тугоплавкой фазы ≥ 50 % (объема). Современные ТС получают из высших карбидов тугоплавких металлов и металлов железной группы (железа, никеля, кобальта) спеканием в присутствии жидкой фазы.

Различают карбидовольфрамовые (WC–Со), титановольфрамовые (WC–TiC–Со), титанотанталовольфрамовые (WC–TiC–ТаС–Со) и безвольфрамовые твердые сплавы.

В стандартах вольфрамовые (вольфрамокобальтовые) сплавы обозначаются буквами «ВК» с прибавлением цифры, обозначающей содержание кобальта (например, ВК6). Титановольфрамовые твердые сплавы обозначаются буквами «ТК». Марки сплавов в пределах группы также характеризуют содержание компонентов. Так, марка Т15К6 обозначает титановольфрамовый сплав типа WC–TiC–Со, содержащий 15 % TiC и 6 % Со (остальное WC).

В обозначение титанотанталовольфрамовых сплавов входят буквы «ТТК», а остальное обозначение аналогично обозначению титановольфрамовых сплавов (например, ТТ17К12). Перечень всех марок, выпускающихся в настоящее время, приведен в ГОСТ 3882–74.

К материалам, используемым для обработки резанием, предъявляют высокие требования. Комплекс основных характеристик, изучаемых у материалов данного класса, можно разделить на следующие группы (по степени важности):

- а) I группа — твердость, временное сопротивление при изгибе, теплостойкость;

- б) II группа — модуль упругости, температурный коэффициент линейного расширения;

- в) III группа — окалиностойкость (напаиваемость), температура схватывания со сталью, плотность, теплопроводность.

Следует отметить, что твердые сплавы теплостойки до температуры +800 °С.

Некоторые свойства карбидовольфрамовых (WC–Со), титановольфрамовых (WC–TiC–Со) и титанотанталовольфрамовых (WC–TiC–ТаС–Со) твердых сплавов приведены в таблице 4.2.

Таблица 2. Некоторые свойства вольфрамосодержащих твердых сплавов

| Марка | Состав % (по массе) | Твердость

HRA |

σв, МПа | Е, ГПа | |||

| WC | TiC | TaC | Co | ||||

| ВК6 | 94 | – | – | 6 | 92 | 1420 | 620 |

| ВК10 | 90 | – | – | 10 | 90 | 1600 | 560 |

| Т5К7 | 88 | 5 | – | 7 | 90 | 1300–1600 | 550–590 |

| Т15К6 | 79 | 15 | – | 6 | 92 | 800–1000 | 420 |

| ТТ4К10 | 85 | 4 | 1 | 10 | 89–90 | 1700–1900 | 450 |

| ТТ5К9 | 80,5 | 5 | 5,5 | 9 | 90–91 | 1700–2000 | 560 |

| ТТ12К8 | 62 | 12 | 18 | 8 | 91–92 | 1200–1400 | 630 |

Некоторые характеристики безвольфрамовых твердых сплавов приведены в таблице 4.3.

Таблица 3. Характеристики безвольфрамовых твердых сплавов

| Марка твердого

сплава |

Тип карбида | Количество

карбида |

Ni, %

(по массе) |

Мо, %

(по массе) |

σв, МПа | γ,

г/см3 |

Твердость

HRA |

α·10-6, К-1 |

| ТМ1 | (Ti, Nb) С | 90 | 5,0 | 5,0 | 800 | 5,8 | 91,5 | 5,9 |

| ТМ3 | (Ti, Nb) С | 64 | 21,0 | 15,0 | 1200 | 5,9 | 89,0 | – |

| ТН-20 | TiC | 79 | 16,0 | 5,0 | 1000 | 5,5 | 89,5 | 7,1 |

| ТН-30 | TiC | 69 | 24,0 | 7,0 | 1100 | 5,8 | 88,5 | 8,2 |

| ТН-40 | TiC | 61 | 80,0 | 9,0 | 1150 | 6,0 | 87,0 | – |

| КНТ-16 | Ti (C, N) | 74 | 19,5 | 6,5 | 1100 | 5,8 | 89,0 | 8,9 |

Специальные марки твердых сплавов. В настоящее время разработаны новые твердые сплавы, которые применяют не только для обработки резанием, но и в качестве материалов, обладающих хорошей износостойкостью и высокой коррозионной стойкостью. Эти сплавы можно разделить на три группы: 1) коррозионностойкие твердые сплавы; 2) окалиностойкие твердые сплавы; 3) термически обрабатываемые твердые сплавы.

Основой коррозионно-стойких твердых сплавов является карбид хрома. Сплавы с никелевой связкой отличаются высокой износостойкостью наряду с очень хорошей химической устойчивостью и окалиностойкостью. Эти сплавы рекомендуется применять для изготовления деталей, которые одновременно с износом подвергаются действию коррозии. При этом необходимо учитывать, что твердые сплавы на основе карбида хрома являются относительно хрупкими при ударных нагрузках.

В качестве окалиностойких материалов используют твердые сплавы па основе карбида титана, который является единственным карбидом, имеющим в сочетании со связующим металлом (никель, кобальт, хром) высокую стойкость против окисления, жаропрочность и термостойкость.

К термически обрабатываемым твердым сплавам относится большая группа материалов, называемых карбидосталями, ферро-TiC и т. д., представляющих собой легированные спеченные стали с добавками сложных карбидов (преимущественно TiC).

Своеобразие таких твердых сплавов, содержащих 30…70 % (по массе) TiC, состоит в возможности применения всех видов термообработки, воздействующей на свойства стальных связок, что приводит к изменению физических и механических свойств сплава в целом.

Минералокерамические твердые сплавы. Высокая твердость и износостойкость керамических материалов на основе окиси алюминия позволяет использовать Аl2O3 в сочетании с некоторыми другими оксидами, а также карбидами переходных металлов IV…VI групп периодической системы элементов Д. И. Менделеева для изготовления режущих керамических материалов.

Минералокерамику применяют для получистовой и чистовой непрерывной обточки и расточки деталей из серых, ковких, высокопрочных и отбеленных чугунов, закаленных и улучшенных сталей, цветных металлов и сплавов некоторых марок, а также неметаллических материалов (графит и другие) при высоких скоростях резания (до 600…800 м/мин) без применения смазочно-охлаждающей жидкости (СОЖ), для волочения при производстве проволоки цветных металлов и для изготовления износостойких деталей машин, подвергающихся интенсивному безударному абразивному износу (сопла, насадки). Обеспечивая высокую производительность при обработке различных материалов резанием, минералокерамика (в силу специфичности ее свойств) не может исключить необходимость применения твердых спеченных сплавов. Минералокерамика лишь расширяет диапазон используемых режущих материалов в той области, где может служить промежуточным звеном между твердыми сплавами и алмазосодержащими, а также другими сверхтвердыми композиционными материалами. Режущая керамика — ценное дополнение к твердым спеченным сплавам с хорошими перспективами увеличения ее использования.

Исходным материалом для производства режущей минералокерамики служит технический глинозем (-Al2O3) чистотой 98,5…99,5 %. Такой глинозем обжигают при температуре 1400…1600 °С, превращая его в α-модификацию (корунд). Обожженный глинозем размалывают до зернистости 1…3 мкм (например, в шаровой мельнице). Следует отметить, что измельчение зерен до их крупности менее 1 мкм нежелательно из-за увеличения хрупкости спеченного изделия.

Размолотый корунд подвергают обработке кислотами для отмывки натертого в процессе размола железа, промывают водой и высушивают.

Минералокерамический материал ЦМ-332 может быть со стеклофазой или без нее и представляет собой либо чистый оксид Аl2O3, либо содержит 97,0…99,5 % Аl2O3 (остальное Сr2O3 или Fe2O3, SiO2, MgO).

Оксидно-металлическую керамику применяют как теплостойкий и окалиностойкий материал. Для получения режущего инструментального материала к Аl2O3 добавляют 2…10 % Мо или Cr, благодаря чему вязкость кермета (по сравнению со спеченным чистым оксидом алюминия) улучшается, а хрупкость уменьшается.

Горячепрессованная режущая оксидно-карбидная керамика (Аl2O3 с 20…40 % Мо2С или сложного карбида Мо2С–WC) обладает высокой прочностью и твердостью. Изделия из такого материала (марок В3, ВОК-60 и ВОК-63) имеют соответственно плотность 4,20…4,60 г/см3; σв = 450…700 МПа; твердость HRA 92…94. Режущий инструмент с механическим креплением неперетачиваемых пластин из такой минералокерамики обладает повышенными эксплуатационными свойствами. Они позволяют увеличить производительность, повысить качество обработки изделий и снизить себестоимость операции в результате увеличения скорости резания в 2…3 раза с одновременным повышением стойкости в 5 раз (в среднем) по сравнению со сплавами ВК3М, Т30К4 и другими износостойкими твердыми сплавами при чистовой обработке деталей.

Высокие твердость и износостойкость твердых сплавов обусловили их применение не только в качестве режущих материалов. Твердые сплавы широко применяют в приборостроении, машиностроении, горном деле и многих других областях человеческой деятельности.

Обширная область использования твердых сплавов — обработка металлов давлением (волочение, штамповка, прессование, калибровка). Твердые сплавы широко применяют в виде вставок к волокам.

Следует отметить, что одним из основных потребителей фасонных твердосплавных штампов является часовая промышленность.

В машиностроении и приборостроении детали, которые раньше изготавливали из стали, в нагружаемых местах обязательно армируют твердыми сплавами (обычно типа ВК). Армирование проводят с помощью пайки мягким или твердым припоем. Все современные высокопроизводительные токарные станки оборудуют токарными центрами, армированными твердыми сплавами, ими армируют также зажимные кулачки и люнеты. У бесцентровых шлифовальных станков армируют быстро изнашивающиеся стальные направляющие полосы. В станкостроении многочисленные детали, ранее изготовлявшиеся из стали (упоры, упорные болты, направляющие втулки, криволинейные направляющие, сверлильные кондукторы, защелки механизма подачи, щупы, прижимные ролики и т. д.), в настоящее время армируют твердыми сплавами.

Важной областью применения твердых сплавов являются сопла всех видов. Сопла для пескоструйной обработки, сопла воздуходувок, разбрызгивающие и распылительные сопла, стеклопрядильные сопла и мундштуки прессов и т. д. изготавливаются с использованием твердых сплавов.

В текстильной промышленности все более широкое применение находят направляющие кольца из твердых сплавов для нитей из натурального или искусственного шелка. Аналогичные направляющие кольца применяют при изготовлении проволочной сетки, перемотке проволоки, намотке катушек, направляющих буксировочных тросов самолетов.

В керамической промышленности и порошковой металлургии твердые сплавы используются в качестве износостойкого материала для изготовления и армирования деталей размольного и прессового оборудования (футеровка мельниц, пресс-инструмент).

Сверхтвердые материалы. К сверхтвердым относят материалы, микротвердость которых превышает 45 ГПа. К ним относятся алмазы, нитрид бора (кубический и вюрцитный), карбид бора и материалы на их основе.

Синтетические сверхтвердые поликристаллические (СТП) материалы эффективно используются в различных отраслях народного хозяйства. Первоначально СТП, в основном, использовались в инструментальном производстве, но в настоящее время их применяют и как конструкционный материал.

В зависимости от исходного сырья СТП можно разделить на три группы. К первой группе относятся материалы на основе алмаза, ко второй — на основе кубического нитрида бора, к третьей — композиционные материалы, содержащие как алмаз, так и твердые оксиды, нитриды бора, карбиды.

Алмазный инструмент используют для следующего:

- заточки, шлифования и доводки твердосплавного инструмента (металлорежущего инструмента для обработки древесины и ее заменителей, применяемого в горнорудной промышленности и различных ее отраслях);

- заточки и доводки хирургических инструментов;

- обработки изделий из твердого сплава различного целевого назначения;

- обработки часовых, приборных и ювелирных камней (синтетического рубина, сапфира, агата, яшмы, самоцветов и янтаря);

- обработки кристаллов природных алмазов при изготовлении из них бриллиантов и инструмента;

- доводочного шлифования стальных и чугунных изделий;

- изготовления твердосплавных и стальных шлифов для металлографических исследований.

Алмазный порошок и связка образуют композиционный материал, который в виде алмазоносного слоя является рабочей частью инструмента. Алмазоносный слой определяет работоспособность и срок службы инструмента и характеризуется маркой и зернистостью алмазного порошка, маркой связки, твердостью, концентрацией алмазов, формой и размерами. Такой слой, как правило, прочно соединен с корпусом инструмента, наличие которого принципиально отличает алмазный абразивный инструмент от других типов абразивного инструмента. Материал корпуса и метод соединения с алмазоносным слоем выбирают в зависимости от марки связки, формы, размеров и назначения инструмента.

В настоящее время разработано множество марок сверхтвердых материалов на основе нитрида бора, различающихся составом, технологией получения и областями применения. Поликристаллические материалы на основе нитрида бора могут содержать одну кубическую кристаллическую модификацию (эльбор, кубонит, кибор). Разработаны также материалы, содержащие как сфалеритоподобную, так и вюрцитоподобную модификации нитрида бора (Гексанит-Р).

Изделия из СТП представляют собой различной формы пластины и специальные цилиндрические вставки массой от 5·10-5 до 5·104 кг, применяющиеся для производства металлорежущего инструмента (резцов, сверл, фрез), используемого при обработке закаленных сталей и чугунов с твердостью более 40 HRC. Стойкость инструмента из СТП при обработке таких материалов более чем в 10 раз превышает стойкость инструментов из твердых сплавов, что обеспечивает повышение производительности обработки в 2…4 раза.

4.6. Пористые порошковые материалы

Одной из особенностей порошковых материалов является то, что технологии порошковой металлургии предопределяют наличие пор в структуре материала. Поры присутствуют во всех изделиях порошковой металлургии. Размеры пор, их форма и распределение в материале определяют его механические, физические и эксплуатационные свойства. Современные технологии позволяют изменять содержание пор в порошковых материалах (от 0 до 70 %) и, таким образом, получать как беспористые или низкопористые изделия, так и высокопористые материалы и изделия из них.

Работоспособность пористых порошковых материалов (ППМ) и их области применения определяются наличием взаимосвязанной системы пор. Эта поровая структура обеспечивает ППМ проницаемость для газов или жидкостей, фильтрующую способность, способность к капиллярному транспорту жидкости и ее удержанию в порах, развитую удельную поверхность и другие свойства.

Пористые порошковые материалы успешно применяются в космической технике, машино- и приборостроении, промышленности (радиоэлектронной и химической), атомной энергетике, медицине, сельском хозяйстве. По сравнению с другими проницаемыми материалами на органической (войлок, бумага, ткань, полимер) и неорганической (керамика, асбест, стекло) основах, ППМ характеризуются лучшей проницаемостью, большей прочностью, пластичностью и устойчивостью к тепловым ударам. Эти материалы коррозионностойки и жаропрочны, могут работать при температурах >1000 °С, просты и экономичны в изготовлении, допускают многократное использование.

Согласно существующей классификации ППМ и их области применения можно разделить на три группы:

- фильтрующие (фильтры, фазоразделители, распределители газовых и жидкостных потоков, глушители звуковых и механических колебаний, огнепреградители и др.);

- капиллярно-пористые (испарители, конденсаторы, капиллярные структуры тепловых труб, капиллярные насосы и т. п.);

- материалы со специальными свойствами (пористые аноды, пластины аккумуляторных батарей, заменители костной ткани, катализаторы, каталитично-диффузионные мембраны и т. д.).

Фильтрующие ППМ. Наибольшее распространение получили ППМ для фильтров, которые предназначены для отделения газов и жидкостей от посторонних примесей.

Так, фильтры из ППМ используются для очистки воды, щелочных, кислотных и соленых растворов, топлива и смазочных материалов, молока, смол, основ для лаков, расплавов солей и полимеров. Кроме того, эти фильтры применяются для фильтрации сжиженных и сжатых газов (азот, кислород, гелий, воздух и другие) при их производстве и практическом применении, а также отходящих газов в технологических циклах производства (химического, металлургического, цементного и других).

В некоторых случаях с помощью таких фильтров можно улавливать дорогостоящие пылевидные катализаторы, используемые в технологических процессах химического и нефтехимического производств, что позволяет значительно их удешевлять. В зависимости от области применения, эксплуатационных и конструкционных требований фильтры изготавливают в виде дисков, пластин, цилиндров, стаканов, конусов и др.

Следует отметить, что ППМ устойчивы к резким температурным колебаниям (тепловым ударам), а своей технологичностью в изготовлении (обработка на металлорежущих станках, склеивание, сварка, пайка и т. п.) ППМ превосходят другие известные проницаемые материалы.

Фильтры из ППМ могут изготавливаться практически любых форм и размеров. Соответствующим выбором подходящего материала можно обеспечить высокую коррозионную стойкость, термическую стойкость и износостойкость фильтров.

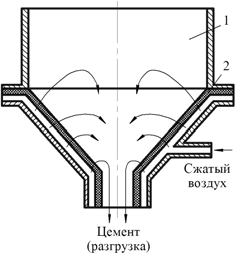

Пористые порошковые материалы хорошо зарекомендовали себя в газораспределителях (например, при пневмотранспорте сыпучих сред). В этом случае транспортируемый продукт (цемент, мука, удобрение, пылеобразное топливо) поступает на пористую пластину, через которую снизу подается воздух. Образующаяся при этом газопылевая смесь перемещается по транспортному трубопроводу, что исключает возможность выброса дисперсных частиц в атмосферу. В этом случае материалы, изготовленные с применением ППМ, успешно заменяют ленточные и шнековые транспортеры. Опыт, накопленный при использовании таких материалов на цементных заводах, показал большие преимущества ППМ, состоящие в отсутствии движущихся и изнашиваемых деталей, низкой энергоемкости, бесшумности и надежности в эксплуатации.

Газораспределители на основе ППМ являются незаменимыми и надежными в эксплуатации и эффективно используются в разгрузочных устройствах при разгрузке содержащих дисперсные материалы вагонов, контейнеров и т. п.

Схема такого устройства показана на рисунке 10.

Рис. 10. Схема разгрузочного устройства: 1 — контейнер; 2 — газораспределительная перегородка из ППМ

Широкое применение данные материалы находят для аэрации жидких сред, обеспечивающей их перемешивание и насыщение газами. В этом случае газ подается через пористую стенку, находящуюся в непосредственном соприкосновении с жидкостью. Газовые пузырьки, выходящие из стенки, вступают в контакт с жидкостью и, благодаря развитой поверхности взаимодействия фаз газ–жидкость, интенсифицирует процесс газонасыщения. Использование для этих целей ППМ позволяет значительно сократить количество потребляемого воздуха, необходимого для насыщения воды кислородом, а также экономить электроэнергию и время, необходимое для биохимического процесса.

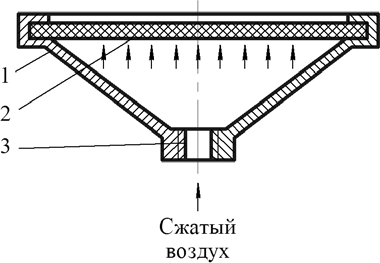

Аэрация используется для насыщения жидких сред кислородом воздуха, необходимого для обеспечения жизнедеятельности аэробных микроорганизмов, осуществляющих биологическую очистку хозяйственно-бытовых и промышленных стоков, микробиологический синтез биологически активных веществ, необходимых, например, при производстве ферментов, в дальнейшем используемых в биохимических процессах расщепления молекул крахмала для производства спирта. Наибольшее распространение получили пневматические методы аэрации, основанные на дроблении потока газа на мелкие пузырьки при помощи помещаемых в обрабатываемую жидкость пористых аэраторов. Пористые аэраторы различных конструкций изготавливаются из проницаемых материалов в виде перфорированных или пористых листов и труб, а также из тканей, полимерных и керамических материалов. Однако ППМ по коррозионной стойкости, длительной прочности, регенерируемости и эффективности применения превосходят другие материалы по всем показателям. Аэраторы из ППМ выпускаются преимущественно двух видов: трубчатые и дисковые. Их изготавливают из порошков титана, коррозионно-стойкой стали и бронзы. Схема дискового аэратора представлена на рисунке 11.

Рис. 11. Чертеж дискового аэратора: 1 — корпус; 2 — пористый диск; 3 — штуцер

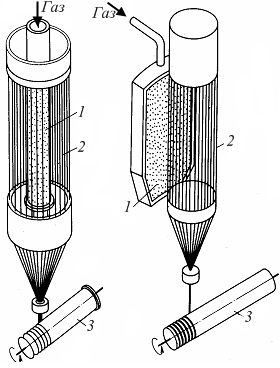

Фильтрующие ППМ применяются с целью защиты объектов от теплового воздействия. Для этого через ППМ на защищаемую поверхность пропускают охладитель (газ или жидкость) и создают на ней зоны с пониженной температурой. Такое охлаждение применяют в авиационной, космической и ядерной технике (например, для защиты камер сгорания и стенок реактивных двигателей, возвращающихся на Землю космических аппаратов, стенок МГД-генераторов, электродуговых нагревателей газов и др.). Перспективными для этой цели являются псевдосплавы W–Cu, Мо–Cu. Каркас из тугоплавкого компонента позволяет сохранять требуемые прочностные свойства при высоких температурах. Медь улучшает пластичность и обрабатываемость материала и повышает его теплопроводность. Подобным способом осуществляется охлаждение свежесформованных синтетических нитей в химической промышленности (рис. 12).

Рис. 12. Конструктивные варианты охлаждения с помощью ППМ в технологии получения синтетических волокон с трубчатым (а) и пластинчатым элементами (б): 1 — пористый элемент; 2 — нити; 3 — катушка

На практике используется и нагрев с помощью ППМ (например, для борьбы с обледенением самолетов). В этом случае подогретый воздух подается через пористые пластины, расположенные на передних кромках крыльев или хвостового оперения самолета.

В промышленности (химической, нефтеперерабатывающей и газовой) широко применяются процессы контактирования газа с твердыми дисперсными материалами в кипящем или псевдосжиженном слое.

Кипящий слой (КС) образуется при прохождении газового потока между частицами катализатора со скоростью, достаточной для перевода их во взвешенное состояние и создания интенсивного турбулентного движения, напоминающего кипение жидкости. Равномерность выхода газа по поверхности ППМ позволяет имитировать этот процесс. Процессы в КС используются также для газификации и сжигания мелкодисперсного топлива, каталитического крекинга нефти, в ряде производств органического синтеза (получение спирта, каучука, хлористого винила и др.).

Принцип создания подъемной силы потоками жидкости или газа, выходящими из ППМ, используется в аэроили гидростатических подшипниках, где отсутствует соприкосновение поверхностей.

На рисунке 4.13 показана схема работы подшипника на воздушной подушке. Чистота воздуха, создающего воздушную подушку, обеспечивается четырьмя фильтрами из коррозионностойкой стали ПPX18H10. Такие подшипники применяются в вычислительных устройствах и приборах.

Рис. 13. Схема работы подшипника на воздушной подушке

Успешно применяются ППМ в смесителях для получения газожидкостных смесей (рис. 14). Такие смесители используются в жидкостных ракетных двигателях для насыщения компонентов топлива газами перед впрыском их в камеру сгорания.

Рис. 14. Схема смесителя: 1 — корпус; 2 — пористый элемент

Фильтрующие ППМ, работающие в явно выраженном нестационарном режиме фильтрации применяются в огнепреградителях и активных глушителях шума.

Огнепреградители применяются для локализации распространения пламени (ацетилено-кислородного и водороднокислородного) в автогенной технике, в газоанализаторах, детонационных установках при нанесении защитных покрытий и изготовлении электрооборудования во взрывозащитном исполнении. Огнепреградители изготавливают из порошков титана, коррозионно-стойкой стали, никеля и бронзы в виде труб, стаканов и дисков. Как правило, их устанавливают на выходе из баллонных и рамповых редукторов, а также на входе в газовые горелки. Наибольшее распространение получили глушители, изготовленные из различных порошков бронзы.

Капиллярно-пористые ППМ. Сфера применения капиллярнопористых ППМ в современной технике расширяется в связи с интенсификацией процессов тепло- и массообмена в машинах и аппаратах.

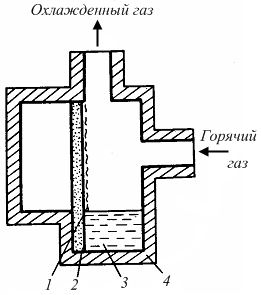

Одним из наиболее эффективных способов охлаждения (нагрева) различных устройств является осуществление испарительно-конденсационного цикла внутри замкнутого пространства, реализуемого в тепловых трубах (рис. 15).

Рис. 15. Схема тепловой трубы: 1 — испаритель; 2 — капиллярная структура; 3 — корпус; 4 — конденсатор

Такая труба состоит из замкнутого герметичного корпуса, из которого удален неконденсирующийся газ. На внутренней поверхности корпуса расположена капиллярно-пористая структура, насыщенная жидким теплоносителем. При работе тепловой трубы подводимая теплота передается за счет теплопроводимости стенки капиллярно-пористой структуре, через которую посредством теплопроводности или конвекции теплота подводится к поверхности раздела жидкость—пар, где происходит процесс испарения. Пар переходит в охлаждаемую часть трубы, где происходит его конденсация на поверхности раздела за счет переохлаждения. Образовавшийся конденсат под действием капиллярных сил возвращается по капиллярно-пористой структуре в зону испарения. Вследствие того, что в такой системе происходит передача скрытой теплоты парообразования, тепловые трубы могут передавать большие тепловые потоки, причем из-за малых градиентов давления пара температурные перепады между испарителем и конденсатором незначительны. Эффективная теплопроводность тепловой трубы на несколько порядков выше аналогичного параметра серебра, которое является одним из лучших проводников теплоты.

Наряду с высокой эффективностью теплопередачи, тепловые трубы обладают также и другими преимуществами (отсутствует необходимость в механических элементах и дополнительной энергии, высокая надежность и экономичность при относительной простоте изготовления и эксплуатации). Удачное сочетание этих свойств позволило тепловым трубам занять в настоящее время лидирующее положение в теплотехнике.

Теплоотводы на основе тепловых труб применяются для охлаждения силовых полупроводниковых приборов таблеточного исполнения, в выпускаемых серийно агрегатах бесперебойного питания, для атомных электростанций, в устройствах питания приводов на горно-обогатительных комбинатах, в установках питания электрических цепей и др. При этом уменьшаются габаритные размеры охлаждающего устройства (на 15 %) и его масса (на 30 %). При одинаковой тепловой нагрузке охлаждаемых силовых полупроводниковых приборов упрощается конструкция преобразовательных устройств, снижаются расходы на изготовление этих устройств.

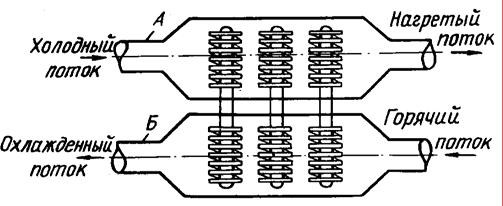

Тепловые трубы применяются в качестве элементов теплообменника типа «воздух–воздух» для охлаждения высоковольтных силовых шкафов. Теплообменник, который крепится к задней стенке силового шкафа (рис. 16), состоит из трубной доски с 39-ю тепловыми трубами, расположенными в шахматном порядке в 13 рядов, горячего (Б) и холодного (А) контуров, герметично закрытых крышкой кожуха.

Рис. 16. Схема теплообменника типа «воздух – воздух»

При работе теплообменника, горячий воздух с температурой tгвх из шкафа подается в контур Б. Проходя через него, воздух остывает до температуры tгвых и снова попадает в шкаф. Холодный воздух из окружающей среды с температурой tгвх подается в контур А, проходя через который отбирает теплоту от тепловых труб и выбрасывается в окружающую среду. При этом среднеобъемный перегрев в шкафу в зависимости от отводимой мощности уменьшается на 15…28 % по сравнению с применяемыми пластинчатыми теплообменниками.

Перспективными конструкциями, применяемыми для охлаждения и термостабилизации модулей электронной аппаратуры, являются плоские тепловые трубы.

Экономия энергии за счет более полного использования потребляемого тепла в последние годы приобретает все большее значение. Тепловые трубы применяют для утилизации теплоты дымовых газов зерносушилок и теплогенераторов. Так, теплообменник размером 400×1500×2000 мм, содержащий 200 тепловых труб длиной 2000 мм, позволяет утилизировать теплоту агента сушки рециркуляционных зерносушилок мощностью 50 кВт, предназначенных для сушки зерна, семян и других сыпучих материалов в сельском хозяйстве и пищевой промышленности. Теплообменник позволяет утилизировать выбрасываемый в атмосферу через выхлопные окна осадочных камер и циклонов отработанный теплоноситель, имеющий достаточно большое теплосодержание (50…70 °С) вследствие его высокой влажности. При этом достигается снижение расхода топлива (на 25,6 %) и влагосодержания отработанного агента сушки (в 2…3 раза).

При утилизации теплоты дымовых газов бытовых отопительных котлов с помощью теплообменника из 18 тепловых труб длиной 360 мм достигается значительная экономия топлива (более 10 %).

Тепловые трубы также применяются в электрических машинах для охлаждения роторов и статоров двигателей, генераторов, в сварочной технике для охлаждения электродов, обмоток трансформаторов, высоковольтных выключателей большой мощности, а также для охлаждения форм для литья пластмасс, при штамповке стеклянной и пластмассовой посуды, отливке алюминиевых деталей.

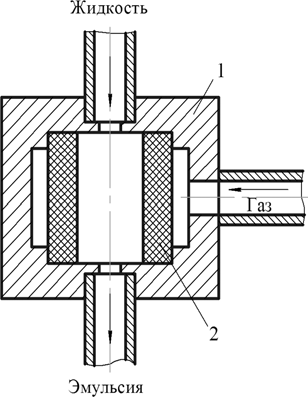

Одним из наиболее эффективных способов охлаждения высокотемпературных узлов и механизмов является испарительное охлаждение. Оно предполагает подачу жидкости в зону охлаждения под действием капиллярных сил. Следует отметить, что охлаждение испарением более эффективно, чем конвективное или пленочное охлаждение в равнозначных системах. Испарительное охлаждение в пористых теплообменниках является надежным средством теплового регулирования элементов топливных систем двигателей, предотвращающим перегрев топливных баков. При этом в качестве испаряющейся жидкости может использоваться как специальная жидкость, так и криогенное топливо.

Применение ППМ в качестве испарителей в карбюраторах двигателей внутреннего сгорания способствует интенсификации испарения топлива, лучшей гомогенизации его смеси с воздухом. В результате этого достигается экономия топлива (8…14 %), сохраняются динамические качества автомобилей, снижается содержание оксида углерода в выхлопных газах (на 30…50%).

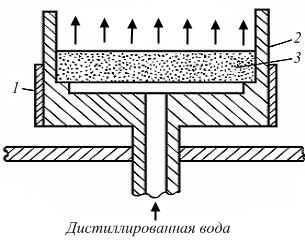

Пористые испарители выгодно отличаются от других конструкций теплообменных аппаратов тем, что не имеют подвижных частей, обладают высокой производительностью, долговечностью, имеют небольшую массу, легко восстанавливаются после длительной эксплуатации. Схема действия испарителей, используемых, например, для охлаждения потока горячего газа предсталена на рисунке 4.17.

Рис. 17. Испаритель для охлаждения потока горячего газа: 1 — пар; 2 — пористая пластина; 3— жидкость; 4 — корпус

Здесь нижняя часть пористых пластин, расположенных вертикально, опущена в резервуар с испаряющейся жидкостью, а их верхняя часть омывается потоком горячего газа. Уровень жидкости в резервуаре поддерживается автоматически. Принцип испарительного охлаждения используется в устройствах, предназначенных для перевода жидкости в парообразное состояние (рис. 18).

Рис. 18. Устройство для получения паров жидкости: 1 — электронагреватель; 2 — медный блок; 3 — ППМ

Способность ППМ впитывать в поровые каналы жидкость и длительно удерживать ее за счет действия капиллярных сил используется при изготовлении пористых самосмазывающихся подшипников, которые удерживают столько смазочного материала, что его иногда бывает достаточно для их многолетней нормальной эксплуатации. Аналогичный принцип используется в производстве ювелирных изделий из пористых материалов, пропитанных парфюмерными жидкостями и способных длительное время сохранять приятный запах. Из капиллярнопористых материалов также изготавливают паяльники для пайки и демонтажа радиоэлектронной аппаратуры.

ППМ со специальными свойствами. Такие материалы применяются в прикладной химии в качестве пористых электродов, химических источников тока (например, пористые электроды никелькадмиевых аккумуляторов, никелевые пористые пластины для создания щелочных батарей).

Пористые электроды используются в электрохимических генераторах (топливных элементах) при преобразовании химической энергии топлива непосредственно в электрическую энергию.

Пористые материалы применяются и в медицине. Они используются в качестве хирургического материала для замены костной ткани. Как правило, эти элементы с размерами пор 10…500 мкм изготавливают из порошков титана или коррозионно-стойкой стали. Наличие разветвленной сети поровых каналов в таких материалах способствует их проникновению в поры костной ткани и вживлению в организм человека.

Одним из наиболее перспективных способов зубного протезирования является использование зубных имплантатов, вживляемых в костную ткань челюсти. Для их фиксации и крепления необходимо применение материалов, обеспечивающих хорошую биологическую совместимость с клетками живой ткани и имеющих высокую коррозионную стойкость.

Пористые порошковые материалы из порошков алюминия, ниобия и тантала используются в качестве анодов объемнопористых электрических конденсаторов.