Содержание страницы

Неорганическое стекло следует рассматривать как затвердевший раствор особого вида — сложный расплав высокой вязкости кислотных и основных оксидов.

Стеклообразное состояние является разновидностью аморфного состояния вещества. При переходе стекла из расплавленного жидкого состояния в твердое аморфное в процессе быстрого охлаждения и нарастания вязкости беспорядочная структура, свойственная жидкому состоянию, как бы «замораживается». В связи с этим неорганические стекла характеризуются неупорядоченностью и неоднородностью внутреннего строения. Большинство стекол имеет рыхлую структуру с внутренней неоднородностью и поверхностными дефектами.

В состав неорганических стекол входят стеклообразующие оксиды, образующие структурную сетку, и модифицирующие оксиды натрия, калия, лития, кальция, магния, бария, изменяющие физикохимические свойства стекломассы.

Следует отметить, что к стеклообразующим оксидам относятся оксиды кремния, бора, фосфора, германия, мышьяка. Кроме того, в состав стекла вводят оксиды алюминия, железа, свинца, титана, бериллия и другие, которые самостоятельно не образуют структурный каркас, но могут частично замещать стеклообразующие оксиды и этим сообщать стеклу нужные технические характеристики. В этой связи промышленные стекла являются сложными многокомпонентными системами.

Стекла классифицируют по стеклообразующему веществу, по содержанию модификаторов и по назначению.

В зависимости от химической природы стеклообразующего вещества стекла подразделяют на:

- силикатные (SiO2);

- алюмосиликатные (Аl2О3–SiO2);

- боросиликатные (В2О3–SiO2);

- алюмоборосиликатные (Аl2О3–В2О3–SiO2);

- алюмофосфатные (Аl2О3–Р2О5) и др.

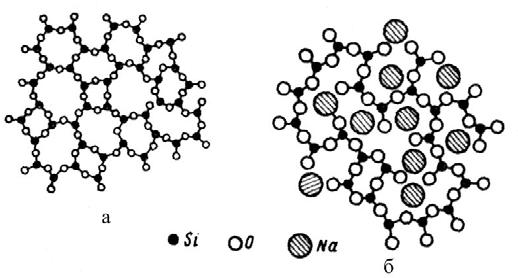

Наиболее широко применяется силикатное стекло, основным компонентом которого является диоксид кремния (SiО2). Чистый диоксид кремния в стеклообразном состоянии (кварцевое стекло) имеет каркас из тетраэдров (SiО4)-4, соединенных вершинами. Расстояния между узлами меняются в широких пределах, поэтому образуется неупорядоченная пространственная сетка (рис. 1, а). Частичное замещение кремния на алюминий или бор приводит к образованию каркаса алюмосилкатного или боросиликатного стекла. Катионы щелочных и щелочно-земельных металлов (Na, К, Са, Mg, Ва) — модификаторы — располагаются между кремнекислородными тетраэдрами, не нарушая структуры каркаса (рис. 1, б).

Рис. 1. Структура неорганического стекла: а — кварцевого; б — щелочного

По содержанию модификаторов стекла бывают щелочными (содержащими оксиды Na2О, К2О), бесщелочными и кварцевыми.

При этом широкое распространение получили многокомпонентные силикатные стекла системы Na2О—СаО—SiО2 с добавлением Al2O3 и MgO.

Кварцевое стекло получают плавлением природного или синтетического кварца. Технология получения стекол включает составление шихты и ее варку в печах.

По назначению неорганические стекла подразделяются на следующие:

- технические (оптические, светотехнические, электротехнические, химико-лабораторные, приборные, трубные);

- строительные (оконные, витринные, армированные, стеклоблоки);

- бытовые (стеклотара; посуда, бытовые зеркала и т. п.). Техническое стекло по области применения делится на электротехническое, транспортное, оптическое, светотехническое, термостойкое, тугоплавкое, легкоплавкое, химико-лабораторное и др.

Технические стекла, в основном, относятся к алюмоборосиликатной группе и отличаются разнообразием входящих оксидов. Стекла выпускаются промышленностью в виде готовых изделий, заготовок или отдельных деталей.

Состав распространенных стекол следующий:

- листовое силикатное тянутое (72 % SiO2, 1,5 % Al2O3, 7 % CaO, 4 % MgO, 14 % Na2O, 2 % K2O);

- кварцевое (> 99,6 % SiO2);

- свинцовый хрусталь (57 % SiO2, 18…36 % PbO, ≤ 3 % BaO, ≤ 3 % ZnO, ≤ 7 % Na2O, 7…12 % K2O);

- прозрачное для рентгеновских лучей стекло Линдемана (64…83 % B2O3, 5…15 % BeO, 12…21 % Li2O);

- прозрачное для ультрафиолетовых лучей стекло «Викор» (94 % SiO2, 6 % B2O3).

При нагреве стекло плавится в некотором температурном интервале, который зависит от состава этого стекла. Ниже температуры стеклования tc стекло приобретает хрупкость. Для промышленных силикатных стекол температура стеклования tс = 425…600 °С, температура размягчения tр = 600…800 °С. В интервале температур между tс и tp стекла находятся в высоковязком пластическом состоянии. При температуре выше tp (1 000…1 100 °С) осуществляются все технологические процессы переработки стекломассы в изделия. Свойства стекла (как и всех аморфных тел) изотропны. Плотность стекла колеблется от 2 200 до 6 500 кг/м3 (для стекла с оксидами свинца или бария она может достигать 8 000 кг/м3).

Механические свойства стекла характеризуются высоким сопротивлением сжатию (500…2 000 МПа), низким пределом прочности (30…90 МПа при растяжении и 50…150 МПа при изгибе), высоким модулем упругости (45…100 МПа), а коэффициент Пуассона μ = 0,184…0,26. Теоретическая прочность стекла (на молекулярном уровне) в 200…500 раз больше реальной прочности. Чтобы приблизить реальную прочность стекла к значению теоретической прочности, необходимо совершенствовать технологию изготовления и совершенствовать состав материалов стекла. Наиболее высокие механические свойства обеспечиваются у стекол толщиной 5…100 мкм и волокон диаметром 0,2…40 мкм. Твердость стекла (как и других неорганических материалов) часто определяется приближенным методом царапания по минералогической шкале Мооса и равна 5…7 единицам (за 10 единиц принята твердость алмаза, за единицу — талька).

Стекло является хрупким материалом, его ударная вязкость низкая (1,5…2,5 кДж/м2). Более высокие механические характеристики имеют стекла, в составе которых отсутствует щелочь, и кварцевые. Важнейшими специфическими свойствами стекол являются оптические (светопрозрачность, отражение, рассеяние, поглощение и преломление света). Обычное неокрашенное листовое стекло пропускает до 90 %, отражает примерно 8 % и поглощает около 1 % видимого и частично инфракрасного света, а ультрафиолетовое излучение такое стекло поглощает почти полностью (кварцевое стекло является прозрачным для ультрафиолетового излучения). Коэффициент преломления стекол составляет 1,47…1,96, коэффициент рассеяния (дисперсии) находится в интервале 20…71. Стекло с большим содержанием РbО поглощает рентгеновское излучение.

Листовое стекло получают вытягиванием стекломассы в узкую щель. Стеклянные блоки и изделия чаще всего получают прессованием и объемной штамповкой. Для производства полых изделий применяют метод выдувания стекла.

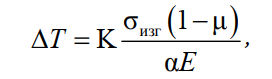

Термостойкость стекла характеризует его долговечность в разных условиях изменения температуры и определяется разностью температур, которую стекло может выдержать без разрушения при его резком охлаждении в воде (t = 0 °С). Термостойкость стекла вычисляют по формуле Г. М. Бартенева:

где ΔT — разность температур, °С; K — коэффициент (при охлаждении всего изделия K = 1); σизг — предел прочности при изгибе; μ — коэффициент Пуассона; α — температурный коэффициент линейного расширения; Е — модуль упругости.

Коэффициент линейного расширения (α) стекла составляет от 5,6·10–7 с-1 (кварцевое) до 90·10-7 с-1 (строительное), коэффициент теплопроводности — 0,7…15 Вт/(м·К). Для большинства видов стекол значения термостойкости колеблются от 90 до 170 °С, а для кварцевого стекла она составляет 800…1 000°С. Химическая стойкость стекла зависит от образующих его компонентов: оксиды SiO2, ZrО2, ТiO2, В2О5, А12О3, СаО, МgО, ZnО обеспечивают высокую химическую стойкость, а оксиды Li2О, Na2О, К2О, ВаО и РbО, наоборот, способствуют химической коррозии стекла. Механическая прочность и термостойкость стекла могут быть повышены путем закалки и термического упрочнения.

Закалка заключается в нагреве стекла до температуры выше значения tc и последующем быстром и равномерном охлаждении в потоке воздуха или в масле. При этом сопротивление стекла статическим нагрузкам увеличивается в 3…6 раз, а ударная вязкость — в 5…7 раз. При закалке стекла повышается также его термостойкость.

Термохимическое упрочнение основано на значительном изменении структуры стекла и свойств его поверхности. Стекло подвергается закалке в подогретых кремнийорганических жидкостях, в результате чего на поверхности материала образуются полимерные пленки. Этим создается дополнительное (по сравнению с результатом обычной закалки) упрочнение. Повышение прочности и термостойкости можно получить травлением закаленного стекла плавиковой кислотой, в результате чего удаляются поверхностные дефекты, снижающие его качество.

Стекло поддается механической обработке (его можно пилить, обтачивать, резать, шлифовать, полировать) специальным инструментом.

1. Применение технических стекол

Для остекления транспортных средств используют преимущественно триплексы, термопан и закаленные стекла.

Триплекс — композиционный материал, получаемый из двух листов закаленного силикатного стекла толщиной 2…3 мм, склеенных прозрачной эластичной полимерной пленкой (обычно из поливинилбутираля). При разрушении триплекса неострые осколки удерживаются на полимерной пленке. Триплексы бывают плоскими и гнутыми.

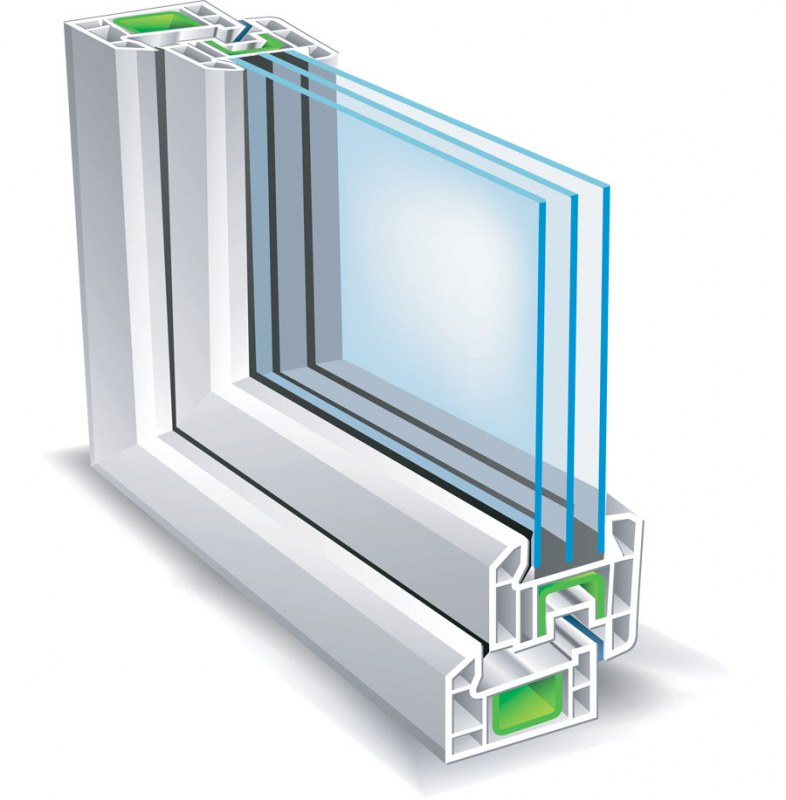

Термопан — трехслойное стекло из двух листов закаленных стекол и воздушного промежутка между ними, который обеспечивает теплоизоляцию.

Оптические стекла, применяемые в оптических приборах и инструментах, подразделяют на кроны, отличающиеся малым значением коэффициента преломления, и флинты, которые характеризуются высоким содержанием оксида свинца и большими значениями коэффициента преломления. Тяжелые флинты не пропускают рентгеновские лучи и γ-излучение.

Светорассеивающие стекла содержат в своем составе фтор. Остекление кабин и помещений, где находятся пульты управления мартеновских и дуговых печей, прокатных станов и подъемных кранов в литейных цехах, выполняется стеклами, содержащими оксиды железа и ванадия, которые поглощают около 70 % инфракрасного излучения в интервале длин волн 0,7…3 мкм.

Кварцевое стекло вследствие его высокой стойкости (термической и химической) применяют для изготовления тиглей, чаш, труб, наконечников, лабораторной посуды. Близкое по свойствам к кварцевому стеклу, но более технологичное кварцоидное (кремнеземное) стекло используют для электроколб, форм для точного литья и т. д. Электропроводящие (полупроводниковые) стекла (халькогенидные и оксидные ванадиевые) применяются в качестве термисторов, фотосопротивлений.

В промышленности (химической и пищевой) вместо труб из нержавеющей стали и цветных металлов используют термостойкие трубы, изготовленные из безборного стекла.

2. Стекловолокнистые материалы

Теплозвукоизоляционные стекловолокнистые материалы имеют рыхловолокнистую структуру с большим числом воздушных прослоек, волокна в которых располагаются беспорядочно. Благодаря такой структуре, эти материалы имеют малую объемную массу (20…130 кг/м3) и низкую теплопроводность λ = 0,030…0,0488 Вт/(м·К).

Стеклянное волокно получают следующими способами: штабиковым (образующаяся на конце нагретого штабика капля падает, вытягивая из штабика нить); фильерным (стекловолокно вытягивают из расплава через фильеру); фильерно-центробежным; дутьевым.

Разновидностями стекловолокнистых материалов являются стекловата, применение которой ограничено ее хрупкостью. Стекловаты — это материалы АСИМ, АТИМС, АТМ-3, состоящие из стекловолокон, расположенных между двумя слоями стеклоткани или стеклосетки, простеганной стеклонитками. Эти материалы применяются в интервале температур от –60 до +600 °С. Иногда стекловолокна сочетают с термореактивной смолой, придающей материалам (матам) более устойчивую рыхлую структуру (материал АТИМСС). Такие материалы работают при температуре до 150 °С.

Материалы, вырабатываемые из короткого волокна и синтетических смол, называются плитами. Коэффициент звукопоглощения плит при частоте звуковых колебаний 200…800 Гц равен 0,5; при частоте 8 000 Гц — 0,65.

Стеклянные волокна и стеклоткани используются в качестве наполнителей при производстве стеклопластиков.

Стекловату, маты, плиты применяют для теплозвукоизоляции кабин самолетов, кузовов автомашин, железнодорожных вагонов, тепловозов, электровозов, корпусов судов, а также в холодильной технике. Этими материалами изолируют различные трубопроводы, автоклавы и т. д.

3. Ситаллы (стеклокристаллические материалы)

Для повышения прочности стекла стремятся избежать его кристаллизации, приводящей к неоднородности структуры материала. Однако если такая кристаллизация протекает в контролируемых условиях и окончательная структура материала состоит из микрокристаллических частиц, равномерно распределенных в стеклообразной массе, то он приобретает комплекс новых свойств.

Материалы, получаемые управляемой кристаллизацией неорганического стекла, называют стеклокристаллическими или ситаллами. Процесс кристаллизации стекла в ситаллах доводится до конца, так что остаточное содержание некристаллической фазы составляет не более нескольких процентов. Размер кристаллов в ситаллах составляет 1…2 мкм, толщина некристаллических прослоек — несколько десятых микрометра. Для изготовления ситаллов используют те же компоненты, что и для стекол, а также добавки — катализаторы (нуклеаторы). Основу ситаллов составляют оксиды (Li2О, А12О3, SiO2, МgО, СаО и прочие), а в качестве нуклеаторов применяются соли светочувствительных металлов (Аu, Аg, Сu), которые являются коллоидными красителями и находятся в стекле в виде мельчайших коллоидно-дисперсных частиц, а также фтористые и фосфатные соединения, TiO2 и другие, представляющие собой центры кристаллизации, распределяющиеся в стекле в виде плохо растворимых частичек.

После плавления шихты для ситаллов и изделий, получаемых по обычной технологии, производят ее повторный нагрев до температуры стеклования (400…600 °С). При этой температуре происходит образование кристаллов, которые зарождаются на центрах кристаллизации. Время выдержки изделия при температуре стеклования выбирают таким, чтобы получить максимальный объем кристаллической фазы. Степень кристаллизации в ситаллах доходит до 95 %. В зависимости от исходного сырья различают три вида ситаллов — фотоситаллы, термоситаллы и шлакоситаллы. Структура ситаллов является многофазной и состоит из зерен одной или нескольких кристаллических фаз, скрепленных между собой стекловидной прослойкой. Содержание кристаллической фазы колеблется от 30 до 95 %. Размер кристаллов обычно не превышает 1…2 мкм. По внешнему виду ситаллы могут быть непрозрачными и прозрачными (количество стеклофазы в них составляет до 40 %).

Шлакоситаллы получают на основе доменных шлаков и катализаторов (сульфаты, порошки железа и другие); в которые вводятся соединения фтора для усиления ситаллизации.

В отличие от обычного стекла, свойства которого определяются, в основном, его химическим составом, для свойств ситаллов решающее значение имеют их структура и фазовый состав. Причиной ценных свойств ситаллов является их исключительная мелкозернистость и почти идеальная поликристаллическая структура. Свойства ситаллов изотропны. В них совершенно отсутствует всякая пористость. Усадка материала при его переработке незначительна. Большая абразивная стойкость ситаллов делает их малочувствительными к поверхностным дефектам.

Плотность ситаллов составляет 2 400…2 950 кг/м3, прочность при изгибе σизг = 70…350 МПа (и даже 560 МПа), при растяжении — σв = 112…161 МПа, при сжатии — σсж = 700…2000 МПа, модуль упругости — 84…141 ГПа. Прочность ситалла зависит от температуры. До температуры 700…780 °С его прочность уменьшается незначительно, а при более высоких температурах — быстро падает. Жаропрочность ситаллов под нагрузкой составляет 800…1 200 °С. Максимальная температура размягчения tразм = 1 250…1 350 °С. Ударная вязкость ситаллов выше, чем ударная вязкость стекла (4,6…10,5 кДж/м2), но они тоже относятся к хрупким материалам, а их твердость приближается к твердости закаленной стали (микротвердость составляет 7 000…10 500 МПа). При этом они очень износостойки (fтр = 0,07…0,19). Коэффициент линейного расширения ситаллов составляет (7…300)·10-7 с-1. Из-за повышенной плотности ситаллы по теплопроводности превосходят стекла (λ = 2…7 Вт/м·К) и их термостойкость является высокой (Δt = 500…900 °С).

Стеклокристаллические материалы обладают высокой химической устойчивостью к кислотам и щелочам и не окисляются даже при высоких температурах. Эти материалы газонепроницаемы и обладают нулевым водопоглощением, они являются хорошими диэлектриками.

Применение ситаллов определяется их свойствами. Из ситаллов изготовляют подшипники, детали для двигателей внутреннего сгорания, трубы для химической промышленности, детали для химических насосов, плунжеры, оболочки вакуумных электронных приборов, детали радиоэлектроники. Ситаллы используют в качестве жаростойких покрытий для защиты металлов от действия высоких температур. Ситаллы применяют для изготовления износостойких деталей текстильных машин, абразивов для шлифования, фильер для вытягивания синтетических волокон. Из ситаллов могут быть изготовлены лопасти воздушных компрессоров и сопла реактивных двигателей. Ситаллы используются для изготовления точных калибров и оснований металлорежущих станков.