Содержание страницы

В мире механики и машиностроения постоянная и качественная смазка узлов трения является краеугольным камнем их долговечности и надежности. Однако существуют условия, где традиционная подача смазки затруднена, нерентабельна или вовсе невозможна. Именно для таких задач были созданы самосмазывающиеся материалы — уникальные композиты, способные обеспечивать себя смазкой на протяжении всего срока службы. Эта технология, основанная на методах порошковой металлургии, произвела настоящую революцию в проектировании необслуживаемых узлов трения.

Принцип работы и уникальная механика смазки

Основа самосмазывающегося материала — это пористая металлическая матрица, которая выступает в роли прочного каркаса. Ее поры, занимающие от 20% до 30% от общего объема детали, служат микроскопическими резервуарами. Эти резервуары под давлением пропитываются специально подобранными, стойкими к окислению и старению маслами.

Ключевое преимущество такой конструкции проявляется в механизме смазывания. В отличие от классических литых подшипников, где смазка подается извне, здесь она уже интегрирована в структуру. Благодаря действию капиллярных сил, даже в состоянии покоя тончайшая масляная пленка равномерно распределена по всему зазору между валом и внутренней поверхностью подшипника. Это обеспечивает:

- Мгновенную смазку при старте: Исключается сухое трение в момент начала движения, что критически важно для снижения пускового износа.

- Стабильную работу при разгоне: Машина плавно входит в рабочий режим без рисков задира поверхностей.

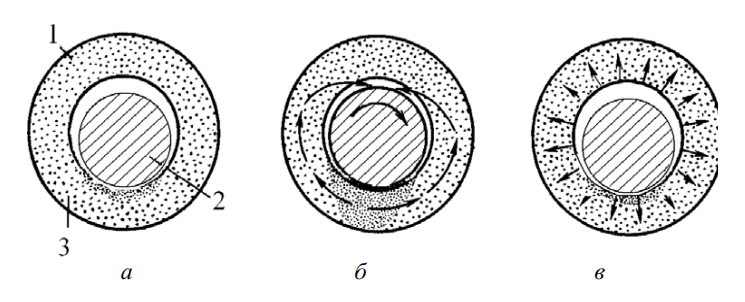

При увеличении скорости вращения вала в зоне контакта возникает гидродинамическое давление. Этот напор не только создает несущий масляный клин, но и частично «вдавливает» излишки масла обратно в поры материала. Когда же вал останавливается, капиллярные силы вновь втягивают масло из пор, восстанавливая смазочную пленку на поверхности. Этот циклический процесс обеспечивает непрерывную и дозированную подачу смазки.

Рис. 1. Циркуляция масла в подшипнике из самосмазывающегося материала: 1 – пористый спеченный материал; 2 – вал; 3 – поры, заполненные маслом; а – вал не вращается; б – циркуляция масла при вращении вала; в – возвращение масла после рабочего процесса

Материалы и стандартизация: от бронзы до железа

Выбор материала матрицы определяет ключевые эксплуатационные характеристики подшипника: его несущую способность, скорость скольжения и стоимость. В соответствии с отраслевыми стандартами, таким как ГОСТ 26802-86 «Материалы антифрикционные порошковые на основе железа. Марки», наиболее распространены следующие группы материалов:

- Спеченная бронза: Безусловный лидер рынка (около 60% выпуска). Классический состав, содержащий около 10% олова, обеспечивает превосходные антифрикционные свойства и высокую несущую способность. Бронзовые подшипники являются стандартом для большинства применений с умеренными и высокими нагрузками.

- Спеченные сплавы на основе железа: Занимают второе место по популярности. Хотя их предельная нагрузка несколько ниже, чем у бронзовых аналогов, они значительно дешевле в производстве. Часто в железные сплавы добавляют медь для улучшения характеристик скольжения. Это экономически эффективное решение для массового производства.

- Сплавы на основе алюминия: Используются реже, в основном в специфических условиях, где важна коррозионная стойкость или малый вес узла.

- Материалы с твердой смазкой: Помимо жидких масел, поры могут быть заполнены и твердыми смазочными компонентами, такими как графит, сульфиды или селениды. Такие подшипники незаменимы в вакууме, при экстремальных температурах или в средах, где использование масел недопустимо.

Эксплуатационные характеристики и предельные нагрузки

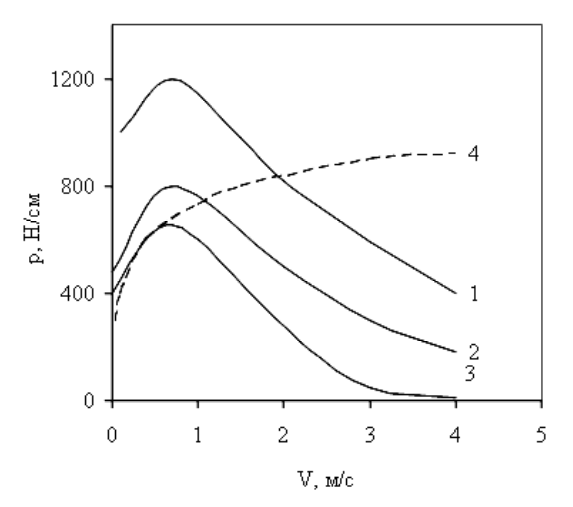

Работоспособность спеченного подшипника — это всегда баланс между нагрузкой (p) и скоростью скольжения (V). Превышение допустимых значений приводит к разрушению масляной пленки и ускоренному износу. Несущая способность напрямую зависит от материала и его проницаемости — способности эффективно пропускать масло через систему пор.

Материалы с низкой проницаемостью (из-за малого диаметра или извилистой структуры пор) плохо отдают масло при высоких скоростях, что ухудшает смазывание. Оптимальная структура пор обеспечивает надежную циркуляцию смазки.

Рис. 4. Предельные нагрузки р пористых спеченных подшипников, пропитанных маслом, в зависимости от скорости скольжения V (без дополнительной смазки): 1 – спеченная бронза; 2 – спеченное железо с большой добавкой меди; 3 – спеченное железо; 4 – литой подшипник с капельной смазкой

Факторы, влияющие на долговечность и ресурс

Срок службы самосмазывающегося подшипника может варьироваться в широких пределах. При нормальных условиях он составляет 3–4 тысячи часов, а в идеальных — может достигать 10 тысяч часов. Ключевыми факторами являются:

- Качество масла: Масло для пропитки должно обладать высокой стойкостью к старению. Со временем оно может окисляться, образуя смолистые отложения, которые закупоривают поры и блокируют циркуляцию смазки. Это резко сокращает ресурс подшипника.

- Дополнительная смазка: Оснащение узла внешним маслонакопителем (например, войлочным кольцом или фитилем) способно увеличить срок службы в 4–5 раз. При нагреве подшипника такой накопитель выделяет дополнительные порции масла, компенсируя его расход и позволяя работать при более высоких нагрузках и скоростях.

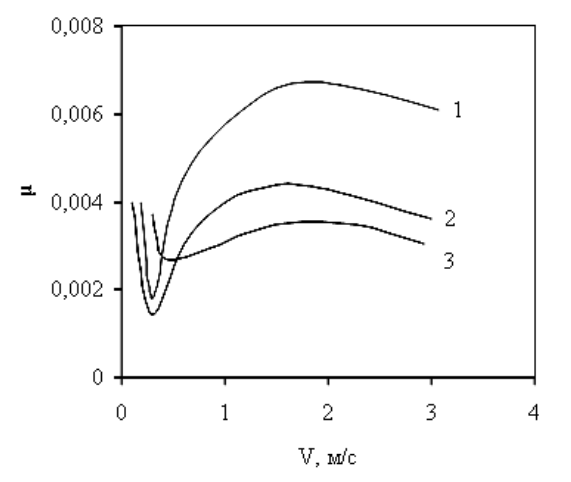

- Температурный режим: Между температурой узла и коэффициентом трения существует прямая зависимость. Перегрев ведет к снижению вязкости масла и увеличению трения, что может запустить цепную реакцию износа.

Рис. 5. Зависимость коэффициента трения μ спеченной бронзы, пропитанной маслом, от скорости скольжения V и нагрузки: 1 – 232 Н/см2; 2 – 442 Н/см2; 3 – 860 Н/см2

Требования к сопрягаемым деталям и ограничения

Эффективность спеченного подшипника во многом зависит от качества вала. Так как сам подшипник является более мягким элементом пары трения, вал должен иметь высокую твердость и низкую шероховатость поверхности для предотвращения абразивного износа.

- При низких нагрузках и скоростях допустимо использование незакаленных сталей (например, М56) с шероховатостью поверхности до 1 мкм.

- При средних и высоких нагрузках необходимо применять закаленные и шлифованные валы с шероховатостью 0,3–0,5 мкм.

Несмотря на множество преимуществ, у технологии есть и свои недостатки:

- Ограничения по нагрузке и скорости: При высоких значениях PV-фактора толщина масляной пленки становится недостаточной.

- Низкая прочность: Высокая пористость снижает механическую прочность материала, делая его чувствительным к ударным нагрузкам и давлению на кромки.

Заключение

Самосмазывающиеся подшипники, созданные методами порошковой металлургии, являются высокотехнологичным и экономически оправданным решением для множества узлов трения. Они обеспечивают тысячи часов необслуживаемой работы там, где традиционная смазка невозможна. Правильный выбор материала, соблюдение режимов эксплуатации и грамотное проектирование сопрягаемых деталей позволяют максимально раскрыть потенциал этой уникальной технологии, обеспечив надежность и долговечность механизмов.