Содержание страницы

Технология термического напыления, за более чем столетнюю историю своего развития, предложила миру промышленности сотни разнообразных металлических, керамических и композиционных покрытий. Этот метод, позволяющий наносить функциональные слои на поверхности деталей для защиты от износа, коррозии и высоких температур, стал неотъемлемой частью машиностроения, энергетики, авиакосмической отрасли и многих других сфер. Однако, несмотря на кажущееся изобилие, по-настоящему эффективных и универсальных решений среди них — единицы.

Что же определяет «хорошее» покрытие? Это не просто слой, выполняющий свою узкоспециализированную задачу. Истинно качественное покрытие — это комплексное инженерное решение, которое не только обеспечивает требуемые эксплуатационные характеристики (например, износостойкость), но и отвечает целому ряду технологических требований: обладает высокой адгезией к основе, имеет плотную беспористую структуру, не создает внутренних напряжений и может успешно применяться в различных отраслях. К сожалению, большинство «классических» и широко распространенных покрытий, предлагаемых рынком, не выдерживают такой проверки. Чисто керамические слои на основе Al2O3, термобарьеры из ZrO2-Y2O3 или пористые антикоррозионные покрытия из сталей и нихромов часто создают больше проблем, чем решают. Они капризны в нанесении, ненадежны в эксплуатации и дискредитируют саму технологию в глазах потребителей.

Многим инженерам и производственникам знакомо разочарование от покрытий, которые «еле держатся» и отслаиваются при малейшей нагрузке. Этот негативный опыт породил устойчивый скепсис. Цель данной статьи — разрушить этот стереотип. Мы не будем рассматривать весь спектр предложений, а сосредоточимся исключительно на проверенных, надежных и высокоэффективных покрытиях, которые являются гордостью своих разработчиков и приносят реальную экономическую и техническую выгоду. Это технологии, доказавшие свою состоятельность на протяжении десятилетий.

1. Самофлюсующиеся сплавы на основе Ni и Co: проверенная временем классика

Технология нанесения покрытий из самофлюсующихся сплавов на никелевой или кобальтовой основе — это, без преувеличения, первая и одна из самых значимых удач в истории термического напыления. Появившись более 70 лет назад, она не только не утратила своей актуальности, но и продолжает оставаться эталонным решением для множества инженерных задач.

Краткая история и принцип действия

Корни этой технологии уходят к изобретению стеллитов — относительно легкоплавких сплавов системы Co-Cr-Si, предназначенных для наплавки. Первые из них были созданы еще в 1907 году американским инженером Элвудом Хейнсом. Развитие технологии привело к созданию порошковых версий этих сплавов, пригодных для газопламенного напыления. Ключевой прорыв 40-50-х годов XX века заключался в разработке двухэтапного процесса: сначала напыление пористого слоя, а затем его последующее оплавление.

В чем заключался гений этого подхода? В середине XX века оборудование для напыления не могло сообщать частицам достаточно высокой скорости для формирования плотной структуры. Получаемые металлические покрытия были пористыми и, следовательно, неэффективными как против коррозии, так и против износа. Самофлюсующиеся сплавы решили эту проблему кардинально. После напыления деталь с покрытием нагревается до температуры 1050-1100°C. В процессе этой термообработки пористый слой превращается в монолитную, газоплотную структуру с металлургической связью с основой. Адгезионная прочность такого покрытия к стали или чугуну превышает 250 МПа, что соответствует требованиям отраслевых стандартов, например, ГОСТ 9.304-87 («Единая система защиты от коррозии и старения. Покрытия термические. Общие требования и методы контроля»).

Химический механизм чуда: роль бора и кремния

Секрет успеха кроется в уникальном химическом составе. Современные самофлюсующиеся сплавы содержат:

- Хром (Cr): 9–15%

- Бор (B): 2–4%

- Кремний (Si): 2–4%

- Основа: Никель (Ni) или Кобальт (Co)

При нагреве выше 1050°C бор и кремний образуют с основным металлом эвтектические расплавы. Этот жидкий расплав выполняет две критически важные функции:

- Снижение температуры. Он понижает температуру плавления всей системы с ~1400°C (температура плавления чистого никеля) до технологически приемлемых 1050°C. Это позволяет обрабатывать широкий спектр стальных и чугунных изделий без риска их деформации или структурных изменений.

- Флюсующее действие. Расплав активно взаимодействует с оксидными пленками на поверхности подложки (Fe2O3) и напыленных частиц (NiO), химически восстанавливая их. Продукты реакций, легкие оксиды бора (B2O3) и кремния (SiO2), всплывают на поверхность, выполняя роль шлака. Например: 3Si + 2Fe2O3 → 3SiO2 + 4Fe.

В результате обнаженные, чистые металлические поверхности частиц спекаются между собой и диффузионно свариваются с очищенной поверхностью детали. Именно это и создает прочнейшую металлургическую связь.

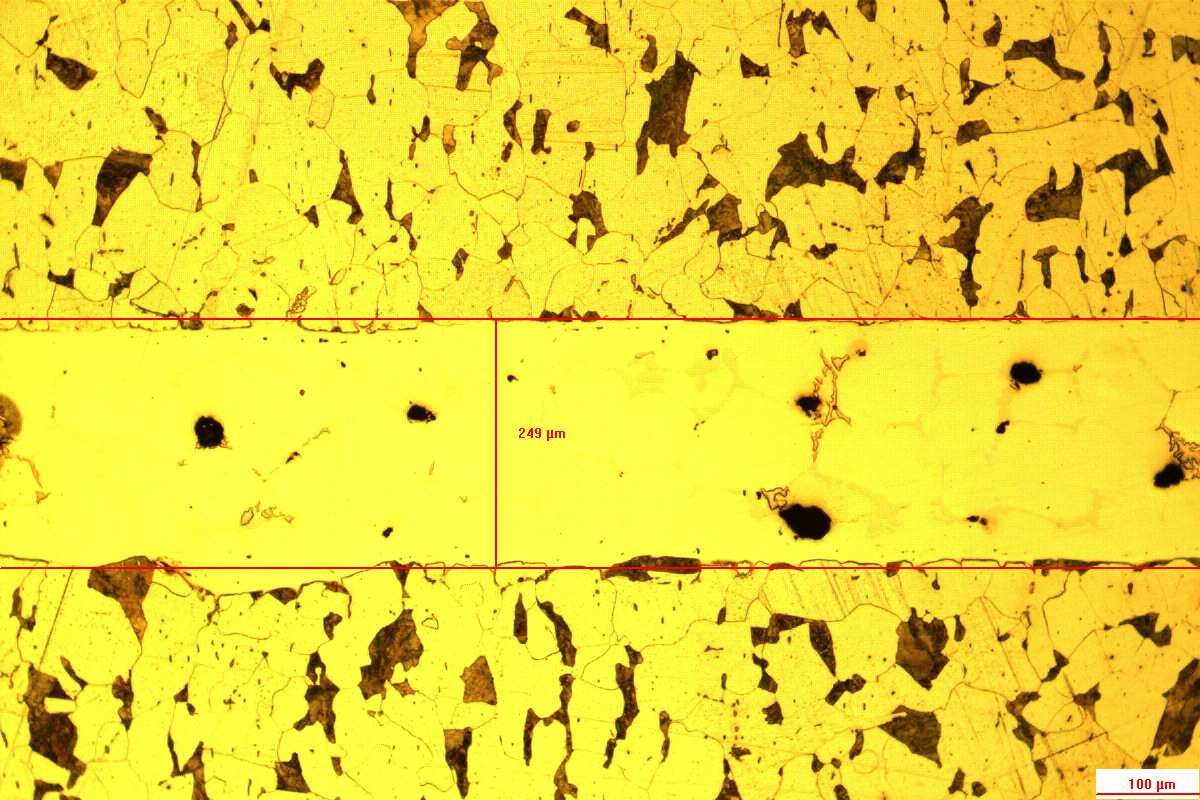

Неочевидное применение: высокотемпературная пайка

Процесс оплавления самофлюсующегося покрытия по своей сути идентичен высокотемпературной пайке. Это открывает уникальные возможности для соединения стальных и чугунных деталей. Методика проста: на соединяемые поверхности напыляется слой сплава, детали совмещаются и нагреваются в печи. В результате формируется прочный паяный шов толщиной 200–300 мкм и прочностью до 300 МПа.

Такой метод имеет весомые преимущества перед традиционной пайкой медью:

- Толщина и прочность шва: Медный припой очень текуч и формирует тончайшие швы (<10 мкм), требовательные к качеству подготовки поверхностей. Толстый шов из самофлюсующегося сплава компенсирует неровности и термические напряжения.

- Технологичность: Напыление позволяет точно дозировать и локализовать припой на самых сложных участках, минимизируя расход материала и последующую очистку.

- Коррозионная стойкость: Медь в контакте со сталью образует гальваническую пару, провоцируя интенсивную коррозию стали. Пассивные никелевые сплавы лишены этого недостатка.

- Температурный режим: Пайка медью требует ~1100°C, что является пределом для стандартных печей и опасно близко к температуре плавления чугуна (~1140°C). Температура 1050°C для самофлюсующихся сплавов (например, порошок Metco 12C) значительно расширяет технологическое окно и позволяет использовать более доступное оборудование.

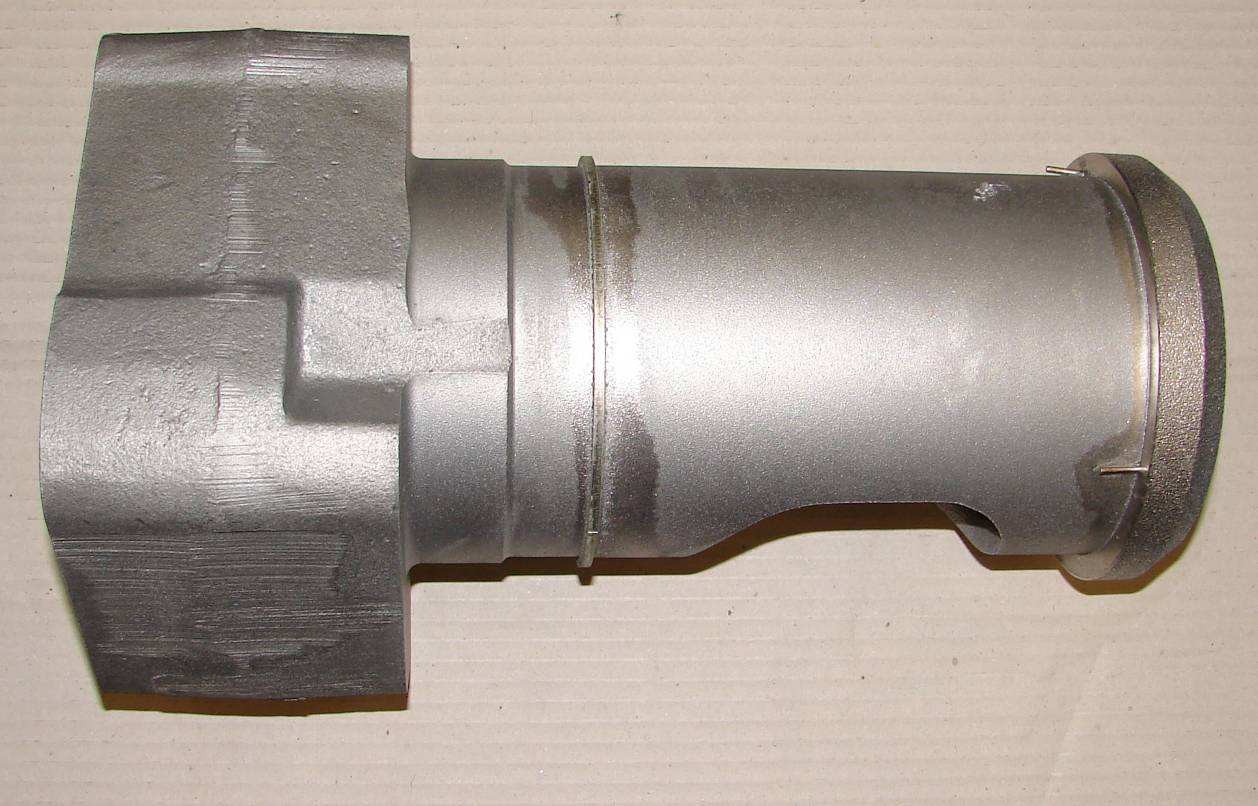

На рисунках 1-4 продемонстрированы примеры использования данной технологии.

До напыления и пайки:

Рис. 1. Водоохлаждаемый узел клапана головки цилиндра до и после пайки напыленным порошком Metco 12C.

После пайки:

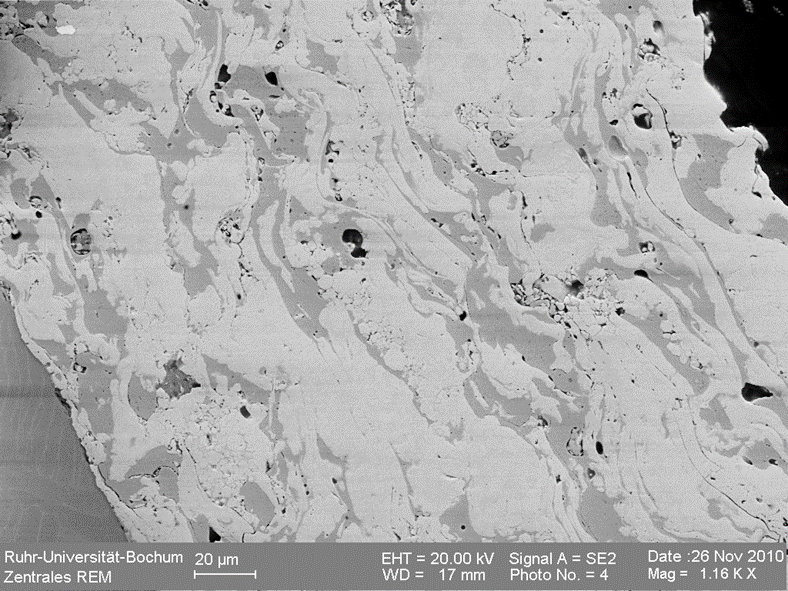

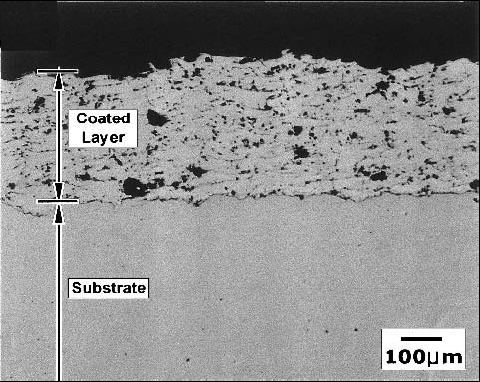

Рис. 2. Микроструктура паяного шва между двумя чугунными деталями (поперечный разрез, травление).

Рис. 3. Труба пароперегревателя мусоросжигательной установки с толстым защитным покрытием из Metco 12C для защиты от высокотемпературной газовой коррозии.

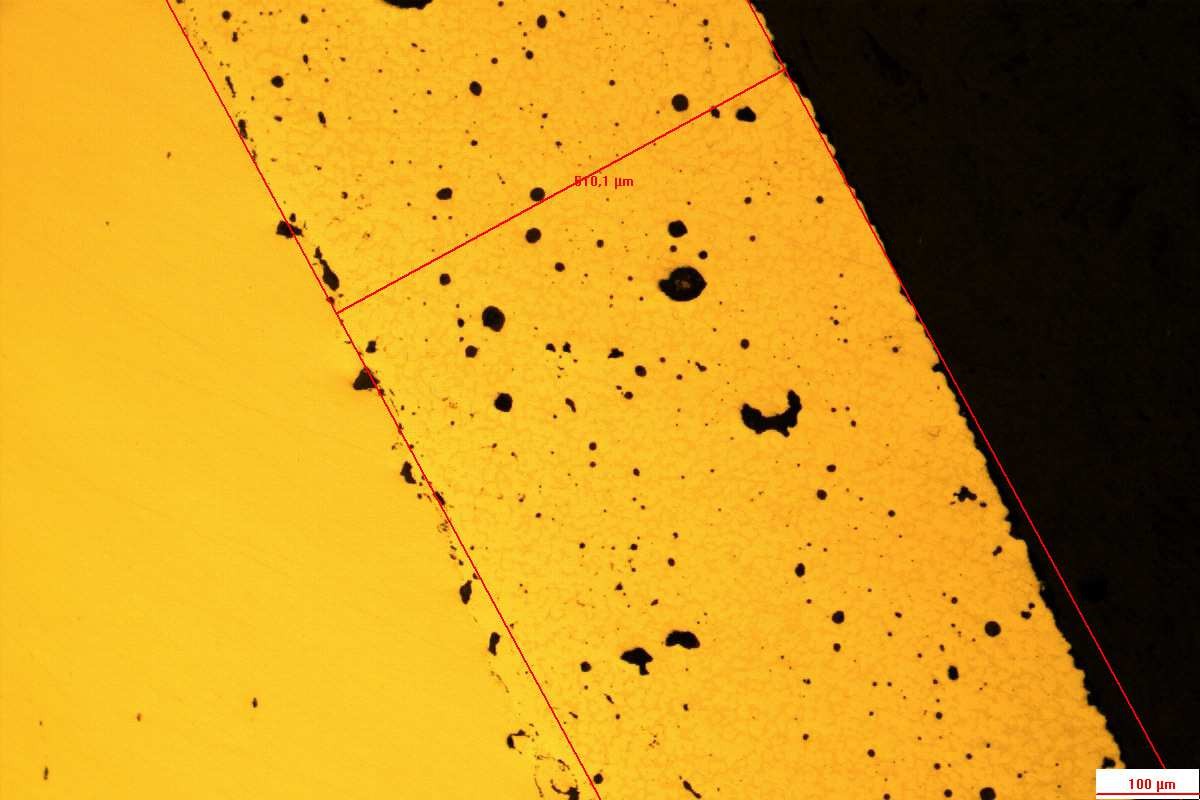

Рис. 4. Поперечное сечение оплавленного покрытия Metco 12C. Отчетливо видна характерная закрытая усадочная пористость, не влияющая на герметичность.

Области применения и ограничения

Сфера применения этих покрытий огромна: от защиты от окисления при температурах до 800°C и «горячей» коррозии до работы в агрессивных жидких средах и защиты от абразивного износа (особенно в композитном исполнении с карбидом вольфрама). Главным ограничением является необходимость высокотемпературной обработки, что делает технологию неприменимой для деталей после финишной мехобработки, крупногабаритных изделий или термообработанных сталей. Кроме того, флюсующий эффект не распространяется на стойкий оксид хрома Cr2O3, что затрудняет нанесение на высоколегированные нержавеющие стали.

2. Композиционные покрытия Молибден + Самофлюсующийся сплав: синергия тугоплавкости и адгезии

Вторым типом исключительно удачных покрытий являются композиции, наносимые из смеси порошков молибдена (Mo) и самофлюсующегося сплава на основе никеля (например, NiCrBSi). Эта технология позволяет получать плотные, прочно связанные с основой покрытия без последующей термообработки, прямо в процессе напыления.

Механизм формирования плотной структуры

Ключ к успеху — в кардинальной разнице температур плавления компонентов: 2620°C у молибдена против ~1050°C у самофлюсующегося сплава. При напылении (как правило, плазменном) порошковой смеси происходит следующее:

- Частицы обоих материалов попадают в плазменную струю. Чтобы расплавить тугоплавкий молибден, требуется очень высокая температура.

- При этой температуре частицы легкоплавкого сплава не просто плавятся, а оказываются сильно перегретыми.

- При ударе о подложку расплавленные частицы молибдена мгновенно кристаллизуются, формируя прочный каркас будущего покрытия.

- Перегретые капли самофлюсующегося сплава, обладая избытком тепловой энергии, успевают выполнить свою работу: растечься, смочить поверхность, растворить оксидные пленки (за счет бора и кремния) и сформировать металлургическую связь с подложкой, прежде чем затвердеть.

Таким образом, возникает поразительный синергетический эффект. Частицы молибдена выступают в роли структурного армирующего элемента, а самофлюсующийся сплав — в роли металлической связки-клея. По отдельности ни молибден, ни самофлюсующийся сплав не могут образовать плотное покрытие при напылении на холодную подложку. Но их смесь позволяет этого добиться!

Такие покрытия обладают великолепными антифрикционными и противозадирными свойствами, что сделало их стандартом в автомобилестроении для нанесения на поршневые кольца, где они успешно вытесняют менее долговечное гальваническое хромирование.

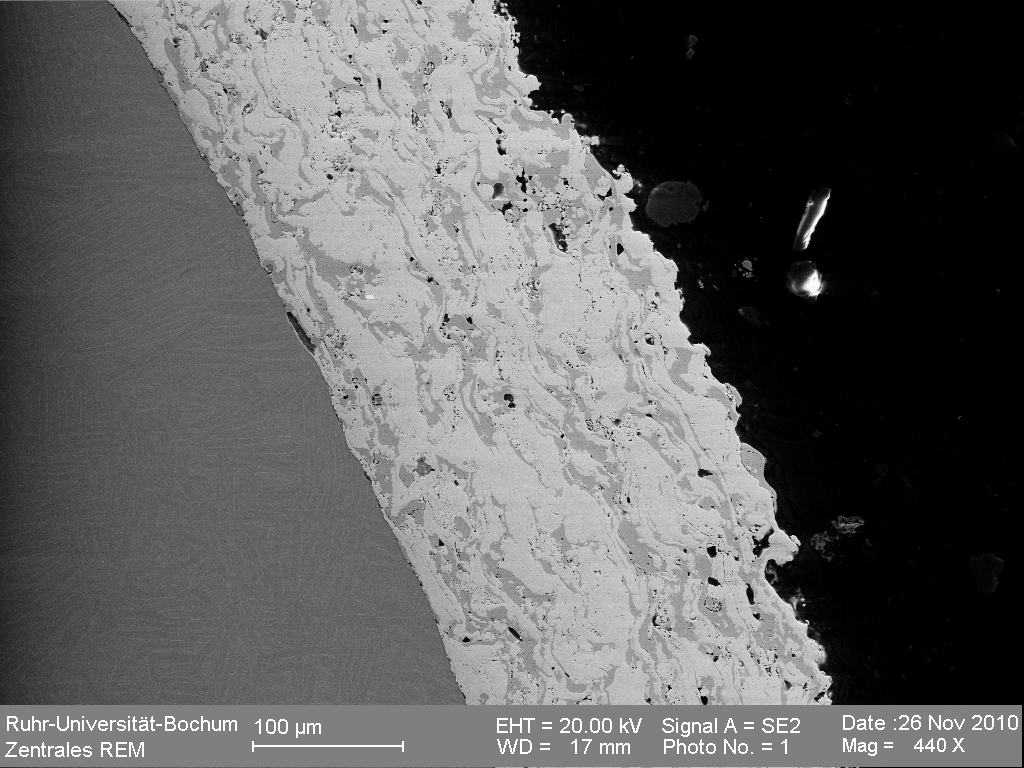

На рисунках 5 и 6 показана плотная микроструктура такого композиционного покрытия.

Рис. 5. Общий вид покрытия Mo + NiCrBSi на титановой подложке (светлая фаза – молибден, более темная – самофлюсующийся сплав).

Рис. 6. Увеличенный фрагмент того же покрытия, демонстрирующий плотное прилегание фаз друг к другу и к подложке.

Для сравнения, на рисунке 7 показана типичная пористая структура покрытия из чистого молибдена, напыленного в схожих условиях.

Рис. 7. Покрытие из чистого молибдена с характерной пористостью и дефектами.

3. Карбидные покрытия (WC, Cr3C2): Эволюция от плазмы к HVOF и обратно?

Покрытия, содержащие карбиды вольфрама (WC) или хрома (Cr3C2), представляют собой вершину технологий защиты от экстремального износа. Эти материалы сочетают в себе высочайшую твердость и химическую стойкость. Однако получить качественное покрытие из них — сложнейшая задача.

Свойства и состав

Поскольку нанести сплошной слой из чистой хрупкой керамики невозможно, карбидные покрытия всегда являются композиционными материалами (керметами), где твердые частицы карбидов «зацементированы» в пластичной металлической матрице.

| Параметр | Карбид вольфрама (WC) | Карбид хрома (Cr3C2) |

|---|---|---|

| Ключевое свойство | Экстремальная твердость и абразивная износостойкость | Высокая твердость и жаростойкость |

| Типичная связка | Кобальт (Co), 10-20% | Нихром (80% Ni, 20% Cr), 10-35% |

| Макс. температура на воздухе | ~ 500°C (выше WO3 интенсивно испаряется) | ~ 1000°C (образуется защитная пленка Cr2O3) |

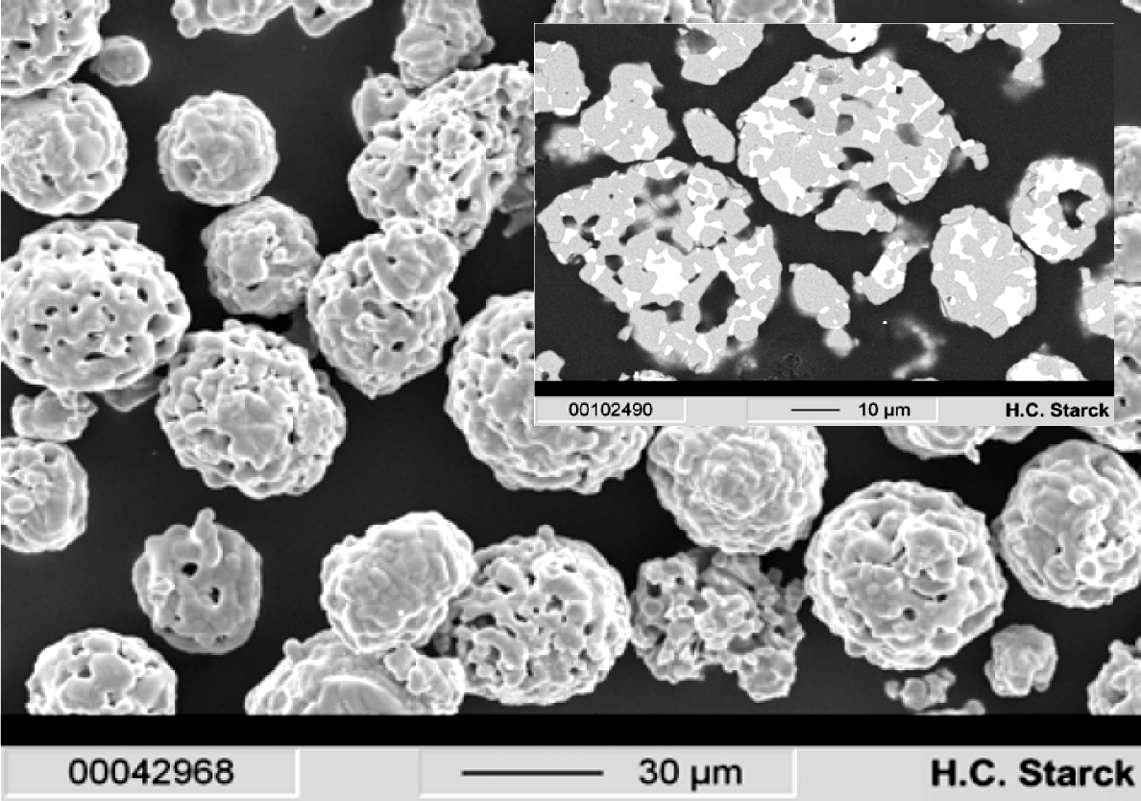

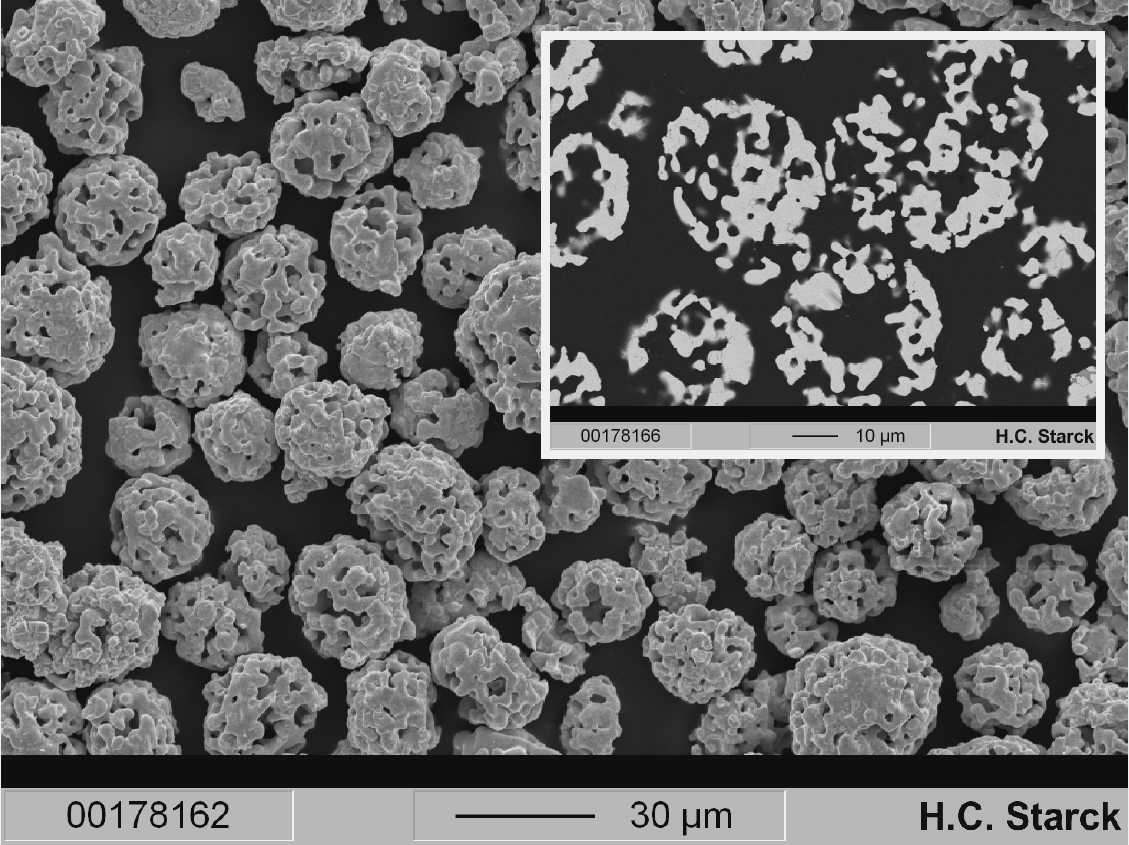

Для напыления используются специальные порошки, где частицы карбида и металла соединены в единые гранулы (агломерированные спеченные порошки). Это обеспечивает равномерный прогрев и ускорение каждой гранулы, что критически важно для качества финального покрытия.

Рис. 8. Сферические частицы агломерата Cr3C2-80Ni20Cr. Светлая фаза — NiCr, серая — Cr3C2.

Рис. 9. Частицы агломерированного порошка WC-Co. Светлая фаза — WC, серая — Co.

Битва технологий: HVOF против плазмы

Исторически первые карбидные покрытия наносились методом атмосферного плазменного напыления. Позже, с развитием высокоскоростного газопламенного напыления (HVOF), а затем и HVAF, произошел массовый переход на эти технологии. Общепринятое мнение гласит, что HVOF/HVAF лучше, так как более высокая скорость частиц и более низкая температура пламени позволяют получать более плотные покрытия с меньшим разложением карбидов.

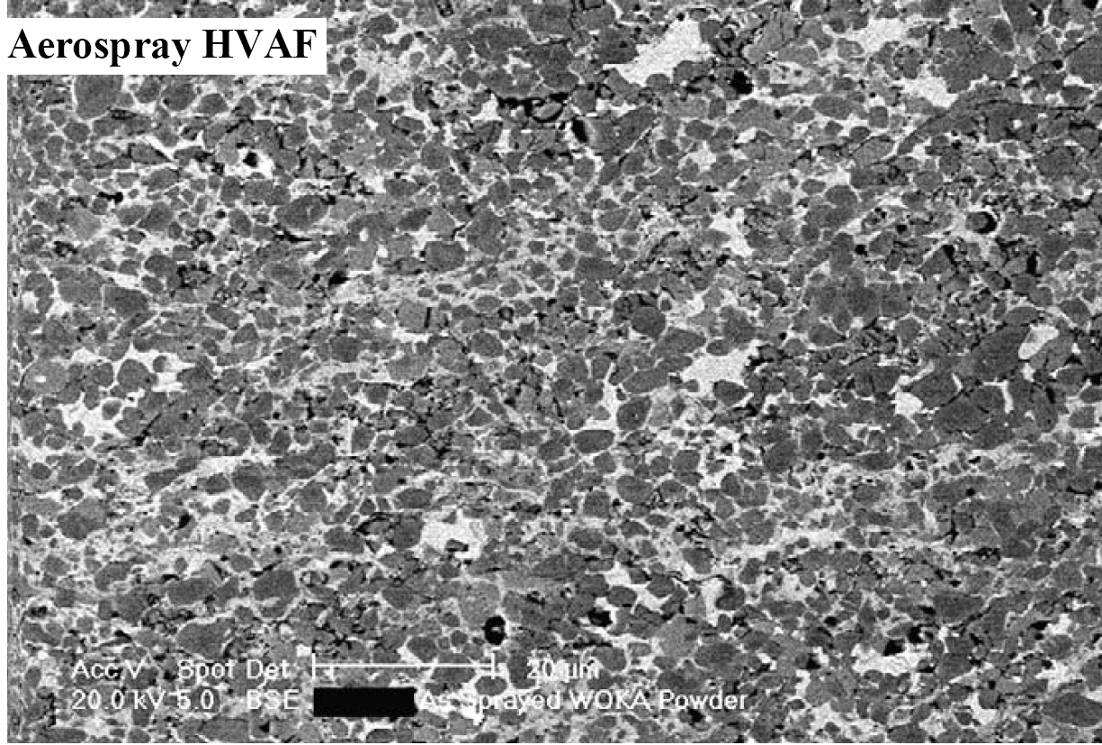

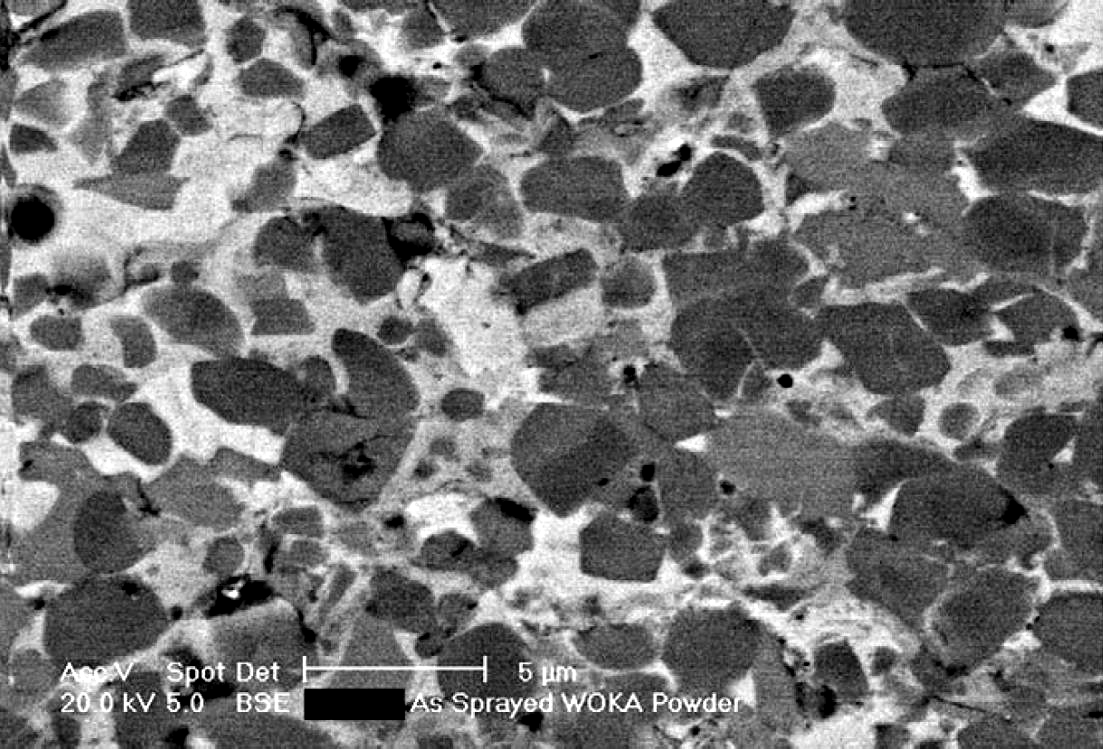

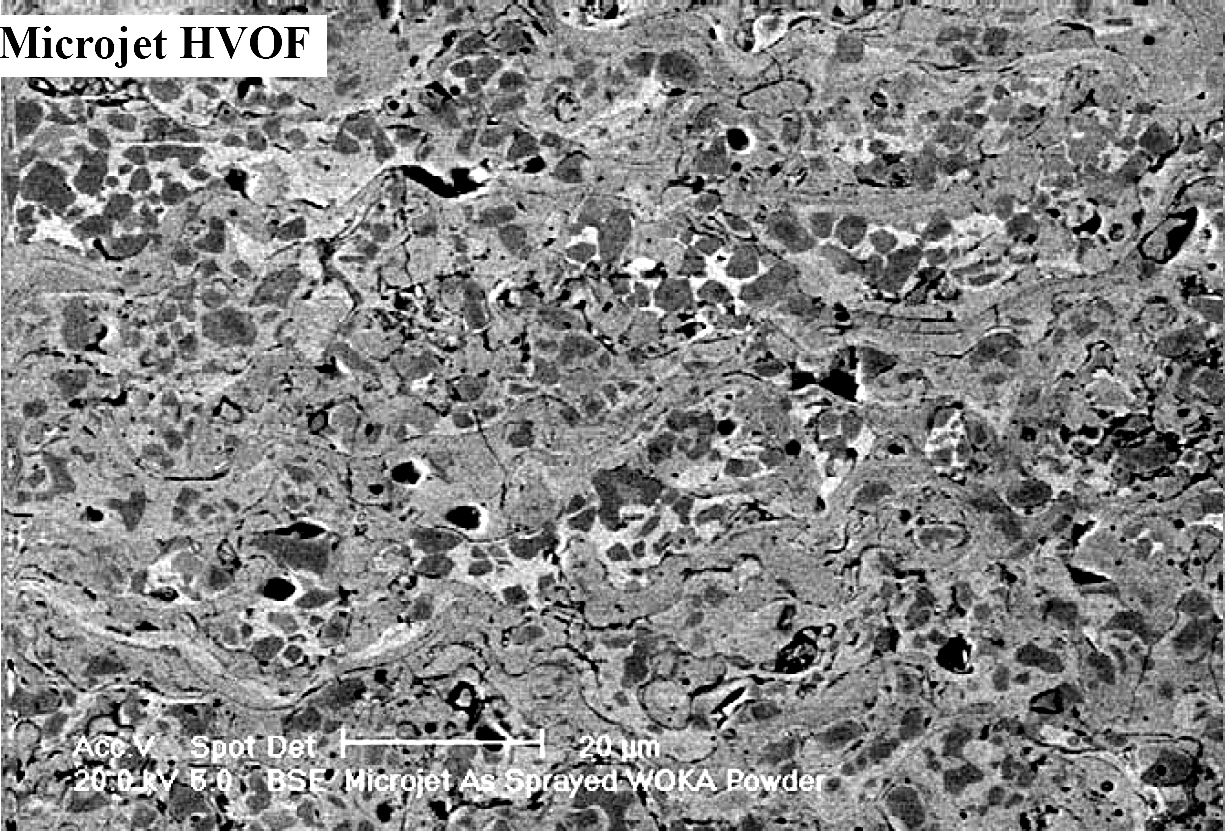

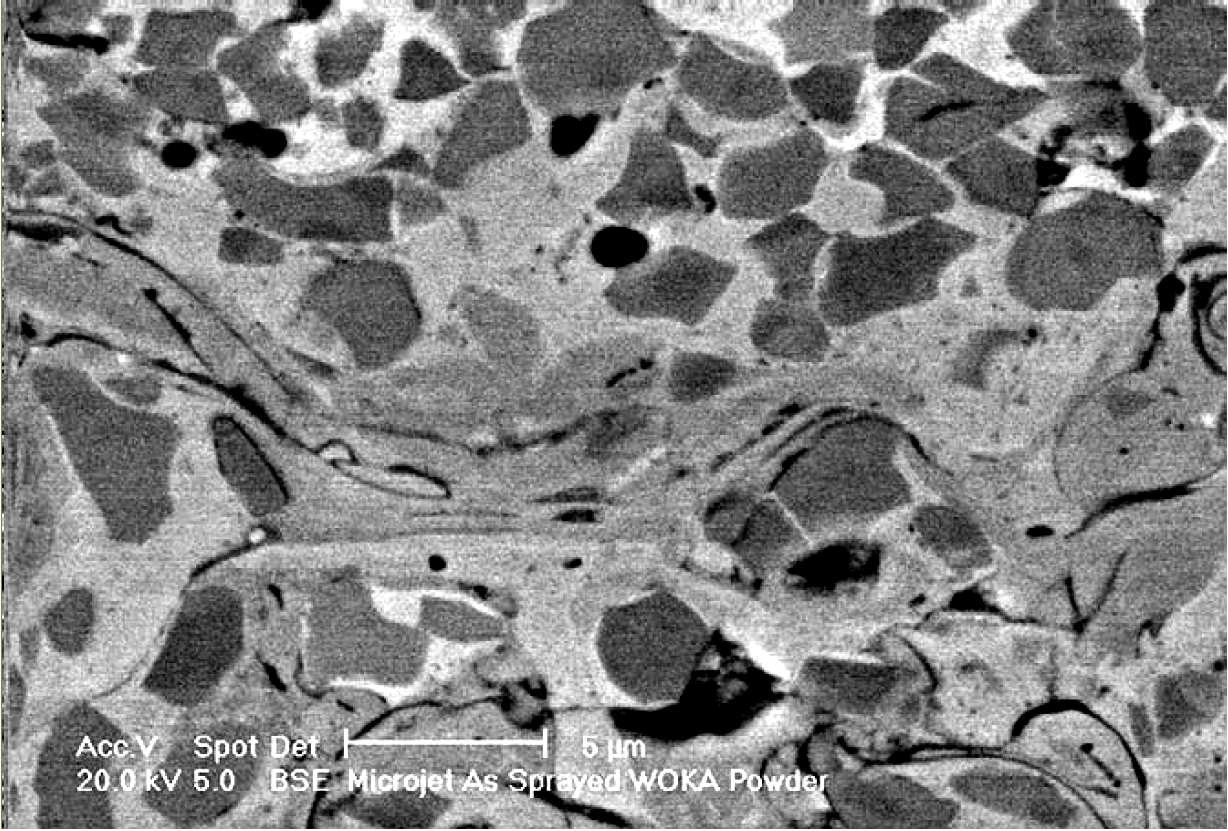

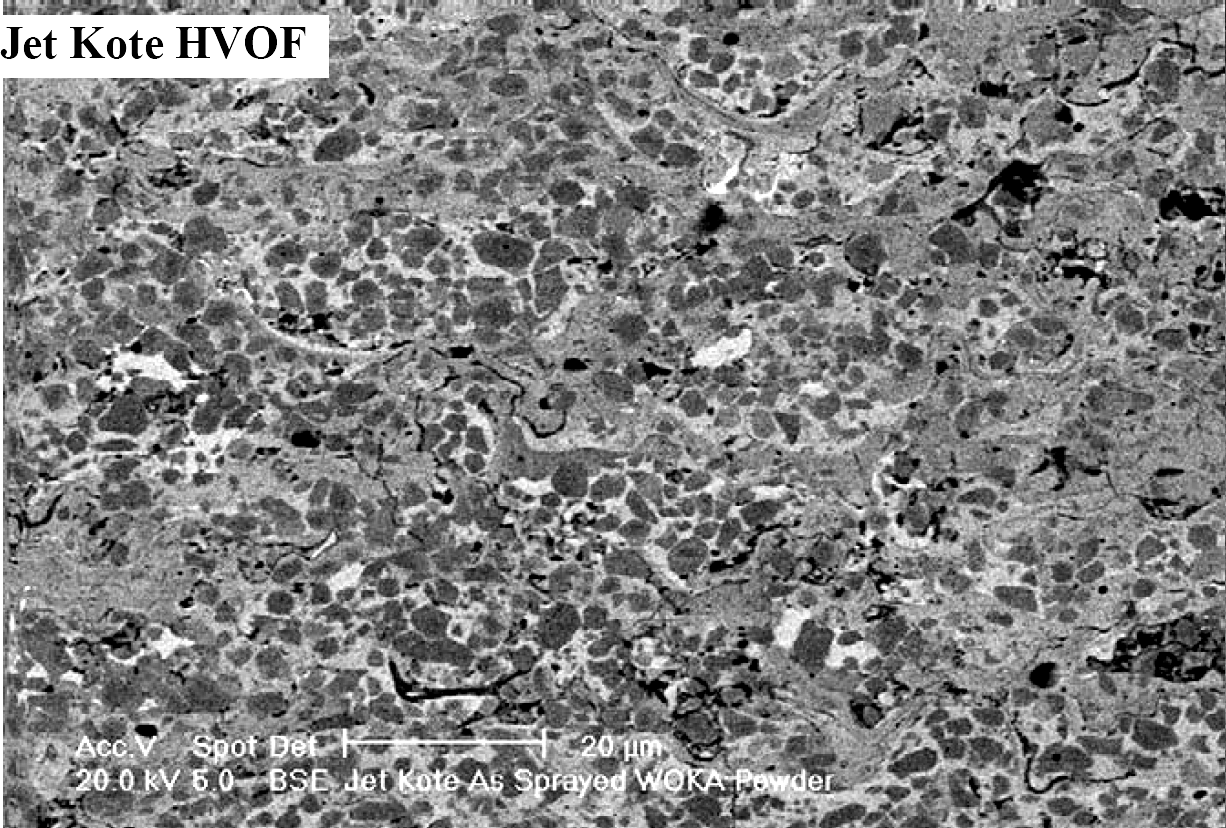

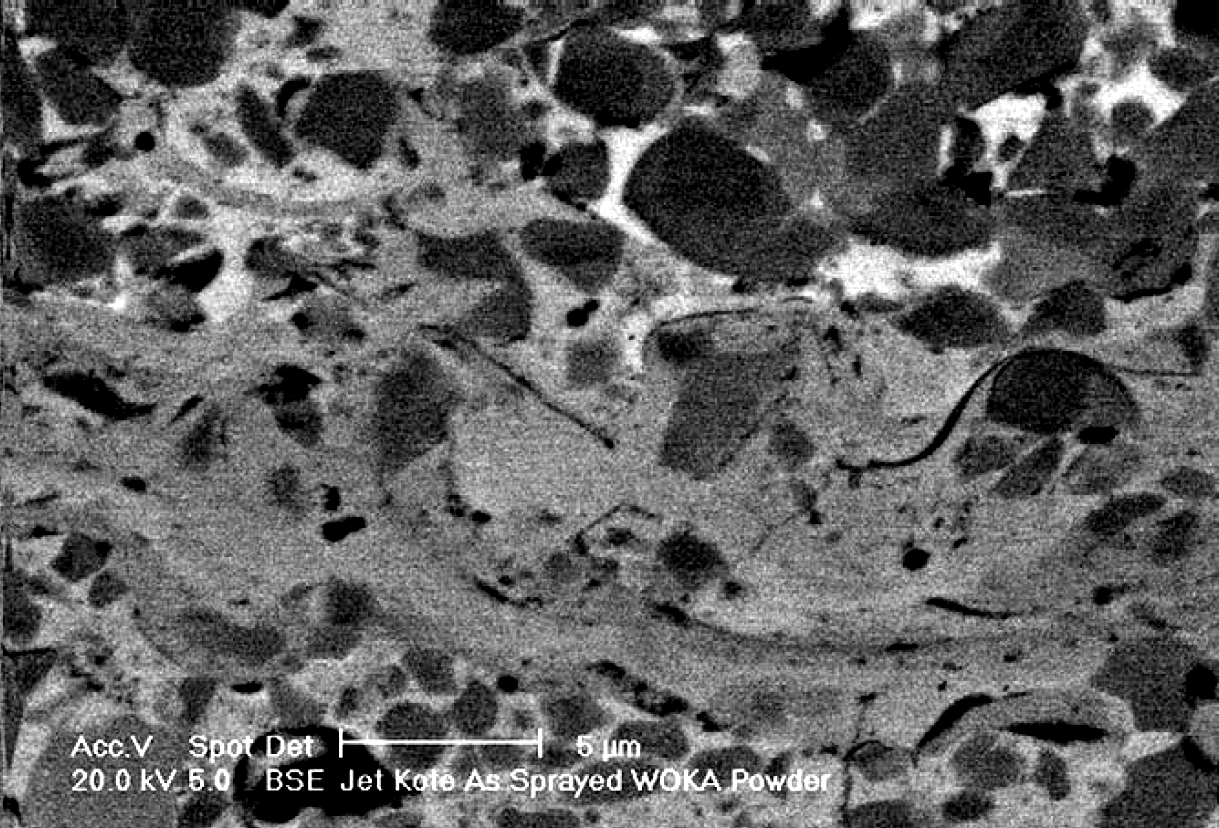

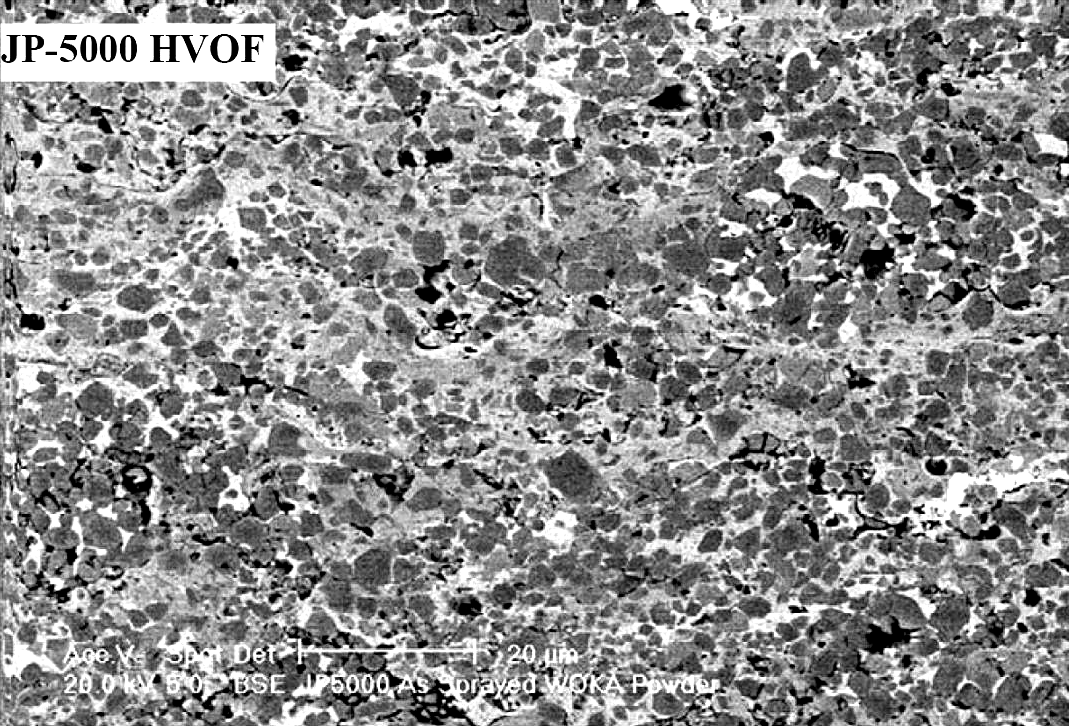

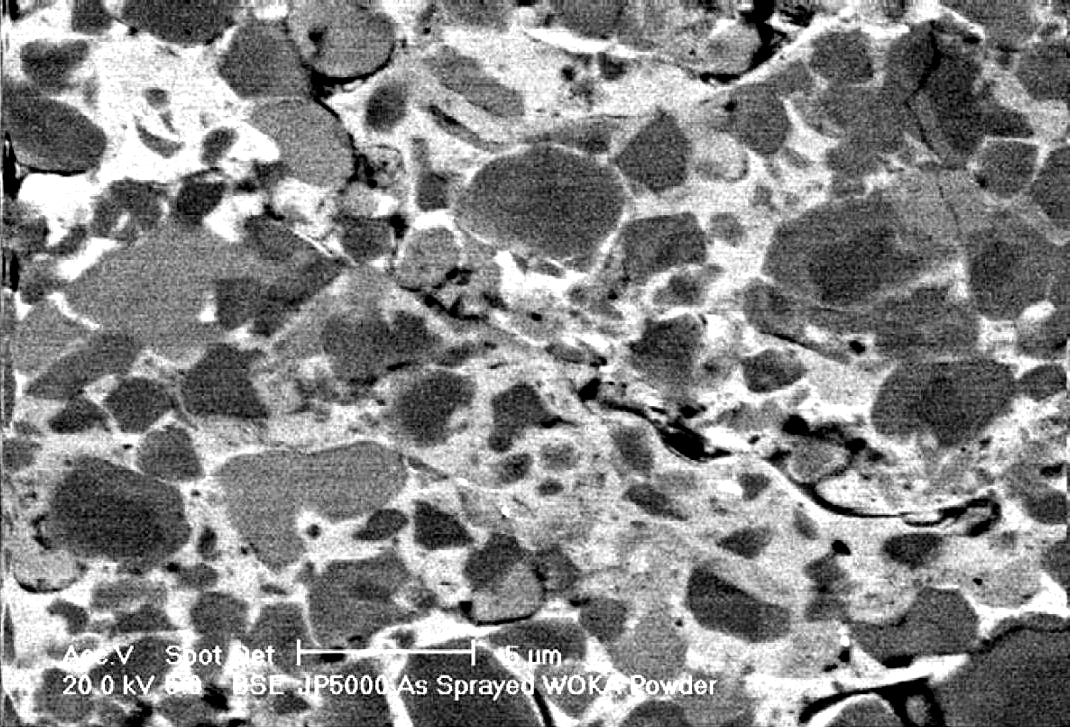

Это утверждение верно лишь отчасти и скрывает фундаментальную проблему. Сравнение микроструктур покрытий из одного и того же порошка (75% Cr3C2 + 25% NiCr), напыленного разными HVOF/HVAF установками, показывает, что все они не являются газоплотными и имеют сетку микротрещин (Рис. 10-13).

Рис. 10. Покрытие Cr3C2-NiCr, напыленное устройством Aerospray HVAF.

Рис. 11. Покрытие Cr3C2-NiCr, напыленное устройством Microjet HVOF.

Рис. 12. Покрытие Cr3C2-NiCr, напыленное устройством Jet Kote HVOF.

Рис. 13. Покрытие Cr3C2-NiCr, напыленное устройством JP-5000 HVOF.

Более глубокий анализ показывает, что проблема не в термическом разложении карбидов, а в их окислении в пламени, которое состоит из продуктов сгорания топлива. Чем выше температура (как в HVOF), тем интенсивнее идет окисление Cr3C2 до низших, более пластичных карбидов. Это, в свою очередь, приводит к формированию непрерывной матрицы, которая при остывании дает усадочные трещины.

Отсюда следует нетривиальный вывод: чтобы избежать окисления, нужно не снижать температуру, а использовать среду без кислорода. Такой средой является плазменная струя, состоящая из инертных газов (аргон, азот). Утверждение, что плазменное напыление — это «каменный век» для карбидов, ошибочно. Оно основано на попытках напылять плазмой порошки, созданные для HVOF. Результат закономерен — он неудовлетворителен.

Решение лежит в разработке карбидных порошков нового поколения, химически и гранулометрически оптимизированных именно для высокотемпературного плазменного напыления. Это позволит полностью раскрыть потенциал метода и получать по-настоящему монолитные, беспористые и бесшовные износостойкие покрытия.

Заключение: ключ к успеху — в глубоком понимании процессов

Рассмотренные три класса покрытий — самофлюсующиеся сплавы, композиции Мо+сплав и карбиды — наглядно демонстрируют, что успех в области термического напыления определяется не модой на ту или иную технологию, а глубоким пониманием физико-химических процессов, происходящих с материалом на всех этапах.

- Самофлюсующиеся сплавы используют управляемую термообработку для превращения пористого полуфабриката в монолитный слой с металлургической связью.

- Композиции Mo+NiCrBSi достигают плотности за счет синергии тугоплавкого каркаса и легкоплавкой перегретой связки.

- Перспектива карбидных покрытий связана не с погоней за скоростью частиц, а с возвратом к плазменным технологиям, но уже на новом витке развития — с порошками, специально спроектированными под их уникальные преимущества.

Выбор и применение действительно «хорошего» покрытия требует от инженера не слепого следования трендам, а экспертного подхода, основанного на знании материаловедения. Именно такие, тщательно подобранные и грамотно нанесенные покрытия, способны обеспечить надежность, долговечность и экономическую эффективность в самых сложных условиях эксплуатации.