Содержание страницы

Конструкционным называют материал, способный длительно и надёжно работать в условиях напряжённого состояния. Объяснение понятий надёжность и напряжённое состояние применительно к деталям оптотехники приведено в работе.

Современная технология конструкционных материалов предусматривает классическую технологию и нанотехнологию. Классическая технология подразделяется на рациональные методы формообразования деталей без снятия стружки — литьём, обработкой давлением, сваркой, пайкой, склеиванием, порошковой металлургией и другими, и со снятием стружки с исходной, обрабатываемой механическим путём заготовки, называемой обработкой резанием. К последней относятся следующие методы формообразования деталей на металлорежущих станках: токарной группы, строгальных станках, сверлильных, расточных, фрезерных, протяжных, шлифовальных, полировальных, электрофизических, электрохимических и т. д. Обработка резанием позволяет получать наиболее высокую точность геометрических размеров макродеталей: малую шероховатость поверхности, являясь предметом изучения не только в Учебно-производственной лаборатории, но и при курсовом к дипломном проектировании.

В России с 2006 года особое внимание стали уделять нанотехнологиям, когда состоялось «Первое Всероссийское совещание учёных, инженеров и производителей в области нанотехнологий», а в 2008 г. по результатам совещания опубликована «Белая книга по нанотехнологиям: Исследования в области наночастиц, наноструктур и нанокомпозитов в РФ». Применительно к специальностям нашего университета, в программы которых входит конструкционное материаловедение на факультете оптико-информационных систем и технологий, ВФ, ГУФ и ФЭУТ, по-видимому, следует называть не нанотехнологии, а нанотехнология, т.к. термин «нанотехнологии» в широком смысле понятия предусматривает химические, биологические и физические аспекты наносостояния.

Нанометр (нм) составляет 10-9 м, а 10-10 м — является внесистемной единицей измерения, равной одному ангстрему ( Å ). Металловеды уже более полувека работают с наноструктурой, называвшейся тонкой структурой, обнаруживаемой с помощью электронных микроскопов на тончайших и трудно получаемых фольгах на просвет и определяют параметры атомно-кристаллической структуры различных кристаллических материалов с помощью рентгеновского анализа, используя единицы измерения — ангстремы: 1 Å = 0,1 нм. Подавляющее большинство параметров атомно-кристаллических ячеек металлических сплавов находится в пределах 0,3 — 0,7 нм.

Научные разработки в области нанотехнологий за рубежом получили бурное развитие с конца 80-х годов прошлого века, когда были созданы сканирующий туннельный зондовый микроскоп, позволяющий электропроводящим остриём с радиусом 10 нм (зондом) при напряжениях около 0,01 — 10 вольт регистрировать туннельный ток в зазоре с образцом в зависимости от свойств и расположения атомов на исследуемой поверхности (Рис.1), а также лазерный сканирующий атомно-силовой и лазерный ближнепольный оптический. Атомно-силовой лазерный микроскоп регистрирует изменение силы притяжения иглы к поверхности от точки к точке, а ближнепольный оптический микроскоп имеет зонд в виде стекловолокна и позволяет строить трёхмерное изображение поверхности (Рис.1).

Туннельная и атомно-силовая микроскопия обеспечивают атомное разрешение; стоимость зондовых микроскопов ниже традиционных электронных; они могут работать при комнатной, повышенной и криогенной температурах; на воздухе, в вакууме и жидкости; в условиях действия сильных магнитных и электрических полей, СВЧ и оптического облучения. Зондовые микроскопы исследуют проводящие, диэлектрические, биологические и др. материалы без трудоёмкой подготовки образцов.

Рис. 1. Схемы туннельного, атомно-силового и ближнепольного оптического микроскопов.

Используются для локального определения атомных конфигураций, магнитных, электрических, тепловых, химических и др. свойств поверхности, могут обеспечивать захват отдельных атомов и перенос их в новую позицию, атомарную сборку проводников шириной в один атом, контролировать протекание локальных химических реакций, выполнять многие другие функции.

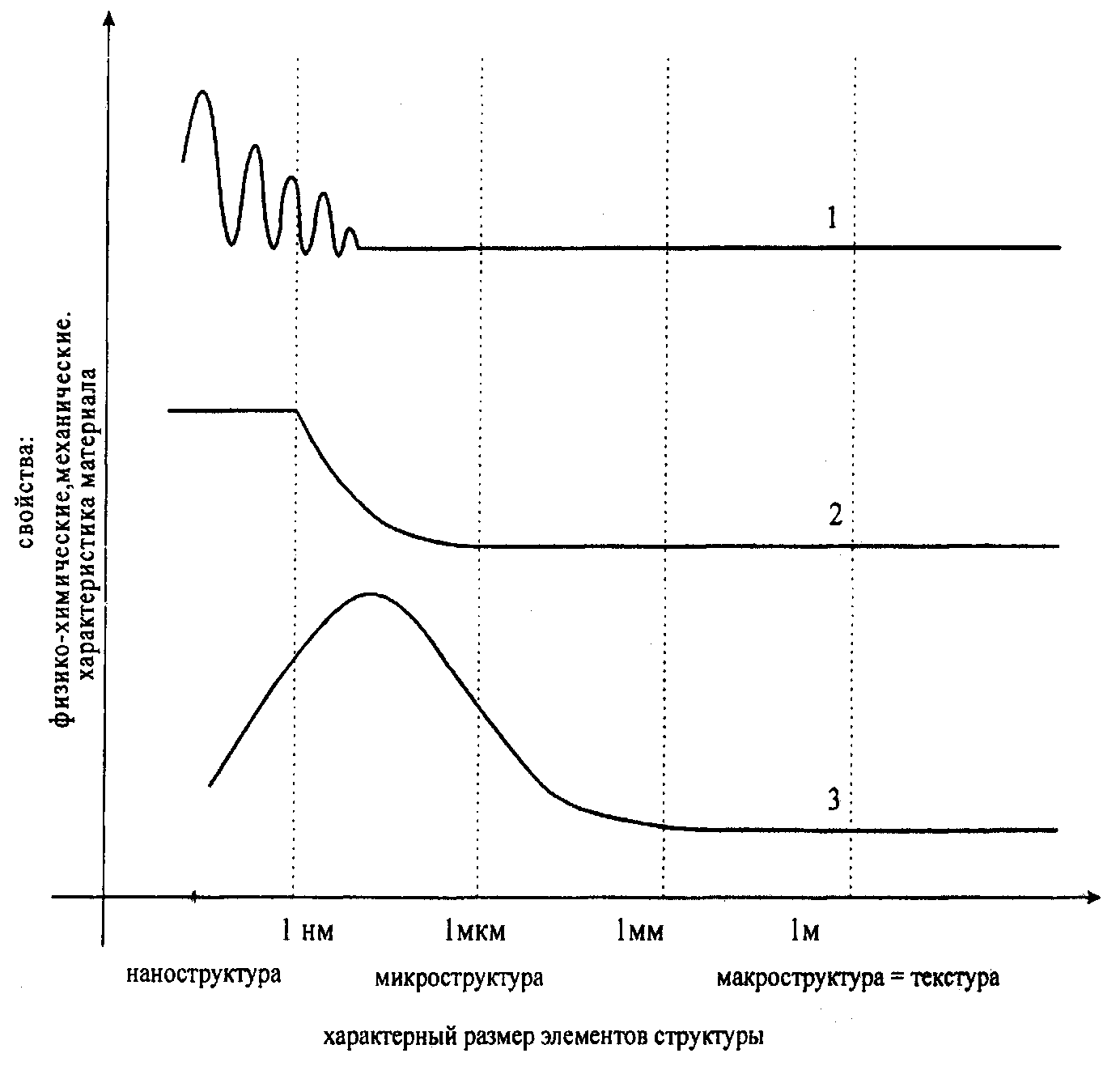

Сканирующая зондовая микроскопия позволила быстро установить характер изменения различных свойств материалов на субмикронном уровне — 1─100 нм (Рис.2), т.к. поверхностные атомы обладают свойствами, отличающимися от атомов, находящихся внутри объёма, вследствие нескомпенсированности атомных связей и действия адгезионно-когезионных сил. Последнее приводит к рассмотрению поверхностного слоя как нового состояния вещества. Для различных механических, электрических, химических свойств критический размер и характер их изменений является различным.

Поверхностный слой служит стоком для дефектов атомно-кристаллического строения вещества, приближая к совершенству образец материала в структурном и химическом отношениях. Если образец материала имеет атомарный масштаб в одном измерении, его свойства могут резко отличаться от объёмных для того же материала (Рис.2).

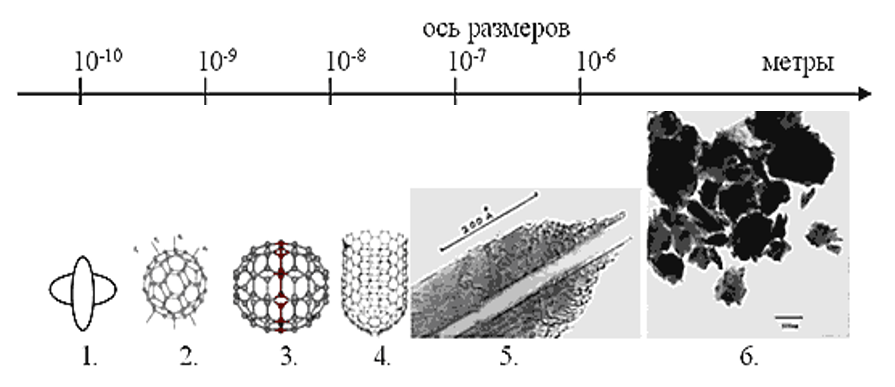

К современным синтезированным нанообъектам относятся: нанопорошки металлов, окислов, нитридов, спечённых твёрдых сплавов, наноалмазы, фуллереновые однослойные и многослойные нанотрубки, фуллериты, металлофулериты, углеродные нановолокна, наноконусы, наношайбы (Рис.3, 4). Они имеют высокие твёрдость, микропрочность, параметры упругости; низкую плотность, высокие удельную прочность (отношение предела прочности к плотности), жёсткость (отношение модуля нормальной упругости к плотности); способность останавливать дислокации в пластичной кристаллической матрице; повышать удельную прочность и жёсткость макро-деталей при условии равномерного и мелкодисперсного распределения в матрицах. Чрезвычайно перспективны для создания принципиально новых композиционных конструкционных материалов.

Рис.2. Характер изменения свойств материалов на субмикронном уровне:

- – осциллирующий характер изменения свойств;

- – рост характеристики с насыщением;

- – рост характеристики с максимумом для одного и того же материала.

Рис. 3. Размеры фуллеренов, одно- и многослойные фуллереновые наночастицы (Д.Г. Летенко):

- – атом,

- – молекула фуллерена С60,

- – молекула фуллерена С70,

- – нанотрубка однослойная,

- – нанотрубка многослойная,

- – шунгит тонкодисперсный.

Рис. 4. Модель углеродной нанотрубки (Дж.Вуд, Materialls Today, 2008).

Существующая к настоящему времени технология изготовления деталей и несущих элементов имеет два принципиально различных понятия: технология «сверху — вниз» и технология «снизу-вверх». Технология «сверху-вниз» предусматривает классическое изготовление деталей из бóльшей по геометрическим размерам исходной заготовки. Например, токарная, фрезерная, строгальная и др. методы обработки заготовок со снятием стружки. Технология «снизу-вверх» предусматривает создание деталей и электронных элементов путём сборки на атомном уровне, подсаживая к атому атом последовательно, достигая новых свойств микро- и макродеталей.

Высокотвёрдые и высокопрочные наночастицы — фазы размером до 100─150 нм в металлических конструкционных материалах могут образовываться естественным путём из метастабильной гомогенной матрицы при термической, термопластической и др. методах обработки монолитных исходных материалов, которые называются естественно-гетерогенными или естественно-гетерофазными материалами. Искусственно-гетерофазными называются конструкционные материалы, изготовленные из заранее полученных твёрдых и высокопрочных наночастиц путём равномерного распределения их в основе-матрице, подобно микропорошковым искусственно-армированным композиционным материалам.

В белой книге по нанотехнологиям присутствуют работы по созданию естественно-гетерофазных и искусственно-гетерофазных наноструктур, приводящие к существенному улучшению свойств конструкционных материалов, однако основное внимание уделяется созданию искусственно-гетерофазных наноструктур вследствие отсутствия количественной теории, которая связывала бы свойства вещества с его составом и физической структурой. Естественно-гетерофазные система металлических сплавов начали разрабатываться давно и к настоящему времени получили широкое распространение в качестве конструкционных материалов. Первые известные авторам исследования в области создания естественно-гетерофазных металлических сплавов относятся к началу XX века, когда великий русский металлург И.И. Сидории совместно с генеральным конструктором А.Н.Туполевым создали первый советский металлический корпус самолёта из Кольчуг-металла, в последствии названного сплавом дюралюмин марки Д16Т.

В настоящее время около трёхсот академических, научных, производственных и высших учебных заведений РФ занимаются разработкой и внедрением новых искусственно-гетерофазных наноматериалов для различных отраслей промышленности.

1. Влияние термообработки на создание и регулирование естественно-гетерофазных наноструктур

Нанонаука представляет собой междисциплинарную науку, относящуюся к фундаментальным физико-химическим и биологическим исследованиям объектов и процессов с масштабами в несколько нанометров.

Нанотехнология, в общем смысле, определяется как совокупность прикладных исследований нанонауки и их практических применений, включая промышленное производство и социальные приложения.

Нанотехнология конструкционных материалов может быть определена как создание и управление естественно- и искусственно-гетерофазными наноструктурами, величиной 1─100 нм, с целью повышения параметров прочности, удельной прочности и жёсткости конструкционных материалов, обеспечения стабильности наноструктурного состояния и, следовательно, повышения качества и надёжности работы приборов оптотехники.

Для естественно-гетерофазных систем цели нанотехнологии могут быть достигнуты, в основном, за счёт распада пересыщённых твёрдых растворов, деформационного упрочнения металлических систем, старения и динамического дисперсионного твердения.

Естественно-гетерофазные наноструктуры в металлических сплавах возникают самопроизвольно после нагрева выше линии переменной растворимости легирующего элемента в основе, выдержке и последующего резкого охлаждения с целью создания пересыщенного твёрдого раствора.

Управление самопроизвольно выделяющимися упрочняющими наноразмерными избыточными фазами в результате распада пересыщенных твёрдых растворов возможно за счёт уровня температуры последующего нагрева сплава и времени выдержки, т.е. в процессе искусственного старения естественно-гетерофазной системы. Закалка на пересыщенный твёрдый раствор алюминиевых и магниевых сплавов с последующим естественным старением (20ºС) через четверо-пятеро суток приводит к максимально возможным значениям параметров прочности за счёт образования зон Гинье-Престона, а искусственное старение этих сплавов, приводящее к выделению мелкодисперсных интерметаллидов на слабых участках структуры, даёт мéньшие значения прочности за счёт перестаривания по сравнению с естественным старением.

Управлять выделением упрочняющих наноразмерных избыточных фаз в естественно-гетерофазных структурах возможно при закалке с последующим искусственным старением. Например, на бериллиевых бронзах, на сталях аустенитного класса, включая высокоазотистые, на некоторых дисперсионно-твердеющих титановых и др. сплавах, имеющих высокую температуру плавления основы, по сравнению с алюминиевыми и магниевыми сплавами.

Механизмы деформационного упрочнения металлических сплавов и динамического дисперсионного твердения рассмотрены в работах.

Искусственно-гетерофазные наноструктуры возникают после введения в металлическую или неметаллическую матрицу частиц в заранее измельчённом состоянии, размером около 10-7 м (до 100─150 нм). Например, введением фуллеренов, фуллеритов, нанотрубок и т.д. в равномерно распределённом мелкодисперсном состоянии.

Успешным примером создания естественно-гетерофазных структур в геодезическом приборостроении является многократная термопластическая обработка упругих нитей подвесов рабочих тел электролитических преобразователей угла наклона теодолита Т5Э и тахеометров 2Та5 и 3Та5, выполненных из высокопрочных, коррозионностойких высокоазотистых сталей аустенитного класса. Увеличение прочности указанных сталей производилось за счёт динамического старения под напряжением при температурах наибольшей диффузионной подвижности атомов азота. Такая обработка снизила величины неупругих эффектов упругих подвесов чувствительных элементов электронных угломерных геодезических приборов, увеличила стабильность наноструктурного состояния материала ответственных упругих элементов приборов, повысив качество и надёжность их работы в течение всего ресурса эксплуатации. Аналогичная нанотехнология позволила повысить качество работы торсионных подвесов из титановых сплавов за счёт создания естественно-гетерофазной наноструктуры. Указанная нанотехнология применима к любым маятниковым подвесам геодезических приборов.

2. Нанотехнологии в литейном производстве

Процесс затвердевания при охлаждении любого жидкого металлического материала начинается с образования центров кристаллизации, а получаемая структура определяется скоростью роста кристаллов твёрдой фазы. Если число центров кристаллизации мало, а скорость роста велика, то получается крупнокристаллическая микроструктура, имеющая низкие параметры прочности. В случае образования большого числа центров кристаллизации и малой скорости их роста образуется мелкокристаллическая структура, отличающаяся более высокими параметрами прочности.

В процессе начала кристаллизации затвердевающего вещества при уменьшении температуры, когда вокруг образовавшегося зародыша твёрдой фазы находится жидкость, происходит образование субзерна или блока со средним размером около 100 нм. Когда ничто не мешает росту кристаллизующегося наноразмерного субзерна, оно имеет идеальное монокристаллическое атомное строение с повышенным значением параметров механической прочности в объёме этого монокристаллического образования по сравнению с прочностью более значительного по геометрическим размерам кристалла, включающего границы блоков. Границы блоков служат поверхностными дефектами атомно-кристаллического строения вещества, изобилуют линейными дефектами — дислокациями, снижающими механическую прочность материала. Блочная субзёренная структура внутри литого зерна — кристалла обнаруживается методами электронной микроскопии большой разрешающей способности и имеет средний размер на уровне 10-7 м. Поэтому, вводя в исходный шихтовой материал наноразмерные порошки или синтезированные частицы более тугоплавкого компонента, возможно увеличить число центров кристаллизации, что приведёт к увеличению прочности конструкционного сплава в макрообъёме. В настоящее время проводятся широкие исследования в области получения наноразмерных порошков различных материалов.

Другим атрибутом любой литой наноструктуры металлических конструкционных материалов является факт образования дендритов (древовидных участков) на начальном периоде кристаллизации твёрдой фазы при медленном охлаждении из жидкого состояния. Максимальная скорость роста зародышей кристаллов наблюдается по плоскостям и направлениям наибольшей плотности упаковки атомов в случае наличия градиента температуры в кристаллизующемся объёме. Например, в объёмно-центрированной кубической ячейке — по плоскостям и направлениям III — это объёмные плоскости и направления объёмных диагоналей куба. В результате кристаллизации вырастают длинные ветви, называемые осями первого порядка, от которых начинают расти ветви второго порядка, а затем ответвляются оси третьего порядка. Такая направленная дендритная кристаллизация металлических материалов, начинающаяся в нанооб-ластях, распространяется до микро- и макроразмеров кристаллов, обнаруживаемых методом оптической микроскопии. Столбчатые древовидные кристаллы растут преимущественно в направлении, противоположном теплоотводу, что всегда видно на макроструктуре слитков сплавов. На этом эффекте основан метод направленной кристаллизации ряда деталей, например литых лопаток газотурбинных двигателей, многих постоянных магнитов из литых сплавов типа алнико и др. Максимальный размер дендрита, составлявшего 39 см, был обнаружен учеником великого русского металлурга Д.К. Чернова в усадочной раковине 100 тонного стального цилиндрического с прибыльной частью слитка, отлитого в металлическую изложницу. «Дендрит Чернова» обошёл многие учебники металлографии и металловедения.

Таким образом, факты наличия блочной субзёренной и дендритной упорядоченной структуры литого металла указывают на закономерность самоорганизации или самосборки наносистем литых конструкционных материалов, которыми в настоящее время пытаются научиться управлять, с целью достижения необходимых свойств.

Литейное производство в сочетании с другими технологическими методами является необходимым составляющим элементом созданной к настоящему времени нанотехнологии нанокристаллических микролегированных высокопрочных алюминиевых сплавов за счёт получения аномально пересыщенных твёрдых растворов.

Литьё со скоростями охлаждения на уровне 106 град/сек привело к созданию особого класса аморфно-металлических конструкционных материалов, имеющих высокие значения параметров прочности в сочетании с высокой коррозионной стойкостью, а иногда высокими магнитными, инварными, эльинварными и др. свойствами.

Литьё в сочетании с последующей деформационно-термической обработкой предоставляет широкие возможности для развития нанотехнологии с целью существенного повышения прочностных и специальных свойств конструкционных материалов.

3. Термопластическая нанотехнология

Основной вклад в увеличение прочности сплавов вносят гетерогенные избыточные фазы, имеющие размер около 1─100 нм, т.к. именно они, распределённые равномерно по объёму, являются наиболее аффективными препятствиями для торможения перемещению дислокаций. Потенциальные возможности современных сплавов используются далеко не полностью и во много раз ниже теоретической прочности. Это объясняется отклонением атомов от идеального положения в кристаллической решётке: наличием точечных, поверхностных и линейных несовершенств-дислокаций. Именно дислокации, имеющие в поперечном сечении размеры до одного параметра ячейки, т.е. 0,3-0,7 нм, определяют многие прочностные свойства металлических сплавов. Под действием внешне приложенных механических напряжений одна часть кристалла относительно другой сдвигается не как единое целое, а в местах нарушения строения кристаллической решётки по плотноупакованным атомами плоскостям, в которых начинают работать источники генерирования (порождения) дислокаций, наиболее характерными из которых являются источники Франка-Рида (Рис.5).

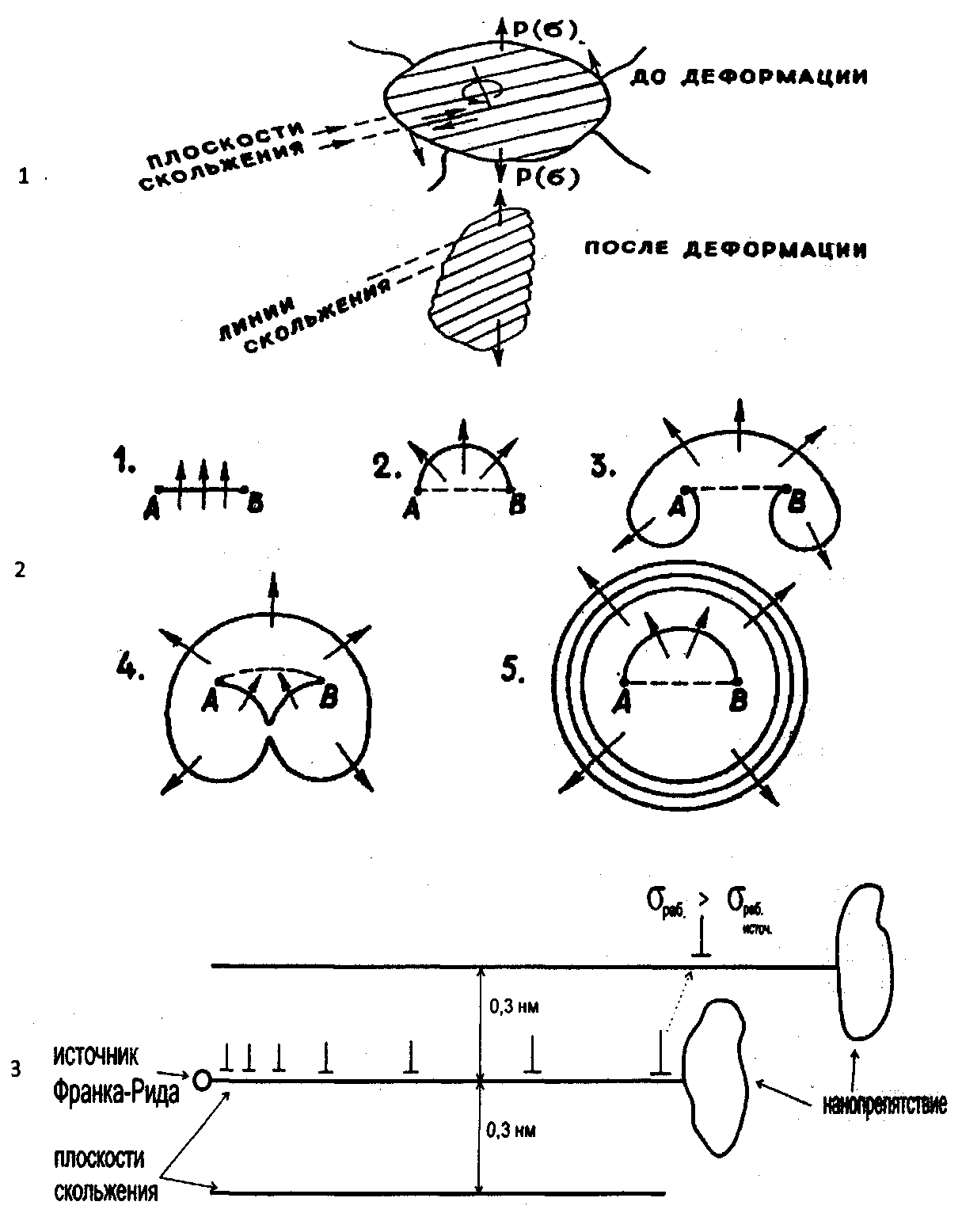

Рис. 5. Дислокационные механизмы.

- — Схема механизма пластической деформации сплавов скольжением.

- — Схема действия источника Франка-Рида.

- — Механизм торможения дислокаций перед препятствием в плоскости скольжения.

Дислокации испускаются из источника в большом количестве и перемещаются в плоскости скольжения, выходя на границы блоков или зёрен, производя каждая сдвиг на один параметр ячейки, т.е. производя элементарный акт пластической деформации материала величиной 0,3-0,7нм.

Выход большого количества дислокаций в одной плоскости скольжения на поверхность приводит к микро- и макропластической деформации, видимой вначале под микроскопом, а затем и визуально (Рис. 5-1). Таким образом объясняется механизм любой пластической деформации: ковкой, прокаткой, волочением, штамповкой и т.д.

Дислокации, встречающие в плоскости скольжения препятствия в виде избыточных фаз, соизмеримые с величиной поперечного сечения дислокаций, запирают действие источника при данном уровне внешне приложенных напряжений. Этот источник начнёт работать вновь только при повышении уровня внешних напряжений. В этом состоит сущность упрочнения любого кристаллического материала (Рис.5-3).

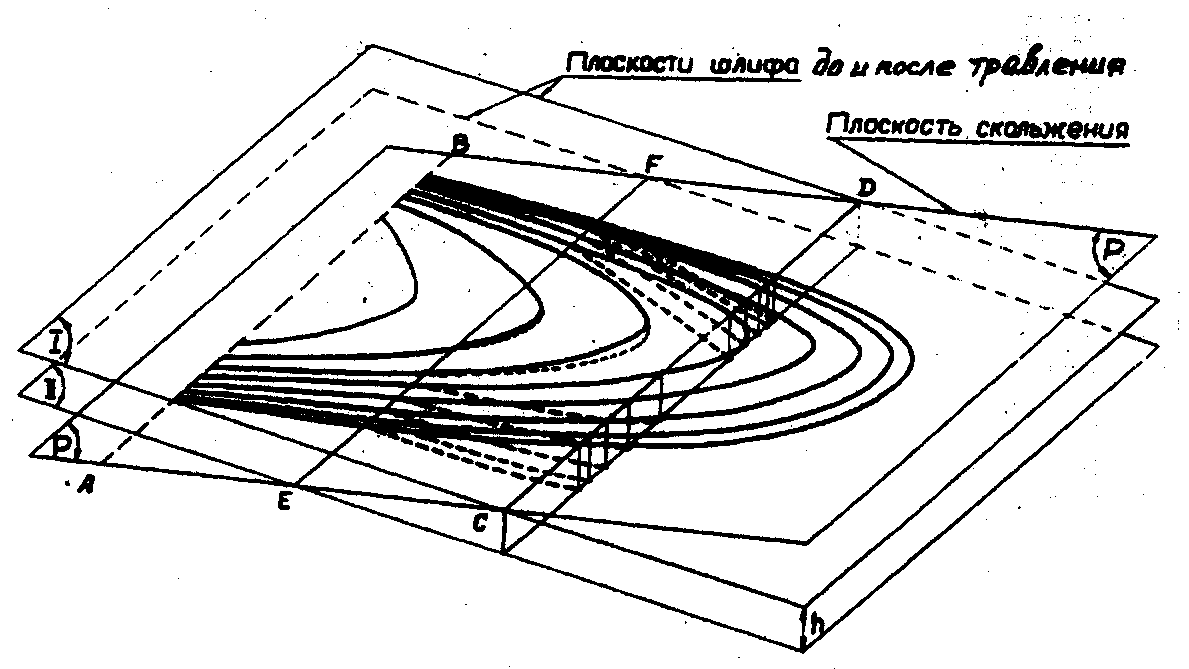

Вокруг любой дислокации существует поле напряжений вследствие нескомпенсированности краевых атомных связей, которое притягивает к ней малоразмерные атомы углерода, азота, кислорода и других, после химического травления шлифа. На этом явлении основан метод декорирования дислокаций, с помощью которого последние становятся видимыми даже при малых увеличениях оптической микроскопии (Рис.6).

Встречаясь друг с другом в одной или различных плоскостях скольжения, дислокации могут тормозиться или исчезать (аннигилировать). При малых внешне приложенных напряжениях, когда дислокации не выходят на границы, блоков или зёрен, например при любом виде пластической деформации материала (Рис.7а и 7б) и приложении повышенной температуры (200º─300ºС), увеличивается диффузионная подвижность атомов легирующих элементов (например азота), которые тормозят дальнейшее продвижение дислокаций, создавая субзёренную структуру.

Рис 6. Схема механизма декорирования дислокаций.

Создание субзёренной наноуровневой структуры приводит к повышению прочности материала. На этом эффекте упрочнения основаны многие виды термопластической (термомеханической) обработки металлов и сплавов, управляющие структурами на наноуровне.

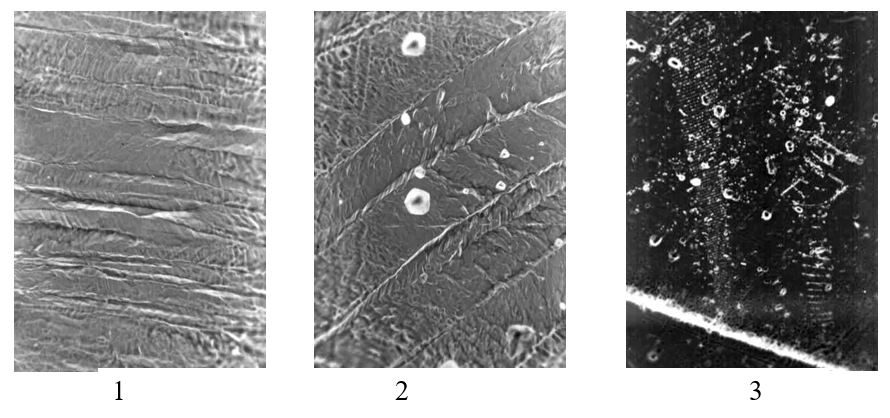

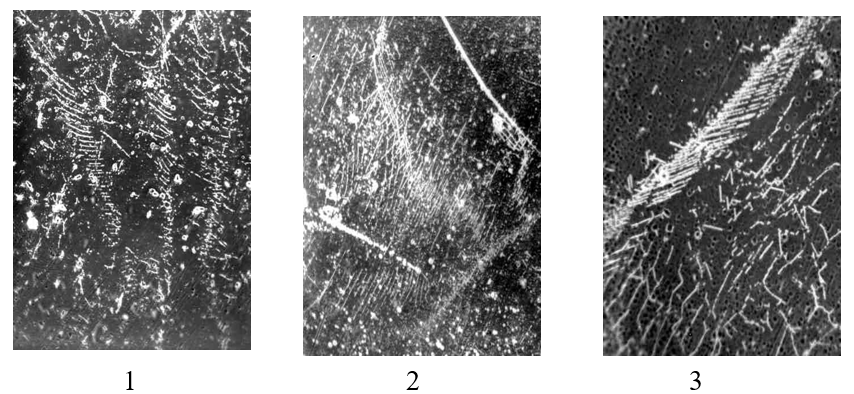

Рис 7а. Структура титанового сплава полученная с помощью методики декорирования дислокаций:

1 — исходная до проведения термопластической обработки. Только травление;

2 — 1% термопластическая обработка. Видны единичные дислокации, выходящие перпендикулярно плоскости рисунка. Только травление;

3 — 2%-ная термопластическая обработка. Видны два источника генерирования дислокаций. Декорирование;

Рис 7б. Структура титанового сплава, полученная с помощью методики декорирования дислокаций:

1 — работа источника и лес дислокаций в перпендикулярной плоскости. Декорирование;

2 — источник генерирования дислокаций и начало образования сетки дислокаций. Декорирование;

3 — работа источника в двух плоскостях скольжения. Декорирование.

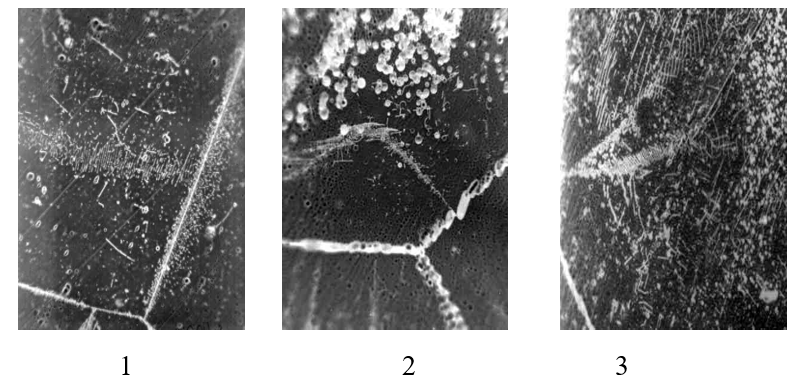

Выход дислокаций на границы зерна приводит снижению прочности, микротрещинообразованию и разрушению материала (Рис.8а и 8б).

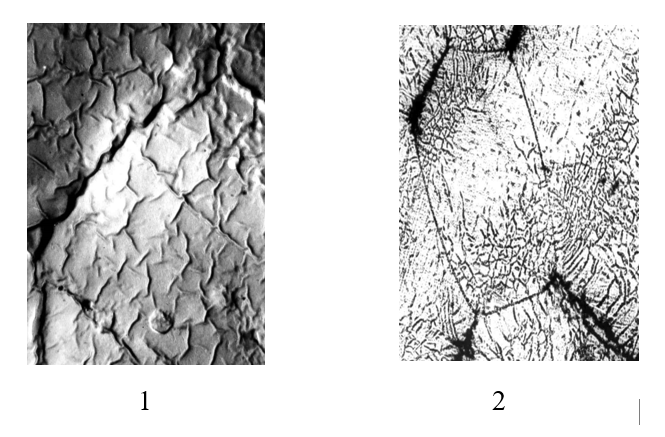

Рис. 8а. Структура титанового сплава после выполнения термопластической обработки:

1 — три источника генерируют дислокации в одной плоскости скольжения;

2 — 2%-ная термопластическая обработка. Начало образования сетки дислокаций;

3 — 3%-ная термопластическая обработка. Начало образования субзеренной границы и сетки дислокаций. Декорирование;

Рис. 8б. Структура титанового сплава после выполнения термопластической обработки:

1 — 30%-ная суммарная термопластическая обработка, приводящая к образованию устойчивой субзеренной структуры;

2 — образование микротрещин по границам зерна за счет выхода на границы большого количества дислокаций.

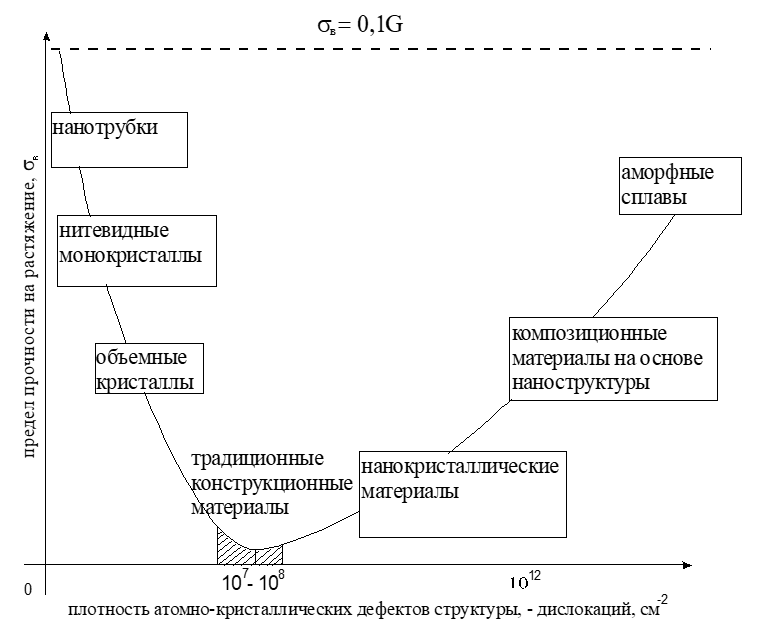

На основании развития теории дислокаций академик И.А. Одинг (ИМЕТ им. А.А. Байкова) впервые в мире предсказал два возможных направления упрочнения металлических материалов, которые в настоящее время используют ведущие специалисты в области нанотехнологий, назвав их «зависимость сопротивления сдвигу (прочности) кристаллических материалов от плотности дислокаций». (Рис.9).

Рис. 9. Зависимость прочности кристаллических материалов от плотности дислокаций. G — модуль сдвига.

Правая ветвь кривой И.А. Одинга соответствует созданию вначале тонкой субзёренной, а затем и нанокристаллической структур за счёт предварительного воздействия пластической деформации ковкой, прокаткой, волочением и т.д. и последующей термической обработки материала. Левая часть кривой предусматривает уменьшение плотности дислокаций специальными технологическими методами с целью создания монокристаллического состояния металлических или полупроводниковых материалов.

Современные исследователи в области нанотехнологий без ссылки на И.А. Одинга повторяют, что высоких прочностных показателей можно добиться двумя прямо противоположными способами: снижая концентрацию дефектов структуры, приближаясь к идеальному монокристаллическому состоянию, или наоборот, увеличивая её вплоть до создания мелкодисперсного нанокристаллического и даже аморфного состояния.

На кафедре КиТОП МИИГАиК была обоснована необходимость проведения многократной низкотемпературной термопластической (термомеханической) обработки деталей прецизионных упругих элементов геодезических приборов для повышения их чувствительности, стабильности работы в процессе эксплуатации и увеличения точностных параметров деталей путём создания и регулирования равномерной, стабильной во времени и по температуре нанозёренной (субзёренной) дислокационной структуры. В университете МИИГАиК реализовано на практике положение о направленном улучшении механических свойств нитевидных подвесов рабочих тел чувствительных элементов из высокоазотистой стали Х18АГ14С2 для теодолита Т5Э и тахеометров моделей 2Та5 и 3Та5 путём управления дислокационной структурой или наноструктурой с помощью многократной низкотемпературной термопластической обработки. Отработаны конкретные режимы термопластической обработки, создающие наноструктурное упрочнение и снижающие величину неупругих эффектов (прямое и обратное упругое последействие, гистерезис, релаксацию напряжений и др.) для деталей, работающих в настоящее время без рекламаций в современных электронных отечественных угломерных геодезических приборах. Проведено на практике термопластическое наноструктурное упрочнение полуфабрикатов высокоазотистых сталей в целях оптимизации жёсткости упругих элементов, применяемых для температурных компенсаторов электролитических преобразователей угла наклона электронных геодезических приборов. Применение определённых высокоазотистых сталей приводит к образованию наноструктур за счёт высокой адсорбционной и сегрегационной способности атомов с малым атомным радиусом на дислокациях в специфических условиях деформационно-термического воздействия.

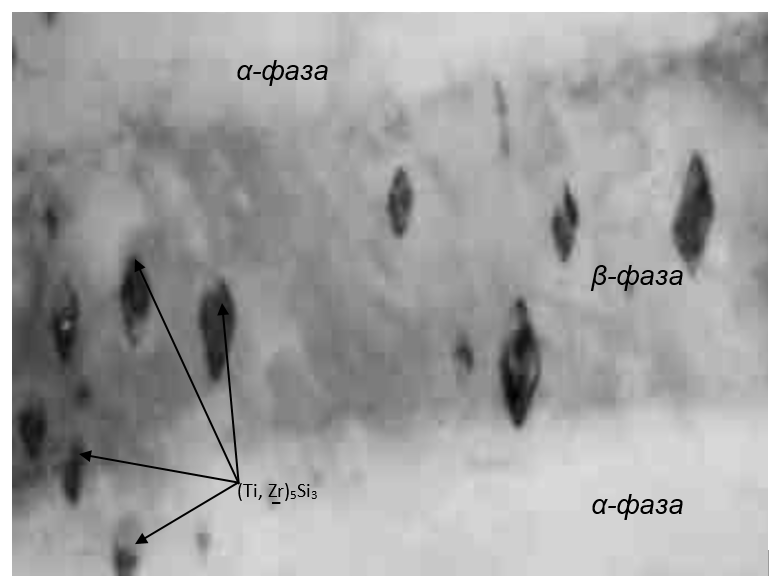

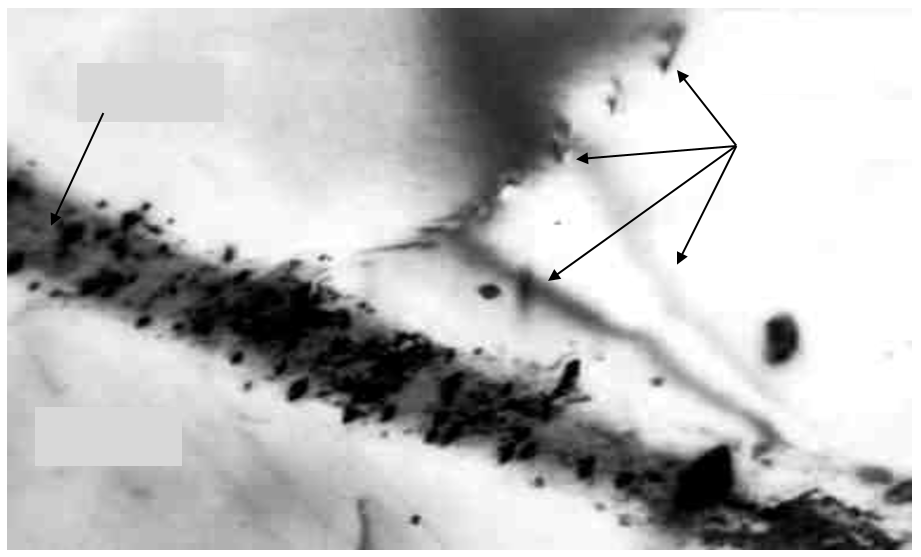

На рис. 10-1, 10-2, 10-3 представлены управляемые по геометрическим размерам наноструктуры промышленных титановых сплавов марок ВТЗ-1 и ВТ18У, полученные на тонких фольгах на просвет с помощью электронного микроскопа фирмы «Jeol», позволяющего достигать разрешений 100000 крат. На рис. 10-1 легко различимы мелкодисперсные выделения избыточных фаз, которые являются препятствиями для перемещения дислокаций. Стехиометрия выделений ромбической морфологии соответствует фазе (титан, цирконий)5 кремний3 , а величина их преимущественно составляет 10 нм. На рис. 10-2 хорошо видна пластинка β-фазы на фоне светлой α-фазы, которая препятствует продвижению дислокаций, подошедших к пластинке сверху-справа в плоскости, перпендикулярной плоскости рисунка. Выделения избыточной фазы ромбической формы располагаются преимущественно на β-фазе и редко на α-фазе, а минимальный их размер составляет не более 10 нм. Почти параллельно пластинчатой β-фазе располагаются две дислокации тёмного вида, задержанные β-фазой. Пластинчатая β-фаза эффективно тормозит продвижение дислокаций под действием внешне приложенных напряжений и температуры, а следовательно, приводит к повышению параметров прочности, как при комнатной, так и при повышенных температурах, улучшает жаропрочные свойства, но существенно снижает параметры пластичности и характеристики трещиностойкости материала.

На рис.10-3 отчётливо видна светлая блочная субзёренная структура сплава ВТЗ-1 равноосной формы с максимальным диаметром блоков от 100 до 250 нм и очень малыми по размерам (менее 5 нм) высокодисперсными частицами интерметаллидной фазы титан3 — алюминий, равномерно и плотно расположенными внутри отдельных блоков и на межблочных границах. Такая мелкодисперсность и плотность выделений фазы титан3 — алюминий является наиболее эффективным препятствием перемещению дислокаций, что приводит к максимальному увеличению прочности материала. По краям блоков и преимущественно на стыках трёх блоков, видны тёмные частицы величиной около 50 нм скоагулировавших избыточных фаз на основе кремния, т.к. сплав был подвергнут длительному действию повышенных температур. На периферии блоков видны скопления дислокаций, а справа виден работающий источник порождения дислокаций типа Франка-Рида, испускающий концентрические петли дислокаций.

Всё вышепредставленное можно отнести к естественно-армирован-ным или к естественно-гетерофазным материалам, гетерофазность которых возникает в результате термического или термопластического воздействия на металлические сплавы. Однако, в настоящее время разрабатываются методики и технологии получения и введения в матрицу наночастиц, получаемых искусственным путём, с целью получения искусственно-гете-рофазного или искусственно-гетерогенного состояния конструкционного материала с улучшенными или принципиально новыми свойствами. Проводятся исследования по введению фуллеренов и легированных фуллеренов — фуллеритов, имеющих самую твёрдую, прочную и жёсткую атомно-кристаллическую ячейку в виде сфер, сфероидов и нанотрубок.

Рис. 10. 1. Электронноскопическая структура тонких фольг на просвет титановых сплавов марок ВТЗ-1 и ВТ18У.

1 — вид фазы (TiZr)5 Si3 при увеличении 50 000 крат;

Рис. 10. 2. Электронноскопическая структура тонких фольг на просвет титановых сплавов марок ВТЗ-1 и ВТ18У.

2 — вид β-фазы на фоне светлой α-фазы. Видны дислокации, заторможенные пластинчатой β-фазой;

Рис. 10.3. Электронноскопическая структура тонких фольг на просвет титановых сплавов марок ВТЗ-1 и ВТ18У.

3 — блочная структура с выделениями высокодисперсной фазы интерметаллида Ti3Al, со скоплением дислокаций на периферии блоков и источником генерирования дислокаций.

Сдерживающим фактором успешного производства искусственно-гетерогенных наноматериалов является отсутствие сведений о закономерностях процесса получения наночастиц, динамики структурных изменений, напряжённого состояния деформируемых микро- и макрообъёмов. В настоящее время многие нанотехнологии в области конструкционных материалов не подлежат открытой публикации, например, развитие нанотехнологий с 2000 года вошло в раздел приоритетных государственных проектов США с упором на их применение в военной сфере. Тем не менее, известны работы по образцам новой броневой стали и другим специальным металлическим и композиционным материалам.

В Москве в октябре 2009 г. состоялась третья международная конференция «Деформация и разрушение материалов и наноматериалов» с изданием сборника материалов конференции под общей редакцией академика РАН О.А. Банных ( — М.: Интерконтакт Наука, 2009, в 2-х томах, -924с.).

На конференции рассматривались следующие современные направления исследований: общие закономерности процессов деформации и разрушения материалов на наноуровне; физические процессы с участием пластической деформации и разрушения; получение материалов с субмикрокристаллической и наноструктурой с использованием интенсивной пластической деформации; разработка и оптимизация технологий обработки и производства наноматериалов, основанных на процессах пластической деформации и разрушения; новые стали и сплавы, обладающие перспективной структурой и высоким комплексом механических характеристик; технология получения и механические свойства наноструктурных порошковых материалов; создание наноструктурных покрытий для перспективных материалов с улучшенными характеристиками; прочность и пластичность перспективных конструкционных и функциональных наноматериалов (композиционных, гетероструктур, фуллеренов, пеноматериалов и сотовых структур); новые материалы, включая полимеры, демпфирующие и огнестойкие; деформация и разрушение строительных и природных материалов; современное оборудование и новые эффективные методы для исследование процессов деформации и разрушения наноматериалов и др. направления исследований. На вышеуказанной конференции представлены и выполнено более пятисот секционных и стендовых докладов, анализ которых применительно к направлениям обучения дипломированных специалистов МИИГАиК представлен во второй части настоящего пособия совместно с результатами Всероссийской конференции «Функциональные наноматериалы и высокочистые вещества», которая проведена в ноябре 2009 г. в ИМЕТ им. А.А. Байкова РАН.

4. Создание искусственно-гетерофазных наноструктур

4.1. Для материалов оптотехники

Наиболее интенсивные научно-исследовательские работы в начале текущего века проводятся в области создания искусственно-гетерофазных систем конструкционных материалов на основе разработки методов получения порошков различных материалов с максимальным размеров фракций около 100 — 150 нм. Перевод материала на наноразмерный уровень раздвигает диапазон его физико-химических возможностей, не изменяя химической природы. Частицы наноразмерного уровня становятся чрезвычайно чувствительными к окружающей среде, поскольку большинство атомов находится на поверхности и их валентные возможности не компенсированы. Наночастицы фуллеренового типа активно влияют на морфологию матрицы, структуру межфазных границ композиционного материала, причём базовыми принципами наноструктурной организации являются квантовость и фрактальность. Основным процессом, определяющим конечную структуру наносистемы является её самосборка или самоорганизация, причём нанообъекты обладают классическими, квантовыми и принципиально новыми свойствами. Многие свойства веществ являются структурно-чувствительными, т.е. связанными не только с характером и величиной межатомного взаимодействия, но и со многими особенностями микро- и макроструктуры. Однако, до сих пор пока нет количественной теории, которая связывала бы свойства вещества с его химическим составом и физической структурой.

В 2000 году США поставили своей целью стать мировым лидером во всех нанотехнологических исследованиях, для чего разработана и принята Национальная Нанотехнологическая Инициатива (ННИ) с выделением на развитие нанотехнологий не менее 500 млн. долларов в год. Разработано большое число проектов долгосрочных и среднесрочных фундаментальных исследований, среди которых материаловедение занимает одно из ведущих мест. В частности, создание новых материалов очень лёгких и в десятки раз более прочных, чем привычные стали. Обнаружено, что в определённых условиях, например при длительном нагреве атомы углерода переходят в новое фазовое состояние — углеродные нанотрубки, которые легко наблюдаются в электронном микроскопе. Они намного легче и прочнее металлических материалов и, вместе с тем, обладают полупроводниковыми свойствами.

Создание деталей из искусственно-гетерофазных наноструктур предусматривает два технологических подхода — «снизу-вверх» и «сверху-вниз». Подход «сверху-вниз» основан на уменьшении геометрических размеров механической или иной обработкой. Пример, — создание полупроводниковых устройств методом фотолитографии при обработке лазерным лучом. Разрешающая способность, т.е. минимальный размер элементов изготавливаемой схемы, определяется длиной волны лазерного излучения. В настоящее время самые короткие длины такого излучения позволяют осуществлять микросборку с точностью до 100 нм. Эта технология является сложной и требует дорогого оборудования. Технология «снизу-вверх» позволяет собирать деталь из элементов низшего порядка — атомов, молекул, структурных фрагментов, располагаемых в требуемом порядке. Типичным примером технологии «снизу-вверх» служит поштучная укладка атомов на кристаллической поверхности при помощи сканирующего туннельного микроскопа. Эта технология сейчас характеризуется низкой производительностью, однако ей принадлежит будущее.

К искусственно-гетерофазным системам относятся углеродные нанотрубки — фуллерены, представляющие собой цилиндры или цилиндрические образования с диаметром от 0,5 до 10 нм и длиной около 1 мкм (Рис.4). Углеродные нанотрубки образуются из шестигранных структур или колец, состоящих из атомов углерода (открыты в 1991году). Наиболее интенсивно в настоящее время углеродные нанотрубки исследуются для применения наноустройств в полупроводниковых информационных технологиях — запоминающие устройства оптоэлектронной памяти, создание новой техники хранения информации, различные биодатчики; для получения новых материалов. Уменьшение размеров кристаллического зерна конструкционного материала в 10 раз приводит к увеличению прочности материала примерно в три раза, а многослойные нанопокрытия толщиной в несколько нм обладают очень высокой коррозионной стойкостью и твёрдостью.

Создание искусственно-гетерофазных наноструктур имеет особое значение в методах разработки и изготовления совершенно новых конструкционных материалов для авиации и космонавтики. Проводятся работы по созданию композиционных керамических материалов с высокой термостойкостью, способные работать при температурах 1000º – 1600º С. Нанотехнология позволяет надеяться на возможность создания сверхлёгких и сверхпрочных материалов.

4.2. Для строительных материалов

Интенсивное развитие нанотехнологий в области материаловедения приходится и на наиболее материалоёмкую область промышленности -производство конструкционных, архитектурно-строительных материалов и изделий в направлении повышения их прочности. Повышение прочности и снижение плотности конструкционных материалов позволяет повысить коэффициент конструктивного качества (ККК), который в оптотехнике имеет название — удельная прочность, уменьшить поперечное сечение элементов строительных конструкций, затраты на транспортировку, энергопотребление и себестоимость при повышении архитектурной выразительности и долговечности зданий и сооружений.

Нанотехнологии в области безобжиговых минеральных вяжущих основаны на активации одних и подавлении других химических реакций гидратации и гидролиза в процессе твердения цемента, гипса, известняка. Определяющими параметрами на наноуровне гидратации вяжущих являются уровень щёлочности среды в нанообъёмах, температура и мелкодисперсность частиц исходных составляющих. Опуская известные представления о механизме твердения и динамике набора прочности основного гидравлического вяжущего — цемента, следует отметить, что минеральный состав цемента, после размельчения клинкера, содержит четыре основные соединения: трёхкальциевый силикат (алит), двухкальциевый силикат (белит), трёхкальциевый алюминат и четырёхкальциевый алюмоферрит.

При существующем промышленном мелкодисперсном измельчении исходного клинкера только 30% объёма частиц цемента вступают в химические реакции и преимущественно с поверхности. Остальной объём клинкера выполняет функции инертного заполнителя. Поэтому за последние три года создано новое помольное оборудование — планетарные мельницы, способные измельчать твёрдые частицы клинкера почти до наноразмеров.

Нанотехнологии позволяют управлять и строго контролировать химические процессы гидратации и твердения основных четырёх компонентов цемента. Продуктом взаимодействия трёхкальциевого силиката в первое время, после затворения водой, является двуводный трёхкальциевый силикат, имеющий неустойчивое (метастабильное) состояние, который постепенно превращается в гидросиликаты сложного состава по реакции: 3CaO • SiO2 • H2O → nCaO • xSiO2 • yH2O , где: n, х, у — главным образом целые числа, достигающие значений 10-31. Численные значения этих коэффициентов зависят от уровня щёлочности среды в микро- и нанообъёмах, а также от температуры. Оснóвность подученных продуктов будет тем выше, чем больше концентрация CaO в жидкой фазе. Гидратация двухкальциевого силиката, трёхкальциевого алюмината и четырёхкальциевого алюмоферрита идёт аналогично выше приведенной химической реакции, но медленнее по времени. Образующиеся в процессе твердения цемента кристаллы указанных соединений имеют разную морфологию частиц и атомно-кристаллическую структуру: пластинчатую, игольчатую, сферическую, кубическую, гексагональную, каждой из которых присущи свои, отличающиеся от других, свойства. Одни из кристаллических продуктов придают цементному камню высокую, а другие — низкую прочность. Гидросиликаты кальция, составляющие основу твердеющего цементного камня, характеризуются высокой прочностью, которая обеспечивается прочными химическими связями. Эти гидросиликаты называются низкооснóв-ными, т.к. отношение CaO и SiO2 составляет меньше 1,5. Кристаллы низкооснóвных гидросиликатов имеют вид тонких пластинок, толщина которых составляет 2-10 нм, а ширина порядка 50-100 нм. Высокооснóвные гидросиликаты, имеющие скрученные нанопластинки, имеют меньшую прочность.

Вышеприведенное подтверждает, что процессы гидратации цементного клинкера поддаются управлению на атомно-молекулярном уровне с достижением повышенных прочностных свойств цементного камня и бетона.

В настоящее время проводятся работы в области нанотехнологий с использованием механохимической активации вяжущих веществ в роторно-пульсационных и вихревых гидроактиваторах с использованием активированной или структурированной воды.

Одним из широко применяемых приёмов нанотехнологий в производстве бетонов, строительных растворов и паст на основе минеральных вяжущих веществ считается использование различных добавок и модификаторов, в том числе и поверхностно-активных веществ (ПАВ). Адсорбционные слои этих модификаторов на поверхности твёрдой частицы могут выполнять различные функции: задерживать рост кристаллов, влиять на их форму, изменять поверхностное натяжение, влиять на степень смачиваемости дисперсных частиц на наноуровне. Проводятся работы модифицирования нанодисперсными частицами микрокремнезёма, являющегося отходом при получении кремния и ферросилиция, что позволяет повысить прочность цемента и бетона. Источником нанодисперсного кремнезёма становятся геотермальные воды, являющиеся эффективным упрочнителем бетона, а также частицы оксидов и гидрооксидов алюминия, модифицирование фуллереноподобными частицами, использование природного минерала — шунгита, содержащего в своём составе фуллереноподобные наночастицы.

5. Практическое применение нанотехнологий

5.1. Для конструкционных материалов оптотехники

Практическое применение нанотехнологий конструкционных материалов в области создания и управления естественно-гетерофазными наноструктурами металлических сплавов впервые началось в 60-х годах прошлого столетия, после успешного освоения электронной микроскопии большой разрешающей способности и рентгено-структурной техники, позволившей наблюдать тонкую блочную структуру о разрешением до 100-150 нм, определять стехиометрию избыточных фаз, параметры атомно-кристаллических ячеек на уровне 0,1-10 ангстрем, а также развития теории дислокаций.

В нашем институте исследование тонкой структуры конструкционных материалов, совместно с Институтом металлургии и материаловедения им. А.А. Байкова АН СССР (РАН) и Всесоюзным (Всероссийским) институтом авиационных материалов, началось в 80-х годах прошлого столетия на высокопрочных коррозионно-стойких и технологичных высокоазотистых сталях, разработанных лабораторией №7 под руководством академика РАН О.А. Банных, и внедрённых в производство в качестве материала инструмента для разделения монокристаллов полупроводниковых материалов на подложки фотопреобразователей низкой себестоимости.

Успешное сотрудничество кафедры КиТОП МИИГАиК с вышеназванными организациями, отражённое в трёх десятках научных статей, ссылки на которые опубликованы в пособии, позволило внедрить новые высокопрочные технологичные коррозионно-стойкие высокоазотистые стали в серийное производство упругих деталей угломерных геодезических приборов Уральского оптико-механического объединения, а также в учебный процесс для студентов факультета оптико-информационных систем и технологий, ВФ, ФЭУТ и ГУФ нашего университета.

После инструментальной научно-технической революции и освоения сканирующей зондовой туннельной микроскопии, лазерных атомно-силового и ближнепольного оптического микроскопов атомного разрешения, возникли такие междисциплинарные понятия, как нанонаука и нанотехнология, которые, в свою очередь, привели к возникновению отрасли технологии «снизу-вверх», помимо классической технологии «сверху-вниз», установлению характера изменения различных свойств материалов в нанообласти, а также возникновению понятий: наномир, самоорганизация, самосборка и самозалечивание системы и т.д.

Нанотехнологии позволяют с меньшими затратами получать материалы и изделия не просто с улучшенными свойствами, но и с намного превосходящими существующие. Создание наносистемы заключается в целенаправленном ведении того или иного технологического процесса путём управления атомно-молекулярным взаимодействием с целью получения компонентов системы не только в пределах наночастиц, но и в заданном сочетании их как по объёму, так и по массе.

Академики Шевченко В.Я., Шудегов В.Е. и Платэ Н.А. в концепции развития работ по нанотехнологиям в области перспектив развития конструкционного материаловедения указывают, что «наноразмерные частицы и композиты — это фундаментальные изменения способов изготовления материалов и приборов», не наблюдавшихся ранее в природе, которые приведут «к разработке наноструктурированных металлов, керамик и полимеров строго определённых форм без механической обработки».

Нанотехнологии в области конструкционного материаловедения находятся в зачаточном состоянии, но в соответствии с работой к настоящему времени в России получены:

- — наноалмазы как модификаторы конструкционных пластиков, повышающие уровень конструкционных свойств;

- — основы плазменных технологий нанопорошков вольфрама, молибдена, никеля, кобальта, ниобия, тантала и их металл-углеродных композиций;

- — алмазная и алмазоподобная ударопрочная наноструктурная керамика для режущего инструмента и получения гетероструктур с размером алмазных частиц 50-100 нм с целью повышения прочности, трещиностойкости и износостойкости по сравнению с известными ныне алмазными керамиками;

- — конструкционные нанокомпозиты на основе оксидных керамических материалов для энергетического оборудования;

- — нанотрубки хризотила, цилиндры, конусы и муфты диаметром 5-40 нм и длиной 0,1-1мкм;

- — оксидные нанопорошки 40-50 нм для изготовления керамических материалов с повышенными прочностью и плотностью на основе системы окислов циркония, иттрия, урана и селена;

- — для авиакосмической и ракетной техники получены наноструктурные стеклокристаллические покрытия на основе тугоплавких соединений для защиты деталей из углеродных материалов при рабочих температурах выше 1400°С (с.89);

- — проводятся фундаментальные исследования в области наносистем и наноструктур для создания износостойких конструкционных материалов в направлении синтеза нанокомпозитных плёнок на основе карбидов вольфрама и углеродных нанотрубок, заполненных фторидами железа;

- — проводятся исследования по созданию электрореологических жидкостей, изменяющих свои физико-механические свойства в электрических полях, компонентами которых являются наноразмерные композиты на основе диоксидов титана и кремния для электроуправляемых демпферов, захватов, муфт сцеплений, клапанов и устройств для прецизионной полировки поверхностей;

- — разрабатываются конструкционные нанокомпозиты, включающие нанокластеры металлов, с уникальным сочетанием специальных и механических свойств;

- — разрабатываются технологии манипулирования одиночными молекулами для нанооптики, наномеханики и наноэлектроники;

- — установлено образование металлофулеритов в стали на основе дисперсных механически легированных порошков для связки алмазного инструмента;

- — разработаны основы получения нанодисперсных порошков цветных металлов и сплавов методом испарения-конденсации и создана технология высокопроизводительных процессов, позволяющих получать порошки с заданными свойствами;

- — разработана технология получения карбидов переходных металлов в нанокристаллическом состоянии путём размола в шаровых планетарных мельницах из твердосплавного материала для применения в металлообработке и микроэлектронике;

- — в результате нанокристаллического карбидного дисперсионного твердения высокопрочных аустенитных сталей обнаружен эффект памяти формы с вдвое большими прочностными характеристиками, чем у известных железных сплавов;

- — при помощи формирования деформационных нанокристаллических структур в переходных металлах и сплавах, установлен конечный средний размер кристаллов в пределах от 3 до 50 нм в зависимости от подвижности дислокаций материала с пятикратным уровнем упрочнения;

- — впервые установлен факт образования в тонком (до 10 мкм) поверхностном слое любых металлических материалов, подвергнутых воздействию сухого трения скольжения, нанокристаллической структуры размером 10-100 нм, которая определяет прочностные и трибологические свойства металлических поверхностей;

- — разработана новая нанотехнология получения нанокристаллических алюминиевых сплавов, совмещающая микролегирование (0,5-3%) добавками переходных металлов с интенсивной пластической деформацией; новая технология переводит сплав в высокопрочное состояние с пределом прочности 650 МПа за счёт проведения температурно-временной обработки и закалки расплава от жидкого состояния и интенсивной пластической деформации и термообработки в твёрдом состоянии за счёт формирования нанокристаллической структуры аномально пересыщенных алюминиевых твёрдых растворов;

- — созданы основы технологии и установки для получения нанопорошков (10-100 нм) оксидов и нитридов металлов и сплавов методом электрического взрыва проволоки и испарения мишеней импульсным СО2 лазером, что увеличило износостойкость лопаток турбин в семь раз;

- — проведены широкие разработки конструкционных материалов с использованием нанопорошков, в состав которых вводятся углеродные наночастицы — астралены, фуллерены, нанотрубки и нановолокна; введение наночастиц в количестве от 0,1 до 10% обеспечивает повышение прочностных, эксплуатационных и специальных свойств материалов; в качестве исходных материалов для модифицирования наночастицами использованы полимерные, алюминиевые, титановые, интерметаллидные и керамические материалы;

- — проводятся теоретические и экспериментальные исследования наноструктур строительных конструкционных материалов в области взаимодействия отдельных атомов и молекул с цилиндрическими поверхностями нанотрубок; введение многослойных фуллероидных частиц — астраленов в цементные композиции вызывает увеличение прочности цементного камня и его влагостойкость, что обусловлено усилением адгезии на гетерофазных границах «полимерцементный камень-наполнитель»;

- — проводятся разработка и освоение эффективных технологий сварки конструкционных материалов с наноструктурой, полученной методами интенсивной пластической деформации, для производства промышленных партий равнопрочных соединений, сохраняющих наноструктурное состояние и соответствующие механические свойства материалов.

5.2. Для строительных материалов

Нанотехнологии нашли применение в самой материалоёмкой области производства — строительном конструкционном материаловедении и, в частности, в нанотехнологий минеральных вяжущих веществ.

Одним из широко применяемых приёмов нанотехнологий в производстве бетонов, строительных растворов и паст на основе минеральных вяжущих материалов является применение различных модифицирующих добавок, особенно поверхностно-активных веществ. С известковыми растворами оказываются совместимыми органические вещества — белки, которые увеличивают прочность и долговечность строительного раствора, что приводит к созданию соединений структур, которых нет в природе. Необожжённый феррогипс используется при получении фосфогипсобетона — наноразмерного материала, который исключает в изделиях деструктивные процессы на наноуровне. Решаются сразу две проблемы: использование фосфогипсовых отходов, позволяющее утилизировать отходы в их естественном состоянии и повышение прочности строительных элементов. Изменяя условия гидратации повышением температуры, изменением кислотности среды и модифицированием можно влиять на размер кристаллов новообразований, их морфологию и количество составляющих в период твердения фосфогипсовой композиции. Эти процессы управляются технологическими приёмами, что позволяет на наноуровне создавать материалы с необходимыми свойствами: повышать прочность, водостойкость, коррозионную стойкость и долговечность фосфогипсобетона. Нанотехнологии приводят к получению водостойких гипсовых вяжущих и высокоэффективных водоустойчивых гипсобетонов, способных заменить энергоёмкий портландцемент для малоэтажного жилого и производственного строительства. Доля изделий из гипса возросла в общем объёме производства стройматериалов для жилищно-гражданского строительства в США в последние годы втрое, а в Японии — вдвое на основании превосходных экологических свойств гипса и роста цен на топливо.

Заслуживают внимания нанотехнологии, позволяющие создавать лакокрасочные материалы на основе фуллеренов, которые образуют самоочищающиеся покрытия. Самоочищение основано на свойстве фуллеренов генерировать на поверхности свободные радикалы под воздействием ультрафиолетовой части спектра солнечных лучей. Свободные радикалы окисляют до воды и углекислого газа органические соединения, уничтожая микроорганизмы. В городской пыли именно органические соединения предопределяют прилипание грязи. Впервые такая фотокаталитическая активность была обнаружена на наночастицах размером 10-15 нм диоксида титана. Производство самоочищающихся покрытий уже налажено в Германии. С использованием таких частиц, которые будут сорбентами УФ-лучей, прозрачных для видимой части спектра, уже производят не только фасадные краски, но и лаки, которыми в тех же целях окрашивают оконные стёкла. Наночастицы диоксида титана начали использовать и для защиты от биопоражающего воздействия солнечного света на изделия из древесины.

Разработан фотокаталитический очиститель и обеззараживатель воздуха, в котором под действием УФ-лампы на поверхности катализатора образуются свободные радикалы, разлагающие органические соединения и микроорганизмы, причём эффективность обеззараживания воздуха в 10—100 раз превышает таковую при традиционной обработке помещений УФ-лучами.

Актуальными являются вспучивающиеся (интумесцентные) лакокрасочные материалы, которые при пожаре превращаются в толстый слой негорючей пены с низкой теплопроводностью, замедляя процесс нагрева строительной конструкции и достижение времени потери её несущей способности. В них вводятся фуллерены в количестве до 0,7%, что способствует сохранению адгезии к металлу.