Содержание страницы

1. Насос-форсунки

Насос-форсунки состоят из трех подсистем: подачи топлива низкого давления, подачи топлива высокого давления, подачи воздуха и выпуска отработавших газов.

Подсистема подачи топлива низкого давления необходима для подачи топлива к насосу высокого давления и очистки топлива.

Подсистема подачи топлива высокого давления служит для создания высокого давления впрыска топлива в камеру сгорания.

Подсистема подачи воздуха и выпуска отработавших газов включает в себя приборы для очистки воздуха, поступающего в цилиндры двигателя и очистки отработавших газов после выпуска их из цилиндров.

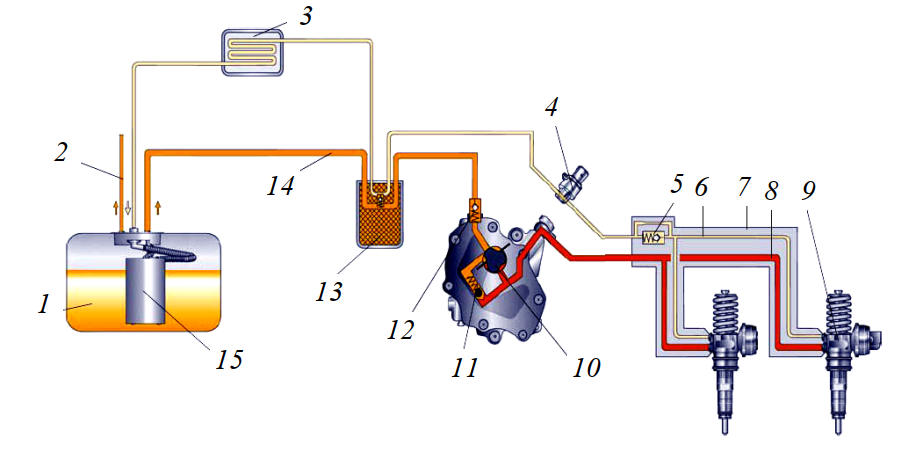

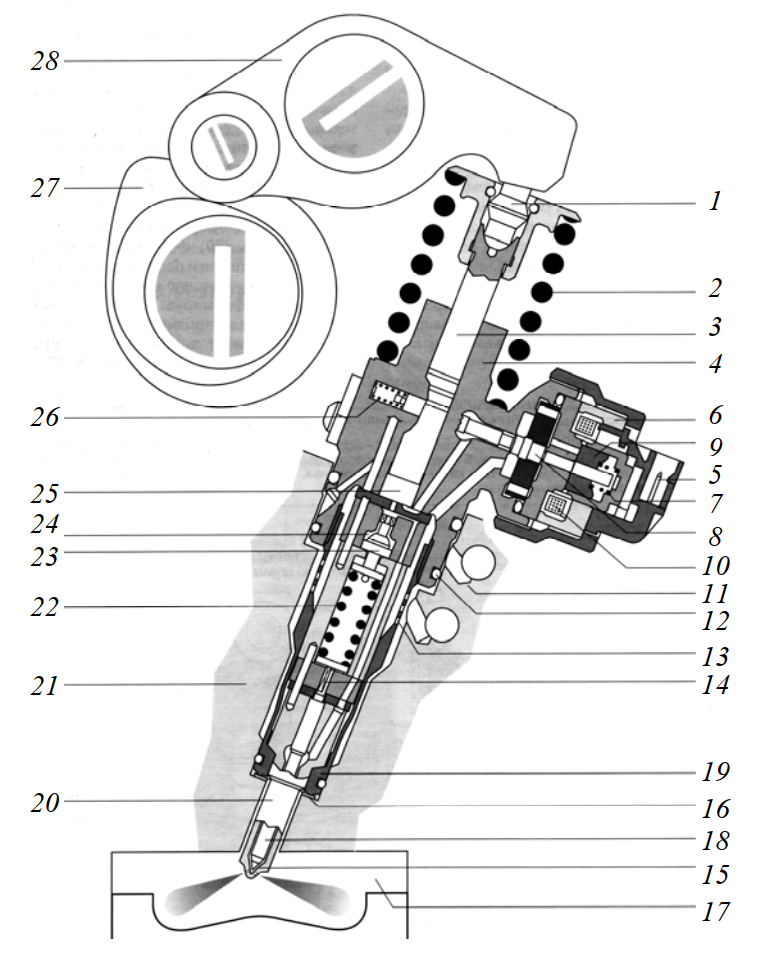

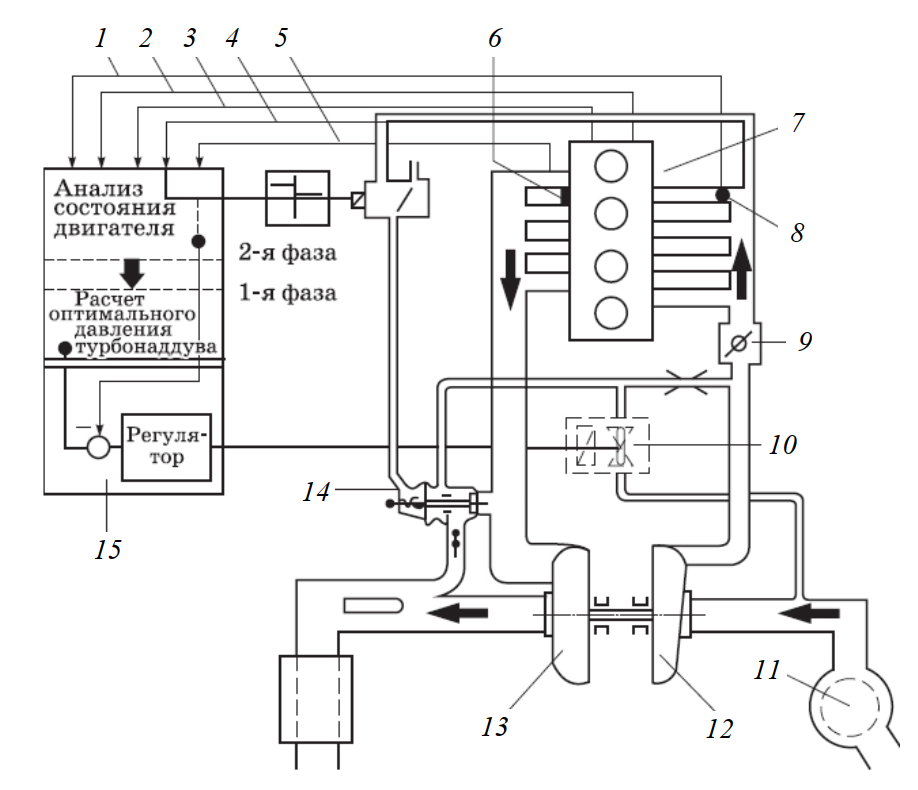

Основные компоненты системы питания дизельного двигателя с насос-форсунками показаны на рис. 12.

Расположенный в баке электрический топливоподкачивающий насос 15 подкачивает топливо к фильтру. Обратный клапан 12 предотвращает слив топлива из распределителя 7 и трубопровода низкого давления 14 в бак после остановки двигателя.

Рис. 12. Система питания дизельного двигателя с насос-форсунками: 1 – топливный бак; 2 – топливопровод к дополнительному отопителю; 3 – охладитель топлива; 4 – датчик температуры топлива; 5 – ограничительный клапан в сливном трубопроводе; 6 – сливной трубопровод; 7 – распределитель топлива; 8 – трубопровод высокого давления; 9 – насос-форсунка; 10 – топливоподкачивающий насос; 11 – редукционный клапан в трубопроводе подачи топлива; 12 – обратный клапан; 13 – топливный фильтр; 14 – трубопровод низкого давления; 15 – топливоподкачивающий насос

Топливоподающий насос 10 служит для забора топлива из фильтра и подачи его под повышенным давлением к насос-форсункам. Редукционный клапан 11 поддерживает давление подаваемого к насосфорсункам топлива в пределах 8,5 кгс/см2. Ограничительный клапан 5 удерживает давление топлива в сливном трубопроводе на уровне 1 кгс/см2; благодаря ему снижаются пульсации давления в системе.

Из-за высокого давления впрыска в топливных системах дизелей легковых автомобилей с насос-форсунками и в некоторых системах Common Rail топливо нагревается до такой степени, что для предотвращения повреждения топливного бака и датчика уровня топлива оно должно охлаждаться перед возвратом в бак. Топливо, возвращающееся от форсунок, проходит через охладитель 3, отдавая тепло в контуре охлаждения. Датчик температуры топлива 4 вырабатывает сигнал, поступающий в блок управления двигателем.

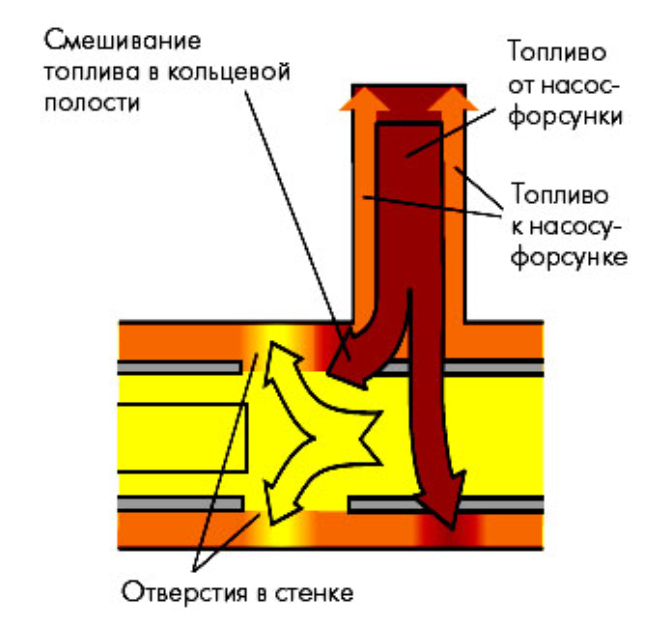

От фильтра топливо подается в питающую магистраль в головке блока. В питающей магистрали топливо течет по внутренним стенкам распределителя топлива 7 в направлении первого цилиндра. Через отверстия в стенках топливо подается в кольцевую полость между распределителем и стенками головки блока (рис. 13).

Рис. 13. Смешивание топлива в распределителе

Здесь топливо смешивается с нагретым топливом, которое выдавлено от насос-форсунок в питающую магистраль. Благодаря этому достигается одинаковая температура, а значит, и одинаковое количество топлива, поступающего ко всем насос-форсункам, что обеспечивает равномерную работу двигателя. Без распределителя топливо поступало бы в насос-форсунки неравномерно. Нагретое топливо, выжимаемое от насос-форсунок в питающую магистраль, продвигалось бы поступающим топливом от четвертого цилиндра в направлении первого цилиндра. Из-за этого температура топлива повышалась бы от четвертого цилиндра к первому и к насосфорсункам поступало бы различное количество топлива. Следствием этого была бы неравномерная работа двигателя и слишком высокая температура в зоне передних цилиндров.

2. Компоненты системы подачи топлива

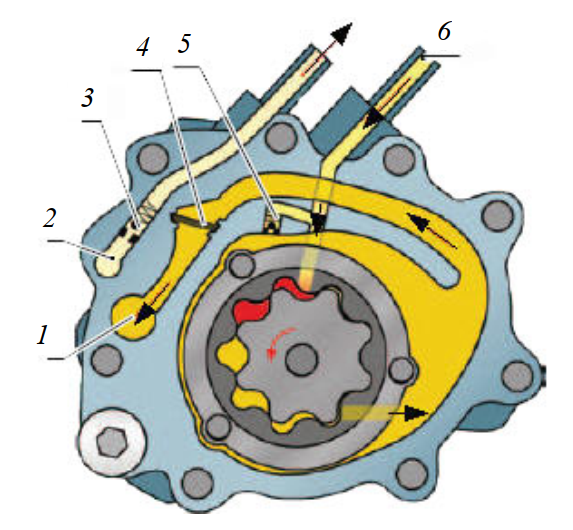

Топливоподкачивающий насос. Топливоподкачивающие насосы могут быть как с внутренним зацеплением шестерен (рис. 14), так и шиберные.

Давление подаваемого насосом топлива регулируется редукционным клапаном 5.

Рис. 14. Топливоподкачивающий насос с внутренним зацеплением шестерен: 1 – подача топлива к насос-форсункам; 2 – возврат топлива от насос-форсунок; 3 – редукционный клапан на стороне возврата топлива; 4 – сетчатый фильтр; 5 – редукционный клапан на стороне подачи топлива; 6 – подача топлива из бака

При частоте вращения коленчатого вала 4000 об/мин давление топлива может повышаться до 11,5 кгс/см2. Установленный в системе возврата топлива редукционный клапан 3 поддерживает в ней давление порядка 1 кгс/см2. Благодаря этому снижаются пульсации потока топлива, действующего на электромагнитные клапаны насос-форсунок.

Топливоподкачивающий насос шиберного типа конструктивно выполнен как роторный насос (рис. 15).

В этой конструкции подкачивающего насоса, применяемого в дизелях легковых автомобилей с насос-форсунками, две отдельно расположенные лопатки прижимаются пружинами 3 к ротору 1. Топливный

насос шиберного типа работает по принципу всасывания при увеличении объема камер и подачи при уменьшении объема их. Топливо засасывается и подается попеременно двумя камерами из четырех. Всасывающие и напорные камеры отделены шиберными заслонками. При вращении ротора объем на стороне всасывающей полости 2 увеличивается и топливо попадает в две камеры. Далее, при вращении ротора, объем камеры уменьшается и топливо выталкивается из камер в выходной канал давления 5. Такой насос подает топливо даже при очень низкой частоте вращения.

Рис. 15. Схема лопастного насоса с отдельно расположенными лопатками: 1 – ротор; 2 – сторона всасывания; 3 – пружины; 4 – отдельные лопатки; 5 – сторона нагнетания.

Как правило, топливоподкачивающий насос располагается непосредственно за вакуумным насосом на головке блока цилиндров. Оба насоса имеют общий привод от распределительного вала и поэтому составляют единый тандемный насос.

Насос-форсунки могут иметь электромагнитный (соленоидный) или пьезоэлектрический клапан управления.

Насос-форсунка с электрическим клапаном управления представляет собой одноцилиндровый насос высокого давления индивидуальный для каждого цилиндра двигателя (рис. 16).

Внутри корпуса насос-форсунки имеется цилиндрическая полость высокого давления. Соленоидный клапан монтируется как одно целое с насос-форсункой. Крепление насос-форсунки к головке блока осуществляется с помощью прижимной скобы. В приводе насос-форсунки, в отличие от привода механизма газораспределения, отсутствуют тепловые зазоры, так как здесь с помощью возвратной пружины осуществляется постоянный контакт между толкателем плунжера, коромыслом и кулачком приводного вала.

Быстродействующий соленоидный клапан в соответствии с параметрами, определяемыми блоком управления, обеспечивает регулировку времени начала и конец впрыска топлива. В отключенном положении соленоидный клапан открыт и обеспечивает полное прохождение топлива от топливоподкачивающего насоса к подплунжерному пространству насоса. Во время хода плунжера 3 насос-форсунки соленоидный клапан перекрывает подачу топлива, герметизируя плунжерную пару, и при ходе плунжера вниз происходит впрыск топлива через форсунку в камеру сгорания. Момент закрытия соленоидного клапана регулирует начало впрыска и его продолжительность. По сравнению с впрыском бензиновых двигателей электромагнитный клапан должен управлять давлением в 300–500 раз большим, при этом переключение клапана происходит в 10–20 раз быстрее.

Использование насос-форсунки исключает применение топливопроводов высокого давления, благодаря чему снижаются потери давления при подаче топлива из-за периодических расширений топливопроводов в начале подачи и разгрузке в конце подачи. Максимальное давление, развиваемое насос-форсунками, составляет 2500 кгс/см2. Электронные трехмерные параметрические характеристики в комбинации с высоким давлением впрыска приводят к снижению потребления топлива при одновременном снижении выброса токсичных веществ, что имеет большое значение, принимая во внимание строгие требования соблюдения европейских стандартов. При использовании управления соленоидным клапаном имеются возможности реализовать предварительный (пилотный) впрыск и отключение отдельные цилиндры из работы при частичных нагрузках, что уменьшает расход топлива.

Рис. 16. Насос-форсунка (РDЕ): 1 – упор сферический; 2 – пружина возвратная; 3 – плунжер насоса; 4 – корпус; 5 – штекер для подачи управляющего сигнала; 6 – сердечник электромагнита; 7 – пружина выравнивающая; 8 – игла соленоидного клапана; 9 – якорь электромагнита; 10 – катушка электромагнита; 11 – канал обратного слива топлива; 12 – уплотнение; 13 – отверстия-фильтры подвода топлива (350 шт.); 14 – гидроупор; 15 – седло иглы; 16 – шайба уплотнительная; 17 – камера сгорания; 18 – игла распылителя; 19 – гайка распылителя; 20 – распылитель; 21 – головка блока; 22 – пружина распылителя; 23 – уравнивающий поршень; 24 – полость аккумулирования топлива; 25 – полость высокого давления; 26 – пружина электромагнитного клапана; 27 – вал привода насос-форсунки; 28 – коромысло

Соленоидный клапан. Основными задачами соленоидного клапана являются: обеспечение точного времени начала впрыска топлива относительно угла поворота коленчатого вала двигателя на различных режимах работы, продолжительности впрыска и количества топлива, впрыскиваемого в цилиндр двигателя.

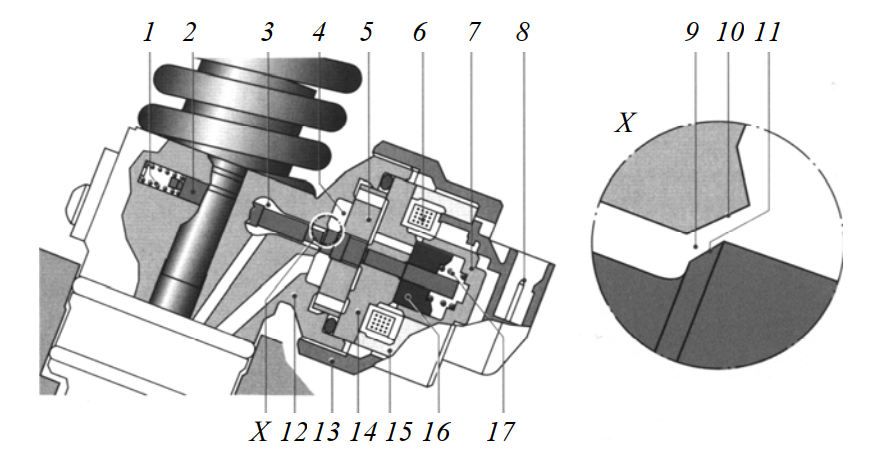

Соленоидный клапан можно разделить на две группы – соленоидную и клапанную. Клапанная группа состоит из игольчатого клапана 2 (рис. 17), корпуса 12 клапана, составляющего одно целое с корпусом насоса и пружины клапана 1.

Рис. 17. Соленоидный клапан для легковых автомобилей: 1 – пружина клапана; 2 – игольчатый клапан; 3 – камера высокого давления; 4 – камера низкого давления; 5 – компенсационная шайба; 6 – катушка; 7 – упор; 8 – штекер; 9 – щель для прохода топлива; 10 – уплотнительная плоскость корпуса клапана; 11 – уплотнительная плоскость клапана; 12 – корпус; 13 – накидная гайка; 14 – магнитный диск; 15 – магнитный сердечник; 16 – якорь; 17 – уравнительная пружина

Уплотнительная плоскость 10 корпуса клапана имеет конусообразную форму. Посадочная поверхность клапана 11 имеет точно такую форму, однако угол конуса клапана больше угла конуса его корпуса. Когда клапан закрыт и прижат к корпусу, корпус и клапан соприкасаются только по линии седла клапана, благодаря чему достигается очень хорошее уплотнение клапана. Клапан и его корпус составляют прецизионную пару и очень плотно подогнаны друг к другу.

Магнит состоит из ярма магнитопровода и подвижного якоря 16. Ярмо состоит из магнитного сердечника 15, катушки 6 и штекеров выводных контактов 8. Якорь соединен с клапаном. Между магнитным ярмом и якорем в исходном положении имеется зазор.

Принцип действия соленоидного клапана. Электромагнитный клапан имеет два переключаемых положения – «клапан открыт» и «клапан закрыт». Клапан открыт, когда напряжение питания на катушку не подается. Клапан закрывается при подаче напряжения питания от задающего каскада ЭБУ.

Клапан открыт. Под усилием пружины 1 клапан 2 прижимается к упору 7, в результате чего обеспечивается проход топлива через щель для прохода топлива 9 между иглой и корпусом в области седла клапана. При этом камеры высокого 3 и низкого 4 давления соединены между собой. В этом исходном положении топливо может как втекать в камеру высокого давления, так и вытекать из нее.

Клапан закрыт. Когда наступает момент впрыска топлива, на катушку клапана подается напряжение питания от задающего каскада ЭБУ. Ток срабатывания вызывает магнитный поток в элементах магнитного контура (магнитный сердечник и якорь), который генерирует силу магнитного притяжения для перемещения якоря к статору. В результате движение якоря останавливается иглой при ее посадке на седло в корпусе. При этом между якорем и статором остается небольшой воздушный зазор. Клапан теперь закрыт, и при движении плунжера насос-форсунки вниз осуществляется впрыск топлива.

Сила магнитного притяжения используется не только для подтягивания якоря, но и для преодоления силы действия пружины клапана и, таким образом, удерживания якоря. Кроме того, сила магнитного притяжения прикладывается к уплотнительным поверхностям седла для удерживания их в контакте друг с другом. Якорь удерживается в данном положении до тех пор, пока на катушку клапана подается напряжение питания.

Чем сильнее магнитный поток, тем ближе располагается к статору якорь. После закрытия клапана можно уменьшить ток до удерживающего уровня. Клапан, таким образом, остается закрытым, а потери мощности и, следовательно, выделение тепла, оказываются минимальными.

Для прекращения процесса впрыска топлива должна быть прекращена подача напряжения на катушку клапана, в результате чего магнитный поток исчезает, как и сила магнитного притяжения, и пружина перемещает иглу клапана в ее исходное положение на упоре. Проход топлива через седло клапана открывается.

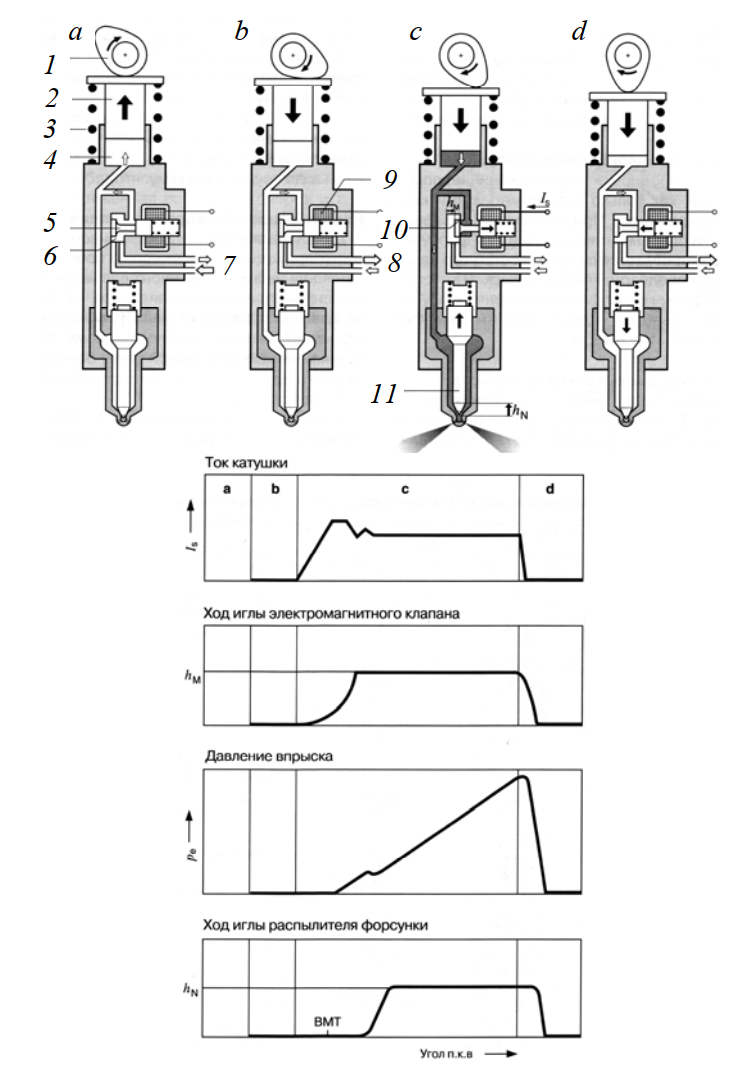

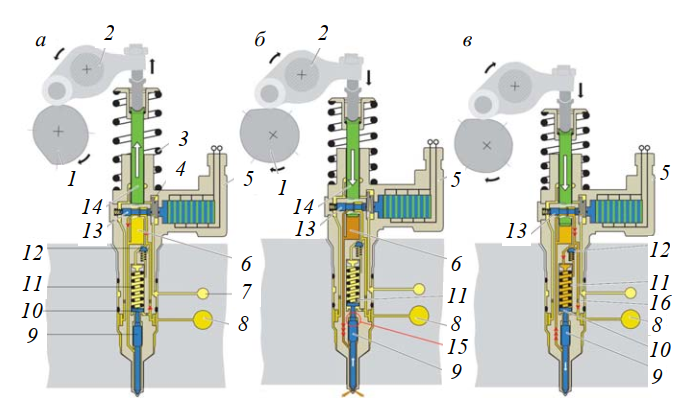

Принцип действия насос-форсунки. Работу насос-форсунки можно разделить на 4 хода плунжера: ход впуска, предварительный ход, ход нагнетания и впрыска топлива, окончание процесса впрыска (рис. 18).

Ход наполнения. При движения плунжера вверх под воздействием возвратной пружины топливо при постоянном давлении поступает по каналу 7 от подкачивающего насоса в полость соленоидного клапана 6, который открыт, так как на него не подается напряжение (рис. 18, а). По каналам топливо попадает в полость высокого давления 4.

Предварительный ход. Кулачок приводного вала, поворачиваясь (рис. 18, b), начинает оказывать давление на плунжер 2, который движется вниз. Соленоидный клапан открыт, и топливо под давлением движущегося вниз плунжера 2, вытесняется через выпускной канал 8 в систему низкого давления.

Ход нагнетания и процесс впрыска топлива (рис. 18, c). От блока управления на катушку 9 соленоидного клапана подается напряжение, и якорь соленоидного клапана под воздействием созданного электромагнитного поля закрывает клапан, преодолевая при этом сопротивление пружины клапана. Сила магнитного потока при этом должна быть достаточно большой, чтобы обеспечить достаточное уплотнение между плоскостями 10 и 11 (рис. 17). Чем ближе якорь расположен к ярму, тем больше сила прижатия клапана к седлу, что позволяет снизить ток управления соленоидным клапаном, уменьшая расход электроэнергии, и сохранить при этом закрытое положение клапана. Сообщение между полостями высокого и низкого давления при этом перекрывается. Закрытие соленоидного клапана приводит к изменению тока катушки 9 (рис. 18), что определяется блоком управления как начало подачи топлива.

Давление топлива в полости высокого давления при движении плунжера возрастает. Одновременно возрастает давление и в полости распылителя форсунки. При достижении давления начала подъема иглы распылителя около 300 кгс/см2 игла распылителя слегка приподнимается и начинается впрыск топлива в камеру сгорания (фактическое начало впрыска или начало подачи). Давление впрыска постоянно увеличивается по мере хода плунжера насоса.

Рис. 18. Принцип действия насос-форсунки: а – ход наполнения; b – предварительный ход; c – ход нагнетания и процесс впрыска топлива; d – окончание процесса впрыска; 1 – кулачок приводного вала; 2 – плунжер; 3 – возвратная пружина; 4 – полость высокого давления; 5 – клапан соленоида; 6 – полость соленоидного клапана; 7 – впускной канал; 8 – выпускной канал; 9 – катушка соленоида; 10 – седло клапана; 11 – игла форсунки; Is – сила тока – ток в обмотке электромагнита; hм – ход электромагнитного клапана; pe – давление впрыска; hN – ход иглы форсунки

Окончание процесса впрыска (рис. 18, d). При прекращении подачи тока на обмотку соленоида клапан приоткрывается и сообщение между полостями высокого и низкого давления снова восстанавливается. В момент переходной фазы между ходом нагнетания и окончанием процесса впрыска достигается наибольшее давление нагнетания. В зависимости от типа насоса-форсунки оно составляет 1800–2800 кгс/см2. После полного открытия электромагнитного клапана давление резко падает, игла форсунки при этом закрывает отверстие распылителя, усилием пружины клапан устанавливается в исходное положение и процесс впрыска заканчивается.

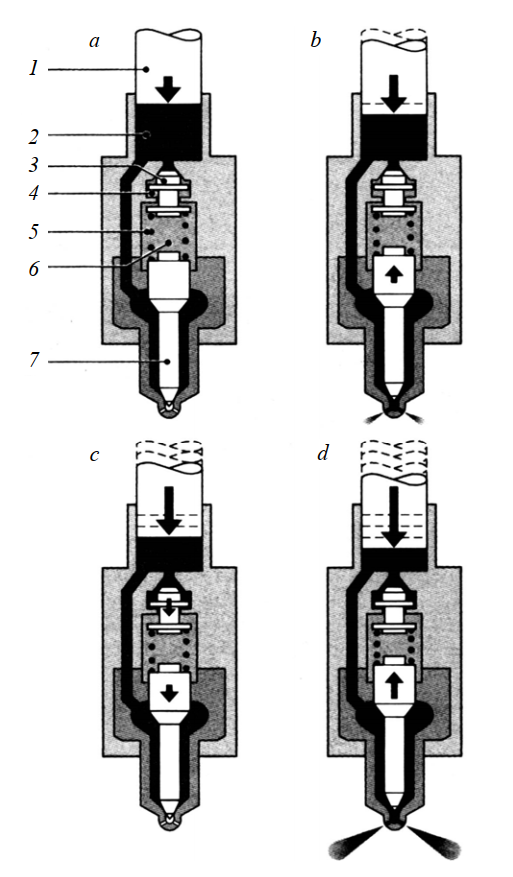

Предварительный впрыск. Как отмечалось ранее, для снижения шума и выброса токсичных веществ в форсунках, в том числе и насос-форсунках, может применяться предварительный впрыск. Такой впрыск можно подразделить на 4 фазы: исходное состояние, начало предварительного впрыска, конец предварительного впрыска и начало основного впрыска (рис. 19).

Исходное состояние (рис. 19, а). Игла форсунки 7 и разгрузочный поршень 3 прижаты к своим седлам, соленоидный клапан открыт, поэтому давление под плунжером отсутствует.

Начало предварительного впрыска (рис. 19, b). Соленоидный клапан закрывается, плунжер начинает двигаться вниз, поэтому давление под плунжером возрастает. При достижении давления открытия игла форсунки приподнимается и начинается впрыск. В этой фазе ход иглы форсунки зависит только от давления под плунжером.

Конец предварительного впрыска (рис. 19, с). При дальнейшем движении плунжера вниз давление под плунжером возрастает в большей степени и разгрузочный поршень 3, преодолевая сопротивление пружины, отходит от своего седла. При этом открывается проход топлива от полости высокого давления 2 в разгрузочную полость 4. В этот момент давление под иглой форсунки падает и игла закрывается, впрыск при этом прекращается. Во время предварительного впрыска через форсунку подается около 1,5 мм3 дизельного топлива, что разогревает камеру сгорания и позволяет топливу воспламеняться быстрее.

Основной впрыск (рис. 19, d). При дальнейшем движении плунжера вниз давление под ним продолжает возрастать. С достижением давления до 2050 кгс/см2 форсунка снова открывается и начинается основной впрыск.

Рис. 19. Предварительный впрыск: а – исходное состояние; b – начало предварительного впрыска; c – коней предварительного впрыска; d – основной впрыск; 1 – плунжер; 2 – полость высокого давления; 3 – разгрузочный поршень; 4 – разгрузочная полость; 5 – пружина; 6 – корпус пружины; 7 – игла форсунки

В момент открытия соленоидного клапана впрыск прекращается, разгрузочный поршень и игла форсунки занимают исходное положение.

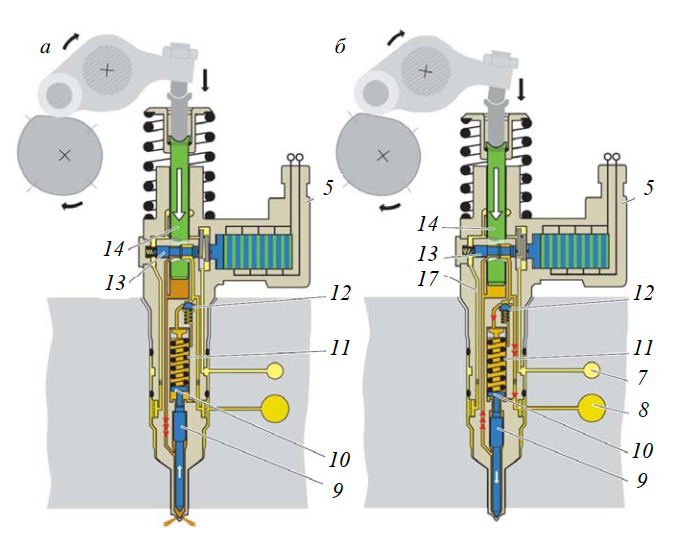

Насос-форсунка с пьезоэлектрическим клапаном управления отличается от насос-форсунки с соленоидным клапаном приводом клапана управлением моментами начала и окончания подачи топлива. В таких форсунках устанавливается пьезоэлектрический клапан, который обладает значительно большим быстродействием, чем соленоидный клапан.

Пьезоэлектрический клапан состоит из пьезопривода в корпусе с штекерным разъемом, рычажного мультипликатора 4 и иглы клапана 13, перемещающейся в корпусе насос-форсунки (рис. 20).

Рис. 20. Схема и принцип работы пьезоэлектрической насос-форсунки в режиме впрыска запальной дозы топлива: а – процесс наполнения полости под плунжером; б – начало впрыска запальной дозы топлива; в – завершение впрыска запальной дозы топлива; 1 – кулачок привода насос-форсунки; 2 – роликовое коромысло; 3 – пружина плунжера; 4 – рычажный мультипликатор; 5 – пьезоэлектрический клапан; 6 – полость высокого давления; 7 – магистраль слива топлива; 8 – магистраль подвода топлива; 9 – игла распылителя; 10 – запорный поршень; 11 – пружина форсунки; 12 – обратный клапан; 13 – игла клапана; 14 – плунжер; 15 – демпфирующий объем над иглой; 16 – дроссель в канале подвода топлива

Ход пьезопривода равен приблизительно 0,04 мм. Однако полный ход иглы 13 клапана должен быть порядка 0,1 мм. Чтобы решить эту задачу, между пьезоприводом и иглой клапана устанавливают рычажный мультипликатор 4 с соответствующим передаточным отношением.

При отсутствии управляющего напряжения пьезопривод находится в исходном положении. При этом клапан открыт, так как его игла поднимается с седла под действием возвратной пружины. При подаче напряжения нажимная пластина приводит в действие мультипликатор, который обеспечивает перемещение иглы клапана на 0,1 мм. При этом клапан закрывается, а в полости под плунжером начинает подниматься давление.

Принцип действия насос-форсунки с пьезоэлектрическим клапаном управления. Впрыск запальной дозы топлива.

Процесс наполнения полости под плунжером (рис. 20, а). Подъем плунжера происходит под действием его пружины вслед за поворотом кулачка и роликового коромысла насос-форсунки. Кулачку придана несимметричная форма, которая обеспечивает перемещение плунжера вверх с пониженной скоростью. При этом полость под плунжером заполняется топливом, поступающим через открытый пьезоэлектрический клапан из магистрали его подвода 8 к насос-форсунке.

Начало впрыска запальной дозы топлива (рис. 20, б). При набегании кулачка на ролик коромысло поворачивается и перемещает плунжер с относительно большой скоростью вниз. Вытесняемое плунжером топливо перетекает в каналы низкого давления до тех пор, пока не закроется пьезоэлектрический клапан. После закрытия этого клапана давление топлива в полости под плунжером начинает быстро расти. При его повышении до 130 кгс/см2 преодолевается усилие затяжки пружины 11 форсунки. В результате этого игла распылителя поднимается и начинается впрыск запальной дозы топлива. При этом движение иглы распылителя демпфируется топливом, вытесняемым из объема 15 между ее торцом и корпусом форсунки. Ограничение подъема иглы необходимо для повышения точности подачи малых доз топлива, характерных для предварительного впрыска.

Завершение впрыска запальной дозы топлива (рис. 20, в). Впрыск запальной дозы топлива заканчивается в результате открытия пьезоэлектрического клапана. Давление вытесняемого плунжером топлива снижается в результате слива его в магистраль 8, служащую для его подвода к насос-форсунке. Игла распылителя опускается на седло под действием пружины форсунки и поддерживающего ее давления топлива, которое поступает в полость пружины форсунки через обратный клапан 12. Это давление создается дросселем 16, установленным во внутреннем канале подвода топлива. Действующее в полости пружины давление топлива передается посредством запорного поршня 10 на иглу распылителя и ускоряет ее посадку.

В зависимости от режима работы двигателя блок управления может инициировать впрыск одной или двух запальных доз топлива.

Впрыск основной дозы топлива.

Начало впрыска основной дозы (рис. 21, а). Впрыск основной дозы топлива производится при продолжающемся движении плунжера вниз. После посадки на седло иглы пьезоэлектрического клапана начинается повышение давления в распылителе, игла которого поднимается с седла только при относительно большом давлении, соответствующем суммарному усилию затяжки пружины форсунки и усилию, создаваемому давлением топлива в полости пружины. Повышенное давление топлива в полости пружины форсунки создается после впрыска запальной дозы топлива и удерживается в ней благодаря обратному клапану 12. Это давление действует на запорный поршень 10 форсунки. Максимальное давление впрыска достигает на режиме максимальной мощности 2200 кгс/ см2.

Завершение впрыска основной дозы топлива (рис. 21, б). Впрыск основной дозы топлива заканчивается вследствие открытия пьезоэлектрического клапана. Как и при окончании впрыска запальной дозы, давление топлива снижается в результате его слива в топливоподводящий канал и полость пружины форсунки. Посадка иглы распылителя на седло производится под суммарным действием пружины и запорного поршня.

Для регенерации сажевого фильтра может применяться дополнительный впрыск. Процесс впрыска дополнительного топлива практически не отличается от процесса впрыска основного топлива, но характеризуется существенно меньшими давлением и количеством впрыскиваемого топлива ввиду меньшей продолжительности его подачи.

Рис. 21. Схема и принцип работы пьезоэлектрической насос-форсунки в режиме впрыска основной дозы топлива (описание большинства позиций см. на рис. 20): а – начало впрыска; б – завершение впрыска; 17 – охлаждающий канал

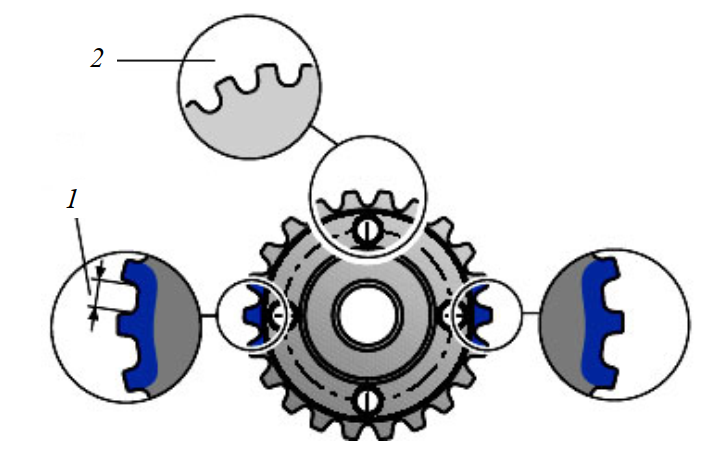

Особенности ременного привода ГРМ. В дизельных двигателях, оборудованных насос-форсунками, зубчатый ремень при впрыске топлива имеет значительные нагрузки. Зубчатое колесо при нажатии коромысла на плунжер насос-форсунки замедляется, зубчатое колесо коленчатого вала одновременно ускоряется при сгорании топлива. Вследствие этого ремень растягивается и расстояние между зубьями ремня существенно увеличивается. Из-за существующего порядка работы двигателя этот процесс периодически повторяется, потому что одни и те же зубья зубчатого колеса входят в зацепление с зубчатым ремнем.

При наличии зубчатого колеса коленчатого вала с одинаковыми расстояниями между зубьями зубья ремня наталкиваются на края зубьев зубчатого колеса при увеличенной нагрузке на ремень при впрыске топлива. Следствие этого – большой износ и небольшой

срок службы зубчатого ремня. Чтобы устранить последствия этого явления на ремне и разгрузить ремень при впрыске топлива, на зубчатом колесе коленчатого вала имеются две пары зубьев с увеличенным расстоянием между ними по сравнению с другими зубьями (рис. 22). Это позволяет компенсировать изменение расстояния между зубьями зубчатого колеса и тем самым уменьшить износ зубчатого ремня.

Рис. 22. Шкив коленчатого вала с увеличенным расстоянием между зубьями: 1 – увеличенное расстояние между зубьями; 2 – основное расстояние между зубьями

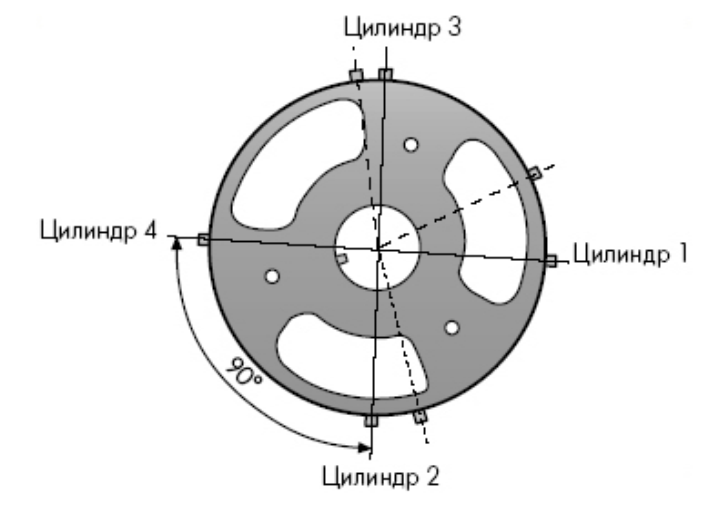

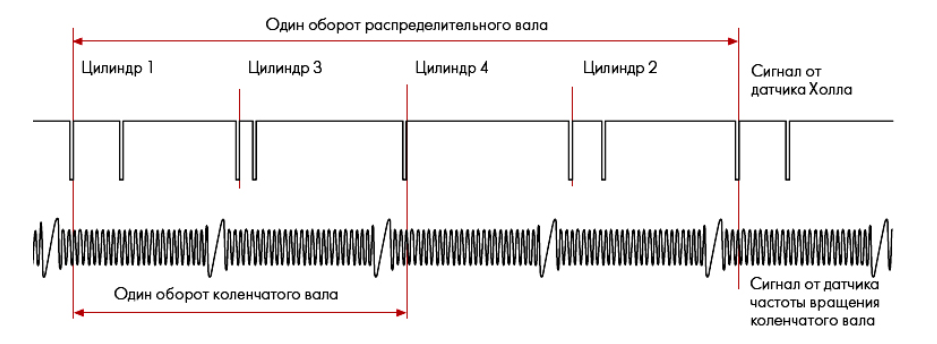

При пуске двигателя блоку управления двигателя необходимо знать, в каком цилиндре происходит такт сжатия для подачи команды на впрыск соответствующему электромагнитному (пьезоэлектрическому) клапану. Опознанию номера цилиндра при пуске двигателя может служить сигнал от датчика Холла, который считывает информацию по положению зубьев ротора на распределительном валу и тем самым определяет положение распределительного вала. При отсутствии сигнала от датчика Холла блок управления использует сигнал от датчика частоты вращения двигателя G28.

Поскольку распределительный вал за рабочий цикл двигателя делает один оборот на 360º, на роторе распределительного вала на каждый цилиндр приходится по одному зубу, расположенному под 90º от двух соседних зубьев. Чтобы можно было опознать принадлежность каждого зуба к определенному цилиндру, на роторе имеются дополнительные зубья для 1-го, 2-го и 3-го цилиндров, расположенные на разных расстояниях от основных зубьев (рис. 23).

Рис. 23. Ротор распределительного вала

Каждый раз, когда какой-либо зуб проходит мимо датчика Холла, в датчике возникает напряжение, сигнал о котором передается блоку управления двигателя. Поскольку все зубья размещены на различном расстоянии один от другого, сигналы от датчика Холла поступают через разные промежутки времени. Вследствие этого блок управления двигателя опознает соответствующий цилиндр, что дает возможность дать сигнал на срабатывание нужному электромагнитному клапану.

Для того чтобы обеспечить быстрый пуск двигателя, блок управления двигателя оценивает сигналы от датчика Холла и от датчика частоты вращения двигателя (рис. 24). По сигналу от датчика Холла, который подается по положению ротора на распределительном валу, опознается цилиндр. По двум пропускам зубьев на роторе на коленчатом валу блок управления двигателя уже после полуоборота коленчатого вала получает исходный сигнал. Благодаря этому блок управления двигателя рано опознает положение коленчатого вала по отношению к цилиндрам и может подать сигнал на электромагнитный клапан соответствующей насос-форсунки для осуществления впрыска топлива.

Рис. 24. Поступление сигналов от датчика Холла и от датчика частоты вращения двигателя

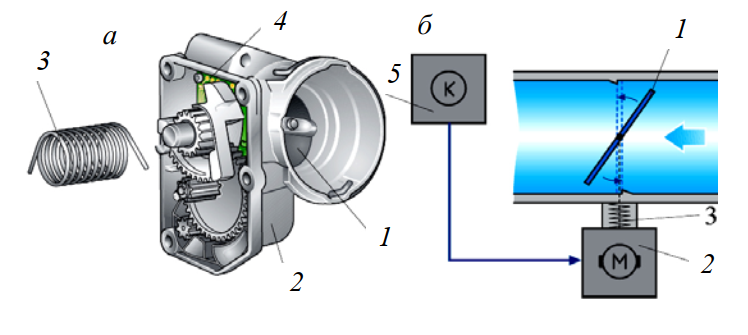

Впускная заслонка с электроприводом. Во впускном трубопроводе дизелей с насос-форсунками предусмотрена заслонка 1 с электроприводом (рис. 25), способствующая выполнению норм выброса токсичных веществ с ОГ. Бесступенчатое изменение положения ее позволяет создавать разрежение во впускной системе, необходимое для эффективной рециркуляции ОГ на всех скоростных режимах работы двигателя. Кроме этого, закрытие заслонки при остановке двигателя приводит к существенному снижению наполнения цилиндров воздухом и уменьшению в результате этого колебаний двигателя на подвеске.

Рис. 25. Впускная заслонка с электроприводом: а – общий вид; б – схема подключения; 1 – впускная заслонка; 2 – электродвигатель; 3 – возвратная пружина; 4 – электронный регулятор; 5 – блок управления двигателем

Изменение положения впускной заслонки производится по сигналу блока управления двигателем 5, поступающим на электродвигатель 2 ее привода. Действительный угол поворота заслонки определяется с помощью датчика ее положения. Встроенный в корпус заслонки электронный регулятор 4 обрабатывает сигнал этого датчика и управляет приводом заслонки до достижения задаваемого значения. Возвратная пружина 3 выполняет аварийную функцию, открывая впускную заслонку при прекращении питания электродвигателя.

3. Подача дополнительного воздуха в цилиндры двигателя (турбонаддув)

Мощность, развиваемая двигателем, зависит от количества воздуха и смешанного с ним топлива, которое может быть подано в двигатель. Если нужно увеличить мощность двигателя, следует увеличить количество подаваемого воздуха и топлива. Подача большего количества топлива не даст эффекта до тех пор, пока не появится достаточное для его сгорания количество воздуха, иначе образуется избыток несгоревшего топлива, что приводит к перегреву двигателя и повышенной токсичности отработавших газов.

Увеличение мощности двигателя может быть достигнуто путем увеличения либо его рабочего объема, либо частоты вращения коленчатого вала. Увеличение рабочего объема увеличивает вес, размеры двигателя и в конечном итоге его стоимость. Увеличение частоты вращения коленчатого вала проблематично из-за возникающих при этом технических проблем, особенно для двигателей с большим рабочим объемом.

Технически приемлемым решением проблемы увеличения мощности может быть использование нагнетателя (компрессора). Это означает, что подающийся в двигатель воздух сжимают перед его впуском в камеру сгорания.

Другими словами, компрессор обеспечивает подачу необходимого количества воздуха, достаточного для полного сгорания увеличенной дозы топлива. Следовательно, при прежнем рабочем объеме и той же частоте вращения коленчатого вала мы получаем большую мощность.

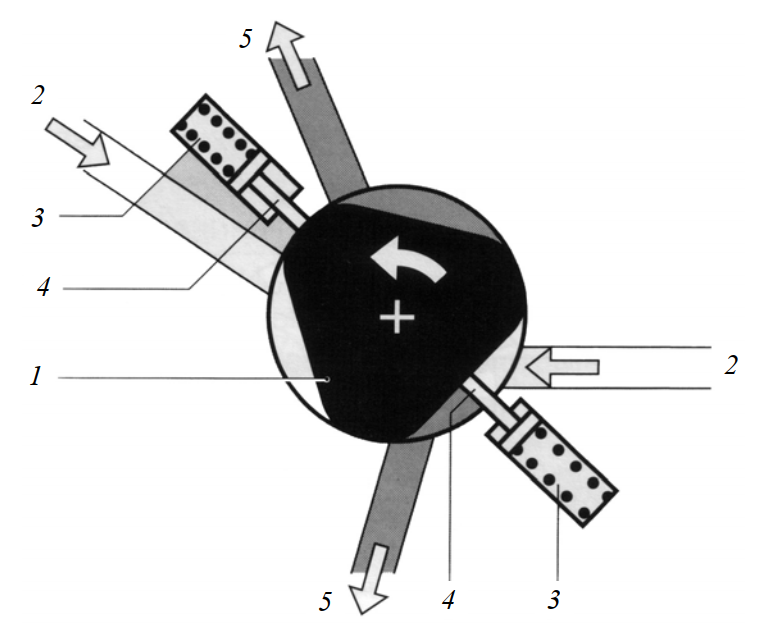

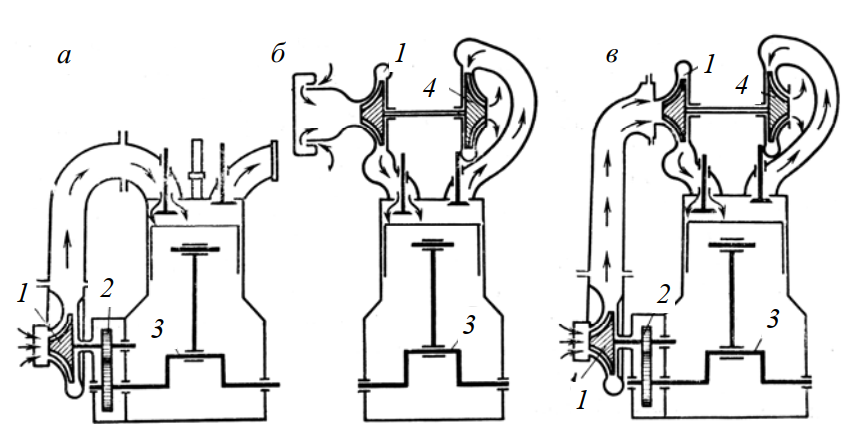

Существует две основные системы наддува: с механическим приводом (рис. 26, а) и «турбо» (рис. 26, б) (использующие энергию отработавших газов). Кроме того, существуют также комбинированные системы: например, турбокомпаундная (рис. 26, в).

Рис. 26. Системы наддува двигателей: 1 – нагнетательное колесо; 2 – привод компрессора; 3 – коленчатый вал; 4 – приводное колесо

В случае компрессора с механическим приводом необходимое давление воздуха получают благодаря механической связи между коленчатым валом двигателя и нагнетательным колесом или компрессором.

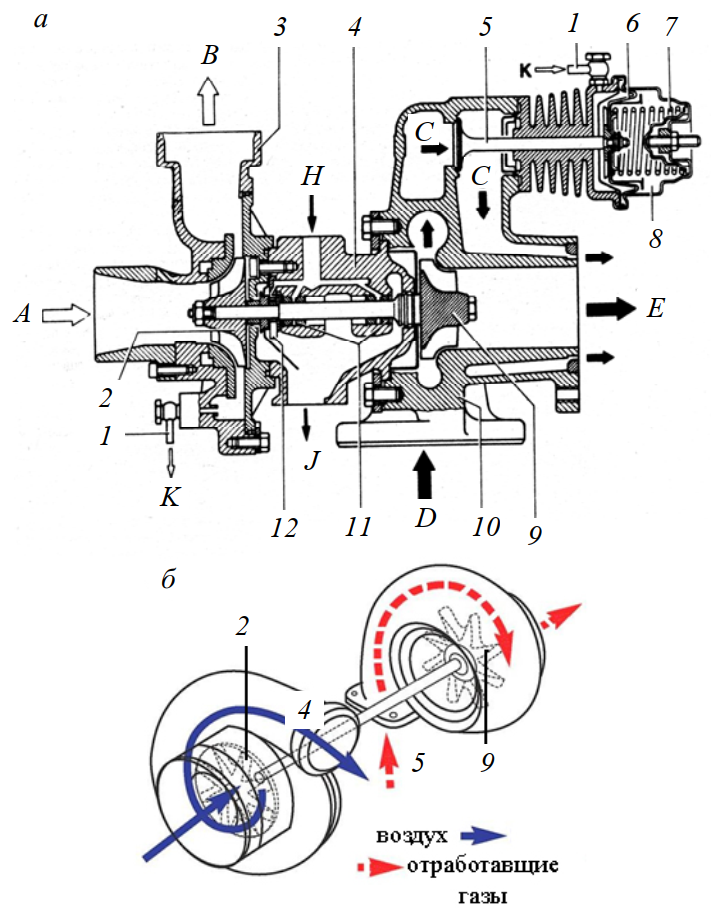

В турбокомпрессоре давление воздуха получают благодаря вращению турбины потоком отработавших газов. Турбокомпрессор состоит из двух турбин, состоящих из нагнетательного колеса 2 и приводного 9, связанных между собой при помощи вала (рис. 27). Вал установлен на двух опорах 11 и 12, на которые постоянно подается масло, охлаждающее и смазывающее опоры.

Обе турбины вращаются в одном направлении и с одинаковой скоростью. Выходящие из цилиндров двигателя отработавшие газы имеют высокую температуру и давление. Они разгоняются до большой скорости (около 10 000 об/мин) и вступают в контакт с лопатками приводного колеса 9, преобразуя их кинетическую энергию в механическую энергию вращения (крутящий момент). С такой же скорость вращается и нагнетательное колесо турбины 2, которое подает сжатый воздух к двигателю. Нагнетательное колесо 2 выполнено таким образом, что уже при небольшом потоке отработавших газов достигается достаточное давление нагнетаемого воздуха. В режиме полной нагрузки двигателя достигается максимальное избыточное давление (1,1–1,6 кгс/см2) при частоте вращения коленчатого вала около 2000 об/мин и поддерживается постоянным при дальнейшем наборе частоты вращения вплоть до максимальной.

Рис. 27. Турбокомпрессор: а – общее устройство; б – принцип работы; 1 – трубопровод для подачи сжатого воздуха от турбины к диафрагме; 2 – нагнетательное колесо турбины; 3 – корпус нагнетательного колеса; 4 – промежуточный корпус; 5 – сбрасывающий клапан; 6 – диафрагма; 7 – пружина; 8 – диафрагменная камера; 9 – приводное колесо; 10 – корпус турбонагнетателя; 11, 12 – опоры;

А – подача воздуха от воздушного фильтра; B – подача воздуха к впускным клапанам; C – обводной канал сбрасывающего клапана для ограничения давления нагнетания; D – подача отработавших газов от двигателя; E – подача отработавших газов к выпускной системе; H – подача смазки; J – отвод смазки; K – подача сжатого воздуха для открытия сбрасывающего клапана

Между двигателем и турбокомпрессором существует связь только через поток отработавших газов. Частота вращения турбин напрямую не зависит от частоты вращения коленчатого вала двигателя и характеризуется некоторой инерционностью, то есть сначала увеличивается подача топлива и энергия потока отработавших газов, а затем уже увеличивается частота вращения турбины и давление нагнетания и в цилиндры двигателя поступает еще больше воздуха, что дает возможность увеличить подачу топлива. Этим объясняется повышенная дымность отработавших газов дизельных двигателей с наддувом на режимах разгона.

Для предотвращения повышения давления больше необходимого при высоких частотах вращения предусмотрено специальное устройство, состоящее из сбрасывающего клапана 5 и диафрагмы 6 с пружиной. Полость перед диафрагмой связана с давлением потока входящего воздуха через трубопровод 1. При увеличении давления, которое происходит с ростом частоты вращении коленчатого вала, диафрагма прогибается, сжимая пружины, и сбрасывающий клапан открывается. Отработавшие газы при этом проходят через дополнительный обводной канал С, что уменьшает частоту вращения приводного колеса турбины, а значит, и нагнетательного колеса. Давление наддува при этом становится постоянным.

Для двигателей, работающих в широком диапазоне частот вращения коленчатого вала (к примеру, в легковом автомобиле), высокое давление наддува желательно даже на низких частотах. Именно поэтому будущее принадлежит турбокомпрессорам с регулируемым давлением. Небольшой диаметр современных турбин и специальные сечения газовых каналов способствуют уменьшению инерционности, то есть турбина очень быстро разгоняется, и давление воздуха очень быстро достигает требуемого значения.

Для удовлетворения постоянно возрастающих требований, которые сегодня предъявляются к автомобильной технике в области расхода топлива, токсичности отработавших газов и уровня шума, разрабатываются электронные системы управлением наддувом, одна из которых представлена на рис. 28.

На первом этапе анализируется состояние двигателя на основании определенного числа параметров, таких как температура охлаждающей жидкости, масла, впускаемого воздуха и отработавших газов. Измеряются также частота вращения коленчатого вала, положение педали акселератора и другие параметры. Все эти данные анализируются электронным блоком управления и используются для определения идеального в данных условиях давления наддува для двигателя.

Рис. 28. Электронное управление турбонаддувом: 1 – информация о температуре всасываемого сжатого воздуха; 2 – информация о режиме работы двигателя; 3 – информация о температуре охлаждающей жидкости; 4 – информация о давлении во впускном трубопроводе; 5 – информация от датчика детонации; 6 –датчик детонации; 7 – двигатель; 8 – воздух, находящийся под давлением; 9 – заслонка моторного тормоза; 10 – электромагнитный клапан; 11 – воздушный фильтр; 12 – нагнетательное колесо; 13 – приводное колесо; 14 – сбрасывающий клапан; 15 – электронный блок управления

На втором этапе это значение давления передается на исполнительные устройства, которые регулируют давление во впускной системе. При определении этого давления учитываются также критические условия работы двигателя, в частности детонация. Акустические датчики позволяют распознать самовоспламенение, насколько малым бы оно ни было. Давление наддува в этом случае понижается. Эта операция повторяется до тех пор, пока детонация не исчезнет. Когда детонация прекращается, давление наддува снова возрастает до первоначального значения. Электронный блок управления также определяет идеальное давление наддува в случае повторяющейся детонации, возникающей, например, из-за использования низкокачественного топлива.

Электромагнитный клапан получает электрический сигнал, который определяет время его открывания, и работает соответственно как регулятор давления наддува.

Таким образом, на мембрану воздействует не все давление наддува, а только его большая или меньшая часть, которая зависит от положения электромагнитного клапана.

При нажатой педали акселератора электронный блок управления подает команду на закрытие клапана и все отработавшие газы направляются в турбину, из-за чего давление наддува возрастает и двигатель развивает значительную мощность, что делает возможным резкое ускорение автомобиля. Как только желаемая скорость движения достигнута, сбрасывающий клапан открывается и давление наддува становится обычным.

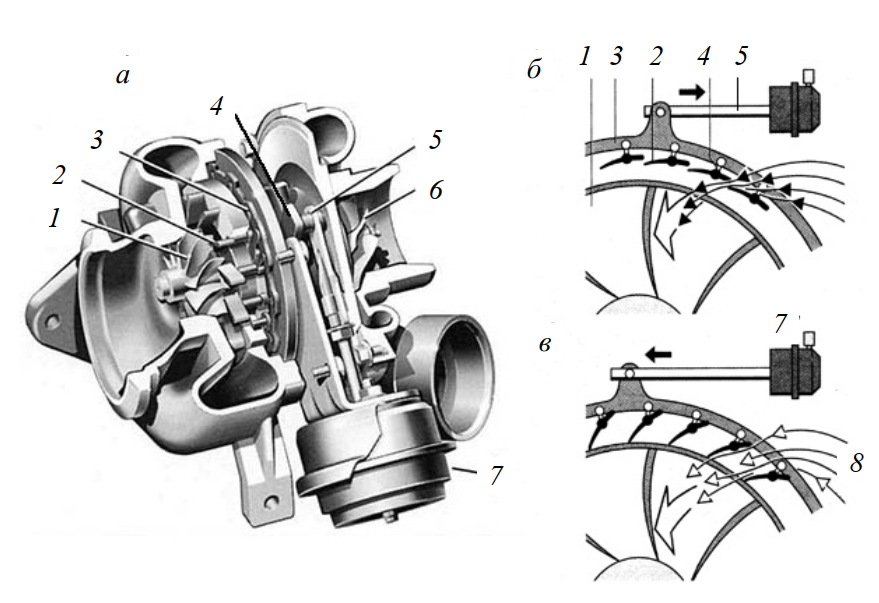

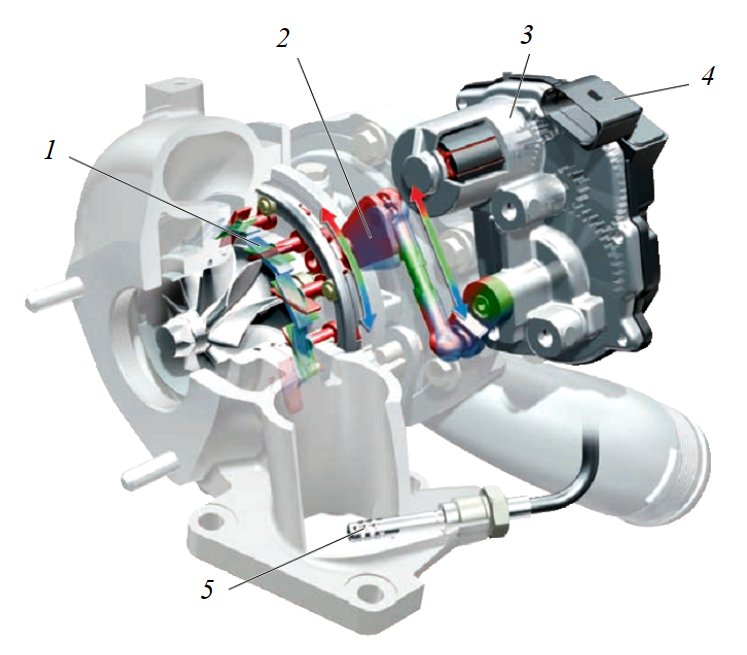

Для дизельных двигателей находит применение нагнетатель с изменяемой геометрией турбины, позволяющий ограничивать поток отработавших газов через турбину при высокой частоте вращения коленчатого вала двигателя (рис. 29).

Подвижные направляющие лопатки 2 соплового аппарата изменяют поперечное сечение каналов, через которые отработавшие газы устремляются на крыльчатку турбины. Этим они согласовывают возникающее в турбине давление газа с требуемым давлением наддува. При низкой нагрузке на двигатель подвижные лопатки открывают небольшое поперечное сечение каналов так, что увеличивается противодавление отработавших газов. Поток газов развивает в турбине высокую скорость, обеспечивая высокую частоту вращения вала нагнетателя (рис. 29, б). При этом поток отработавших газов действует на более удаленную от оси вала область лопаток крыльчатки турбины.

Рис. 29. Турбонагнетатель с изменяющейся геометрией турбины: а – общий вид турбонагнетателя; б – положение направляющих лопаток при высокой скорости потока отработавших газов; в – положение направляющих лопаток при низкой скорости потока отработавших газов; 1 – крыльчатка приводного колеса турбины; 2 – подвижные направляющие лопатки соплового аппарата; 3 – управляющее кольцо; 4 – управляющий рычаг; 5 – шток управления; 6 – нагнетательное колесо турбины; 7 – управляющий пневматический цилиндр; 8 – поток отработавших газов

Таким образом, возникает большее плечо силы, которое дополнительно увеличивает крутящий момент. При высокой нагрузке направляющие лопатки открывают большее поперечное сечение каналов, что уменьшает скорость течения потока отработавших газов (рис. 29, в). Вследствие этого турбонагнетатель при равном количестве отработавших газов меньше ускоряется и работает с меньшей частотой при большем количестве газов. Этим способом ограничивается давление наддува. Поворотом управляющего кольца 3 изменяется угол направления лопаток, которые устанавливаются на желаемый угол либо непосредственно отдельным управляющим рычагом 4, укрепленным на лопатках, либо поворотными кулачками. Поворот кольца осуществляется при помощи управляющего пневматического цилиндра 7 под действием разрежения или

давления воздуха либо, как вариант, при помощи электродвигателя с обратной связью по положению лопаток (датчик положения). Нагнетатель с изменяемой геометрией в положении покоя открыт и поэтому безопасен, то есть при отказе управления ни он сам, ни двигатель не повреждаются. Происходит лишь потеря производительности на низких частотах вращения коленчатого вала.

Изменение площади сечения (расстояния между направляющими элементами) может управляться непосредственно давлением турбины с помощью привода, вакуумного регулятора или шагового электромотора.

Для изменения площади сопла обычно производится поворот лопаток.

Направляющие лопатки могут поворачиваться электрическим сервомотором (рис. 30). Электрическое управление позволяет турбонагнетателю быстрее запускаться и более точно регулировать процесс.

Рис. 30. Турбонагнетатель с электрическим сервомотором: 1 – направляющие лопатки; 2 – рычаг направляющих лопаток; 3 – сервомотор; 4 – блок управления турбонанетателя; 5 – датчик температуры

Перед турбонагнетателем установлен датчик температуры отработанных газов. Блок управления двигателя использует сигнал датчика температуры отработанных газов, чтобы защитить турбонагнетатель от недопустимо высоких температур отработанных газов.

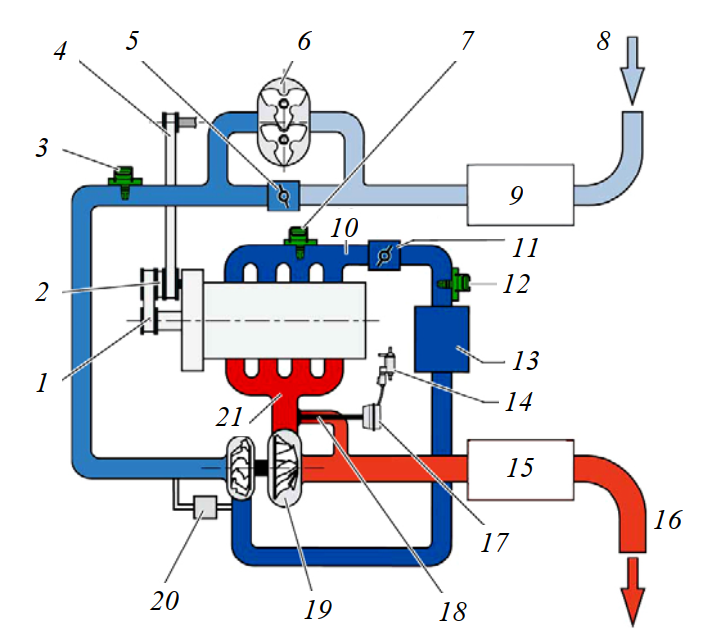

В двигателях легковых автомобилей может применяться и комбинированная (турбокомпаундная) система с двойным нагнетанием с помощью турбокомпрессора и механического компрессора (нагнетателя) (рис. 31).

Рис. 31. Система наддува с двойным нагнетанием: 1 – ременный привод дополнительных агрегатов; 2 – магнитная муфта; 3 – датчик давления во впускном коллекторе (компрессор) с датчиком температуры всасываемого воздуха; 4 – ременный привод компрессора; 5 – регулирующая заслонка блока управления; 6 – роторный механический компрессор; 7 – датчик давления во впускном коллекторе (турбокомпрессор) с датчиком температуры всасываемого воздуха; 8 – подача воздуха; 9 – воздушный фильтр; 10 – впускной коллектор; 11 – дроссельная заслонка блока управления; 12 – датчик давления наддува с датчиком температуры всасываемого воздуха; 13 – интеркулер; 14 – магнитный клапан ограничения давления наддува; 15 – катализатор; 16 – отработавшие газы; 17 – диафрагменная камера; 18 – клапан управления перепуском отработавших газов; 19 – турбонагнетатель; 20 – клапан рециркуляции турбонагнетателя; 21 – выпускной тракт

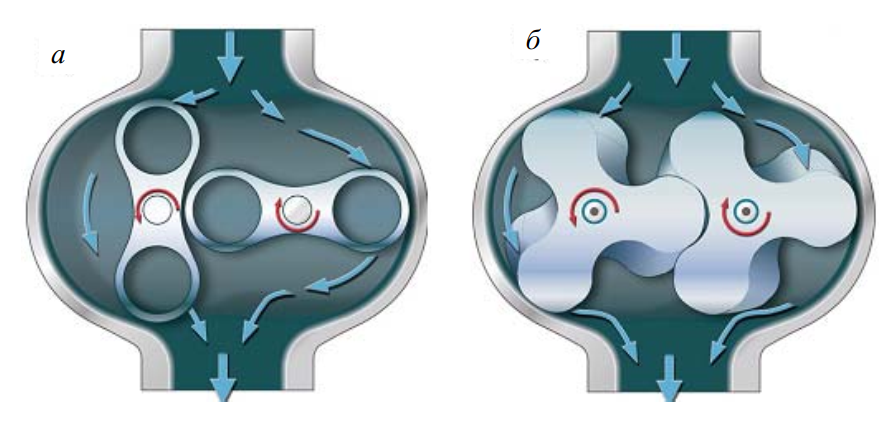

Нагнетатель – это машина с вращающимся ротором, работающим без внутреннего сжатия по принципу вытеснения. Он состоит из корпуса, в котором вращаются два вала (ротора) (рис. 32). Оба ротора приводятся механически (например, от коленчатого вала). Роторы, имеющие противоположное направление вращения, синхронно соединяются друг с другом при помощи зубчатого редуктора, расположенного снаружи корпуса. Так производится синхронизация их вращения. При работе (вращении роторов) воздух между лопастями и наружной стенкой направляется со стороны впуска (сторона всасывания) в сторону выпуска (сторону нагнетания). Давление подаваемого воздуха создается за счет подпора. Прежние модели нагнетателей были оснащены двухлопастными роторами. Современные нагнетатели, как правило, имеют трехлопастные роторы со спиральными лопастями. Это помогает достичь более высокого и, что еще более важно, постоянного давления наддува.

Рис. 32. Виды компрессоров (нагнетателей): а – двухлопастной; б – трехлопастной

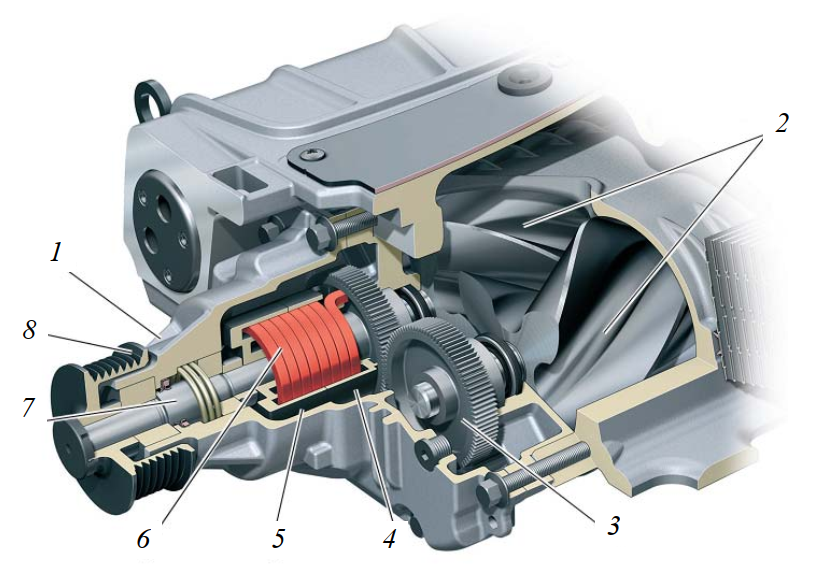

Общий вид нагнетателя показан на рис. 33. В корпусе привода нагнетателя установлен упругий элемент. В элементе расположена торсионная пружина, соединяющая приводную и ведомую втулки. Пружина передает момент с ременного шкива на зубчатый редуктор.

Рис. 33. Общий вид нагнетателя: 1 – корпус привода; 2 – роторы; 3 – синхронизирующая шестерня; 4 – ведомая втулка; 5 – приводная втулка; 6 – торсионная пружина; 7 – приводной вал с опорой; 8 – ременной шкив

Ротор приводится через пару зубчатых шестерен. Это позволяет вращаться обоим роторам абсолютно синхронно и в противоположном направлении. Большое количество зубьев шестерни предотвращает передачу колебаний. Зубчатые шестерни напрессованы на валы роторов. Приводная втулка заполнена специальным маслом. Четырехлопастные роторы скручены на 160°. Оба ротора вращаются на необслуживаемых подшипниках качения.

В зависимости от нагрузки и частоты вращения коленчатого вала блок управления двигателя рассчитывает количество воздуха, необходимое для данного конкретного режима работы двигателя. При этом блок управления определяет необходимость включения только турбонагнетателя или дополнительно должен быть подключен компрессор.

При малых нагрузках в безнаддувном режиме регулирующая заслонка 5 (рис. 31) полностью открыта и поступающий свежий воздух поступает к турбонагнетателю. Учитывая небольшую частоту вращения коленчатого вала двигателя, турбины турбонагнетателя вращаются медленно и давление наддува небольшое. Механический компрессор на этом режиме не включается. Дроссельная заслонка 11 открывается на небольшую величину, и во впускном коллекторе создается разрежение.

При достижении частоты вращения коленчатого вала 2400 об/мин регулирующая заслонка 5 (рис. 31) закрыта или слегка приоткрыта для регулировки давления наддува. В этом режиме механический компрессор 6 подключается через магнитную муфту и приводится в действие ременным приводом. Сжатый свежий воздух подается компрессором к турбонагнетателю 19. Здесь воздух сжимается дополнительно. Давление наддува компрессора замеряется датчиком давления 3 во впускном коллекторе и изменяется при необходимости блоком управления регулирующей заслонкой 5. Общее давление наддува замеряется датчиком давления наддува 12. Дроссельная заслонка 11 полностью открыта. Во впускном коллекторе создается давление до 2,5 кгс/см2.

В диапазоне частоты вращения коленчатого вала от 2400 до 3500 об /мин при постоянной скорости движения давление наддува создается только турбонагнетателем. В случае быстрого ускорения частоты вращения коленчатого вала турбонагнетатель в обычных системах наддува без дополнительного компрессора срабатывает с большим опозданием и не может вовремя создать необходимое давление (турбояма). Во избежание этого в системе с двойным нагнетанием блок управления двигателя кратковременно подключает компрессор и изменяет положение регулирующей заслонки 5 в соответствии с требуемым давлением наддува, помогая турбонагнетателю в создании нужного давления наддува.

При частоте оборотов свыше 3500 об/мин турбонагнетатель может создавать необходимое давление наддува в любой точке нагрузки без помощи компрессора. Регулирующая заслонка 5 полностью открыта, и свежий воздух поступает непосредственно к турбонагнетателю. Энергии отработанных газов при такой частоте вращения коленчатого вала будет достаточно, чтобы с помощью турбонагнетателя обеспечить нужное давление наддува. Дроссельная заслонка полностью открыта. Во впускном коллекторе создается давление до 2,0 кгс/см2. Давление наддува от турбонагнетателя замеряется с помощью датчика давления наддува 12 и регулируется клапаном ограничения давления наддува 14.

Система наддува с двойным нагнетанием применяется в двигателях Audi 3,0 л V6 TDI Biturbo, где используются два турбонагнетателя: один низкого, другой высокого давления.