Содержание страницы

Для снижения токсичности отработавших газов применяются различные конструктивные решения. Кроме систем впрыска бензиновых двигателей во впускной трубопровод и цилиндры двигателя, систем зажигания с повышенной мощностью искрового разряда, систем впрыска дизельных двигателей при давлении до 2800 кгс/см2, в современных легковых автомобилях повсеместно применяется очистка отработавших газов после их выпуска из цилиндров (нейтрализация), рециркуляция отработавших газов, подача вторичного воздуха в цилиндры, вентиляция топливных баков, рекуперация энергии отработавших газов, использование гибридных автомобилей, электромобилей и др.

1. Нейтрализация отработавших газов

Каталитическая нейтрализация. Каталитическое действие нейтрализаторов основано на беспламенном поверхностном окислении токсичных веществ в присутствии катализатора, ускоряющего химическую реакцию. Процесс окисления происходит во время прохождения отработавших газов через слой носителя с нанесенным на него катализатором, причем скорость реакции сгорания зависит oт температуры носителя. Применение каталитических нейтрализаторов позволяет дожигать продукты неполного сгорания СН и СО и разлагать оксиды азота.

В качестве активных компонентов каталитических нейтрализаторов для СН и СО применяют благородные металлы (до 1–2 г палладия, платины), а также оксиды переходных металлов (меди, кобальта, никеля, ванадия, хромата железа, марганца). Для нейтрализации могут применяться, кроме выше названных элементов, катализаторы на основе меди с добавкой ванадиевого ангидрида и оксида хрома, на основе оксида железа или алюминия, на основе металлических сплавов (нержавеющая сталь, бронза, латунь, легированные стали с хромоникелем).

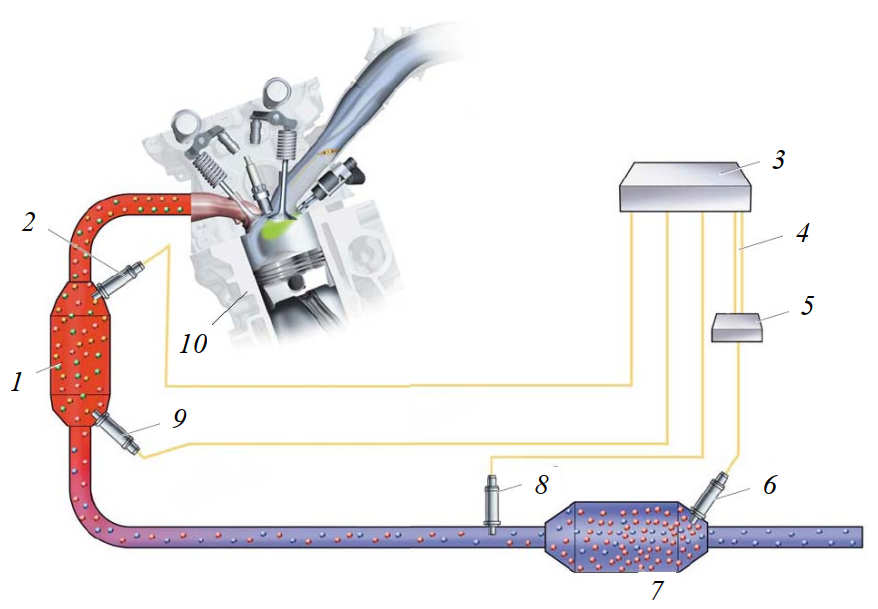

Общая схема системы очистки отработавших газов бензинового двигателя показана на рис. 1.

Рис. 1. Общая схема системы очистки отработавших газов бензинового двигателя с непосредственным впрыском: 1 – каталитический нейтрализатор; 2 – входной датчик кислорода; 3 – блок управления двигателем; 4 – кабель шины CAN; 5 – блок управления датчиком NOx; 6 – датчик оксидов азота NOx; 7 – накопительный нейтрализатор NOx; 8 – датчик температуры; 9 – выходной датчик кислорода; 10 – двигатель

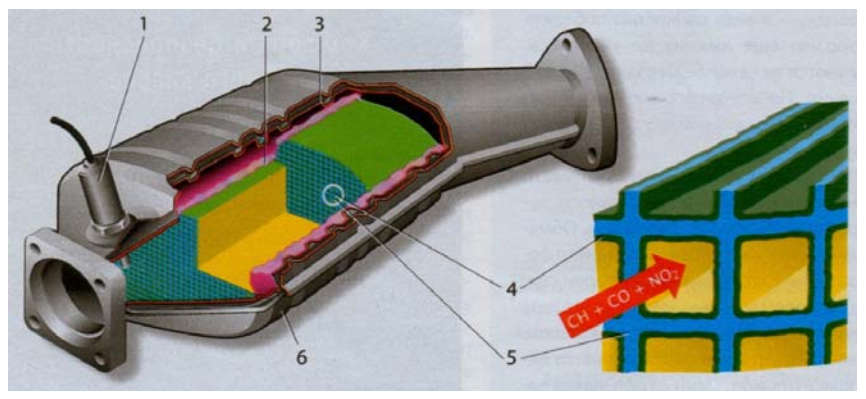

Каталитический нейтрализатор с лямбда-зондом 1 (рис. 2) представляет собой металлический корпус 6 из жаропрочной нержавеющей стали толщиной около 1,5 мм, внутри которого находится керамический носитель 5. Наибольшее распространение получили гранулированные и блочные (монолитные) носители, которые пронизаны многочисленными мелкими сотами, создающими максимальную поверхность контакта с отработавшими газами. Чтобы обеспечить необходимый массоперенос между отработавшими газами и каталитической поверхностью, площадь последней увеличивают путем нанесения на нее гамма-оксида алюминия с пористой структурой, в виде сферических гранул, которые укладываются в металлический цилиндр, закрытый по торцам сетками 2. Гранулы из оксида алюминия покрываются непосредственно каталитическим материалом. Поверх гранул алюминия нанесен тонкий слой катализаторов 4 – платины и родия. Задача этих редких металлов – ускорять окисление углеводородов и окиси углерода до углекислого газа, а токсичные оксиды азота восстанавливать до азота. Между блоком-носителем и корпусом ставится специальная терморасширяющаяся прокладка 3.

Рис. 2. Каталитический трехкомпонентный нейтрализатор отработавших газов

Альтернативой керамическому монолитному блоку является металлический каталитический нейтрализатор. Он изготавливается из гофрированной металлической фольги толщиной 0,05 мм, намотка и пайка которой твердым припоем осуществляются при высокой температуре. Поверхность фольги покрывается эффективно действующим катализатором. Благодаря тонким стенкам фольги в тех же габаритах, что и у керамического нейтрализатора, может быть размещено большее число каналов, что приводит к меньшему сопротивлению прохождения отработавших газов.

Нейтрализатор вступает в работу после разогрева до 300 °С. Оптимальный рабочий диапазон температур – от 400 до 800 °С. Чем ближе нейтрализатор к двигателю, тем быстрее он разогревается до рабочей температуры. Поэтому на смену нейтрализаторам под днищем кузова пришли нейтрализаторы, совмещенные с приемной трубой.

В целях уменьшения вибрационных нагрузок со стороны двигателя нейтрализатор присоединяется к выпускному трубопроводу или к приемной трубе через шарнирное соединение или компенсатор колебаний. Для работы системы с каталитическим окислительным нейтрализатором при использовании в двигателе обогащенных смесей необходимо добавлять воздух к отработавшим газам. Для этого используются специальные воздушные насосы или специальные клапанные устройства (виброклапаны или пульсаторы), функционирующие под действием волн разрежения, возникающих в системе выпуска.

Наилучшую очистку отработавших газов дают двухсекционные каталитические нейтрализаторы, позволяющие после прохождения первой секции уменьшать содержание NOx, а после ввода во вторую секцию дополнительного воздуха – содержание СО и СН.

В последнее время наибольшее распространение получили трехкомпонентные каталитические нейтрализаторы, оборудованные системой обратной связи, позволяющие одновременно при восстановлении NOx окислять СО и СН.

Накопительный нейтрализатор. При работе двигателя на гомогенной стехиометрической смеси углеводороды и оксид углерода отнимают у оксидов азота кислород, окисляясь до воды и диоксида углерода, а оксиды азота восстанавливаются до азота. При работе двигателя на бедных смесях углеводороды и оксид углерода окисляются кислородом, содержащимся в избытке в отработавших газах, однако кислород при этом у оксидов азота не отнимается. Поэтому при работе на бедных смесях трехкомпонентный нейтрализатор не может восстанавливать оксиды азота. Последние проходят через трехкомпонентный нейтрализатор и направляются в нейтрализатор накопительного типа. По конструкции он не отличается от обычного трехкомпонентного нейтрализатора.

Помимо выполнения функций трехкомпонентного нейтрализатора, он способен накапливать оксиды азота. При работе двигателя на гомогенной стехиометрической смеси накопительный нейтрализатор работает как обычный трехкомпонентный нейтрализатор. При работе двигателя на бедных послойной и гомогенной смесях этот нейтрализатор не может преобразовывать оксиды азота обычным способом, но способен их удерживать. Как только количество удержанных оксидов азота достигает предельного для данного нейтрализатора значения, двигатель переводится на режим регенерации.

Регенерация нейтрализатора производится, если концентрация оксидов азота в прошедших через него газах превысила определенное значение. Таким образом блок управления двигателем «узнает» о переполнении нейтрализатора и невозможности накопления в нем оксидов азота. В результате он переводит двигатель на режим регенерации. При этом производится переход с бедных смесей на обогащенные смеси, вызывающие повышенный выброс углеводородов и оксидов азота с отработавшими газами.

Удалить серу из нейтрализатора труднее, чем оксиды азота, так как она устойчива к высоким температурам. При регенерации нейтрализатора от оксидов азота сера не удаляется, а накапливается. Очистку нейтрализатора от серы нужно проводить, если снижается его способность к накоплению оксидов азота, что проявляется в сокращении периодичности его регенерации.

Блок управления двигателем по сокращению периодов регенерации нейтрализатора получает информацию о накоплении в нем серы, которая ограничивает способность к улавливанию оксидов азота. Очистка нейтрализатора от серы производится при движении автомобиля со скоростями, превышающими некоторое минимальное значение, которое зависит от модели автомобиля. Цикл регенерации длится около двух минут, начинаясь с следующих операций:

- двигатель переводится на гомогенную смесь;

- устанавливается позднее зажигание, в результате чего температура отработавших газов повышается до значений, превышающих 650 °C.

Работа двигателя с большой частотой вращения и большими нагрузками автоматически приводит к выжиганию серы, так как при этом двигатель работает на гомогенной смеси, а температура нейтрализатора повышается до необходимого для окисления серы уровня.

Основным недостатком каталитических нейтрализаторов является высокая стоимость. Кроме того, при установке их на автомобиле не допускается применения этилированных бензинов.

Сажевые фильтры. Снижение выброса сажевых частиц является сегодня одной из сложнейших задач в области очистки отработавших газов дизелей. Помимо мероприятий, направленных на снижение выбросов СО, СН и NOх и образования сажи при сгорании топлива непосредственно в двигателе, особое внимание уделяется фильтрации газов на выпуске из него. Один из эффективных способов очистки газов от сажевых частиц – задержание их посредством специальных фильтров: фильтры с «металлической шерстью», фильтры с керамическими фильтрующими элементами, спиральные фильтры с керамическим наполнителем и др.

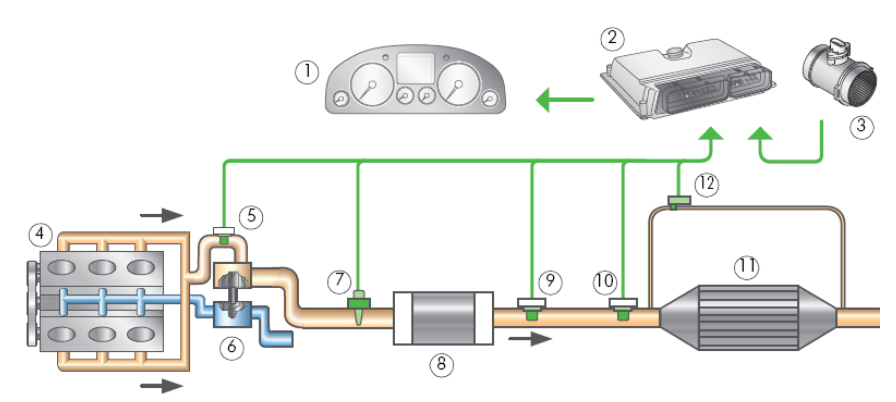

Общая схема системы выпуска отработавших газов дизельного двигателя с сажевым фильтром показана на рис. 3.

Рис. 3. Системы выпуска отработавших газов дизельного двигателя с сажевым фильтром: 1 – комбинация приборов; 2 – блок управления системы непосредственного впрыска дизельного двигателя; 3 – расходомер воздуха; 4 – дизельный двигатель; 5, 9, 10 – датчики температуры отработавших газов; 6 – турбонагнетатель; 7 – датчик кислорода; 8 – катализатор окисления; 11 – сажевый фильтр; 12 – датчик перепада давления

Катализатор окисления 8 преобразует большую часть углеводородов CH и CO в водяной пар и диоксид углерода (углекислый газ).

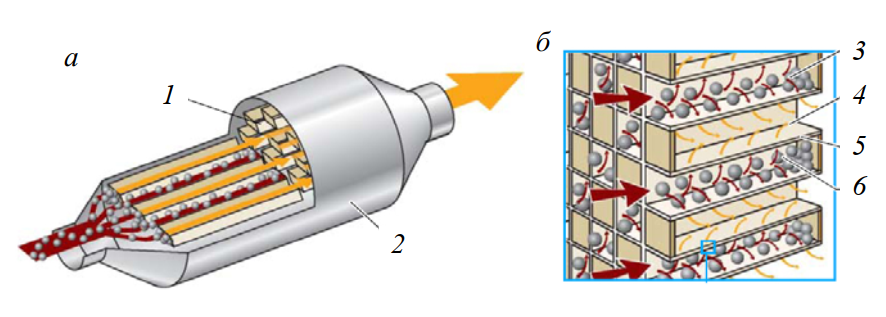

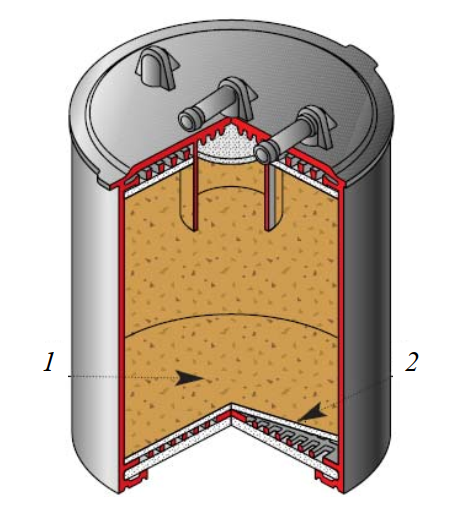

В качестве сажевых фильтров 11 наиболее распространены керамические фильтры. Сажевый фильтр состоит из сотообразных керамических модулей 1 из карбида кремния в металлическом корпусе 2 (рис. 4, а). Керамический модуль разделен на множество мелких каналов, закрытых попеременно с одной или другой стороны, которые создают лабиринт. Тем самым образуются впускные 6 и выпускные каналы 4, разделенные стенками фильтра 5 (рис. 4, б).

Стенки фильтра из карбида кремния имеют поры и покрыты слоем из оксида алюминия и окиси церия. На этот слой напылен драгоценный металл платина, который и служит катализатором. Покрытие из окиси церия в сажевом фильтре снижает температуру воспламенения сажи и ускоряет термическую реакцию с кислородом.

Рис. 4. Керамический сажевый фильтр (а) и принцип его действия (б): 1 – сотообразные керамические модули; 2 – металлический корпус; 3 – частицы сажи; 4 – выпускной канал; 5 – фильтр; 6 – впускной канал

По сравнению с каталитическим нейтрализатором со свободным проходом отработавших газов в сажевом фильтре каналы установлены с чередованием открытых и закрытых концов. Так как каналы фильтра закрыты попеременно со стороны впуска и выпуска, газы, содержащие частицы сажи, вынуждены проходить через пористые стенки из карбида кремния. При этом частицы сажи задерживаются во впускных каналах, а газ свободно проходит через поры стенок каналов. В зависимости от пористости керамического тела эти фильтры могут задерживать от 70 до 90 % твердых частиц.

Для нормальной работы при длительных условиях эксплуатации сажевые фильтры должны подвергаться регенерации через определенные промежутки времени, при этом осуществляется дожигание сажевых частиц. Частицы сажи, участвуя в реакции с двуокисью азота, превращаются в углекислый газ.

Процесс регенерации сажевого фильтра с каталитическим покрытием разделяют на пассивную и активную регенерацию.

Пассивная регенерация осуществляется при высоких температурах рабочего процесса двигателя порядка 350–500 °C. Для осуществления пассивной регенерации в топливо добавляются специальные присадки, уменьшающие температуру воспламеняемости сажевых частиц отработавших газов.

При небольших нагрузках на двигатель температура отработавших газов слишком низка для пассивной регенерации. Сгорание сажевых частиц становится невозможным, поэтому происходит их скопление в фильтре. В таком случае применяется активная регенерация.

Активная регенерация осуществляется с помощью нагревательного элемента или системой управления двигателя, повышающих температуру отработавших газов приблизительно до 600–700 °С. В этом температурном диапазоне скопившаяся сажа окисляется в фильтре до углекислого газа. Процесс регенерации длится примерно 10–15 минут.

При регенерации с помощью системы управления двигателя в систему выпуска подается воздух, рециркуляция отработавших газов отключается, чтобы увеличить температуру сгорания и долю кислорода в камере сгорания. Дополнительно для увеличения температуры сгорания производятся дополнительные впрыски, причем основная фаза впрыска происходит с запаздыванием. Топливо, подаваемое в цилиндры двигателя, не сгорает, а испаряется в камере сгорания. Несгоревшее топливо горит в катализаторе окисления. Вырабатываемая при этом теплота обеспечивает повышение температуры отработавших газов перед сажевым фильтром до температуры сгорания сажевых частиц.

Для расчета дополнительно впрыскиваемого количества топлива блок управления двигателя использует сигналы датчиков температуры отработавших газов.

Необходимость регенерации определяется датчиком давления (рис. 5).

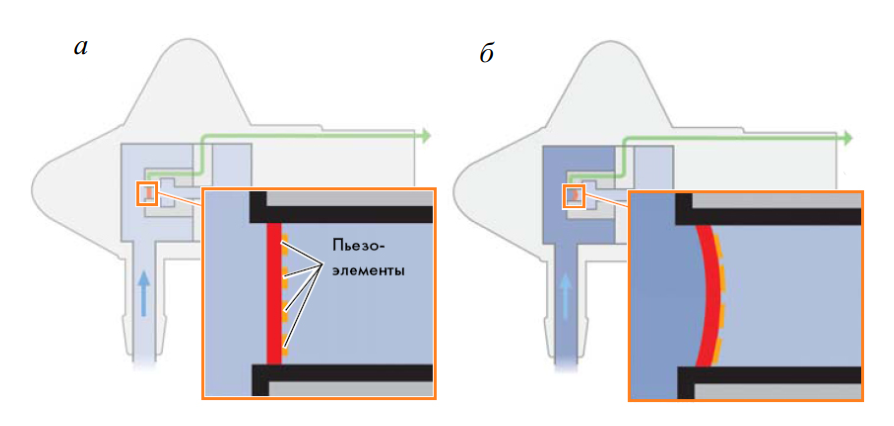

У датчика перепада давления предусмотрены два штуцера: один из них соединен с трубкой для измерения давления перед сажевым фильтром, а другой – после него. Внутри датчика находится мембрана с пьезоэлементами, на которую действует разность давлений.

Рис. 5. Датчик перепада давления: а – фильтр не загрязнен; б – фильтр загрязнен

Если фильтр не загрязнен, давления перед ним и после него практически равны. При этом мембрана с пьезоэлементами находится в исходном положении (рис. 38, а). В случае загрязнения фильтра сажей сопротивление фильтра давление ОГ перед фильтром увеличивается. Давление ОГ после фильтра практически не изменяется. Мембрана прогибается в соответствии с действующей на нее разности давлений (рис. 38, б). Деформация мембраны влечет за собой изменение омического сопротивления включенных по мостовой схеме пьезоэлементов. Выходное напряжение моста усиливается и преобразуется в электронной схеме датчика, сигнал с которой поступает в блок управления двигателем. По величине этого сигнала блок управления определяет степень заполнения фильтра сажей и при необходимости вырабатывает команду на его регенерацию.

Селективное каталитическое восстановление. В процессе очистки ОГ по принципу SCR (Selective Catalytic Reduction, то есть селективное каталитическое восстановление) в ОГ добавляется восстановитель: например, раствор мочевины с концентрацией 32,5 % по массе.

В данной технологии очистки ОГ целенаправленно снижается только содержание оксидов азота. Содержащиеся в ОГ оксиды азота (NOx) в катализаторе восстановления превращаются в азот (N2) и воду (H2O). Для этого в поток отработавших газов перед катализатором непрерывно впрыскивается восстановитель (мочевина). Аммиак в чистом виде раздражает кожу и слизистые оболочки и, кроме того, имеет крайне неприятный запах, поэтому необходимый для восстановления оксидов азота аммиак применяется не в чистом виде, а в виде водного (32,5 %) раствора мочевины, которому автомобильная промышленность дала наименование adblue. Данная концентрация мочевины имеет наиболее точку замерзания равную – 11 °C. Для снижения температуры замерзания в раствор добавляют большее количество мочевины.

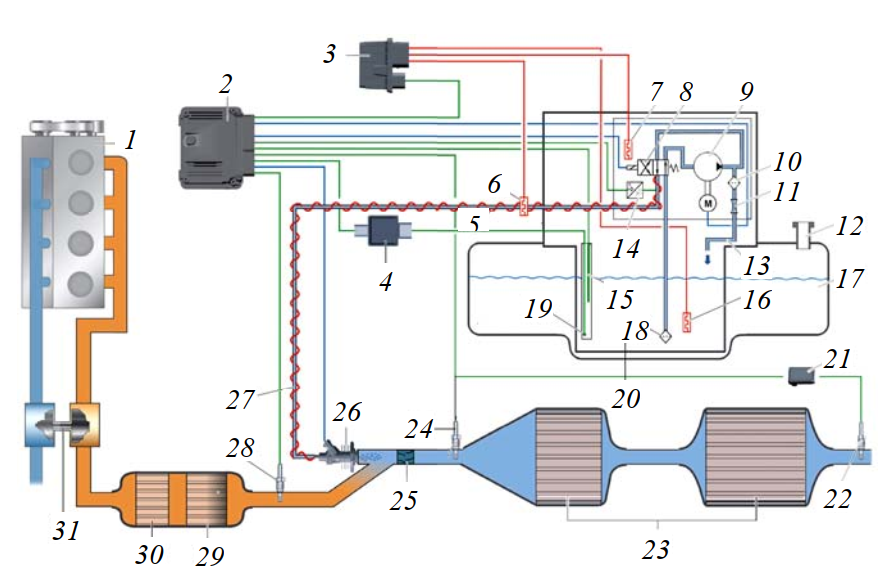

Принцип действия системы нейтрализации SCR (рис. 6) заключается в следующем. При нагреве примерно до 200 °C 22 достигает рабочей температуры. Блок управления двигателем 2 получает данные о температуре ОГ перед восстановительным катализатором от датчика температуры ОГ 28. При достижении рабочей температуры мочевина забирается включаемым в работу насосом мочевины 9 из бака мочевины 17 и под давлением 5 кгс/см2 прокачивается через обогреваемый трубопровод 27 мочевины к форсунке мочевины 26. Форсунка мочевины управляется блоком управления двигателем 2 и впрыскивает мочевину в дозируемом количестве в трубопровод системы выпуска ОГ. Впрыснутая мочевина подхватывается потоком ОГ и равномерно распределяется микшером 25 в отработавших газах. Процесс восстановления соотношение оксидов NO и NO2 в отработавших газах начинается в окислительном (каталитическом) катализаторе 30, покрытие которого адаптировано под систему нейтрализации SCR.

На участке к восстановительному катализатору 23, так называемом гидролизном участке, мочевина распадается на аммиак (NH3) и углекислый газ (CO2). Гидролизный участок находится между форсункой мочевины и восстановительным катализатором. Там из восстановителя (водного раствора мочевины) образуется необходимый для восстановления оксидов азота аммиак (NH3). Это происходит в результате реакции термолиза и гидролиза впрыснутой мочевины. Когда мочевина впрыскивается в поток горячих ОГ, вначале испаряется вода. При термолизе (химическая реакция, при которой в результате нагревания исходное вещество распадается на несколько веществ) восстановитель (водный раствор мочевины CO(NH2)2) распадается на аммиак NH3 и изоциановую кислоту HNCO.

За этим следует реакция гидролиза (распад химического соединения в результате реакции с водой), при которой изоциановая кислота реагирует с содержащейся в ОГ водой. При этом возникает еще одна молекула аммиака и углекислый газ.

Рис. 6. Схема системы очистки ОГ дизельных двигателей по принципу SCR: 1 – двигатель; 2 – блок управления двигателем; 3 – блок управления системы подогрева мочевины; 4 – модуль оценки уровня мочевины; 5 – спираль нагревательного элемента; 6 –нагревательный элемент трубопровода мочевины; 7 – нагревательный элемент насоса мочевины; 8 – клапан обратной перекачки мочевины; 9 – насос мочевины; 10 – фильтр; 11 – дроссель; 12 – патрубок заливной горловины; 13 – обратная магистраль; 14 – датчик давления системы дозирования мочевины; 15 – датчик уровня мочевины; 16 – нагревательный элемент бака мочевины; 17 – бак с раствором мочевины; 18 – фильтр; 19 – датчик температуры мочевины; 20 – стакан подогревателя: 21 – блок управления датчика 2 NOx; 22 – выходной датчик NOx: 23 – восстановительный катализатор; 24 – входной датчик NOx; 25 – микшер; 26 – форсунка мочевины; 27 – трубопровод мочевины; 28 – датчик температуры ОГ; 29 – сажевый фильтр; 30 – окислительный (каталитический) катализатор; 31 – турбонагнетатель

В восстановительном катализаторе 23 происходит восстановление оксидов азота.

Это означает, что в процессе восстановления оксид азота (NOx) отдает молекулы кислорода или, другими словами, у оксида азота забираются молекулы кислорода, при этом оксиды азота (NO + NO2) вступают в реакцию с аммиаком (NH3) с образованием азота (N2) и воды (H2O).

После процесса восстановления в отработавших газах содержатся углекислый газ, вода, кислород, азот.

Мочевина всасывается насосом мочевины из так называемого стакана подогревателя через всасывающую трубу и фильтр 18. Подогрев мочевины в стакане подогревателя нагревательным элементом 16 обеспечивает работу системы SCR и при низких температурах окружающей среды. Возвращающаяся от насоса мочевина по наружной стороне всасывающей трубы стекает обратно в стакан подогревателя. Через переливные щели мочевина попадает из бака в стакан подогревателя. При низких температурах, благодаря выплескиванию мочевины из стакана подогревателя, замерзшая в баке мочевина оттаивает.

Насос 9 мочевины мембранный. Его привод осуществляется бесщеточным двигателем постоянного тока. Насос мочевины интегрирован в корпус модуля подачи мочевины и управляется блоком управления двигателем. Датчик давления системы дозирования 14 мочевины определяет фактическое давление подачи мочевины и передает сигнал напряжения блоку управления двигателем.

Клапан обратной перекачки 8 мочевины представляет собой четырехходовой двухпозиционный клапан. При отключении дизельного двигателя клапан обратной перекачки мочевины переключает направление подачи мочевины. Вследствие этого мочевина из трубопровода подачи мочевины возвращается в бак мочевины. Эта профилактическая мера позволяет предупредить замерзание мочевины в трубопроводе подачи мочевины и форсунке мочевины при низких температурах.

Датчик уровня мочевины 15 определяет уровень наполнения бака и предупреждения о необходимости дозаправки мочевины.

Из-за опасности замерзания мочевины при низких температурах бак с мочевиной, насос мочевины и трубопровод к форсунке оснащены нагревательными элементами, которые управляются блоком 3. По данным датчика наружной температуры и датчика температуры мочевины 19 блок управления 2 двигателем распознает необходимость подогрева мочевины. После этого он передает управляющий сигнал блоку системы подогрева 3 мочевины, который включает питание нагревательных элементов.

Нагревательные элементы 16 и 7 соответственно бака мочевины и насоса мочевины представляют собой нагревательные элементы с положительным температурным коэффициентом. Резисторы элементов в холодном состоянии обладают максимальной проводимостью. Нагревательный элемент 6 трубопровода мочевины представляет собой проволочное сопротивление из нержавеющей стали. Проволочное сопротивление навито на трубопровод подачи мочевины по спирали и защищено снаружи с помощью трубы из пластика. Подогрев трубопровода 27 подачи мочевины управляется блоком управления двигателем через блок управления системы подогрева мочевины. При низкой наружной температуре, если температура окружающей среды ниже –5 °C, блок управления системы подогрева мочевины включает ток нагрева для спирали 5 нагревательного элемента трубопровода мочевины.

Датчик температуры мочевины 19 представляет собой датчик с отрицательным температурным коэффициентом. Блок управления двигателем использует сигнал этого датчика для включения подогрева бака и насоса мочевины.

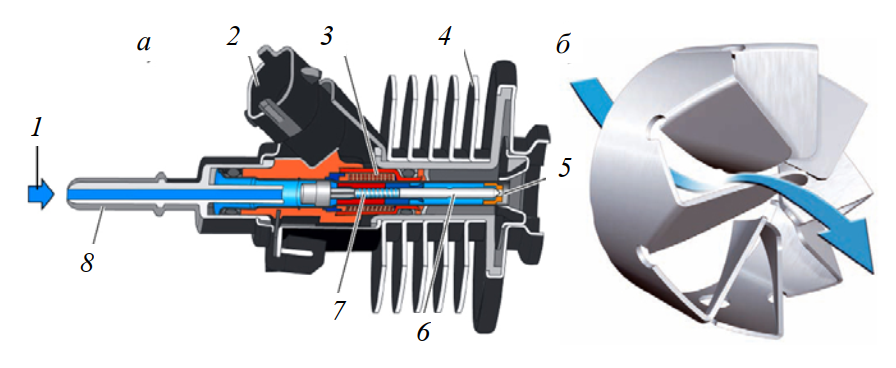

Форсунка (рис. 7, а) дозирует подачу мочевины в поток отработавших газов. Управление форсункой осуществляет блок управления двигателем с помощью сигнала с широтно-импульсной модуляцией.

Рис. 7. Форсунка мочевины (а) и микшер (б): 1 – подача мочевины; 2 – электрический разъем; 3 – катушка электромагнита; 4 – ребра охлаждения; 5 – распылитель с тремя отверстиями; 6 – игла форсунки; 7 – пружина форсунки; 8 – штуцер подключения трубопровода мочевины

Мочевина в форсунке находится под давлением, создаваемым насосом мочевины. В положении покоя игла форсунки 6 перекрывает выходное отверстие за счет усилия пружины форсунки 7. Для впрыска мочевины блок управления двигателя посылает управляющий сигнал на катушку электромагнита 3. При этом возникает магнитное поле, которое вытягивает якорь форсунки и иглу форсунки, производя впрыск мочевины в поток отработавших газов. Если управляющий сигнал на электромагнитную катушку не подается, магнитное поле исчезает и игла форсунки перекрывает отверстия распылителя 5 под действием пружины форсунки.

Для более качественного распыления мочевины в системах очистки ОГ дизельных двигателей по принципу SCR может применяться микшер (рис. 7, б). Положение пластинчатого микшера выбрано так, что конус распыла впрыснутой мочевины по возможности полностью попадает на отражающую поверхность.

При соударении с отражающей поверхностью пластин микшера распыленные капли мочевины дробятся, а геометрическая форма микшера придает потоку ОГ вращательное движение. Впрыснутая мочевина в результате этого быстрее испаряется и переходит в газообразное состояние. Кроме того, исключается попадание крупных капель распыленной мочевины на восстановительный катализатор.

Для распыления мочевины может применяться смеситель, который устанавливается между окислительным и восстановительным нейтрализаторами (рис. 8). В такой системе мочевина впрыскивается в выпускной тракт через два отверстия в распылителе форсунки. При попадании на пластины смесителя отдельные капли взвешенной в газах мочевины измельчаются. Это способствует быстрому испарению мочевины, то есть полному переходу ее в газообразное состояние. При этом форма смесителя вызывает завихрения в проходящем через него потоке ОГ, дополнительно способствуя равномерному распределению мочевины.

Нейтрализаторы, работающие по принципу SCR, применяются как на легковых, так и грузовых автомобилях. Благодаря высокой степени снижения NOx (до 90 % в европейском ездовом тестовом цикле для грузовых автомобилей) возможна регулировка двигателя, оптимальная по расходу топлива. Таким образом, с этой системой можно сэкономить до 10 % топлива.

Рис. 8. Смеситель для распыления мочевины: 1 – смеситель; 2 – форсунка; 3 – окислительный нейтрализатор; 4 – восстановительный нейтрализатор

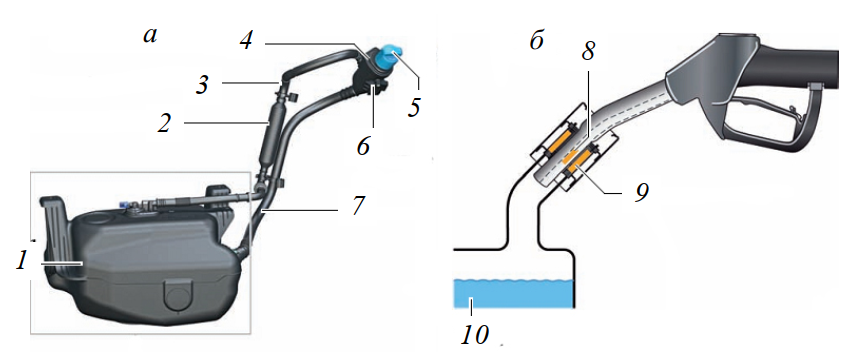

Мочевина хранится в отдельном баке (рис. 9). Бак восстановителя изготавливается из пластмассы и располагается обычно под днищем автомобиля.

Рис. 9. Бак мочевины: а – компоненты бака; б – заправочный пистолет; 1 – корпус бака; 2 – компенсационная полость; 3 – вентиляционный трубопровод; 4 – заливная горловина; 5 – крышка; 6 – магнитное кольцо; 7 – заливной патрубок; 8 – магнитный выключатель; 9 – магнитное кольцо; 10 – мочевина

Если при заправке с высокой скоростью мочевина начнет подниматься по вентиляционному трубопроводу, в этом трубопроводе предусмотрена компенсационная полость для восприятия и успокоения мочевины.

Бак мочевины можно заправлять с помощью пистолетов европейской сети заправочных станций AdBlue для грузовых автомобилей.

В концевой трубке заправочного пистолета AdBlue для грузовых автомобилей находится магнитный выключатель (рис. 42, б), который выполняет функцию предохранительного клапана, предотвращая неправильную заправку. Он открывается только при приложении снаружи определенного магнитного поля. Чтобы сделать возможной заправку восстановителя из колонок AdBlue для грузовых автомобилей, в заливной горловине бака восстановителя установлено соответствующее магнитное кольцо. При вставлении заправочного пистолета это магнитное кольцо открывает магнитный выключатель.

На автомобилях, оборудованных нейтрализаторами, следует соблюдать определенные меры безопасности их эксплуатации. Во время и после работы двигателя корпус нейтрализатора имеет весьма высокую температуру. В связи с этим, во избежание пожара, не следует парковать автомобиль над легко воспламеняющимися предметами, например сухими листьями, травой, бумагой и т. д.

При эксплуатации автомобиля следует соблюдать условия, при которых в нейтрализатор не должно попасть значительное количество несгоревшего топлива, что приводит к его вспышкам и дальнейшему разрушению нейтрализатора. К общим рекомендациям можно отнести следующие:

- не следует длительное время пользоваться стартером;

- в холодное время года, если двигатель не запустился с первой попытки, необходимо избегать повторных включений стартера через короткие промежутки времени;

- нельзя запускать двигатель путем буксировки.

2. Рециркуляция отработавших газов

Рециркуляция отработавших газов заключается в перепуске их части во впускную систему двигателя и последующему возврату в камеры сгорания. Так как ОГ содержат после процесса сгорания очень мало кислорода, максимальные температура и давление при сгорании топлива снижаются. В результате этого уменьшается выброс оксидов азота – NOx.

Эффект рециркуляции, снижающий уровень эмиссии NOx, основывается на трех составляющих:

- снижении концентрации кислорода в камере сгорания;

- сокращении расхода ОГ;

- снижении температуры в цилиндре благодаря более высокой теплоемкости инертных газов, которые не участвуют в реакции (например, СО2).

Количество отработавших газов, участвовавших в рециркуляции, может достигать 20–50 % общего расхода, при этом содержание окислов азота снижается до 60 %. Увеличение выбросов углеводородов и роста расхода топлива при увеличении неравномерности работы двигателя накладывают ограничения на верхний предел степени рециркуляции отработавших газов. Система рециркуляции выключается при работе двигателя на холостом ходу, потому что образование окислов азота на этом режиме незначительно. На режимах полных нагрузок или близких к ним рециркуляция осуществляется непродолжительное время, а в режиме частичных нагрузок более длительное время и эффективность действия системы на этом режиме наивысшая.

Рециркуляция подразделяется на внутреннюю и внешнюю.

При внутренней рециркуляции отработавших газов регулирование количества остаточных газов в цилиндрах двигателя производится перестановкой по фазе впускных и выпускных валов. Это создает условия для поступления отработавших газов из выпускных во впускные каналы во время перекрытия фаз газораспределения (то есть в период одновременного открытия впускного и выпускного клапанов). При этом количество рециркулируемых газов зависит, главным образом, от продолжительности перекрытия фаз. Для этого впускные клапаны должны открываться задолго до ВМТ, а выпускные закрываться непосредственно перед ВМТ. В результате оба клапана остаются открытыми одновременно и отработавшие газы перетекают во впускные каналы. К преимуществам внутренней рециркуляции отработавших газов по сравнению с внешней рециркуляцией относятся ускоренная реакция системы и повышенная равномерность распределения рециркулируемых газов по цилиндрам.

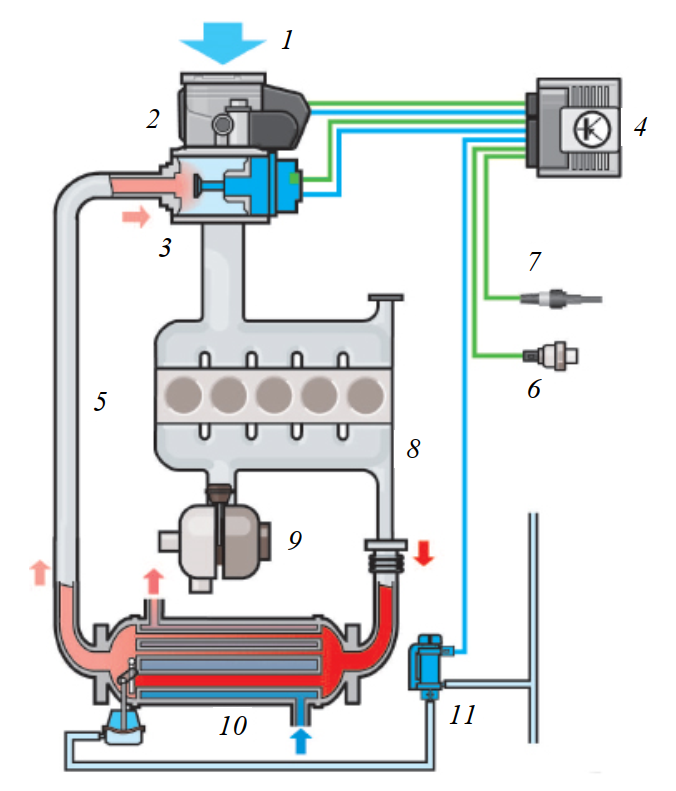

Схема системы внешней рециркуляции ОГ представлена на рис. 10. Принцип работы системы основан на перепуске части ОГ во впускной трубопровод. После этого они, смешиваясь с воздухом или топливовоздушной смесью, повторно участвуют в горении. Определенная часть ОГ, пройдя клапан рециркуляции 3, разбавляет свежую топливоздушную смесь или воздух. Управление клапаном рециркуляции осуществляется с помощью электронного блока управления 4 двигателя, как правило, общего с системой питания, АБС и т. д.

Рис. 10. Схема рециркуляции отработавших газов дизельного двигателя: 1 – всасываемый воздух; 2 – заслонка впускного коллектора с датчиком положения заслонки и двигателем; 3 – клапан рециркуляции ОГ; 4 – блок управления двигателя; 5 – подводящая магистраль ОГ; 6 – датчик температуры охлаждающей жидкости; 7 – лямбда-зонд; 8 – выпускной коллектор; 9 – турбонагнетатель; 10 – радиатор охлаждения ОГ; 11 – переключающий клапан радиатора рециркуляции

Количество рециркулируемых ОГ зависит от частоты вращения двигателя, количества впрыскиваемого топлива, объема всасываемого воздуха, температуры и давления всасываемого воздуха.

Блок управления двигателем определяет с помощью измерителя расхода поступающую в цилиндры массу воздуха и рассчитывает соответствующее ее величине давление во впускном трубопроводе. При рециркуляции ОГ их масса добавляется к массе свежего воздуха, что повышает давление во впускном трубопроводе. Датчик давления во впускном трубопроводе реагирует на это изменением напряжения на его выходе, которое передается на вход блока управления двигателем. По величине этого сигнала определяется суммарное количество воздуха и ОГ, поступающих в цилиндры двигателя. Количество перепускаемых ОГ определяется вычитанием количества свежего воздуха из суммарной величины.

В магистрали ОГ перед сажевым фильтром расположен широкополосный лямбда-зонд 7, сигнал которого используется в качестве корректирующей величины для регулировки количества рециркулируемых ОГ. Если доля кислорода в ОГ отличается от заданного параметра характеристики рециркуляции ОГ, то блок управления двигателя 4 посылает сигнал управления на клапан рециркуляции 3 и изменяет количество рециркулируемых ОГ.

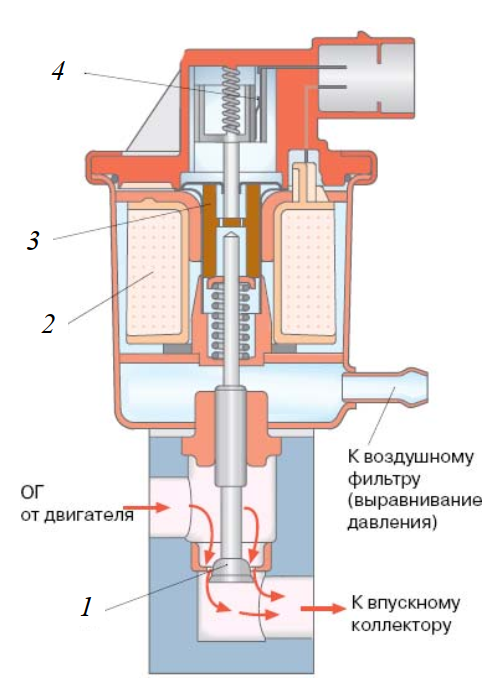

В обесточенном состоянии клапан рециркуляции ОГ 1 (рис. 11) перекрывает подачу ОГ во впускной коллектор. Он включается, когда охлаждающая жидкость нагревается до 35 °C. При подаче сигнала управления клапан открывается на определенную величину, определяемую блоком управления.

Потенциометр системы рециркуляции ОГ 4 передает блоку управления двигателя информацию о проходном сечении клапана рециркуляции. Это необходимо для регулировки напряжения обмотки клапана в соответствии с параметрическим полем.

Для выравнивания давления в клапане во время фазы регулировки предусмотрено его непосредственное соединение с атмосферой через воздушный фильтр.

Радиатор 10 (рис. 10) системы рециркуляции ОГ охлаждает рециркулируемые ОГ. Благодаря этому происходит дополнительное снижение температуры сгорания и обеспечивается возможность рециркуляции большего количества ОГ.

Рис. 11. Комплектация клапана рецеркуляции: 1 – клапан рециркуляции; 2 – обмотка; 3 – якорь; 4 – потенциометр

Однако независимое от теплового состояния двигателя охлаждение рециркулируемых газов приводит к повышенному выбросу углеводородов и оксида углерода. Поэтому в системе рециркуляции применяют переключающий клапан радиатора рециркуляции 11, который в зависимости от температуры охлаждающей жидкости (обычно ниже 50 °С) направляет отработавшие газы к радиатору или в обход его.

3. Система вентиляции топливного бака

Наибольшее количество топливных испарений идет от топливного бака. На показатели топливных потерь из бензобаков существенно влияют конструктивные факторы, которые определяют температуру топлива в баке, свободную поверхность испарения, ограничение перемешивания топлива при движении автомобиля. Поэтому для снижения топливных потерь из бензобаков автомобилей

по возможности устраняется нагрев баков от выпускной системы автомобиля, а также от солнечных лучей. Хорошие результаты дают термоизоляция баков, уменьшение отношения площади поверхности испарения топлива к объему бака, устройство в баке перегородок, уменьшающих возможность перемешивания топлива.

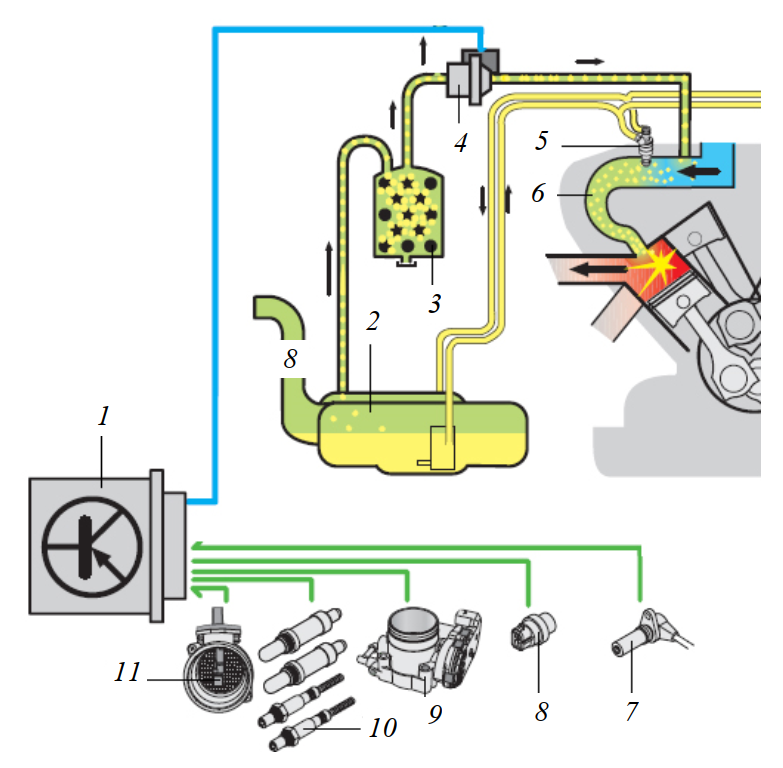

Для улавливания топливных испарений из топливного бака разработаны специальные системы, которые не ухудшают мощностных, экономических и токсических характеристик автомобилей (рис. 12).

Рис. 12. Схема системы улавливания топливных испарений: 1 – блок управления двигателем; 2 – топливный бак; 3 – адсорбер с активированным углем; 4 – электромагнитный клапан продувки адсорбера; 5 – форсунка впрыска; 6 – впускной трубопровод; 7 – датчик частоты вращения коленчатого вала; 8 – датчик температуры охлаждающей жидкости; 9 – блок управления дроссельной заслонкой; 10 – датчики кислорода; 11 – измеритель массового расхода воздуха с датчиком температуры воздуха на впуске в двигатель

Основными входными сигналами, поступающими на блок управления двигателем для регулирования системы вентиляции топливного бака, являются:

- частота вращения коленчатого вала;

- сигнал измерителя массового расхода воздуха, соответствующий нагрузке двигателя;

- температура двигателя; сигналы датчиков кислорода;

- сигналы с блоков управления дроссельными заслонками.

Пары топлива удерживаются в адсорбере (рис. 13). Он представляет собой емкость с подсоединенными патрубками, заполняемую поверхностно-активным веществом – адсорбентом. Адсорбенты, помимо высокой поглощающей способности, должны отличаться стабильными характеристиками при изменении температуры окружающей среды, эффективной десорбцией (освобождением накопленных паров) и стабильностью при многократном повторении циклов адсорбциидесорбции, невосприимчивостью к атмосферной влаге, высокой механической прочностью во избежание их истирания в процессе эксплуатации автомобиля. Наиболее приемлемым адсорбентом является активированный уголь АГ-3, получаемый из каменного угля и полукокса.

Рис. 13. Адсорбер: 1 – активированный уголь; 2 – воздухонепроницаемая перегородка

После обработки входных сигналов блок управления двигателем выдает команду на открытие электромагнитного клапана 4 (рис. 12). В результате накопленные в адсорбере пары топлива отводятся во впускной трубопровод 6 двигателя и затем сжигаются в его цилиндрах. При этом кратковременно изменяется соотношение топлива и воздуха в смеси. Это изменение смеси регистрируется датчиками кислорода 10, по сигналам которых система регулирования производит необходимую ее коррекцию.

На современных двигателях применяется принудительная система вентиляции картера закрытого типа. Система вентиляции картера у разных производителей и на разных двигателях может иметь различную конструкцию. Вместе с тем можно выделить следующие общие конструктивные элементы данной системы: маслоотделитель, клапан вентиляции картера и воздушные патрубки.

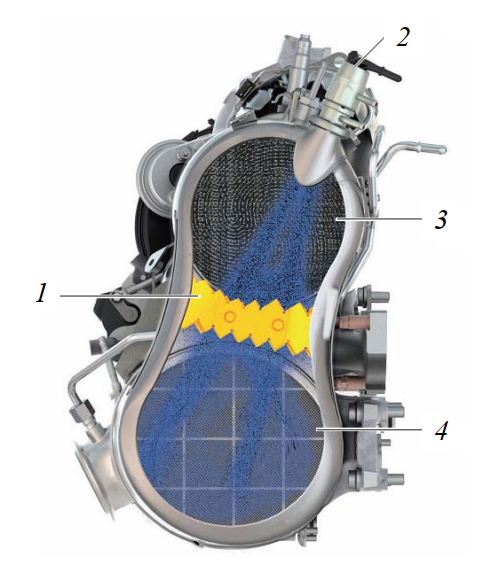

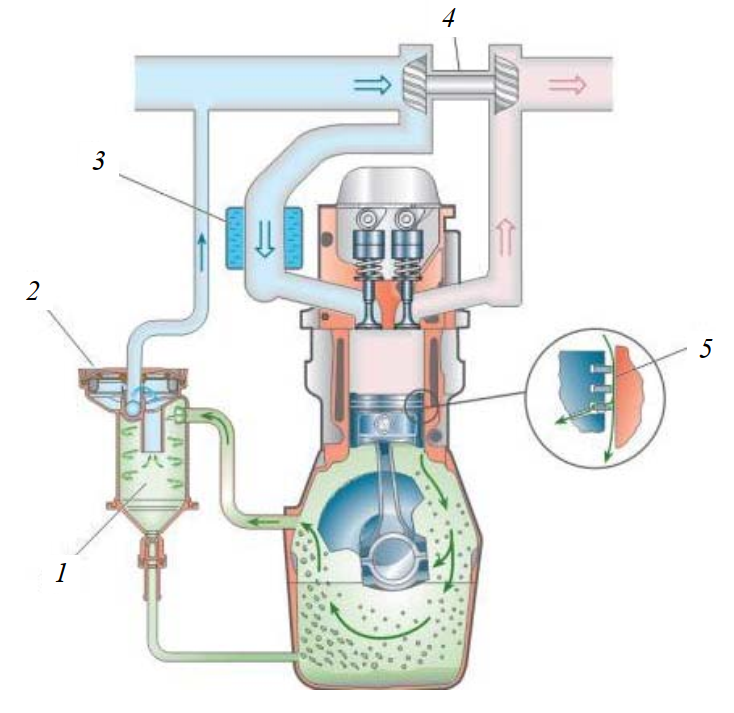

Схема системы вентиляции картера на примере системы дизельного двигателя TDI показана на рис. 14.

Маслоотделитель предотвращает попадание паров масла в камеру сгорания двигателя, тем самым уменьшает образование сажи. Различают лабиринтный и циклический способы отделения масла от газов. Современные двигатели оборудованы маслоотделителем комбинированного действия.

Рис. 14. Схема системы вентиляции картера: 1 – центробежный маслоотделитель; 2 – клапан вентиляции картера; 3 – охладитель нагнетаемого воздуха; 4 – турбонагнетатель; 5 – отработавшие газы