Содержание страницы

Дизельные двигатели на протяжении десятилетий оставались символом надёжности, экономичности и высокого крутящего момента. Среди них особое место занимает 5-цилиндровый силовой агрегат Volkswagen R5 TDI объёмом 2,5 литра, разработанный для эксплуатации в тяжёлых условиях и на автомобилях повышенной проходимости, таких как Volkswagen Transporter T5 и Touareg. Этот мотор вобрал в себя целый ряд инновационных инженерных решений, многие из которых были уникальными для своего времени.

Ключевым элементом конструкции стала система насос-форсунок (Unit Injector System), совмещающая функции подачи и распыла топлива в одном узле. Это обеспечило высокое давление впрыска, точность дозирования и эффективность сгорания. Дополнительно применены технологии плазменного упрочнения цилиндров, анкерного крепления головки, шестерёнчатого привода ГРМ и упругих муфт, что сделало мотор не только мощным и выносливым, но и сравнительно малошумным, экологичным и удобным в обслуживании.

Двигатель R5 TDI был представлен в начале 2000-х годов как часть стратегии Volkswagen по расширению линейки дизелей с непосредственным впрыском топлива. Он пришёл на смену устаревающим рядным четырёхцилиндровым моторам и предлагал увеличенную мощность, высокий крутящий момент и соответствие жёстким экологическим нормам Euro 3 и Euro 4.

Особенность конструкции — пятицилиндровая компоновка — была выбрана как компромисс между размерами четырёхцилиндрового и мощностью шестицилиндрового двигателей. Именно это решение позволило эффективно использовать мотор в условиях ограниченного пространства моторного отсека. Производился этот двигатель на заводе в Зальцгиттере (Германия) и устанавливался в коммерческие и внедорожные модели VW до конца 2000-х годов.

1. Устройство двигателя R5 TDI Volkswagen рабочим объемом 2,5 л

Дизельный силовой агрегат R5 TDI объемом 2,5 литра от компании Volkswagen разработан для установки на транспортные средства моделей Transporter и Touareg. Этот двигатель отличается оригинальной конструкцией, включающей ряд технологически продвинутых решений, направленных на увеличение надежности, эффективности и долговечности работы.

Основные особенности конструкции и функционирования узлов и агрегатов двигателя:

- алюминиевый блок цилиндров, на внутренние поверхности которого нанесено износостойкое покрытие методом плазменного напыления;

- механизм газораспределения с зубчатой передачей, обеспечивающий синхронную работу распределительного вала и вспомогательных компонентов;

- раздельные впускные и выпускные каналы, размещённые по противоположным сторонам головки блока цилиндров;

- коленчатый вал, оснащённый встроенным устройством для гашения крутильных вибраций;

- применение упругих муфт в системах привода генератора и компрессора кондиционирования воздуха;

- внедрение системы рециркуляции отработавших газов для повышения экологичности двигателя.

2. Особенности конструкции

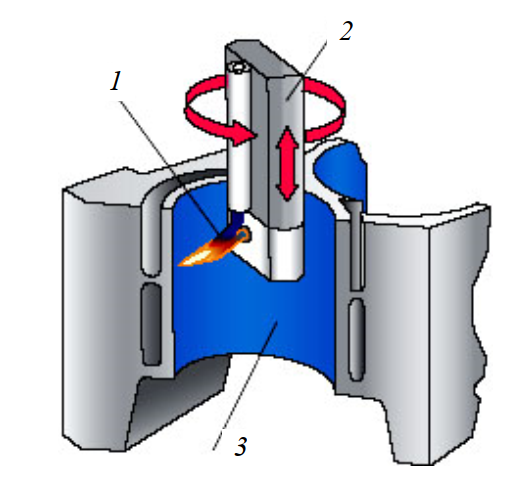

Рабочие поверхности цилиндров, составляющих основу конструкции двигателя R5 TDI, формируются без применения вставных или залитых гильз. Вместо этого используется современная технология нанесения покрытия с применением плазменной дуги (рис. 1). На поверхность цилиндров через устройство — плазматрон 2 — подается порошковый материал, который под действием высокой температуры формирует прочное покрытие.

Рис. 1. Схема нанесения покрытия на стенки цилиндра плазматронным методом: 1 – струя плазмы с порошковым материалом; 2 – плазматрон; 3 – внутренняя поверхность цилиндра

Применение такой технологии предоставляет ряд преимуществ:

- уменьшение общей массы блока цилиндров за счёт отказа от тяжелых гильз;

- возможность уменьшения расстояния между цилиндрами, что делает конструкцию более компактной;

- значительное повышение износостойкости за счёт высокопрочного плазменного слоя.

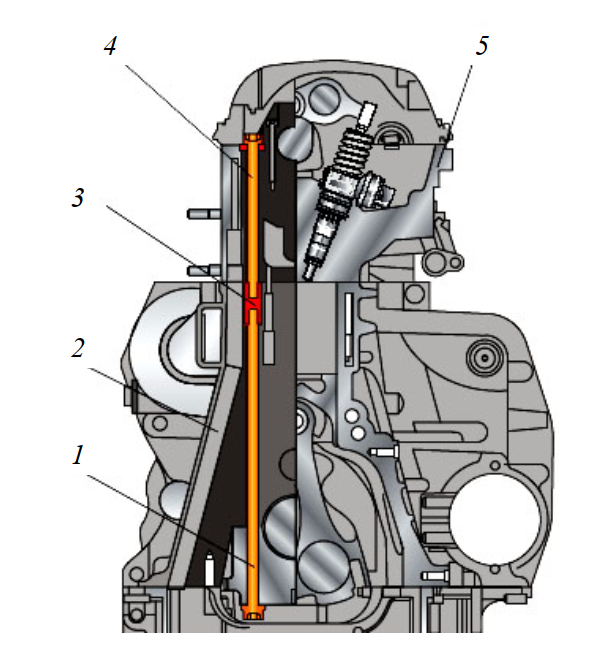

Для исключения деформаций цилиндров в процессе эксплуатации и обеспечения стабильной формы их внутренних поверхностей, применено оригинальное конструктивное решение: головка блока цилиндров стягивается с блоком при помощи анкерных болтов (рис. 2). Плавающие втулки, размещённые внутри блока, служат точками фиксации и компенсируют температурные деформации. Втулка обеспечивает двустороннюю резьбовую фиксацию – для болта головки и анкерного болта.

Рис. 2. Схема крепления головки блока цилиндров анкерными болтами: 1 – анкерный болт; 2 – блок цилиндров; 3 – компенсирующая втулка; 4 – болт крепления головки; 5 – головка цилиндров

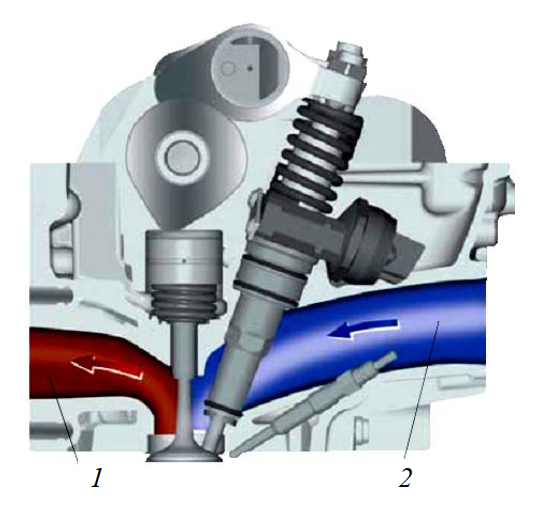

Головка блока цилиндров спроектирована с поперечным размещением каналов, разделённых по сторонам: впуск с одной стороны, выпуск — с противоположной (рис. 3). Такая компоновка способствует оптимальному распределению потоков воздуха и выхлопных газов, улучшая процессы наполнения и продувки.

Рис. 3. Организация впускных и выпускных каналов в головке цилиндров

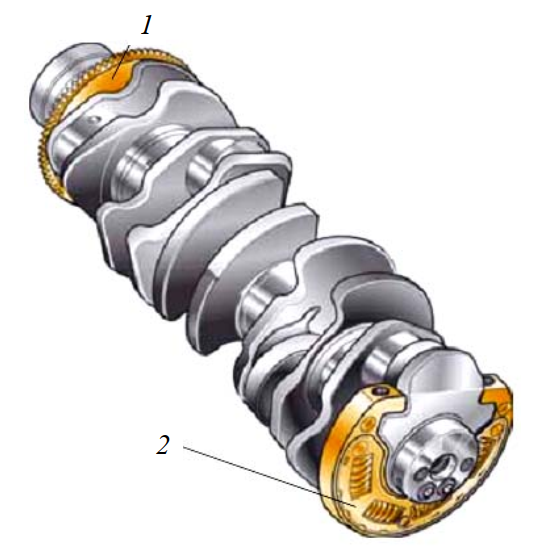

Коленчатый вал двигателя оборудован встроенным гасителем крутильных колебаний и датчиком положения вала (рис. 4). Для повышения точности считывания сигнала диск задающего устройства обрабатывается совместно с коленвалом. Гаситель установлен в рабочей зоне вала и закреплён четырьмя болтами на месте первого противовеса.

Рис. 4. Коленчатый вал двигателя: 1 – диск датчика вращения; 2 – гаситель крутильных колебаний

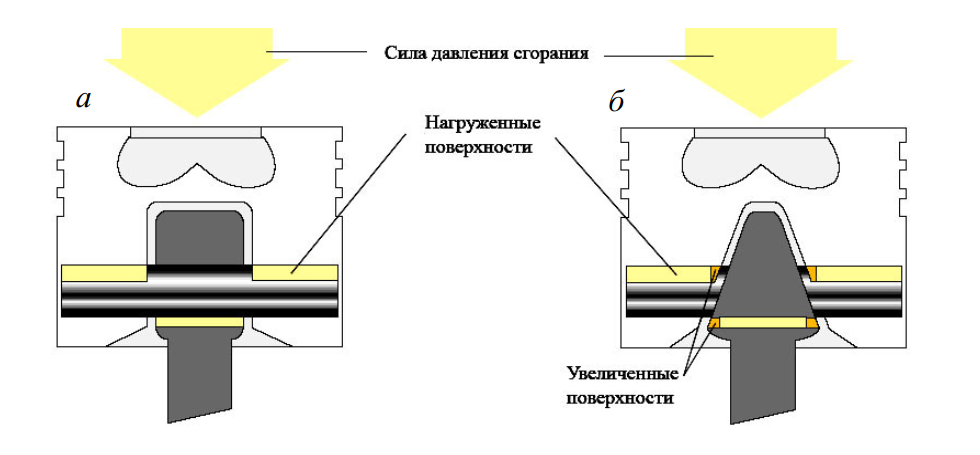

Для равномерного распределения нагрузок на поршень и шатун, а также уменьшения удельных давлений в точках сопряжения, использован шатун трапециевидной формы (рис. 5). Внутри бобышек поршня установлены втулки из латуни, что снижает трение при движении поршневого пальца.

Рис. 5. Сравнение распределения усилий в поршне и шатуне: а – стандартное сопряжение; б – трапециевидное сопряжение

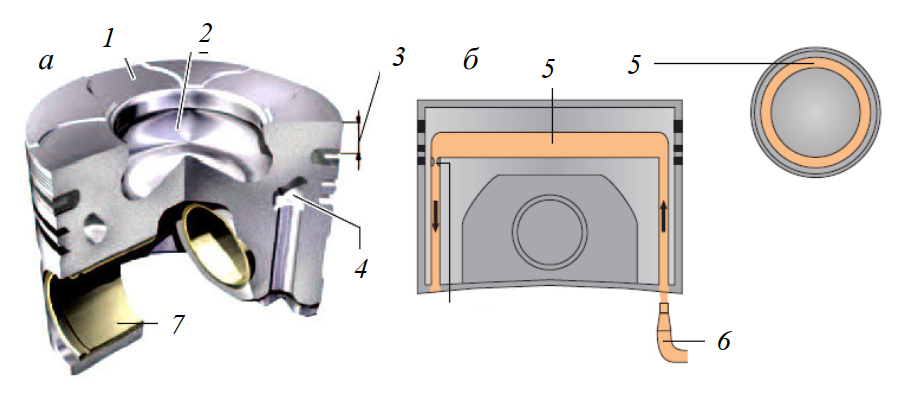

С целью улучшения охлаждения поршня, особенно в районе верхнего компрессионного кольца, в головке отлит канал (рис. 6). Через форсунку в канал впрыскивается масло, когда поршень находится вблизи нижней мёртвой точки.

Рис. 6. Конструкция поршня с охлаждающим каналом: а – общий вид; б – размещение внутренних каналов; 1 – выемки под клапаны; 2 – камера сгорания; 3 – жаровая зона; 4, 5 – каналы охлаждения; 6 – форсунка; 7 – втулка из латуни

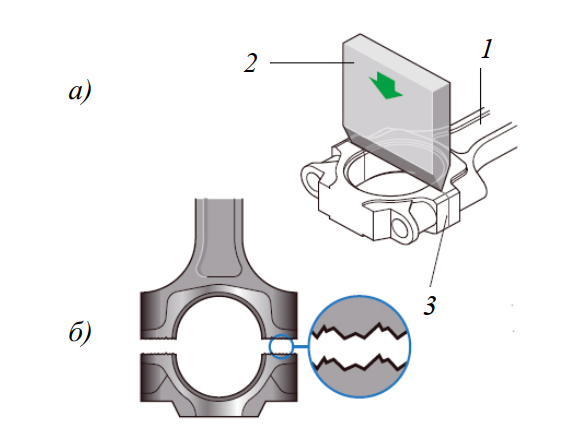

Шатун изготавливается методом горячей штамповки в виде цельной заготовки. Далее на головке шатуна лазером создаётся линия разлома (рис. 7). Затем, при помощи специального инструмента, осуществляется технологический раскол детали по прорезанной линии. Этот метод гарантирует уникальное сопряжение половинок и предотвращает путаницу при сборке.

Рис. 7. Этапы изготовления шатуна: а – прорезка; б – крекинг-разлом; 1 – резак; 2 – инструмент для разлома; 3 – линия разлома

Технология крекинга применяется не только для шатунов, но и при изготовлении крышек коренных опор коленвала. Это позволяет добиться точной посадки и минимизировать возможность ошибок в процессе сборки или ремонта.

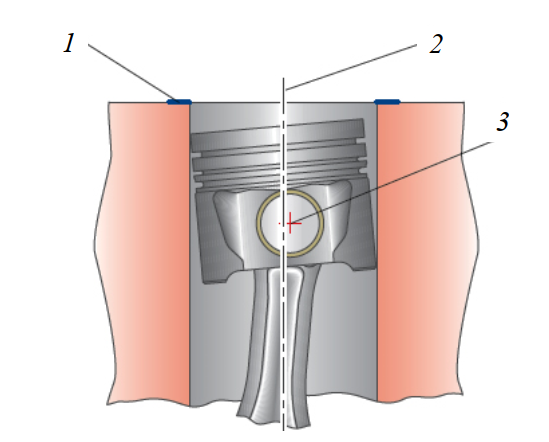

Ось поршневого пальца намеренно смещают относительно оси самого поршня. Такая конструктивная мера позволяет эффективно уменьшить уровень шума, который возникает в момент перекладки поршня при его движении в зоне верхней мёртвой точки (ВМТ). Когда шатун размещается под определённым углом к оси цилиндра, на поршень начинают воздействовать боковые силы. Эти силы вызывают чередующееся прижатие поршня к противоположным внутренним стенкам цилиндра. Особенно ярко это проявляется при прохождении ВМТ, где наблюдается смена направления действия боковой составляющей усилия. В результате поршень с шумом ударяется о противоположную стенку цилиндра, что особенно нежелательно в современных малошумных двигателях.

Для того чтобы смягчить этот переход и избежать резкого контакта поршня со стенками цилиндра, инженеры применяют смещение оси поршня относительно центральной оси цилиндра (рис. 8). В таком исполнении перекладка поршня происходит более плавно и заранее — ещё до достижения ВМТ.

Рис. 8. Схема смещения оси поршневого пальца: 1 – ВМТ; 2 – ось цилиндра; 3 – ось поршневого пальца

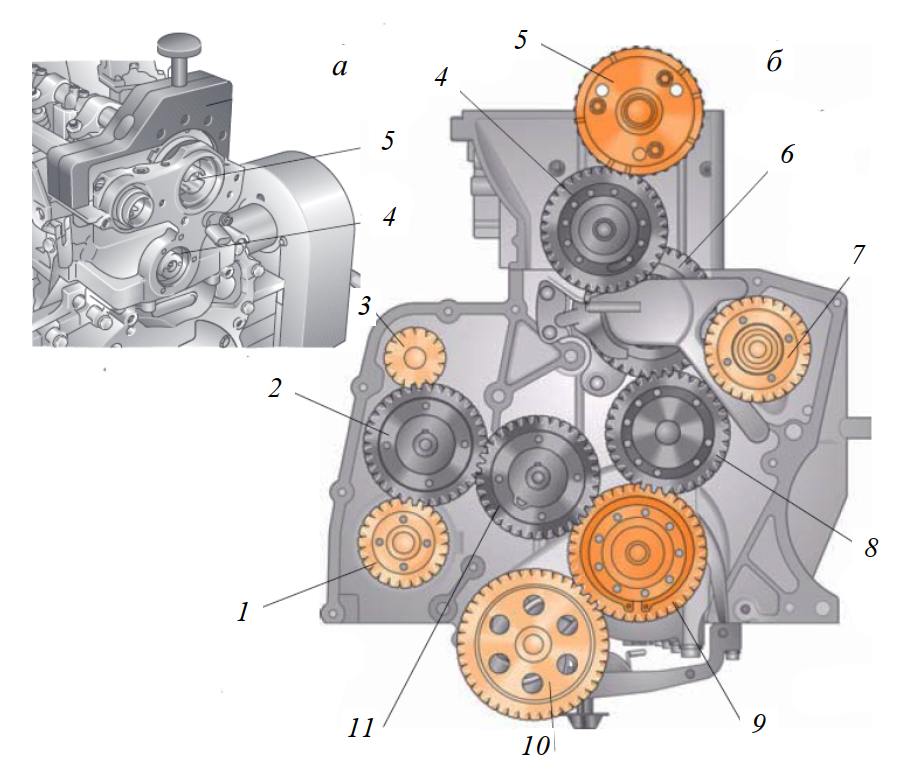

Современные двигатели, особенно при поперечном расположении в моторном отсеке, сталкиваются с ограничениями по длине. Поэтому здесь применяется шестерёнчатый привод распределительного вала и всех сопряжённых с ним вспомогательных систем (рис. 9). Этот привод оптимален для передачи значительных крутящих моментов при ограниченном пространстве установки. Он отличается компактностью и высокой прочностью за счёт особой конструкции зубьев. Угол наклона зубьев составляет 15°, а их увеличенная ширина контактной поверхности обеспечивает надёжную передачу усилий даже при высоких нагрузках.

Такая система размещается со стороны маховика и предназначена для синхронного вращения распределительного вала и сопряжённых агрегатов от коленчатого вала. Все вспомогательные устройства механически соединены с шестернями данной системы. Благодаря этому обеспечивается высокая точность работы при минимальных потерях.

Рис. 9. Шестеренчатый привод распределительного вала и вспомогательных агрегатов: а – общий вид; б – схема расположения шестерен; 1 – шестерня привода лопастного насоса гидроусилителя рулевого управления и компрессора кондиционера; 2 – разжимная шестерня; 3 – шестерня привода генератора; 4, 9 – промежуточная шестерня (регулируемая); 5 – шестерня распределительного вала; 6, 8, 11 – промежуточная шестерня; 7 – шестерня насоса охлаждающей жидкости; 10 – шестерня коленчатого вала

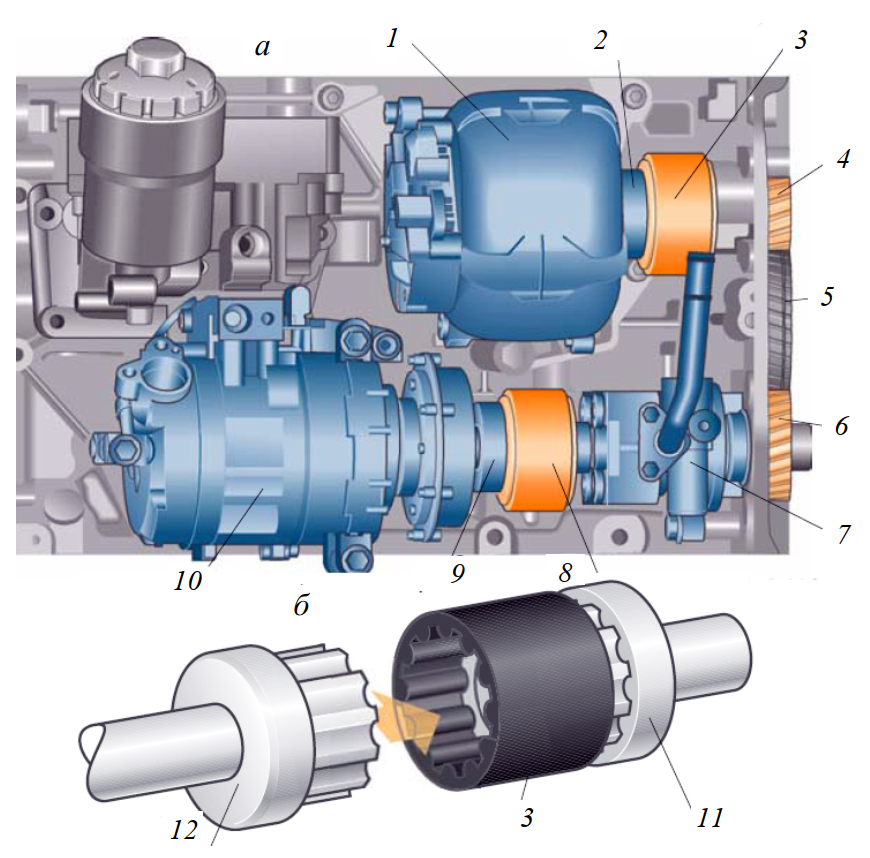

С целью компенсации технологических отклонений и вибраций, возникающих при работе, в приводах таких агрегатов, как генератор или компрессор кондиционера, предусмотрены упругие муфты (рис. 10). Эти соединительные элементы не только выравнивают возможные несоосности валов в рамках допустимых пределов, но и служат демпферами, гасящими возникающие крутильные и осевые колебания.

Основным достоинством упругих муфт является их высокая устойчивость к загрязнению, что критически важно при эксплуатации автомобиля в сложных условиях — на пыльных дорогах, в условиях бездорожья или в засушливых регионах. Конструкция таких муфт повышает общую надёжность приводной системы.

Рис. 10. Агрегаты с упругой муфтой: а – общий вид; б – упругая муфта;

1 – генератор; 2, 9 – обгонная муфта; 3, 8 – упругая муфта; 4 – шестерня генератора; 5 – разжимная шестерня; 6 – шестерня привода лопастного насоса гидроусилителя руля и компрессора кондиционера; 7 – лопастной насос гидроусилителя руля; 10 – компрессор кондиционера; 11, 12 – ступица

Упругая муфта состоит из пары металлических полумуфт с зубьями, соединённых через гибкий промежуточный элемент, обладающий упругими свойствами. Это позволяет эффективно компенсировать деформации и вибрации, не передавая их на агрегаты.

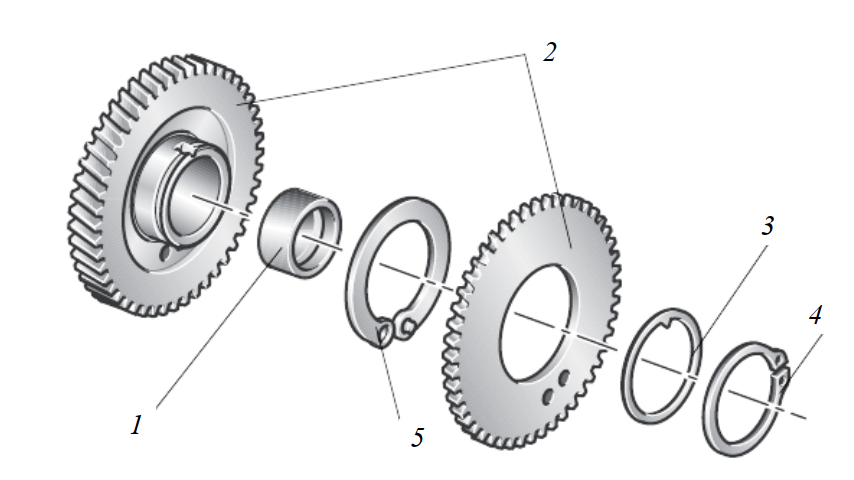

Ещё одним важным элементом шестерёнчатого привода является разжимная шестерня (рис. 11), задачей которой является устранение зазоров между шестернями. Конструкция шестерни состоит из двух половин, между которыми установлена предварительно сжатая пружина. Эта пружина создаёт относительное вращение половин шестерни, в результате чего осуществляется самокомпенсация зазора.

Такая конструкция уменьшает шум при зацеплении и повышает плавность работы всей приводной системы. Особенно актуально это для привода вспомогательных агрегатов, работающих в постоянной нагрузке.

Рис. 11. Разжимная шестерня: 1 – втулка; 2 – разжимная шестерня; 3 – шайба; 4 – стопорное кольцо; 5 – пружина

Интересные факты:

-

Пятицилиндровая конфигурация обеспечивает неповторимый «басовитый» звук, что сделало этот двигатель культовым среди поклонников марки.

-

Система насос-форсунок (Pumpe-Düse) позволяет достигать давления до 2050 бар, что улучшает смесеобразование и снижает расход топлива.

-

Для повышения компактности и надёжности ГРМ приводится шестерёнчатой передачей, расположенной со стороны маховика, — редкое, но крайне эффективное решение.

-

Цилиндры не имеют гильз, а покрыты плазменным антикоррозионным и износостойким слоем, что облегчает блок и повышает его ресурс.

-

При производстве шатунов используется технология «крекинга» — лазерная прорезка и последующий контролируемый разлом, обеспечивающий идеальную сопряжённость половинок.

Двигатель R5 TDI объёмом 2,5 литра стал ярким примером инженерной мысли Volkswagen начала XXI века. Совмещение передовых технологий, таких как насос-форсунки, плазменное покрытие цилиндров и компактная шестерёнчатая передача ГРМ, позволило создать мотор, сочетающий в себе надёжность, мощность, экологичность и технологичную простоту. Хотя сегодня он уже снят с производства, его конструкция остаётся предметом изучения и восхищения как среди автомехаников, так и среди любителей инженерного совершенства.